PCBA 工艺设计规范

铆接工艺规范

1.目的 本规程规定了铆接工艺要求及质量标准 2.适用范围 本操作指导适用于本公司在制产品的铆螺母、压铆螺母、拉铆钉的铆接工序 3.铆接工艺要求 3.1拉铆 拉铆操作的主要工艺过程是:首先根据铆钉芯棒直径选定铆枪头的孔径,并调整导管位置,用螺母锁紧,然后将铆钉穿入钉孔,套上拉铆枪,夹住铆钉芯棒,枪端顶住铆钉头部,开动铆枪,依靠压缩空气产生的向后拉力,使芯棒的凸肩部分对铆钉形成压力,铆钉出现压缩变形并形成铆钉头,同时,芯棒由于缩颈处断裂而被拉出,铆接完成。 3.1.1拉铆螺母 又称铆螺母,拉帽,瞬间拉帽,用于各类金属板材、管材等制造工业的紧固领域,目前广泛地使用在汽车、航空、铁道、制冷、电梯、开关、仪器、家具、装饰等机电和轻工产品的装配上。 为解决金属薄板、薄管焊接螺母易熔,攻内螺纹易滑牙等缺点而开发,它不需要攻内螺纹,不需要焊接螺母、铆接牢固效率高、使用方便。 3.1.2拉铆螺母分类 3.1.2.1种类:有通孔的平头、小头、六角不锈钢铆螺母,有盲孔的平头、小头、六角不锈钢 铆螺母. 3.1.2.2拉铆螺母的头型见下表 3.1.3拉铆螺母作业指导

3.1.3.1熟悉图纸和工艺要求,对拉铆螺母型号规格进行确认,并检查要铆工件。确认好铆接用的工具和设备并对场地进行清理。 3.1.3.2基材材料板厚和底孔尺寸确认 在正式拉铆螺母前,必须确认板材的底孔尺寸是否合符各型号底孔尺寸要求。如果不能满 足要求,停止拉铆作业。具体拉铆螺母底孔尺寸见下表一: 表一:拉铆螺母底孔尺寸要求 3.1.3.3调节铆枪 使用前检查拉铆枪是否完好,检查气动枪的气压是否符合说明的最低标准。进行拉杆与风动拉铆枪装配,根据铆螺母的长度不同,调节拉杆的装入长度,以拉杆到达铆螺母最后 2~3扣螺纹为合适。同时调节拉杆行程,检测拉伸长度是否合适(根据附表二),未达到拉伸长度要求时,应调节行程,直到符合拉伸长度要求,再进行批量操作。 表二:铆螺母拉铆后收缩长度表 3.1.3.4 将拉铆螺母放入底孔中,放入时只能用手轻松放入,不能用其他工具将其强行敲入。安装时,铆螺母至少突出工件0.1mm。安装完成后进行铆接。铆枪必须与工件表面垂直,并且枪头与工件压紧。拉铆后检测收缩量 3.1.4检验 3.1. 4.1检测拉铆螺母拉铆后收缩长度(按表二) 3.1. 4.2检测拉铆螺母的扭矩(按表三) 表三:拉铆螺母的扭矩表

PCBA制程能力技术规范V1.0

PCBA制程能力技术规范 ____________________________________________________________________________________

修订信息表

目录 前言 (4) 1.目的 (5) 2.适用范围 (5) 3.引用/参考标准或资料 (5) 4.名词解释 (5) 4.1 一般名词 (5) 4.2 等级定义 (5) 5.规范简介 (6) 6.规范内容 (6) 6.1 通用要求 (6) 6.1.1 文件处理 (6) 6.1.2 工艺材料 (6) 6.1.2.1 指定材料 (6) 6.1.2.2 推荐材料 (7) 6.1.3 常规测试能力 (7) 6.1.4 可靠性测试能力 (7) 6.2 工序工艺能力 (8) 6.2.1 器件成型 (8) 6.2.2 烘板 (9) 6.2.3 印刷 (9) 6.2.4 点涂 (9) 6.2.5 贴片 (9) 6.2.6 自动插件 (11) 6.2.7 回流焊 (11) 6.2.8 波峰焊 (12) 6.2.9 手工焊 (14) 6.2.10 压接、铆接 (14) 6.2.11 超声波焊接 (14) 6.2.12 超声波清洗(可选) (14) 6.2.13 清洁 (14) 6.2.14 点固定胶 (14) 6.2.15 Bonding (14) 6.2.16 返修 (15) 6.2.17 表面涂覆 (15) 6.2.18 分板 (15) 6.2.19 灌封 (17) 6.2.20 磁芯粘结能力 (17) 6.2.21 检验 (18) 6.3 成品性能 (18) 6.3.1 抽样检验 (18) 6.3.2 技术指标 (18)

线路板PCB布板焊接加工工艺文件

PCB工艺设计规范 1. 目的 规范产品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。 2. 适用范围 本规范适用于所有电了产品的PCB工艺设计,运用于但不限于PCB的设计、PCB投板工艺审查、单板工艺审查等活动。 本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。 3. 定义 导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。 盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。 埋孔(Buried via):未延伸到印制板表面的一种导通孔。 过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。 元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。 Stand off:表面贴器件的本体底部到引脚底部的垂直距离。 4. 引用/参考标准或资料 TS—S0902010001 <<信息技术设备PCB安规设计规范>> TS—SOE0199001 <<电子设备的强迫风冷热设计规范>> TS—SOE0199002 <<电子设备的自然冷却热设计规范>> IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design manufacture and assembly-terms and definitions) IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board) IEC60950 5. 规范内容 5.1 PCB板材要求 5.1.1确定PCB使用板材以及TG值 确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。 5.1.2确定PCB的表面处理镀层 确定PCB铜箔的表面处理镀层,例如镀锡、镀镍金或OSP等,并在文件中注明。

车架铆接工艺准则

车架铆接工艺准则 1 目的 为加强公司的工艺管理,完善车架铆接工艺,保证车架铆接质量,提高产品竞争力,特制定本准则。 2 范围 本规范适用于本公司中重型卡车的车架总成及其零部件。 3 铆钉 3.1 铆钉材料、化学成分、机械性能应符合Q450-1995; 3.2 铆钉表面一般进行氧化处理。 4 铆钉孔 4.1 铆钉孔中心到弯曲边的最小距离(见图1)应符合表1规定。 表1 (单位:mm) 4.2 测量点 铆钉孔孔边距“X”应从图2所示测量点计起。

4.3 角度偏差 纵梁上、下翼面对腹板的角度偏差为±1°或±1.5mm (当翼板宽度为90mm时),见图3. 4.4 铆钉孔的直径,见表2. 表2 (单位:mm) 4.5 去毛刺 4.5.1 无论产品图样上是否注明去毛刺,实际加工过程中都必须对孔的两端打磨或倒角,以去除毛刺。去毛刺后,手指肚划过孔端边沿应感觉平滑、无明显凸兀感,孔内必须无残留铁屑或飞边。 4.5.2 零件装配时铆钉孔允许的最大位移量(错位量)为 1.6mm,为消除位移可采用与孔径对应的铰刀绞孔,以保证铆钉能顺利插入。 4.5.3 铆钉孔位移量不大于1.0mm时,允许使用导正销或其它方法来使铆钉顺利插入铆钉孔, 否则应绞孔至铆钉能顺利插入。 4.5.4 绞孔时铰刀的最大倾斜角为5°,铆钉插入前铆钉孔两端应按4.4.1的要求去毛刺。 5 铆接 5.1 铆钉墩头成型应为球冠形(或近似球冠形),其直径dk应不小于铆钉杆直径的

1.5倍,其高度K应不小于铆钉预制头高度,见图4。 5.2 铆钉、铆接零件表面应清洁,不得有锈层、油垢,铆钉孔不得有毛刺。 5.3 铆接后,铆钉头与钢板间及各铆接零件间的贴合面必须紧密贴合。 5.3.1 铆钉头(包括成型头及预制头)与被铆钢板间必须紧密贴合,其间隙不得大于0.05mm,见图5。 5.3.2 被铆零件间的贴合面在铆钉沿周3d(3倍铆钉杆直径)范围内必须紧密贴合,其间隙不得大于0.05mm ,见图5。 5.3.3 铆钉孔到弯边距离小于3d时,圆角部分不做上述要求。 5.4 铆接操作时,上、下铆头和铆钉应同心,以保证铆钉成形准确。 5.5 车架及其零部件采用冷铆铆接。当技术文件有明确要求时,可采用热铆铆接。 5.6 热铆铆钉加热温度为800℃~900℃,并在500℃以上完成铆接过程。 5.7 热铆铆钉在装入铆钉孔前,必须清除氧化皮,对烧损、烧细、烧坏的铆钉不允许使用。 5.8 铆接后,不符合要求的铆钉应铲去重铆;铲去铆钉时,不应损坏母体金属及相邻铆钉,其铲入深度不得超过0.5 mm。

PCBA工艺设计规范

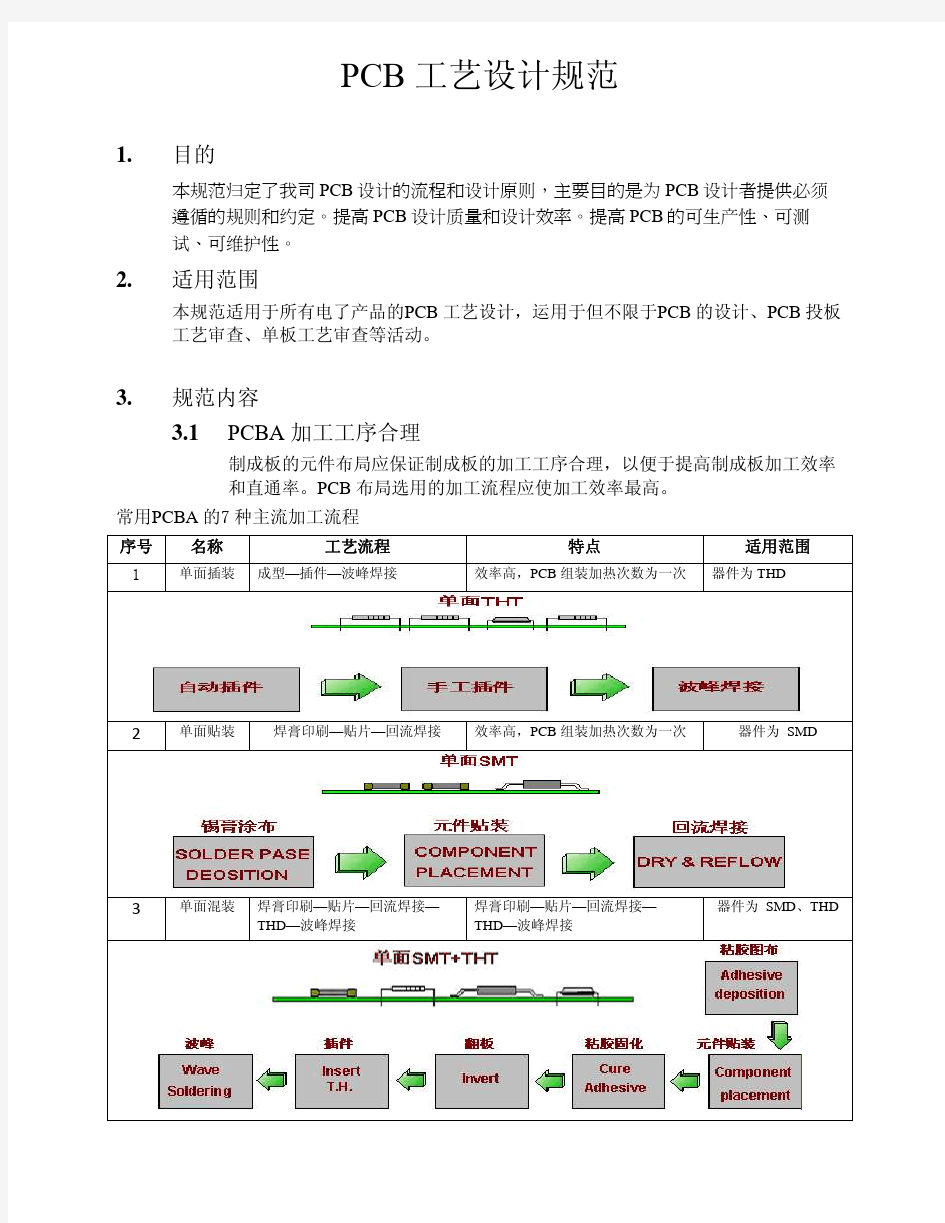

1.目的 PCB 工艺设计规范 2. 本规范归定了我司PCB 设计的流程和设计原则,主要目的是为PCB 设计者提供必须遵循的规则和约定。提高PCB 设计质量和设计效率。提高PCB 的可生产性、可测 试、可维护性。 适用范围 本规范适用于所有电了产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 投板工艺审查、单板工艺审查等活动。 3. 规范内容 3.1 PCBA 加工工序合理 制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率 和直通率。PCB 布局选用的加工流程应使加工效率最高。 常用PCBA 的7 种主流加工流程 序号名称工艺流程特点适用范围 1 单面插装成型—插件—波峰焊接效率高,PCB 组装加热次数为一次器件为THD 2 单面贴装焊膏印刷—贴片—回流焊接效率高,PCB 组装加热次数为一次器件为SMD 3 单面混装焊膏印刷—贴片—回流焊接— THD—波峰焊接 焊膏印刷—贴片—回流焊接— THD—波峰焊接 器件为SMD、THD

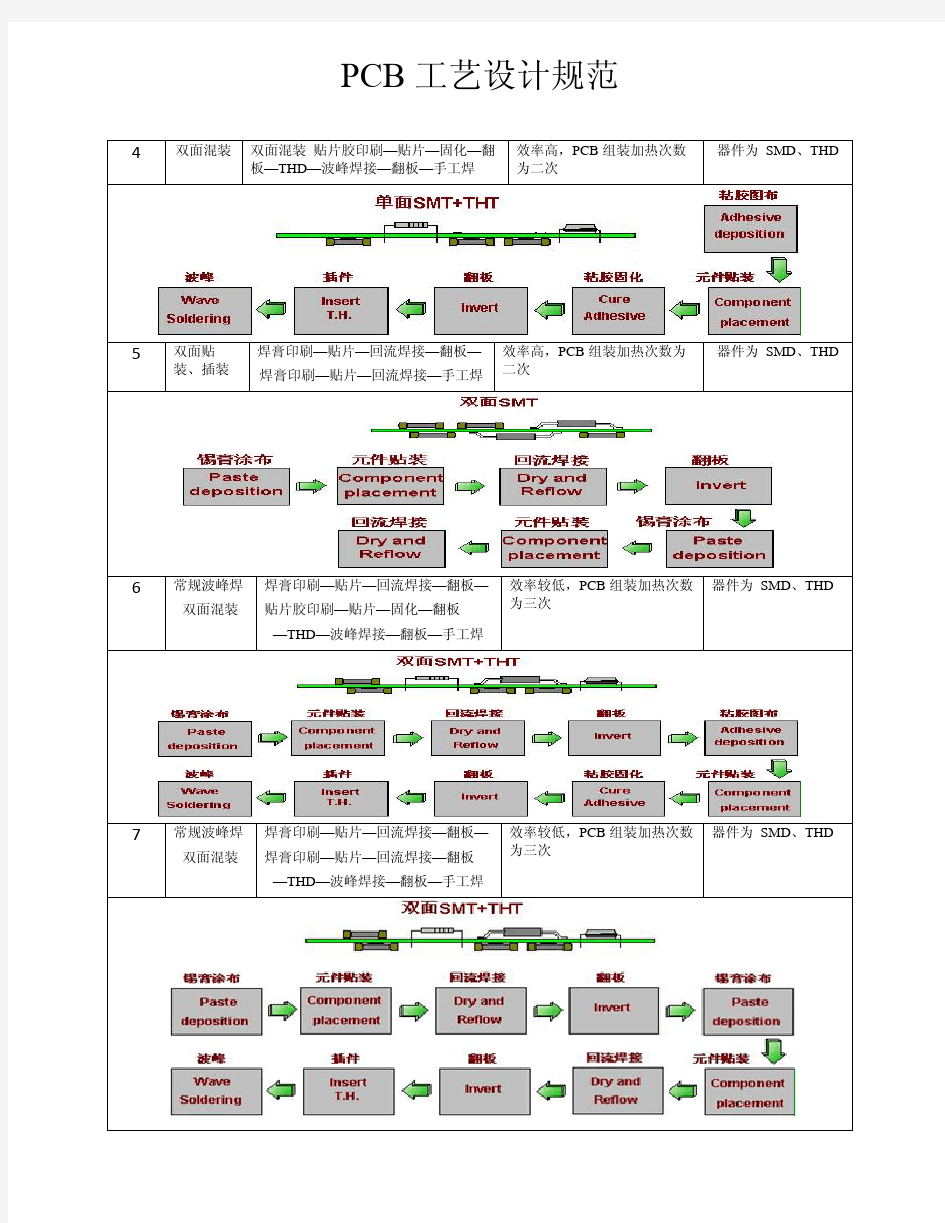

4 PCB 工艺设计规范 双面混装双面混装贴片胶印刷—贴片—固化—翻效率高,PCB 组装加热次数 板—THD—波峰焊接—翻板—手工焊为二次 器件为SMD、THD 5 双面贴 装、插装 6 常规波峰焊 双面混装 7 常规波峰焊 双面混装 焊膏印刷—贴片—回流焊接—翻板— 焊膏印刷—贴片—回流焊接—手工焊 焊膏印刷—贴片—回流焊接—翻板— 贴片胶印刷—贴片—固化—翻板 —THD—波峰焊接—翻板—手工焊 焊膏印刷—贴片—回流焊接—翻板— 焊膏印刷—贴片—回流焊接—翻板 —THD—波峰焊接—翻板—手工焊 效率高,PCB 组装加热次数为 二次 效率较低,PCB 组装加热次数 为三次 效率较低,PCB 组装加热次数 为三次 器件为SMD、THD 器件为SMD、THD 器件为SMD、THD

军工优质PCB工艺设计规范汇总

军品PCB工艺设计规范 1. 目的 规范军品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。 2. 适用范围 本规范适用于所有军品的PCB工艺设计,运用于但不限于PCB 的设计、PCB投板工艺审查、单板工艺审查等活动。本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。 3. 定义 导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。 盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。 埋孔(Buried via):未延伸到印制板表面的一种导通孔。 过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。 元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。 孔化孔(Plated through Hole):经过金属化处理的孔,能导电。 非孔化孔(Nu-Plated through Hole):没有金属化理,不能导电,通常为装配孔。 装配孔:用于装配器件,或固定印制板的孔。 定位孔:指放置在板边缘上的用于电路板生产的非孔化孔。 光学定位点:为了满足电路板自动化生产需要,而在板上放置的用于元件贴装和板测试定位的特殊焊盘。 Stand off:表面贴器件的本体底部到引脚底部的垂直距离。 回流焊(Reflow Soldering):一种焊接工艺,既熔化已放在焊点上

的焊料,形成焊点。主要用于表面贴装元件的焊接。 波峰焊(Wave Solder):一种能焊接大量焊点的工艺,即在熔化焊料形成的波峰上,通过印制板,形成焊点。主要用于插脚元件的焊接。 PBA(Printed Board Assembly):指装配元器件后的电路板。 4. 引用/参考标准或资料 5. 规范内容 5.1 PCB板材要求 5.1.1确定 PCB使用板材以及 TG值 确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。 5.1.2确定 PCB的表面处理镀层 确定PCB铜箔的表面处理镀层,例如镀锡、镀镍金或OSP等,并在文件中注明。 5.2热设计要求 5.2.1 高热器件应考虑放于出风口或利于对流的位置 PCB 在布局中考虑将高热器件放于出风口或利于对流的位置。 5.2.2 较高的元件应考虑放于出风口,且不阻挡风路 5.2.3 散热器的放置应考虑利于对流 5.2.4 温度敏感器械件应考虑远离热源 对于自身温升高于30℃的热源,一般要求: a.在风冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于2.5mm;

pcba铆接工艺规范

PCBA铆接工艺规范 华为技术有限公司企业技术规范 DKBA3054-2003.04 PCBA铆接工艺规范 2003-05-01发布 2003-05-01实施 华为技术有限公司发布 目次 前言 .............................................................. 3 1 范围和简介 (4) 1.1 范围 (4) 1.2 简介 (4) 1.3 关键词 (4) 2 规范性引用文件.................................................... 4 3 术语和定义 (4) 4 规范内容 (5) 4.1 铆接工艺结构设计要求 (5) 4.1.1 欧式连接器和护套的铆接 (5) 4.1.2 拉手条、扳手、加强筋铆接 (6) 4.2 铆接调制基本要求 (8) 4.2.1 合理选用拉铆杆与拉铆杆的使用控制 (8) 4.2.2 铆接设备调制操作要求 (9) 4.3 质量要求 (9) 4.3.1 欧式连接器、护套铆接 (10)

4.3.2 拉手条、扳手、加强筋铆接 ............................. 10 5 附录A:铆接设备性能.............................................. 10 6 参考文献 (11) 密级:秘密 DKBA3054-2003.04 前言 本规范的其他系列规范:无 与对应的国际标准或其他文件的一致性程度:无 规范代替或作废的全部或部分其他文件:无 与其他规范或文件的关系:无 与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。 本规范由单板工艺研究部提出。 本规范主要起草和解释部门:单板工艺研究部 本规范主要起草专家:单板工艺研究部:王振华(09545)、李文建(16921) 本规范主要评审专家:单板工艺研究部:王界平(07531)、张小毛(11514)、付应虎(08634)、罗美春(18024)、张国栋(29723)、刘常康(17222)、张寿开(19913)、金俊文(18306),质量工艺部:倪刚(08368)、刘向阳(18988)、王壁(07249),TQC:李布劲(06721),整机工程部:侯树栋(10084)、刘恒(20098) 本规范批准人:吴昆红 本规范所替代的历次修订情况和修订专家为:无 规范号主要起草专家主要评审专家 2016-06-14,21:45:50 3 PCBA铆接工艺规范 1 范围和简介 1.1 范围

电路板PCBA制造技术规范

企业标准 QB/ 002–2014电路板(PCBA)制造技术规范 2013-05-04发布 2014-05-10实施 科技有限公司- 发布

修订声明 ?本规范于2013年05 月04日首次试用版发布。 ?本规范拟制与解释部门: ?本规范起草单位: ?本规范主要起草人:范学勤 ?本规范审核人: ?标准化审核人: ?本规范批准人: ●本规范修订记录表: 修订日期版本修订内容修订人2013-05-04A试用版发行 2014-5-10B修改使用公司名称

目录 封面: 电路板(PCBA)制造技术规范 (11) 修订声明 (22) 目录 (33) 前言 (55) 术语解释 (66) 第一章 PCBA制造生产必要前提条件 (77) 1.1 产品设计良好: (77) 1.2 高质量的材料及合适的设备: (77) 1.3 成熟稳定的生产工艺: (77) 1.4 技术熟练的生产人员: (88) 附图1 SCC标准PCBA生产控制流程 (88) 附图2 SCC标准SMT工艺加工流程 (99) 第二章车间温湿度管控要求 (1010) 2.1 车间内温度、相对湿度要求: (1010) 2.2 温度湿度检测仪器要求: (1010) 2.3 车间内环境控制的相关规定: (1010) 2.4 温湿度日常检查要求: (1010) 第三章湿度敏感组件管制条件 (1111) 3.1 IC类半导体器件烘烤方式及要求: (1111) 3.2 IC类半导体器件管制条件: (1111) 3.3 PCB管制规范: (1212) 第四章表面组装元器件(SMC/SMD)概述 (1313) 4.1 表面组装元器件基本要求: (1313) 4.2 表面组装元器件(SMC/SMD)的包装类型: (1313) 4.3 表面组装元器件使人用注意事项: (1414) 第五章 SMT工艺概述 (1515) 5.1 SMT工艺分类: (1515) 5.2 施加焊膏工艺: (1616) 5.3 施加贴片红胶工艺: (1717)

PCBA开发流程

产品研发工作流程: 1.首先是可行性评估: .产品规划根据市场和客户调研结果,初步确认产品定义和需求,提交《XX产品规划书》,内容应包括市场需求分析,目标客户,产品功能和外观定义,质量标准等。 产品规划召集项目,研发相关部门主管级以上人员召开可行性分析会议。会议中讨论产品的概念可行性,工业设计可行性,技术可行性,生产可行性,成本可行性,资源可行性,会议输出《XXX可行性评估报告》(可行性评估不是所有项目开发必须的,一般在新平台、新技术导入,或者资源不足,或者存在其他技术、测试、管理类风险的情况下开展。如果不安排产品可行性分析会议,产品需要提《产品定义书》给到项目部,明确产品的功能、配置、外观和质量要求、特色功能和卖点。) 2项目立项: 在产品可行性没有问题的情况,项目根据《产品定义书》内容,明确《产品配置表》。 项目召集研发各部门、品质、产品、商务开项目立项会议,讨论《产品配置表》的具体实现方案和注意事项。讨论完毕后,项目经理安排各部门责任分工,明确在项目过程中的任务和完成时间。项目立项会议结束后,项目经理要发出会议记录,并更新《产品配置表V1.0》 3.设计开发及验证: 设计开发阶段,是多个部门交叉并行,其中有存在相互的制约关系。具体流程参考以下各部门的描述和最后的流程图关系。对于整机项目,必须按照T0工程样机试装,T1小批试产及测试检讨,T2中批试产及测试检讨和最后的量产阶段。 开发第一步:产品部任务 项目立项任务下达后,产品部要求输出2D线框图,ID图纸 基带任务 基带组根据《基带开发流程》规范,按照《项目配置表》设计电路,安排评审,并输出设计结果。同时安排项目必须的配件,如LCD,camera的打样。要求的设计输出为《XXX电路原路图》《XXX电路评审报告》《XXX软硬件接口》《XXX电子BOM》,《XXXLCD制样图纸》《XXX Camera制样图纸》《XXX附配件接口定义》产品调试阶段要求输出《XXX基带测试报告》《XXX 电子ECN》。项目量产前根据需要安排PCBA和LCD ,Camera 封样。 结构部任务 结构部依据《结构部开发流程》,根据产品提供的2D 线框图和《项目配置表》内容,完成项目的堆叠设计并评审,工程,基带,射频等相关部门配合支持。如果是整机项目,堆叠完成后进一步整机结构设计并评审,跟进磨具开发。结构部输出文档为《XXX2D板框图》《XXX 堆叠》《XXX堆叠评审报告》《XXX整机设计指引》《XXX拼版工艺图》《结构件工艺图档》。整机项目要求《XXX MD图档》《XXX MD评审报告》《XXX结构BOM》以及3D图。各

电子外包组装服务

随着智能产品快速发展,让市场涌现出许多的外包服务平台,同样都是打着快速、专业等一系列口号,借着互联网春风大势传播,但其提供的服务往往停留在浅薄的层次,所以在选择外包服务平台的同时须了解他们平台是否具备该垂直领域的专业性很重要。 一、选择外包服务平台之前,需要考虑他们的基因 迅得电子成立于2005年,现已发展为一站式批量生产服务商,所涉服务包括PCB定制、样板组装、SMT贴片、DIP焊接、插件后焊、成品组装、元器件采购等。迅得电子提供的产品和服务广泛应用于通讯、工控、医疗、汽车、消费、物联网等各个领域。 本公司拥有1200㎡SMT防静电无尘车间,配备高度自动化电子组装生产线,先进的贴片设备,以及专业的检测仪器,能够快速地实现高难度、小批量电子组装任务,日均贴片高达200万点(20小时),波峰焊接3.5万件(12小时),可贴装0201,01005等器件,器件种类涉及密脚IC,QFN,QFP,BGA,WLCSP等。本公司专业的料件采购团队能够为客户提供多面的全BOM料件采

购服务,一次性满足客户对料件采购的多样性需求,并能实现在保证质量的前提下进行有效的成本控制。 二、电子组装服务 一个典型的电子组装过程包括:焊膏印刷、贴片、回流焊、波峰焊、测试等,下面对这些工序进行介绍: 1.焊膏印刷 焊膏印刷是SMT工艺中的首道工序,通过使用印刷机将焊膏从网板开孔中漏印到PCB焊盘上。据统计60%~70%焊接缺陷是由焊膏印刷不良造成的。要实现高品质焊膏印刷除了要考虑焊膏选择、焊膏印刷参数外,对PCB板设计加工也提出了具体要求。 2.贴片 贴片工艺技术是SMT产品组装生产中的关键工序。SMC/SMD(表面贴装元器件)贴装一般采用贴片机自动进行。贴片机是SMT产品组装生产线中的核心设备,也是SMT的关键设备,决定着SMT产品组装的自动化程度。 贴片的主要动作包括基板定位、元件拾取、元件定位、元件贴片等,要实现

PCBA生产通用工艺流程操作规范标准作业指导书(参考Word)

PCBA生产加工通用操作规范要求 目录 1 目的 (4) 2 范围 (4) 3 术语与定义 (4) 4 引用标准和参考资料 (4) 5 写片要求 (4) 6 PCBA加工过程中辅料使用要求 (4) 7 表面贴装(SMT)工序 (5) 7.1 PCB烘烤要求 (5) 7.2 PCB检查要求 (5) 7.3 丝印机及钢网制作要求 (5) 7.3.1. 印刷设备的要求 (5) 7.3.2. 量产产品的钢网制作要求 (5) 7.4 焊膏使用要求 (5) 7.5 贴片要求 (6) 7.6 回流焊接曲线制订及测试要求 (6) 7.6.1. 回流焊接曲线制订 (6) 7.6.2. 热电偶选用及放置要求 (6) 7.6.3. 回流焊接曲线测试频率 (6) 7.7 炉后检查要求 (7) 7.8 湿敏感器件的确认、储存、使用要求 (7) 8 ESD防护 (9) 9 返修工序 (9) 9.1 电烙铁要求 (9) 9.2 BGA返修台要求 (9) 9.3 使用辅料要求 (9) 9.4 返修焊接曲线要求 (9) 10 物料使用要求 (10) 10.1 型号和用量要求 (10) 10.2 分光分色要求 (10) 10.3 插座上的附加物处理要求 (10) 11 元件成型 (10) 11.1 元件成形的基本要求 (10) 11.2 元器件成型技术要求 (10) 11.3 质量控制 (11) 11.3.1. 元件成型的接收标准 (11)

12 波峰焊接(THT)/后焊工序 (12) 12.1.1. 波峰焊接时板面温度要求 (12) 12.1.2. 浸锡温度和时间要求 (12) 12.1.3. 波峰焊温度曲线测试要求 (12) 12.2 插装器件安装位置要求 (12) 12.3 对于多引脚的连接器焊接工艺要求 (12) 12.4 分板后去除板边毛刺要求 (12) 13 清洗 (13) 13.1 超声波清洗 (13) 13.1.1. 超声波清洗的注意事项 (13) 13.1.2. 超声波清洗设备要求 (13) 13.2 水洗 (13) 13.2.1. 水洗工艺的注意事项 (13) 13.2.2. 清洗时间要求 (13) 13.3 手工清洗 (13) 13.4 清洗质量检查 (13) 14 点胶要求 (14) 14.1 点胶原则 (14) 14.2 点胶的外观要求: (14) 15 压接要求 (14) 15.1 压接设备要求 (14) 15.2 压接过程要求 (14) 15.3 压接检验 (14) 16 板卡上标识要求 (15) 17 包装要求 (15)

工艺流程图

工艺流程简述: (1)插件:来料PCBA 线路板与电子元器件手工插件。 (2)焊锡:将线材与线路板使用电烙铁焊锡连接。 (3)组装:与外壳、塑胶配件、五金配件、电源等手工组装成成品。 (4)酒精擦拭:部分产品使用酒精清洁擦拭表面污渍。 (5)检测、包装入库:检测合格即可包装入库。 1废电子料 五金配件、电源 电子元器件S 3废包装材料 2废锡渣 1焊锡废气 无铅锡线、电子线材G 2有机废气

工艺流程简述: (1)点焊:项目电子产品的生产工艺较简单,首先用电烙铁将外购的PCBA 线路板与电子元件进行点焊连接。 (2)粘胶:项目部分电子元件需用黄胶进行粘贴,通过粘胶的方式将其固定在线路板上。 (3)组装:然后与外购的五金配件、塑胶配件用电批进行组装在一起。 (4)检测、包装:产品组装完成后,用测试设备对产品进行测试,检测合格后即 可将产品包装为成品。 成品 2焊锡废气、S 3废锡渣 S 5包装废料 S 4废电子料 1有机废气、S 6废胶罐

电子元器件生产工艺流程图及污染物标识(废水:W ;废气:G ;固废:S ;噪声: N ) 工艺简述: (1)绕线、剪线头:来料骨架使用绕线机将漆包线绕至骨架上,然后人工剪去多余线头。 (2)浸锡、补焊:将产品骨架针脚与漆包线接合处浸锡焊接,浸锡时需按一定比例加入一定量的环保助焊剂辅助焊接,少部分浸锡不合格产品使用电烙铁补焊连接。 (3)装磁芯、包胶带:人工将磁芯安装在骨架上,部分需用手啤机压合组装,然后在骨架上用包胶带机包裹上胶带。 (4)测试:用测试仪对产品半成品性能进行测试。 (5)浸油、烘烤:将产品送至含浸机中浸绝缘油,使产品具备绝缘性质,浸油时 包装出货 S 1废线头 S 3废胶带 2有机废气 4废绝缘油及其包装物 5废包装材料 N 设备噪声 G 1焊锡废气、G 2有机废气 S 2废锡渣 N 设备噪声

PCBA开发流程

实用标准文案 产品研发工作流程: 1.首先是可行性评估: .产品规划根据市场和客户调研结果,初步确认产品定义和需求,提交《XX产品规划书》,内容应包括市场需求分析,目标客户,产品功能和外观定义,质量标准等。 产品规划召集项目,研发相关部门主管级以上人员召开可行性分析会议。会议中讨论产品的概念可行性,工业设计可行性,技术可行性,生产可行性,成本可行性,资源可行性,会议输出《XXX 可行性评估报告》(可行性评估不是所有项目开发必须的,一般在新平台、新技术导入,或者资源不足,或者存在其他技术、测试、管理类风险的情况下开展。如果不安排产品可行性分析会议,产品需要提《产品定义书》给到项目部,明确产品的功能、配置、外观和质量要求、特色功能和卖点。) 2项目立项: 在产品可行性没有问题的情况,项目根据《产品定义书》内容,明确《产品配置表》。 项目召集研发各部门、品质、产品、商务开项目立项会议,讨论《产品配置表》的具体实现方案和注意事项。讨论完毕后,项目经理安排各部门责任分工,明确在项目过程中的任务和完成时间。项目立项会议结束后,项目经理要发出会议记录,并更新《产品配置表V1.0》

3.设计开发及验证: 设计开发阶段,是多个部门交叉并行,其中有存在相互的制约关系。具体流程参考以下各部精彩文档. 实用标准文案 小批试产T1门的描述和最后的流程图关系。对于整机项目,必须按照T0工程样机试装,中批试产及测试检讨和最后的量产阶段。及测试检讨,T2 产品部任务开发第一步: ID图纸2D线框图,项目立项任务下达后,产品部要求输出 基带任务基带组根据《基带开发流程》规范,按照《项目配置表》设计电路,安排评审,并输出设计电XXX,camera的打样。要求的设计输出为《结果。同时安排项目必须的配件,如LCD 制样图XXXLCD,《《软硬件接口》XXX电子BOM》路原路图》《XXX电路评审报告》《XXX基带XXXXXX附配件接口定义》产品调试阶段要求输出《《XXX Camera制样图纸》《纸》Camera 封样。和LCD ,。项目量产前根据需要安排测试报告》《XXX 电子ECN》PCBA 结构部任务线框图和《项目配置表》内容,完成2D 结构部依据《结构部开发流程》,根据产品提供的项目的堆叠设计并评审,工程,基带,射频等相关部门配合支持。如果是整机项目,堆叠完XXX《XXX2D板框图》成后进一步整机结构设计并评审,跟进磨具开发。结构部输出文档为《。《结构件工艺图档》XXX整机设计指引》《拼版工艺图》《堆叠》《XXX堆叠评审报告》XXX 图。各》以及BOM3D结构《XXX MD》图档整机项目要求《XXX MD 《评审报告》XXX个部件的开模、打样的结构件工艺图档。调试阶段,结构需要根据公司或客户的品质要求,BOM修改结构设计或跟进磨具修改,已达到全部整机测试项目通过的状态。最后安排结构精彩文档. 实用标准文案 更新及器件封样并给出图档存档或发放。

PCBA铆接工艺规范

DKBA 华为技术有限公司企业技术规范 DKBA3054-2003.04 PCBA铆接工艺规范 2003-05-01发布2003-05-01实施 华为技术有限公司发布

目次 前言 (3) 1范围和简介 (4) 1.1范围 (4) 1.2简介 (4) 1.3关键词 (4) 2规范性引用文件 (4) 3术语和定义 (4) 4规范内容 (5) 4.1铆接工艺结构设计要求 (5) 4.1.1欧式连接器和护套的铆接 (5) 4.1.2 拉手条、扳手、加强筋铆接 (6) 4.2铆接调制基本要求 (8) 4.2.1合理选用拉铆杆与拉铆杆的使用控制 (8) 4.2.2铆接设备调制操作要求 (9) 4.3质量要求 (9) 4.3.1欧式连接器、护套铆接 (10) 4.3.2拉手条、扳手、加强筋铆接 (10) 5附录A:铆接设备性能 (10) 6参考文献 (11)

前言 本规范的其他系列规范:无 与对应的国际标准或其他文件的一致性程度:无 规范代替或作废的全部或部分其他文件:无 与其他规范或文件的关系:无 与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。 本规范由单板工艺研究部提出。 本规范主要起草和解释部门:单板工艺研究部 本规范主要起草专家:单板工艺研究部:王振华(09545)、李文建(16921) 本规范主要评审专家:单板工艺研究部:王界平(07531)、张小毛(11514)、付应虎(08634)、罗美春(18024)、张国栋(29723)、刘常康(17222)、张寿开(19913)、金俊文(18306),质量工艺部:倪刚(08368)、刘向阳(18988)、王壁(07249),TQC:李布劲(06721),整机工程部:侯树栋(10084)、刘恒(20098)本规范批准人:吴昆红 本规范所替代的历次修订情况和修订专家为:无