五金件常用缺陷说明

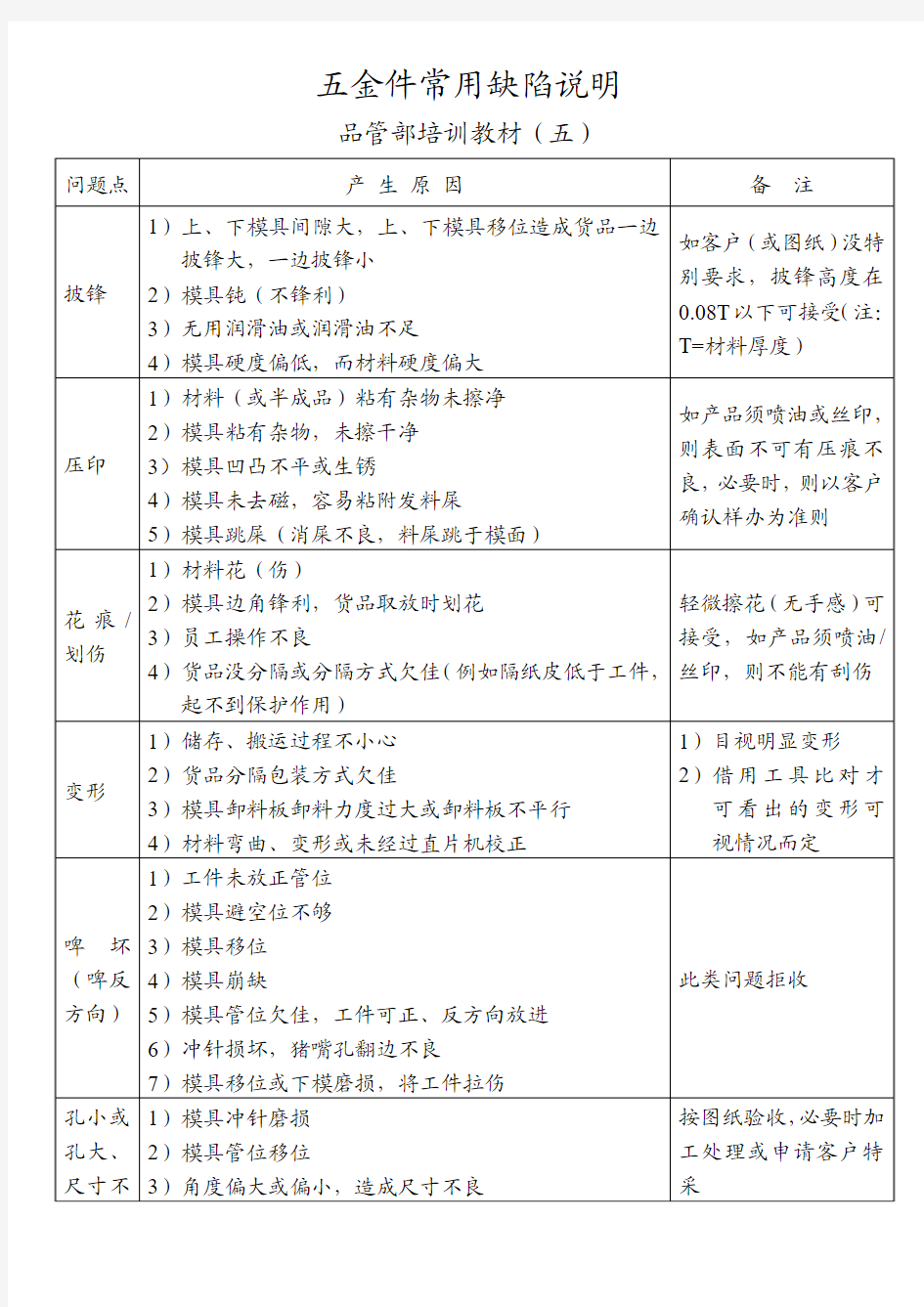

五金件常用缺陷说明品管部培训教材(五)

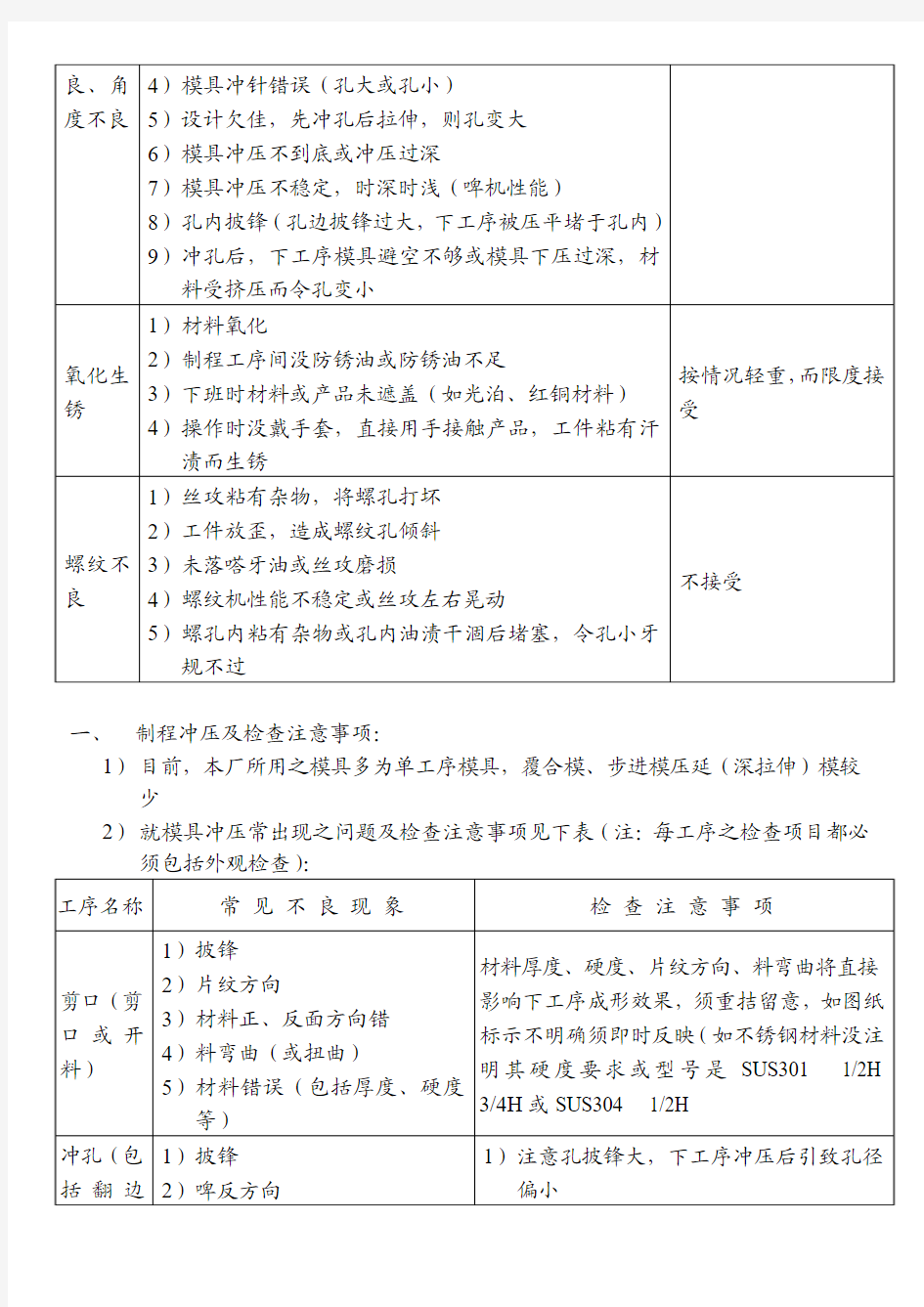

一、制程冲压及检查注意事项:

1)目前,本厂所用之模具多为单工序模具,覆合模、步进模压延(深拉伸)模较少

2)就模具冲压常出现之问题及检查注意事项见下表(注:每工序之检查项目都必

铸件常见缺陷和处理

铸件常见缺陷和处理Last revision on 21 December 2020

铸件常见缺陷、修补及检验 一、常见缺陷 1.缺陷的分类 铸件常见缺陷分为孔眼、裂纹、表面缺陷、形状及尺寸和重量不合格、成 份及组织和性能不合格五大类。(注:主要介绍铸钢件容易造成裂纹的缺陷)孔眼类缺陷 孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、铁豆。 1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。 铸件气孔的特征是:一般是园形或不规则的孔眼,孔眼内表面光滑,颜色 为白色或带一层旧暗色。(如照片) 气孔 照片1 产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸 气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇 铸时卷入气体、铸型或泥芯透气性差等。 1.1.2缩孔 缩孔别名缩眼,由收缩造成的孔洞。 缩孔的特征是:形状不规则,孔内粗糙不平、晶粒粗大。

产生的原因是:金属在液体及凝固期间产生收缩引起的,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。浇注温度过高浇注速度过快等。 1.1.3缩松 缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。 缩松的特征是:微小而不连贯的孔,晶粒粗大、各晶粒间存在明显的网状孔眼,水压试验时渗水。(如照片2) 缩松 照片2 产生的原因同以上缩孔。 1.1.4渣眼

渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。 渣眼的特征是:孔眼形状不规则,不光滑、里面全部或局部充塞着渣。(如照片3) 渣眼 照片3 产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。 1.1.5砂眼 砂眼是夹着砂子的砂眼。 砂眼的特征是:孔眼不规则,孔眼内充塞着型砂或芯砂。 产生的原因是:合箱时型砂损坏脱落,型腔内的散砂或砂块未清除干净、型砂紧实度差、浇注时冲坏型芯、浇注系统设计不当、型芯表面涂料不好等。 1.1.6铁豆 铁豆是夹着铁珠的孔眼、别名铁珠、豆眼、铁豆砂眼等。

五金电镀表面处理

chromeplate:镀铬 Bright chrome plating:镀亮铬 white zinc-plating :蓝白锌电镀 color-plated zinc:彩锌 Electrophoresis:电泳 powder coated:烤漆 1.电珍珠铬工艺常用语(Commonly used terminology in proce ss for pearl chrome plating)硫酸清洗sulfuric acid clean 超声波除蜡ultrasonic clean 除油degreasing 电解除油electro clean 酸浸acid dip 预镀碱铜alkali copper 焦铜pyrophosphate copper 酸铜acid copper 半光叻semi-bright nickel 氯化叻nickel chloride 珍珠叻pearl nickel 电铬chromium plated 热水洗hot water rinsing 烘干baking 2. 电光铬工艺常用语(Commonly used terminology in process for bright chrome plating)三氯乙烯清洗trichloroethylene clean 上挂具racking 除蜡水洗ultrasonic clean 电解缸electro clean 酸水acid dip 预红铜电镀copper strike 电红铜copper 酸水acid 焦铜pyrophosphate copper 酸铜acid copper 半光叻semi-bright nickel

常用五金标准件名称-国家标准号对应表

常用五金标准件名称-国家标准号对应表

常用五金标准件名称-国家标准号对应表 新物料编码原物料编码名称全名规格型号标记 4105.00018 23.5080025 弹簧垫圈垫圈垫片_弹簧垫圈Φ2.5垫圈GB/T 93 2.5 4105.00011 23.2030006 弹簧垫圈垫圈垫片_弹簧垫圈φ3(镀黑锌)垫圈GB/T 93 3 A23.2030010 23.2030010 弹簧垫圈垫圈垫片_弹簧垫圈φ3(镀彩锌)垫圈GB/T 93 3 4105.00015 23.2040008 弹簧垫圈垫圈垫片_弹簧垫圈φ4(镀黑锌)垫圈GB/T 93 4 4105.00014 23.2040006 弹簧垫圈垫圈垫片_弹簧垫圈φ4垫圈GB/T 93 4 4105.00025 23.2050006 弹簧垫圈垫圈垫片_弹簧垫圈φ5垫圈GB/T 93 5 4105.00016 23.2060006 弹簧垫圈垫圈垫片_弹簧垫圈φ6(镀黑锌)垫圈GB/T 93 6 4105.00017 23.2080006 弹簧垫圈垫圈垫片_弹簧垫圈Φ8垫圈GB/T 93 8 4105.00020 28.8009114 垫片垫圈垫片_垫片D型垫片Φ6.5 VT8.009.114 非标件 A28.8602779 28.8602779 垫片机加件_垫片VT8.602.779 非标件 A28.8602780 28.8602780 垫片机加件_垫片VT8.602.780 非标件 4201.00041 23.1041819 垫圈垫圈垫片_垫圈VT8.078.433(φ4.5*19*1.5MM 装灯泡用)非标件 4105.00019 23.5090025 平垫垫圈垫片_平垫Φ2.5垫圈GB/T95 2.5 4105.00001 23.1030001 平垫圈垫圈垫片_平垫圈φ3(镀黑锌)垫圈GB/T95 3 4105.00003 23.1030006 垫圈垫圈垫片_垫圈Φ 3(镀彩锌)垫圈GB/T95 3 4105.00005 23.1040006 平垫圈垫圈垫片_平垫圈φ4(黑)垫圈GB/T95 4 A23.1040007 23.1040007 平垫圈垫圈垫片_平垫圈φ4(镀彩锌)垫圈GB/T95 4 A23.2000005 23.2000005 垫片垫圈垫片_垫片Φ5垫圈GB/T95 5 4105.00006 23.1061216 平垫圈垫圈垫片_平垫圈φ6(镀黑锌)垫圈GB/T95 6 4105.00009 23.1080006 平垫圈垫圈垫片_平垫圈φ8(镀黑锌)垫圈GB/T95 8 A23.1100006 23.1100006 垫圈垫圈垫片_垫圈φ12垫圈GB/T95 12 4105.00007 23.1061816 大平垫垫圈垫片_大平垫φ6x18垫圈GB/T 96.2 6 4105.00004 23.1030007 平垫圈垫圈垫片_平垫圈Ф3 镀彩锌外径9mm 垫圈GB/T 96.2 3 4105.00002 23.1030002 平垫圈垫圈垫片_平垫圈φ3(镀黑锌)垫圈GB/T97.1 3 第 2 页共 10

铸件外观缺陷图

铸件常见缺陷 常见缺陷 缺陷的分类:铸件常见缺陷分为孔眼、裂纹、表面缺陷、残缺类缺陷、形状及尺寸和重量不合格、成份及组织和性能不合格六大类。 1孔眼类缺陷 孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、等。 1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。 铸件气孔的特征是:其表面一般比较光滑,主要呈梨形\圆形和椭圆形.一般在铸件表面露出,大孔常孤立存在,小孔则成群出现。(如图) 产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇铸时卷入气体、铸型等。 1.1.2缩孔 缩孔别名缩眼,由收缩造成的孔洞。 缩孔的特征是:形状不规则,孔壁粗糙并带有技状晶,常出现在铸件最后凝固的部位,广义的缩孔包括缩松。(如图)

产生的原因是:金属在液体及凝固期间由于补缩不良而产生的孔洞,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。浇注温度过高浇注速度过快等。 1.1.3缩松 缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。 缩松的特征是:铸件断面上出现的分散而细小的缩孔.助高倍放大镜才能发现的缩松称为显微缩松,铸件有缩松的部位,在气密性实验时易渗漏。(如图) 产生的原因同以上缩孔。 1.1.4渣眼 渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。

渣眼的特征是:铸件浇注位置上表面的非金属夹杂物。通常在加工后发现与气孔并存,孔径大小不一,成群集结。(如图) 产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。 1.1.5砂眼 砂眼是夹着砂子的砂眼。 砂眼的特征是:铸件内部或表面带有砂粒的孔洞(如图)。 。

五金产品编码原则

系统物料编码原则 一、目的 为确保公司所有的物料的系统编码唯一,易于识别、统计和分析。 二、范围 本编码原则适用于公司所有采购和销售的物料,包括产成品标准紧固件、非标紧固件、非标件、工具、原材料、包装材料、低值易耗品和自制件(组合件及生产组装件)等。公司的固定资产在系统上单独管理。 三、术语定义: 1、标准紧固件:各国标准所规定的紧固件. 2、非标紧固件:与标准不相符的紧固件. 3、非标件:需进行加工的各类零件. 4、工具:各种使用工具(如检测工具,电动工具,手动工具等),各种加工用工具(如铣刀,钻 头,车刀等),各种除锈油、防锈油等. 5、原材料:直接从原料供应商处采购需经后续加工的材料,如:棒材,板材,塑料原料等. 6、包装材料:对产品进行包装所需的材料,如:纸箱,纸盒 ,塑料袋,木板,木箱,容器等. 7、低值易耗品:包括办工用品,劳保用品及生产辅助材料. 8、办公用品:需进行出入库的管理的进行编码管理,不需进行出入库管理的列入费用管理. 四、编码原则 本公司产品编码采用分段的方式进行编码,每一段代表不同的含义,不同物料编码字段不同。具体分段方式见编码表。 第一段:大分类,2位 01 标准紧固件 02 非标紧固件 03 非标件 04 工具 05 原材料 06 包装材料 07 低值易耗品 08 自制件 09-99 扩展用 A、标准紧固件

第二段:中分类(材质),2位 01 合金钢 02 碳钢 03 不锈钢 04 铜 05 铝 06 塑料 07 橡胶 08 铸铁 09-99 扩展用 备注:标准组合件的材料选用主件的材料进行编码.不锈钢有几种材质,具体在材质栏标明 第三段:小分类(标准),共9位 第1-2位代表国家编号 01 中国GB国家标准 02 中国GB/T国家推荐标准 03 德国DIN标准 04 国际ISO标准 05 美国ANSI/ASME B-- 06 美国IFI 07 英标BS 08 日标JISB 09 德标DIN EN 10 德标 DIN ISO 11 意大利标准 12 德标DIN EN ISO 13 美标 SAE J 14 英标BS EN 15 英标BS ISO 16 澳大利亚标准(AS) 17 ARTJ(膨胀螺丝) 18 A1W(芳生自有主品号) 19 英制PT喉塞 20 O型圈 21 ANB 22 公制PG1.5止付螺丝 23 NPT喉塞J 24 JB/ZQ (螺塞) 25 碳钢公制喉塞 26 钢珠紧定 27 非标铆螺母 28 汽标标准紧固件 29 船舶用标准紧固件 30-99 扩展用 第3-9位:产品标准号 直接写标准号,若标准有小数点,去掉小数点直接写后面的数字。如:GB/T 13806.1编码为02138061;DIN 2510 Part5,编码为0325105;B18.6.1 Table2,编码为0518612。

五金件表面处理工序详解

浅析五金件表面处理的工序 前处理阶段:零件在处理之前,程度不同地存在着毛刺和油污,有的严重腐蚀,给中间处理带来很大困难,给化学或电化学过程增加额外阻力,有时甚至使零件局部或整个表面不能获得镀层或膜层,还会污染电解液,影响表面处理层的质量。包括除油、浸蚀,磨光、抛光、滚光、吹砂、局部保护、装挂、加辅助电极等。 中间处理阶段:是赋予零件各种预期性能的主要阶段,是表面处理的核心,表面处理质量的好坏主要取决于这一阶段的处理。 后处理阶段:是对膜层和镀层的辅助处理。 电镀专业术语---电镀过程基本术语解释: 分散能力: 在特定条件下,一定溶液使电极(通常是阴极)镀层分布比初次电流分布所获得的结果更为均匀的能力。亦称均镀能力。 覆盖能力: 镀液在特定条件下凹槽或深孔处沉积金属的能力。亦称深镀能力。 阳极: 能够接受反应物所给出电子的电极,即发生氧化反应的电极。 不溶性阳极: 在电流通过时,不发生阳极溶解反应的电极。 阴极: 反应于其上获得电子的电极,即发生还原反应的电极。 电流密度: 单位面积电极上通过的电流强度,通常以A/dm2表示。 电流密度范围: 能获得合格镀层的电流密度区间。 电流效率: 电极上通过单位电量时,其一反应形成之产物的实际重量与其电化当量之比,通常以百分数表示。 阴极性镀层: 电极电位的代数值比基体金属大的金属镀层。 阳极性镀层: 电极电位的代数值比基体金属小的金属镀层。 阳极泥: 在电流作用下阳极溶解后的残留物。 沉积速度: 单位时间内零件表面沉积出金属的厚度。 初次电流分布: 在电极极化不存在时,电流在电极表面上的分布。 活化: 使金属表面钝化状态消失的作用。 钝化: 在一定环境下使金属表面正常溶解反应受到严重阻碍,并在比较宽的电极电位范围内使金属溶解反应速度降到很低的作用。 氢脆:

五金常用公式及数据表

第三章常用公式及數據表 第四節衝壓件模具設計常用公式一.衝裁間隙分類見表4-1 表4-1 衝裁間隙分類(JB/Z 271-86) 二. 衝裁間隙選取(僅供參考) 見表4-2 (見下頁)

表4-2 衝裁間隙比值(單邊間隙) (單位:%t) (注: 1. 本表適用于厚度為10mm以下的金屬材料, 厚料間隙比值應取大些; 2. 凸,凹模的制造偏差和磨損均使間隙變大, 故新模具應取最小間隙; 3. 硬質合金衝模間隙比鋼模大20% 左右.) 注: 衝裁間隙選取應綜合考慮下列因素: 1.衝床﹑模具的精度及剛性. 2.產品的斷面品質﹑尺寸精度及平整度. 3.模具壽命. 4.跳屑. 5.被加工材料的材質﹑硬度﹑供應狀態及厚度. 6.廢料形狀. 7.衝子﹑模仁材質﹑硬度及表面加工質量. 三. 衝裁力﹑卸(剝)料力﹑推件力﹑頂件力 F衝= 1.3 * L * t *τ(N) (公式4-1) F卸= K卸* F衝(N) (公式4-2) F推= N * K推* K衝(N) (公式4-3) F頂= K頂* F衝(N) (公式4-4) 其中: L ――衝切線長度(mm)

t ――材料厚度(mm) τ――材料抗剪強度(N/mm2 ) 1.3 ――安全系數 K卸――卸(剝)料力系數 K推――推料力系數 K頂――頂料力系數 K卸K推K頂數值見表4-3 表4-3 卸料力﹑推件力和頂件力系數 注:卸料力系數K卸在衝多孔﹑大搭邊和輪廓復雜時取上限值. 四. 中性層彎曲半徑 R = r + x * t (mm) (公式4-5) 其中: R――中性層彎曲半徑(mm) r ――零件內側半徑(mm) x ――中性層系數 中性層系數見表4-4(僅供參考)

变电站设备缺陷分类标准

输变电设备缺陷分类参考标准--变电站设备缺陷分类标准 ?根据中国南方电网有限责任公司的有关输变电设备运行管理标准中设备缺陷的分类原则,设备缺陷按其严重程度分为紧急、重大、一般三类。本参考根据供电系统常用电气设备运行状况中的缺陷进行整理。各公司可以根据所管辖设备的特点引用此附件,发电厂可以结合所管辖设备的特点,参照制定相应的设备缺陷分类实施细则。 目次 1 变电站设备缺陷分类标准 3 1.1?变压器(消弧线圈、接地变、站用变、电抗器参照执行)3? 1.2?断路器?4 1.3?隔离开关5? 1.4?母线?6 1.5?防雷设备7? 1.6?电力电缆7 1.7 控制电缆8 1.8 继电器8 1.9 表计9 1.10?电力电容器10? 1.11?电压、电流互感器、耦合电容器、阻波器10? 1.12继电保护及自动装置11? 1.13 直流设备12 1.14?土建部分13 1.15变电其它设备14

2 通讯、计算机、远动、消防系统分类标准14 2.1?通讯1?4 2.2 计算机系统1?6 2.3远动部分16 2.4?消防系统173 电力线路设备缺陷分类标准18 3.1?导线及架空地线18 3.2?绝缘子及金具19? 3.3 杆塔20? 3.4?横担20 3.5 拉线2?1 3.6 柱上开关21 3.7?配电变压器及令克2?2 3.8 避雷器22 3.9 接地装置2?3 3.10?线路电力电缆23 ?1 变电站设备缺陷分类标准 1.1 变压器(消弧线圈、接地变、站用变、电抗器参照执行) 1.1.1紧急缺陷 1.1.1.1绝缘油不合格或呈酸性、水份严重超标、气相色谱分析重要指标超标或有明显

铸件常见缺陷和处理

铸件常见缺陷、修补及检验 一、常见缺陷 1.缺陷的分类 铸件常见缺陷分为孔眼、裂纹、表面缺陷、形状及尺寸和重量不合格、成份及组织和性能不合格五大类。(注:主要介绍铸钢件容易造成裂纹的缺陷) 1.1孔眼类缺陷 孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、铁豆。 1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。 铸件气孔的特征是:一般是园形或不规则的孔眼,孔眼内表面光滑,颜色为白色或带一层旧暗色。(如照片) 气孔 照片1 产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇铸时卷入气体、铸型或泥芯透气性差等。 1.1.2缩孔 缩孔别名缩眼,由收缩造成的孔洞。

缩孔的特征是:形状不规则,孔内粗糙不平、晶粒粗大。 产生的原因是:金属在液体及凝固期间产生收缩引起的,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。浇注温度过高浇注速度过快等。 1.1.3缩松 缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。 缩松的特征是:微小而不连贯的孔,晶粒粗大、各晶粒间存在明显的网状孔眼,水压试验时渗水。(如照片2) 缩松 照片2 产生的原因同以上缩孔。

1.1.4渣眼 渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。 渣眼的特征是:孔眼形状不规则,不光滑、里面全部或局部充塞着渣。(如照片3) 渣眼 照片3 产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。 1.1.5砂眼 砂眼是夹着砂子的砂眼。 砂眼的特征是:孔眼不规则,孔眼内充塞着型砂或芯砂。 产生的原因是:合箱时型砂损坏脱落,型腔内的散砂或砂块未清除干净、型砂紧实度差、浇注时冲坏型芯、浇注系统设计不当、型芯表面涂料不好等。 1.1.6铁豆

电力设备缺陷的分类标准

电力设备缺陷的分类标 准 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

电力设备缺陷的分类标准1、紧急缺陷 变电部分 设备接头发热烧红、变色。 设备瓷件有明显裂缝。 设备内部有明显的放电声或异音。 设备的绝缘、温升等技术参数超过极限值。 主设备与地网没有可靠连接。 外绝缘有严重放电现象。 高、低压室、开关柜防小动物措施失效。 变压器 冷却装置故障严重,影响出力或威胁安全运行。 分接开关操作卡阻或跳档。 铁芯接地电流不合格,串接电阻后仍不能满足运行要求,并有发展的趋势。 本体漏油严重或大量喷油。 套管漏油,套管油位超过下限,密封失效。 主变油箱进水。 潜油泵损坏,金属物可能进入油箱。 电气及油试验结果严重超标。 高压断路器

操动机构有卡涩,运行中有拒合、拒分或误合、误分的现象,储能元件损坏, 液(气)压机构的压力超出闭锁限额,油开关严重漏油或大量喷油,不能保 证安全运行者; 开关短路开断电流不能满足运行要求,又无保证安全运行的措施,额定电流 小于负荷电流者。 SF6开关设备的SF6气体质量不合格,或有严重漏气,其压力低于制造厂规定的下限。 真空开关的真空泡有裂纹或严重漏气者。 真空开关的真空泡失去光泽、发红。 液(气)压机构油(气)泵频繁启动,打压间隔时间小于10分钟,连续5次及以 上者。 断路器辅助接点、液(气)压闭锁接点失灵。 断路器绝缘拉杆脱落。 刀闸、母线 瓷件有破裂,刀闸触头铸铝件部分有裂纹。 刀闸严重锈蚀,以致操作卡阻,不能正常停送电。 母线一串绝缘子串上零值或破损瓷瓶片数110kV 3片、220kV 4片、500kV 4片及以上者。

铸造(铸铁)缺陷种类

铸造(铸铁)缺陷种类 铸铁件生产过程中会产生各种铸造缺陷,其典型种类有:裂纹、缩孔、缩松、气孔及夹渣。 ——裂纹 铸铁件冷裂纹的外形呈连续的直线状或圆滑曲线,而且常常是穿过晶粒而不是沿晶界断裂。冷裂纹断口干净,具有金属光泽或呈轻微的氧化色。冷裂纹是铸铁件已处于较低温度下在弹性状态时,铸造应力超过铸铁的强度极限而产生的。冷裂纹往往出现在铸铁件受拉伸的部位,特别是有应力集中的地方。 ——缩松 球墨铸铁与灰铸铁相比,因它倾向于“糊状凝固方式”,因而在铸件断面上有较宽的凝固区域,形成坚固外壳的时间较长;相当一部分石墨球是在奥氏体外壳包围下成长,石墨成长时的膨胀力很容易通过奥氏体壳的接触而传递到铸件外壳,从而表现出远比灰铸铁要大的共晶石墨化膨胀力;由于球化处理时加入了镁和稀土元素,增加了铸铁的白口化倾向;同时其共晶团的尺寸比灰铸铁细小得多,所以共晶团之间细小的间隙很难得到铁液的充分补缩。上述这些特点,在生产实际中使球墨铸铁件常常表现出有较大的外形尺寸胀大以及产生缩松的倾向。 ——气孔 铸铁件中存在两类气孔:一类是析出性气孔,另一类是反应性气孔。 铸铁件在凝固过程中,由于温度降低,溶解的气体处于饱和状态,气体以气泡形态逐渐向铁液表面扩散,最终脱离吸附状态,但在实际生产条件下,铁液在铸型内降温较快,气泡上浮困难,或铸件表面已凝固,气泡来不及排除而造成气孔。这一类气孔称为析出性气孔。析出性气孔一般在铸件最后凝固处,冒口附近较多。 铁液与铸型之间或铁液内部发生化学反应所产生的气孔称为反应性气孔,它们常分布在铸铁件表面皮下1-3mm处,所以通称皮下气孔。 ——非金属夹杂物 铸铁在熔炼和铸造过程中,各种金属元素与非金属元素发生化学反应而产生各种化合物,以及铁液与外界物质,如金属炉料表面的砂粒、锈蚀、炉衬、浇包衬等接触后发生的相

常见的五金标准件及其分类

常见的五金标准件及其分类 五金标准件是由金属制作的标准件,以下为大家介绍常见五金标准件的概念及分类。 1.螺栓: 由头部和螺杆(带有外螺纹的圆柱体)两部分组成的一类紧固件,需与螺母配合,用于紧固连接两个带有通孔的零件。这种连接形式称螺栓连接。如把螺母从螺栓上旋下,又可以使这两个零件分开,故螺栓连接是属于可拆卸连接。 2.螺柱:

没有头部的,仅有两端均外带螺纹的一类紧固件。连接时,它的一端必须旋入带有内螺纹孔的零件中,另一端穿过带有通孔的零件中,然后旋上螺母,即使这两个零件紧固连接成一见整体。这种连接形式称为螺柱连接,也是属于可拆卸连接。主要用于被连接零件之一厚度较大、要求结构紧凑,或因拆卸频繁,不宜采用螺栓连接的场合。 3.螺钉:

也是由头部和螺杆两部分构成的一类紧固件,按用途可以分为三类:机器螺钉、紧定螺钉和特殊用途螺钉。机器螺钉主要用于一个紧定螺纹孔的零件,与一个带有通孔的零件之间的紧固连接,不需要螺母配合(这种连接形式称为螺钉连接,也属于可拆卸连接;也可以与螺母配合,用于两个带有通孔的零件之间的紧固连接。)紧定螺钉主要用于固定两个零件之间的相对位置。特殊用途螺钉例如有吊环螺钉等供吊装零件用。 4.螺母:

带有内螺纹孔,形状一般呈显为扁六角柱形,也有呈扁方柱形或扁圆柱形,配合螺栓、螺柱或机器螺钉,用于紧固连接两个零件,使之成为一件整体。 5.自攻螺钉: 与机器螺钉相似,但螺杆上的螺纹为专用的自攻螺钉用螺纹。用于紧固连接两个薄的金属构

件,使之成为一件整体,构件上需要事先制出小孔,由于这种螺钉具有较高的硬度,可以直接旋入构件的孔中,使构件中形成相应的内螺纹。这种连接形式也是属于可拆卸连接。 6.木螺钉: 也是与机器螺钉相似,但螺杆上的螺纹为专用的木螺钉用螺纹,可以直接旋入木质构件(或零件)中,用于把一个带通孔的金属(或非金属)零件与一个木质构件紧固连接在一起。这种连接也是属于可以拆卸连接。 7.垫圈:

铸件缺陷分类

铸件缺陷分类 一、GB5611—1998《铸造名词术语》对铸件缺陷分类的规定: 1、多肉类缺陷; 2、孔洞类缺陷; 3、裂纹、冷隔类缺陷; 4、表面缺陷; 5、残缺类缺陷; 6、形状及重量误差类缺陷; 7、夹杂类缺陷; 8、性能、成分、组织不合格。 二、铸造缺陷术语(72项) 1、多肉类缺陷(8项) 1.1飞翅(飞边) 1.2毛刺 1.3抬型(抬箱) 1.4胀砂 1.5冲砂 1.6掉砂 1.7粘模多肉 1.8外渗物(外渗豆) 2、孔洞类缺陷(9项) 2.1气孔

2.2针孔 2.3表面针孔 2.4皮下气孔 2.5 缩孔 2.6 缩松 2.7 疏松 2.8渗漏 2.9呛火 3、裂纹、冷隔类缺陷(9项)3.1 冷裂 3.2 热裂 3.3 缩裂[收缩裂纹] 3.4 热处理裂纹 3.5网状裂纹[龟裂] 3.6 白点(发裂) 3.7 冷隔 3.8 浇注断流 3.9重皮 4、表面缺陷(14项) 4.1 鼠尾 4.2 沟槽 4.3 夹砂结疤(夹砂)

4.4涂料结疤 4.5 机械粘砂(渗透粘砂) 4.6 化学粘砂(烧结粘砂) 4.7 表面粗糙 4.8粘形 4.9龟裂[网状裂纹]、 4.10流痕[水纹] 4.11印痕 4.12皱皮 4.13 缩陷 4.14拉伤 5、残缺类缺陷(6项) 5.1 浇不到(浇不足) 5.2 未浇满 5.3 炮火 5.4损伤(机械损伤) 5.5型漏(漏箱) 5.6漏空 6、形状及重量误差类缺陷(6项)6.1 拉长 6.2 超重 6.3 变形

6.4 错型(错箱) 6.5 错芯 6.6 偏芯(漂芯) 7、夹杂类缺陷(9项) 7.1 夹杂物 7.2 冷豆 7.3 内渗物(内渗豆) 7.4 渣气孔 7.5 砂眼 8、性能、成分、组织不合格(11项)8.1 亮皮 8.2 菜花头 8.3 石墨漂浮 8.4 石墨集结 8.5 组织粗大 8.6 偏析 8.7 硬点 8.8 反白口 8.9 球化不良 8.10 球化衰退 8.11 脱碳

铸件常见的缺陷有哪些【汇编】

铸件常见的缺陷有哪些 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 铸件中常见的主要缺陷有: 1.气孔 这是金属凝固过程中未能逸出的气体留在金属内部形成的小空洞,其内壁光滑,内含气体,对超声波具有较高的反射率,但是又因为其基本上呈球状或椭球状,亦即为点状缺陷,影响其反射波幅。钢锭中的气孔经过锻造或轧制后被压扁成面积型缺陷而有利于被超声检测所发现。 2.缩孔与疏松 铸件或钢锭冷却凝固时,体积要收缩,在最后凝固的部分因为得不到液态金属的补充而会形成空洞状的缺陷。大而集中的空洞称为缩孔,细小而分散的空隙则称为疏松,它们一般位于钢锭或铸件中心最后凝固的部分,其内壁粗糙,周围多伴有许多杂质和细小的气孔。由于热胀冷缩的规律,缩孔是必然存在的,只是随加工工艺处理方法不同而有不同的形态、尺寸和位置,当其延伸到铸件或钢锭本体时就成为缺陷。钢锭在开坯锻造时如果没有把缩孔切除干净而带入锻件中就成为残余缩孔(缩孔残余、残余缩管)。 如果铸件的型模设计不当、浇注工艺不当等,也会在铸件与型模接触的部位产生疏松。断口

照片中的黑色部分即为疏松部位,其呈现黑色是因为该工件已经过退火处理,使得疏松部位被氧化和渗入机油所致。 W18钢铸件-用作铣刀齿,采用超声纵波垂直入射多次底波衰减法发现的疏松 3.夹渣 熔炼过程中的熔渣或熔炉炉体上的耐火材料剥落进入液态金属中,在浇注时被卷入铸件或钢锭本体内,就形成了夹渣缺陷。夹渣通常不会单一存在,往往呈密集状态或在不同深度上分散存在,它类似体积型缺陷然而又往往有一定线度。 4.夹杂 熔炼过程中的反应生成物(如氧化物、硫化物等)-非金属夹杂,或金属成分中某些成分的添加料未完全熔化而残留下来形成金属夹杂,如高密度、高熔点成分-钨、钼等,也有钛合金棒材中的纯钛偏析。 5.偏析 铸件或钢锭中的偏析主要指冶炼过程中或金属的熔化过程中因为成分分布不均而形成的成分偏析,有偏析存在的区域其力学性能有别于整个金属基体的力学性能,差异超出允许标准范围就成为缺陷 6.铸造裂纹 铸件中的裂纹主要是由于金属冷却凝固时的收缩应力超过了材料的极限强度而引起的,它与铸件的形状设计和铸造工艺有关,也与金属材料中一些杂质含量较高而引起的开裂敏感性有

电力设备缺陷的分类标准

电力设备缺陷的分类标准 1、紧急缺陷 1.1变电部分 设备接头发热烧红、变色。 设备瓷件有明显裂缝。 设备内部有明显的放电声或异音。 设备的绝缘、温升等技术参数超过极限值。 主设备与地网没有可靠连接。 外绝缘有严重放电现象。 高、低压室、开关柜防小动物措施失效。 1.1.1变压器 冷却装置故障严重,影响出力或威胁安全运行。 分接开关操作卡阻或跳档。 铁芯接地电流不合格,串接电阻后仍不能满足运行要求,并有发展的趋势。 本体漏油严重或大量喷油。 套管漏油,套管油位超过下限,密封失效。 主变油箱进水。 潜油泵损坏,金属物可能进入油箱。 电气及油试验结果严重超标。 1.1.2高压断路器 操动机构有卡涩,运行中有拒合、拒分或误合、误分的现象,储能元件损坏,液(气)压机构的压力超出闭锁限额,油开关严重漏油或大量喷油,不能保

证安全运行者; 开关短路开断电流不能满足运行要求,又无保证安全运行的措施,额定电流小于负荷电流者。 SF6开关设备的SF6气体质量不合格,或有严重漏气,其压力低于制造厂规定的下限。 真空开关的真空泡有裂纹或严重漏气者。 真空开关的真空泡失去光泽、发红。 液(气)压机构油(气)泵频繁启动,打压间隔时间小于10分钟,连续5次及以 上者。 断路器辅助接点、液(气)压闭锁接点失灵。 断路器绝缘拉杆脱落。 1.1.3 刀闸、母线 瓷件有破裂,刀闸触头铸铝件部分有裂纹。 刀闸严重锈蚀,以致操作卡阻,不能正常停送电。 母线一串绝缘子串上零值或破损瓷瓶片数110kV 3片、220kV 4片、500kV 4片及以上者。 1.1.4 电压互感器、电流互感器、电容式电压互感器、耦合电容器、阻波器 漏(气)油严重或大量喷油。 电压互感器二次回路失压、电流互感器二次回路开路。 电容式电压互感器、耦合电容器本体滴油。 阻波器拉杆脱落。

常用五金材料的性能

第一章金属材料 SPCC 一般用钢板,表面需电镀或涂装处理 SECC 镀锌钢板,表面已做烙酸盐处理及防指纹处理 SUS 301 弹性不锈钢 SUS304 不锈钢 镀锌钢板表面的化学组成------基材(钢铁),镀锌层或镀镍锌合金层,烙酸盐层和有机化学薄膜层. 有机化学薄膜层能表面抗指纹和白锈,抗腐蚀及有较佳的烤漆性. SECC的镀锌方法 热浸镀锌法: 连续镀锌法(成卷的钢板连续浸在溶解有锌的镀槽中 板片镀锌法(剪切好的钢板浸在镀槽中,镀好后会有锌花. 电镀法: 电化学电镀,镀槽中有硫酸锌溶液,以锌为阳极,原材质钢板为阴极. 1-2产品种类介绍 1.品名介绍 材料规格后处理镀层厚度

S A B C*D*E S for Steel A: EG (Electro Galvanized Steel)电气镀锌钢板---电镀锌一般通称JIS 镀纯锌EG SECC (1) 铅和镍合金合金EG SECC (2)GI (Galvanized Steel) 溶融镀锌钢板------热浸镀锌 非合金化GI,LG SGCC (3) 铅和镍合金GA,ALLOY SGCC (4) 裸露处耐蚀性2>3>4>1 熔接性2>4>1>3 涂漆性4>2>1>3 加工性1>2>3>4 B: 所使用的底材 C (Cold rolled) : 冷轧 H (Hot rolled): 热轧

C: 底材的种类 C: 一般用 D: 抽模用 E: 深抽用 H: 一般硬质用 D: 后处理 M: 无处理 C: 普通烙酸处理---耐蚀性良好,颜色白色化 D: 厚烙酸处理---耐蚀性更好,颜色黄色化 P: 磷酸处理---涂装性良好 U: 有机耐指纹树脂处理(普通烙酸处理)--- ---耐蚀性良好,颜色白色化,耐指纹性很好 A: 有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好 FX: 无机耐指纹树脂处理---导电性 FS: 润滑性树脂处理---免用冲床油 E: 镀层厚

表面处理代码

DKBA 华为技术有限公司内部技术规范 DKBA0.400.0002 REV.10.0 代替DKBA0.400.0002 REV.9.0 表面处理代码 Surface treatment code 2007年1月10日发布2007年1月10日实施 华为技术有限公司 Huawei Technologies Co., Ltd. 版权所有侵权必究 All rights reserved

修订声明Revision declaration 本规范拟制与解释部门:整机工程部结构造型设计部 本规范的相关系列规范或文件:无 相关国际规范或文件一致性:无 替代或作废的其它规范或文件:DKBA0.400.0002 REV9.0 相关规范或文件的相互关系:无

目录Table of Contents 1表面处理代码编码规则 (7) 2表面处理代码选用原则 (7) 2.1代码类别及其选用 (7) 2.2代码的组合 (7) 3表面处理代码表示的内容 (7) 4特别说明 (7) 5备注 (7) 6附录:新旧表面处理标注的对应关系 (16) 表目录List of Tables 表1 优选代码 (8) 表2 可选代码——特殊需求 (11) 表3 可选代码——定制要求 (12) 表4 禁选代码 (13)

表面处理代码 Surface treatment code 范围Scope: 本规范规定了结构件图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技术要求以及每种外观要求应采用的标准样板。 本规范适用于华为技术有限公司结构产品的零件和组合件图纸设计,也适用于加工生产。 本文件是图纸设计时表面处理标注的选用依据。本文也可作为选择外协加工厂以及确定加工成本的参考。 本文件从发布之日起生效,在此之前的设计要求统一按本文要求执行。 简介Brief introduction: 本文件根据华为技术有限公司技术发展要求及国际惯例编制而成。 本文包含金属和非金属表面各种表面处理方式所对应的代码,同时注明每个代码的具体含义,其中包括:表面处理工艺方法及工艺程序、表面膜层的质量要求、表面外观所对应的标准样板代号。表面处理代码的选用范围在文中分为三类:优选、可选和禁选。 关键词Key words: 表面处理,代码,样板,质量要求,工艺 引用文件: 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的

常见铸件缺陷

铸件缺陷分析、铸件质量检测数据处理一、铸件缺陷分析的分类(在GB/T5611-1998《铸造名词术语》中 归结为8类102种)。 二、铸件缺陷的分析。 1.气孔是气体聚集在铸件表面,皮下和内部而形成的空洞。气孔的 孔壁光滑,稍带氧化彩色,无一定形状,尺寸和位置。 ⑴.侵入性,由于浇注过程中液态金属对铸型激烈的热作用,使型砂 和芯砂中的发气物(水分、粘接剂和附加物)汽化、分解和燃烧,生存大量气体,以及型腔中原有的气体。侵入液态金属内部不能逸出所产生的空洞。(尺寸大)。 ⑵.析出性,溶解在液态金属气体中,在冷却凝固过程中,由于溶解 度降低而产生的。(数量多、尺寸小)。 ⑶.反应性:液态金属与铸型界面之间、液态金属与渣之间发生化学 反应形成的孔洞。 2.夹砂结疤,沟槽、鼠尾(由于型砂腔表面受热膨胀引起的)。 3.粘砂(一般是厚壁部分)

铸件质量标准 1、铸件的质量 铸件的质量一般包括下述三个方面: (1)内在质量它包括铸件材料的质量(化学成分、金相组织、冶金缺陷、物理及力学性能和某些特殊性能等)和铸件的内容铸造缺陷等。 (2)外观质量外观质量一般包括铸件表面质量(表面粗糙度等)、尺寸和重量精度(尺寸公差、形位公差、重量公差等)和外表铸造缺陷等。 (3)使用质量它包括切削性、耐蚀性、耐磨性、焊接性和工作寿命等。2、铸件的质量标准 铸件的质量标准可分为下述几个方面: (1)铸件的材质标准其均由国家标准或行业标准规定,当然目前使用的标准中缺项还很多。铸造工作者必须按产品图样中对材料的要求,严格按 标准规定对材质进行检验,一般可浇注本体试块或单独浇注试块来控制 铸件的力学性能。要通过检查铸件的金相组织来间接控制铸件的力学性 能,就必须找出两者之间的相互关系,由于这一过程与很多因素有关, 各铸造厂只能在铸件特定的生产条件下,积累经验和数据,大体定出本 厂的金相组织检查标准。 (2)铸件的精度标准其包括铸件尺寸及重量精度和铸件表面粗糙度,是铸件的一个重要质量指标。 (3)铸件表面及内部缺陷的修补标准在通常情况下,对于大多数只能制定工厂标准,一般由产品设计部门根据产品中铸件的工作环境和使用条件 制定。由于铸件的形状、结构及使用条件千差万别,很难为铸件的表面 及内部缺陷制定通用标准。不允许铸件的表面和内部存在任何缺陷,或 经修补后就不再影响铸件使用性及耐用性的缺陷,均可经适宜的方法进 行修补,将不合格的产品转变为合格品,以此降低生产成本是必要的。

医院医疗缺陷分类判断标准

医院医疗缺陷分类判断 标准 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

医院医疗质量缺陷判定标准 医疗工作缺陷是指医务人员在医疗活动中,由于各种主观、客观原因造成诊疗工作中的不足,甚至产生一定的不良后果;根据其对患者的影响程度,分为轻、中、重三度。 本缺陷判定标准仅适用于我院内部的医疗质量管理,具体行为是否构成医疗差错或医疗事故,根据医疗卫生管理法律、行政法规由相应的鉴定部门裁定。 轻度缺陷:对患者不造成影响或对患者有轻微影响而无不良后果。 中度缺陷:影响疗效,延长疗程,造成组织器官的可愈性损害;或违反操作规程,增加患者痛苦与医疗费用,但无严重后果。 重度缺陷:严重影响疗效或造成重要组织器官损害致功能障碍;甚至造成残废、死亡等严重不良后果。 1、病历书写缺陷 轻度缺陷: (1)首页、楣栏及相关表格填写不全; (2)整份病历有3处以上无上级医师签名; (3)病历排列顺序或检查单粘贴不规范; (4)医学术语不当或有明显文字错误; (5)连续三天以上(慢性病五天)无病程记录; (6)除上述缺陷外的其他书写不规范; (7)各项检查不及时; (8)上级医生查房不能指导病例诊断与治疗,对住院医师不能起到指导作用; (9)未及时打印住院病历(普通患者满页打印,危重病人随时打印)。中度缺陷: (1)既往史、个人史、婚育史、月经史、家族史缺一项;

(2)入院48小时内或手术病人术前无上级医师查房意见; (3)本科室连续住院超过30天无阶段小结; (4)新入院患者及手术后三天无连续病程记录; (5)首次病程记录无诊断依据、鉴别诊断或诊疗计划; (6)专科患者病历无专科情况记录; (7)转科患者无转科及接收记录; (8)会诊单和各种检查单有缺失; (9)缺交接班记录、上级医师查房记录和特殊治疗记录之一项;(10)病危、病重患者未及时下病危、病重通知或过早停病危、病重医嘱者; (11)申请单书写不规范,申请目的不明确,导致误检、漏检者;(12)不规范修改三处及以上,或关键点不规范修改一处者; (13)病历记录缺页造成病历不完整; (14)出院诊断错误; (15)由实习医师代替住院医师书写入院记录; (16)病历中有涂改、刀刮、粘贴、涂黑,或医嘱有涂改; (17)病危、病重病人缺主(副主)任医师或科主任查房记录; (18)病情变化未按要求随时记录(时间具体到小时、分钟),病危患者每天至少记录一次,病重患者每两天至少记录一次; (19)缺法定传染病的疫情报告记录; (20)抢救病人缺抢救记录; (21)抢救记录记述不清(病情变化情况,抢救时间及措施)或缺参加抢救人员的姓名及专业技术职称; (22)缺死亡讨论综合意见记录; (23)缺交接班记录; (25)缺整页病历记录,造成病案不完整;

艾默生表面处理代码

艾默生网络能源有限公司检验标准 名称:表面处理代码 图号:DMBM0.402.022 拟制:何浩 审核:张士杰、徐建平 标准化:詹轶群 IQC会签:汪长华 批准:张运清

修订信息表

目录 表面处理代码 (5) 1 目的 (5) 2 适用范围 (5) 3 关键词 (5) 4 引用/参考标准或资料 (5) 5 规范内容 (5) 5.1 术语 (5) 5.2 技术说明 (6) 5.3 备注 (6)

表面处理代码 1 目的 本标准规定了图纸中标注表面处理时所用的代码内容,并说明了每种工艺所对应的技术要求以及每种外观要求应采用的标准样板。 2 适用范围 本标准适用于艾默生网络能源有限公司产品的结构件零件、组合件的设计及图纸标注和后续的采购、生产、检验。 3 关键词 表面处理电镀喷漆粉末喷涂标准代码 4 引用/参考标准或资料 下列标准包含的条文,通过在本标准中引用而构成本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 DMBM0.402.003表面处理通用检验标准 DMBM0.487.006 环氧玻璃布层压板检验标准 DMBM0.402.001 产品表面外观缺陷的限定标准 5 规范内容 5.1 术语 5.1.1 组合件:指用铆接、搭接、胶接、点焊、或压配合等类似方法组装在一起的部件。 5.1.2 无色阳极化:即无色硫酸阳极化(纯水封闭)。 5.1.3 光亮阳极化:即化学抛光后再进行无色硫酸阳极化处理。 5.1.4 喷砂光亮阳极化:即先喷砂再进行光亮阳极化处理。 5.1.5 黑色阳极化:即硫酸阳极化着黑色。 5.1.6 金黄色阳极化:即硫酸阳极化着金黄色。 5.1.7 喷砂光亮黑色阳极化:即先喷砂再进行化学抛光及黑色阳极化。

铸件缺陷分类及解决方法

铸件缺陷分类及解决方法 4.1铸件缺陷分类 分为多肉类,孔洞类,裂纹,冷隔类,表面缺陷,残缺类,形状及重量差错类,夹杂类,性能,成分,组织不合格等八类缺陷. 4.2铸件缺陷分析 4.2.1多肉类缺陷 多肉类缺陷主要有飞翅(飞边,披峰),毛刺,抬型(抬箱)等. 飞翅与毛刺区别:飞翅主要产生的分型面等活动块结合处,通常垂直于铸件表面.又称飞边或披峰.毛刺指铸件表面形状不规则刺状突起.常出现在型,芯开裂处. 飞翅与毛刺的形成原因:飞翅形成主要是压射前机器的锁模力调整不佳导致分型面等活动块的配合不严;模具及滑块损坏,闭锁组件失效.毛刺形成主要是紧实度不均匀,浇注温度过高等致使开裂产生. 飞翅与毛刺的防止方法:飞翅是检查合模力或增压情况,调整压射增压机构,使压射增压峰值降低;检查模具滑块损坏程度并修整.毛刺的防止方法是浇注温度不宜过高,加大起模斜度等. 飞翅与毛刺的补救措施:轻微的用滚筒或喷丸清理,较厚的用铲,磨,冲切等方法去除. 抬型与飞翅区别:抬型是铸件在分型面部位高度增大,并伴有厚大飞翅;单纯飞翅厚度较薄,铸件分型面部位高度不增加. 4.2.2孔洞类缺陷 孔洞类缺陷主要有:气孔,针孔,缩孔,缩松和疏松. 针孔属于气孔的一种.气孔主要是指出现在铸件内部或表层,截面呈圆形,椭圆形,腰圆形,梨形或针头状,孤立存在或成群分布的孔洞. 气孔形成原因:炉料潮湿,锈蚀,油污,气候潮湿;浇注系统不合理;压室充满度不够;排气不畅;模具型腔位置太深;涂料成分不当或过多;金属液除渣不良等. 气孔的防止方法:坩锅等要充分预热和烘干;直浇道的喷嘴截面积应尽可能比内浇口截面积大;提高压室充满度;深腔处开设排气塞;重熔料的加入比例要适当;加强除渣,除气;充型速度不宜过高,浇注位置与浇注系统的设置应保证金属液平稳在充满型腔;适当提高浇注温度和铸型温度,合理设置排气塞和溢流槽等.