新材料对汽车轻量化的影响

浅谈新材料对汽车轻量化的影响

【摘要】:随着能源和环境问题的日益严峻,对汽车实现节能减排具有重大影响的汽车轻量化成为重要的研究方向,文章列举了实现轻量化的四种途径,并论述了铝合金在发动机、车身领域的应用。预测轻量化必将有更大的进步。

【关键词】:轻量化,铝合金,车身

About New Materials Influence Automotive Light Weight

Abstract:With problem of energy and environment becoming severe , Automotive Light Weight, which is important to automotive energy-saving and emission-reduction, becomes an important direction of research. The article lists four methods of realizing light weight.Discuss ing aluminum alloy apply to engine and car body. Predict light weight will progress a lot in the future.

Key words:Light Weight; Aluminum Alloy; Car Body

0 引言

当前世界汽车工业可持续发展面临着两大难题,即能源短缺和环境污染,而在我国这两者表现得更加突出。随着哥本哈根世界气候峰会的举办,越来越多的汽车企业开始重点关注节能减排。试验表明,减少汽车自身重量(汽车轻量化)是实现节能减排的最有效措施之一,数据显示,汽车自重每减少10%,燃油消耗可降低6%~8%,排放降低5%~6%,而燃油消耗每减少1L,CO2的排放量减少2.45Kg,可见汽车轻量化是实现节能减排的重要手段和方法。此外,轻量化对汽车的稳定性、噪声、加速、振动等方面也都有影响。

1 轻量化的实现

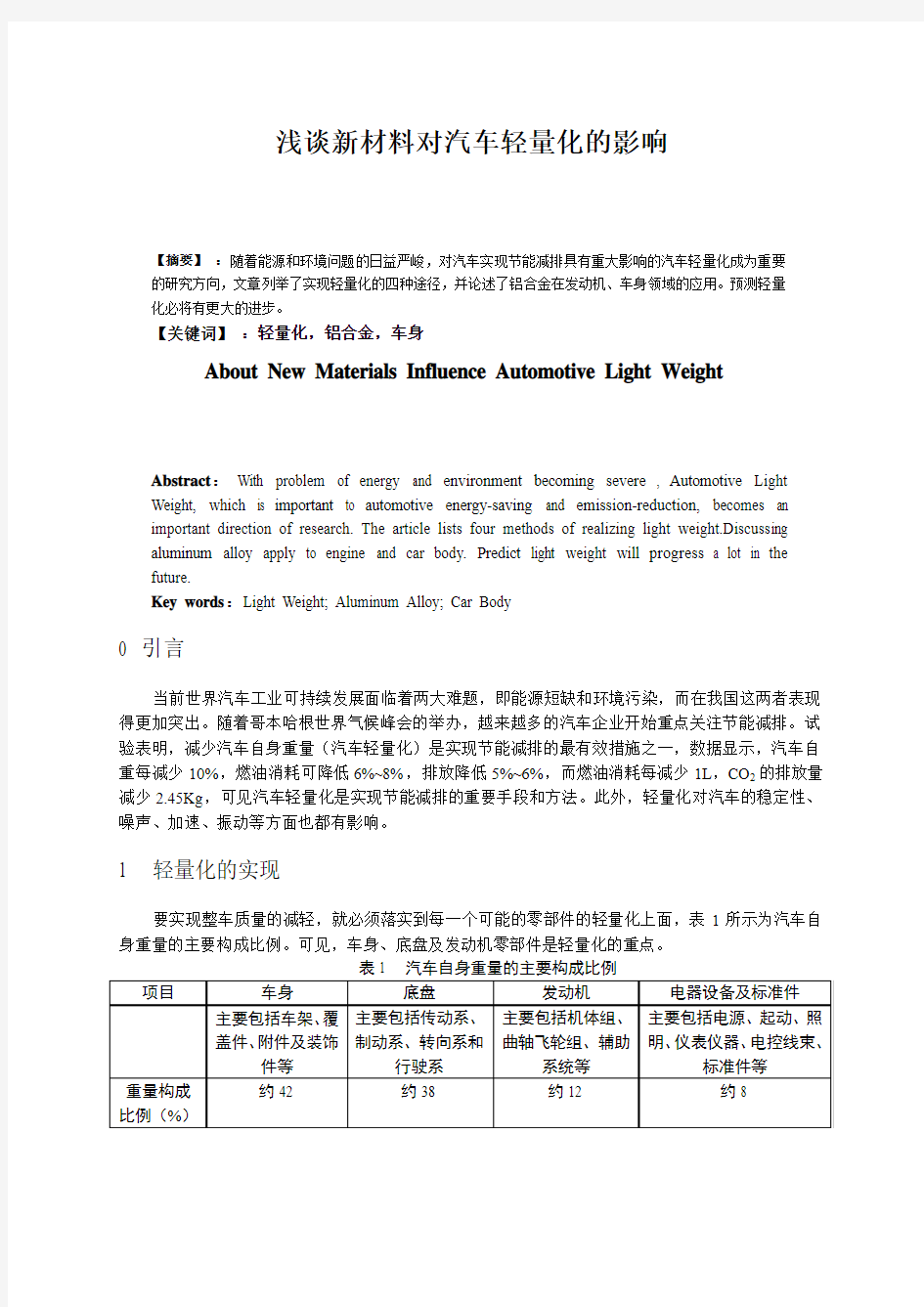

要实现整车质量的减轻,就必须落实到每一个可能的零部件的轻量化上面,表1所示为汽车自身重量的主要构成比例。可见,车身、底盘及发动机零部件是轻量化的重点。

表1 汽车自身重量的主要构成比例

目前实现零部件轻量化主要有四种途径:

(1)利用现代设计手段优化零部件结构

关注重点部件,利用现代信息化技术,创新优化设计工具和轻量化设计理论,将部件零件化、复合化以减少零部件数量。优化零部件结构设计,如去除零部件的冗余部分(使零部件薄壁化、中空化)等。

(2)开展材料轻量化创新

通过化学和物理方法,提高现有材料的强度和刚度,减小零部件尺寸,减少材料用量,从而减轻零部件重量。

(3)选用轻量化材料

在替代材料方面,可采用铝、镁、钛轻合金等有色金属材料、塑料聚合物材料、陶瓷材料等密度小、强度高的轻质材料,或者使用同密度、同弹性模量而且工艺性能好的截面厚度较薄的高强度钢,减轻零部件重量。

(4)采用先进的制造技术和工艺

要实现零部件轻量化设计和选用不同轻量化替代材料,必须采用先进的制造技术和工艺,包括高强度钢的制造技术,合金复合材料的成型技术和非金属材料的成型技术,采用先进的加工设备和工具,才能达到零部件的轻量化目的。

由于有限元等高级软件的使用,目前我国在零部件结构的合理设计方面取得了重大进步,以后的努力方向主要是新材料的使用方面。

2 新材料的应用

2.1 发动机

以发动机缸体和缸盖为例,轿车发动机的汽油机已普遍从灰铸铁到铝合金,现在正逐步发展到镁合金及铝镁复合材料。如宝马6缸镁铝复合发动机的缸套和缸体的内芯部分为AlSi17Cu4Mg铝合金,外壁与基座为AJ62镁合金。复合缸体中镁合金重18Kg。与铸铁缸体比较,铝缸体减重幅度约26%,而镁铝复合缸体为44%,2005年宝马3系列、5系列和7系列以及2006年上市的Z4Roadster 和Z4coupe均已采用这种镁铝复合缸体的发动机。

2.2 车身

2.2.1 双相钢

目前车身部分使用较多的是DP(双相)钢,该结构钢中含有马氏体和铁素体两种晶体类型。其中马氏体坚硬,一般高温冶炼后淬火时由奥氏体转化而成,而铁素体则比较柔软。晶相复合的优点是能够兼顾强度和延展性。这种钢的晶相结构是在铁素体基体上存在众多马氏体小岛,冲压加工时铁素体具有良好的延展性而马氏体则保证了结构强度,另外铁素体在冲压中发生滑动,晶体间相互交结,形成加工硬化,使冲压成型后的零件强度更高。因此DP钢已经成为制造车身结构件的主要材料,一般1.2mm厚度的DP钢就已经可以达到主要结构件所需的强度。除了DP钢之外用于汽车的新型钢材还有IF(interstitial-free steel)钢(无间隙原子钢,在超低碳钢中加入适量的钛或铌,使钢中的碳、氮间隙原子完全被固定成碳、氮化物,钢中没有间隙原子存在而称之)、TRIP (Transformation Induced Plasticity)钢(相变诱发塑性变形钢)等等,这些钢材都是属于能够减薄使用的高强度钢。

图1 DP结构钢

伴随技术进步,制造车身的材料已经不仅仅是钢铁了,越来越多的新材料被应用到车身的制作中。其中包括:铝合金、碳纤维、塑料、高分子复合材料等等。下面简单介绍其中的几种。

2.2.2 铝合金:

说到铝合金,生活中最常见的便是自行车的铝合金材料车圈,相比以前的钢材料,该材料使自行车的重量大大减轻,使用起来感觉更轻便。目前制造飞机的主要材料依然是铝合金,即使波音787这种复合材料占多的新机型也不能完全摆脱铝合金。铝合金优异的延展性、只有不到钢材一半的密度和良好的耐腐蚀性都成为轻量化结构的首选材料。全铝车身相对于普通钢制车身重量轻,一般要轻30%以上,且车身冲压更容易,可以一次整体冲压成型,焊接点少得多。铝合金在自己变形以吸收撞能上要好于钢铁车身,所以提高了安全性。

图2 奥迪A8全铝车身示意图图3 捷豹XJ铝合金车身

而同样重量的钢和铝,铝体积更大,可以在不增加重量的前提下增加结构强度。而且目前的铝制车身多采用厚壁锻铝梁焊接而成,就结构强度和刚度而言要比冲压薄钢更有优势,且机构的整体稳定性更好,在非设计受力方向受力时有更大的冗余度。此外,铝合金在大气环境下几乎不被腐蚀,可以无途装使用,不过处于美观的考虑,铝制车身依然会涂装上不同颜色的涂料。

图4 粗壮的铝梁结构图5 碳纤维材料车身

铝制车身的缺点是自身造价较高,制造和焊接工艺都比较复杂,且变形后不能通过钣金修复,只能更换变形部件,维修成本居高不下。相比较其缺点,铝合金的优点要更突出,轻量化且高强度的车身比传统钢制车身更坚固,且不用担心腐蚀造成的强度降低。另外铝制车身的结构设计局更合理,承力结构与非承力结构几乎独立。轻质合金车身的前景值得期待。

2.2.3 碳纤维:

随着航空技术的发展,在制造飞机时需要一种更轻更坚固的材料,这时金属材料已经无法满足航空工业的需求了,而由一种纤维材料取而代之。最早碳纤维在汽车领域主要应用在赛车上,直到现在也只有超跑级别的车辆用的上碳纤维。碳纤维是一种纤维丝状的材料,在制作成型时需要像织布一样纺织成片状,用有机胶浸润成形并固化,制作过程类似于玻璃钢。

碳纤维具有绝佳的韧性和抗拉强度,且重量只有钢的1/4。轻量、高强的特性正是高性能车所需的,目前法拉利、兰博基尼等超跑的车身由碳纤维制成。不过碳纤维缺乏延展性是其缺点,在受到超出极限的冲击时碳纤维结构会如同玻璃一样破碎。而且碳纤维与其它材料的连接也是个问题,使用传统的栓接,连接孔周围很容易产生裂纹。碳纤维材料的制造成本居高不下也是限制其应用的一个方面,即使是在航空领域碳纤维的应用也比较有限。

2.2.4 车身材料的未来发展:

除了以上的材料外,塑料、复合材料、可降解材料也是未来车身材料的发展方向,塑料良好的可塑性和弹性变形利于加工和降低碰撞损失,目前塑料广泛用于保险杠翼子板等易损部件,较低的造价的也令维修和更换十分便利。

近来车身材料的环境友好性成了发展的重点。在欧洲,政策要求车身的制造材料回收率要达到90%以上,铝合金与塑料的回收率都能达到95%以上,新型的钢制车身已经克服了原来所面临的腐蚀损失,回收率达到90%以上。

但是不可否认,未来轻金属、复合材料等是车身材料的发展趋势,目前各国都广泛开展对于这些新材料车用化的研究,特别是要求轻量化的小型乘用车。相信未来一段时间车身材料会有一个飞跃式的发展,并且更加向航空领域贴近,更轻、更强仍然是车身材料的发展方向。

3 展望

2008年1月初,由中国汽车工程学会领导的12家单位共同组成了产、研、学一体的汽车轻量化创新技术联盟。该联盟的主要工作是围绕汽车轻量化共性关键技术开展攻关,在2008年到2010年之间要完成设计新型轻量化材料、轻量化材料先进成型技术等3个专题共10个课题的工作,实现轿车减轻自重8%~10%的目标。

参考文献

[1] 新浪汽车. 浅谈汽车车身材料[J].2010 .

[2] 杨忠敏. 汽车的发展与未来[M]. 北京:化学工业出版社,2004.

[3] 朱蕴策. 汽车材料与热处理技术的发展. 第三届中国热处理活动周暨第六次全国热处理生产技术改造会议论文专辑[C], 2005 .

新材料在汽车行业的应用

新材料在汽车发展的应用 学号:****** 姓名:***** 【摘要】:现代对汽车性能要求越来越高,轻量化、节能降耗和 降低排放污染是现在汽车发展的趋势,而轻量化必须从改进汽车的 材料出发,研制性能更好更轻的汽车材料从而带来能源消耗的减少,进而排放污染随之降低,汽车材料的发展是汽车技术发展的重要方面,新材料对于汽车工业的发展是至关重要的。 【关键词】:新材料(合金,新型塑料,纳米材料等);汽车 对于汽车工程材料来说,其总的发展趋势是:结构材料中钢铁 材料所占比例将逐步下降,有色金属、陶瓷材料、复合材料、高分 子材料等新型材料的用量将有所上升。在性能可靠的条件下,尽可 能多地采用铝合金、复合材料等轻型、新型材料取代钢铁材料。随 着大量新材料,如高分子材料、复合材料等的迅速发展,为现代汽 车的发展提供了必要的条件。复合材料、陶瓷材料、特殊用途材料 的用量呈增长趋势。新材料对于汽车工业的发展是至关重要的,下 面就分几个方面介绍一下最新汽车材料的应用,车身新材料的种类: 镀锌钢板 随着汽车工业发展,为了提高车体使用寿命和增强车体材料的 抗腐性能,镀锌钢板得到广泛使用。由于在目前汽车车身制造中, 主要采用电阻点焊方法,与无镀层钢板相比,镀锌钢板的点焊过程 中还存在一些问题:先于钢板熔化的锌层形成锌环而分流,致使焊 接电流密度减小;锌层表面烧损、污染电极而使电极寿命降低;锌 层电阻率低,接触电阻小;容易产生焊接飞溅、裂纹及气孔等缺陷。 高强度钢板 从前的高强度钢板,拉延强度虽高于低碳钢板,但延伸率只有 后者的50%,故只适用于形状简单、延伸深度不大的零件。现在的 高强度钢板是在低碳钢内加入适当的微量元素,经各种处理轧制而成,其抗拉强度大幅度提高,是普通低碳钢板的2~3倍,深拉延性 能极好,可轧制成很薄的钢板,是车身轻量化的重要材料。 含磷高强度冷轧钢板 含磷高强度冷轧钢板主要用于轿车外板、车门、顶盖和行李箱 盖升板,也可用于载货汽车驾驶室的冲压件。主要特点为:具有较 高强度,比普通冷轧钢板高15%~25%;良好的强度和塑性平衡, 即随着强度的增加,伸长率和应变硬化指数下降甚微;具有良好的 耐腐蚀性,比普通冷轧钢板提高20%;具有良好的点焊性能。 烘烤硬化冷轧钢板 经过冲压拉延变形及烤漆高温时效处理,屈服强度得以提高。

汽车车身新材料及其发展新趋势

泡沫合金板 泡沫合金板由粉末合金制成,其特点是密度小,仅为0.4~0.7g/cm3,弹性好,当受力压 缩变形后,可凭自身的弹性恢复原料形状。泡沫合金板种类繁多,除了泡沫铝合金板外,还 有泡沫锌合金、泡沫锡合金、泡沫钢等,可根据不同的需要进行选择。由于泡沫合金板的特 殊性能,特别是出众的低密度、良好的隔热吸振性能,深受汽车制造商的青睐。目前,用泡 沫铝合金制成的零部件有发动机罩、行李箱盖等。 蜂窝夹芯复合板 蜂窝夹芯复合板是两层薄面板中间夹一层厚而极轻的蜂窝组成。根据夹芯材料的不同,可分为纸蜂窝、玻璃布蜂窝、玻璃纤维增强树脂蜂窝、铝蜂窝等;面板可以采用玻璃钢、塑料、铝板和钢板等材料。由于蜂窝夹芯复合板具有轻质、比强度和比刚度高、抗振、隔热、隔音和阻燃等特点,故在汽车车身上获得较多应用,如车身外板、车门、车架、保险杠、座椅框架等。英国发明了一种以聚丙烯作芯,钢板为面板的薄夹层板用以替换钢制车身外板,使零件质量减轻了50%~60%,且易于冲压成型。 工程塑料 与通用塑料相比,工程塑料具有优良的机械性能、电性能、耐化学性、耐热性、耐磨性、尺寸稳定性等特点,且比要取代的金属材料轻、成型时能耗少。二十世纪七十年代起,以软质聚氯乙烯、聚氨酯为主的泡沫类、衬垫类、缓冲材料等塑料在汽车产业中被广泛采用。福特公司开发的LTD试验车,塑料化后的车身取得了轻量化方面的明显成果(见表2)。 中国工程塑料产业普遍存在工艺落后、设备陈旧、规模小、品种少、质量不稳定的状况,而且价格高,缺乏市场竞争力。工程塑料在汽车上的应用仅相当于国外上世纪八十年代的水平。如上海桑塔纳轿车塑料用量仅为2.86kg/辆,红旗CA7228型轿车为2.4kg/辆,而日本轿车均匀为14kg/辆,宝马则更高,为35.64kg/辆。但这种局面将很快被打破,由上海普利特复合材料有限公司投资新建、国内最大的汽车用高性能ABS工程塑料生产基地日前在上海建成投产。此项目引进了世界先进的工程塑料天生线和试验检测仪器等设备,形成了年产15,000吨高性能ABS工程塑料的能力。 高强度纤维复合材料 高强度纤维复合材料,特别是碳纤维复合材料(CFRP),因其质量小,而且具有高强度、高刚性,有良好的耐蠕变与耐腐蚀性,因而是很有前途的汽车用轻量化材料。碳纤维复合材料在汽车上的应用,美国开展的最好。 二十世纪八十年代后期,复合材料车身外覆件得到大量的应用和推广,如发动机罩、翼子板、车门、车顶板、导流罩、车厢后挡板等,甚至出现了全复合材料的卡车驾驶室和轿车车身。据统计,在欧美等国汽车复合材料的用量约占本国复合材料总产量的33%左右,并继续呈增长态势,复合材料作为汽车车身的外覆件来说,无论从设计还是生产制造、应用都已成熟,并已从车身外覆件的使用向汽车的内饰件和结构件方向发展。图2为法国SORA公司为雷诺汽车公司开发的全复合材料轿车车身和重型卡车驾驶室。上海通用柳州汽车公司和东风公司计划推出全复合材料车身的家庭用小轿车。

轻量化在汽车上的应用

轻量化在汽车上的应用 轻量化在汽车上的应用一、轻量化”是新能源汽车发展方向之一■ 轻量化是新能源汽车发展方向汽车轻量化设计,不仅带来油耗降低,更能促进综合性能的全面提升。科技部部长万钢强调了“轻量化”是中国电动汽车的发展方向之一。德国联邦经济与能源部委托德国工程师协会编制的2015年《德国轻量化现状盘点》研究报告中指出,轻量化对汽车制造业等许多行业意义深远,它决定了德国工业在未来的全球市场中是否能以创新、高能效和资源节约型的产品取得统治地位。研究表明,在市区的运行工况下,平均车重1600kg的电动车如果减重20%,能量消耗可以减少15%。如果采用增加电池来增加行驶里程,成本往往会非常高。有关专家认为,在电池技术短期内难有重大突破的情况下,电动汽车迫切需要

采用轻量化技术来降低重量,以减轻电池增重的压力。■ 新能源汽车轻量化设计有多种趋势新能源汽车企业正在做轻量化设计,北汽、长安走在前列,奇瑞、江淮、吉利等也都非常重视。目前正在探讨新能源汽车轻量化的路线,比如,整车包括车身轻量化、全新架构底盘轻量化、电池系统轻量化以及车身内外饰与电子电器等;材料方面包括复合材料及成形工艺、轻质铝合金及成形工艺、高强度钢及成形工艺、轻质镁合金及成形工艺等。未来新能源汽车轻量化将车身高强钢化和全铝车身两条路线并行,2020年先进高强钢比例达到国际先进水平和应用全铝车身。汽车车身轻量化的发展趋势是混合多材料设计。碳纤维混合材料车身不仅能够承重,而且更安全。至于目前存在的成本高问题,碳纤维成本居高不下,主要是工艺成本高,未来批量生产,成本有望下降。汽车对材料的成本要求很高,因此碳纤维在汽车轻量化中的应

汽车新材料

汽车新材料 随着时代的进步,科技的发展,各种新技术不断更新,许许多多的新产品如雨后春笋般出现,而各种新产品的出现必然离不开材料。材料是研究材料组成、结构、制造工艺、性质和使用性能之间相互关系的学科,为材料设计、制造、工艺优化和合理使用提供科学依据。材料科学技术的重要性是不言而喻的,21世纪三大支柱产业:材料、能源、信息,很直观的告诉我们材料的重要性。世界是由物质构成的,材料就是人们用来制成各种机器.器件,结构等具有某种特性的物质实体.材料是人类社会生活的物质基础,材料的发展引起时代的变迁,推动人类文明和社会进步.在人类发展和社会进步中,材料是一个带有时代和文明标志的基础,人类文明的发展史,就是一部利用材料,制造材料和创造材料的历史.材料是一切生产和生活活动的物质基础,历来是生产力的标志,人类社会进步的里程碑。现在在汽车行业,新材料的利用使汽车行业发生了翻天覆地的变化。 现代材料学科更注重研究各类材料及它们之间相互渗透的交叉性和综合性。简单点说,在汽车制造领域,材料研发机构的使命就是通过改进相关零部件的制造材料,来提升整车的安全性、舒适性、豪华和美观程度以及降低燃油消耗,当然对成本的影响也是必须考虑在内的。 目前汽车厂商改进制造材料的驱动力或者目标主要集中在两个领域:一是改进内饰、座椅面料以及车身覆盖件的材料以提升档次和豪华感;二是改进车身结构材料,以进一步提升安全性和经济性。这是由市场规律决定的,成本在其中占了很重要的因素。作为主要新材料的高强度钢、合金以及多种复合材料,其成本均比普通碳钢高出数倍至数十倍。因此,只有大幅度降低这些新材料的制造成本,才可能使诸多新材料进入批量生产。 车身新材料开发方向,主要集中在金属材料和复合材料两个领域,轻量化设计是大趋势。很多中高级轿车,都已经开始了这方面的尝试,比如马自达睿翼,大量使用高强度钢和超高强度钢,一方面提升了整车结构的强度和安全性,另一方面也减轻了自重降低了油耗。零部件方面,合金材料也逐渐提高了应用的程度,比如铝合金。铝的密度为2.7g/cm3,约为钢的1/3。它作为汽车材料有许多优点,如在满足相同机械性能的条件下,铝比钢减重60%,且易于回收。在碰撞中,铝可以比钢吸收更多的能量,降低事故的损伤程度。此外传统的钢板成形压机都可以用于成形铝,只是工艺设计中应注意补偿铝板中较大的回弹量即可,因而铝被广泛用于汽车(尤其是高级轿车和跑车)。随着工艺的成熟,铝及铝合金作为一种汽车轻量化材料,会越来越多地应用于各种车辆上。据世界铝业协会报告指出,汽车重量每减轻10%,油耗可减低8%~10%,每使用1 kg铝,可使轿车寿命期内减少20kg尾气排放。 降低能耗,是汽车技术革新矢志不渝的目标,不管是传统的汽柴油车,还是新一代的混合动力,或者纯电动车,都会想尽一切办法减少整车对能源的消耗以延长行驶里程。其中,减少汽车自身质量是除低汽车燃油或电力消耗的有效措施之一。采用高强度钢、低密度的轻质材料或者碳纤维,是汽车减重的最重要途径。1996年奥迪公司生产的全铝A8轿车采用铝合金挤压车架,重量降低了35%,抗扭强度增加了50%,在降低油耗方面的效果也是惊人的。其中热电材料的运用是汽车行业在降低方面所取得的一个巨大的进步。 随着全球工业化步伐的加快,世界性的能源短缺已经成为制约经济社会发展的重要因素。通过热电转换装置利用余热、废热直接进行温差发电不但可以有效地缓解能源短缺问题,也有利于减少环境污染。此外温差发电不需要使用传动部

轻量化材料在汽车上的应用

《材料科学发展与应用》课程小论文 轻量化材料在汽车上应用 学号:205110803 姓名:尚晓娟 摘要:随着汽车工业的飞速发展,汽车安全、能源与环境问题备受关注。减小汽车自身质量是降低汽车燃油消耗及减少排放的有效措施之一。采用高强度钢、低密度的轻质材料是汽车减重的最重要途径。汽车质量的减轻主要归功于铝合金、镁合金塑料、高强度合金钢等新材料用量的增加。 关键字:轻量化材料;汽车;应用 Abstract: With the rapid development of automobile industry, car security, energy and environmental issues of concern. Reduce the quality of the car itself is to reduce vehicle fuel consumption and effective measure to reduce emissions. High-strength steel, low-density lightweight material is the most important way to lose weight in the car. Automotive quality reduction is mainly due to increase in aluminum, magnesium alloy plastic, high-strength alloy steel and other new material amount. Keywords: lightweight materials; Automotive; Application 0、引言 汽车轻量化是在保证汽车整体品质和性能不受影响甚至提高的前提下,尽可能降低汽车产品自身重量,努力谋求高输出功率、低噪声、低振动和良好的操纵性、高可靠性等,汽车的轻量化主要通过合理的结构设计和使用轻质材料的方式来实现。轻量化设计既能降低材料、能源消耗,又能降低尾气排放量,有资料显示,车质量每减轻10%,可降低6%—8%的油耗[1]。 1、汽车轻量化 众所周知,汽车在现代生活中是不可或缺的工具,随着科学技术的发展,汽车的保有量在逐年提高,汽车正以越来越大的影响改变着人类的社会生活。资源和环境问题是当今人类

汽车车身新材料种类以及当前应用状况

车身新材料种类以及当前应用状况 随着汽车技术的发展,汽车的功能日益完善,汽车的结构越来越复杂,传统的汽车通常由几千个零件组成,现代高级轿车由几万个零部件组成。为满足汽车节能、环保、安全、舒适的要求,实现轻量化、高强度、高性能的目标,构成汽车的材料也发生了巨大的变化。 通常按照材料的成分,将汽车材料分为金属材料和非金属材料两大类。随着汽车技术的发展,未来汽车材料除金属材料、非金属材料外,复合材料和纳米材料也将获得广泛应用。 一.车身新材料的种类 ■ 新型结构材料 1.高强度钢板 从前的高强度钢板,拉延强度虽高于低碳钢板,但延伸率只有后者的50%,故只适用于形状简单、延伸深度不大的零件。现在的高强度钢板是在低碳钢内加入适当的微量元素,经各种处理轧制而成,其抗拉强度高达420N/mm2,是普通低碳钢板的2~3倍,深拉延性能极好,可轧制成很薄的钢板,是车身轻量化的重要材料。到2000年,其用量已上升到50%左右。中国奇瑞汽车公司与宝钢合作,2001年在试制样车上使用的高强度钢用量为262kg,占车身钢板用量的46%,对减重和改进车身性能起到了良好的作用。 美国轿车材料构成 要有含磷冷轧钢板、烘烤硬化冷轧钢板、冷轧双相钢板和高强度1F冷轧钢等,车身设计师可根据板制零件受力情况和形状复杂程度来选择钢板品种。 含磷高强度冷轧钢板:含磷高强度冷轧钢板主要用于轿车外板、车门、顶盖和行李箱盖升板,也可用于载货汽车驾驶室的冲压件。主要特点为:具有较高强度,比普通冷轧钢板高15%~25%;良好的强度和塑性平衡,即随着强度的增加,伸长率和应变硬化指数下降甚微;具有良好的耐腐蚀性,比普通冷轧钢板提高20%;具有良好的点焊性能; 烘烤硬化冷轧钢板:经过冲压、拉延变形及烤漆高温时效处理,屈服强度得以提高。这种简称为BH钢板的烘烤硬化钢板既薄又有足够的强度,是车身外板轻量化设计首选材料之一; 冷轧双向钢板:具有连续屈服、屈强比低和加工硬化高、兼备高强度及高塑性的特点,经烤漆后强度可进一步提高。适用于形状复杂且要求强度高的车身零件。主要用于要求拉伸性能好的承力零部件,如车门加强板、保险杠等; 超低碳高强度冷轧钢板:在超低碳钢(C≤0.005%)中加入适量钛或铌,以保证钢板的深冲性

(汽车行业)汽车车身新材料的应用及发展方向

(汽车行业)汽车车身新材料的应用及发展方向

汽车车身新材料的应用及发展趋势 现代汽车车身除满足强度和使用寿命的要求外,仍应满足性能、外观、安全、价格、环保、节能等方面的需要。在上世纪八十年代,轿车的整车质量中,钢铁占80%,铝占3%,树脂为4%。自1978年世界爆发石油危机以来,作为轻量化材料的高强度钢板、表面处理钢板逐年上升,有色金属材料总体有所增加,其中,铝的增加明显;非金属材料也逐步增长,近年来开发的高性能工程塑料,不仅替代了普通塑料,而且品种繁多,在汽车上的应用范围广泛。本文着重介绍国内外在新型材料应用方面的情况及发展趋势。 高强度钢板 从前的高强度钢板,拉延强度虽高于低碳钢板,但延伸率只有后者的50%,故只适用于形状简单、延伸深度不大的零件。当下的高强度钢板是在低碳钢内加入适当的微量元素,经各种处理轧制而成,其抗拉强度高达420N/mm2,是普通低碳钢板的2~3倍,深拉延性能极好,可轧制成很薄的钢板,是车身轻量化的重要材料。到2000年,其用量已上升到50%左右。中国奇瑞汽车X公司和宝钢合作,2001年在试制样车上使用的高强度钢用量为262kg,占车身钢板用量的46%,对减重和改进车身性能起到了良好的作用。低合金高强度钢板的品种主要有含磷冷轧钢板、烘烤硬化冷轧钢板、冷轧双相钢板和高强度1F冷轧钢板等,车身设计师可根据板制零件受力情况和形状复杂程度来选择钢板品种。含磷高强度冷轧钢板:含磷高强度冷轧钢板主要用于轿车外板、车门、顶盖和行李箱盖升板,也可用于载货汽车驾驶室的冲压件。主要特点为:具有较高强度,比普通冷轧钢板高15%~25%;良好的强度和塑性平衡,即随着强度的增加,伸长率和应变硬化指数下降甚微;具有良好的耐腐蚀性,比普通冷轧钢板提高20%;具有良好的点焊性能;烘烤硬化冷轧钢板:经过冲压、拉延变形及烤漆高温时效处理,屈服强度得以提高。这种简称为BH钢板的烘烤硬化钢板既薄又有足够的强度,是车身外板轻量化设计首选材料之壹;冷轧双向钢板:具有连续屈服、屈强比低和加工硬化高、兼备高强度及高塑性的特点,如经烤漆后其强度可进壹步提高。适用于形状复杂且要求强度高的车身零件。主要用于要求拉伸性能好的承力零部件,如车门加强板、保险杠等;超低碳高强度冷轧钢板:在超低碳钢(C≤0.005%)中加入适量的钛或铌,以保证钢板的深冲性能,再添加适量的磷以提高钢板的强度。实现了深冲性和高强度的结合,特别适用于壹些形状复杂而强度要求高的冲压零件。 轻量化迭层钢板 迭层钢板是在俩层超薄钢板之间压入塑料的复合材料,表层钢板厚度为0.2~0.3mm,塑料层的厚度占总厚度的25%~65%。和具有同样刚度的单层钢板相比,质量只有57%。隔热防振性能良好,主要用于发动机罩、行李箱盖、车身底板等部件。铝合金 和汽车钢板相比,铝合金具有密度小(2.7g/cm3)、比强度高、耐锈蚀、热稳定性好、易成形、可回收再生等优点,技术成熟。德国大众X公司的新型奥迪A2型轿车,由于采用了全铝车身骨架和外板结构,使其总质量减少了135kg,比传统钢材料车身减轻了43%,使平均油耗降至每百公里3升的水平。全新奥迪A8通过使用性能更好的大型铝铸件和液压成型部件,车身零件数量从50个减至29个,车身框架完全闭合。这种结构不仅使车身的扭转刚度提高了60%,仍比同类车型的钢制车身车重减少50%。由于所有的铝合金都能够回收再生利用,深受环保人士的欢迎。根据车身结构设计的需要,采用激光束压合成型工艺,将不同厚度的铝板或者用铝板和钢板复合成型,再在表面涂覆防具有良好的耐腐蚀性。 镁合金 镁的密度为1.8g/cm3,仅为钢材密度的35%,铝材密度的66%。此外它的比强度、比刚度高,阻尼性、导热性好,电磁屏蔽能力强,尺寸稳定性好,因此在航空工业和汽车工业中得到了广泛的应用。镁的储藏量十分丰富,镁可从石棉、白云石、滑石中提取,特别是海水的

汽车轻量化论文

摘要:汽车轻量化对于降低汽车燃油消耗和减少排放污染起着举足轻重的作用,采用轻质材料是实现汽车轻量化的重要途径。文章详细分析了轻量化技术 在现在汽车种的应用,包括铝合金镁合金钛合金3种轻合金的特点。轻量化 设计技术以及金属成型方法和连接技术,说明了汽车轻量化的意义,对汽车的 轻量化技术发展有一定的指导作用。 关键词:汽车;轻量化;车身 1轻量化技术在汽车上的应用 目前,国内外应用于汽车的请炼化技术主要有:1)轻质材料技术的应用,如铝合金镁合金钛合金高强度钢塑料粉末冶金生态复合材料及陶瓷等的应用越来越多;2)结构优化及计算机辅助设计和分析技术的应用;3)汽车制造中新的成型方法和连接技术的不断应用。 1.1.1基于材料的轻量化技术的应用 1.11高强度钢在汽车上的应用 高强度刚已成为颇具竞争力的汽车轻量化材料,它在抗碰撞性能,加工工艺和成本方面与其他材料相比具有较大的优势。采用高强度钢板,首先能改善汽车的安全和碰撞性能,传统的碳素钢虽然可以吸收碰撞能量,但其缺点是质量大,影响燃油经济性;高强度钢板用于汽车车身,除了能减薄车身部件厚度降低自重之外还可以提高汽车表面件的抗凹陷性及抗破坏能力,在降低燃油消耗率的同时又可以提高汽车的安全性。 国外高强度钢在汽车上的应用以日本最为典型。在日本,车身零件实际应用高强度钢始于20世纪70年代,最早应用于车身外表件,然后应用到内部零件和结构件。目前,日本悬架结构和支撑件的强度已达到800-1000MPa。 抗拉强度410 MPa的高强度钢多用于内部件,即将采用590 MPa高强度钢用于内部件,有望进一步减薄零件厚度。

1.12铝合金在汽车上的应用 铝具有高的导电性和导热性,密度小,塑性好,易成型,易回收利用。 可通过铸锻冲压工艺制造各类汽车零件。自1991年使用高强度铝合金以来,北美汽车上铝的用量已增加2倍,运动多用途车皮卡和微型厢式车上的铝的用量呈3倍增长。 目前,铝合金已经广泛应用于汽车车身底盘零部件以及发动机的某些部件上。现代轿车发动机活塞几乎都采用铸铝合金,这是因为活塞作为主要的往复运动件要靠减重来减小惯性,减轻曲轴配重,提高效率,并需要材料有良好的导热性,较小的热膨胀系数,以及在350度左右有良好的力学性能,而铸铝合金符合这些要求。同时由于活塞连杆采用了铸铝合金件,减轻了质量,从而降低了发动机的振动,降低了噪声,使发动机的油耗下降,这也符合汽车的发展趋势。 近年来,一些新型铝合金材料也开始在汽车上应用,如快速凝固铝合金TiAi金属间化合物泡沫铝材铝复合材料铝基粉末冶金材料和铝拼焊冲压坯材料。 1.13 镁合金在汽车上的应用 镁合金的基本特性如下: 1)质量轻。镁合金比铝合金轻33%,比钢轻77%,为常用结构金属材料中最轻的材料。同时,镁能制造出与铝同样复杂的零件而质量则较后者轻 1/3.镁合金用于车辆,将显著地降低其起动惯性,降低燃油消耗,减少 环境污染。 2)比强度高,刚性强。同等形状下,镁合金制品的刚性为塑料的10倍以上。 如用镁合金代替ABS塑料,则制品的质量可以减少36%,厚度可以降低 64%。

新型复合材料在汽车轻量化方面的应用及展望

新型复合材料在汽车轻量化方面的应用及展望 林栋,周晓兵,杨建国,许俊 (上海华普汽车有限公司,上海201501) 【摘要】汽车轻量化在节能减排和环境保护方面起着非常重要的作用,本文首先介绍了国外内汽车轻量化复合材料应用发展动态,然后针对几种轻量化复合材料进行简单分析比较,并在此基础上介绍了新型复合材料在汽车电池框和前机盖方面的应用,最后阐述了复合材料的未来发展趋势。 【关键词】汽车轻量化材料;PE;电池框;前机盖; The Application and Development Trend of New Type Composite Materi- al in Automobile Lightweight Dong Lin, Xiaobing Zhou, Jianguo Yang, Jun Xu (Shanghai Maple Auto Co,ltd , Shanghai 201501 , China) Abstract: Automotive lightweigh plays a very important role in energy conservation, emission reduction and environmental protection.This paper firstly introduces the latest development of automobile light-weight composite material in the world, and then, the thesis makes analysis and comparison on several kinds of automobile lightweight composite material available. It is succeeded to introduced the applica-tion of composite material in the car battery box and the automotive front hood. At last, the development of auto lightweight composite material is elaborated in future. Keywords: Automotive lightweighting material; PE; battery frame; automotive front hood; 1 前言 当今世界,科技日新月异,但随之带来是生存环境的恶化及能源危机持续升级,节能减排逐渐成为新趋势。社会生活水平的提高,汽车已成为大众化行车工具。2014年我国汽车产销量双双突破2300万辆,连续第六年位居全球第一。汽车产销2372.29万辆和2349.19万辆,同比增长7.26%和6.86%。由于消费者节能减排意识的增强,低油耗车辆逐渐成为选择的重要因素,这使车企更加重视车辆的节能性,而车身重量是其重要的影响因素,因此车身轻量化已正成为汽车节能的重要考察因素。 美国福特汽车公司的全顺车在欧洲的试验结果表明: 满足欧Ⅳ标准条件下,每百公里油耗Y与自身质量x(kg)满足以下关系: Y = 0.003X + 3.3434 (1) 汽车整车重量降低10%,燃油利用效率可提高6%~8%,尾气排放减少约5%,原材料成本可降低约10%[1,2]。油耗的下降,同时意味着CO2、氮氧化物(NO x)等有害气体排放量的下降,对环保要求的降低油耗和减少碳排放发挥重要作用。 针对各种类型车的大量试验结果表明,车辆的油耗与汽车的质量呈线性关系[3-5]。因此,通过降低汽车自重,即通过轻量化的手段来降低油耗,成为汽车行业最为热门的研究课题。大量地使用复合材料替代传统的纯金属,是汽车轻量化的一个重要手段,也是最重要的手段之一。 2轻量化复合材料汽车行业发展动态 复合材料作为能有效替代传统的纯金属轻量化材料之一,国内外汽车制造商在生产的车型中的使用量逐年上升,平均每辆汽车上塑料的用量从20世纪70年代初的50~60kg已增加到目前的150kg,预计还将继续增加。在日本、美国和欧洲等发达国家,每辆轿车平均塑料使用量已超过150kg,占到汽车总质量的10%。 以碳纤维复合材料使用为例,宝马i3纯电动汽车的面世是汽车设计的一次革命。它将是第一款车体主要由碳纤维材料制成的量产汽车。新型CFRP技术的应用使i3的整备质量仅为1195(1250)kg,比传统电动车减轻了250~350kg,同时实现了最高级别的碰撞安全保护。日本东丽TEEWAVE AR1电动概念车也大量使用碳纤维复合材料,使该车重量仅为846kg,比起钢制汽車重量減少53%(其中CFRP约使用160kg),扭力转向刚性却与钢制车旗鼓相当,甚至更好。平均单位重量的能量吸收达到钢的2.5倍。 近年来国内载货车技术得到很大的提高、优化与改进,同时随着国民经济的高速发展带来的市场驱动载货车产量的不断攀升,复合材料在载货车中取得了突破性的应用。国内新老汽车制造商相继推出新的车型,这些都成为汽车复合材料应用的新亮

汽车用新材料的研究发展状况概要

汽车用新材料的研究发展状况 1国内外汽车用新材料发展状况 1.1 国外汽车用新材料的发展现状与趋势 当前世界汽车材料技术发展的主要特征如下: (1轻量化与环保是当今汽车材料发展的主要方向; (2尽管近阶段钢铁材料仍保持主导地位, 但各种材料在汽车上的应用比例正在发生变化。主要变化趋势是高强度钢和超高强度钢、铝合金、镁合金、塑料和复合材料的用量将有较大的增长, 铸铁和中、低强度钢的比例将会逐步下降,但载重车的用材变化不如轿车明显; (3轻量化材料技术与汽车产品设计、制造工艺的结合将更为密切, 汽车车身结构材料将趋向多材料设计方向; (4更重视汽车材料的回收技术; (5电动汽车、代用燃料汽车专用材料以及汽车功能材料的开发和应用工作不断加强。 减轻汽车自身质量是降低汽车排放、提高燃油经济性的最有效措施之一。世界铝业协会的报告指出, 汽车的自身质量每减少10%, 燃油的消耗可降低6~ 8%, 根据最新资料,国外汽车自身质量同过去相比减轻了20~ 26%。预计在未来的10 年内, 轿车自身质量还将继续减轻20%。铝合金、镁合金、工程塑料、复合材料和高强度钢、超高强度钢等轻量化材料的开发与应用在汽车的轻量化中将发挥重大作用。可以看出, 尽管钢铁材料在当前仍然占主导地位, 但其份额却在逐年减少, 而铝合金、镁合金、塑料等轻量化材料的用量则呈持续上升的趋势。在最近投产的某些新车型中, 钢铁材料的比例更低, 例如在奥迪A2中, 钢材的比例仅

为34%, 轻质材料则高达52%。国外开发的全铝车身已经在AUDI A8、BMW Z8、FERRARI360等很多车型上使用, 甚至全铝发动机、轮毂都已经开始实际应用。 虽然联邦政府和欧共体有多种与材料有关的研究项目, 但整体上主要还是 体现在墓础研究方而。从汽车行业的应用性研究来讲, 主要依靠企业的自身力量, 这与美国汽车行业的情况很不相同, 后者可从国家得到各种资助。不仅如此, 德国政府在支持、促进和推广新材料在汽车行业的应用以及采用新材料的汽车的生产、销信等方而也没有任何鼓励的政策与措施。虽然从长远战略上说, 汽车采用新材料具有多种重要意义, 但就口前的实际而言, 首要目的是减轻重量、提高效率、降低能耗、减少环境污染。从根木上来讲, 汽车减轻屯量很有好处,既可增加使用面积, 又可节省燃料消耗, 减少环境污染。汽车能耗的70%与汽车重量有关, 如中型轿车 的自重每减少100公斤, 每百公里的燃料消耗就可减少0.4公升。此外, 自重减轻对加速和弹性等行驶效率也有积极影响, 同时可使转动和振动 部件的噪音明显降低。试验证明,假如负荷是单轴的或者在结构上可以沿纤维方向伸展的话, 纤维强化的材料明显比金属优越。 近年来, 虽然日本汽车工业由于各种原因而陷于持续的不景气状况之中, 但各汽车厂商从长远利益出发, 仍继续着各种汽车用新材料及其相关伎术的研 究开发, 并取得品些进展。总的来看, 这一领域研究开发的重点主要集中在三个方面。一是大力开发各类“低公害车”所需材料;二是继续发展汽车以铝、塑等代钢技术;三是提高汽车用材料再生利用率。 一、“低公害车”所需材料的发展状况 随着全球环保呼声日益高涨, 电动汽车、甲醇汽车、天然气汽车等不以汽油为动力源的所谓“低公害车”展现出诱人的发展前景。但是, 目前这类汽车离实用化都还相距甚远。其有待解决的主要问题之一就是所需的各种材料技术尚未过关。在被

汽车新材料的应用与发展

汽车新材料的应用与发展 摘要:随着汽车技术的迅速发展,汽车越来越多的采用新技术及新工艺,使得人们对汽车轻质化、低成化、智能化、高的经济性和可靠性的要求成为可能。因此,材料技术的发展对汽车的进步起着重要作用。由于材料技术的进步降低了车辆的重量,改善了燃油经济性,降低了车辆制造成本。本文介绍了近年来现代汽车所采用的碳纤维、纳米材料、有色金属等最新技术与发展。 关键词:汽车;材料;技术;应用;发展 Abstract: Along with the technology of the auto develops very rapidly, the auto put to use the new materials and new technology more than before. People required light weight of the auto, low cost, intellect, high economy and reliability is possible. The developed of material technology is very important auto industry progressive. The advancement of material technology reduces the weight of auto, promotes fuel economic effectiveness cut down the manufacturing cost. This paper introduces some new materials used of the modern auto in recent years, such as CF, nano-material and metal of auto and the develop of the new material. Key words: auto; material; technology; application; develop 1碳纤维在汽车中的应用与发展 碳纤维是(CF)是纤维状的碳素材料,含碳量在90%以上,它是利用各种有机纤维在惰性气体中、高温状态下碳化而制得,具有十分优异的力学性能。特别是在2000摄氏度以上高温惰性环境中,是强度唯一不下降的物质。碳纤维和碳纤维增强复合材料(CFRP)作为21世纪的新材料,因其高强度、高弹性模量和低比重性能,在汽车上迅速得到广泛的应用无论是在车辆外观件、发动机舱内、车内门板或是饰板等,皆可以看到碳纤维的应用。随着其在汽车上应用的增多,专家指出,在未来5年碳纤维将推动汽车工业的变革。 1.1在汽车车身、底盘上的应用发展 由于碳纤维增强聚合物基复合材料有足够的强度和刚度,其适于制造汽车车身、底盘等主要结构件的最轻材料。预计碳纤维复合材料的应用可使汽车车身、底盘减重40-60%;相当于钢结构重量的1/3-1/6。 英国材料系统实验室曾对碳纤维复合材料减重效果进行研究,结果表明碳纤维增强聚合物材料车身重172Kg,而同样车型的钢制车身重最为368Kg,减重约50%并且当生产量在2万辆以下时,采用树脂传递模塑(RTM)工艺生产复合材料车身成本要低于钢制车身。 但由于碳纤维成本过高,碳纤维增强复合材料在汽车中的应用有限,仅在一些赛车、高级轿车、小批皿车型上有所应用,如BMW 公司的Z-9、Z-22的车身,M3系列车顶篷和车身,GM公司的Ultralite车身,福特公司的GT40车身,保时捷911GT3承载式车身等。 1.2在制动摩擦片上的应用发展 碳纤维还因为其环保、耐磨的特点而应用在制动摩擦片上,但含有碳纤维复合材料的产品都格外贵,所以目前这种制动摩擦片还主要应用在高档轿车上。碳纤维制动盘被广泛用于赛车上。例如F1赛车上。它能够在50m的距离内将汽车的速度从300km/h降低到50km/h,此时制动盘的温度会升高到900℃以上,制动盘会因为吸收大量的热能而变红。碳纤维制动盘能够承受2500℃的高温,而且具有非常优秀的制动稳定性。虽然碳纤维制动盘具有卓越的减速性能,但是

汽车新材料:长玻纤增强PP(LFT-PP)

汽车新材料:长玻纤增强PP(LFT-PP) 由于金属不适合成型复杂的形状,限制了它在很多零件中的应用,这也阻碍了成本的下降。与此相反,采用长玻纤增强塑料注射成型则可以克服上述诸多弊病。因此掀起了“以塑代钢”的潮流:LFT-PP替代金属成为汽车新材料。 LFT-PP是长纤维增强聚丙烯材料,聚赛龙LFT-PP塑料是长玻璃纤维经过专门设计的模具浸润PP基体树脂,得到被树脂充分浸润的料条后切成一定长度的粒子。 LFT-PP,也就是长玻纤增强聚丙烯(Long Glass Fiber Reinforced Polypropylene.简称LGFPP),作为汽车模块载体材料,该材料不仅能有效地提高制品的刚性、抗冲击强度、抗蠕变性能和尺寸稳定性,而且可以做出复杂的汽车模块制品。 长玻纤生产工艺 长玻纤增强复合塑料和短纤维增强复合塑料比较 2、高耐热

LFT-PP材料在120℃时的高温疲劳强度是普通玻纤增强PP的2倍,甚至比以耐热性著称的玻纤增强尼龙高10%,因而这种材料具有作为结构件所需的耐久性和可靠性。 3、更好的抗翘曲性 LFT-PP材料的优势特点 1、良好的尺寸稳定性 2、优异的耐疲劳性 3、较小的蠕变性能 4、各向异性小、低翘曲变形 5、优异的力学性能,特别是耐冲击特性

6、良好流动性、适应薄壁产品加工 LFT-PP材料的材料性能 1、优异的物理力学性能 2、优异的热氧老化性能 3、优异的耐低温性 4、良好的分散性和外观效果 5、良好的耐候性 LFT热塑性复合材料的加工成型 长纤维增强PP可用一般的射出成型机成型没有问题,但是若采用混炼度高的螺杆和射嘴会导致玻纤容易断裂,造成无法充分发挥长纤维原有的性能。因此推荐使用注塑机的选择如下: 螺杆长径比为16:1-22:1 压缩比为2:1-2.5:1 在允许的情况下尽量选择直径较大的螺杆 采用深螺槽、低压缩比螺杆 采用开放式大直径射嘴 LFT-PP在汽车领域中的典型应用

汽车轻量化材料的应用

汽车轻量化材料的应用 [摘要]轻量化材料的使用是减少整车自重最有效的措施之一。是目前汽车工业发展的需要,并随着科学技术的进步,将会更加广泛应用于汽车零部件制造行业。 【关键词】轻量化材料;板材;铝镁合金;塑料 随着汽车普及程度的提升,人们对汽车关注的重心也转移到汽车的辅助设施上,如驾乘舒适便捷性、车辆发生碰撞时的安全性、车内装饰材料的环保性等。伴随这些辅助设施应用普及程度的提高,导致车辆因这些辅助设备的增加影响了整车的质量、耗油量和耗材量,同时也直接关系到各类能源供给的数量、社会资源环境保护的要求以及社会公共交通安全管理等一系列问题。就车辆消耗资源多少来说,排除发动机功率差异性的因素外,其80%的油耗量是用在驱动车辆自重所消耗的,因此整车自重的高与低直接影响着社会资源的消耗及排放污染。 实现汽车自重轻量化通常采用两种途径:一是优化结构设计,二是应用新型材料。但是通过优化结构设计的方式改进已经没有明显的优势。而随着社会发展科学技术的革新以及新材料的不断诞生, 对于新型材料来说,却有着广阔的发展及应用空间。从汽车结构来说,新型轻量化材料分为两类:一类是低密度的轻质材料,如合金,塑料、复合材料;一类是高强度材料。 占汽车自重的材料大体为:钢材50%~60%,铸铁10%~15%,塑料类10%~12%,铝合金5%~10%,玻璃2%,各种复合材料4%以及其它类型的材料约占到车重的10%左右,包括各种液体、油漆、橡胶等。 由于轿车市场需求量高居车辆销售的榜首,世界各大汽车厂在轿车上研究投入大量的精力,其发展革新的成效也是日新月异的,其中车身轻量化发展是较为显著的。据统计,近三十几年来美、日、德等国汽车龙头企业来说,其车辆使用材料的变化从六、七十年代平均每辆车铝合金用量5kg到现在的280kg,钢铁材料由最初的900kg到现在的300kg,其他有机材料100kg到200kg,这样的发展变革过程中,新材料的大量使用,在提升车辆安全性、舒适性的前提下,整车重量却较之前降低35%左右。这些充分说明了大量新型材料的使用是实现车身轻量化技术的重要途径之一。 目前,汽车轻量化材料可分为四大类: 1、新型钢材 板材作为制造车身的主材料,不仅要求其有良好的延展性,且还要满足车辆不同部件的刚度、强度、防腐防蚀能力等要求,虽然目前汽车上使用最多的材料仍是钢材,但现在所使用的钢材大部分已经是近些年来开发的新型钢材,其品质和性能较早期的钢材已有大幅提升。目前汽车中所使用到的新型钢材已经超过其材料总量的75%。以超轻超薄高强度钢最具代表性。 车身用新型钢材主要有 1.1冷轧钢板:其特点尺寸精度高、表面质量好、具有良好的延展性、成型性,作为汽车结构部件,这种材料多使用于冲压件。主要用于车身围板、车顶盖、车门板等车身覆盖件。 1.2高强度钢板:其特点在于其具有较高的拉伸强度和较高的屈服点。但其冲压成型性比普通钢材差。一般用于需要承受高强度碰撞的汽车结构部件。主要用于车辆保险杠、悬挂系统及车门、车顶横向防撞杆等。

现代汽车新材料技术应用

现代汽车新材料技术应用 摘要: 材料技术的进步,降低了车辆质量,改善了燃料经济性,并减少了车辆制造成本。近年来,现代汽车普遍采用碳纤维增强材料、陶瓷碳素复合材料以及纳米材料等最新技术,介绍纳米汽油、纳米润滑剂、纳米塑料、碳纳米管、纳米界面材料、新型汽车尾气检测装置等应用于汽车的纳米技术。 关键词: 汽车;新材料;技术;应用 汽车已从最初的简单代步工具演变成集当代科技精华于一身的高科技产物,越来越多新材料及新工艺的出现,使得人们对汽车轻质化、低成本、智能化、经济性和可靠性的要求成为可能。因此,材料技术的发展对汽车工业的进步有着巨大的作用。 1 碳纤维增强材料和陶瓷碳素复合材料 碳纤维增强材料和陶瓷碳素复合材料在汽车上的广泛应用,降低了整车质量,方便复杂形状的成型制造,提高了车辆性能,延长了车辆的使用寿命。 碳纤维增强材料形式多样,保时捷CARRERA GT 采用: ①用被浸透的树脂2 张碳片状材料(Carbon Sheet) (预成型材料) ,把碳蜂窝状材料与铝蜂窝状作为夹层,在高压力锅中进行加热加压部材,使用于主承载式车身等高负荷部位。 ②采用相同的预成型材料,形成蜂窝状结构,包覆数张碳素片状材料,并在压力锅中加以处理,用于后翼子板。③用铝制模具进行碳片状材料的成型加工,用于车身后保护板。④用 2 副模具夹紧碳素片状材料,在加热加压的同时,采用树脂浸透的树脂传输模制法(Resin Transfer Moulding ,RTM)成型工艺,使用于侧向面板等轻负荷的外覆盖件。 保时捷CARRERA GT陶瓷- 碳材料离合器( PCCC)将2片离合器盘夹紧的后挡板(共有 3 块后挡板,其中间一块的两面都设有衬垫)衬垫采用与PCCB(保时捷陶瓷复合材料制造的制动器)相同的材质,离合器直径仅为169 mm ,而911Turbo 为240 mm ,从而降低了发动机的搭载位置,而且质量降低为原来的1/ 10 ,其质量为315 kg ,而911 Turbo 为7 kg ,使用寿命是跑车用碳材料离合器的10 倍。PCCC 在23 000 r/ min转速下具有 1 000 N ·m 的转矩,耐热性高达1 400 ℃,能充分考虑到变速器等其他组件耐热性的安全系数等边界条件。 奔驰CL 55 AMG跑车的超高性能陶制制动系统,采用碳素纤维增强型陶制材料制成的新一代前制动盘比传统的由铸铁制成的制动盘片约轻60 % ,每个制动盘的质量减轻 6 kg ,有效地降低了非悬挂物的总质量,提高了车辆空气动力性,转向也更精确,响应性更好。 汽车制造商一直在研究质量更轻、强度更高的新材料,宝马的非金属材料应用技术在业内一直处于领先地位,1998 年,Z1 概念车采用了塑料车身,2002 年Z22 不仅有碳纤维增强塑料的车身,还包括电子操纵的制动和转向系统。其车身采用铝合金骨架,上面覆盖碳纤维增强塑料,整车质量只有1 100 kg ,比传统钢车身的528i 减轻了1/ 3 ,百公里油耗仅为5188 L。碳纤维增强塑料技术不仅减轻了车身自重,还将车身结构件的数量从80 个减少到20 个,从而大大减少了加工费用。 2 纳米材料 2.1 纳米技术将会带来一场技术革命,从而引起21 世纪又一场产业革命。纳米技术在未来的应用将远远超过计算机工业,并成为未来信息时代的核心。 纳米技术纳米是一种度量单位,1 nm为百万分之一毫米,即10 亿分之一