三一挖掘机焊接自动化生产线直角换轨RGV_柔性制造领域的新宠

昆山华恒产品专栏

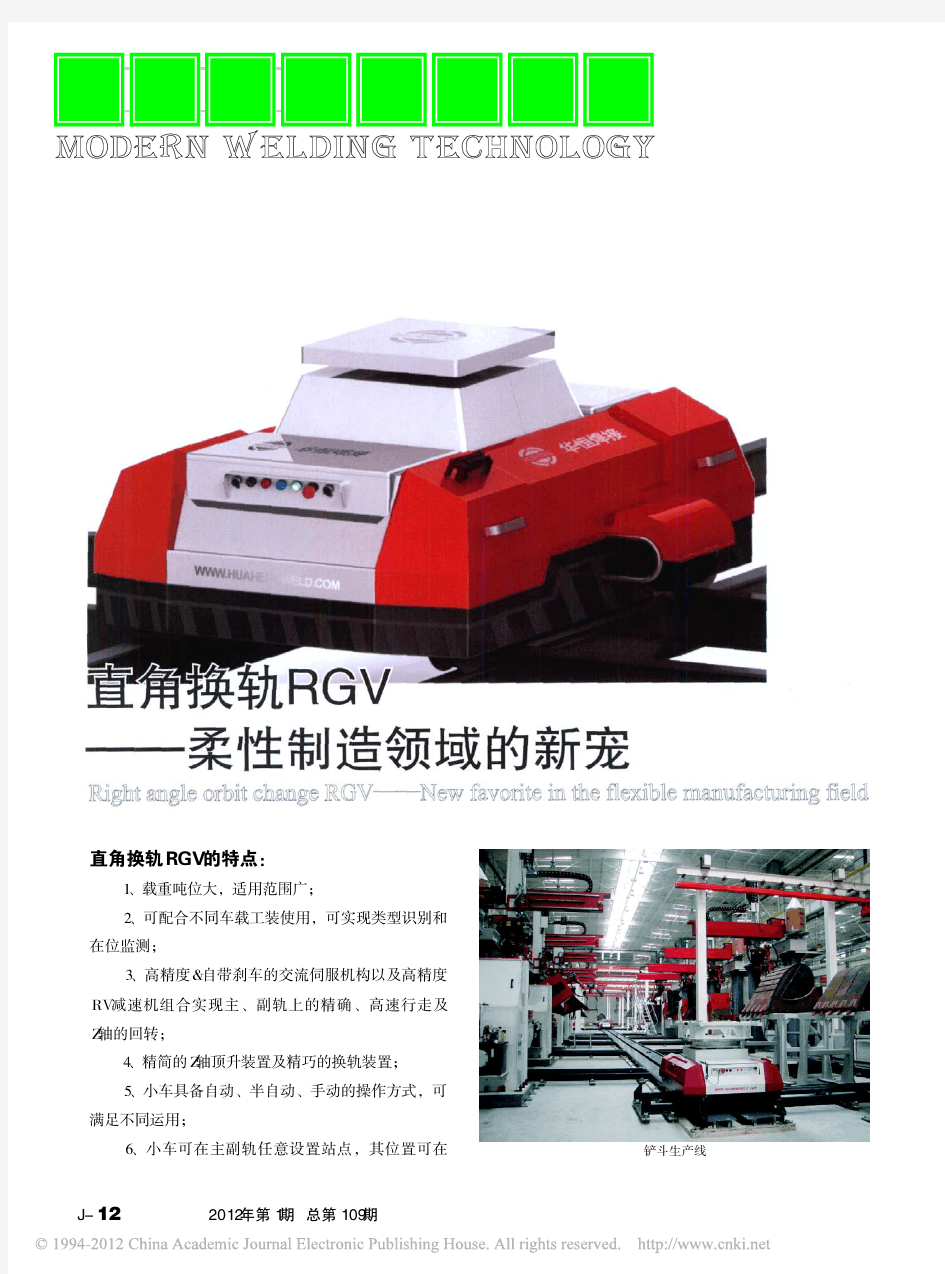

直角换轨RGV,作为昆山华恒焊接股份有限公司自主研发的新产品,是可在四个方向轴上进行动作的一种新型 RGV。本产品在工程机械行业已有实际应用。

直角换轨RGV ——柔性制造领域的新宠

Right angle orbit change RGV——New favorite in the flexible manufacturing field

直角换轨RGV的特点:

1、载重吨位大,适用范围广; 2、可配合不同车载工装使用,可实现类型识别和 在位监测; 3、高精度&自带刹车的交流伺服机构以及高精度 RV减速机组合实现主、副轨上的精确、高速行走及 Z轴的回转; 4、精简的Z轴顶升装置及精巧的换轨装置; 5、小车具备自动、半自动、手动的操作方式,可 满足不同运用; 6、小车可在主副轨任意设置站点,其位置可在

铲斗生产线

J- 12 现代焊接 2012年第1期 总第109期

昆山华恒产品专栏

直角换轨RGV的主要技术参数

序号 1 2 3 4 5 6 7 8 9 10 项目名称 整车最大负载 X轴最大行程 Y轴最大行程 升降(Z轴)最大行程 旋转(R轴)角度(可选) 换轨整车升降行程 X轴最大速度 Y轴最大速度 升降(Z轴)最大速度 旋转(R轴)最大速度(可选) 相应技术参数 5000kg 生产线实际需求长度 5m 150mm/300mm +/-185° 40mm 30m/min 20m/min 25mm/s 30°/s

RGV中灵活设置,无需更改程序,配置灵活,使用方 便; 7、具备“FLYING”功能,即通过辅助站点时不 停止,同时可启动复合功能,使用者通过设置轴属性 即可实现; 8、小车安全性高,具备多重安全防护措施:包括 位置、动作互锁,自动区域检测,多车避让措施等。

斗杆生产线

直角换轨RGV的应用:

直角换轨RGV适用于柔性制造的焊接加工生产线、 组装装配生产线等,通过站点控制和区域控制,能够 实现以下功能: 1、RGV的直角换轨,能满足生产线物流路径的规 划与调度,实现生产线的柔性化; 2、直角换轨RGV在自动模式下通过区域控制器可 直接与机器人系统进行通讯,无须人工参与,自动进 行信息的流转; 3、直角换轨RGV在区域控制器的指挥下可与机器 人系统进行完美配合,完成工件的转运、上料、自动装 夹、焊接、下料等工序,实现生产线的柔性化、自动 化; 4、生产线在出现异常情况时,可在不退出机器人 系统程序的情况下,人工干预解决异常后,机器人系 统程序及直角换轨RGV可继续自动运行。

动臂生产线 X架小车

( 昆山华恒焊接股份有限公司 )

现代焊接 2012年第1期 总第109期 J- 13

机器人焊接成套装备及其自动化生产线项目工程技术方案

机器人焊接成套装备及其自动化生产线项目工程技术方案 一、工艺技术方案的选用原则 1、对于机器人焊接成套装备及其自动化生产线生产技术方案的选用,遵循“技术上先进可行,经济上合理有利,综合利用资源”的进步原则,采用先进的集散型控制系统,由计算机统一控制整个生产线的各工艺参数,使产品质量稳定在高水平上,同时可降低物料的消耗。严格按行业规范要求组织生产经营活动,有效控制产品质量,为广大顾客提供优质的产品和良好的服务。 2、在工艺设备的配置上,依据节能的原则,选用新型节能型设备,根据有利于环境保护的原则,优先选用环境保护型设备,满足该机器人焊接成套装备及其自动化生产线项目所制订的产品方案的要求。 3、根据该机器人焊接成套装备及其自动化生产线项目的产品方案,所选用的工艺流程能够满足该机器人焊接成套装备及其自动化生产线项目产品的要求,同时,加强员工技术培

训,严格质量管理,严格按照工艺流程技术要求进行操作,提高产品合格率。 4、遵循“高起点、优质量、专业化、经济规模”的建设原则。积极采用新技术、新工艺和高效率专用设备,使用高质量的原辅材料,稳定和提高产品质量,制造高附加值的产品,不断提高企业的市场竞争力。 5、项目建设贯彻“三同时”的原则,注重环境保护、职业安全卫生、消防及节能等各项措施的落实。 二、工艺技术方案 (一)工艺技术来源及特点 该机器人焊接成套装备及其自动化生产线项目生产工艺技术拟采用国内成熟的生产工艺,生产技术通过生产技术人员和研发技术人员制定。拟采用的技术具有能耗低、高质量、高环保性的特点,项目所生产的产品已经得到国内外市场很好认可。 (二)技术保障措施 该机器人焊接成套装备及其自动化生产线项目从设计、施

柔性生产线方案

柔性生产线方案(总9页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

柔性生产线建设方案 一、建设背景(意义、背景) 新世纪以来,新一轮科技革命和产业变革正在孕育兴起,全球科技创新呈现出新的发展态势和特征。这场变革是信息技术与制造业的深度融合,是以制造业数字化、网络化、智能化为核心,建立在物联网基础上,同时叠加新能源、新材料等方面的突破而引发的新一轮变革,将给世界范围内的制造业带来深刻影响。 为应对这一全球性变革,西方发达国家纷纷提出相应的策略。德国提出了德国工业4.0,美国提出了“再工业化”和“工业互联网”的概念,英国也提出了“第三次工业革命”的概念。 这一变革,恰与中国加快转变经济发展方式、建设制造强国形成历史性交汇,这对中国是极大的挑战,同时也是极大的机遇。 到2012年,中国制造业增加值为2.08万亿美元,占全球制造业20%,与美国相当,但却大而不强。主要制约因素是自主创新能力不强,核心技术和关键元器件受制于人;产品质量问题突出;资源利用效率偏低;产业结构不合理,大多数产业尚处于价值链的中低端。 同时,我国工业面企业面临着一些压力。从区域上来看,现在长三角、珠三角的企业面临劳动力成本上涨、市

场萎缩、产业转型的压力,作为我国的老工业基地的东三省,企业也在大规模亏损,中西部地区作为产业转移承接地也面临很多问题。 这些问题是我们发展中一直存在的问题。比如区域产业发展定位不够清晰,区域产业结构趋同,没有形成相互联系的主体功能区,另外各地区在发展中基本处于互相竞争的关系,而不是竞争和合作关系。随着经济增速下行,这方面问题越来越突出。 中国政府经过大量研究,提出了“信息化和工业化深度融合”的产业政策,并持续制定“中国制造2025”行动计划、“互联网与工业融合”行动计划以及“工业云”行动计划等,其目标和德国工业4.0、美国工业互联网、英国第三次工业革命等提法基本趋同。都是希望在新一轮科技革命和产业变革中,研究如何抢占新一轮发展的制高点。其本质就是互联网和传统工业行业的融合,主攻的方向就是抓智能制造,这是解决我国制造业由大变强的根本路径。 过去五年,我国工业企业在研发设计方面应用数字化工具普及率已经达到54%,近五年年均增长4个百分点。现在很多工业企业甩开图版,搞无纸化设计、数字化模型,这些方面的大量应用,减少了研发的周期,提高了设计的效率,也降低了研发成本。另外在规模以上的工业企业

【CN109909632A】白车身自动化焊接生产线【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910272901.9 (22)申请日 2019.04.04 (71)申请人 重庆元创自动化设备有限公司 地址 401120 重庆市渝北区回兴街道银锦 路66号 (72)发明人 陈俊彰 (74)专利代理机构 重庆强大凯创专利代理事务 所(普通合伙) 50217 代理人 隋金艳 (51)Int.Cl. B23K 31/02(2006.01) B23K 37/00(2006.01) B25J 15/02(2006.01) B25J 15/08(2006.01) (54)发明名称白车身自动化焊接生产线(57)摘要本发明涉及汽车生产技术领域,具体为一种白车身自动化焊接生产线,包括运输线和若干工位,所述工位设有工位机器人,所述工位机器人设有机器人抓手,所述工位还设有抓手架、焊枪架和固定架,所述抓手架上设有辅助抓手,所述焊枪架上设有焊枪,所述机器人抓手用于与辅助抓手连接并控制辅助抓手抓取工件并移动至拼装位置,所述机器人抓手还用于与焊枪连接并通过焊枪进行焊接作业,所述固定架用于固定辅助抓手。本发明提供的白车身自动化焊接生产线,可以有效的提高机器人的利用率,减少拼装固定工件所需的机器人数量,进而降低生产线的成 本。权利要求书1页 说明书4页 附图2页CN 109909632 A 2019.06.21 C N 109909632 A

权 利 要 求 书1/1页CN 109909632 A 1.白车身自动化焊接生产线,包括运输线,运输线上设有拼装位,拼装位两侧设有若干工位,其特征在于:所述工位设有工位机器人,所述工位机器人设有机器人抓手,所述工位还设有抓手放置架和焊枪架,拼装位上设有固定架,所述抓手放置架上设有辅助抓手,所述焊枪架上设有焊枪,所述机器人抓手用于与辅助抓手连接并控制辅助抓手抓取工件并移动至拼装位,所述机器人抓手还用于与焊枪连接并通过焊枪进行焊接作业,所述固定架用于固定辅助抓手。 2.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:所述工位还包括补焊工位,所述补焊工位用于供工作人员对工件进行人工补焊。 3.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:还包括牵引装置,所述牵引装置用于抓取和安装工件。 4.根据权利要求3所述的白车身自动化焊接生产线,其特征在于:所述牵引装置,包括驱动装置、轨道以及滑动设置在轨道上的托架,所述驱动装置用于驱动所述托架沿着轨道滑动,所述托架上设有升降机构,升降机构上设有安装架,安装架上设有顶部辅助抓手。 5.根据权利要求4所述的白车身自动化焊接生产线,其特征在于:所述升降机构包括设置在托架上的皮带轮、皮带以及驱动皮带轮转动的升降电机,所述皮带的一端与安装架连接。 6.根据权利要求5所述的白车身自动化焊接生产线,其特征在于:还包括侧围供货抓手,所述安装架上设有顶部抓手,所述顶部抓手用于抓取和连接顶部辅助抓手或侧围供货抓手。 7.根据权利要求6所述的白车身自动化焊接生产线,其特征在于:所述辅助抓手、侧围供货抓手、顶部辅助抓手均包括抓手架,抓手架上均设有控制接口和多个固定抓手,所述控制接口用于与机器人抓手或顶部抓手连接,所述工位机器人或顶部抓手通过控制接口传输控制信号,控制固定抓手动作。 8.根据权利要求7所述的白车身自动化焊接生产线,其特征在于:所述辅助抓手、侧围供货抓手、顶部辅助抓手还均包括控制器,所述控制器与所述控制接口信号连接,所述固定抓手包括抓手本体、活动指和驱动电机,所述活动指铰接在抓手本体上,所述活动指与驱动电机的输出轴传动连接,所述驱动电机与控制器信号连接。 9.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:还包括后台服务系统和监控终端,所述后台服务系统与工位机器人以及顶部抓手均信号连接,所述后台服务系统用于采集工位机器人以及顶部抓手的工作状态并发送给向监控终端,所述监控终端用于显示各个工位机器人以及顶部抓手的工作状态。 10.根据权利要求1所述的白车身自动化焊接生产线,其特征在于:所述工位还包括地板焊接工位、侧围焊接工位、纵梁焊接工位以及车门焊接工位。 2

焊接自动化设备方案

焊接自动化设备方案编号:20090625-002 项目名称:货架托盘自动化组装焊接生产线 甲方名称:南京众飞金属轧制有限公司 乙方名称:广州励进新技术有限公司 联系地址:广州市花都区新华工业区大布路40号励进公司工厂广州励进新技术有限公司 2009年6月26日

一、设备能力 该设备能够满足托盘某种货盘托架的自动组装和焊接,该货盘托架尺寸见图纸,1200*1000,1000*1200。 设备生产能力为1000件/班(8小时)。 二、设备组成 设备由波板输送线、包边板输送线、自动组装工位、自动焊接工位、自动下料工位。 1.波板输送线: 该输送线简单采用可回转式皮带传动,设备光电元件自动检测,将工件进行自动排列(根据自动程序进行5列、6列)。该线具有自动纠错、尺寸超出偏差自动报警功能。 2.包边板输送线: 该输送线简单采用可回转式皮带传动,设备光电元件自动检测,将工件进行正确抓取,放入夹具中。该线具有自动纠错、尺寸超出偏差自动报警功能。 3.自动组装线: 将各组装件进行正确组装,在压入口进行导向,装入后导向退出,然后进行压入,保证装夹后的尺寸正确。 4.自动焊接工位: 焊接工位分为并行点焊工位和自行点焊工位两个工位,波板拼焊采用平行的五支焊枪进行点焊,包边板采用上下两对焊枪分别进行焊接,整台设备含9台焊接电源和9支焊枪。具有自动起弧、自动关弧、焊丝用完、焊丝断丝等自动诊断、自动报警功能。

5.自动下料工位: 下料位为双工位,采用龙门式平行运动机械手进行工件的抓取和堆放,具有计数、放满自动转换放料架,提示等功能。 三、设备运行 1.按启动按钮,把波板排好在波板输送线,把包边板排好在包边板输送线夹具 上。 2.波板输送线上的光电元件检测到5件(6件)波板,输送带转动把5件(6件) 送到第二工位。 3.第二工位的检测元件检测到5件(6件)波板,压入导向组件在压入口进行 (包边板装配)导向,装配气缸将包边板压入装配好,压入导向组件退出。 4.上下横缝焊枪起弧点焊,把两侧包边板与波板上下分别点焊好,同时5把(或 4把)纵缝焊枪把波板与波板点焊好。全部点焊好后焊枪复位。 5.输送带将全部点焊好的货架移至第三工位,检测元件检测到货架后,机械手 把货架提起,放至放料架,放满后自动转换放料架。 四.设备元件 1.机械部份: a.导向采用台湾品牌HINWIN的导轨。 b.驱动采用日本的信浓的伺服电机。 c.气动元件采用SMC的气缸,电磁阀等。 2. 电器部份: a. 采用我厂自主研发的控制系统,具有性能稳定,操作简单等特点。

MPS-2模块式柔性自动化生产线实训系统

HKB-MPS-2模块式柔性自动化生产线实训系统 一、模块化生产控制系统简介: 模块化生产控制系统可以提高学生动手能力和实践技能。该装置由六套各自独立而又紧密相连的工作站组成。六站分别为:上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。 该实训装置的显著特点:具有较好的柔性,即每站各有一套PLC控制系统独立控制。将六个模块分开培训可以容纳较多的学员同时学习。在基本单元模块培训完成以后,又可以将相邻的两站、三站…直至六站连在一起,学习复杂系统的控制、编程、装配和调试技术。 该系统要囊括了机电一体化专业学习中所涉及的诸如电机驱动、气动、PLC(可编程控制器)、传感器等多种技术,能给学生提供一个典型的综合科技环境,使学生将从学过的诸多单科专业知识在这里得到全面认识、综合训练和相互提升。因此该套装置要适合对在校本科、大专、中专学生和初上岗位的工程技术人员进行培训。 二、主要特点 主机型号为MPS-A,该系统应该由六个分别不同的控制站组成一个物流自动化的生产控制系统。这六站分别为上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。主站采用三菱FX2N-48MR 页脚内容1

系列PLC,从站采用三菱FX2N-48MR系列PLC控制,其中分类站采用三菱FX2N-48MT系列PLC控制,采用I/O通讯方式,其中分类单元具有采用废品识别处理功能。触摸屏为5.7英寸,256色工业彩色触摸屏。 气动系统(包括电磁阀、气缸、气爪、吸盘、单耳环、电磁阀集装板、真空发生器、真空吸盘)等气动元件全部采用日本SMC公司原装进口元件,电机采用美国HYTON公司原装进口直线式步进电机,精度<0.01mm,步距角为1.8度,步速>21mm/s,推力>100KG。空气压缩机排气量为0.039m3/min以上,额定压力1.0Mpa,储气容量10L以上,噪音<40DB。安装常用的软件,分别为三菱PLC编程软件,触摸屏数控编程软件。配备三菱SC-09编程电缆、触摸屏编程/下载电缆、I/O通讯电缆等。 三、培训内容 该套设备提供的是一个综合的科技环境, 因此在本设备上应能进行传感器技术、气动技术、步进电机及驱动和PLC技术等多方面的培训。该设备具体可培训的内容如下: (1) 传感器培训 系统所使用的传感器数量达到四十个以上,有电容式的、电感式的、光电式的以及电磁式的。学生可通过了解工作中各类传感器的工作特性来加强对这些传感器的感性认识,再结合老师对传感器的工作原理分析和特性演示,可使学生快速掌握所学知识。 (2) 气动技术培训 该装置上要有大量的气动元件,包括多种电控气动阀、多种气动缸、气动夹爪、真空吸盘、真空发生器、过滤减速阀等。在学习这些气动元件时,不但可以单独学习每一种分离元件,而且还可以在学习时了解各种气动元件之间以及气动元件与其它元件之间是如何配合起来进行协调工作的。 (3) PLC 技术培训 页脚内容2

机器人自动化冲压生产线简介

一.背景 在汽车生产过程中,汽车车身的钣金冲压线是主要设备,生产效率和生产质量直接影响着汽车制造业的生产效率和生产质量。原始的人工冲压生产线,生产不稳定、效率低下、产品质量无法保证、人工成本升高等因素直接影响着汽车生产厂家的市场竞争力。很多汽车生产厂家认识到这方面的问题,如何改善避免上述问题?冲压自动化线技术是提高产品质量和生产效率的 主要措施。 冲压自动化生产线的实现,主要有机械手式和机器人式两种形式。其中,工业机器人作为可靠性强、灵活性高、安全性好,并且运行方便的一种新型的机械设备在冲压自动线上的运用,对汽车制造具有重要的作用,成为广大汽车生产厂家的首选。当前很多汽车车身生产厂家,正逐步进行冲压生产线的自动化升级改造。新上马的冲压生产线,也是直接升级为机器人自动化冲压生产线结构。客户的需要为我公司进行机器人自动化冲压生产线系统的集成设计和开发提供了良好的市场环境。 二.机器人自动化冲压生产线系统简介 (一)机器人自动化冲压生产线的机械系统组成: 1.拆垛分张系统。主要包括:上料台车、拆垛机器人、磁性皮带机、板料清 洗机、板料涂油机、视觉对中台。如下图示: 2.上下料运输系统。上下料机器人、端拾器、机器人底座等。如下图示: 3.线尾检验码垛系统。线尾皮带机、检验照明台等。如下图示: (二)机器人自动化冲压生产线的控制与安全系统组成: 1.自动化控制系统(控制台、控制柜、示教器、气路及真空系统)

2.生产信息显示用的LED显示屏 3.安全护栏和安全防护 (三)机器人自动化冲压生产线的工艺过程 机器人自动化冲压生产线运行循环方式为: ——垛料拆垛(机器人拆垛)——板料传输——板料清洗涂油——板料对中——上料机器人送料——(首台压机冲压)——下料机器人取料、送料——(根据工序数量循环)——(末端压机冲压)——线尾机器人取料、放料——皮带机输送——人工抽检码垛。 拆垛系统采用可循环式双垛料台,导轨布置平行于压力机,冲压板料用行车或叉车放置在非工作垛料台上,然后通过有效信号确认上料完毕,系统将在一台拆垛完成后自动转换垛料台,保证连续生产;在垛料车上配备磁力分张器,通过磁力将垛料自动拆垛成单张。在拆垛机器人上有双料检测以及双料处理装置以保证每次为单张送料。拆垛机器人将板料放置在长度可调的磁性传送带上,板料送至清洗机、涂油机,涂油机为可编程智能涂油系统,板料是否涂油及涂油位置可通过编程自行设定,板料涂油后,传送到对中台。 对中系统采用视觉智能对中,可方便地进行移动和固定,同时使用视觉对中系统,保证板料的重复定位快捷、准确与牢固;上料机器人根据每个零件的对中位置,改变运行轨迹,将板料准确地搬运到压力机内;对不同的冲压工件进行机器人的模拟示教,离线编程,以适应多种工件的共线生产;线尾输送采用皮带机,在生产线的末端放置皮带机,保证最后一台压力机的机器人直接将零件放置到皮带机上,达到出件效果。通过皮带机传送到检验台上,由人工对工件进行抽检码垛。 利用高效智能使机器人跟踪压机的运动,实现压机与机器人同步功能,可以最大化上下料与压机运动之间的重合度,达到平稳切换提高生产节拍的目的。

【精编推荐】MES网络型模块式柔性自动化生产线实验系统介绍

【精编推荐】MES网络型模块式柔性自动化生产线实验系统介绍

目录 第一章 MES网络型模块式柔性自动化生产线实验系统介绍 (3) 第一节系统结构 (3) 第二节自动化生产线教学系统可进行的培训 (5) 第二章实验项目 (6) 第一节 STEP 7 MICROWIN编程 (6) 第二节上料检测站(第一站) (8) 第三节搬运站(第二站) (9) 第四节加工站(第三站) (11) 第五节搬运分拣站(第四站)、传送带站(第五站) (12) 第六节安装站(第六站) (13) 第七节安装搬运站(第七站) (14) 第八节步进电机控制 (16) 第九节分类站(第八站) (18) 第十节八站联网 (19) 第十一节触摸屏监控 (29) 第十二节 MCGS组态监控 (34) 附录一:THWSPX-3型 MES网络型模块式柔性自动化生产线实验系统使用说明书 (36) 附录二:网络通信使用说明书 (48) 第一节硬件介绍 (48) 第二节软件介绍 (49) 附录三:触摸屏HITECH ADP软件的安装说明 (55)

第一章 MES网络型模块式柔性自动化生产线实验系统介绍 第一节系统结构 柔性自动化生产线实验系统是我公司为提高学生动手能力和实践技能而设计、生产的一套实用性实验设备。该装置由六套各自独立而又紧密相连的工作站和一套监控站组成。这六站分别为:上料检测站、搬运站、加工站、安装站、安装搬运站和分类站。 该实验装置的一大显著特点是:具有较好的柔性,即每站各有一套PLC控制系统独立控制。将六个模块分开培训可以容纳较多的学员同时学习。在基本单元模块培训完成以后,通过组建PLC网络,又可以将相邻的两站、三站……直至六站连在一起,学习复杂系统的控制、编程、装配和调试技术。 由于该系统囊括了机电一体化等专业学习中所涉及的诸如电机驱动、气动、PLC(可编程控制器)、传感器等多种技术,给学生提供了一个典型的综合操作平台,使学生将学过的各门专业知识在这里得到全面认识、综合训练和相互提升。 一、各站简介 1.上料检测站 由料斗、回转台、工件滑道、提升装置、检测工件和颜色的光电开关、开关电源、可编程序控制器、按钮、I/O接口板、直流减速电机、电磁阀及SMC气缸组成,主要完成回传上料台将工件依次送到检测工位,提升装置将工件提升并检测工件颜色。 2.搬运站 由机械手、气爪、回转台、电感式传感器、开关电源、可编程序控制器、按钮、I/O接口板、多种类型电磁阀及SMC气缸组成,主要完成将工件从上站搬至下一站。 3.加工站 由回转工作台、打孔电机组件、检测缸组件、检测工件转台到位传感器、开关电源、可编程序控制器、按钮、I/O接口板、直流减速电机、多种类型电磁阀及SMC气缸组成,主要完成用回转工作台将工件在四个工位间转换,钻孔单元打孔,检测打孔深度。 4.安装站 由吸盘机械手、上下摇臂部件、料仓换位部件、工件推出部件、真空发生器、开关电源、可编程序控制器、按钮、I/O接口板、多种类型电磁阀及SMC气缸组成,主要完成选择要安装工件的料仓,将工件从料仓中推出,将工件安装到位。 5.安装搬运站 由平移工作台、回转工作台、塔吊臂、机械手、气爪、开关电源、可编程序控制器、按钮、I/O接口板、多种类型电磁阀及SMC气缸组成,主要完成将上站工件拿起放入安装工位,将装好工件拿起放下一站。 6.分类站 由滚珠丝杠、滑杠推出部件、分类料仓、开关电源、可编程序控制器、按钮、I/O接口板、步进电机及驱动器、直流减速电机、电磁阀及SMC气缸组成,主要完成按工件类型分类,将工件

工业机器人在汽车焊接中的应用

工业机器人在汽车焊接中的应用焊接技术作为制造业的传统基础工艺与技术,在工业中应用的历史并不长,但它的发展却是非常迅速的。焊接机器人是在工业机器人基础上发展起来的先进焊接设备,是从事焊接(包括切割与喷涂)的工业机器人,主要用于工业自动化领域,其广泛应用于汽车及其零部件制造、摩托车、工程机械等行业,在汽车生产的冲压、焊装、涂装、总装四大生产工艺过程都有广泛应用,其中应用最多的以弧焊、点焊为主。 典型的焊接机器人系统有如下几种形式:焊接机器人工作站、焊接机器人生产线、焊接专机。焊接机器人系统一般适合中、小批量生产,被焊工件的焊缝可以短而多,形状较复杂。柔性焊接线特别适合产品品种多,每批数量又很少的情况下采用。焊接专机适合批量大、改型慢的产品,对焊缝数量较少、较长,形状规矩的工件也较为适用,至于选用哪种自动化焊接生产形式,需根据企业的实际情况而定。 在汽车领域的典型应用 纵观整个汽车工业的焊接现状,不难分析出汽车工业的焊接发展趋势为:发展自动化柔性生产系统。而工业机器人,因集自动化生产和灵活性生产特点于一身,故轿车生产近年来大规模、迅速地使用了机器人。在焊接方面,主要使用的是点焊机器人和弧焊机器人。特别是近几年,国内的汽车生产企业非常重视焊接的自动化。如一汽引进的捷达车身焊装车间的13条生产线的自动化率达80%以上,各条线都由计算机(可编程控制器PLC-3)控制,自动完成工件的传送和焊接。焊接由R30型极坐标式机器人和G60肘节式机器人共61台进行,机器人驱动由微机控制,数字和文字显示,磁带记录仪输入和输出程序。机器人的动作采用点到点的序步轨迹,具有很高的焊接自动化水平,既改善了工作条件,提高了产品质量和生产率,又降低材料消耗。 类似的高水平的生产线,在上海、武汉等地都有引进。但这些毕竟还远不能适应我国民族汽车工业迅速发展的需要,我们必须坚持技术创新,大力加速发展高效节能的焊接新材料、新工艺和新设备,发展应用机器人技术,发展轻便灵巧的智能设备,建立高效经济的焊接自动化系统,必须用计算机及信息技术改造传统产业,提高档次。 新松机器人深度服务汽车行业大市场 作为国内唯一的“机器人国家工程研究中心”,新松机器人自动化股份有限公司从事机器人及自动化前沿技术的研制、开发与应用。其系列机器人应用主要涵盖点焊、弧焊、搬运、装配、涂胶、喷涂、浇铸、注塑、水切割等各种自动化作业,广泛应用于汽车及其零部件制造、摩托车、工程机械、冶金、电子装配、物流、烟草、五金交电、军事等行业。目前,机器人系列技术及应用、自动化成套技术装备、仓储物流自动化技术装备已形成新松公司三大主导产业领域,旨在为用户提供卓越的技术和服务。迄今已累计向市场推出了800多台机器人系统,是市场上极具竞争力的“机器人及自动化技术和服务”解决方案提供商,也是国内进行机器人研究开发与产业化应用的主导力量。 新松公司的机器人产业应用主要是承担各类汽车车身自动冲压线、白车身焊装线、汽车总装线、发动机装配线、工装夹具及输送系统的设计制造;焊装线钢结构、管网工程的设计制造;焊装线工艺设计、平面布置、机器人选型、机器人用自动焊钳设计与选型、非标机

自动化生产线检测系统

控制系统综合课程 设计报告 姓名: 学号: 学院(系):计算机 专业:自动化 指导教师: 2013 年 6 月

自动化生产线检测系统设计 1 概述 自动化生产线是能实现产品生产过程自动化的一种机器体系,通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产线,来实现产品的生产,从而提高工作效率。降低生产成本、提高加工质量、快速更换产品,是机械制造业竞争和发展的基础,也是机械制造业技术水平的标志,它的发展趋势是提高可调性,扩大工艺范围,提高加工精度和自动化程度,同计算机结合实现整体自动化车间与自动化工厂。 自动生产线是在流水线的基础上逐渐发展起来的,它不仅要求线体上各种机械加工装置能自动地完成预定的各道工序,达到相应的工艺要求,生产出合格的产品,为了能够实现这个目标,可以采用自动输送和其他一些辅助装置,根据工艺顺序把不同的机械加工装置组成一个整体,各个部件之间的动作是通过气压系统和电气制动系统组合起来的,使它能够实现规定的程序而进行自动工作,这种自动工作的机械装置系统被我们称为自动生产线。 现在科学技术日新月异,在工业生产中自动化生产技术也使用得非常的普遍了,并且在电子和机械制造等领域已经研究并生产出许多各种类型的自动生产线,正是因为这些自动生产线的飞速发展和广泛使用,提高了我们的生产效率及产品的质量、改善了工作的条件、降低了能源的损耗、节约了材料等等,在各方各面都获得了显著的效果。 自动生产线能构成一个完整的系统,是由于它是综合了传感技术、驱动技术、机械技术、接口技术、计算机技术等技术,自动生产线在各国有着各种生产的需要,有效的综合及组织,来优化整体的设备,自动生产线虽然是源于传统的流水生产线,但它的功效是远远优于传统流水生产线,并且还有着多种显著的区别,其主要的特点是自动生产线有非常高的自动化控制,还有传统流水生产线所没有的精密的生产节奏,它是一个统一的自动控制系统,其工作要按照规定的工序顺序来完成。 在各个不同的应用领域,不同种类的自动线的结构不同,大小也不同,功能

生产线自动切割焊接设备

LINE DESCRIPTION 生产线设备描述 Position 1 设备一 PLASMA CUTTING TABLE 12,000 x 2,500 x 40 mm(等离子切割台) To cut with plasma technology the steel blank producing trapezium sheet, triangle reinforcement, base plate, etc... It has the following specifications: (采用等离子技术切割钢坯,制作梯形板、三角加强筋板、底板等…它具有以下规格:) - Material thickness: Up to 40 mm(材料厚度:最大40毫米) - Maximum blank width: 2,530 mm(最大钢板宽度:2530毫米) - Maximum blank length: 12,050 mm(最大钢板长度:12050毫米) - Total slide length: 13,000 mm(全台长度:13000毫米) - Filter number: 2(过滤器数量:2个) - Cutting technology: Plasma(切割技术:等离子) It includes the following equipment:(包含下列设备:) - No.1 (one) Independent portal bridge(一个独立龙门桥架) - No.1 (one) Bevel plasma equipment(一个斜面等离子设备) - No.1 (one) Master bevel cut mechanical equipment plasma torch group (HYPERTHERM HPR-260)(一个主斜面切割机械等离子火炬组:海宝HPR-260)- No.12 (twelve) Suction filters(12个抽风过滤器) - No. 2 (two) Exhaust filter auto cleaning(2个排气过滤器自动清洗装置) - No.1 (one) Air dryer in alumina(1个氧化铝空气干燥器) - No.1 (one) CNC control (ESA-GV mod. KVARA 500)(1个计算机数字控制器(ESA-GV MOD. KVARA 500)) - CAD /CAM ALMA (CAD/CAM ) - Electrical panels & control panels(电气面板和控制面板) Picture no. 1图片一 Position 2 设备二 FLATTENING AND CUT TO LENGTH LINE 1500 x 8 L=14 (The machine starts from coil and inline, completely in automatic without any manipulation, produce trapezium sheet well flattened without mechanical internal stress).(扁平化及切成一定长度的线1500×8为L =14 (本机开始从线圈和内联,在自动完全没有任何操作,产生梯形表扁平化,内部无机械应力)。) To prepare the flat sheet rectangular shape and trapezium shape for making poles, on the same line. It has the following specifications:(在同一生产线上准备长方形和梯形平板作为极点。具备以下规格:)

柔性自动化生产线_图文(精)

一专周背景 柔性制造系统 (Flexible Manufacturing System简称 FMS ,采用 FMS 的主要技术经济效果是:能按装配作业配套需要, 及时安排所需零件的加工, 实现及时生产, 从而减少毛坯和在制造的库存量, 及相应的流动资金占有量, 缩短生产周期; 提高设备的利用率, 减少设备数量和厂房面积; 减少直接劳动力, 在少人看管条件下可实现昼夜 24小时的连续“无人化生产” ;提高产品质量的一致性。 整个系统由 MES 生产制造管理系统计算机、组态王监控计算机、主控 PLC 和下位 PLC 通过网络通信技术构成一个完整的多级计算机控制系统。 现场总线技术的定义:是用于现场仪表与控制室之间的一种”全数字化、双向、多变量、多点多站的通信系统” ,其本质含义表现在以下几个方面:现场通信网络、现场设备互连、互操作性、分散功能模块和开放式互联网络。 柔性制造系统的 ROFIBUS-DP 数据通信网络组成。 二 . 专周目的 1. 熟悉 STBP 7 MICROWIN软件的主要操作功能。 2. 初步掌握 STBP 7 WICROWIN软件对 PLC 的编程和监控。 3. 学会编织一个简单的程序并能正确的运行。 三 . 专周内容 A. 机械手左右运输 1. 题目要求 机械手的动作过程如图所示。 1. 从原点开始, 按下启动开关, 下降电磁阀通电, 机械手下降, 下降到位后, 碰到下限位开关, 下降电磁阀断电, 停止下降。 2 同时接通

夹紧电磁阀, 机械手夹紧。 3 夹紧后, 上升电磁阀通电, 机械手上升。上升到位时,碰到上限位开关,上升电磁阀断电,停止上升。 4 同时接通右移电 磁阀, 机械手右移。右移到位时, 碰到右限位开关, 右移电磁阀断电, 停止右移。 5 若此时右工作台上无工件,则光电开关接通,下降电磁阀通电,机械手下降。下降到位后,碰到下限位开关,下降电磁阀断电,停止下降。 6 同时夹紧电磁阀断电,机械手放松。 7 放松后,上升电磁阀通电,机械手上升。上升到位后,碰到上限位开关,上升电磁阀断电,停止上升。 8 同时接通左移电磁阀,机械手左移。左移到位后,碰到左限位开关,左移电磁阀断电,停止左移。至此,机械手经过 8步完成了一个周期的动作。 机械手的操作方式分为手动操作方式和自动操作方式 A 手动操作方式 手动操作方式就是用按钮实现对机械手的每一步运动单独进行控制。例如, 当选择上 /下运动时,分别由上升 /下降按钮控制。当选择左 /右运动时,分别由左移 /右移按钮控制。当选择夹紧 /放松运动时,分别由夹紧 /放松按钮控制。 B 自动控制方式 机械手从原点开始, 按一下启动按钮, 机械手的动作将自动地、连续不断地周期性循环, 在工作过程中, 若按下停止按钮, 则机械手将继续完成此周期的动作,回到原点后自动停止。 2. 题目设备 A. 安装有 WINDOWS 操作系统的 PC 机一台(具有 STEB 7 MICROWIN软件。 B.PLC(西门子 S7-200系列一台。 C.PCY 与 PLC 的通信电缆一根(PC/PPI 。

焊接机器人与焊接生产线

焊接机器人与焊接生产线 一、激光焊接技术在汽车装配中的应用 激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线和柔性制造。其中,激光焊接在汽车制造领域中的许多成功应用已经凸现出激光焊接的特点和优势。 用于大熔深激光焊接的CO?激光器一般以连续方式工作,主要包括快轴流和Slab型两种类型。同快轴流激光器相比,Slab型激光器具有结构紧凑、气体消耗量少、维护成本低的特点。目前世界上CO?激光器最大输出功率为45kW,工业生产中应用的激光器输出功率范围约在700W~12kW之间。 Nd:YAG激光可以通过光纤传输,在柔性制造系统或远程加工场合更具有适应性。目前国外Nd:YAG激光器的最大输出功率达10kW,而包括汽车在内的工业生产中应用较多的则是3 kW和4 kW的Nd:YAG激光器。 1、新型激光焊新年好工艺与方法 (1)双/多光束焊接双/多光束焊接的提出最初是为了获得更大的熔深、更稳定的焊接过程和更好的焊缝成形质量,其基本方法是同时将两台或两台以上的激光器输出的光束聚焦在同一位置,以提高总的激光能量。后来,随着激光焊接技术应用范围的扩大,为减小在厚板焊接,特别是铝合金焊接时容易出现气孔倾向,采用以前后排列或平行排列的两束激光实施焊接,这样可以适当提高焊接小孔的稳定性,减少焊接缺陷的产生几率。 (2)激光—电弧复合焊激光—电弧复合焊是近年激光焊接领域的研究热点之一。该方法的提出是由于随着工业生产对激光焊接的要求,激光焊接本身存在的间隙适应性差,即极小的激光聚焦光斑对焊前工件的加工装配要求过高。此外,激光焊接作为一种以自熔性焊接为主的焊接方法,一般不采用填充金属,因此在焊接一些高性能材料时对焊缝的成分和组织控制困难。而激光一电弧复合焊集合了激光焊接大熔深、高速度、小变形的优点,又具体有间隙敏感性低、焊接适应性好的性点,是一种优质高效焊接方法。其特点在于: 1)可降低工件定位要求,间隙适应性好。 2)有利于减少气孔倾向。 3)可以实现在较低激光功率下获得更大的熔深和焊接速度,有利于降低成本。 4)电弧对等离子体有稀释作用,可减小对激光的屏蔽效应,同时激光对电弧有引导和聚焦作用,使焊接过程稳定性提高。5)利用电弧焊的填丝可改善焊缝成分和性能,对焊接特种材料或异种材料有重要意义。 激光与电弧复合焊的方法包括两种,即旁轴符合焊和同轴复合焊。旁轴激光—电弧复合焊方法灾现较为简单,但最大的缺点是热源为非对称性,焊接质量受焊接方向影响很大,难以用于曲线或三维焊接。而激光和电弧同轴的焊接方法则可以形成一种同轴对称的复合热源,大大提高焊新年好过程稳定性,并可方便地实现二维和三维焊接。目前,对旁轴复合焊的研究较多,而同轴复合焊的还处于研究阶段。在复合焊的应用方面,许多汽车制造商正将其用于新型汽车的制造。例如,在进行汽车车身拼焊时,利用3kW的Nd:YAG激光焊接1.2mm和0.7mm厚的拼板时焊接速度最高为4.0mm/min,采用复合焊后最大速度可达7.4m/min,而允许的对接坡口间隙从原来的0.05 mm提高到0.15 mm.国内近年来也开始了激光—电弧复合焊的初步研究。 2.焦点位置控制 图1是某CO?激光焊接焦点位置的双闭环控制系统示意图。整个系统包括数控激光焊接机床(CNC)、特殊设计的激光焊炬以及检测控制系统。焊接喷嘴一工件距离可以通过上下调节焊炬位置实现,而聚焦透镜位置则由电动机驱动在焊炬内独立上下运动,实现焦点位置的调节。检测系统由电荷传感器(PCS喷嘴)和装在喷嘴侧面的江学传感器(PS传感器)组成。焊接过程中,根椐检测到的PCS信号变化,系统可以自动调节喷嘴至工件表面距离,保证在焊接过程中保持喷嘴—工件距离恒定;同时根据PS信号调整聚焦透镜的位置,用于补偿因热透镜效应引起的焦 点位置波动,使焦点位置始终处在最佳焦点位置范围。

自动化生产线实训系统.doc

附件2. 自动化生产线实训系统 设备参数要求: 一、设备结构要求 设备整体结构要求采用开放式和拆装式,具有明显的动手拆装实训功能,可以拆装到各零部件及每颗螺丝,能很好的服务于项目实训教学;能根据不同的任务进行更换组合模块,具有很强的可重组性,使教学或竞赛时可方便的选择需要的模块。设备控制要求具有机械、电气、气动、传感器、交流电机变频调速、步进电机驱动控制、伺服电机驱动控制、PLC控制及工业通信网络等多种技术,能开展任务驱动项目教目的。 二、设备系统组成 1.上料站 主要由井式工件库、推料气缸、物料台、光电传感器、磁性开关、电磁阀、支架、机械零部件构成。工作过程描述:系统启动后,推料气缸推出,把工件库中底层的工件推至物料台上。工件到位传感器检测到工件到位后,推料气缸缩回。搬运机械手伸出并抓取该工件,并将其运送至切削加工站。 2.加工站(切削中心) 主要由物料台、物料夹紧装置、龙门式三维运动装置、主轴电机、刀具以及相应的传感器、磁性开关、电磁阀、步进电机及驱动器、主轴电机、滚珠丝杆副、支架、机械零部件构成。工作过程描述:该站主要完成对工件的切削加工。当搬运站机械手把工件运送到该站物料台上,且光电传感器检测到工件后,机械手指夹紧工件,运动装置丝杆开始动作,主轴电机启动,切削加工完成后,主轴电机停止,运动装置丝杆带动主轴回零点,物料台重新伸出,到位后,机械手指松开,由搬运站机械手伸出并夹紧工件,将其运送至装配站。 3.装配站(四工位) 主要由井式供料单元、四工位旋转工作台、平面轴承、冲压装配单元、光电传感器、电感传感器、磁性开关、电磁阀、交流伺服电机及驱动器、支架、机械零部件构成。工作过程描述:该站主要完成大小工件的紧合装配过程。当搬运站气动机械手把工件运送到装配站旋转工作台上后,旋转工作台顺时针旋转,将工件旋转到井式供料单元下方,井式供料单元顶料气缸伸出顶住倒数第二个工件;挡料气缸缩回,工件库中底层的工件落到待装配工件上,挡料气缸伸出到位,顶料气缸缩回物料落到工件库底层,同时旋转工作台顺时针旋转,将工件旋转到冲压装配单元下方,冲压气缸下压,完成工件紧合装配后,气缸回到原位,旋转工作台顺时针旋转到待搬运位置后,搬运站气动机械手伸出并抓取该工件,并将其运送往物料分拣站。 4.分拣站 主要由传送带、变频器、三相交流减速电机、旋转气缸、磁性开关、电磁阀、调压过滤器、光电传感器、光纤传感器、对射传感器、计数器、支架、机械零部件构成。工作过程描述:该站主要完成对上站传送至本站的装配完毕的工件进行分拣。系统入料口带有光电传感器,能够检测到有工件,变频器启动并带动传送带运动,将工件送入分拣区,通过旋转气缸将白色工件推入1号料槽、黑色工件导入2号料槽,当对射传感器检测到有物料入槽、传输皮带停止工作,等待下一个工件,同时计数器记录工件入库个数。 5.搬运站 主要由直线电机驱动器、直线导轨、四自由度搬运机械手、定位开关、行程开关、支架、机械零部件构成。工作过程描述:该站主要完成向各个工作站输送工件。系统复位先回原点,当到达原点位置后,系统启动,井式供料站送料到物料台后,光电传感器检测到有工件时,搬运机械手伸出将工件搬运到切削加工站物料台上,等加工站加工完毕后,再将工件送到三工位装配站完成两种不同工件装配,最后将两种工件成品送到分拣站分拣入库。 ※6.DP总线控制与监控站 配置触摸屏:10.4英寸,真彩2M内存,640*480像素,该站可通过总线接口与6站PLC中EM277的接口连接通信、数据采集及控制等功能。该监控站必须能够完成以下仿真实训和管理平台功能(投标时需携带软件备查):(1) PLC智能3D虚拟仿真平台: 可对至少4种主流品牌的中小型PLC联机进行3D虚拟仿真,能够在电脑屏幕上构建了3D虚拟环境,全面展现各种整体工艺流程。利用采集卡采集PLC的输入输出信号,从而控制软件中的3D模型的动作,使得虚拟仿真技术实时展现

工业机器人自动焊接生产线及调试分析

工业机器人自动焊接生产线及调试分析 发表时间:2019-06-05T08:58:11.513Z 来源:《电力设备》2019年第3期作者:翟科[导读] 摘要:工业机器人自动焊接生产线及调试是现代化工业发展的关键,分别从以下几个方面对此详细分析,目的在于更好的提高工业机器人自动焊接生产线运行效率,实现工业现代化发展。(北京交通大学海滨学院河北沧州 061100)摘要:工业机器人自动焊接生产线及调试是现代化工业发展的关键,分别从以下几个方面对此详细分析,目的在于更好的提高工业机器人自动焊接生产线运行效率,实现工业现代化发展。关键词:自动焊接 PLC编程仿真输入激光焊接工业机器人自动焊接生产线的形成,为工业生产提供更多便利,减少生产压力。那么工业机器人自动焊接生产线的贯彻落实,必须确保焊接工艺符合生产标准。安川MOTOMAN系列机器人涉及到弧焊、切割、喷漆、教学等,在汽车、烟草、陶瓷、矿山机械等行业广泛应用。工业机器人自动焊接生产线主要应用PLC可编程控制器进行控制,该编程控制器具有抗干扰、编程简单、运行可靠等优势。结合机器人自动焊接生产线,全面、详细分析生产线,控制好流程与布局,确保编程、调试科学。 1.工业机器人自动焊接生产线及调试发展现状科学技术发展迅速,工业机器人的产生,为焊接生产线提供了很多便利。机器人本身需要以编程形式实现自动控制,并且执行工业生产中移动作业以及机械操作等任务,总体来讲机器人属于高科技机械装置。以工业机器人打造自动焊接生产线,对机器人要求十分严格,尤其是重复定位精度必须在±0.03mm范围之内,要求机器人行程1200mm,能够完成复杂的焊接工作。工业机器人自动焊接生产线对功率、速度等也具有严格要求。自动焊接生产线实现了小距离、高度动作,具备高精度、高刚性等优势【1】。当前工业现代化改革正在进行,其中工业机器人自动焊接生产线操作成为主要发展趋势。PLC可编程控制器,利用程序改编的方式,调整工业机器人生产工艺,自动焊接中更加注重质量与形态。工业机器人自动焊接生产线中包括激光焊接技术,这种技术能够保持生产零件规范,并且操作速度极快,可以实现连续在线加工。工业机器人自动焊接生产线已经成为当前工业生产发展主流。 2.工业机器人自动焊接生产线设计工业机器人自动焊接生产线设计,主要包括以下几个步骤:首先输入信号,找到输入按钮以及旋钮,操作仿真输入。及时输出信号,运用指示灯进行生产线信号模拟并且输出。其次根据生产线点位列表及时调整位置,已达到焊接点位确定的目的。具体操作,第一是调整5个点位,保证点位调整焊接参数不能相同。1号参数为P31调用,3号参数为P32调用,8号参数为P33调用,11号参数为P34调用,15号参数为P35调用。最后需要从安全角度出发,设计互锁信号方案,自动焊接生产线放料阶段的防跌料设计【2】。确定焊接模型,当工业机器人到达明确的焊接位置,会给现场焊接机发出Laser_start信号。焊接机接收到信号进行焊接工作,焊接结束给机器人发送Laser_end信号。工业机器人接收到信号之后,转移到其他焊接位置准备焊接。 3.自动焊接生产线设计 自动焊接生产线设计,首先设计控制流程,其次设置生产线相关配置以及布局,最后是准确定义PLC控制信号。 3.1控制流程设计分析 控制流程设计分析是自动焊接生产线关键步骤,要求操作人员准备好设备,将焊接需要使用的材料放置到上料台上,当然还包括焊接治具。工业机器人会根据上料台上的材料感应信号,及时到位置取材料。机器人取完焊接材料之后,需要发出连接信号,与另外的机器人进行信号互锁,确定信号之后及时移动到焊接位置,调节焊接参数,确定焊接参数及时传输给焊接机,帮助焊接机完成产品焊接准备。进入到焊接工作,注意焊接质量控制。焊接工作结束,机器人之间进行互锁信号,及时将焊接治具移动到下料台,放置在安全点位置【3】。循环操作控制流程,实现工业自动化焊接。具体机器人自动焊接生产线控制流程如下:开始操作→确保机器人位于P(O)点,初始化(I/O)→等待上料台上料→确认上料台有料→取料并按轨迹运行到P(150)点,并等待互锁信号→开始焊接→焊接完成→下料台有料→机器人等待放料→放料→返回点R→重新执行程序。 3.2生产线布局 生产线科学配置与系统布局,首先是激光焊接机的配置。以高能量激光脉冲为中心,提供科学光纤模式,传输焊接介质,实现微小区域局部加热,改变材料状态,将焊接材料在特定熔池中熔化。激光焊接机本身具备快速、精密、定位准确等特点,缩小焊点宽度,同时实现点焊与缝焊,保证焊接外观平整的同时,缩小热量影响区,为自动焊接生产线提供更多发展优势。其次是机器人选择,安川MOTOMAN 机器人针对焊接治具放置以及搬运等进行精准定位,以信号互锁定位焊接位置,完成焊接工作。了解工业机器人是生产线布局的重要条件。最后是电磁铁的配置与布局。电磁铁如果通电,其中的磁铁磁性会消失,这属于消磁。当然如果电磁铁不通电,磁铁始终保持磁性,处于带磁状态。一般自动焊接生产线运行中,电磁铁不能始终处于通电状态,对电磁铁的磁性会产生很大影响,磁性逐渐下降,甚至还会直接烧坏电磁铁。图1为自动焊接生产线布局图。 图1-自动焊接生产线布局图