陶瓷基复合材料

陶瓷基复合材料

陶瓷基复合材料沈卫平一、陶瓷基复合材料概述特种陶瓷具有优秀的力学性能、耐磨性好、硬度高及耐腐蚀性好等特点但其脆性大耐热震性能差而且陶瓷材料对裂纹、气孔和夹杂等细微的缺陷很敏感。

陶瓷基复合材料使材料的韧性大大改善同时其强度、模量有了提高。

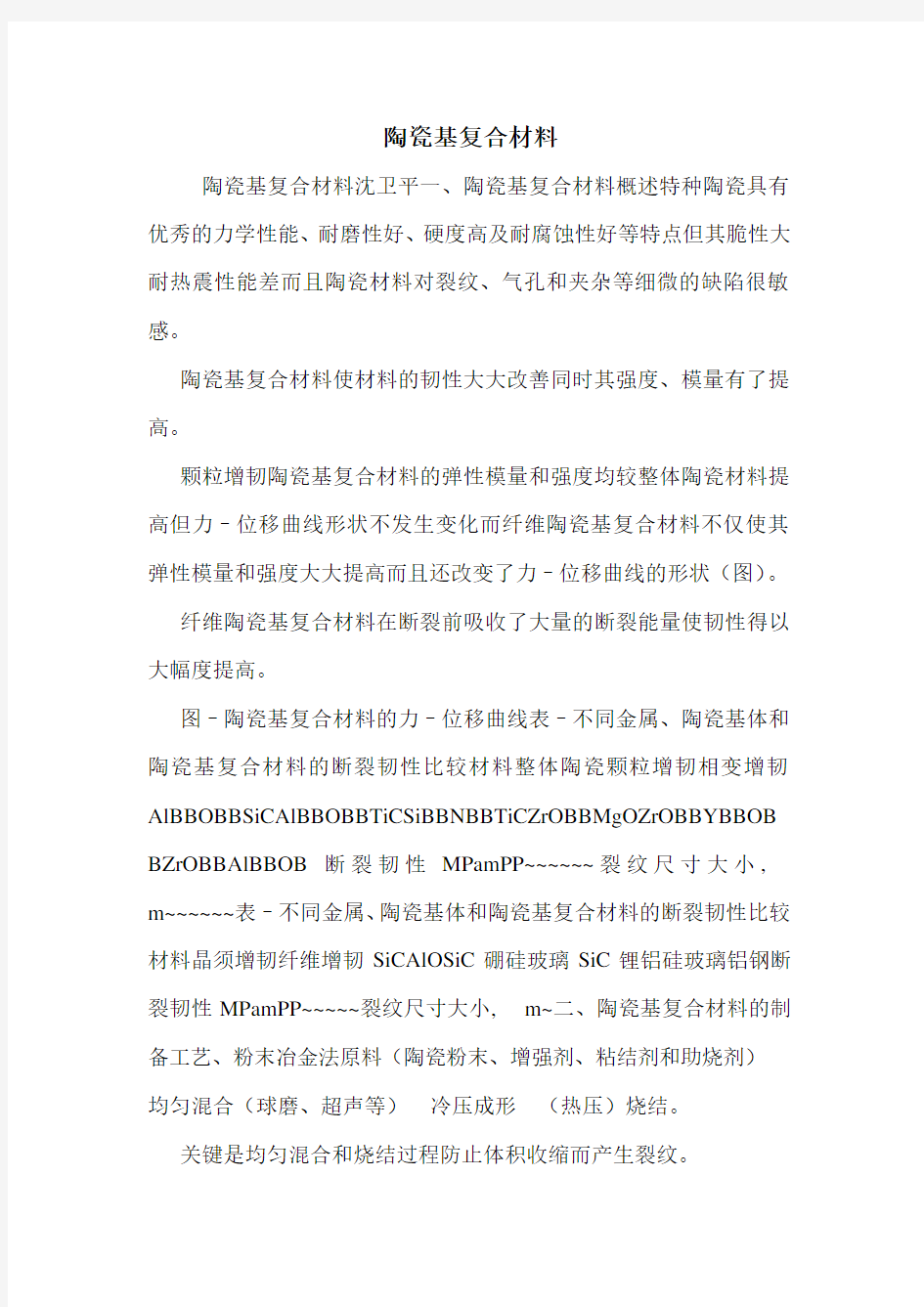

颗粒增韧陶瓷基复合材料的弹性模量和强度均较整体陶瓷材料提高但力–位移曲线形状不发生变化而纤维陶瓷基复合材料不仅使其弹性模量和强度大大提高而且还改变了力–位移曲线的形状(图)。

纤维陶瓷基复合材料在断裂前吸收了大量的断裂能量使韧性得以大幅度提高。

图–陶瓷基复合材料的力–位移曲线表–不同金属、陶瓷基体和陶瓷基复合材料的断裂韧性比较材料整体陶瓷颗粒增韧相变增韧AlBBOBBSiCAlBBOBBTiCSiBBNBBTiCZrOBBMgOZrOBBYBBOB BZrOBBAlBBOB断裂韧性MPamPP~~~~~~裂纹尺寸大小,

m~~~~~~表–不同金属、陶瓷基体和陶瓷基复合材料的断裂韧性比较材料晶须增韧纤维增韧SiCAlOSiC硼硅玻璃SiC锂铝硅玻璃铝钢断裂韧性MPamPP~~~~~裂纹尺寸大小,m~二、陶瓷基复合材料的制备工艺、粉末冶金法原料(陶瓷粉末、增强剂、粘结剂和助烧剂)均匀混合(球磨、超声等)冷压成形(热压)烧结。

关键是均匀混合和烧结过程防止体积收缩而产生裂纹。

二、陶瓷基复合材料的制备工艺、浆体法(湿态法)为了克服粉末冶金法中各组元混合不均的问题采用了浆体(湿态)法制备陶瓷基复合材料。

其混合体为浆体形式。

混合体中各组元保持散凝状即在浆体中呈弥散分布。

这可通过调整水溶液的pH值来实现。

对浆体进行超声波震动搅拌则可进一步改善弥散性。

弥散的浆体可直接浇铸成型或热(冷)压后烧结成型。

适用于颗粒、晶须和短纤维增韧陶瓷基复合材料(图)。

采用浆体浸渍法可制备连续纤维增韧陶瓷基复合材料。

纤维分布均匀气孔率低。

图–浆体法制备陶瓷基复合材料示意图、反应烧结法(图)用此方法制备陶瓷基复合材料除基体材料几乎无收缩外还具有以下优点:增强剂的体积比可以相当大可用多种连续纤维预制体大多数陶瓷基复合材料的反应烧结温度低于陶瓷的烧结温度因此可避免纤维的损伤。

此方法最大的缺点是高气孔率难以避免。

图–反应烧结法制备SiCSiN基复合材料工艺流程、液态浸渍法(图)用此方法制备陶瓷基复合材料化学反应、熔体粘度、熔体对增强材料的浸润性是首要考虑的问题这些因素直接影响着材料的性能。

陶瓷熔体可通过毛细作用渗入增强剂预制体的孔隙。

施加压力或抽真空将有利于浸渍过程。

假如预制体中的孔隙呈一束束有规则间隔的平行通道则可用Poisseuiue方程计算出浸渍高度h:h=(rtcos)式中r是圆柱型孔隙管道半径t是时间是浸渍剂的表面能是接触角是粘度。

图液态浸渍法制备陶瓷基复合材料示意图、直接氧化法(图)按部件形状制备增强体预制体将隔板放在其表面上以阻止基体材料的生长。

熔化的金属在氧气的作用下发生直接氧化反应形成所需的反应产物。

由于在氧化产物中的空隙管道的液吸作用熔化金属会连续不断地供给到生长前沿。

Al空气AlOAl氮气AlN图直接氧化法制备陶瓷基复合材料示意图、溶胶–凝胶(Sol–Gel)法(图)溶胶(Sol)是由于化学反应沉积而产生的微小颗粒(直径nm)的悬浮液凝胶(Gel)是水分减少的溶胶即比溶胶粘度大的胶体。

Sol–Gel法是指金属有机或无机化合物经溶液、溶胶、凝胶等过程而固化再经热处理生成氧化物或其它化合物固体的方法。

该方法可控制材料的微观结构使均匀性达到微米、纳米甚至分子量级水平。

Sol–Gel法制备SiO陶瓷原理如下:Si(OR)HO

Si(OH)ROHSi(OH)SiOHO使用这种方法可将各种增强剂加入基体溶胶中搅拌均匀当基体溶胶形成凝胶后这些增强组元稳定、均匀分布

在基体中经过干燥或一定温度热处理然后压制烧结形成相应的复合材料。

图溶胶–凝胶法制备陶瓷基复合材料示意图、溶胶–凝胶(Sol –Gel)法溶胶–凝胶法也可以采用浆体浸渍法制备增强相预制体(图)。

溶胶–凝胶法的优点是基体成分容易控制复合材料的均匀性好加工温度较低。

其缺点是所制的复合材料收缩率大导致基体经常发生开裂。

图溶胶–凝胶法制备纤维陶瓷基复合材料示意图、化学气相浸渍(CVI)法用CVI法可制备硅化物、碳化物、氮化物、硼化物和氧化物等陶瓷基复合材料。

由于制备温度比较低不需外加压力。

因此材料内部残余应力小纤维几乎不受损伤。

如可在~C制备SiC陶瓷。

其缺点是生长周期长、效率低、成本高、材料的致密度低等。

图ICVI法制备纤维陶瓷基复合材料示意图)ICVI法:又称静态法。

是将被浸渍的部件放在等温的空间反应物气体通过扩散渗入到多孔预制件内发生化学反应并沉积而副产品物气体再通过扩散向外散逸(图)。

在ICVI过程中传质过程主要是通过气体扩散来进行因此过程十分缓慢并仅限于一些薄壁部件。

降低气体的压力和沉积温度有利于提高浸渍深度。

)FCVI法在纤维预制件内施加一个温度梯度同时还施加一个反向的气体压力梯度迫使反应气体强行通过预制件。

在低温区由于温度低而不发生反应当反应气体到达温度较高的区域后发生分解并沉积在纤维上和纤维之间形成基体材料。

在此过程中沉积界面不断由预制件的顶部高温区向低温区推移。

由于温度梯度和压力梯度的存在避免了沉积物将空隙过早的封闭提高了沉积速率(图)。

图FCVI法制备纤维陶瓷基复合材料示意图)FCVI法FCVI的传质过程是通过对流来实现。

可用来制备厚壁部件。

但不适于制作形状复杂的部件。

此外。

在FCVI过程中基体沉积是在一个温度范围内必然会导致基体中不同晶体结构的物质共存从而产生内应力并影响材料的热稳定性。

、其它方法)聚合物先驱体热解法以高分子聚合物为先驱体成型后使高分子先驱体发生热解反应转化为无机物质然后再经高温烧结制备成陶瓷基复合材料。

此方法可精确控制产品的化学组成、纯度以及形状。

最常用的高聚物是有机硅(聚碳硅烷等)。

制备增强剂预制体浸渍聚合物先驱体热解再浸渍再热解……陶瓷粉聚合物先驱体均匀混合模压成型热解、其它方

法)原位复合法利用化学反应生成增强组元晶须或高长径比晶体来增强陶瓷基体的工艺称为原位复合法。

其关键是在陶瓷基体中均匀加入可生成晶须的元素或化合物控制其生长条件使在基体致密化过程中在原位同时生长出晶须或控制烧结工艺在陶瓷液相烧结时生长高长径比的晶相最终形成陶瓷基复合材料。

三、陶瓷基复合材料的界面和界面设计、界面的粘结形式()机械结合()化学结合陶瓷基复合材料往往在高温下制备由于增强体与基体的原子扩散在界面上更易形成固溶体和化合物。

此时其界面是具有一定厚度的反应区它与基体和增强体都能较好的结合但通常是脆性的。

若增强体与基体在高温时不发生反应那么在冷却下来时陶瓷的收缩大于增强体由此产生的径向压应力与界面剪切应力有关:=为摩擦系数一般取~。

、界面的作用陶瓷基复合材料的界面一方面应强到足以传递轴向载荷并具有高的横向强度另一方面要弱到足以沿界面发生横向裂纹及裂纹偏转直到纤维的拔出。

因此陶瓷基复合材料界面要有一个最佳的界面强度。

强的界面粘结往往导致脆性破坏裂纹在复合材料的任一部位形成并迅速扩展至复合材料的横截面导致平面断裂。

这是由于纤维的弹性模量不是大大高于基体因此在断裂过程中强界面结合不产生额外的能量消耗。

若界面结合较弱当基体中的裂纹扩展至纤维时将导致界面脱粘发生裂纹偏转、裂纹搭桥、纤维断裂以至于最后纤维拔出。

所有这些过程都要吸收能量从而提高复合材料的断裂韧性(图)。

图陶瓷基复合材料界面示意图、界面性能的改善为了获得最佳界面结合强度希望避免界面化学反应或尽量降低界面的化学反应程度和范围。

实际当中除选择增强剂和基体在制备和材料服役期间能形成热动力学稳定的界面外就是纤维表面涂层处理。

包括C、SiC、BN、ZrO和SnO等。

纤维表面涂层处理对纤维还可起到保护作用。

纤维表面双层涂层处理是最常用的方法。

其中里面的涂层以达到键接及滑移的要求而外部涂层在较高温度下防止纤维机械性能降解。

四、陶瓷基复合材料的性能、室温力学性能)拉伸强度和弹性模量对陶瓷基复合材料来说陶瓷基体的失效应变低于纤维的失效应变因此最初的失效往往是基体中晶体缺陷引起的开裂。

如图所示材料的拉伸失效有两种:第一:突然失效。

如纤维强度较低界面结合强度高基体较裂纹穿过纤维扩展导致突然失效。

第二:如果纤维较强界面结合较弱基体裂纹沿着纤维扩展。

纤维失效前纤维基体界面在基体的裂纹尖端和尾部脱粘。

因此基体开裂并不导致突然失效材料的最终失效应变大于基体的

失效应变。

图纤维陶瓷基复合材料应力应变曲线示意图)断裂韧性纤维拔出与裂纹偏转是复合材料韧性提高的主要机制。

纤维含量增加阻止裂纹扩展的势垒增加断裂韧性增加。

但当纤维含量超过一定量时纤维局部分布不均相对密度降低气孔率增加其抗弯强度反而降低(图)。

图CFLAS的断裂韧性和弯曲强度随纤维含量的变化)压缩及弯曲强度对于脆性材料用弯曲和压缩试验更能表征材料的强度性能。

)影响因素增强相的体积分数:复合材料的力学性能呈现符合混合定律的线性关系。

但当纤维含量超过一定量时纤维局部分布不均气孔率增加导致材料力学性能偏离混合定律的线性关系。

Phlips等提出如下经验公式修正偏差(图):Em=Em(–)式中Em:有孔隙材料的弹性模量Em:无孔隙材料的弹性模量:基体中的孔隙率。

图连续CF玻璃复合材料的弹性模量与纤维含量的关系热膨胀系数:当基体热膨胀系数大于纤维热膨胀系数时会导致纤维与基体界面结合的减弱甚至脱离。

但适当减弱界面结合则有利于裂纹的扩展或沿晶界偏转或钝化和分散裂纹尖端造成的应力集中。

图微晶玻璃基体的热膨胀系数对复合材料性能的影响密度:弯曲强度和断裂韧性都随复合材料的密度增加而增加。

密度的增加不仅提高了复合材料的强度而且改变了应力应变曲线的形状(图)。

图不同密度的CSiC复合材料的应力位移曲线、ρ=gcm、、ρ=gcm 界面:有碳界面层的CSiC复合材料在断裂中表现出复合材料的典型断裂行为即当应力达到最大值后不是突然下降而是呈梯形降低(见图曲线)。

密度较高而无碳界面层的CSiC复合材料在应力应变曲线上表现为达到最大值后应力曲线缓慢下降(图曲线)。

图不同界面状况复合材料的应力位移曲线颗粒含量和粒径:图SiCP含量对SiCPAlN性能的影响图SiCP粒径对SiCPAlN性能的影响颗粒含量对材料弯曲强度及断裂韧性提高效果不是太大但粒径的影响却较大(图、)。

复合材料的性能随着粒径而增大但随着粒径的进一步增大。

其性能反而下降这是由于材料的致密度下降同时引进了更多的缺陷的缘故。

、高温力学性能)强度图图图、分别为不同温度下SiCFMAS复合材料的力学性能变化。

室温下复合材料的抗弯强度比基体材料高约倍弹性模量提高约倍。

复合材料的抗弯强度至℃保持不变然后强度随温度升高而急剧增加但弹性模量却随着温度升高从室温的GPa降到℃的GPa。

这一变化显然与材料中残余玻璃相随温度升高的变化相关。

)强度图图图为SiCW AlO复合材料的断裂韧性随温度的变化。

随温度升高基体陶瓷的断裂韧性呈下降趋势而复合材料的KIC却保持不变在大于℃之后KIC呈上升趋势。

研究结果表明不仅复合材料的断裂韧性得到提高而且室温力学性能及高温力学性能、抗热冲击性能及抗高温蠕变性能均得到本质上的改善。

图是不同SiCW含量的AlO复合材料的强度随温度的变化。

SiCW的加入增加了韧性及断裂功被归功于裂纹桥联和纤维拔出增韧机制。

)强度连续SiCFLAS复合材料在大气中和在氮气环境中高温加载时表现出不同的抗弯强度。

这是因为在设计材料体系时所持的原则是让基体发生微开裂然后复合材料失效。

因此在℃以上空气中的氧会穿过基体中的微裂纹并易与富碳层发生反应而导致强度明显下降。

SiC颗粒加入到ZTP和YZTP陶瓷后也可使高温强度得到提高。

)蠕变陶瓷材料的稳态蠕变速率可表示为:ε=Aσnexp(ΔQRT)Norton公式式中:ε蠕变应力指数σ施加的应力(蠕变应力)n蠕变应力指数A常数ΔQ蠕变激活能R气体常数T绝对温度。

)蠕变对于陶瓷材料的蠕变来讲若应力指数n为时为位错攀移机制起作用若n为则扩散机制起作用。

对单晶陶瓷通常发生纯位错蠕变对多晶陶瓷则晶界滑移晶粒及晶

界上空位运动和位错机制控制蠕变过程。

大多数陶瓷纤维并不大幅度地改善抗蠕变性能因为许多纤维的蠕变速率比对应的陶瓷的蠕变速率要大得多。

图SiC颗粒ZTP陶瓷的高温蠕变性能)蠕变连续SiCFMAS复合材料在不同应力与温度下的蠕变曲线如图所示。

在较高的温度与应力条件下蠕变速度及变形量都增大。

在相同的应力下℃时SiCW AlO复合材料的蠕变速率小于基体陶瓷。

图为SiC颗粒对ZTC高温蠕变性能的影响。

可以看出℃时MPa的应力下ZTA的蠕变速率明显高于ZTASiCP 复合材料的蠕变速率。

)热冲击性(热震性)材料在经受剧烈的温度变化或在一定起始温度范围内冷热交替作用而不致破坏的能力称为抗热震性(ThermalshockResistance)也称之为耐热冲击性或热稳定性。

抗热震性与材料本身的热膨胀系数、弹性模量、导热系数、抗张强度及材料中气相、玻璃相及其晶相的粒度有关。

图SiCW AlO复合材料的抗热震性能)热冲击性(热震性)大多数陶瓷在经受剧烈的冷热变化时容易发生开裂而破坏。

陶瓷基复合材料改善了材料的抗热震性。

图表明在AlO中加入V ol的SiC晶须后不仅强度提高了一倍而且抗热震性得到明显提高。

在锆刚玉莫来石中加入V ol的BN颗粒后使临界热震性温度从℃

提高到℃。

五、增韧机理颗粒增韧()非相变第二相颗粒增韧)微裂纹增韧影响第二相颗粒增韧效果的主要因素是基体与第二相颗粒的弹性模量、热膨胀系数以及两相的化学相容性。

其中化学相容性是复合的前提。

两相间不能有过度的化学反应同时保证具有合适的界面结合强度。

弹性模量只在材料受外力作用时产生微观应力再分布效应热膨胀系数失配在第二相颗粒及周围基体内部产生残余应力场是陶瓷得到增韧的主要根源。

图)微裂纹增韧假设第二相颗粒与基体不存在化学反应但存在着热膨胀系数的失配由于冷却收缩的不同颗粒将受到一个应力。

当颗粒处于拉应力状态而基体径向处于拉伸状态、切向处于压缩状态时可能产生具有收敛性的环向微裂(图a)当颗粒处于压应力状态而基体径向受压应力切向处于拉应力状态可能产生具有发散性的径向微裂(图b)。

若径向微裂纹向周围分散则更容易相互连通而形成主裂纹。

但在同等条件下容易产生环向微裂纹。

)微裂纹增韧图裂纹在材料中的扩展路径(a:p mb、c:p m)当热膨胀系数p m时裂纹在基体中发展增加了裂纹扩展路径因而增加了裂纹扩展的阻力(图a)当p m时若颗粒在某一裂纹面内则裂纹向颗粒扩展时将首先直接达到颗粒与基

体的界面。

此时如果外力不再增加则裂纹就在此钉扎这就是裂纹钉扎增韧机理的本质。

若外加应力进一步增大裂纹继续扩展或穿过颗粒发生穿晶断裂(图b)或绕过颗粒沿颗粒与基体的界面扩展裂纹发生偏转(图c)。

即使发生偏转因偏转程度较小界面断裂能低于基体断裂能增韧的幅度也较小。

)裂纹偏转和裂纹桥联增韧裂纹偏转是一种裂纹尖端效应是指裂纹扩展过程中当裂纹遇上偏转元(如增强相、界面等)时所发生的倾斜和偏转。

裂纹桥联是一种裂纹尾部效应。

它发生在裂纹尖端靠桥联元(剂)连接裂纹的两个表面并提供一个使裂纹面相互靠近的应力即闭合应力这样导致强度因子随裂纹扩展而增加。

裂纹桥联可能穿晶破坏也有可能出现互锁现象即裂纹绕过桥联元沿晶发展(裂纹偏转)并形成摩擦桥(图)。

裂纹桥联增韧值与桥联元(剂)粒径的平方根成正比。

图裂纹偏转机理()延性颗粒增韧在脆性陶瓷基体中加入第二相延性颗粒能明显提高材料的断裂韧性。

其增韧机理包括由于裂纹尖端形成的塑性变形区导致裂纹尖端屏蔽以及由延性颗粒形成的延性裂纹桥。

当基体与延性颗粒的和E值相等时利用延性裂纹桥可达最佳增

韧效果。

但当和E值相差足够大时裂纹发生偏转绕过金属颗粒增韧效果较差。

()纳米颗粒增强增韧将纳米颗粒加入到陶瓷中时材料的强度和韧性大大改善。

增强颗粒与基体颗粒的尺寸匹配与残余应力是纳米复合材料中的重要增强、增韧机理。

()相变增韧当将氧化锆颗粒加入其它陶瓷基体中时氧化锆的相变使陶瓷的韧性增加。

单斜相(m)ZrO C四方相(t)ZrO C立方相ZrO。

tm转变具有马氏体的特征伴随有的体积膨胀。

这一相变温度正处在室温与烧结温度之间对材料的韧性和强度有很大影响。

ZrO发生tm相变时体积膨胀使基体产生微裂纹增加了材料的韧性但使强度有所下降(图)。

图–ZTA性能随ZrO体积含量的变化()相变增韧如在ZTA (ZrOAlO)中加入某些稳定氧化物(如YO等)则会抑制ZrO的tm 相变。

当从制备温度冷却下来时通过控制晶粒尺寸可以制备出全部为四方相(t)ZrO组成的氧化锆多晶陶瓷(YTZP)。

此时四方ZrO处于亚稳态当材料受外力作用时在应力的诱导下发生tm相变。

相变吸收能量而阻碍裂纹的继续扩展因而不但提高了材料的强度而且提高了韧性(图、)。

由应力诱导相变增韧的韧性增量为:K=zEmr其中r为相变区的宽度z为复合材料中亚稳态ZrO颗粒的体积分数为伴随相变产生的体积应变Em为基体的弹性模量。

()相变增韧图相变增韧示意图图ZTA中应力诱变韧化导致性能随ZrO体积含量的变化、纤维、晶须增韧()裂纹弯曲(Crackbowing)和偏转图裂纹弯曲韧化机理在扩展裂纹尖端应力场中的增强体会导致裂纹发生弯曲(图)从而干扰应力场导致基体的应力强度降低起到阻碍裂纹扩展的作用。

随着增强体长径比和体积比增加裂纹弯曲增韧效果增加。

另外由于纤维周围的应力场基体中的裂纹一般难以穿过纤维而仍按原来的扩展方向继续扩展。

相当来讲它更易绕过纤维并尽量贴近纤维表面扩展即裂纹偏转。

裂纹偏转可绕着增强体倾斜发生偏转或扭转偏转(图a、b)。

偏转后裂纹受的拉应力往往低于偏转前的裂纹而且裂纹的扩展路径增长裂纹扩展中需消耗更多的能量因而起到增韧作用。

()裂纹弯曲(Crackbowing)和偏转一般认为裂纹偏转增韧主要是由于裂纹扭转偏转机制起作用。

裂纹偏转主要是由于增强体与裂纹之间的相互作用而产生。

如在颗粒增强中由于增强体和基体之间的弹性模量或热膨胀系数的不同产生残余应力场则会引起裂纹偏转。

增强体的长径比越大裂纹偏转增韧效果就越好(图c)。

图裂纹偏转增韧原理a:裂纹倾斜偏转b:裂纹扭转偏转c:增强剂长径比对裂纹扭转偏转的影响。

()脱粘(Debonding)复合材料在纤维脱粘后产生了新的表面因此需要能量。

尽管单位面积的表面能很小但所有脱粘纤维总的表面能则很大。

假设纤维脱粘能等于由于应力释放引起的纤维上的应变释放能则每根纤维的脱粘能量Qp为:Qp=(d fulc)Ef其中d:纤维直径lc:纤维临界长度fu:纤维拉伸强度Ef:纤维弹性模量。

考虑纤维体积Vf=(d)l最大脱粘能Qp=(fulcVf)Ef因此纤维体积比大、lc大(即界面强度弱因lc与界面应力成反比)通过纤维脱粘达到的增韧效果最大。

图纤维脱粘()纤维拔出(Pull–out)纤维拔出是指靠近裂纹尖端的纤维在外应力作用下沿着它和基体的界面滑出的现象。

纤维首先脱粘才能拔出。

纤维拔出会使裂纹尖端应力松弛从而减缓了裂纹的扩展。

纤维拔出需外力做功因此起到增韧作用(图)。

纤维拔出需做的功Qp等于拔出纤维时克服的阻力乘以纤维拔出的距离:()纤维拔出(Pull–out)Qp=平均力距离=dl。

当纤维发生断裂此时纤维的最大长度为lc拔出每根纤维所做的最大功为:Qp=dlc=d fulc QpQp=Ef fu。

因Ef fu所以纤维拔出能总大于纤维脱粘能纤维拔出的增韧

效果要比纤维脱粘更强。

因此纤维拔出是更重要的增韧机理。

图纤维拔出示意图()纤维桥接(FiberBridge)对于特定位向和分布的纤维裂纹很难偏转只能沿着原来的扩展方向继续扩展。

这时紧靠裂纹尖端处的纤维并未断裂而是在裂纹两岸搭起小桥(图)使两岸连在一起。

这会在裂纹表面产生一个压应力以抵消外加应力的作用从而使裂纹难以进一步扩展起到增韧作用。

随着裂纹的扩展裂纹生长的阻力增加直到在裂纹尖端形成一定数量的纤维搭桥区。

这时达到一稳态韧化(图)。

图纤维搭桥()纤维桥接(FiberBridge)桥接机制适用于可阻止裂纹尖端、裂纹表面相对运动的任何显微结构特征(颗粒、晶须等)。

图韧性与裂纹扩展的关系日本开发出耐℃以上高温的高强度复合陶瓷材料日本宇都产业公司最近开发出一种能在℃以上高温使用的高强度复合陶瓷材料。

此种新材料是先将氧化铝、氧化钇混合在一起然后将之放入特殊的容器里待其熔化后再精确地控制温度使其冷却凝固。

在此过程中两种原料结合组成具有新结构的材料其熔点可达℃。

将这种新材料置于℃有氧环境下放置℃进行耐氧试验结果是其重量、结构、强度均保持不变。

该陶瓷材料可用于制造喷气发动机或汽轮发电机用叶片。

因叶片耐热性提高故可制造不需冷却的高效发动机和发电机。

第十一章碳碳复合材料(CC)碳碳复合材料概述碳碳(CC)复合材料是由碳纤维及其(碳毡或碳布)增强的碳基复合材料其组成元素只有一个即碳元素。

表–典型三维正交增强CC复合材料性能碳碳复合材料概述如表所示CC具有许多优异的性能。

如密度低、高热导性、低热膨胀系数以及对热冲击不敏感等。

特别是高温下的高强度和模量其强度随着温度的升高而升高以及高断裂韧性、低蠕变等性能使CC成为目前唯一可用于高温达C的高温复合材料(图–)。

图–不同材料比强度与温度的关系对比碳碳复合材料概述图–不同界面的碳碳复合材料应力应变曲线碳碳复合材料概述碳碳复合材料中的碳纤维和基体碳的界面匹配影响其力学行为(图–)。

碳纤维的类型、基体的预固化以及后步工序的类型等决定了界面的结合强度。

当纤维与碳基体的化学与机械键合形成界面结合时在较低的断裂应变时基体中形成的裂纹扩展越过界面引起纤维的断裂此时材料属于脆性断裂而复合材料的强度是由基体断裂应变决定的。

当界面结合相对较弱时材料受载一旦超过基体断裂应变时基体裂纹在界面会引起基体与纤维脱粘而不会装穿过纤维。

这时纤维仍可能继续承受载荷从而呈现出非脆性断裂方式通常称为假塑性断裂。

碳碳复合材料概述碳碳复合材料具有碳元素所特有的耐烧蚀、抗热震、高导热率和低膨胀系数等性能。

其导热性在常温下可与铝合金比拟热膨胀系数远比金属低同时具有最好的生物相容性。

碳碳复合材料另一重要性能是其优异的摩擦磨损性能。

碳碳复合材料中的碳纤维微观结构为乱层石墨结构其摩擦系数比石墨高因而提高了复合材料的摩擦系数。

石墨因其层状结构而具有固体润滑能力可降低摩擦副的摩擦系数。

通过改变基体碳的石墨化程度就可以获得摩擦系数适中而又有足够强度和刚度的碳碳复合材料。

二、碳碳复合材料的制备工艺、碳碳复合材料的预成型体和基体碳预成型体预成型体是一个多孔体系含有大量空隙。

如三维碳碳复合材料中常用的结构的预成型体中的纤维含量仅有也就是说其中空隙就占。

碳碳复合材料的预成型体可分为单向、二维和三维甚至可以是多维方式(图–)大多采用编织方法制备。

在制备圆桶、圆锥或圆柱等预成型体时需要采用计算机控制来进行编织。

预成型体图多维编织的碳碳复合材料预成型体结构预成型体碳碳复合材料预成型体所用碳纤维、碳纤维织物或碳毡等的选择是根据复合材料所制成构件的使用要求来确定的同时要考虑到预成型体与基

体碳的界面配合。

如选择刹车片材料一般多采用非连续的短纤维或碳毡来作增强相以提高刹车片的抗震性而一些受力构件则多采用连续纤维在三维编织预成型体时一般要求选择适于编织、便于紧实并能提供复合材料所需的物理和力学性能的连续纤维。

–基体碳典型的基体碳有热解碳(CVD碳)和浸渍碳化碳。

前者是由烃类气体的气相沉积而成后者是合成树脂或沥青经碳化和石墨化而得。

)CVD碳:主要以来原料有甲烷、丙烷、丙烯、乙炔、天然气等碳氢化合物。

CH(g)C(s)H(g)沉积根据不同的沉积温度可获得不同形态的碳在~C为热解碳~C为热解石墨。

)树脂或沥青碳:碳纤维预制成型体经过浸渍树脂或沥青等浸渍剂后经预固化再经碳化后获得的基体碳。

浸渍剂选择原则如下()碳化率(焦化率):碳化率高的浸渍剂可提高效率减少浸渍次数。

()粘度:要求粘度适当易于浸渍剂浸渍到预制成型体中。

()热解碳化时能形成张开型的裂缝和空隙以利于多次浸渍形成致密的碳碳复合材料。

()碳化后收缩不会破坏预制成型体的结构和形状。

()形成的显微结构有利于碳碳复合材料的性能。

)树脂或沥青碳:沥青是一种多环芳香碳氢化合物的混合物在~

陶瓷的分类及性能

陶瓷材料的力学性能 陶瓷材料 陶瓷、金属、高分子材料并列为当代三大固体材料之间的主要区别在于化学键不同。 金属:金属键高分子:共价键(主价键)范德瓦尔键(次价键) 陶瓷:离子键和共价键。普通陶瓷,天然粘土为原料,混料成形,烧结而成。 工程陶瓷:高纯、超细的人工合成材料,精确控制化学组成。 工程陶瓷的性能:耐热、耐磨、耐腐蚀、绝缘、抗蠕变性能好。 硬度高,弹性模量高,塑性韧性差,强度可靠性差。 常用的工程陶瓷材料有氮化硅、碳化硅、氧化铝、氧化锆、氮化硼等。 一、陶瓷材料的结构和显微组织 1、结构特点 陶瓷材料通常是金属与非金属元素组成的化合物;以离子键和共价键为主要结合键。 可以通过改变晶体结构的晶型变化改变其性能。 如“六方氮化硼为松散的绝缘材料;立方结构是超硬材料” 2、显微组织 晶体相,玻璃相,气相 晶界、夹杂 (种类、数量、尺寸、形态、分布、影响材料的力学性能。 (可通过热处理改善材料的力学性能) 陶瓷的分类 玻璃 — 工业玻璃 (光学,电工,仪表,实验室用);建筑玻璃;日用玻璃 陶瓷 —普通陶瓷日用,建筑卫生,电器(绝缘) ,化工,多孔 ……特种陶瓷 -电容器,压电,磁性,电光,高温 …… 金属陶瓷 -- 结构陶瓷,工具(硬质合金) ,耐热,电工 …… 玻璃陶瓷 — 耐热耐蚀微晶玻璃,光子玻璃陶瓷,无线电透明微晶玻璃,熔渣玻璃陶瓷 … 2. 陶瓷的生产 (1)原料制备(拣选,破碎,磨细,混合)普通陶瓷(粘土,石英,长石等天然材料)特种

陶瓷(人工的化学或化工原料 --- 各种化合物如氧、碳、氮、硼化合物) (2) 坯料的成形 (可塑成形,注浆成形,压制成形) (3)烧成或烧结 3. 陶瓷的性能 (1)硬度 是各类材料中最高的。 (高聚物<20HV,淬火钢500-800HV,陶瓷1000-5000HV) (2)刚度是各类材料中最高的(塑料1380MN/m2,钢MN/m2) (3)强度理论强度很高(E/10--E/5);由于晶界的存在,实际强度比理论值低的多。 2 (E/1000--E/100)。耐压(抗压强度高),抗弯(抗弯强度高),不耐拉(抗拉强度很低比抗压强度低一个数量级)较高的高温强度。 (4)塑性:在室温几乎没有塑性。 (5) 韧性差,脆性大。是陶瓷的最大缺点。 (6) 热膨胀性低。导热性差,多为较好的绝热材料(λ=10-2~10-5w/m﹒K) (7)热稳定性 — 抗热振性(在不同温度范围波动时的寿命)急冷到水中不破裂所能承受的最高温度。陶瓷的抗热振性很低(比金属低的多,日用陶瓷 220 ℃) (8)化学稳定性 :耐高温,耐火,不可燃烧,抗蚀(抗液体金属、酸、碱、盐) (9) 导电性 — 大多数是良好的绝缘体,同时也有不少半导体( NiO , Fe3O4 等) (10) 其它: 不可燃烧,高耐热,不老化,温度急变抗力低。 普通陶瓷

陶瓷基复合材料论文 (1)

陶瓷基复合材料在航天领域的应用 概念:陶瓷基复合材料是以陶瓷为基体与各种纤维复合的一类复合材料。陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。这些先进陶瓷具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。而采用高强度、高弹性的纤维与基体复合,则是提高陶瓷韧性和可靠性的一个有效的方法。纤维能阻止裂纹的扩展,从而得到有优良韧性的纤维增强陶瓷基复合材料。陶瓷基复合材料具有优异的耐高温性能,主要用作高温及耐磨制品。其最高使用温度主要取决于基体特征。 一、陶瓷基复合材料增强体 用于复合材料的增强体品种很多,根据复合材料的性能要求,主要分为以下几种 纤维类增强体 纤维类增强体有连续长纤维和短纤维。连续长纤维的连续长度均超过数百。纤维性能有方向性,一般沿轴向均有很高的强度和弹性模量。 颗粒类增强体 颗粒类增强体主要是一些具有高强度、高模量。耐热、耐磨。耐高温的陶瓷等无机非金属颗粒,主要有碳化硅、氧化铝、碳化钛、石墨。细金刚石、高岭土、滑石、碳酸钙等。主要还有一些金属和聚合物颗粒类增强体,后者主要有热塑性树脂粉末 晶须类增强体

晶须是在人工条件下制造出的细小单晶,一般呈棒状,其直径为~1微米,长度为几十微米,由于其具有细小组织结构,缺陷少,具有很高的强度和模量。 金属丝 用于复合材料的高强福、高模量金属丝增强物主要有铍丝、钢丝、不锈钢丝和钨丝等,金属丝一般用于金属基复合材料和水泥基复合材料的增强,但前者比较多见。 片状物增强体 用于复合材料的片状增强物主要是陶瓷薄片。将陶瓷薄片叠压起来形成的陶瓷复合材料具有很高的韧性。 二、陶瓷基的界面及强韧化理论 陶瓷基复合材料(CMC)具有高强度、高硬度、高弹性模量、热化学稳定性等优异性能,被认为是推重比10以上航空发动机的理想耐高温结构材料。界面作为陶瓷基复合材料重要的组成相,其细观结构、力学性能和失效规律直接影响到复合材料的整体力学性能,因此研究界面特性对陶瓷基复合材料力学性能 的影响具有重要的意义。 界面的粘结形式 (1)机械结合(2)化学结合 陶瓷基复合材料往往在高温下制备,由于增强体与基体的原子扩散,在界面上更易形成固溶体和化合物。此时其界面是具有一定厚度的反应区,它与基体和增强体都能较好的

陶瓷基复合材料综述

浅论陶瓷复合材料的研究现状及应用前景 董超2009107219金属材料工程 摘要 本文主要对陶瓷复合材料的研究现状及应用前景进行了研究,并对当今陶瓷复合材料发展面临的问题进行了概括,希望对陶瓷复合材料的进一步发展起到一定的作用。 本文首先对Al2O3陶瓷复合材料和玻璃陶瓷复合材料的研究进展及发展前景进行了详细的研究。然后对整个陶瓷复合材料的发展趋势及存在的问题进行了分析,得出了在新的时期陶瓷复合材料主要向功能、多功能、机敏、智能复合材料、纳米复合材料、仿生复合材料方向发展;目前复合材料面临的主要问题是基础理论研究问题和新的设计和制备方法问题。 关键词:Al2O3陶瓷复合材料玻璃陶瓷复合材料研究现状应用前景 1. 前言 以粉体为原料,通过成型和烧结等所制得的无机非金属材料制品统称为陶瓷。陶瓷的种类繁多,根据陶瓷的化学组成、性能特点、用途等不同,可将陶瓷分为普通陶瓷和特殊陶瓷两大类。而在许多重要的应用及研究领域,特殊陶瓷是主要研究对象。 陶瓷复合材料是特殊陶瓷的一种。在高技术领域内,对结构材料要求具有轻质高强、耐高温、抗氧化、耐腐蚀和高韧性的特点。陶瓷具有优良的综合机械性能,耐磨性好、硬度高、以及耐热性和耐腐蚀性好等特点。但是它的最大缺点是脆性大。近年来,通过往陶瓷中加入或生成颗粒、晶须、纤维等增强材料,使陶瓷的韧性大大地改善,而且强度及模量也有一定提高。因此引起各国科学家的重视。本文主要介绍了各种陶瓷复合材料的研究现状及其应用前景,并对陶瓷复合材料近年来的发展进行综述。 2.研究现状 随着现代科学技术快速发展,新型陶瓷材料的开发与生产发展异常迅速,新理论、新工艺、新技术和新装备不断出现,形成了新兴的先进无机材料领域和新兴产业。科学技术的发展对材料的要求日益苛刻,先进复合材料已成为现代科学技术发展的关键,它的发展水平是衡量一个国家科学技术水平的一个重要指标,因此世界各国都高度重视其研究和发展。 复合材料的可设计性大,能满足某些对材料的特殊要求,特别是在航空航天技术领域的应用得到迅速发展。陶瓷复合材料的研究,根本目的在于提高陶瓷材料的韧性,提高其可靠性,发挥陶瓷材料的优势,扩大应用领域。本文就几类典型的陶瓷复合材料介绍其研究现状。 2.1Al2O3陶瓷复合材料的研究进展及发展前景 Al2O3陶瓷作为常见陶瓷材料,既具有普通陶瓷耐高温、耐磨损、耐腐蚀、

连续陶瓷基复合材料的研究现状及发展趋势

第27卷第2期 硅 酸 盐 通 报 Vo.l 27 No .2 2008年4月 BULLETI N OF T HE C H INESE CERA M IC S OC IET Y Apr i,l 2008 连续陶瓷基复合材料的研究现状及发展趋势 陈维平,黄 丹,何曾先,王 娟,梁泽钦 (华南理工大学机械工程学院,广州 510640) 摘要:连续陶瓷基复合材料(C4材料)是近年来出现的一种具有全新复合增强方式的陶瓷/金属复合材料。在这种 复合材料中,基体陶瓷增强相具有三维连通的内部结构,因而起增韧作用的金属填充在陶瓷骨架的空隙中,其在空 间上也是三维连通的。实现这种复合结构需要不同于传统的复合材料成型与制备技术。这种复合结构使得连续 陶瓷基复合材料能够将陶瓷与金属各自的性能特点与优点更多的保留在最终的复合材料中;同时,还表现出了与 传统复合材料(颗粒增强复合材料、纤维增强复合材料等)不同的性能特性,具有广泛的应用前景。 关键词:连续陶瓷基复合材料;C4材料;三维连通 中图分类号:TQ174.758.2 文献标识码:A 文章编号:100121625(2008)022******* R esearch and Developm en t Per spective of C o 2con ti nuous C era m ic C o m posites C HE N Wei 2ping,H U A NG Dan,HE Ce ng 2xian,W A NG Juan,LIA NG Z e 2qin (School ofM echan icalE ngi neeri ng ,Sou t h Ch i na Un i versit y ofT echndogy ,Guangzhou 510640,Ch i na) Abstr act :Co 2conti n uous cera m ic co mposites (C4materials )are a ne w class of cera m ic /meta l co mposites w it h ne w ly rei n f orce men t manner ,where the reinf orc i n g cera m ic phase ,as t h e base of the co mposite ,is characterized as the t h ree 2di m ensional i n terpenetrati n g str ucture ;and the m etallic phase is filled i n t h e i n terspaces of the cera m ic net w or k,as the ductile phase of the co mposite .So me untraditi o na l f or m i n g and fabricating technol o gies f or the co mposites are required due to the spec i a l co 2conti n uous i n ter nal structure .The i n terna l structure of i n ter penetrati o n deter m i n es co 2conti n uous cera m ic co mposites can retain more f eatures and advantages of cera m ic and meta l respectively in the fi n al co mposite ,and also ,perf o r m the diff erent characteristics f ro m the traditi o na l co mposites (such as particle re i n f orced co mposites and fi b er reinf orced co mposites)so that this class of co mposites gain the extensive app li c ation perspectives . K ey w ord s :co 2continuous cera m ic co mposite ;C4m aterials ;three 2di m ensional i n terpenetrating 基金项目:国家自然科学基金资助项目(50575076);广东省自然科学基金重点资助项目(粤科基办[2003]07号);教育部博士点基金资助 项目(20040510107) 作者简介:陈维平(19502),男,教授,博士生导师.主要从事高性能金属/陶瓷复合材料的研究.E 2m a i :l m e wpchen@sc u t .edu .cn 1 连续陶瓷基复合材料 连续陶瓷基复合材料(co 2continuous cera m ic co mposites),简称为C4材料,指的是陶瓷增强体具有三维连通骨架结构的陶瓷基复合材料。这种三维网络陶瓷(骨架)/铝合金复合材料由美国俄亥俄州大学的研究人员Bresli n 等发现,他们将这种复合类型的新材料称为连续陶瓷复合材料(co 2continuous cera m ic

陶瓷基复合材料(CMC).

第四节 陶瓷基复合材料(CMC) 1.1概述 工程中陶瓷以特种陶瓷应用为主,特种陶瓷由于具有优良的综合机械性能、耐磨性好、硬度高以及耐腐蚀件好等特点,已广泛用于制做剪刀、网球拍及工业上的切削刀具、耐磨件、 发动机部件、热交换器、轴承等。陶瓷最大的缺点是脆性大、抗热震性能差。与金属基和聚合物基复合材料有有所不同的,是制备陶瓷基复合材料的主要目的之一就是提高陶瓷的韧性。特别是纤维增强陶瓷复合材料在断裂前吸收了大量的断裂能量,使韧性得以大幅度提高。表6—1列出了由颗粒、纤维及晶须增强陶瓷复合材料的断裂韧性和临界裂纹尺寸大小的比较。很明显连续纤维的增韧效果最佳,其次为品须、相变增韧和颗粒增韧。无论是纤维、晶须还是颗粒增韧均使断裂韧性较整体陶瓷的有较大提高,而且也使临界裂纹尺寸增大。

陶瓷基复合材料的基体为陶瓷,这是一种包括范围很广的材料,属于无机化合物纳构远比金属与合金复杂得多。使用最多的是碳化硅、氮化硅、氧化铝等,它们普遍具有耐高温、耐腐蚀、高强度、重量轻和价格低等优点。陶瓷材料中的化学键往注是介于离子键与共价键之间的混合键。 陶瓷基复合材料中的增强体通常也称为增韧体。从几何尺寸上可分为纤维(长、短纤维)、晶须和颗粒三类。碳纤维是用来制造陶瓷基复合材料最常用的纤

维之一。碳纤维主要用在把强度、刚度、重量和抗化学性作为设计参数的构件,在1500霓的温度下,碳纤维仍能保持其性能不变,但对碳纤维必须进行有效的保护以防止它在空气中或氧化性气氛中被腐蚀,只有这样才能充分发挥它的优良性能。其它常用纤维是玻璃纤维和硼纤维。陶瓷材料中另一种增强体为晶须。晶须为具有一定长径比(直径o 3。1ym,长30—lMy”)的小单晶体。从结构上看,晶须的特点是没有微裂纹、位偌、孔洞和表面损伤等一类缺陷,而这些缺陷正是大块晶体中大量存在且促使强度下降的主要原因。在某些情况下,晶须的拉伸强度可达o.1Z(Z为杨氏模量),这已非常接近十理论上的理想拉伸强度o.2Z。而相比之下.多晶的金属纤维和块状金属的拉伸强度只有o.025和o.o01f。在陶瓷基复合材料使用得较为普遍的是SiC、Al2O3、以及Si3N4N晶须。颗粒也是陶瓷材料中常用的一种增强体,从几何尺寸上看、它在各个方向上的长度是大致相同的,—般为几个微米。通常用得较多的颗粒也是SiC、Al2O3、以及Si3N4N。颗粒的增韧效果虽不如纤维和晶须,但如恰当选择颗粒种类、粒径、含量及基体材料,仍可获得一定的韧化效果,同时还会带来高温强度,高温蠕变性能的改善。所以,颗粒增韧复合材料同样受到重视并对其进行了一定的研究。 在陶瓷材料中加入第二相纤维制成的复合材料是纤维增强陶瓷基复合材料,这是改善陶瓷材料韧性酌重要手段,按纤维排布方式的不同,又可将其分为单向排布长纤维复合材料和多向排布纤维复合材料。单向排布纤维增韧陶瓷基复合材料的显著特点是它具有各向异性,即沿纤维长度方向上的纵向性能要大大高于其横向性能。在这种材料中,当裂纹扩展遇到纤维时会受阻.这样要使裂纹进一步扩展就必须提高外加应力。图7—15为这一过程的示意图。当外加应力进一步提高时.由于基体与纤维间的界面的离解,同时又由于纤维的强度高于基体的强

地砖种类及优缺点

地砖一般可分为:抛光砖、玻化砖、釉面砖、马赛克等 一、釉面砖 1、顾名思义,釉面砖就是砖的表面经过烧釉处理的砖。它基于原材料的分别,可分为两种:1) 陶制釉面砖,即由陶土烧制而成,吸水率较高,强度相对较低。其主要特征是背面颜色为红色。 2) 瓷制釉面砖,即由瓷土烧制而成,吸水率较低,强度相对较高。其主要特征是背面颜色是灰白色。 要注意的是,上面所说的吸水率和强度的比较都是相对的,目前也有一些陶制釉面砖的吸水率和强度比瓷制釉面砖好的。 2、釉面砖的釉面根据光泽的不同,还可以分为下面两种: 1) 亮光釉面砖。适合于制造"干净"的效果。 2) 哑光釉面砖。适合于制造"时尚"的效果。 3、常见问题 釉面砖是装修中最常见的砖种,由于色彩图案丰富,而且防污能力强,被广泛使用于墙面和地面之中,常见的质量问题主要有两方面: 1) 龟裂 龟裂产生的根本原因是坯与釉层间的应力超出了坯釉间的热膨胀系数之差。当釉面比坯的热膨胀系数大,冷却时釉的收缩大于坯体,釉会受拉伸应力,当拉伸应力大于釉层所能承受的极限强度时,就会产生龟裂现象。 2) 背渗 不管那一种砖,吸水都是自然的,但当坯体密度过于疏松时,就不仅是吸水的问题了,而是渗水泥的问题。即水泥的污水会渗透到表面。 4、常用规格 正方形釉面砖有152×152mm、200×200mm、长方形釉面砖有152× 200mm、200×300mm等,常用的釉面砖厚度5mm及6mm。 二、通体砖 通体砖的表面不上釉,而且正面和反面的材质和色泽一致,因此得 名。 通体砖是一种耐磨砖,虽然现在还有渗花通体砖等品种,但相对来说, 其花色比不上釉面砖。由于目前的室内设计越来越倾向于素色设计,所以 通体砖也越来越成为一种时尚,被广泛使用于厅堂、过道和室外走道等装 修项目的地面,一般较少会使用于墙面,而多数的防滑砖都属于通体砖。 通体砖常有的规格有300x300mm、400x400mm、500x500mm、600x600mm、 800x800mm等等。 三、抛光砖 抛光砖就是通体坯体的表面经过打磨而成的一种光亮的砖种。抛光砖属于通体砖的一种。相对于通体砖的平面粗糙而言,抛光砖就要光洁多了。抛光砖性质坚硬耐磨,适合在除洗手间、厨房和室内环境以外的多数室内空间中使用。在运用渗花技术的基础上,抛光砖可以做出各种仿石、仿木效果。 也许是业内的大意,也许是业内的故意,抛光砖却留下了一个致命的缺点:易脏。这是抛光砖在抛光时留下的凹凸气孔造成的,这些气孔会藏污纳垢,以致抛光砖谈污色变,甚至一些茶水倒在抛光砖上都回天无力。

高温结构陶瓷基复合材料的研究现状与展望--...

高温结构陶瓷基复合材料的研究现状与展望 摘要概述了国外航空发动机用高温结构陶瓷基复合材料的研究与应用现状及发展趋势,分析了目前研究中存在的问题及其解决办法,确定了今后的研究目标与方向。 关键词陶瓷基复合材料高温结构材料力学性能应用 1 前言 为了提高航空发动机的推重比和降低燃料消耗,最根本的措施是提高发动机的涡轮进口温度,而涡轮进口温度与热端部件材料的最高允许工作温度直接相关。50 至60 年代,发动机热端部件材料主要是铸造高温合金,其使用温度为800~900 ℃;70 年代中期,定向凝固超合金开始推广,其使用温度提高到 接近1000 ℃; 进入80 年代以后,相继开发出了高温单晶合金、弥散强化超合金以及金属间化合物等,并且热障涂层技术得到了广泛的应用,使热端部件的使用温度提高到1200~1300 ℃,已接近这类合金 熔点的80 % ,虽然通过各种冷却技术可进一步提高涡轮进口温度,但作为代价降低了热效率,增加了结 构复杂性和制造难度,而且对小而薄型的热端部件难以进行冷却,因而再提高的潜力极其有限[1 ] 。陶瓷基复合材料正是人们预计在21 世纪中可替代金属及其合金的发动机热端结构首选材料。 近20 年来,世界各工业发达国家对于发动机用高温结构陶瓷基复合材料的研究与开发一直十分重视,相继制定了各自的国家发展计划,并投入了大量的人力、物力和财力,对这一新型材料寄予厚望。如美国NASA 制定的先进高温热机材料计划(HITEMP) 、DOE/ NASA 的先进涡轮技术应用计划(ATTAP) 、美国国家宇航计划(NASP) 、美国国防部关键技术计划以及日本的月光计划等都把高温结构陶瓷基复合材料作为重点研究对象,其研制目标是将发动机热端部件的使用温度提高到1650 ℃或更高[2 ,3 ] ,从而提高发动机涡轮进口温度,达到节能、减重、提高推重比和延长寿命的目的,满足军事和民用热机的需要。 2 国内外应用与研究现状 由于陶瓷材料具有高的耐磨性、耐高温和抗化学侵蚀能力,国外目前已将其应用于发动机高速轴承、活塞、密封环、阀门导轨等要求转速高和配合精度高的部件。在航空发动机高温构件的应用上,到目前为止已报道的有法国将CVI 法SiC/Cf 用于狂风战斗机M88 发动机的喷嘴瓣以及将SiC/ SiCf 用于幻影2000 战斗机涡轮风扇发动机的喷管内调节片[4 ] 。 此外,有许多陶瓷基复合材料的发动机高温构件正在研制之中。如美国格鲁曼公司正研究跨大气层高超音速飞机发动机的陶瓷材料进口、喷管和喷口等部件,美国碳化硅公司用Si3N4/ SiCW制造导弹发动机燃气喷管,杜邦公司研制出能承受1200~1300 ℃、使用寿命达2000h 的陶瓷基复合材料发动机部件等[5 ,6 ] 。目前导弹、无人驾驶飞机以及其它短寿命的陶瓷涡轮发动机正处在最后研制阶段,美国空军材料实验室的研究人员认为[7 ] ,1204~1371 ℃发动机用陶瓷基复合材料已__经研制成功。由于提高了燃烧温度,取消或减少了冷却系统,预计发动机热效率可从目前的26 %提高到46 %。英国罗—罗公司认为,未来航空发动机高压压气机叶片和机匣、高压与低压涡轮盘及叶片、燃烧室、加力燃烧室、火焰稳定器及排气喷管等都将采用陶瓷基复合材料。预计在21 世纪初, 陶瓷基复合材料的使用温度可提高到1650 ℃或更高。 3 研究方向与发展趋势 陶瓷虽然具有作为发动机热端结构材料的十分明显的优点,但其本质上的脆性却极大地限制了它的推广应用。为了克服单组分陶瓷材料缺陷敏感性高、韧性低、可靠性差的缺点,材料科学工作者进行了大量的研究以寻找切实可行的增韧方法[8 ,9 ] 。增韧的思路经历了从“消除缺陷”或减少缺陷尺寸、减少缺陷数量,发展到制备能够“容忍缺陷”,即对缺陷不敏感的材料。目前常见的几种增韧方式主要有相变增韧、颗粒(晶片) 弥散增韧、晶须(短切纤维) 复合增韧以及连续纤维增韧补强等。此外还可通过材料结构的改变来达到增韧的目的,如自增韧结构、仿生叠层结构以及梯度功能材料等。由于连续纤

陶瓷基复合材料

复合材料习题 第七章 一、如何改善陶瓷的强度? 减少陶瓷内部和表面的裂纹: 含有裂纹是材料微观结构的本征特性。微观夹杂、气孔、微 裂纹等都能成为裂纹源,材料对表面裂纹(划伤、擦伤)也 十分敏感。 提高断裂韧性(K IC): 采用复合化的途径,添加陶瓷粒子、纤维或晶须,引入各种 增韧机制(增加裂纹的扩散阻力及裂纹断裂过程消耗的能 量),可提高陶瓷的韧性。 二、简述氮化硅陶瓷的烧结方法及其特点。 氮化硅陶瓷中,Si-N是高强度共价键,难以烧结。氮化硅陶瓷有两种烧结方法:1、反应烧结: 硅粉、氮化硅粉混合预成型预氮化(1200℃)二次氮化(1350-1450℃)反应烧结氮化硅陶瓷。 Si3N4形成时伴随21.7%的体积膨胀,获得无收缩烧结氮化硅。 2、热压烧结: 粉末状Si3N4、烧结助剂MgO(1wt%)等,在石墨坩埚中,通过感应加热、单向加压烧结(1650-1850℃,15-30MPa,1-4h)。 MgO的作用:与SiO2膜作用生成熔融硅酸镁,使氮化硅高度致密化。 热压烧结氮化硅只能制备形状简单的(如圆柱形)实体坯件,其制品须经过机械加工才能达到要求的形状和尺寸。 三、简述陶瓷基复合材料的特点及制造步骤。 陶瓷基复合材料的特点:E f和E m的数量级相当;陶瓷基体的韧性有限;增强材 料与陶瓷基体之间的热膨胀系数不匹配、化学相容性问题突出。 陶瓷基复合材料的制造通常分为两个步骤:将增强材料掺入未固结(或粉末状) 的基体材料中排列整齐或均匀混合;运用各种加工条件在尽量不破坏增强材料和 基体性能的前提下制成复合材料制品。 四、简述连续纤维增强陶瓷基复合材料的料浆浸渍-热压烧结工艺及其优、缺点。料浆浸渍-热压烧结工艺:纤维通过含有超细陶瓷基体粉末的料浆使之浸渍,浸 挂料浆的纤维缠绕在卷筒上,烘干、切割,得到纤维无纬布;纤维无纬布裁剪、 铺层排列、热压烧结得到陶瓷基复合材料。

瓷砖的分类及各种种类的优缺点

瓷砖的分类 瓷砖按工艺分为:抛光砖、玻化砖、釉面砖、仿古砖、陶瓷锦砖、通体砖 一、抛光砖:抛光砖就是通体砖坯体的表面经过打磨/抛光处理而成的一种光亮的砖,属于通体砖的一种。相对通体砖而言,抛光砖的表面要光洁得多。抛光砖坚硬耐磨,适合在除洗手间、厨房以外的多数室内空间中使用。在运用渗花技术的基础上,抛光砖可以做出各种仿石、仿木效果。抛光砖易脏,防滑性能不很好。 ⑴、抛光砖的优点: 第一、无放射元素:天然石材属矿物质,未经高温烧结,故含有个别微量放射性元素,长期接触会对人体有害;抛光砖不会对人体造成伤害; 第二、基本可控制无色差:天然石材由于成岩时间、岩层深浅不同色差较大,抛光砖经精心调配,同批产品花色一致,基本无色差; 第三、抗弯曲强度大:天然石材由于自然形成,成材时间、风化等不尽相同,导致致密程度、强度不一;抛光砖由数千吨液压机压制,再经1200℃以上高温烧结,强度高; 第四、砖体薄、重量轻:天然石材因强度低,故加工厚度较大,笨重,增加了楼层建筑物的荷重,形成潜在威胁,成本上升,并且增加了运输、铺贴等困难。 ⑵、抛光砖的缺点: 有一个致命的缺点就是易脏,这是抛光砖在抛光时留下的凹凸气孔造成的。这些气孔会藏污纳垢,甚至一些茶水倒在抛光砖上都回天无力。也许业界意识到了这点,后来一些质量好的抛光砖在出厂时都加了一层防污层。

⑶、如何保养抛光砖: 1、定期中性清洁剂清洁表面、清除一般污渍,不可用任何强酸性的清洁剂,如洁厕净清洁洁厕净当时的清洁效果的确很好,但同时也烧坏了抛光砖的晶体层表面、使毛孔加大,从第二天开始,就变得越来越黑了,因为表层已经“烧坏”了,不抗污了。 2、中性晶面剂晶面护理。 3、特殊污渍如茶渍、果渍、咖啡渍、墨渍等.可采用高纯度的含量为27.5%以上的H2O2配合纸巾敷盖、浸泡2-3小时就能清除。 二、玻化砖:⑴、玻化砖其实就是全瓷砖。因为制造工艺的区别,其致密程度要比一般地砖更高,其表面光洁但又不需要抛光,所以不存在抛光气孔的问题。玻化砖是一种强化的抛光砖,它采用高温烧制而成。质地比抛光砖更硬更耐磨。区分玻化砖与抛光砖的主要区别就是吸水率。(吸水率越低,玻化程度越好,产品理化性能越好。)⑵、玻化砖是通体砖坯体的表面经过打磨而成的一种光亮的砖,属通体砖的一种。吸水率低于0.5%的陶瓷都称为玻化砖,抛光砖吸水率低于0.5%也属玻化砖(高于0.5%就只能是抛光砖不是玻化砖),然后将玻化砖进行镜面抛光即得玻化抛光砖,因为吸水率低的缘故其硬度也相对比较高,不容易有划痕。⑶、玻化砖是由石英砂、泥按照一定比例烧制而成,然后经打磨光亮但不需要抛光,表面如玻璃镜面一样光滑透亮,是所有瓷砖中最硬的一种,其在吸水率、边直度、弯曲强度、耐酸碱性等方面都优于普通釉面砖、抛光砖及一般的大理石。

瓷砖种类及其优缺点知识简述精编版

瓷砖种类及其优缺点知 识简述 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

按国标-吸水率分类 共分为五类: 1、瓷质砖:吸水率小于等于0.5%; 2、2、炻瓷质:吸水率大于0.5%小于等于3%; 3、3、细炻质:吸水率大于3%小于等于6%; 4、 5、4、炻质砖:吸水率大于6%小于等于10%; 6、陶质砖:吸水率大于10%。 排序: 陶质砖>10%≥炻质砖大于6%≥细炻质大于3%≥炻瓷质大于0.5≥瓷质砖 应用:客厅地面一般宜选择瓷质砖或炻瓷砖,这种砖强度和耐磨性都较高,不易吸水变形或出现裂纹; 应用:厨房和卫生间地面,选择细炻砖或炻质砖较好,这两种砖有一定的吸水率,有利于地面干燥,同时也具有较好的强度。 按铺贴位置分类 内墙砖 外墙砖 地砖 按工艺分类 陶质釉面砖 ①釉面砖 瓷质釉面砖 简析: 釉面砖 优点:色彩和图案要更丰富,防污能力也更强。 缺点:不过耐磨性却不比抛光砖,因为表面上是釉料。 应用:釉面砖一般用于厨房和卫生间 陶质釉面砖: 由陶土烧制而成, 特性:吸水率较高,一般强度相对较低,主要特征是背面为红色; 瓷质釉面砖: 由瓷土烧制而成

特性:吸水率较低,一般强度相对较高,主要特征是背面为灰白色。 区分: 光泽上又分为亚光和亮光,厨房多选择亮光 玻化砖和釉面砖的区别: 在硬度上,吸水率高于0.5%的就是釉面砖,低于0.5%的就是玻化砖。) 抛光砖 ②通体砖 (表里如一) 玻化砖 简析: 通体砖: 是不上釉的,因材质正反面都一样而得名。 通常来说,通体砖比较耐磨的,但是没有釉面砖的花色丰富。 种类上也有防滑、抛光和渗花之分。 优点: 第一.通体砖的表面不上釉,正面和反面的材质和色泽一致,因而很出名。 第二.第二.通体砖经济又实用,所以在厨房里用得比较多。 第三.通体砖是一种耐磨砖,虽然现在还有渗花通体砖等品种,因此通体砖也越来越成为一种时尚,被广泛使用于厅堂、过道和室外走道等装修。第四.通体砖很能防潮。 第五.在厨房装修地面使用通体砖时,当其沾有油渍,可以用一般的清洁剂和金属丝擦洗,不会在地面上产生任何细小划痕或者污渍。 缺点: 第一.通体砖是经打磨后,毛气孔暴露在外,油污、灰尘等容易渗入。 第二.通体砖的吸水率偏高,污物尘土渗入砖体所致,一旦渗入是擦不掉的。第三.由于砖体表面存在开放性孔隙,容易吸纳污物和划痕,使得表面发黑、发黄、失去光泽,于是“瓷砖翻新”成为清洁市场的一大难题。 第四.通体砖由于表面不上釉,因此其装饰效果较差。 应用:厅堂和过道等地面,很少有人会用在墙面上。 抛光砖: 优点:表面光洁,坚硬耐磨,在运用渗花技术的基础上,可以做出各种仿石、仿木效果,无色差,弯曲强度大,砖体薄、重量轻。 缺点:易脏,防滑性能不很好,在抛光时留下的凹凸气孔造成的。这些气孔会藏污纳垢,所以在出厂时都加了一层防污层。 应用:适合在除洗手间、厨房以外的多数室内空间中使用。

装饰材料种类及其特点

装饰材料种类及其特点 装饰材料是指铺设或涂装在建筑物表面,包括内、外表面起装饰效果的材料。装饰材料是集材料、工艺、造型设计、色彩、美学于一身的材料。它涉及的范围很广,不但涉及到传统的建筑材料,如石材、木材、陶瓷等,还涉及到化工建材、塑料建材、纺织建材、冶金建材等各种新型建筑材料,品种已达几万种之多,因此对其进行分类的方法也很多。 若按装饰材料的化学性质可将其划分为有机装饰材料(如建筑塑料类的壁纸、地板、胶粘剂及有机高分子涂料等)和无机装饰材料两大类。其中无机装饰材料又分为金属装饰材料(如铝合金、不锈钢、铜等)和非金属装饰材料(如饰面石材、陶瓷、玻璃等)。但实际中为使用方便起见,常接建筑物的装饰部位,来对装饰材料分类。 外墙装饰材料: 外墙装饰是建筑装饰的重要内容之一,其目的在于提高墙体的抵抗自然界中各种因素如灰尘、雨雪、冰冻、日晒等侵袭破坏的能力,并与墙体结构一起共同满足保温、隔热、隔声、防水、美化等功能要求。所以外墙装饰材料应兼顾保护墙体和美化墙体的两重功能。常用的外墙装饰材料有: 外墙涂料类:涂料是指涂敷于物体表面能与基层牢固粘结并形成完整而坚韧保护膜的材料。建筑涂料是现代建筑装饰材料较为经济的一种材料,施工简单、工期短、工效高、装饰效果好、维修方便。外墙涂料具有装饰性良好、耐污染耐老化、施工维修容易和价格合理的特点。 陶瓷类装饰材料:陶瓷外墙面砖坚固耐用,色彩鲜艳而具有丰富的装饰效果,并具有易清洗、防火、抗水、耐磨、耐腐蚀和维修费用低的优点。 建筑装饰石材:包括天然饰面石材(大理石、花岗石)和人造石材。天然饰面石材装饰效果好,耐久,但造价高。人造石材具有重量轻、强度高、耐腐蚀、价格低、施工方便等优点。玻璃制品具有控制光线调节热量、节约能源、改善建筑物环境、增加美感等优点。包括玻璃锦砖、釉面玻璃、钢化玻璃、彩色玻璃等。金属装饰板材综合经济效益显著。 碎屑饰面:包括水刷石、干粘石。剁斧石等。碎屑饰面施工方便、经济耐用。 内墙装饰材料: 内墙装饰是室内装饰的一部分,它兼顾装饰室内空.间、满足使用要求和保护结构等多种功能。常用的内墙装饰材料有:内墙涂料类:种类很多,颜色多样,装饰效果好,可满足不同的使用环境要求。镜糊类:指壁纸、墙布类装饰材料。婊糊类装饰具有颜色丰富、花样繁多、可擦洗、耐污染、粘贴方便等优点。饰面石材:天然饰面石材中用于内墙装饰的是大理石,各种人造饰面板(人造大理石、预制水磨石板)也广泛用于内墙装饰。釉面砖:常见的釉面砖有白色、彩色、印花彩色、彩色拼图及彩色壁画等多种,釉面砖表面光滑、美观、易清洁、抗水、防水。刷浆类材料:适用于内墙刷浆工程的材料有石灰浆、大白浆、色粉浆、可赛银浆等。刷浆与涂料相比,价格低廉但不耐久。内墙饰面板:有塑料贴面板、纤维板、金属饰面板、胶合板饰面板等。 地面装饰材料: 地面装饰材料应具有安全性(即地面使用时的稳定性和安全性,如阻燃、防滑、电绝缘等)、耐久性、舒适性(指行走舒适有弹性、隔声吸音等)、装饰性。常用的地面装饰材料有如下几种。 木地板:是一种传统的地面材料。木地板古朴大方、有弹性行走舒适、美观隔声、价格较高,是一种较高级的地面装饰材料。 石材:铺地用石材主要是天然大理石和花岗石。它们高雅华丽,装饰效果好,但价格贵,

陶瓷基复合材料的制备原理与工艺

材料制备原理课程论文 题目陶瓷基复合材料的制备原理与工艺 学院材料科学与工程学院 专业班级 学生姓名 2012 年3 月28日

陶瓷基复合材料的制备原理与工艺 前言:科学技术的发展对材料提出了越来越高的要求,陶瓷基复合材料由于在破坏过程中表现出非脆性断裂特性,具有高可靠性,在新能源、国防军工、航空航天、交通运输等领域具有广阔的应用前景。 陶瓷基复合材料是在陶瓷基体中引入第二相材料,使之增强、增韧的多相材料,又称为多相复合陶瓷或复相陶瓷。陶瓷基复合材料是2O世纪8O年代逐渐发展起来的新型陶瓷材料,包括纤维(或晶须)增韧(或增强)陶瓷基复合材料、异相颗粒弥散强化复相陶瓷、原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料。其因具有耐高温、耐磨、抗高温蠕变、热导率低、热膨胀系数低、耐化学腐蚀、强度高、硬度大及介电、透波等特点,在有机材料基和金属材料基不能满足性能要求的工况下可以得到广泛应用,成为理想的高温结构材料。 连续纤维增强复合材料是以连续长纤维为增强材料,金属、陶瓷等为基体材料制备而成。金属基复合材料是以陶瓷等为增强材料,金属、轻合金等为基体材料而制备的。从20世纪60年代起各国都相继对金属基复合材料开展了大量的研究,因其具有高比强度、高比模量和低热膨胀系数等特点而被应用于航天航空及汽车工业。陶瓷材料具有熔点高、密度低、耐腐蚀、抗氧化和抗烧蚀等优异性能,被广泛用于航天航空、军事工业等特殊领域。但是陶瓷材料的脆性大、塑韧性差导致了其在使用过程中可靠性差,制约了它的应用范围。而纤维增强陶瓷基复合材料方面克服了陶瓷材料脆性断裂的缺点,另一方面保持了陶瓷本身的优点。 1陶瓷基复合材料的基本介绍和种类 虽然用于纤维增强陶瓷基复合材料的纤维种类较多.但迄今为止,能够真正实用的纤维种类并不多一现简要介绍如下: 第一类为氧化铝系列(包括莫来石)纤维一这类纤维的高温抗氧化性能优良,有可能用于14000C以上的高温环境.但目前作为FRCMCS的增强材料主要存在以下两个问题:一是高温下晶体相变、晶粒粗化以及玻璃相的蠕变导致纤维的高温强度下降;二是在高温成型和使用过程中,氧化物纤维易与陶瓷基体(尤其足氧化物陶瓷)形成强结合的界面,导致FRCMCS 的脆性破坏,丧失了纤维的补强增韧作用。 第二类为碳化硅系列纤维目前制备碳化硅纤维的方法主要有两种:一足化学气相沉积法(CVD):用这种方法制备的碳化硅纤维,其高温性能好,但由于直径太大(大于100um),不利于制备形状复杂的FRCMCS构件,且价格昂贵,因而其应用受到很大限制。二足有机聚合物先驱体转化法。在这种方法制备的纤维中,最典型的例子是日本碳公司生产的Nicalon 和Tyranno等纤维。这种纤维的共同特点是,纤维中不同程度地含有氧和游离碳杂质,从而影响纤维的高温性能。最近,H本碳公司生产的低含氧量碳化硅纤维(Hi.Nicalon)具有较好的高温稳定性,其强度在1500~1600℃温度下变化不大。 第三类为氮化硅系列纤维。它们实际卜是由Si、N、C和0等组成的复相陶瓷纤维,现已有商品出售。这类纤维也是通过有机聚合物先驱体转化法制备的,日前也存存着与先驱体碳化硅纤维同样的问题,因而其性能与先驱体碳化硅纤维相近。 第四类为碳纤维。碳纤维已有三十余年的发展历史,它是目前开发得最成熟,性能最好的纤维之一,已被广泛用作复合材料的增强材料。其高温性能非常好,在惰性气氛中,2000~C

陶瓷基复合材料

河南农业大学机电工程学院《非金属材料》课程论文 陶瓷基复合材料 姓名: 学号: 专业班级: 论文方向: 任课教师:

陶瓷基复合材料 摘要:陶瓷基复合材料是以陶瓷为基体与各种纤维复合的一类复合材料。陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。这些先进陶瓷具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。而采用高强度、高弹性的纤维与基体复合,则是提高陶瓷韧性和可靠性的一个有效的方法。纤维能阻止裂纹的扩展,从而得到有优良韧性的纤维增强陶瓷基复合材料。 陶瓷基复合材料具有优异的耐高温性能,主要用作高温及耐磨制品。其最高使用温度主要取决于基体特征。陶瓷基复合材料已实用化或即将实用化的领域有刀具、滑动构件、发动机制件、能源构件等。法国已将长纤维增强碳化硅复合材料应用于制造高速列车的制动件,显示出优异的摩擦磨损特性,取得满意的使用效果。 正文: 陶瓷基复合材料已实用化或即将实用化的领域有刀具、滑动构件、发动机制件、能源构件等。法国已将长纤维增强碳化硅复合材料应用于制造高速列车的制动件,显示出优异的摩擦磨损特性,取得满意的使用效果。 连续纤维补强陶瓷基复合材料(简称CFCC)是将耐高温的纤维植入陶瓷基体中形成的一种高性能复合材料。由于其具有高强度和高韧性,特别是具有与普通陶瓷不同的非失效性断裂方式,使其受到世界各国的极大关注。连续纤维增强陶瓷基复合材料已经开始在航天航空、国防等领域得到广泛应用。20世纪70年代初,J Aveston[2]在连续纤维增强聚合物基复合材料和纤维增强金属基复合材料研究基础上,首次提出纤维增强陶瓷基复合材料的概念,为高性能陶瓷材料的研究与开发开辟了一个方向。随着纤维制备技术和其它相关技术的进步,人们逐步开发出制备这类材料的有效方法,使得纤维增强陶瓷基复合材料的制备技术日渐成熟。20多年来,世界各国特别是欧美以及日本等对纤维增强陶瓷基复合材料的制备工艺和增强理论进行了大量的研究,取得了许多重要的成果,有的已经达到实用化水平。如法国生产的“Cerasep”可作为“Rafale”战斗机的喷气发动机和“Hermes”航天飞机的部件和内燃机的部件[4];SiO2纤维增强SiO2复合材料已用作“哥伦比亚号”和“挑战者号”航天飞机的隔热瓦[5]。由于纤维增强

陶瓷材料的分类及性能

陶瓷材料的力学性能 高分子091 项淼学号17 陶瓷材料 陶瓷、金属、高分子材料并列为当代三大固体材料 之间的主要区别在于化学键不同。 金属:金属键 高分子:共价键(主价键)+范德瓦尔键(次价键) 陶瓷:离子键和共价键。 普通陶瓷,天然粘土为原料,混料成形,烧结而成。 工程陶瓷:高纯、超细的人工合成材料,精确控制化学组成。 工程陶瓷的性能: 耐热、耐磨、耐腐蚀、绝缘、抗蠕变性能好。 硬度高,弹性模量高,塑性韧性差,强度可靠性差。 常用的工程陶瓷材料有氮化硅、碳化硅、氧化铝、氧化锆、氮化硼等。 一、陶瓷材料的结构和显微组织 1、结构特点 陶瓷材料通常是金属与非金属元素组成的化合物;以离子键和共价键为主要结合键。 可以通过改变晶体结构的晶型变化改变其性能。 如“六方氮化硼为松散的绝缘材料;立方结构是超硬材料” 2、显微组织 晶体相,玻璃相,气相 晶界、夹杂 (种类、数量、尺寸、形态、分布、影响材料的力学性能。 (可通过热处理改善材料的力学性能) 陶瓷的分类 ※玻璃—工业玻璃(光学,电工,仪表,实验室用);建筑玻璃;日用玻璃 ※陶瓷—普通陶瓷--日用,建筑卫生,电器(绝缘),化工,多孔…… 特种陶瓷--电容器,压电,磁性,电光,高温…… 金属陶瓷--结构陶瓷,工具(硬质合金),耐热,电工…… ※玻璃陶瓷—耐热耐蚀微晶玻璃,光子玻璃陶瓷,无线电透明微晶玻璃,熔渣玻璃陶瓷… 2. 陶瓷的生产 (1)原料制备(拣选,破碎,磨细,混合) 普通陶瓷(粘土,石英,长石等天然材料) 特种陶瓷(人工的化学或化工原料--- 各种化合物如氧、碳、氮、硼化合物) (2)坯料的成形(可塑成形,注浆成形,压制成形) (3)烧成或烧结 3. 陶瓷的性能 (1)硬度是各类材料中最高的。 (高聚物<20HV,淬火钢500-800HV,陶瓷1000-5000HV) (2)刚度是各类材料中最高的(塑料1380MN/m2,钢207000MN/m2) (3)强度理论强度很高(E/10--E/5);由于晶界的存在,实际强度比理论值低的多。

瓷砖的种类和各自特点

釉是什么? 釉是覆盖在陶瓷制品表面的无色或有色的玻璃质薄层。是用矿物原料 原料可先制成熔块)经过研磨制成釉浆,施于坯体表面,经一定温度煅烧而成。能增加制品的机械强度、热稳定性和电介强度,还有美化器物、便于拭洗、不被尘土腥秽侵蚀等特点。 渗花通体砖、玻化砖、防滑地砖之类名称,却又不明白其中的涵义。为此,我们特地请教有关专家,请他们将这些名词一一破解: 釉面砖:指砖表面烧有釉层的瓷砖。这种砖分为两大类:一是用陶土烧制的,因吸水率较高而必须烧釉,所以确切地说应该叫“磁砖”,这种砖的强度较低,现在很少使用;另一种是用瓷土烧制的,为了追求装饰效果也烧了釉,这种瓷砖结构致密、强度很高、吸水率较低、抗污性强,价格比陶土烧制的瓷砖稍高。瓷土烧制的釉面砖,目前广泛使用于家庭装修,有80%的购买者都用这种瓷砖作为地面装饰材料。 分辨这两种砖的诀窍很简单:陶土烧制的瓷砖背后是红色的,瓷土烧制的砖背后是白色的。在用陶土烧制的瓷砖中,西班牙生产的墙地砖因其独特的装饰效果,目前在北京很盛行,但这种砖的价格较高,一般用于中高档家庭装修。

通体砖:这是一种不上釉的瓷质砖,有很好的防滑性和耐磨性。一般我们所说的“防滑地砖”,大部分是通体砖。由于这种砖价位适中,所以深受消费者喜爱。其中“渗花通体砖”的美丽花纹,更是令人爱不释手。 抛光砖:通体砖经抛光后就成为抛光砖,这种砖的硬度很高,所以非常耐磨。 玻化砖:这是一种高温烧制的瓷质砖,是所有瓷砖中最硬的一种。有时抛光砖被刮出划痕时,玻化砖仍然安然无恙。但这种砖的价格较高。玻化砖是优于花岗岩材的又一新型建筑材料,具有如下优点: 1、色彩艳丽柔和,没有明显色差。而天然花岗岩由于成岩时间、岩层的深浅不同色差较大。 2、高温烧结、完全瓷化生成了莫来石等多种晶体,理化性能稳定,耐腐蚀、抗污性强,历久如新。花岗岩由于自然形成,成材时间、风化程度等不尽相同,导致致密度、强度不一,使用两年后逐渐失去光泽,表面磨损粗糙,难以清洁,影响美观。 3、厚度相对较薄,抗折强度高,砖体轻巧,建筑物荷重减少。而天然花岗岩强度较低,笨重,增加了建筑物的荷重,且会给运输、铺贴