漏磁检测技术汇总

漏磁检测技术

1.概述

电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。

漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。

磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。

2漏磁检测的原理及特点

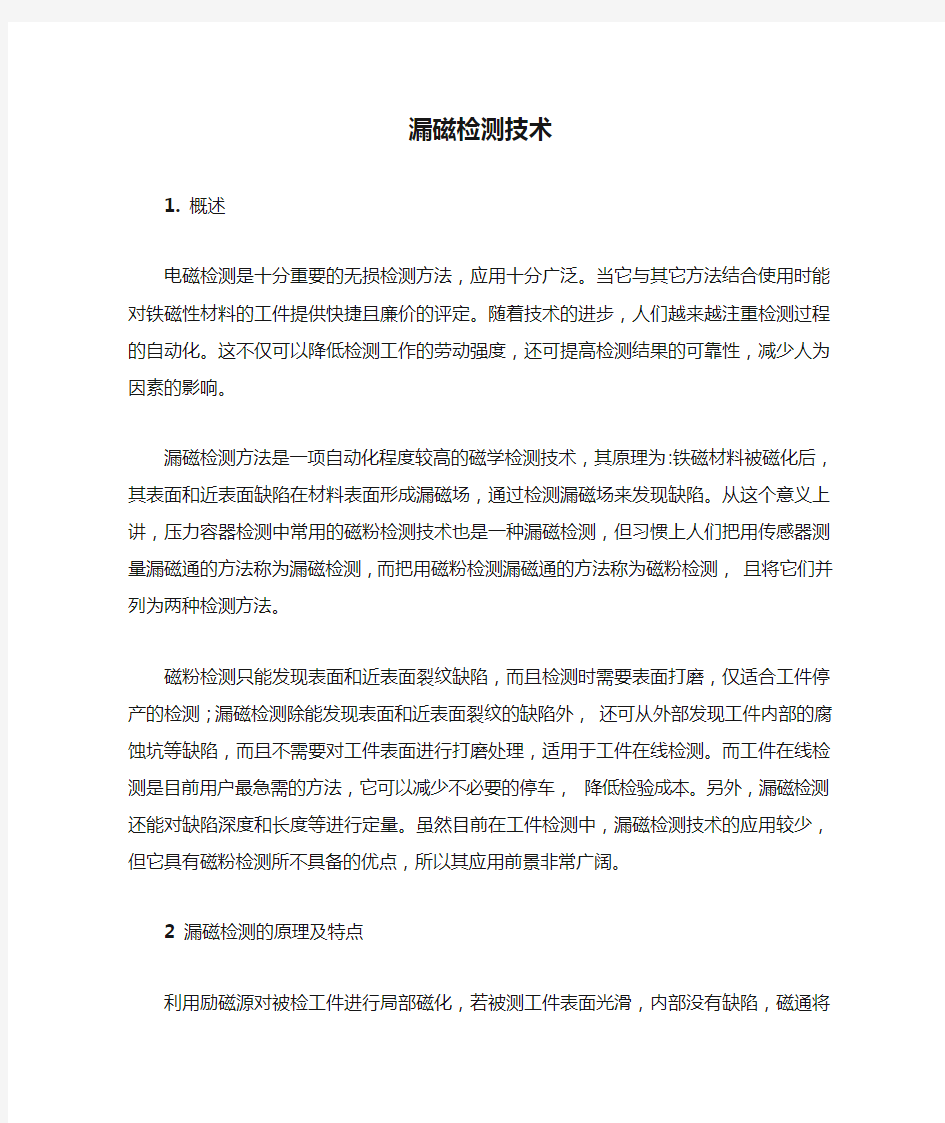

利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其

图1 漏磁检测原理图

附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。

由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点:

(1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有

无缺陷,因此非常适合于组成自动检测系统。实际工业生产中,漏磁检测被大量应用于钢坯、钢棒、钢管的自动化检测;

(2)较高的检测可靠性漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响;

(3)可实现缺陷的初步定量缺陷的漏磁信号与缺陷形状尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价;

(4)高效能、无污染采用传感器获取信号,检测速度快且无任何污染。

漏磁检测的缺点除了跟磁粉检测相似外,还由于检测传感器不可能象磁粉一样紧贴被检测表面,不可避免地存在一定的提离值,从而降低了检测灵敏度;另一方面,由于采用传感器检测漏磁场,不适合检测形状复杂的试件。对形状复杂的工件,需要有与其形状匹配的检测器件。

3. 磁化原理

在漏磁通检测中,铁磁材料的磁化状态对缺陷检测灵敏度有很大影响,为检测表面缺陷,一般将铁磁材料磁化到临近饱和状态。判断铁磁材料是否达到该状态,通常依据铁磁材料无缺陷时,反映铁磁材料内察磁性质的初始磁化曲线。当铁磁材料中存在缺陷时,其在一定外磁化场下的磁化状态受缺陷尺寸影响,铁磁材料内部磁化强度分布不均匀。依据初始磁化曲线,要使铁磁材料达到临近磁饱和状态,一般要求磁化装置具有很强的磁化能力,磁化装置体大质重,不利于管材或板材等的在役检测。在实际检测中,重要的是检侧到有危害性的较深缺陷,而对较深缺陷的检测,铁磁材料不必达到均匀的临近饱和磁化状态,已可获得较高的检测灵敏度,对磁化装置的磁化能力要求可降低,减小磁化装置的体积和重量,有利于磁化装置运动而工件固定的检测场合。研究含缺陷的铁磁材料中的磁化状态与铁磁材料的内禀磁性质及缺陷的关系,有助于确定实际检测中所需的磁化场强度。

3.1 磁偶极子模型中的磁荷密度

按照磁荷理论,在被磁化的铁磁材料表面有一矩形槽时,由于铁磁材料磁连续性在矩形槽处被破坏,而在其上会出现磁荷分布。严格来说,磁荷应分布在铁磁材料的所有内外表面,但是,由实验测得的矩形槽中磁场分布和矩形槽外的漏磁场分布川可认为磁荷集中分布在矩形槽的两个侧面上(图2)。在磁偶极子模型中,

图2铁磁材料中矩形槽和磁路的几何尺寸

磁荷密度被作为一个实验参数或在一定条件下作为归一化常数。实际上,磁偶极子模型中的磁荷密度应当是矩形槽的深度h和宽度2b、含矩形槽的铁磁材料的相对磁导率μrc、铁磁材料中磁路长度l和铁磁材料厚度d以及外磁化场强度H 的函数,即

(1)

由于有磁荷分布在矩形槽侧面上,在矩形槽附近会产生一附加磁场H',该附加磁场对矩形槽附近铁磁材料的影响不同于磁化铁磁棒两端磁荷形成的退磁场对铁磁棒的影响。附加磁场H'相似于一对带电平行板形成的电场,矩形槽两个侧面上的正负磁荷产生的磁场在矩形槽两个侧面之间相互加强,在两个侧面外侧则相互削弱,附加磁场H'几乎不影响矩形槽两个侧面外侧铁磁材料的磁化状态。附加磁场H'的漏磁区主要分布在矩形槽下侧,仅矩形槽下侧附近铁磁材料的磁化状态受附加磁场H'影响。简而言之,附加磁场H'主要分布在矩形槽两个侧面之间和矩形槽附近的漏磁区域。因此,可引人两个相对磁导率来描述铁磁材料中不同区域的磁化状态。有效磁导率μre作为铁磁材料的内禀磁导率μr、铁磁材料的厚度d、铁磁材料中磁路长度1以及矩形槽深度h和宽度2b的函数,即

(2)

表示远离附加磁场H'的漏磁区的铁磁材料的有效相对磁导率。平均磁导率产.由矩形槽下侧铁磁材料中的平均附加磁场H'a、外磁化场强度H和铁磁材料的初始磁化曲线决定,表示矩形槽下侧铁磁材料的平均相对磁导率。由于初始磁化曲线是非线性的,平均磁导率产。和内禀磁导率μr一样,是关于外磁化场强度H的非线性函数。由于附加磁场H'主要分布在矩形槽附近,且铁磁材料有高导磁性,在远离矩形槽的区域中,铁磁材料仅被外磁化场H磁化,外磁化场H引起的磁通中均匀地聚集在铁磁材料中,因此

(3)

式中△z--------沿矩形槽延伸的z方向的长度

μo--------真空磁导率

考虑到磁通的连续性,磁通Φ等于流过图1所示yoz平面的磁通Φyoz,即

Φ═Φyoz(4) 在yoz平面上,磁通等于外磁化场H和附加磁场H'引起的磁通之和。磁通Φ的一部分被矩形槽截断,形成附加磁场H'引起的磁通,并分布在整个yoz平面上;另一部分均匀分布在位于--∞<z<+∞,-d<y<-h的铁磁材料中。考虑到矩形槽沿z方向无限延伸,在yoz平面上的磁场H仅有x方向分量,且在z方向均匀分布。所以,磁通Φyoz为

(5)

式中μra--------yoz平面上铁磁材料的平均磁导率

根据磁偶极子模型,在yoz平面上附加磁场H'的x分量为

(6)

将式(6)代入式(5),积分得

(7)

其中

(8)

由式(3),(4)和(7)得磁荷密度

(9)

式中Be--------外磁化场为H时含矩形槽铁磁材料中的有效磁感应强度

而

(10)

μra由yoz平面上位于--∞<z<+∞,-d<y<-h区域的平均磁场H+H'ra和铁磁材料

的初始磁化曲线确定。式(5)中的第二项积分除得平均磁场

(11)

其中

(12)

式(9)给出了磁荷密度ρml与含矩形槽铁磁材料的有效磁导率μre、外磁化场强度H或有效磁感应强度Be、铁磁材料厚度d铁磁材料中磁路长度l以及矩形槽深度h和宽度2b的函数关系。

3.2有效磁导率μre和平均磁导率μra

在铁磁材料中磁路的(1--2b)段的磁阻为

(13)

在矩形槽中磁路2b段的磁阻为

(14)

按照磁路定理,铁磁材料中磁路的1段上的磁位降

(15)

式中Φδ—矩形槽中的磁通

按照矩形槽的磁偶极子模型,在矩形楷中的附加磁场H'沿x方向是均匀的,因此,矩形槽中的磁通就是流过矩形槽中yoz平面的磁通即

将式(8)代人式(5),式(5)代人上式,积分得

(16)

其中

(17)

将式(3),(13),(14)和(16)代人式(15),得

(18)

由于g是μre的函数,式(18)不能表示μre与其它变量的解析函数关系。μre可通过迭代计算得到,首先假设μre=μra=μr,μr可根据外磁化场强度H由初始磁化曲线算出,将μre、μra和μr代人式(10),(12)和(17),计算出N, p和g;再将g代人式(18),算出有效磁导率μre,同时将p代人式(11),算出平均磁场H十H'xa;再将H十H'xa 代人初始磁化曲线,算出平均磁导率μra;重复上述计算,直到μre和μra趋于稳定。一旦有效磁导率μre确定,有效磁感应强度Be也就确定。式(18)描述了铁磁材料有效磁导率μre与矩形槽几何尺寸、铁磁材料内禀磁性质以及铁磁材料中磁路的几何尺寸和外磁化场强度的关系。

3.3磁隙中磁场和铁磁材料的有效磁导率μre

当矩形槽的深度等于铁磁材料的厚度时,矩形槽变成一磁隙。此时,N=1,代入式(9)得

如果h?b, y=--h/2,按照式(6),磁隙中的磁场

= μ0μre H代人上式,得磁隙中的这就是用磁荷理论导出的磁隙中的磁场。将ρ

ml

磁场Hg与外磁化场强度H的关系

即磁隙和铁磁材料中的磁场满足的磁场边界条件。由于磁隙的存在,铁磁材料不能达到在外磁化场强度为H时的磁化状态,有效磁导率μre不能达到在外磁化场强度为H时的内禀磁导率μr。将N=1 和h?b代人式(17),得g≈1;再将g≈l代人式(18),得铁磁材料中有一磁隙时铁磁材料的有效磁导率

该式就是熟知的含磁隙磁环的有效磁导率公式。所以,式(9)和(18)在延伸到磁隙的情形是正确的。

3.4矩形槽对有效磁导率μre和平均磁导率μra的影响

按照式(18),有效磁导率μre与矩形槽有关。由于存在矩形槽,铁磁材料中磁路的磁阻增加,因此,当矩形槽不深时,有效磁导率μre略小于内禀磁导率μr;当矩形槽的深度接近铁磁材料厚度时,有效磁导率μre明显小于内禀磁导率μr,在磁路长度l很小时更加明显。由于矩形槽的磁阻比其周围铁磁材料的大,矩形槽会阻碍磁通。当铁磁材料表面存在矩形槽时,磁通被矩形槽阻碍而转人矩形槽下侧的铁磁材料中,引起该处的磁导率发生变化。按照式(11), 矩形槽下侧的铁磁材料中的平均磁场与矩形槽有关。当矩形槽的深度h较小时,矩形槽下侧的铁磁材料达到磁饱和前,其平均磁导率μra略大于相应外磁化场下的内禀磁导率μr;矩形槽下侧的铁磁材料达到磁饱和后,则略小于相应外磁化场下的内禀磁导率μr。当矩形槽的深度接近铁磁材料的厚度时,虽然外磁化场低于使铁磁材料达到磁饱和的强度,矩形槽下侧的铁磁材料已超过磁饱和状态,其平均磁导率μra 已大大低于相应外磁化场下的内禀磁导率μr,磁通大量地从铁磁材料中漏出。

按照上述迭代计算有效磁导率μre和平均磁导率μra的方法,对磁路长度1和铁磁材料厚度d分别为110mm和10mm的45钢,假设其表面上有宽度2b=0.13mm 的无限长矩形槽,计算不同的矩形槽深度h时有效磁导率μre和平均磁导率μra 随外磁化场强度H的变化,图3为其计算结果。图3a--c分别表示矩形槽深度h 为0.2、5.0和9. 8mm时,内禀磁导率μr、有效磁导率μre和平均磁导率μra随外磁化场强度H的变化。有效磁导率μre总是小于内禀磁导率μr,且随矩形槽深度h的增加而下降,有效磁导率μre和内禀磁导率μr.的最大值对应的外磁化场强度H相同;与有效磁导率μre相比,平均磁导率μra的最大值与内禀磁导率μr的相同,但对应的外磁化场强度H小,这意味着,矩形槽下方铁磁材料比远离矩形槽区域的铁磁材料更易达到磁饱和,且随矩形槽深度h的增加更加明显。

图2 磁导率随外磁化场的变化

3.5外磁化场强度H对磁荷密度ρml的影响

在磁偶极子模型中,仅有磁荷密度ρml与外磁化场强度H有关,它随外磁化场强度H的变化可反映漏磁通随外磁化场强度H的变化。对磁路长度1 和铁磁材料厚度d分别为110和10mm的45钢,假设其表面上有宽度2b═0. 13mm 的无限长矩形槽,根据式(9)及上述关于有效磁导率μre、和平均磁导率μra的迭代计算,磁荷密度ρml随外磁化场强度H和有效磁感应强度Be变化(图4)。当矩形槽深度h为铁磁材料厚度d的98%时,磁荷密度ρml基本上正比于有效磁感应强度Be(图4b);磁荷密度ρml随外磁化场强度H的变化曲线与铁磁材料的B--H 曲线相似(图4a)。当矩形槽深度h为铁磁材料厚度d的2%时,磁荷密度ρml近

似正比于外磁化场强度H(图4a);磁荷密度ρml随有效磁感应强度Be的变化曲线与铁磁材料的H--B曲线相似(图4b)。虽然磁荷密度ρml随外磁化场强度H和有效磁感应强度Be的变化趋势不同,但都受铁磁材料的初始磁化曲线控制。在恒外磁化场强度H和恒有效磁感应强度Be下磁化,漏磁通随矩形槽尺寸的变化是相似的。

图3 磁荷密度随外磁化场和有效磁感应强度的变化矩形槽会影响铁磁材料的磁化状态,这一影响在铁磁材料中是不均匀的,铁磁材料的初始磁化曲线已不能简单地用于描述铁磁材料的磁化状态,有效磁导率和平均磁导率被引人来描述铁磁材料中不同区域的磁化状态。当平均磁导率超过铁磁材料的最大内察磁导率时,矩形槽下侧的铁磁材料已达到饱和磁化状态,漏磁通会明显增加。对于深矩形槽,较小的外磁化场就能使矩形槽下侧的铁磁材料达到饱和磁化状态,但对于浅矩形槽,则需要较大的外磁化场。矩形槽下侧的铁磁材料达到饱和磁化,是保证矩形槽检测灵敏度的基本条件。

按照式(18),内禀磁导率越高,有效磁导率越大,而有效磁感应强度正比于有效磁导率,则有效磁感应强度也越大。在同一外磁化场下,内禀磁导率高的铁磁材料,有效磁感应强度就大,对于深矩形槽,磁荷密度正比于有效磁感应强度,因而,内禀磁导率越高,漏磁通也越大。但是,对于浅矩形槽,由于磁荷密度正比于外磁化场,内禀磁导率对漏磁通的影响就不同于深矩形槽的情形,恒外磁化场磁化时,内禀磁导率对漏磁通的影响很小;恒有效磁感应强度磁化时,内禀磁导率越高,外磁化场越小,因而,漏磁通越小。因此,选择恒外磁化场或恒有效磁感应强度磁化,其强度的选择取决于铁磁材料的内禀磁性质和需要的检测灵敏度。为使浅缺陷探测达到高灵敏度,应选恒外磁化场磁化;对深缺陷的探测,不需要很高的灵敏度,可选恒有效磁感应强度磁化。

含表面缺陷的铁磁材料的磁化状态与铁磁材料的内禀磁性质以及铁磁材料中磁路和缺陷的几何尺寸有关;表面缺陷对磁化状态的影响,在铁磁材料中是不均匀的;缺陷下部的铁磁材料达到饱和磁化,是保证缺陷检测灵敏度的基本条件;磁荷密度是铁磁材料的内禀磁性质、外磁化场强度以及铁磁材料中磁路和缺陷几何尺寸的函数,磁荷密度随外磁化场强度和有效磁感应强度的变化趋势不同,但都受铁磁材料的初始磁化曲线控制;磁化条件的选择取决于铁磁材料的内禀磁性质和所需的检测灵敏度,对较深缺陷的检测,可选择恒有效磁感应强度磁化。4.漏磁检测仪器

4.1 磁化方式

在原理上,漏磁检测和磁粉检测基本相同,但是由于拾取漏磁场的传感器由微小的磁粉变为磁敏器件,使得漏磁检测相对于磁粉探伤又有很大的不同,例如磁化方式直流磁化(包括永磁体磁化)和交流磁化是两种基本的磁化方式。当磁化场为直流场时,漏磁场是一个不随时间变化的量,当检测的灵敏度足够时,总能检测到漏磁场的存在,而且从理论上讲重复性较好。直流磁化对电流源的要求较高,激励电流一般为几安培至上百安培,电气设备相对复杂。随着新型高性能稀土永磁材料的出现,人们开始应用稀土永磁材料设计出重量轻、体积小的励磁机构,但另一方面,其磁化强度不可调,并且移动不便。

当磁化场是交变场时,检测的结果和时间有关,由于缺陷存在的不确定性,使得传感器检测到缺陷的时间是随机的,这就使得对于同样的缺陷,在磁化周期内不同的时间检测得到的结果不相同。这时采用交流50 Hz作为磁化电流不但无法得到缺陷的完整信息,更严重的是使得检测的可靠性变差。所以,对于漏磁检测来说,为了充分采集到缺陷的信号及其频谱,交流磁化的频率一般为1kHz以上。

近年来,随着对漏磁场检测技术的研究不断深入,在交流磁化的基础上,在很多场合使用低频磁化技术。利用低频磁化渗透深度大的特点,可使检测厚度增大。信号提取时只提取相位信号,用于测量工件厚度的变化,可靠性很高。

另一种新发展起来的磁化技术是脉冲磁化。磁化电流是脉冲电流,不论采用那种脉冲(方波或尖脉冲)形式,它们都不是单频波,在其基频附近存在一个频带。或者说,任一脉冲波均可看作是许多单频波的叠加合成。这种磁化技术既可获得充分的磁化效果,又对杂散信号有一定的抑制作用,同时可以缩小磁化装置的体积和重量。

4.2 传感器选择

当前的漏磁检测仪器中,漏磁场检测所用的传感器主要是霍尔器件。其优点是有较宽的响应频带,测量范围大、体积小,对压力容器中缺陷产生的非均匀漏

磁场的测量很合适。温度性能稳定,有利于设备的现场检测。近年来随着半导体技术的发展,霍尔器件的灵敏度也大大提高,使漏磁检测的可靠性和检出力也显著提高。

漏磁信号的提取也可以根据需要采用其他传感器,如电感线圈、磁敏二极管、磁敏电阻等,还可以采用磁带作为中间记录载体,将缺陷信息记录下来,再用一个阵列磁头读取磁带上的信息。

在任何情况下,相邻排列的两个探头之间的距离应该较小,确保探头的探测范围没有间隙。如果为了消除噪声信号而使用了差动线圈探头,那么在排列时应该考虑实际的情况:穿过该列探头的漏磁场可能被扩大到了3-4倍的腐蚀坑直径,而且仅存在沿扫描方向的腐蚀坑直径附近。

在给定的漏磁场中,线圈探头中产生电势信号与磁力线切线方向的速率呈一定的函数关系。线圈和扫描仪前进速度呈数字变化函数关系。因此,在设备设计时应考虑到线圈类型探头的速度敏感性。线圈比一些霍尔效应元件对提离变化更加灵敏。线圈探头的一个独特优势是扫描仪在加速和减速状态下产生的强涡流对其的影响低于对霍尔效应元件探头的影响。

在原理上,霍尔效应元件探头对速度变化具有较低的敏感性,如果用滤波进行信号处理,用以消除低频和高频的伪信号,则要对通过上下限幅器的波段设置一些速度变化的限制条件。当这些装置用于发现漏磁场水平方向分量时,相对来说,它们对上面所提到的涡流信号不敏感,但像线圈探头,对提离变化是相当敏感的。当用于发现漏磁场垂直方向分量时,它们对提离变化不太灵敏,但对涡流信号非常敏感。然而,这种装置的一个优点是在探测器套和测试面间有一个很大的可以调节的空间,从而减少了探测器套的磨损,探测器套也可清除一些表面疵点,如焊接飞溅。

4.3 通道设计

通常采用多通道设计,增加检测传感器的数量,扩大检测区域,以提高检测效率。

4.4 漏磁信号处理

由于从漏磁场得到的信号相对较小,因此信号需要放大。它们也需要与不想要的噪声区别对待。通过滤波器波段排除低频(涡流)和高频(振动)噪声。所有的残留噪声能被设置的缺陷检测阀值电路计算,或者在探测的动态显示情况下,通过操作者来评估总体的噪声水平。

在漏磁检测中,被检表面的粗糙不平、仪器移动时的振动、工频噪声、空间电磁噪声、电路噪声等都不可避免地干扰检测结果。漏磁检测仪一般都要求采取信号处理手段去除这些噪声的干扰,以获取真实原始漏磁信号的信息。通常使用的方法有差动放大、数字滤波、谱分析和小波分析等。

5.漏磁检测的应用

漏磁检测技术越来越多地应用到各种场合下的铁磁性材料的缺陷检测,国内应用较多的有以下几个方向。

5.1 储罐底板的检测

储罐是油库、港口和石油化工存储液体原料的重要设备之一。罐底板位于储罐的最底层,上表面接触含水的存储介质,下表面与罐基础接触,是储罐腐蚀的主要区域,因此罐底板腐蚀状态定期检测显得特别重要川。漏磁检测技术能对整个储罐底板腐蚀状况作出评价,且检测效率高、劳动强度低。目前国内已有多家

检测单位购买了国外多通道储罐底板腐蚀扫查器,国内也有一些高校和无损检测仪器厂商开发了此类漏磁检测装置。当底板涂层厚度6 mm时,这些仪器可以发现10%板厚的腐蚀坑。

5.1.1扫查表面条件

扫查表面应干净并清除杂物(特别是从储罐顶落下的腐蚀物)。表面粗糙度可能导致振动噪声,扫描时需要设置相对高的阀值(降低了缺陷检出灵敏度)。在具有较薄的塑料覆盖层(大约1mm)表面扫描时也能降低灵敏度。其它不规则部位,如被磨平的焊接飞溅或返修焊缝部位将有很大的伪指示信号。这些信号也需储存,因为漏磁检测(MFL)方法不能区分是扫查表面的腐蚀坑显示还是这些细微部分的显示,但相对材料壁厚50%深的缺陷或更深的缺陷,漏磁检测(MFL)方法对这些具体的表面腐蚀坑具有较高的灵敏度。

5.1.2扫查表面的覆盖层

MFL的一个主要的优点是能在相当厚度的表面覆盖层上扫查并能保持合理的灵敏度。在6.32mm厚的底板上,在玻璃纤维覆盖层厚达6mm的情况下,MFL 能够进行检测,能够检出20%壁厚减薄部位。

5.1.3清洁程度

相对于UT,地板表面的条件对MFL的影响较小,但较厚肋骨标尺能产生伪信号,腐蚀物聚集到磁极能通过探头产生破裂的伪信号。清除表面杂物并用水冲洗表面就足够了。

5.1.4腐蚀坑深度

在距上述条件表面一定距离时,腐蚀坑的深度是影响漏磁信号振幅的一个主要因素。腐蚀坑的体积和形状也能影响该信号的振幅,这将在本文的后面讨论。但在给定的条件下,漏磁场信号的振幅能用来评定壁厚损失的百分比从而减少了需要的复查量。

5.1.5腐蚀坑体积

在其它地方曾论述了腐蚀坑的体积是影响信号振幅最重要的因素,这是对MFL检出的缺陷结果不能定量的原因。由于这些论点的论述单调,我们决定在真正的腐蚀缺陷上借助技术模型和一些经验性的尝试,深入的研究腐蚀坑的体积和深度对振幅的影响。制作了一系列设定深度和不同体积的腐蚀坑模型。在板厚6.35mm、40%、50%和60%壁厚深的条件下,腐蚀坑的体积和磁感应强度的变化关系曲线如图11所示。它说明了腐蚀坑体积增减时对信号振幅大小的影响。因此建议:对于典型储罐的"锥型"和"湖型"腐蚀坑,单独使用MFL能合理准确的检测出严重的"复合"腐蚀。然而,"柱型"腐蚀坑,例如硫化物(SRB)腐蚀,可能会得到不准确的结果,因为在图11中,"柱型"腐蚀坑的体积对应的曲线部分聚集在一起。

5.1.6腐蚀坑形状

制作试板时,人们普遍选择机械加工简单形状模拟缺陷,如钻平底孔(借助于超声波试板制作方法)或简单的锥形槽。腐蚀坑的形状对漏磁场的影响是显而易见的。从其剖面看,由于腐蚀坑通常是以某种方式呈"梯形"发展,出于标样目的,我们使用了如图12人工模拟梯形缺陷形状。上述经验所示的经验结果已经被用来校准MFL的应用系统。

5.1.7MFL检出坑状腐蚀可能性

在一定条件下,MFL方法检出缺陷的概率是相当高的。训练有素且尽责的操作者使用维护良好的设备在干净、无坑洼的表面检测时,壁厚至10mm材料、减

薄20%(有时低于10%)能够被准确的检出。在不太干净的表面检测,壁厚至13mm、减薄40%能被检出。在上述条件内,MFL能以0.5m/s的速度扫查,一次扫查宽度150mm至450mm。与UT相比,表面条件对MFL的影响较小,大部分漏磁检测系统很少要求操作者步步跟随操作。

5.2 电站锅炉水冷壁腐蚀检测

低频电磁检测技术(LFET)已经被成功地用来检测隐蔽的腐蚀。如火力发电站的水冷壁内壁腐蚀、石油化工的管道、容器的罐底腐蚀等,以TS--2000低频电磁检测系统为代表的新一代钢管内壁腐蚀检测技术,能够高效、快速的探测或测量钢管的腐蚀减薄。检测系统如图1所示。

图4 TS-2000 多通道系统

TS-2000 系统是目前为止最具创新意义的O.D. 扫描系统和方法,它用于水冷壁、过热器/再热器/省煤器和其他管路或管道系统的检测。选择使用BT-2000 系统,将为客户免除因锅炉管道事故而造成的高额费用。任何锅炉管路或管道系统。它探测和量化铁质或非铁质管道I.D.和O.D.及内部材料的缺陷。系统基于电磁原理,采用一种干式非接触方法。在单一表面上扫描的速度为每分钟10到15英尺(3到4米)。系统速度快、精度高、性能价格比高,且能经受野外考验。而且,系统可以应用到许多不同的领域,如测试韧带、弯头、空间受限的区域和小口径管路。

TS3000型检测仪适用于锅炉水冷壁、过热器、再热器悬吊管等内、外壁腐蚀的检查,可用来检查和确定因氧点腐蚀、氢蚀、腐蚀槽、流体冲刷等造成的壁减和裂纹等缺陷,检测金属厚度达14mm。

低频电磁检测系统的特点:

●可检测铁磁性材质的管子内壁腐蚀;

●无论是弯管或是直管均可检测;

●检测速度快可达每秒3m;

●可检测的管道直径为25----102mm;

●先进的信号处理系统时实显示;

●高分辨率三维(3D)彩色显示;

●重量轻、简单、DSP电子单元/PC控制。

图5 TS3000用于过热器弯管检测

图6 TS2000三维图形

5.3管材、棒材的检测

钢管和钢棒在出厂时或使用前,需要按一定要求进行无损探伤。对这种结构简单的工件进行大批量自动检测,漏磁检测是最主要的方法之一。检测的缺陷包括裂纹、折叠、冷隔、疏松、夹杂和气孔等,其检测精度能够测出深度)0. 3 mm 的自然缺陷。

5.4长输和埋地管道的检测

漏磁检测技术被广泛地应用于长输管道、炼油厂、城市埋地管网和海底管线的腐蚀点和焊接缺陷的检测。其检测速度可达50m/min,并能够检出深度为5%钢管壁厚的缺陷[41

5.5钢丝绳的检测

在游乐场、索道、矿山、建筑等很多场合,钢丝绳是最主要的承载及传送工

具,它的质量对安全具有重要意义。在钢丝绳的无损检测中,漏磁检测方法是唯一在实际中应用的方法,通过检测断丝产生的漏磁场,可以发现钢丝绳表面和内部的断丝、磨损及较长长度的腐蚀情况[s1。据波兰Zawada公司介绍,其MD120B 钢丝绳探伤仪能精确测出钢丝绳横截面积0.05%的变化。

3.5铁轨及车轮的检测

漏磁技术可用于检测火车铁轨和车轮长期运行而产生的高频疲劳裂纹,还可以通过磁特性的测量来确定铁轨、车轮和轮轴的疲劳状态。

现在国内外都制定了漏磁检测管道缺陷的相关标准,在储罐底板的腐蚀监测以及钢丝绳的断丝无损检测方面也在工程中得到了实际的应用,但针对压力容器检测的标准还处于空白阶段,国内针对压力容器所做的现场漏磁检测工作也非常有限。另外,在漏磁检测的灵敏度、对危险性缺陷的检出率等方面,还需要进行大量的试验验证。但随着磁检测传感器技术、励磁技术以及信号处理技术的进步,漏磁检测灵敏度将会大大提高,对缺陷的宽度和深度定量检测精度也会大大提高。

石油钻杆漏磁检测技术

石油钻杆漏磁检测技术 陈先富 安东石油技术(集团)有限公司北京100102 摘要:介绍采用直流局部磁化的石油钻杆的漏磁检测技术,进行基本原理讨论、试验数据分析等,说明此技术在石油钻杆和粗糙表面的管材、钢棒等方面具有高灵敏度、检测能力强和信号处理简单等优点,有较强的实用性。 关键词:石油钻杆漏磁原理检测技术 Drill Pipe Magnetic Leakage Inspection Technology Cheng Xianfu Anton Oilfield Services (Group) Ltd. Beijing 100102 Abstract: Based on introducing direct current partial magnetization inspection technology, discussing basic magnetic leakage principle and analyzing inspection data, the paper illuminates the advantages of the Magnetic Leakage Inspection Technology which is applied on the inspection of drill pipe and tube or rid with rough surface. Its good performance like high sensitive, strong inspection power and simple signal treatment, makes it widely used in many fields. Keyword: drill pipe, principle of magnetic leakage, inspection technology 石油钻杆在油田钻井工程中,是地面旋转系统、提升系统、循环系统与钻铤、钻头联接的主要部件,通过它们达到转盘带动钻头旋转,大钩带动钻头升降,泥浆送到井底形成循环,从而实现钻头的破碎岩层并连续钻进。正常钻进时,石油钻杆在井下要承受拉伸、压缩、扭曲和泥浆酸化等复杂交变应力,工作条件极为恶劣,随着工作频率的增大,使用时间过长,将形成疲劳裂纹,严重腐蚀坑等,因此,石油钻杆能否正常、安全的工作,是油田钻井工程能否正常进行的关键之一,在钻井工程生产中具有至关重要的地位。针对石油钻杆运用漏磁检测技术对其进行检测,其方法的运用进行探讨,为提高石油钻杆使用效率,掌握其质量状况,减少钻井事故发生,从而提高整体经济效益具有十分积极的意义。 一、基本原理 石油钻杆漏磁检测原理是建立在铁磁性材料的高磁导率的特性基础上,通过测量铁磁性材料中由于缺陷所引起的磁导率变化来检测在役石油钻杆的状况。石油钻杆(铁磁性材料)

永磁材料的检测技术

永磁材料的检测技术 常用的磁测仪器有:磁通计、特斯拉计(又称为高斯计)、磁测仪。磁通计用于测量磁感应通量,特斯拉计用于测量表面磁场强度或气隙磁场强度,磁测仪用于测量综合磁性能。所有仪器使用之前应仔细阅读说明书,根据说明书的要求预热,预热之后按照说明书的要求进行操作。 二、应用特斯拉计(高斯计)测量 特斯拉计一般可用于测量磁性材料的表面磁场强度,具体而言就是测量表面中心部位的场强。测量之前应根据说明书的要求进行预热,然后检查、调整零点,使得非测量状态下的示值为"0"。注意:在使用过程中一般不应调整霍尔电流。更换探头时应根据探头的说明在仪器热态下调整霍尔电流,并在适当的部位标识霍尔电流参数值。可以经常检查电流值,应为规定的数值。 测量表场的方法无法准确获得全面的磁参数(如剩磁、矫顽力、磁能积),通常以上下限标样的中心场数据作为参考数据来进行合格判别。此种方法对N、M系列可用,对H以上系列准确度要差一些。一般而言可以按照下述公式计算不同尺寸(圆柱或圆片)的中心场: H=Br*K/√(1+5.28*K*K)(Gs) 式中:Br--标称剩磁 K--圆柱、圆片的长径比或方块磁化方向与另二个方向中较短边长之比。对于长宽相差较大的产品K=取向长度/SQR(长*宽) 更准确的计算公式: H=Br*K/√(1+(4+32/L)*K*K)(Gs) L--方块磁化方向的长度 32--探头的测试系数参数(0.5*64) 特斯拉计探头内霍尔片位置的确定:一般而言,霍尔片只有大约1*1~2*3平方毫米左右大小的面积,厚度约0.3~0.5毫米,且不在探头的最前部,有时需要确定霍尔片的位置,可以采用如下的方法来判断霍尔片的位置:将探头在充磁产品的表面,此时特斯拉计示值不为零,探头一直向外侧延伸探出,当特斯拉计示值为零时即为霍尔片的前边部,用铅笔或记号笔沿产品的外边界线标记记号;将探头向相反方向延伸(此时探头只有一小部分接触在磁体上),当特斯拉计示值为零时在做记号,两个记号的中位置即为霍尔片的实际位置。确定霍尔片位置时应用直径大于1 0~15毫米的产品。 特斯拉计的优点是可以测试大方块不同位置的表场大小、小圆柱或圆片两个端面的磁场大小,确定一块(个)产品磁性能的一致性。 一、应用磁通计测量 磁通计一般是直接测量探头线圈的磁感应通量,使用较多的是配以霍姆赫兹线圈,此种方法多是与标准样品进行比较,进而进行产品的合格性判定。 磁通计使用之前,一定要按照要求进行预热,使用中要调整好积分漂移,使漂移量在规定的范围之内。每次测量之前要复位清零,释放掉积分电容的残留电荷或漂移积分电荷。 当磁体的磁路闭合时,可以使用磁通计测量、计算剩磁,具体计算方法是: Br=Φ/N/S 式中:Φ--磁通量 N--线圈匝数 S--磁体横截面积 应用磁通计进行产品的合格性检验时,被测样品和线圈的相对位置一定要与"标准样品的和

什么是漏磁检测

什么是漏磁检测? 1. 概述 电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。 磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。 2 漏磁检测的原理及特点 利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其

图1 漏磁检测原理图 附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。 由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: (1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。实际工业生产中,漏磁检测被大量应用于钢坯、钢棒、钢管的自动化检测; (2)较高的检测可靠性漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响; (3)可实现缺陷的初步定量缺陷的漏磁信号与缺陷形状尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价; (4)高效能、无污染采用传感器获取信号,检测速度快且无任何污染。 漏磁检测的缺点除了跟磁粉检测相似外,还由于检测传感器不可能象磁粉一样紧贴被检测表面,不可避免地存在一定的提离值,从而降低了检测灵敏度;另一方面,由于采用传感器检测漏磁场,不适合检测形状复杂的试件。对形状复杂的工件,需要有与其形状匹配的检测器件。 2.2 设备组成

磁性无损检测技术研究进展

Applied Physics 应用物理, 2020, 10(8), 373-379 Published Online August 2020 in Hans. https://www.360docs.net/doc/d99826974.html,/journal/app https://https://www.360docs.net/doc/d99826974.html,/10.12677/app.2020.108050 Research Progress of Magnetic Nondestructive Testing Technology Meiquan Liu, Bin Lang, Binkun Tao, Nan Ma Shijiazhuang Campus of Army Engineering University, Shijiazhuang Hebei Received: Jul. 30th, 2020; accepted: Aug. 13th, 2020; published: Aug. 20th, 2020 Abstract Magnetic nondestructive testing technology has a broad application prospect in the field of judg-ing and identifying fatigue damage of ferromagnetic materials. It is of great significance of the nondestructive evaluation of ferromagnetic material properties and life evaluation. Fundamentals and latest developments of magnetic nondestructive testing are introduced. Problems demanding prompt solution for magnetic powder inspection, magnetic flux leakage testing, magnetic memory testing and micro magnetic testing are discussed. Keywords Defect, Magnetic Field, Magnetic Measurement, Nondestructive Testing 磁性无损检测技术研究进展 刘美全,郎宾,陶斌坤,马南 陆军工程大学石家庄校区,河北石家庄 收稿日期:2020年7月30日;录用日期:2020年8月13日;发布日期:2020年8月20日 摘要 磁性无损检测新技术在判断与识别铁磁材料疲劳损伤领域具有广阔的应用前景,对铁磁材料性能无损评价和寿命评估具有重要的实践意义。本文介绍了磁性无损检测的分类和基本原理,针对磁粉探伤、漏磁检测、磁记忆检测和微磁检测提出了目前亟待解决的关键技术问题以及未来发展的方向,为进一步提高磁性无损检测质量具有重要意义。

核磁共振检测技术

南昌航空大学课程论文 课程名称无损检测新技术 题目核磁共振成像检测技术 作者刘海朝 学号 10081213 所属学院测试与光电工程学院 写作时间 2013年12月

目录 一、核磁共振成像原理 ·····························错误!未定义书签。 二、核磁共振国内外研究现状 (3) 三、核磁共振设备组成及运用 (7) 四、核磁共振的未来发展趋势 (9) 五、参考文献··············································错误!未定义书签。

核磁共振检测技术 《一》、核磁共振原理 核磁共振成像(Nuclear Magnetic Resonance Imaging,简称NMRI),又称自旋成像(spin imaging),也称磁共振成像(Magnetic Resonance Imaging,简称MRI),台湾又称磁振造影,是利用核磁共振(nuclear magnetic resonnance,简称NMR)原理,依据所释放的能量在物质内部不同结构环境中不同的衰减,通过外加梯度磁场检测所发射出的电磁波,即可得知构成这一物体原子核的位置和种类,据此可以绘制成物体内部的结构图像。 将这种技术用于人体内部结构的成像,就产生出一种革命性的医学诊断工具。快速变化的梯度磁场的应用,大大加快了核磁共振成像的速度,使该技术在临床诊断、科学研究的应用成为现实,极大地推动了医学、神经生理学和认知神经科学的迅速发展。 物理原理 核磁共振成像是随着计算机技术、电子电路技术、超导体技术的发展而迅速发展起来的一种生物磁学核自旋成像技术。它是利用磁场与射频脉冲使人体组织内进动的氢核(即H+)发生章动产生射频信号,经计算机处理而成像的。原子核在进动中,吸收与原子核进动频率相同的射频脉冲,即外加交变磁场的频率等于拉莫频率,原子核就发生共振吸收,去掉射频脉冲之后,原子核磁矩又把所吸收的能量中的一部分以电磁波的形式发射出来,称为共振发射。共振吸收和共振发射的过程叫做“核磁共振”。核磁共振成像的“核”指的是氢原子核,因为人体的约70%是由水组成的,MRI即依赖水中氢原子。当把物体放置在磁场中,用适当的电磁波照射它,使之共振,然后分析它释放的电磁波,就可以得知构成这一物体的原子核的位置和种类,据此可以绘制成物体内部的精确立体图像。通过一个磁共振成像扫描人类大脑获得的一个连续切片的动画,由头顶开始,一直到基部。 核磁共振成像是随着电脑技术、电子电路技术、超导体技术的发展而迅速发展起来的一种生物磁学核自旋成像技术。医生考虑到患者对“核”的恐惧心理,故常将这门技术称为磁共振成像。它是利用磁场与射频脉冲使人体组织内进动的氢核(即H+)发生章动产生射频信号,经电脑处理而成像的。

漏磁检测技术在我国管道腐蚀检测上的应用和发展

漏磁检测技术在我国管道腐蚀检测上的应用和发展 随着我国工业的不断发展,我国大面积管道防腐层出现老发现象,且腐蚀状况十分严重,需及时对其进行处理与维护。近年来,国外先进的检测技术不断被引入我国工业发展的各个领域,其中漏磁检测技术在管道腐蚀检测上的应用优势较为突出。为此,本文将从漏磁检测技术入手,分析该项技术在我国管道防腐检测上的应用与发展。 标签:漏磁检测技术;管道腐蚀检测;应用与发展 管道是石油、天然气等能源运输的主要载体,相关数据显示,我国百分之七十的石油和所有的天然气均是利用管道开展运输工作,所涉及的管道铺设范围较为广泛,施工环境、铺设位置具有复杂性、多样性与隐蔽性。在时间的不断推移中,管道腐蚀问题逐渐成为我国管道行业发展的关注点。为解决管道腐蚀问题,我国已将国外的漏磁检测技术引入我国管道行业的发展建设之中。 1 漏磁检测技术原理 漏磁检测技术是指具有高磁导率的铁磁材料在磁铁、磁力线、管壁、探头、蚀孔的相互作用下,对金属管道进行腐蚀性检测。金属管道因发生腐蚀,其腐蚀处磁导率比金属材质的磁导率小很多,通过外加磁场对金属管的作用,若金属管不存在任何腐蚀现象,其磁导率分布均匀,即磁力线成均匀分布现象,若金属管道发生腐蚀,无论是金属管道的外壁还是内壁出现腐蚀现象,其磁通路将骤然变窄,导致磁力线出现变形,部分为通过的磁力线将直接从管壁中穿出,产生漏磁现象,从而形成漏磁场;紧贴管壁和位于两磁极间的探头能够对漏磁场进行检测,因永磁体发生磁化,金属管道缺陷处形成环形电流;环形电流通过滤波处理、放大处理、模数转换处理后课将改信息详细的记录到漏磁检测器的存储器内;漏磁检测技术完成后,可通过回放储存器中的信息,对检测信息进行筛选与判别。 2 漏磁检测技术在我国管道腐蚀检测上的具体应用 针对我国管道建设的发展情况,从国外引入漏磁检测技术有效提升我国石油、天然气行业的经济效益,提高该项技术在我国社会发展中的影响力。具体应用如下: 2.1 新疆克拉玛依油田管道运输中的应用 我國新疆克拉玛依油田运输线路为“彩—火—三”,即将彩南地区原油运输到北三台地区,在这一运输过程主要通过管道运输来实现。改管道运输工程为提升运输效率,利用油罐车对管道运输进行协助,然而此办法依然无法保证管道运输的排量,且高压运输过程为整个管道运输过程埋下严重的安全隐患。为此,我国新疆克拉玛依油田特将漏磁检测技术运用在油田管道运输过程中,从管道运行现状入手,对金属管道腐蚀情况进行详细的分析与检测,通过该项检测不断发现原

漏磁检测技术--问答

1.什么叫漏磁场? 当用磁化器磁化被测铁磁材料时,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的(如下图所示),几乎没有磁感应线从表面穿出,被检工件表面没有磁场。但是,当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通直接通过缺陷或通过材料内部来绕过缺陷外,还有部分的磁通会泄漏到材料表面上空,通过空气绕过缺陷再度重新进入材料,从而在材料表面缺陷处形成漏磁场(如下图所示)。 2.什么叫漏磁场检测? 漏磁场检测(magnetic fluxleakage testing MFL)是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可通过检测漏磁场的变化发现缺陷。 3.简述铁磁性构件的磁化。 在磁性无损检测中磁化是实现检测的第一步,决定着能否产生出漏磁场信号,同时也影响着检测信号的性能特性和检测装置的结构特性。与磁粉探伤一样,磁化由磁化器实现,包括磁源和磁路两大部分。随被测构件的结构不同,磁源和磁路均会改变。 4. 磁化方式可分为哪几类? 磁化方式通常可分为五类,分别是交流磁化方式、直流磁化方式、永磁磁化方式、复合磁化方式和综合磁化法。 5.漏磁检测中应如何选择磁化强度? 在漏磁检测中,通常要求铁磁性构件中的磁感应强度达到0.7特斯拉以上,或者按5安匝/mm2计算线圈磁化的能力。在磁性检测中,检测装置的体积和重量主要集中于磁化器上,

而这些又决定了检测装置的现场使用性能,因此,强度的选择应在确保检测灵敏度的同时以减轻磁化器的重量为主要目标。 6.漏磁检测技术有哪些特点? 由于漏磁场检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: ①易于实现自动化。 ②较高的检测可靠性由计算机根据检测到的信号判断缺陷的存在与否,可以从根本上解决在磁粉,渗透方法中人为因素的影响,而具有较高的检测可靠性。 ③可以实现缺陷的初步量化。 ④在管道的检测中在厚度达到30mm的壁厚范围内,可同时检测内外壁缺陷。 ⑤高效、无污染自动化的检测可以获得很高的检测效率。 7.简述漏磁检测方法的其局限性。 漏磁检测方法的其局限性有: ①只适用于铁磁材料。 ②检测灵敏度低。 ③缺陷的量化粗略。 ④受被检测工件的形状限制由于采用传感器检测漏磁通,漏磁场方法不适合检测形形状复杂的试件。 ⑤漏磁探伤不适合开裂很窄的裂纹,尤其是闭合型裂纹。实验上发现,开裂很窄的疲劳裂纹,疲劳裂纹,磁粉探伤和漏磁探伤都没能产生伤显示和伤信号。 8.简述漏磁检测技术的应用范围 ①漏磁检测在钢铁行业的应用在钢厂主要用于对钢结构件、钢坯、圆钢.棒材、钢管、焊缝、钢缆作检验以确证成品的完好。在许多场合,使用者将不接收未经钢厂和第三方检验的钢制产品。使用者在制造前常使用漏磁探伤,这可确保制造商对产品技术方面的要求,此类检验常由独立的检测公司或使用者的质保部门进行。 ②漏磁检测在石化行业的应用对已安装的输油气管道(包括埋地管道)、储油罐底板,或对回收的油田钢管进行检测。 ③其它应用对用过的钢缆、钢丝绳、链条进行定期的在役探伤。

储罐底板漏磁检测综述.

1.3储罐底板漏磁检测方法、应用及其发展趋势 磁现象是认识较早的物理现象之一,我国春秋战国时期就使用司南作为磁测量仪器,东汉时期就有磁化技术的研究。北宋沈括所著《梦溪笔谈》对磁化技术有详细的介绍。国外对漏磁检测技术的研究很早, 采用磁粉探伤检测技术的设想,最早由美国人霍克于1922年提出,因为当时没有磁化技术的限制和合格的磁粉,这一伟大设想没有实 现.1933 年Zuschlug [ 5]首先提出应用磁敏传感器测量漏磁场的思想, 但并没受到重视。1947年Hast ing s设计了第一套完整的漏磁检测系统,漏磁检测才开始受到普遍的承认,1950年西德Forster 研制出产品化的漏磁探伤装置。用于焊缝及其管、棒体的探伤,磁化方式采用剩磁法。1965 年, 美国TubecopeVetco 国际公司采用漏磁检测装置Linalo g 首次进行了管内检测, 开发了Wellcheck 井口探测系统, 能可靠地探测到管材内外径上的腐蚀坑、横向伤痕和其它类型的缺陷。漏磁的检测结果具有良好的定量性、客观性和可记录性, 不仅适用于钢棒和钢管的成品检验, 而且对于粗糙表面的钢坯等中间产品的探伤也适用, 但是一般情况下漏磁探伤只适用于形状比较规则的工件。1973 年, 英国天然气公司采用漏磁法对其所管辖的一条直径为600 mm 的天然气管道的管壁腐蚀减薄状况进行了在役检测, 首次引入了定量分析方法。ICO 公司的EMI 漏磁探伤系统通过漏磁探伤部分来检测管体的横向和纵向缺陷, 壁厚测量结合超声技术进行, 提供完整的现场探伤。;1 976年,加拿大诺兰达矿业有限公司Krank KitZinger等人[251首次采用霍尔元件作为磁敏元件外加永磁体构成的轴向磁扼对钢管施加轴向磁化的漏磁检测设备. 英国Silver Wing 公司已经推出了多种储罐和管道漏磁检测系统,例如FLOORMAP2000 储罐底板检验系统, 通过便携式计算机将所有检测到的数据以图形方式直观地显示出来, 它能检测下底板的深为40% 罐板厚的人工缺陷( 圆锥形孔洞或弧坑, 也可发现6mm 厚的平板上大约深为20%罐板厚的腐蚀。 对于缺陷漏磁场的计算始于1966年,Shcherbinin和Zat sepin两人采用磁偶极子模型计算表面开口的无限长裂纹, 前苏联也于同年发表了第一篇定量分 析缺陷漏磁场的论文, 提出用磁偶极子、无限长磁偶极线和无限长磁偶带来模拟工件表面的点状缺陷、浅裂纹和深裂缝。之后, 苏、美、德、日、英等国相继对 这一领域开展研究, 形成了两大学派, 主要为研究磁偶极子法和有限元法。

关于漏磁检测技术的20个问题

1. 什么叫漏磁场? 当用磁化器磁化被测铁磁材料时,若材料的材质是连续、均匀的,则材料中的磁感应线将被约束在材料中,磁通是平行于材料表面的,几乎没有磁感应线从表面穿出,被检工件表面没有磁场。 但是,当材料中存在着切割磁力线的缺陷时,材料表面的缺陷或组织状态变化会使磁导率发生变化,由于缺陷的磁导率很小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流向会发生变化,除了部分磁通直接通过缺陷或通过材料内部来绕过缺陷外,还有部分的磁通会泄漏到材料表面上空,通过空气绕过缺陷再度重新进入材料,从而在材料表面缺陷处形成漏磁场如图示。 2、什么叫漏磁场检测 漏磁场检测(magnetic fluxleakage testing MFL)是指铁磁材料被磁化后,因试件表面或近表面的缺陷而在其表面形成漏磁场,人们可通过检测漏磁场的变化发现缺陷。 3、简述铁磁性构件的磁化 在磁性无损检测中磁化是实现检测的第一步,决定着能否产生出漏磁场信号,同时也影响着检测信号的性能特性和检测装置的结构特性。 与磁粉探伤一样,磁化由磁化器实现,包括磁源和磁路两大部分,随被测构件的结构不同,磁源和磁路均会改变。 4、磁化方式可分为哪几类

磁化方式通常可分为五类,分别是交流磁化方式、直流磁化方式、永磁磁化方式、复合磁化方式和综合磁化法。 5.漏磁检测中应如何选择磁化强度 在漏磁检测中,通常要求铁磁性构件中的磁感应强度达到0.7特斯拉以上,或者按5安/mm2计算线圈磁化的能力。 在磁性检测中,检测装置的体积和重量主要集中于磁化器上,而这些又决定了检测装置的现场使用性能,因此,强度的选择应在确保检测灵敏度的同时以减轻磁化器的重量为主要目标。 6.漏磁检测技术有哪些特点? 由于漏磁场检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: ① 易于实现自动化。 ② 较高的检测可靠性由计算机根据检测到的信号判断缺陷的存在与否,可以从根本上解决在磁粉,渗透方法中人为因素的影响,而具有较高的检测可靠性。 ③ 可以实现缺陷的初步量化。 ④ 在管道的检测中在厚度达到30mm的壁厚范围内,可同时检测内外壁缺陷。 ⑤ 高效、无污染、自动化的检测可以获得很高的检测效率。 7. 简述漏磁检测方法的其局限性。漏磁检测方法的其局限性有:

磁性无损检测技术研究进展

磁性无损检测技术研究进展 磁性无损检测技术是随着磁性材料、磁敏检测元件、检测信号处理技术、磁效应现象及计算机技术的应用而发展起来的新技术。磁性检测法主要依据裂纹或其它缺陷以及内应力等因素对铁磁性材料的内在性质或磁化状态有影响,通过测量被检工件的特征磁场,将缺陷处产生的畸变磁信号由磁电转换器件或传感器变换成对应的电信号,从而实现对缺陷识别和诊断的一种无损检测技术。 磁性无损检测新技术在判断与识别铁磁材料疲劳损伤领域具有广阔的应用前景,对铁磁材料性能无损评价和寿命评估具有重要的实践意义。在汉斯出版社《应用物理》期刊中,又论文介绍了磁性无损检测的分类和基本原理,针对磁粉探伤、漏磁检测、磁记忆检测和微磁检测提出了目前亟待解决的关键技术问题以及未来发展的方向,为进一步提高磁性无损检测质量具有重要意义。 对磁粉探伤是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法。磁粉探伤首先是对被检试件加外磁场进行磁化,若试件表面或近表面处有缺陷,如裂纹、气孔等,由于它们是非铁磁性的,对磁力线的通过阻力很大,磁力线在缺陷处泄漏到空气中形成漏磁场,当将导磁性良好的铁磁性粉末(通常为磁性氧化铁粉)施加在试件表面上时,缺陷处的漏磁场就会吸住磁粉,堆积形成可见的磁粉痕迹,从而把缺陷显示出来。 漏磁检测是利用磁源对被检工件进行局部磁化,材料表面出现裂纹或坑点等缺陷时,使局部区域的磁导率降低,磁阻增加,磁化场的能量将有一部分从此区域外泄出来,形成可检测的漏磁信号。在材料内部的磁力线遇到缺陷而产生铁磁体间断时,磁力线将会发生聚焦或

畸变,这一畸变扩散到材料表面,即可形成可检测的磁场信号。 磁记忆检测是基于铁磁构件在运行时,受工作载荷和地球磁场共同作用,在应力和变形集中区域内会发生具有磁致伸缩性质的磁畴组织定向的和不可逆的重新取向,这种磁状态的不可逆变化在工作载荷消除后不仅会保留,还与最大作用应力有关,即产生与作用应力相对应的磁记忆。在应力集中区域,漏磁信号的切向分量具有最大值,而法向分量改变方向且具有过零点,磁记忆检测一般通过检测法向分量对缺陷进行诊断。 微磁检测是在漏磁检测基础上结合微磁学理论提出来的一种新的磁性无损检测方法。根据微磁检测理论,缺陷的存在就一定存在磁畴固定结点,就一定会出现磁状态不可逆,形成材料内部磁场。磁畴固定结点的磁场十分微弱,因而称为微磁点,而其检测过程称为微磁检测。微磁检测理论对实现损伤缺陷的定量和自动化检测具有重要意义,通过检测微磁点的微磁场可以获取材料的受损情况,基于微磁理论研制的裂纹检测仪应用效果较好,在各行各业得到了广泛应用。 磁性无损检测技术是目前应用最广泛的无损检测技术之一。磁性无损检测技术研究正在由材料的外在磁特征检测向基于材料外在磁特征的内部生成机理演进,随着电子技术、人工智能和计算机技术的发展以及新材料、新效应和新机理的发现,磁性无损检测逐步由定性检测向定量化、自动化、可视化方向发展,逐步减少人为因素的干扰,使磁性无损检测的缺陷检测质量逐步得到提高,为进一步实现材料损伤以及装备全寿命评估奠定基础。 文章来源:https://https://www.360docs.net/doc/d99826974.html,/10.12677/APP.2020.108050

管道漏磁在线检测技术

收稿日期:2005-08-20 基金项目:国家自然科学基金仪表专项基金资助项目(60327001)作者简介:杨理践(1957-),男,湖南长沙人,教授. 信息科学与工程 文章编号:1000-1646(2005)05-0522-04 【特邀】 管道漏磁在线检测技术 杨理践 (沈阳工业大学信息科学与工程学院,沈阳110023) 摘 要:管道是石油和天然气长距离输送的主要方式.漏磁检测技术是管道在线检测的主要方法.介绍了管道在线漏磁检测系统的研究背景、检测原理以及检测系统的基本结构.为适应大管径管道的检测要求及提高检测精度,利用一阶差分及嵌入式零树编码的方法对管道漏磁检测数据进行压缩,并得到了较为满意的压缩比.研究了基于FPG A 和DSP 的管道漏磁在线检测系统.应用有限元法分析研究了漏磁信号的特点,应用神经网络及多传感器数据融合技术对管道缺陷进行智能识别. 关 键 词:漏磁;现场可编程门阵列;数字信号处理器;嵌入式零树编码;神经网络;数据融合中图分类号:T M 153 文献标识码:A H igh precision pipeline Magnetic Flux Leakage on 2line inspection technology Y ANGLi 2jan (School of In formation Science and Engineering ,Shenyang University of T echnology ,Shenyang 110023,China ) Abstract :Pipeline is the main manner of long distance transportation of oil and natural gas.Magnetic Flux Leakage (MF L )detecting technology is the main method of on 2line inspection.In this paper we introduced the research back 2ground ,inspection principle and the basic structure of inspection device of high precision on 2line MF L inspection system which owned self 2determination in formation property right.In order to fit the detecting demand for pipeline which having bigger diameter and im prove the measurement accuracy ,one order difference method and embedded ze 2ro coding method were applied to com press the MF L data which obtained a satis fied com pression rate.The new on 2line MF L inspection system is developed and designed based on FPG A and DSP.Characteristics of MF L signal has been studied by adopting Finite 2element analysis approach and neural netw ork and multi 2sens ors data fusion technol 2ogy has been em ployed to recognize the pipeline defect intelligently. K ey w ords :MF L ;FPGA;DSP;embedded zero tree ;neural netw ork;data fusion 长输管道是石油、天然气运输的主要方式.油气管道输送的基本要求是安全、高效.然而由于腐 蚀、磨损、意外损伤等原因导致的管线泄漏事故时有发生.一旦未能及时发现并采取必要措施,不仅会造成能源浪费、经济损失,而且会严重污染环境甚至危及人身安全.为防止事故造成的损失,必须定期进行管道检测,发现管道缺陷,并且获得其位置、类型、程度等精确信息,从而为管道的安全评 价、寿命预测、检修维护等提供可靠依据.管道检测是一个涉及多学科领域的研究项目, 具有大量的理论研究问题和工程技术问题.在漏磁、超声、涡流等检测技术方法中漏磁检测技术是应用广泛、技术成熟的铁磁性管道缺陷检测技术,它适于多种传输介质,对铁损失等常见的管道缺陷有很好的检测效果.漏磁检测的基本原理是通过导磁磁化管壁,在管道缺陷处由于磁场畸变会形成漏 第27卷第5期2005年10月沈 阳 工 业 大 学 学 报Journal of Shenyang University of T echnology Vol 127No 15 Oct.2005

漏磁检测技术汇总

漏磁检测技术 1.概述 电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。 磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。 2漏磁检测的原理及特点 利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其 图1 漏磁检测原理图 附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。 由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: (1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有

长输管道漏磁内检测缺陷识别方法

长输管道漏磁内检测缺陷识别方法 摘要:我们针对管道漏磁内检的缺陷识别问题,提出了一种基于阈值分析的方 法来对漏磁检测数据的处理,生成了一系列的漏磁检测曲线,这样更有利于图像 的识别,我们利用相关软件在识别过程中产生了一条竖直的线来进行定位,环形 焊缝在识别螺旋焊缝时,以圆点的形式产生斜线定位螺旋焊缝,实现了焊缝的自 动化识别。在进行识别的过程中,我们用三线表来进行了缺陷位置的标注,对于 不同的漏磁检测数据进行了多次的识别之后,表明这种方法的识别率是比较高的。关键词:漏磁内检测,漏磁检测曲线,缺陷识别,数据分析 管道的腐蚀主要是造成管道泄漏的主要问题,然而漏磁内检测技术主要是因 为管道内部的环境要求不够高,不需要耦合剂等优点,这就成为了目前比较成熟 的检测手段之一,目前我们所常用的识别方法有,优化方法中的逐次逼近法,还 有多元统计法以及神经网络法。我们主要通过对于漏磁检测数据的处理,还有分 析利用相关软件对转化成的数组形式的漏磁检测数据来进行操作,形成了管道漏 磁曲线,找到了相应的位置,通过判断满足了相应的条件。 一、管道漏磁内检测基本原理 1.1、漏磁检测原理 如果管壁中存在着缺陷的话,磁导率就会发生变化,整个磁路中的磁通发生 畸形现象,这样就会改变整个途径,有部分的磁通会离开管壁,这样空气就会作 为介质来绕过缺陷,在管壁的表面形成一个漏磁场。漏磁通被磁敏感器所捕捉之后,形成了相应的感应信号,缺陷漏磁信号中所含有的缺陷信息可以对信号进行 分析,判断出缺陷是否超标。 1.2、管道漏磁内检测器 漏磁检测器主要有测量节,计算机节和电池节三部分组成。测量节装有励磁 装置和传感器测量信号,计算机节是非常重要的一个主要核心,主要负责测量的 过程控制和数据的处理以及储存,电池节部分是为整个装置在管道中的长时间工 作提供一个充足的电。漏磁检测器的磁铁将磁通引入管壁之后,检测器在管内行 走的过程中,如果没有发现缺陷,则磁力线在管壁内分布,如果管道内外都有缺陷,则会有一部分的磁力线泄露到管壁外发生变形现象。 二、检测数据的处理办法 2.1、数据特征分析 管道漏磁内检测数据主要为缺陷数据和非缺陷数据两种。如果管道内壁的区域完好,它的信号幅值就会很小,检测曲线就会呈现一个平滑没有畸形的现象;反之,在整体管道内壁的缺陷处检测到的漏磁信号,因为边缘场效应会发生突变,缺陷 处有较大的漏磁场。所以我们对于大量的实验数据来进行分析,从管道外壁检测 到的信号幅值大小来分析,如果变大的话,这一信号就可以为下一步的识别作为 依据。 2.2、数据曲线的显示办法 我们根据相应的数据结构,以每一个漏磁检测数据所对应的序数和记录数来作为 屏幕的横坐标,还有纵坐标,这样就可以清楚地表示数据的变化,用曲线上下波 动来表示数据的变化,这样可以通过每一条通道在图形上形成的宽度,通过对具 体数值的变化处理形成点坐标,表示成曲线图。 2.3、数据曲线的显示 管道漏磁检测的每一个数据文件都有一定的标准,所以我们可以通过采集数据的

漏磁检测法的主要特点

漏磁检测法的主要特点:(l)对各种损伤均具有较高的检测速度;(2)对铁磁性材料表面、近表面、内部裂纹以及锈蚀等均可获得满意的检测效果;(3)探头装置结构简单、易于实现、成本低且操作简单;(4)由于磁性的变化易于非接触测量和实现在线实时检测,磁场信号不受被测材料表面污染状态的影响,进行检测时被测材料表面就不需清洗,因此将大大提高检测的效率,减小工作量;(5)可以实现全自动化检测,非常适合在流水线上进行质量检测和生产过程控制。 从漏磁检测技术在工程中的应用来看,最为重要的便是对检测信号和数据的处理以及对缺陷的智能识别。漏磁检测信号是检测线圈切割或者霍尔元件直接感应漏磁通的法向分量或切向分量而获得。在缺陷漏磁信号的特征提取和分类方面,Jun-Youl Lee[40]等人基于分层规则对信号的分类进行了研究,该研究比较了BP神经网络和多层感知神经网络(HMLP)对漏磁信号的分类效果,证明HMLP网络可以减小在缺陷分类中的误差。K.Hwang, S.Mukhopadhyay和R.Perrazo[116]等人用不同的方法研究了漏磁信号的特征提取问题。K.Hwang采用小波神经网络训练了一种多分辨率、分层小波函数神经网络用于提取缺陷漏磁信号的三维特征。S.Mukhopadyay[117]通过大量实验研究了离散小波变换用于漏磁信号的去噪和特征提取,并讨论了缺陷信号的分类问题。R.Perrazo[121]等人在177mm长的钢管上加工出30 种不同形状的缺陷,让测量传感器以0.2m/s的相对速度和不同的磁化电流测量实验数据,然后采用神经网络分析方法提取缺陷特征。在缺陷漏磁信号的计算和处理等方面,EduardoAltschuler[137]等人综合磁场、饱和磁通密度等因素建立了钢管缺陷漏磁信号的非线性数学模型,并用该模型讨论了缺陷信号对于钢管壁厚、缺陷深度、宽度和磁场强度的依赖性。K.Mandal和D.L.Atherton[98]研究了管道压力对缺陷漏磁信号的影响,分析讨论了几种现有数学模型,最终采用Zatepin-Shcherbinin和Edwards-Palmer两种模型拟合了轴向和径向漏磁信号。经采用适当的比例因子,该两种模型可以不受管道压力的影响。蒋奇[95]等人提出应用径向基函数(RBF)神经网络对漏磁场进行插值计算和非线性逼近,建立了RBF网络模型,并对人工凹坑缺陷进行插值和重构,结果表明,该方法收效速度快、计算量小、拟合曲面效果好。Jaein Lim[127]等人在多传感器的数据融合方面进行了研究。他们在使用小波神经网络提取缺陷3-D特征的过程中使用了两组传感器分别测量轴向和圆周方向的漏磁信号,并在信号级对传感器的信号进行了融合,即两组传感器的信号经去噪和边界提取后,分别作为复数值信号的实部和虚部而融合到一起,然后用小波神经网络重构缺陷的外形。金建华[138]在其论文中也研究了基于模式识别和模糊聚类的磁性传感器数据融合方法,分析油管局部损伤和壁厚损伤,建立了融合方法的评价指标。由于漏磁检测过程中信号的灵敏度会受

管道漏磁内检测

漏磁内检测 作者:河南中拓石油工程技术股份有限公司 1. 概述 电磁检测是十分重要的无损检测方法,应用十分广泛。当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。随着技术的进步,人们越来越注重检测过程的自动化。这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。 漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。 磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。另外,漏磁检测还能对缺陷深度和长度等进行定量。虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。 2 漏磁检测的原理及特点 利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其

图1 漏磁检测原理图 附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。②少部分磁通穿过缺陷。③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。第3部分即为漏磁通,可通过传感器检测到。对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。 由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点: (1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。实际工业生产中,漏磁检测被大量应用于钢坯、钢棒、钢管的自动化检测; (2)较高的检测可靠性漏磁检测一般采用计算机自动进行缺陷的判断和报警,减少了人为因素的影响; (3)可实现缺陷的初步定量缺陷的漏磁信号与缺陷形状尺寸具有一定的对应关系,从而可实现对缺陷的初步量化,这个量化不仅可实现缺陷的有无判断,还可对缺陷的危害程度进行初步评价; (4)高效能、无污染采用传感器获取信号,检测速度快且无任何污染。 漏磁检测的缺点除了跟磁粉检测相似外,还由于检测传感器不可能象磁粉一样紧贴被检测表面,不可避免地存在一定的提离值,从而降低了检测灵敏度;另一方面,由于采用传感器检测漏磁场,不适合检测形状复杂的试件。对形状复