齿轮各项公差表

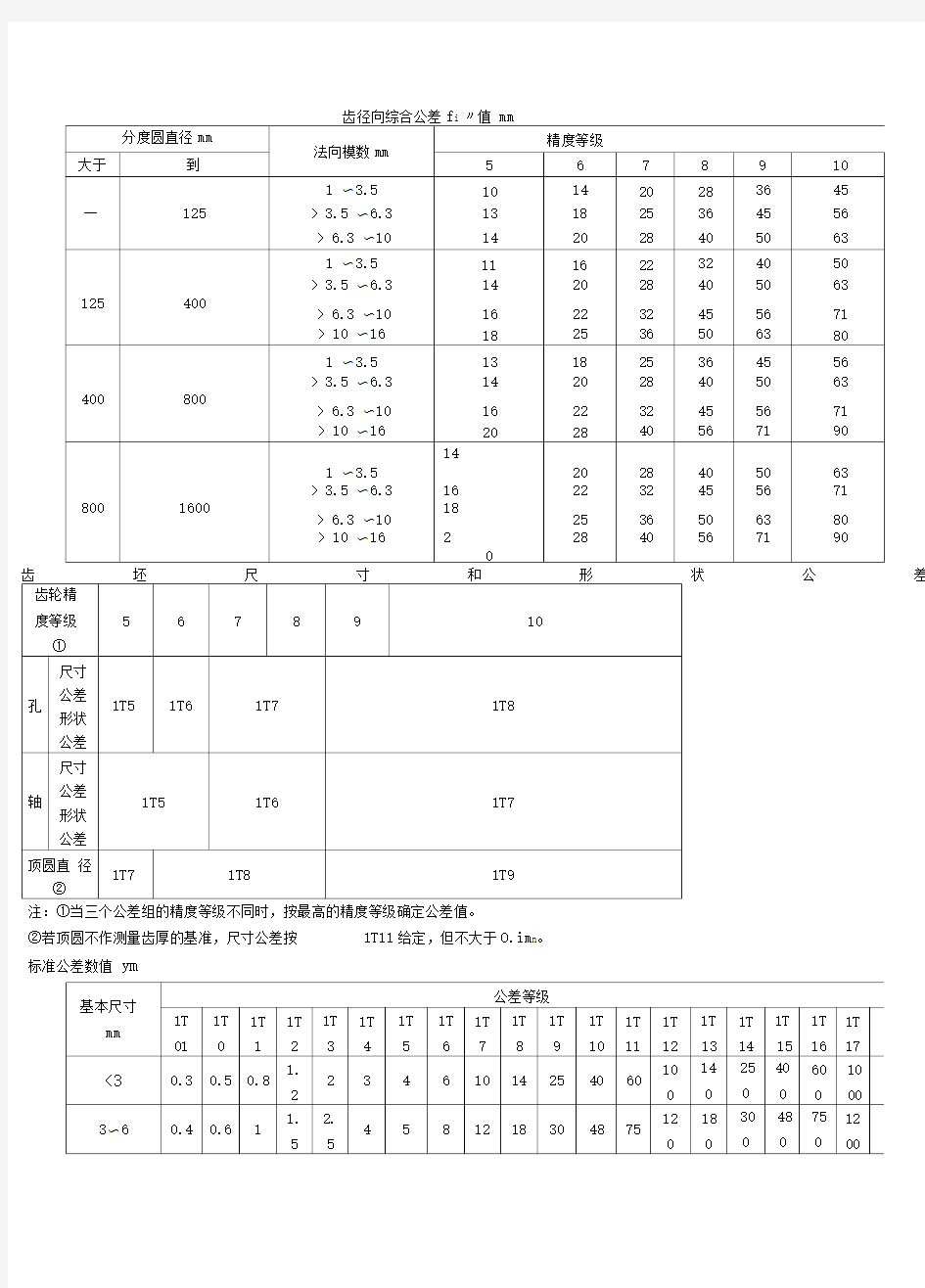

齿径向综合公差f i 〃值mm

状公差

注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于O.im n。

标准公差数值ym

齿坯基准面径向跳动*和端面圆跳动公差mm

注:当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值mm

注:本表不属,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高(

o a*)

注:1.用成形铳刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2.对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数

锥齿轮:Z d=z/cosd)o Z d非整数时,可用插值法求出。3.本表不属GB10095-88,供参考。Z d 代替z(斜齿轮:Z d=z/cos3b b;

齿轮精度等级、公差分解

齿轮精度等级、公差的说明 名词解释: 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组 -------------------------------------- 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组-------------------------------------------------------------------------------- 公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠFi′、FP、FPk Fi″、Fr、Fw 以齿轮一转为周期的误差传递运动的准确性Ⅱfi′、fi″、ff ±fPt、±fPb、ff β在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、Fb、±FPx 齿向线的误差载荷分布的均匀性根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。齿轮传动精度等级的选用 -------------------------------------------------------------------------------- 机器类型精度等级机器类型精度等级测量齿轮3~5 一般用途减速器6~8 透平机用减速器3~6 载重汽车6~9 金属切削机床3~8 拖拉机及轧钢机的小齿轮6~10 航空发动机4~7 起重机械7~10 轻便汽车5~8 矿山用卷扬机8~10 内燃机车和电气机车5~8 农业机械8~11 关于齿轮精度等级计算的问题 某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮2的齿数z2=96,齿宽b2=40mm,齿形角α=20o。两齿轮的材料为45号钢,箱体材料为HT200,其线胀系数分别为α齿=11.5310-6K-1, α箱=10.5310-6K-1,齿轮工作温度为t齿=60oC,箱体工作温度t箱=30oC,采用喷油润滑,传递最大功率7.5KW,转速n=1280r/min,小批生产,试确定其精度等级、检验项目及齿坯公差,并绘制齿轮工作图。 回答你的问题: 1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。 2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点 3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡 4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM 精度标注的解释: 7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级 7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级 5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。 6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点

齿轮啮合的基本技术要求

齿轮啮合的基本技术要求 齿轮机械是我公司绝大部分产品不可缺少的传动机械,为了更好的保证产品的质量,就必须确保齿轮的精度.齿轮的精度大体可分为齿轮的设计精度、制造精度、测量精度、装配精度四个方面.只要保证国齿轮的精度,将可大大提高产品的质量,从而提高国市场竞争的能力. 一.设计精度,在审核图时应保证以下技术要求: 1.一对啮合齿轮的模数及压力角必须相等; 2.齿轮轴与齿轮孔的配合间隙,五金轴与胶齿轮应在0.01-~0.03范围内,合金轴与 胶齿轮应在0.03~0.05范围内.胶轴与胶齿轮应在0.03~0.05范围内.五金轴五金齿轮应在0.01~0.02范围内; 另外齿轮是用在轮轴上时应保证一定的过盈量,五金轴与胶齿轮应在0.06~0.08 范围内,五金轴与五金齿轮应在0.01~0.02范围内.(注:轴径在0~3mm之间) 3.齿轮分度圆与齿轮孔是否标注径向跳动误差,一般跳动量不得大于0.03mm,并 且齿轮端面跳动量不得大于0.05mm; 4.齿轮的分度圆、顶圆、底圆的尺寸误差应是上偏差为0,下偏差为-0.03mm,齿 宽尺寸误差应是上偏差为0,下偏差为-0.05mm,齿厚尺寸误差应上偏差为0, 下偏差为-0.03mm; 5.齿轮的周节尺寸及公差是否正确合理; 6.材料的选择是否正确; 7.齿廊曲线的选择是否正确,常用渐开线; 8.齿轮表面是否有光泽度要求,一般为0.8 9. 0.05~0.08mm,保证齿轮侧隙; 10.蜗杆、蜗轮、斜齿轮旋向必须相符; 11.检查传动比计算车速是否符合客人要求. 二.制造精度. 1.提高设备的精度; 2.采用先进的制造工艺; 3.加强技术工人的培训,提高工人的技术水平; 4.齿轮的制造一定要满足设计要求. 三.测量精度 1.采用合理的测量方法及设备; 2.加强检测人员的培训,提高检测人员的素质; 3.检测的结果必须满足设计的要求 需检测的方面有以下几点: 1.分度圆的跳动量,业就是齿轮的偏心量;(台式千分表测量仪) 2.齿轮孔的孔径(圆柱量规) 3.齿顶圆的直径(游标卡尺) 4.齿轮的断面跳动量(杠杆百分表) 5.齿厚(齿厚游标卡尺) 6.齿槽(专用量规)

公司内部皮带轮链轮轴承配合公差

爱克斯曼公司内部皮带轮.链轮.轴承等常用配合公差1、链轮,皮带轮,轴承等常用配合选择(供参考) 2.孔轴的极限偏差及说明

1).一般链轮齿轮与轴配合时,采用配合H7/h6,例如基本尺寸为30时,孔上极限尺寸为30.021,下极限尺寸为30,轴上极限为30,下极限为29.987, 即最大间隙为30.021-29.987=0.034,最小间隙为30-30=0. 基本尺寸在10~18时,最大间隙为0.029, 最小间隙为0 在18~30时,最大间隙为0.034, 最小间隙为0 在30~50时,最大间隙为0.041, 最小间隙为0 在50~80时,最大间隙为0.049, 最小间隙为0 2).一般皮带轮与轴配合时,采用配合H6/h6,例如基本尺寸为30时,孔上极限尺寸为30.013,下极限尺寸为30,轴上极限为30,下极限为29.987, 即最大间隙为30.013-29.987=0.026,最小间隙为30-30=0. 基本尺寸在10~18时,最大间隙为0.022, 最小间隙为0 在18~30时,最大间隙为0.026, 最小间隙为0 在30~50时,最大间隙为0.032, 最小间隙为0 在50~80时,最大间隙为0.038, 最小间隙为0 3)铺网机摇屏往复运动轴与链轮同步轮的配合时,采用配合M7/h7,例如基本尺寸为40时,孔下极限尺寸为39.975,上极限尺寸为40,轴上极限为40,下极限为39.975,即最大间隙为40-39.975=0.025,最大过盈为39.975-40=--0.025. 4) 梳理机锡林轴与皮带轮配合,孔选G7,当锡林轴直径为85时,其上极限尺寸为 85.047,下极限尺寸为85.012,轴上极限尺寸为85.01,下极限尺寸为85, 最大间隙为85.047-85=0.047,最小间隙为85.012-85.01=0.002。 5)梳理机工作辊分梳辊与皮带轮链轮配合时孔上偏差为-0.07,下偏差为-0.09,轴上偏差为-0.08,下偏差为-0.10,假如基本尺寸为35,孔的上极限尺寸为34.93,下极限尺寸为34.91,轴的上极限尺寸为34.92,下极限为34.90, 配合的最大间隙为34.93-34.90=0.03,最大过盈为34.91-34.92=-0.01

齿轮各项公差表

一齿径向综合公差f i″值m m 分度圆直径mm 法向模数mm 精度等级 大于到 5 6 7 8 9 10 —125 1~3.5 >3.5~6.3 >6.3~10 10 13 14 14 18 20 20 25 28 28 36 40 36 45 50 45 56 63 125 400 1~3.5 >3.5~6.3 >6.3~10 >10~16 11 14 16 18 16 20 22 25 22 28 32 36 32 40 45 50 40 50 56 63 50 63 71 80 400 800 1~3.5 >3.5~6.3 >6.3~10 >10~16 13 14 16 20 18 20 22 28 25 28 32 40 36 40 45 56 45 50 56 71 56 63 71 90 800 1600 1~3.5 >3.5~6.3 >6.3~10 >10~16 14 16 18 2 20 22 25 28 28 32 36 40 40 45 50 56 50 56 63 71 63 71 80 90 齿坯尺寸和形状公差 齿轮精 度等级 ① 5 6 7 8 9 10 孔尺寸 公差 形状 公差 1T5 1T6 1T7 1T8 轴尺寸 公差 形状 公差 1T5 1T6 1T7 顶圆直 径② 1T7 1T8 1T9 注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。 ②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n 。 标准公差数值μm 基本尺寸 mm 公差等级 1T 01 1T 1T 1 1T 2 1T 3 1T 4 1T 5 1T 6 1T 7 1T 8 1T 9 1T 10 1T 11 1T 12 1T 13 1T 14 1T 15 1T 16 1T 17 1 1 ≤30.3 0.5 0.8 1. 2 2 3 4 6 10 14 25 40 60 10 14 25 40 60 10 00 1 3~6 0.4 0.6 1 1. 5 2. 5 4 5 8 12 18 30 48 75 12 18 30 48 75 12 00 1

齿轮精度等级、公差

齿轮精度等级、公差

齿轮精度等级、公差的说明 名词解释: 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组 -------------------------------------- 齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组-------------------------------------------------------------------------------- 公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠFi′、FP、FPk Fi″、Fr、Fw 以齿轮一转为周期的误差传递运动的准确性Ⅱfi′、fi″、ff ±fPt、±fPb、ffβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、Fb、±FPx 齿向线的误差载荷分布的均匀性根据使用的要求

不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。齿轮传动精度等级的选用 -------------------------------------------------------------------------------- 机器类型精度等级机器类型精度等级测量齿轮3~5 一般用途减速器6~8 透平机用减速器3~6 载重汽车6~9 金属切削机床3~8 拖拉机及轧钢机的小齿轮6~10 航空发动机4~7 起重机械7~10 轻便汽车5~8 矿山用卷扬机8~10 内燃机车和电气机车5~8 农业机械8~11 关于齿轮精度等级计算的问题 某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮2的齿数z2=96,齿宽b2=40mm,齿形角α=20o。两齿轮的材料为45号钢,箱体材料为HT200,其线胀系数分别为α齿=11.5×10-6K-1, α箱=10.5×10-6K-1,齿轮工作温度为t齿=60oC,箱体工作温度t箱=30oC,采用喷油润滑,传递最大功

齿轮公差的计算及描述

2012—2013学年第一学期课程论文 论文题目:浅析精密机械齿轮传动中的误差及计算方法 课程名称:误差理论与数据处理 学院:机电学院 专业:机械工程 班级: 姓名: 学号: 2013年1月8日

目录 0 引言 (3) 1 齿轮误差来源 (3) 1.1 齿轮制造误差 (4) 1.1.1 几何偏心 e的影响 (4) r 1.1.2 运动偏心 e的影响 (5) k 1.1.3 齿形误差、周节偏差、齿向误差等因素的影响 (5) 1.2 齿轮装配误差 (6) 2 齿轮传动计算方法 (6) 2.1绝对值法 (6) 2.2概率法 (6) 3误差源的分布 (7) 4传动链精度计算 (8) 5结语 (9) 参考文献 (10)

浅析精密机械齿轮传动中的误差及计算方法 摘要:齿轮传动是机械传动中最重要的传动形式之一,在精密传动中的应用也很广泛。精密机械传动对传动精度要求很高,所以,在精密传动中,我们必须要充分考虑齿轮传动中的误差的影响。本文给出了误差来源、误差分布及相关计算方法。文中主要分析了传动误差,并给出了空程误差的计算式,没有考虑齿轮传动中的温度、受力变形的影响。计算方法采用了常用的概率法,这种方法简单,但算出的误差较大,具体计算时应结合实际情况,看此法是否能满足精密传动机械的精度要求。若不能满足,则需另寻他法。 关键词:齿轮传动精度传动误差

A Brief Analysis Of Error And Computing Method In Gear Transmission Of Precise Machinery Abstract: Gear transmission is one of the most important mechanical transmission in the form of transmission and is widespread in precision machinery. It requires a high transmission accuracy in Precision mechanical transmission[]1. To meet the requirements, we must fully consider the influence of gear transmission error in precise transmission. In this paper, it gives the source of error, error distribution and computing method. This paper mainly analyzes the transmission error and gives the error calculation of empty-range without considering the influence of temperature and stress deformation. We use the mostly-used probabilistic method to get the result[]2. This method is brief, but the error is too high. In the specific calculation, we should consider the actual situation to see whether this method can meet the demands of the transmission accuracy in precise machinery. If not, we have to look for other methods. Key words: gear transmission error analysis transmission accuracy.

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组 公差组 公差与极限偏差项目误差特性对传动性能的主要影响 ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性 Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ 在齿轮一周内,多次周 期地重复出现的误差 传动的平稳性,噪声,振动 ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性 (1) 精度等级 齿轮的各项公差和极限偏差分成三个组。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。参见 (2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。(3) 齿轮副 的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。中心距极限偏差(±f a)按“”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从来选用。例如上偏差选用F(=-4f Pt), 下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。若所选用的齿厚极限偏差超出所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 (6) 图样标注 在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。标注示例 a) 齿轮三个公差组精度 同为7级,其齿厚上偏差为F, 下偏差为L: b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公 差组精度为6级,齿厚上偏差为G,齿厚下 偏差为M: c) 齿轮的三个公差组精度同为4级, 其齿厚上偏差为-330m,下偏差为 -405m: 齿轮传动精度等级的选用

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组 (1) 精度等级 齿轮的各项公差和极限偏差分成三个组。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限 偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定 和验收齿轮精度。(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差 ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。 中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt), 下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。若所选用的齿厚极限偏差超出齿厚极限偏差表所列14 种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差 F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注 在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。标注示例 a) 齿轮三个公差组精 度 同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第 Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M: c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330m,下偏差为-405m:

锥齿轮公差标准DIN

锥齿轮公差 DIN3965 UDC 621.833.2:621.753.1 德国标准 1986年8月取代1981年9月版 为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。 目录 第一部分基本内容 (2) 1. 应用范围 (2) 2. 前言 (2) 3. 符号和量 (2) 4. 齿坯尺寸公差 (3) 5. 齿轮公差体系结构 (4) 5.1公差间的关系 (4) 5.2参数的误差和偏差 (4) 5.3锥齿轮公差等级 (5) 5.4公差的计算 (5) 6. 应用公差 (6) 7. 附加的测量方法 (6) 7.1径向跳动 (6) 7.2节距误差 (7) 7.3切向综合误差 (7) 8. 齿面接触斑点 (7) 第2部分单个参数公差 (9) 1. 前言和应用范围 (9) 2. 公差 (9) 第3部分切向综合误差公差 (25) 1. 前言和应用范围 (25) 2. 公差 (25) 第4部分轴交角误差和轴交点偏差公差 (41) 1. 前言和应用范围 (41) 2. 公差 (41)

第一部分基本内容 1. 应用范围 此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。 2. 前言 为确保标准满足锥齿轮所有功能要求,涉及到运转平稳性,承载能力,均匀的角度传递和统一的使用寿命,齿轮系统某些参数的误差有必要控制在给定的范围内。 公差大小已使用与圆孔配合相类似的原则确定了。因此,与圆孔配合类似,目前技术无法实现的精度对应的公差等级也已被确定,因为它们代表将来有可能达到的精度。 3. 符号和量 a 齿面接触斑点尺寸,轴向偏移 c 齿面接触斑点尺寸 d 节圆直径;齿面接触斑点尺寸 d m中点节圆直径 d B测试凸缘直径 d R分度曲面直径 e 齿面接触斑点尺寸 f 个体误差;齿面接触斑点尺寸 f a轴线交点误差 f i’齿间切向综合误差 f k’切向综合误差的短波成分 f l’切向综合误差的长波成分 f p相邻周节误差 f u相邻周节偏差 fΣ轴交角误差 m 模数 m mn 中点锥距处的法向模数 t B安装距(顶点到背部的距离) t E轮冠距(大端齿顶圆所在平面至定位面的距离) t H辅助面距(辅助平面到定位面间距离) u 传动比 B 孔径 F 综合累积误差 F i旋转偏差 F i’切向综合误差 F p节距累积误差 F r径向跳动

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组 公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性 Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周 期地重复出现的误差 传动的平稳性,噪声,振动 ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性 (1) 精度等级 齿轮的各项公差和极限偏差分成三个组。 根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限 偏差应保持相同的精度等级。参见齿轮传动精度等级选择 (2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。(3) 齿轮副 的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。中心距极限偏差(±f a)按“中心距极限偏差”表的规定。 齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。参看图“齿轮、齿轮副误差及侧隙的定义和代号”。若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。 (5) 齿轮各项公差的数值表 齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w 轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点 齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt) 基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差 齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高 (6) 图样标注 在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。标注示例 a) 齿轮三个公差组精度 同为7级,其齿厚上偏差为F,下偏差为L: ? b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公 差组精度为6级,齿厚上偏差为G,齿厚下 偏差为M: c) 齿轮的三个公差组精度同为4级, 其齿厚上偏差为-330?m,下偏差为 -405?m: ? 齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择 机器类型精度等级机器类型精度等级 测量齿轮3~5一般用途减速器6~8航空发动机4~7起重机械7~10

公差配合表

1 基孔制 基轴制 特性及说明 H11/a11 A 11/h11 间隙非常大,液体摩擦情况差,产生紊流现象。用于精度极低粗糙机械转动很松的配合,高温工作的转动轴以及轴向自由移动的齿轮和离合器等,在一般机械中很少采用 H11/b11 B 11/h11 间隙非常大,液体摩擦情况较差,且有紊流。用于高温工作和粗糙的机械传动轴,其配合间隙非常大,且间隙有很大的变动范围 H12/b12 B 12/h12 间隙非常大,有紊流现象,液体摩擦很差的粗糙配合,其配合间隙很大的变动。如扳手孔与座等的配合 H9/c9 间隙很大,液体摩擦尚好。有于高温工作,高速转动造成配合间隙减小,大公差、大间隙要求的外露组件的配合,在一般机械中 很少采用 H10/c10 间隙很大,液体摩擦尚好。用于结合件材料线膨胀系数显著不同处。如光学测长仪与光学零件的配合 H11/c11 C11/h11 配合间隙非常大,液体摩擦较差,易产生紊流的配合。用于转速很低,配合很松的配合。常用于大间隙、大公差的外露组件及装配很松之处 H8/d8 D8/h8 间隙比较大,液体摩擦良好,带层流。用于精度不高、高速及载荷不高的配合,高温条件下的转动配合以及由于装配精度不高而引起偏斜的连接 H9/d9 D9/h9 间隙很大的灵活转动配合,液体摩擦情况尚好,用于精度非主要要求时,或有大的温度变动,高速或大的轴颈压力等情况的转动 配合,如一般通用机械中的平键连接,滑动轴承及较松的皮带轮等的配合 H10/d10 D 10/h10 间隙很大的松动配合,液体摩擦情况尚好。如一般比较松的皮带轮及滑动轴承等的配合 H11/d11 D 11/h11 液体摩擦稍差:适用于间隙变动较大的工作条件及不重要的传动配合,亦用于不重要的固定配合和滑动配合,如减速器壳孔和法兰盘,以及螺栓连接等的配合