3Cr2W8v压铸模气体软氮化热处理车间设计

设计题目 3Cr2W8V钢压铸模气体软氮化热处理生产

线

成绩

课程设计主要内容

制定热处理工艺、工作制度、年时基数、生产纲领,选择所需要的热处理设备,最后应给出参考文献,并绘制出设备在车间的平面布置图。具体要求如下:

(1)确定工件的形状、尺寸,制定出车间的工作制度、年时基数、生产纲领;

(2)对于没有给出材料的零件,选择材料,要论述工件的服役条件及对材料性能的要求;

(3)确定工件的加工工艺流程,制定热处理工艺,并且,加以论述其依据;

(4)根据热处理工艺选择适当的热处理设备,对主要的加热设备的炉体结构、炉膛尺寸、功率要进行计算和论述,根据生产率确定所需要的台数;

(5)合理地设计工件的热处理生产线,画出设备在车间里面的平面布置图(该图要求用计算机绘制,并用A3纸打印出来,图中设备用参考图例画出,其它的要按照国家标准画出);

(6)设计任务书按照如下顺序进行装订:封面、表格、目录、具体内容、参考文献;设计任务书封面、表格请见后面附件,表格中设计题目、课程设计主要内容部分由同学填写,设计任务书除了封面、表格、目录以外,其余每页应该标注页码,并在目录部分自动生成。

(7)用同学名字作为文件夹名称,内含设计任务书的Word文档和车间平面布置图CAD文档,两个文件均用同学名字,和课程设计纸质材料一起上交。

指导教师评语

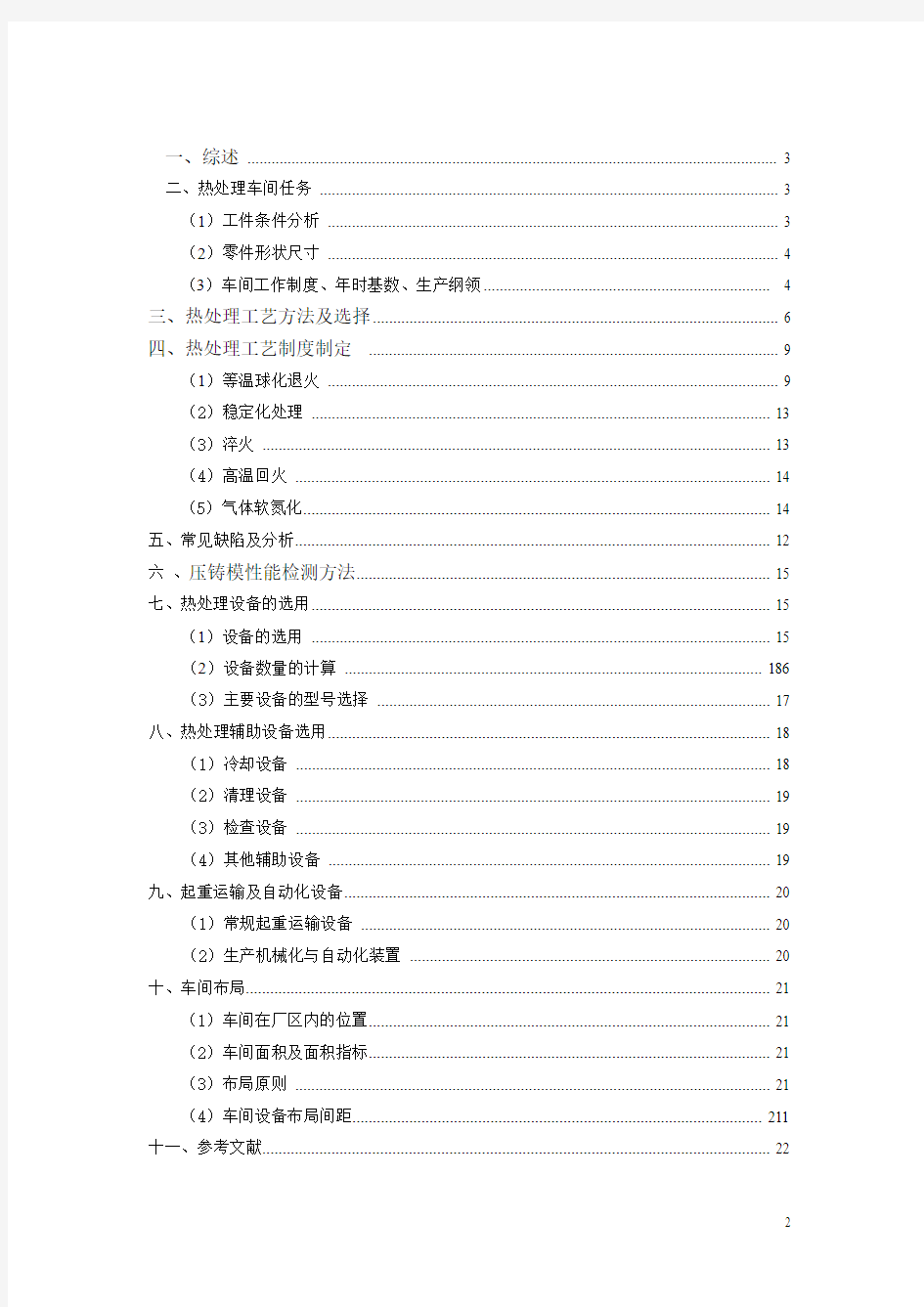

一、综述 (3)

二、热处理车间任务 (3)

(1)工件条件分析 (3)

(2)零件形状尺寸 (4)

(3)车间工作制度、年时基数、生产纲领 (4)

三、热处理工艺方法及选择 (6)

四、热处理工艺制度制定 (9)

(1)等温球化退火 (9)

(2)稳定化处理 (13)

(3)淬火 (13)

(4)高温回火 (14)

(5)气体软氮化 (14)

五、常见缺陷及分析 (12)

六、压铸模性能检测方法 (15)

七、热处理设备的选用 (15)

(1)设备的选用 (15)

(2)设备数量的计算 (186)

(3)主要设备的型号选择 (17)

八、热处理辅助设备选用 (18)

(1)冷却设备 (18)

(2)清理设备 (19)

(3)检查设备 (19)

(4)其他辅助设备 (19)

九、起重运输及自动化设备 (20)

(1)常规起重运输设备 (20)

(2)生产机械化与自动化装置 (20)

十、车间布局 (21)

(1)车间在厂区内的位置 (21)

(2)车间面积及面积指标 (21)

(3)布局原则 (21)

(4)车间设备布局间距 (211)

十一、参考文献 (22)

一、综述

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

正所谓“工欲善其事,必先利其器”,那么也就必须给热处理一个良好的环境及先进设备,总的来说就是一个设计得当的热处理车间。设计的主要内容整个热处理车间的设计过程。热处理车间生产任务、工作制度及年时基数、工艺设计、热处理设备的选择与计算、车间设备组织与布置、车间动力和辅助材料消耗量计算、热处理的生产安全与环境保护、热处理车间人员定额、热处理车间的建设投资及技术经济指标等方面,对热处理车间进行设计。从热处理技术的现状和水平,掌握其发展趋势,大力发展先进的热处理新技术、新工艺、新材料、新设备,用高新技术改造传统的热处理技术,实现“优质、高效、节能、降耗、无污染、低成本、专业化生产”的方向上设计热处理车间。

车间设计的主要内容,一般热处理车间的设计,应包括如下主要内容:(1)确定材料、服役条件、对材料性能的要求;

(2)确定零件形状、尺寸。

(3)车间生产纲领、工作制度、年时基数;

(4)确定工件加工工工艺流程、确定热处理工艺;

(5)根据热处理工艺选择适当的热处理设备;

(6)合理设计工件热处理生产线

(7)对公共系统设计的要求;

(8)生产安全与环境保护;

(9)工艺设备平面布置图与设备明晰表;

二、热处理车间任务

本设计的任务是设计一间生产3Cr2W8V钢压铸模的热处理车间。

(1)工作条件分析

3Cr2W8V钢是目前国内外广泛应用的热模具钢,模具的服役条件极其恶劣 ,在高温状态承受强烈磨擦和高冲击力,要求材料具有高的强韧性,抗热疲劳性和耐磨性,3Cr2W8V钢属于过共析钢,它主要用于制造高温下受高应力、受冲击负荷小的各种模具。由于它含有多种易形成碳化物的Cr、W、V等合金元素,故在高温下具有较高的强度和硬度以及良好的淬透性。但该种钢的韧性、塑性稍差,在生产中很易产生裂纹,致使模具寿命大幅度降低[17]。3Cr2W8V钢含有较多碳化物形成元素且铬钨均能提高临界点和回火稳定性,因而具有较高的抗热疲劳性和高温机械性,但经常规热处理工艺处理的3Cr2W8V钢模具在使用中经常发生早期脆断,降低了模具的使用寿命,给生产带来严重影响[18]。

(1)化学成分

3Cr2W8V钢的化学成分如下:

3Cr2W8V钢的化学成分w%

C Cr W V Si Mn P S

0.30-0.

2.2-2.7 7.5-9.0 0.2-0.5 ≤0.4 ≤0.4 ≤0.03 ≤0.03

40

(2)临界温度

3Cr2W8V钢的临界温度如下:

3Cr2W8V钢的临界温度

临界温度Ac1 Ac3 Ar1

温度(近似值)/℃820-830 1100 790 (2) 零件形状尺寸

3Cr2W8V钢压铸模的外形尺寸为:

(3)车间工作制度、年时基数、生产纲领

生产纲领

一个热处理车间或工段所承担的生产纲领,是设计热处理车间的基础。只有明确了车间的纲领,所确定的车间生产规模,所选定的工艺和设备才能符合实际需要。所谓生产纲领,首先是所承担本企业的生产产品的热处理零件年产量,也就是设计纲领。以满足零件热处理新的技术要求为前提,“三创新”(即材料创新、工艺创新和工装创新)的结果是行之有效的结果。

热处理工艺设计是热处理车间设计的中心环节,是设备选择的主要依据。所确定的热处理工艺必须先进、可靠、经济合理,并与车间生产规模相适应。常规工艺应力求工艺路线简化,运输量最小,工序较小,节省能源及劳动量。采用先进工艺应经过技术经济论证或实验研究,取得可信的试用效果。

企业机械产品热处理零件生产纲领,包括铸件,锻件毛坯的预备热处理和机械产品零件的最终热处理。这些就是根据产品零件图纸所规定的技术所决定的。

热处理车间还应该承担本企业自制的切削工具、各类模具、机械修理备件、配件的热处理任务,根据其任务量的大小确定车间的设置。为提高设备负荷率,应尽量结合车间的特点接受对外协作任务,对于比较固定的长期协作任务,也应列入车间生产任务内。

所设计的热处理车间的年产量为400吨的3Cr2W8V钢压铸模。

工作制度、年时基数

根据车间生产性质和任务,一般单件小批量生产性质的综合热处理车间,应

采用三班工作制。其中个别工艺周期较长应连续生产的设备或大型设备应考虑三班工作制;安装在生产流水线上的热处理设备,应与生产线生产班制相一致。详细见下表。

1)设备年时基数为设备在全年内的总工时数,等于在全年日内应工作的的

时数减去各种时间损失,即:

(1%)n F D N b =-设设 (公式4.01)

式中 F 设—设备年时基数(h );

D 设—设备全年工作日,等于全年日数(365天)-全年假日(10天)-全

年星期双休日(104天)=251天;

N — 每日工作班数;

n — 每班工作时数,一般为8小时,对于有害健康的工作,有时为6.5

小时;

b — 损失率,时间损失包括设备检修及事故损失,工人非全日缺勤而无

法及时调度的损失,以及每班下班前设备和场地清洁工作所需的停工损

失(一般取4%)。

2)工人年时基数

(1%)F D n b =-人人

(公式4.02)

式中 F 人—工人年时基数(h );

D 人—工人全年工作日,等于全年日数(365天)-全年假日(10天)-

全年星期双休日(104天)=251天;

热处理车间设备和工人年时基数

本车间设备年时基数8179h ,工人年时基数1928h 。

三、热处理工艺方法及选择

(1)预选热处理选择

正火

正火通常是把钢加热到临界温度Ac3或Acm 线以上,保温一段时间,然后进

行空冷。正火目的是在于使晶粒细化和碳化物分布均匀化。

正火的主要应用范围有:①用于低碳钢,正火后硬度略高于退火,韧性也较

好,可作为切削加工的预处理。②用于中碳钢,可代替调质处理作为最后热处理,也可作为用感应加热方法进行表面淬火前的预备处理。③用于工具钢、轴承钢、渗碳钢等,可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织。④用于铸钢件,可以细化铸态组织,改善切削加工性能。⑤用于大型锻件,可作为最后热处理,从而避免淬火时较大的开裂倾向。⑥用于球墨铸铁,使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。 ⑦过共析钢球化退火前进行一次正火,可消除网状二次渗碳体,以保证球化退火时渗碳体全部球粒化。

退火

退火是将组织偏离平衡状态的金属或合金加热到适当的温度,保持一定时

间,然后缓慢冷却以达到接近平衡状态组织的热处理工艺。

退火目的是降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变

形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。

退火工艺分类

根据钢的化学成分和退火目的的不同,退火工艺种类很多。其中按加热温度

可分为两大类:一是临界温度(Ac1或Ac3)以上的退火,称为“相变重结晶退火”,包括完全退火、不完全退火、晶粒粗化退火、扩散退火和球化退火等;二是加热到临界温度(Ac1或Ac3)以下的退火,称为“低温退火”,包括软化退火、再结晶退火和去应力退火等。下面介绍几种常用的退火工艺

完全退火:将亚共析钢加热至Ac3以上20-30℃,保温足够时间奥氏体化后,

随炉缓慢冷却,从而得到接近平衡的组织,这种热处理工艺称为完全退火。

完全退火只适用于亚共析钢,不宜用于过共析钢,过共析钢缓冷后会析出网

状二次渗碳体。使钢的强度、塑性和韧性大大降低。

不完全退火:不完全退火又叫不完全重结晶退火,是将钢加热到Ac1与Ac3

或Ac1与Acm 之间某一温度,保温后缓慢冷却下来,使钢组织发生不完全重结晶。 项目

生产性质 工作 班制 全年 工作日 每班工 作时数 全年时间损失 (%) 年时 基数 一、设备 一般设备

连续工作制 3 355 8 4 8179 重要设备

阶段工作制 3 251 8 4 5783 小型简易热处理

炉

阶段工作制 3 251 8 4 5783 大型复杂热处理

炉 连续工作制 3 355 8 4

8179 二、工人 一般工作条件 251 8 4

1928 较差工作条件 251 8

8 1847

不完全退火可用于亚共析钢也可用于共析钢。不完全退火的目的与完全退火相同,都是通过相变重结晶来细化晶粒,改善组织,去除应力,改善切削性能,只是由于重结晶不完全而程度稍差,但却能节约时间,降低费用,提高生产率。

球化退火:球化退火是使钢中碳化物球化而进行的退火工艺。将钢加热到Ac1以上20-30℃,保温一段时间,然后缓慢冷却,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

球化退火主要适用于共析钢和过共析钢,经球化退火得到的是球状珠光体组织,其中的渗碳体呈球状颗粒,弥散分布在铁素体基体上,和片状珠光体相比,不但硬度低,便于切削加工,而且在淬火加热时,奥氏体晶粒不易长大,冷却时工件变形和开裂倾向小。另外对于一些需要改善冷塑性变形(如冲压、冷镦等)的亚共析钢有时也可采用球化退火。

球化退火工艺方法很多,最常用的两种工艺是普通球化退火和等温球化退火。普通球化退火是将钢加热到Ac1以上20-30℃,保温适当时间,然后随炉缓慢冷却,冷到500℃左右出炉空冷。等温球化退火是与普通球化退火工艺同样的加热保温后,随炉冷却到略低于Ar1的温度进行等温,等温时间为其加热保温时间的1.5倍。等温后随炉冷至500℃左右出炉空冷。和普通球化退火相比,等温球化退火不仅可缩短周期,而且可使球化组织均匀,并能严格地控制退火后的硬度。

结合3Cr2W8V钢的实际特点,对正火和退火的优缺点以及适用范围进行比较,发现正火和退火都能满足要求,但是退火能够细化晶粒,消除内应力,最终我们选择退火作为预选热处理,在退火具体工艺的选择过程中,等温球化退火不仅适用于3Cr2W8V钢,并且球化组织均匀,并能严格地控制退火后的硬度。时间短,生产效率高。综上所述,最终选择等温球化退火作为预选热处理。

(2)最终热处理的选择

淬火

将钢件加热到奥氏体化温度并保持一定时间,然后以大于临界冷却速度冷却,以获得非扩散型转变组织,如马氏体、贝氏体和奥氏体等的热处理工艺。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

常用的淬火方法有单液淬火法、中断淬火法(双淬火介质淬火法)、分级淬火法、等温淬火法。

单液淬火法,把已加热到淬火温度的工件淬入一种淬火介质,使其完全冷却。它是最简单的淬火方法,常用于形状简单的碳钢和合金钢工件,优点是操作简单,易于实现机械化,应用广泛。缺点是在水中淬火应力大,工件容易变形开裂;在油中淬火,冷却速度小,淬透直径小,大型工件不易淬透。

中断淬火法(双淬火介质淬火法),把加热到淬火温度的工件,先在冷却能力较强的淬火介质中冷却至接近Ms点,然后转入慢冷的淬火介质中冷却至室温,以达到在不同淬火冷却温度区间,有比较理想的淬火冷却速度。可用于形状复杂、截面不均匀的工件淬火。双液淬火的缺点是难以掌握双液转换的时刻,转换过早容易淬不硬,转换过迟又容易淬裂。

分级淬火法,把工件由奥氏体化温度淬入高于该种钢马氏体开始转变温度的淬火介质中,在其中冷却直至工件各部分温度达到淬火介质的温度,然后缓慢冷

至室温,发生马氏体转变。分级冷却的目的,是为了使工件内外温度较为均匀,同时进行马氏体转变,可以大大减小淬火应力,防止变形开裂。

等温淬火法,工件淬火加热后,若长期保持在下贝氏体转变区的温度,使之完成奥氏体的等温转变,获得下贝氏体组织,这种淬火方法称为等温淬火。等温淬火用于中碳以上的钢,目的是为了获得下贝氏体,以提高强度、硬度、韧性和耐磨性。低碳钢一般不采用等温淬火。

冷却方法的选择,考虑模具形状简单,淬火过程易比较容易,故选用单液淬火法。

回火

回火是工件淬硬后加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。

根据回火温度的不同,分为低温回火、中温回火、高温回火三种。

低温回火(150-250℃),组织是回火马氏体,和淬火马氏体相比,回火马氏体既保持了钢的高硬度、高强度和良好耐磨性,又适当提高了韧性。主要用于高碳钢,合金工具钢制造的刃具、量具、模具及滚动轴承,渗碳、碳氮共渗和表面淬火件等。

中温回火(350-500℃),组织为回火屈氏体,对于一般碳钢和低合金钢,中温回火相当于回火的第三温度区,此时碳化物开始聚集,基体开始回复,淬火应力基本消除。工件具有高的弹性极限,有良好的塑性和韧性,主用于弹性件及模具处理。

高温回火(500-650℃),组织为回火索氏体,淬火和随后的高温回火称为调质处理,经调质处理后,钢具有优良的综合机械性能。因此,高温回火主要适用于中碳结构钢或低合金结构钢,用来制作汽车、拖拉机、机床等承受较大载荷的结构零件,如曲轴、连杆、螺栓、机床主轴及齿轮等重要的机器零件。

由于3Cr2W8V钢在高温状态下使用,因而采用高温回火比较符合实际情况。

(3)零件表面强化处理的选择

模具经锻造、球化退火、机加工、淬火、两次回火后,其力学性能基本已达到要求,但是,一方面,由于模具在高温金属液流动的反复摩擦下会出现摩擦磨损,影响模具的精度,进而严重影响产品的表面光洁度以及产品的精度,所以在以上热处理基础上还需要对模具进行表面处理,尤其是型腔表面,需要提高其耐磨性,以保证模具在长时间使用下的表面精度;另一方面,高温的铝合金金属液在凝固后脱模时极易粘附在型腔表面造成铸件表面划伤,影响光洁度以及尺寸精度,为了防止铝合金铸件的粘附,不得不频繁涂抹涂料,使型腔表面温度降得过低,这对模具的热疲劳寿命和表面质量均有不良影响,然而对表面进行处理可防止铝合金粘模。对模具常用的提高表面耐磨性的表面处理工艺有渗碳、渗氮、碳氮共渗等等。

该模具采用的是气体软氮化热处理

软氮化实质上是以渗氮为主的低温碳氮共渗,钢的氮原子渗及的同时,还有少量的碳原子渗入,其处理结果与前述一般气体氮相比,渗层硬度较低,脆性较小,故称为软氮化。

软氮化方法分为气体软氮化和液体软氮化两大类。目前国内生产中应用最广泛的是气体软氮化。气体软氮化是在含有活性碳、氮原子的气氛中进行低温碳、氮共渗,常用的共渗介质有尿素、甲酰胺和三乙醇胺,它们在软氮化温度下发生热

分解反应,产生活性碳、氮原子。

活性碳、氮原子被工件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的碳氮共渗层。

气体软氮化温度常用560-570℃,因该温度下氮化层硬度值最高。氮化时间常为2-3小时,因为超过2.5小时,随时间延长,氮化层深度增加很慢。

钢经软氮化后,表面最外层可获得几微米至几十微米的白层,它是由ε相、γ`相和含氮的渗碳体Fe3(C,N)所组成,次层为0。3-0。4毫米的扩散层,它主要是由γ`相和ε相组成。

软氮化具有以下特点:

(1)处理温度低,时间短,工件变形小。

(2)不受钢种限制,碳钢、低合金钢、工模具钢、不锈钢、铸铁及铁基粉未冶金材料均可进行软氮化处理。工件经软氮化后的表面硬度与氮化工艺及材料有关。(3)能显著地提高工件的疲劳极限、耐磨性和耐腐蚀性。在干摩擦条件下还具有抗擦伤和抗咬合等性能。

(4)由于软氮化层不存在脆性ξ相,故氮化层硬而具有一定的韧性,不容易剥落。

因此,目前生产中软氮化巳广泛应用于模具、量具、高速钢刀具、曲轴、齿轮、气缸套等耐磨工件的处理。

四、热处理工艺制度制定

该3Cr2W8V压铸模的生产工艺流程图如下:

下料锻造球化退火粗加工稳定处理精加工淬火两次回火钳修打磨气体软氮化

1 等温球化退火

加热保温时间和等温时间由模具材料、尺寸及加热设备类型而定,模具退火一般采用箱式炉,加热保温时间按照模具有效厚度计算,加热系数1~2min\mm。原始组织的好坏对模具钢的韧性和冷热疲劳性能有很大的影响,为改善热作模具钢的强韧性配合,对于性能要求比较高的模具,可采用预调质处理或者采用淬火加高温回火或退火相结合的方法,以获得细小的珠光体和细小弥散分布的碳化物组织,为最终热处理提供很均匀的组织,从而使得最终热处理后能达到优良的强韧性配合。

在等温球化退火工艺的制定过程中,奥氏体化温度及等温转变温度十分重要。奥氏体化温度较高时,未溶碳化物数量较少,奥氏体晶粒较大,而且其中的碳含量的分布也比较均匀,因而有利于球化过程的进行。等温转变温度较低时,碳(及合金元素)在奥氏体中扩散较困难,也不利于球化过程的进行。只有当奥氏体温度较低,等温转变温度较高的处理规程下,才能得到球化组织。

等温球化退火规范:首先毛坯入炉,随炉升温缓慢加热,加热至A

+(20~

c1

为830℃,故升温加热至840℃~30℃),保温3~4h,经查表,3Cr2W8V钢的A

c1

-(20~30℃)保温4~5h,经查表3Cr2W8V 860℃并保温3~4h;然后随炉缓冷至A

r1

钢的A

为790℃,故升温加热至760℃~770℃并保温4~5h;然后再随炉缓冷r1

至550℃,空冷至室温。经硬度检测,硬度可达229HBW,共晶碳化物等级≤3级。

的温度,使碳如果钢中的原始组织网状碳化物较严重,则需要加热到略高于A

cm

化物网溶入奥氏体,然后再较快地冷却到A

一下温度进行等温球化退火。

r1

经过球化退火,可使可切削性能大大提高;在淬火时,溶入奥氏体的碳化物

较均匀;淬火开裂和淬火变形减轻;而韧性有所增加等等多方面有所改善。

2 稳定处理

稳定化处理的目的是为了消除机械加工应力以减少对于变形的影响。工艺为:在650~680℃保温4~5h,然后冷却到400℃出炉。

3 淬火

1)淬火加热温度

淬火加热温度取决于钢的成分和使用要求,对于同一种钢来说,当要求有较高的韧性时,往往采用较低的温度淬火;当要求较好的高温强度时,则采用较高的淬火温度。

对于该模具选择淬火加热温度1050~1100℃,属于完全淬火,该加热温度使钢完全奥氏体化。淬火加热为了保证模具表面不脱碳,需采用脱氧保护良好的电阻炉进行加热。

2)加热速度

对于形状复杂,要求畸变形小,或用合金钢制造的大型铸锻件,必须控制加热速度以保证减小淬火畸变及开裂倾向,一般采用预热加热。对于形状简单的中、低碳钢直径小于100mm的中低合金结构钢可直接到温入炉加热。

3)淬火保温时间

淬火保温时间应保证使钢的原始组织能够全部形成奥氏体,同时还必须保证碳化物能够充分溶解,设溶解后含碳量和合金元素能够充分地扩散,从而达到奥氏体均匀化。这样,保证热作模具刚具有较好的高温性能,这一点非常重要。所以,一般热作模具钢的淬火保温时间较长,选用30min。

4)冷却

淬火介质的选择,首先应按工件所采用的材料及其淬透层深度的要求来选择,凡是淬火烈度大于按淬透层深度所要求的淬火烈度的淬火介质都可采用;但是从淬火应力变形开裂的角度考虑,淬火介质的淬火烈度越低越好。综合这两方面的要求,选择淬火介质的第一个原则应是在满足工件淬透层深度要求的前提下,选择淬火烈度最低的淬火介质。考虑到3Cr2W8V钢淬透性比较好,故应采用油淬。

淬火后,钢获得马氏体组织,强度、硬度均有所提高,冷却后硬度为50~55HRC。

4 高温回火

回火的目的就是使模具达到一定的硬度和韧性,并消除淬火应力。为保证在使用中的组织稳定性和内应力尽可能小,挥回火时间必须充分,一般回火时间可按3min/mm。但最少不低于2h。

对于二次硬化热作模具钢,淬火后组织中存在一定量的残余奥氏体,第一次回火后,在冷却过程中,这些残余奥氏体基本上转变为相应的等温产物,这些产物较脆,往往会成为开裂的根源,故必须进行第二次回火,有时为了使用上的要求也可进行第三次回火。

一般来说,第一次回火温度根据回火温度与硬度关系曲线的硬度要求而定,第二次回火温度比第一次低20℃,但是有些情况下第一次回火温度也可采用较低的温度,然后根据第一次回火后的硬度来选择第二次的回火温度,以期达到所需硬度。

对于该模具钢采取的是高温回火,第一次回火温度600℃,第二次可略低,取580℃。

回火后采用缓慢冷却,以防产生新的内应力。

经两次高温回火后获得的组织是回火屈氏体,并且残余奥氏体的含量极少可以忽略不计,钢回火后的性能大大提高,强度、硬度有所下降,塑性韧性较淬火后明显提高。回火后硬度可达46~48HRC。

5 气体软氮化

气体软氮化介质选用的是NH

3、N

2

、CO

2

氨基气氛为介质,进行低温气体碳氮

共渗。介质成分为ω(NH

3)50%、ω(N

2

)45%、ω(CO

2

)5%,选用井式炉进行

碳氮共渗,介质的供给量约为每小时4~5倍炉膛体积。氨气的分解率为50%~80%。共渗温度控制在570~580℃,温度过高工件表面易出现疏松缺陷,共渗时间约为2~3小时。

碳氮共渗后经检测工件的心部硬度约为40~51HRC,表面硬度1000~1200HV,化合物深度约为6~8μm,总渗层深度0.2~0.3mm。

五·常见缺陷及分析

1 软点

模具热处理过程中出现软点(即硬度不足的小区域),即造成表面模具的硬度不一致,直接影响到耐磨性与尺寸的稳定性,同时会造成其使用寿命的降低。产生软点的原因有以下几种:

1) 原材料中存在带状组织或大块的铁素体组织,或预热处理不当,在钢中保留了大量的大块铁素体;

2) 加热温度不足或保温时间短,奥氏体成分不均匀,淬火组织为马氏体加部分铁素体;

3) 模具表面热处理前局部脱碳、存在氧化皮或锈斑、附着有脏物等等;

4) 冷却介质选择不当,局部冷速过低发生珠光体转变。

可采用以下方法予以消除补救:

1) 合理选材,对缺陷材料进行预热处理消除缺陷;

2) 正确选择加热温度和保温时间,确保成分的均匀化;

3) 选择合适的冷却介质,淬火时要分散冷却,防止其内外冷却不均匀,严格控制冷却介质的温度;

4) 重新淬火,但应正火、退火或高温回火处理后方可进行,对于有组织缺陷的模具进行预先处理。

2 淬火裂纹

淬火裂纹出现在淬火后期或冷却后,由于零件内部的内外存在温差,引起了不均匀的胀缩产生的热应力和组织变化产生的组织应力的综合作用,当拉应力超过材料的强度极限时产生脆性断裂。产生淬火裂纹的原因有以下几种:

1) 原材料内存在裂纹,碳化物偏析严重,网状或带状堆积等;

2) 锻造或轧制不当,出现缩孔、夹层、白点等;

3) 加热温度过高,保温时间过长,引起组织过热,晶粒粗大;

4) 冷却过于剧烈,冷却介质选择不当;

5) 淬火后未及时回火。

可采用以下措施防止和补救:

1) 严格控制淬火温度和保温时间,减缓冷却速度;

2) 如过开裂可重新淬火,淬火前进行退火或正火处理;

3) 淬火后立即进行回火处理;

4) 模具进行机加工后先进行去应力退火,消除内应力后再淬火。

3 硬度不合格

硬度作为最常用的检验模具热处理质量的指标,模具热处理后硬度不合格是十分严重的缺陷,硬度不合格主要表现在硬度不足或软点等,淬火回火的模具不仅仅要控制回火后的硬度,也应测定淬火后硬度。常见的硬度不足产生的原因有以下几种:

1) 钢材原始组织中碳化物偏析严重;

2) 锻造工艺不良,球化退火组织不均匀;

3) 加热温度低,保温时间短,模具相变不完全,冷却速度过慢;

4) 加热温度过高,保温时间过长,增加了奥氏体的稳定性,淬火后保留了大量残余奥氏体;

5) 回火温度过高或回火不充分。

可采用以下措施防止和补救:

1)进行合理的锻造工艺,并进行球化退火,确保获得良好的预热组织;

2)热处理前去除氧化皮及锈斑;

3)选用适当的冷却介质进行冷却;

4)严格控制回火规范,控制回火温度和保温时间;

5)重新淬火前应先进行正火或退火处理。

4 表面腐蚀

模具在盐浴炉中加热,由于盐浴中氧化物的腐蚀,模具的表面质量较差,另外空气加热中的氧化、脱碳等也会对模具表面产生腐蚀,这将严重的影响模具的表面硬度和使用性能,明显降低模具的服役周期。为了避免发生表面的腐蚀现象,可对模具采取以下措施:

1)严格控制脱氧,确保模具与夹具的表面无氧化皮,以避免向盐浴中带入氧化物造成模具的腐蚀;

2)可采用可控气氛或保护气氛进行加热,条件许可也可采用真空炉进行热处理,效果会更好;

3)模具热处理后及时清洗掉油污及氧化皮,及时回火处理,必要时用布将模具毛坯擦拭干净。

5 变形或畸变

热处理变形是造成精密模具报废的主要原因之一。造成模具热处理变形的原因可以从材料的选用、模具结构的设计、模具的制造及残余应力、热处理工艺等几个方面进行考虑。本文将对热处理工艺对模具变形的影响作详细的论述。

模具的热处理的目的是获得要求的组织与性能,其主要的工艺参数包括加热速度,加热温度,冷却介质与冷却方式等,他们对模具的热处理变形有重要影响,现分别分析如下:

1)加热速度

模具热处理后变形,特别是对复杂的模具而言,与加工工艺的正确与否有关,模具变形的原因在于任何金属加热过程中均要膨胀,模具内外温度不均匀必会造成模具各部分膨胀不一致。在钢的相变点温度以下加热时,不均匀加热主要产生热应力;超过相变点温度,不均匀加热还会有由于相变不等时性产生的组织应力。可见模具的加热速度越大,模具表面与心部的温差越大,模具的自身应力越大,热处理变形将明显增大。

对此可将模具在相变点温度以下进行预热,以减小模具在加热过程中的内外温差,从而降低模具的自身应力,降低变形的可能性;另外,对模具进行缓慢加热也可避免模具的变形。

2)加热温度

为达到模具具有要求的硬度,往往认为提高模具的淬火加热温度是必须的,然而事实上,这种认识是片面的,对于较复杂的模具而言,同样是在正常的加热温度范围进行淬火,选用工艺规定的上限温度加热后的热处理比允许的下线温度,其热处理后的变形明显增大。模具淬火变形的原因众所周知,淬火温度越高,钢的晶粒趋向长大,由于较大的晶粒能使钢的淬透性增大,但也造成淬火冷却时产生的应力增大。另外复杂模具大多采用高合金钢制造,淬火温度提高后,其Ms点较低(一般是250℃以下),淬火后的组织中残留有较多的残余奥氏体,将增大模具热处理后的变形。

在保证模具技术要求的条件下,控制加热温度的措施为:1、选用合理的加热温度;2、选用工艺规定的下限加热温度,以减少冷却时的应力;3、采用阶段加热,以控制钢的晶粒度。

3)冷却介质和冷却方法的影响

模具的淬火冷却介质和冷却方法对于模具的变形有直接的影响。当模具冷却至Ms点以下时发生组织转变,此时除因冷却不一致造成的热应力外还有因相变不一致性造成的组织应力,冷却速度越大,冷却越不均匀,淬火应力越大,变形因而增大,对于该模具可采用等温淬火的工艺处理以避免模具的变形。

6 过热、过烧

过热主要是由于加热温度过高,出现过热组织,如晶粒粗大、马氏体粗大、残余奥氏体过多、魏氏组织、铁素体过多等等。产生过热的原因主要有原材料组织结构以及热处理规范等以下几个方面:

1)模具的原材料组织不良,如锻造退火后的球化退火组织不合格或者碳化物偏析、有网状碳化物等等;

2)加热时加热温度过高或者保温时间过长而造成晶粒急剧长大;

3)模具在热处理设备中放置不当,模具过于接近加热元件,造成局部升温过高。

对于过热现象可以通过控制加热温度、保温时间,降低加热速度,或多次正

火或退火来细化晶粒,为重新热处理作组织准备。

过烧是一种严重的热处理缺陷。其特征是材料表面上呈龟状裂纹,严重时裂纹处存在黑色的氧化物,金相分析时可见粗大的网络分布的裂纹,这类缺陷还伴随着晶粒粗大的魏氏组织以及裂纹附近的氧化、脱碳现象,危害极大。模具中一旦出现过烧,模具只能作报废处理。为了防止模具发生过烧,可采取以下措施:严格控制加热温度和保温时间,降低加热速度或采用阶段性升温或预热的手段。

六、压铸模性能检测方法

在热处理生产过程中,因热工仪表、加热设备、冷却介质、操作水平、原材料等因素的影响,热处理质量不可避免地存在差异,甚至产生不合格产品,需要通过检验把不合格产品剔除出去。因此质量检验对保证和提高热处理质量有着极为重要的作用。常用的热处理质量检验方法包括外观与内部缺陷检验、表面和内部硬度检验、组织形态或结构检验、模具变形、表面硬化层深度/渗层深度、脆性检验、晶粒度检验、表面氧化与脱碳检验、抗拉强度检验等等。其中无损检测技术在现在的模具检验中占有重要地位。

内部状态及缺陷的检测可用无损检测手段得以实现,不对产品进行破坏。常用的无损检测手段包括射线检测(X射线仪、γ射线仪、电子直线加速器等)、超声波检测、磁力检测、渗透检测、涡流检测。对于表面硬度的检测可以直接用硬度计进行检测,常用的硬度计有洛氏硬度计、布氏硬度计、维氏硬度计等。对于渗层深度的检测可以用金相法或维氏硬度计进行检测。抗拉强度用万能拉伸试验机,材料的动态性能检测可用冲击韧性试验机,材料的疲劳强度可用疲劳试验机,模具的磨损性能可用磨损试验机。

对于材料的性能检测最产用的检验方法是金相法,用以检测和分析材料的内部组织表面状态,可判断有无脱碳氧化,也可对材料热处理后的晶粒度进行测定,同时对渗层深度可以进行直接的测量。

七、热处理设备选用

选用适当的热处理设备依据是热处理工艺的类型,产品零件的特性,即零件形状、尺寸、质量和材料,产品技术要求和精度,产品生产量和劳动量,所用的能源、气氛及淬火介质的物质条件。

常用的热处理加热设备按能源分为燃料加热设备和电加热设备;按工作温度可分为高温炉(>1000℃)、中温炉(650℃-1000℃)和低温炉(≤650℃)。生产上常用的加热设备有电阻炉、浴炉、气体渗碳炉、高频感应加热设备等。炉型的选择应依据不同的工艺要求及工件的类型来决定。

(1)设备的选用

根据前述的热处理工艺设计及相关文献的表述,等温球化退火选用中温箱式电阻炉。电阻炉是对炉体内的电热元件通电,利用其电阻发热来供热的炉子。中温箱式电阻炉主要用于碳钢、合金钢的退火、正火、回火、固体渗碳等。

其操作要点有:

1.检查炉内是否有未出炉或遗漏的工件;

2.检查设备是否完好,检查控温仪表是否正常,加热是否正常,炉门限位开

关是否灵活可靠;

3.禁止将带有油、水和冰雪的工件直接装入炉内;

4.使用温度不得超过设备的最高工作温度;

5.装炉量不得超过允许的最大装炉量;

6.装料不可用力投掷,以免砸坏搁砖,炉墙,热电偶和电热元件;

7.工件入炉后不得与加热元件触碰;

8.工件在炉内,应均匀分布在有效加热区内。

稳定化处理也选用中温箱式电阻炉。

淬火选用RX3系列保护气氛箱式炉。保护气氛箱式炉可向炉内滴注以甲醇为主的有机液体,经裂解后形成保护性气氛供碳钢、合金钢工件少无氧化淬火加热及光洁退火用。保护气氛箱式炉尤其适用于各种小型零件、弹簧、模具作少无氧化、无脱碳的热处理。

高温回火选用低温井式电阻炉。低温井式电阻炉主要用于淬火工件的回火。

井式电阻炉的操作要点:

1.检查设备是否正常;

2.冷炉升温至规定温度后,低温井式电阻炉用于回火时,可冷炉装炉,连续生产;

3.装炉时应关闭风扇,将加热开关置于断开位置。用起重机吊装时注意吊钩应在炉膛的中心线上,以免破坏炉膛内的搁砖、热电偶或电阻丝,工件放置要稳定;

4.出炉时关闭风扇,将加热开关置于“断开”位置。吊出工件时,注意不要碰触炉膛;

5.装炉时工件、工装或料筐的高度不得超过炉膛的有效高度,以免触碰炉盖或风扇;

6.使用温度不得超过炉的最高温度;

7.工件上不得有油和水;

8.风扇停止转动或出现异常声音时,不得继续加热,必须停炉修理。

9.不允许在400摄氏度以上打开炉盖降温。

气体软氮化选用井式气体氮化炉。井式气体氮化炉是新型节能周期作业式热处理电炉,主要供各种钢制机械零件、汽车曲轴、汽车活塞环、摩托车刹车片、模具等进行气体氮化热处理之用。

特点:

1.电炉设有热风循环装置,可使炉罐内的气氛及温度均匀;

2.因设有气氛保护,所以工作无变形、无氧化,节省原材料;

3.炉罐盖的升降采用电动液压装置,炉罐盖升降平稳、无抖动;

4.炉罐、装料筐、风扇等采用耐热合金钢,使用寿命长;

5.电炉设有快速冷却装置,可根据需要快速冷却;

6.电炉设有连锁保护装置,可防止因误操作而发生的故障及事故;

7.无污染,环保效益好。

(2)设备数量的计算

根据热处理零件分工的年处理量,分别采用各工序的平均生产率,可以计算得出某项设备所承担热处理任务的年负荷数,再根据该项设备的工作制度所确定的年时基数,即可计算得出该项设备的负荷率并确定台数。

设备需要量可根据热处理工序生产任务和设备生产能力计算出设备年负荷

基数,再计算设备需要量。

①设备年负荷基数

设备年负荷基数G为:

/

G Q p

=

式中Q-设备年需完成的生产量(Kg/年) p-设备生产率(Kg/h)

②设备数量计算

/

C G F

=

式中F-设备年时基数(h)

(3)主要设备的型号选择

①中温箱式电阻炉型号的选用

a.炉膛长度和宽度的确定:

A

有效=P/P

;

A:有效炉底面积,P:生产能力,P

:单位炉底生产能力

由于炉门及后墙一般没有电热元件,导致两端温度比较低,为保证有一定的恒温区,长宽比大于1,箱式炉有效长宽比多数接近于2/1.

由有效炉底面积及长宽比,可求出L

有效和B

有效

。为了保证装出料过程中不至

于碰撞炉墙或加热元件以及保证有一定的炉温均匀性,工件距离炉墙和炉门必须留有足够的间隙。

L=L

有效

+(0.2~0.3)

B=B

有效

+(0.2~0.3)

A=A

有效

/K,K=0.8~0.85。

以此计算出的炉底尺寸与标准热处理炉炉底尺寸进行比较,尽可能选用标准尺寸。

查热处理炉单位炉底面积生产率的表,可得退火用箱式电阻炉40~60kg/m2×h,取值50kg/m2×h。

通过计算得A=400000/8179/50=0.98m2

L=2.0

A

*

2+=1.6m,B=L

有效

/2+0.2=0.9m。

b.炉膛高度的确定

炉膛高度是指炉底面至炉膛拱角的距离。炉膛高度通常决定于装料高度和电热元件的安装位置。装料上方一般应保持200至300mm的空间。

故可由上述计算得到选用RX3—75—9型中温箱式电阻炉。炉膛尺寸为1800×900×550。最大装载量1200kg,功率75kw。

②对于用于稳定化处理的中温箱式电阻炉型号的选用,可选用和退火相同的电阻炉型号。即RX3—75—9,炉膛尺寸为1800×900×550。最大装载量1200kg,功率75kw。

③RX3系列保护气氛箱式炉型号的选用

查表得单位炉底面积生产率为80-100kg/m2×h。取值90kg/m2×h。

依据中温箱式电阻炉的计算公式,得炉底有效面积A

有效=400000/8179/90=0.54m2

L=2.0

A

*

2 =1.24m,B=L有效/2+0.2=0.72m。

依据以上炉膛尺寸,可选的型号为RX3-90-12Q。

最大装载量为400kg,功率90kw,炉膛尺寸为1500×750×450。

④低温井式电阻炉型号的选用

查表得单位炉底面积生产率为80-100kg/m2×h。取值90kg/m2×h。

依据同样的公式计算,亦得炉底有效面积A

有效

=0.54m2。

选用型号为RJ2—55—6,其炉膛尺寸Φ700×900,有效炉膛面积A0=500×700=0.35m2。

故台数选为N=0.54/0.35≈2台。

功率为55kw,三相电,电压为380v,最大装载量400kg。

⑤井式气体氮化炉型号的选用

查表得单位炉底面积生产率为50-85kg/m2×h。取值70kg/m2×h。依据同样

的公式计算,得炉底有效面积A

有效

= 0.7m2。

选用的型号为RN-60-6,其炉膛尺寸为Φ700×900,有效炉膛面积A0=500×700=0.35m2。故台数选为N=0.7/0.35≈2台。

最大装载量为400kg,功率60kw,三相电,电压为380v。

由上述的计算所得到的结果如下:

序号设备名称型号用途生产率

(Kg/h) 年时基数

(h)

数量

1 中温箱式电阻炉RX3—75—9 退火48.9 8179 1

2 中温箱式电阻炉RX3—75—9 稳定化处理48.9 8179 1

3 RX3系列保护气氛

箱式炉

RX3-90-12Q 淬火48.9 8179 1

4 低温井式电阻炉RJ2—55—6 高温回火24.

5 8179 2

5 井式气体氮化炉RN-60-

6 气体软氮化24.5 8179 2

八、热处理辅助设备选用

(1)冷却设备

使用的主要冷却设备是油槽和缓冷坑。

1、淬火油槽

以油为冷却介质,设备主要是由盛油的槽子构成。油的粘度对冷却能力和冷

却均匀性有显著的影响。可以通过配备介质搅拌装置和对介质进行适当加热(40~95℃),提高其冷却能力和冷却的均匀性。淬火油槽通常配有如下功能:介质搅拌功能、介质加热和换热功能、介质的油烟收集和处理功能、防火和灭火功能、输送工件完成淬火工艺过程的功能等。

2、缓冷坑

由于缓冷坑无专用烟道排烟, 所以其具备两种功能, 又形成一种特殊的温度场。功能一:首先缓冷坑是一种热处理炉, 可以完成钢板的升温、保温及冷却的工艺要求。钢在坑内升温过程中, 需要的热量多, 产生的废气也多, 而保温过程中, 由于钢板已透热温度均匀, 需极少的热量即可维持保温, 相应产生的废气也较少。所以, 升温到保温过程中, 随着钢板温度均匀, 而需热量小而产生的废气少, 所以炉膛压力逐渐变小。功能二:由于缓冷坑本身无专用烟道, 产生废气通过炉盖间隙排入车间内部, 实际缓冷坑又形成一种“烟囱”功能。

(2)清理设备

1、清洗设备

随着热处理工艺的发展和对环境卫生的要求日益提高,零件热处理前后的清洗更加重要。一些化学热处理工艺如渗碳、渗氮,操作前要求比较彻底的除油,有的利用热处理炉废气烧尽表面油污,以保证热处理质量。零件的热处理后除油,可防止回火过程中产生大量的烟雾,污染环境,同时保持零件表面光亮。目前主要清洗设备有:室内和输送带式、悬挂输送链式、滚筒式清洗机、溶剂清洗及其他超净清洗设备。

2、清理设备

为清理零件热处理后表面的氧化皮,可采用喷砂机、喷丸机、抛丸机、喷丸清理滚筒、砂轮机、抛光机、酸洗槽等。随着检验设备的发展,过去常用酸洗方式清理氧化皮,现已多采用喷丸清理,并发展了强化喷丸和应力喷丸等先进技术。(3)检查设备

为检查零件热处理后的硬度,一般采用布式、洛式、肖式硬度计。检查薄件和浅渗层零件用维氏硬度计,检查大型零件用手提布式、肖式、大型悬臂式或龙门式布氏硬度计。为了特殊需要还需要各式特种硬度计,如里式硬度计。为检查零件表面裂纹,采用磁粉探伤仪,为检查零件内部质量,采用超声波探伤仪、射线探伤仪。

(4)其他辅助设备

其他辅助设备,包括焊接设备,如对焊机、钎焊机、高频焊接设备、存放工

具夹装置,如工具架、吊具架、冷却盘,切取式样设备,如锯床、切割机、磨光

式样设备等。为了正确制定工艺,进行质量检查和分析废品,除在企业中心实验

室外,一般热处理车间为配合生产还应设小型实验室,配置基本的化学分析和金

相检验设备,以及渗层深度检测仪,气氛组分分析装置等。检修间应配置必要的

机械加工机床,制造必要的设备备件和为感应加热用感应器制造服务,以及为仪

表的检修校正服务。

九、起重运输及自动化设备

(1)常规起重运输设备

起重设备根据设备安装、修理、工艺所需起吊运输最大零件重量以及工艺平

面布置决定,起重设备适用范围及选择原则见下表。

起重设备适用范围及选择原则

设备名称常用规格主要适用范围选用意见

桥式起重机5~10 t 大型设备维修,大型零件运输、

装卸一般厂房长50米选用一台

梁式起重机1~3 t 中小型设备维修,中小零件运

输、装卸

每一跨可选一台

电动葫芦0.25~1 t 井式炉组,小型热处理车间表面

淬火组、酸洗、发蓝生产线的起

重运输,工序衔接每条生产线可选用一台

悬臂起重机0.25~1 工作量较大的局部区,桥式、梁

式起重机达不到的地方为某项设备及工艺专设

悬挂运输链———

辊道———

平板车———电瓶车、叉车、

手推车

———

(2)生产机械化与自动化装置

热处理设备的机械化与自动化,车间之间及车间内工序之间的机械化运输装置及控制,根据零件的产量和生产过程的具体需要,合理选用与布置,以改善劳动条件,提高生产率。

a. 辊道辊道可运输和贮存部分零件,将不同工序联系起来,有着不同形式布置,如直线型、U型、L型、环型等。如用辊道将清理、矫直、检查等工序联系起来以辊道连接渗碳生产线,以便输送。

b. 轨道车根据不同的设备操作和布置选用,如利用倾式轨道和小车为推杆式炉返回底盘和垫板;利用普通轨道车和激动轨道车联系渗碳、淬火、清洗、回火等周期作业炉。

c. 单轨电动葫芦单轨葫芦可将各工序设备联系起来,可布置成一字型、L 型、环型。

ASME 热处理工艺卡(模拟)

X X X 热处理工艺卡 Heat Treatment Instruction 工艺卡编号 Doc. No.HTI12-01 第 Page 1 1 页共 of 1 1 页 工程项目名称Project Name / 产品编号 Product No GJ12-02 图号/修改号 Dwg./Rev. No. HCHM35.3.3 产品名称 Product Name 高过出口集 箱 件号Part No.NA 零部件名称 Part Name NA 规格 Dimension 219×16 数量 Quantit y 1 重量 kg Weight 506.035 材料Material 15CrMoG 最大厚度 mm Max. THK. 12 热处理类型 Type of H.T. 制造后热处理 Post Fabrication H.T. 热处理方法 Method of H.T. 整体炉内 Heating as a whole in c losed furnace 工艺规程编号 Procedure No. HZWY0903- 2009 说明: Detail: Sketch 1. 按XXX 0901-2009 压力容器热处理规 程操作。 2. 应安装由 2 个窄条固定的 6 支铠装热 电偶。窄条厚 3mm,宽 40mm,见右图。 3. 窄条由螺栓锁紧和固定,每个窄条上 所安装的 3 个铠装热电偶头,被紧固 在容器的上、中和下部,如右图所示。 1. The heat treatment is Performed in compliance with XXX0901- 2009(Heat treatment for pressure vessels). 2. 9 armoured thermocouple shall be fixed by 2 strips separately, Thickness is 3mm width is 40mm,See the sketch on right. 3. The strips are fixed and tightened by bolts.Three heads of the armoued thermocouple shall be placed and fixed at备注: Remark:

加工工艺过程卡片及工序卡

材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注 工序号工序名称工序内容车 间 工 段 设备工艺装备 工时 准终单件 01 铸造金属型铸造毛坯 02 回火热处理 03 探伤检验 04 表面喷丸处理 10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺 20 粗铣以箱体结合面为基准,粗铣顶面X7010面铣刀、游标卡尺 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8组合钻床麻花钻、铰刀、卡尺、塞规40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺 50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺 60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床面铣刀、游标卡尺 80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床面铣刀、游标卡尺 90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺 120 钻顶面孔 以结合面为基准,用心轴穿过φ110,钻14-φ18组装孔;钻顶面 螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔 组合钻床麻花钻、卡尺、塞规 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期

硬氮化和软氮化工艺等方面的比较

硬氮化和软氮化工艺等方面的比较 我在外工作多年,在工作中经常会遇到客户送来的产品需要氮化处理。但当我们问到是氮化或软氮化时,他们就不知到了。因为他们都是机械设计方面的技术人员,对热处理知识了解的不是太多。所以,我们就得耐心的给他们讲解氮化和软氮化的区别和性能,包括生产成本等等。所以,有必要将氮化和软氮化的工艺特点及主要应用范围进行了整理,供机械设计方面的工程技术人员在产品设计过程中参考。 一、硬氮化和软氮化方法、特点及主要应用范围。

二、国家标准对软氮化和硬氮化工艺方面的要求: 1、GB/T18177-2000《钢的气体渗氮》(硬氮化)根据不同的渗层有多种工艺供选择。 2、⑴JB/T4155-1999《气体氮碳共渗》(软氮化)一般只有一个工艺范围供选择,常用的共渗温度为540-570℃,保温2-4H,处理过程要注意炉温波动及渗剂的加入量;工件进炉后,排气速度宜快,升温速度要控制,必要时可采取预热措施。 ⑵对表面色泽有要求的工件,在升温阶段及共渗后冷却过程中,必须在渗氮气氛或其它保护气氛中进行。 三、检测方面: 1、GB/T18177-2000《钢的气体渗氮》中检验方法中规定: ⑴裂纹、开裂等可用肉眼判别,也可采用磁粉或渗透探伤等方法鉴别。 ⑵表面硬度检验:根据产品要求以及渗层深度采用不同的负荷。 ⑶渗层脆性检验:共5级,一般零件1-3级合格,重要零件1-2 级合格。 ⑷渗氮层疏松检验:共5级,一般零件1-3级合格,重要零件1-2级合格。

⑸渗氮扩散层中氮化物检验:共5级,一般零件1-3级合格,重要零件1-2级合格。 2、JB/T4155-1999《气体氮碳共渗》(软氮化)中检验方法中规定: ⑴表面硬度及渗层深度见下表 气体氮碳共渗后的表面硬度和渗层深度 ⑵化合物疏松层是其必检项目。共5级,一般零件1-3级合格,重要零件1-2级合格。 四、软氮化和硬氮化之间的比较: 1、渗层组织:软氮化后的渗层组织与气体氮化相似,由化合物层和扩散层组成。但由于软氮化表面层中没有ξ相,即渗层中的化合物层不是Fe2N,而是含有一定量碳的Fe3N,这种化合物的脆性较小,故一般软氮化的化合物层韧性较好(这也是标准中不检验脆性的原因)。

焊接、热处理工艺卡

焊接热处理工艺卡 精品

工艺曲线图: 注意事项: 1. 在加热范围内任意两点的温差应小于 50℃; 2. 保温厚度以40~60mm 为宜; 3. 升、降温时,300℃以下可不控温; 4. 焊后热处理必须在焊接完毕后24h 内进行。 编制 日期 审批 日期 焊接施工工艺卡 企业名称:安徽电力建设第二工程公司 设计卡编号:APCC-GD-WPS-001 产品名称:P91中大口径管焊接工艺卡 所依据的工艺评定报告编号:APCC-PQR-115 焊接位置:2G 、5G 、6G 自动化程度:手工焊 母 材 坡 口 简 类号 B 级号 Ⅲ 与 类号 B 级号 Ⅲ 钢号 SA335-P91 与 母材厚度范围:√对接接头 角接接头 70mm 焊缝金属厚度范围:δ≤h ≤δ+4mm 管子直径范围:√对接接头 角接接头 φ406 其 他: / 坡口检查 √外观检查VT √着色PT 磁粉MT 装配点焊 √手工焊Ds 氩弧焊Ws 二氧化碳气体焊Rb 焊材要求 √焊丝清洁 √焊条烘焙 焊剂温度 焊前预热: 火焰预热 √电阻预热 预热温度:150~200℃ 层间温度:200~300℃ 焊嘴尺寸: M10×L65×φ6 钨极型号/尺寸: Wce-20,φ2.5 焊接技术: 导电嘴与工件距离: / 清理方法: 机械法清理 无摆动或摆动焊: 略摆动 焊接方向: 由左至右、由下至上 工 艺 参 数 层 道 次 焊接方法 焊材 极 性 焊接参数 焊剂或 气体 保护气体流量L/Min 背面保护气体流 量L/Min 气体后拖 保护时间S 牌号 规 格 (mm ) 电流(A ) A 电压 (V ) 焊速 mm/Min 150~250 200~300 ≤300℃ 温度(℃) 时间 6(h ) 80~100℃/2 ≤90℃/h ≤90℃/h 750~770℃

软氮化概念基础

软氮化概念基础 氮化处理技术氮化作为热处理中的一项重要处理工艺,它有着多种形式。 每一种工艺都对应着不同的性能特点,希望在此大家谈谈自己的经验与看法,以便共同提高。 我单位的氮化处理常用的就有六种,当然了也包括了复合氮化技术。复合氮化——QPQ 这一类氮化处理的特点是:高耐磨、高抗氧化能力。它主要克服的是摩擦磨损,其抗咬合能力非常的强,接近渗硫后的效果。概念:(软)氮化是向钢的表面层渗入氮原子的过程,其目的是提高表面硬度和耐磨性,以及提高疲劳强度和抗腐蚀性。 它是利用氨气或含氮原子的有机液体在加热时分解出活性氮原子,被钢吸收后在其表面形成氮化层,同时向心部扩散。 氮化通常利用专门设备或井式渗(氮)碳炉来进行。适用于各种高速传动精密齿轮、机床主轴(如镗杆、磨床主轴),高速柴油机曲轴、阀门、工具等。 氮化工件工艺路线:锻造-退火-粗加工-调质-精加工-除应力-粗磨-氮化-精磨或研磨(一般情况下氮化后直接使用)。 由于氮化层薄,并且较脆,因此要求有较高强度的心部组织,所以要先进行调质热处理,获得回火索氏体,提高心部机械性能,保证氮化层质量。 钢在氮化后,不再需要进行淬火便具有很高的表面硬度及耐磨性。 氮化处理温度低,变形很小,它与渗碳、感应表面淬火相比,变形小得多。 钢的软氮化:又名氮碳共渗;氮碳共渗是向钢的表层同时渗入碳和氮的过程,习惯上氮碳共渗又称作氰化。目前以气体氮碳共渗(即气体软氮化)应用较广。其主要目的是提

高钢的硬度、耐磨性、疲劳强度和抗咬合性渗氮(软氮化)的常见缺陷 一、硬度偏低 生产实践中,工件渗氮(软氮化)后其表面硬度有时达不到工艺规定的要求,轻者可以返工,重者则造成报废。造成硬度偏低的原因是多方面的: 设备方面:如系统漏气造成氧化; 材料:如材料选择欠佳; 前期热处理:如基体硬度太低,表面脱碳严重等; 预先处理:如进炉前的清洁方式及清洁度。 工艺方面:如渗氮(软氮化)温度过高或过低,时间短或氮势不足等等。 所以具体情况要具体分析,找准原因,解决问题。 二、硬度和渗层不均匀 装炉方式不当; 气压调节不当; 温度不均; 炉内气流不合理。 三、变形过大

软氮化

一、氮化的介绍 1、硬氮化:学名“渗氮”,也有人称为常规氮化。渗入钢表面的是单一的“氮”元素,在方法上有气体法和离子法等。对于结构零件通常选用的钢种为含铬、钼、钛、铝等合金元素的专用钢,也有在其它钢种上进行渗氮的,例如不锈钢、模具钢等。渗氮处理的温度通常在480~540℃范围(既要保持工件的心部的调质硬度又要使渗氮层的硬度达到要求值),处理的时间按照要求深度不同,一般为15~70小时,甚至更长。渗氮的着眼点是希望获得较深厚度(0.1~0.65mm,也有要求更深一些的)具有高硬度的呈弥散状的合金氮化物层(即扩散层),对于出现外表层的化合物层(白亮层)则希望尽可能的浅簿,甚至希望没有。 2、软氮化:学名“氮碳共渗”,早期把苏联(俄罗斯)的液体法翻译为“低温氰化”。现在国内流行的有气体法、无(低)毒液体法和离子法。渗入钢表面的元素以“氮”为主,同时添加了“碳”。碳的加入使表面化合物层(白亮层)的形成和性能得到某些甚至是明显的改善。这里要强调一下,和渗氮不同的地方是:氮碳共渗的着眼点是希望获得一定厚度(一般为10~20μm,也有要求20μm以上的,目前实验室里据称在碳素钢上曾经达到的厚度为110μm)硬度高、脆性小、没有或很少疏松等性能优良的白亮层,至于次表面的扩散层,按照钢种和使用要求不同虽然有时需要作某些调整,但处于次要地位了。氮碳共渗的适用广泛,几乎覆盖所有常用钢种和铸铁。以碳素钢为例,按照氮碳共渗处理的温度分为铁索体氮碳共渗(520~590℃)和奥氏体氮碳共渗(600~720℃),处理的时间一般为2~6小时,前者获得的白亮层为铁氮化合物,后者快冷后在铁氮化合物层的下面还有一层含氮奥氏体+马氏体层(5~12μm)。为了增强和改善白亮层的性能,我国的热处理工作者还采用了在渗氮的同时又单独或组合添加硼、氧、硫、稀土等元素,做了大量的工作,并且大都不同程度的取得看得出来的效果。 3、“软氮化”含义不是指获得的硬度比所谓的“硬氮化”的硬度低,而是含有简便、省事、费用低的意思。 氮化包括气体氮化、辉光离子氮化和软氮化,软氮化是一种通俗的叫法,严格的讲,软氮化是一种以渗氮为主的低温氮碳共渗,主要特点是渗速快(2~4h),但渗层薄(一般在0.4以下),渗层梯度陡,硬度并不低,如果是液体氮化,硬度甚至略高于气体氮化。 气体氮化可以做到深渗层,它的硬度梯度缓,比软氮化承受的载荷高,外观漂亮,缺点是周期长,表面有脆性相,一般要有一道精加工(加工余量很小,一般1丝到2丝)。 辉光离子氮化有气体氮化的优点,在0.4mm渗层以下,渗速比气体氮化快的多,而且表面不会有脆性相,可以局部氮化,缺点是成本略高,对形状复杂或带长孔的工件效果不好。 变形方面应该是辉光离子氮化变形最小,实际中相差很小,很多时候几乎一样。 软氮化实质上是以渗氮为主的低温氮碳共渗,钢的氮原子渗入的同时,还有少量的碳原子渗入,其处理结果与一般气体氮化相比,渗层硬度较氮化低,脆性较小,故称为软氮化。 (1)软氮化方法分为:气体软氮化、液体软氮化及固体软氮化三大类。目前国内生产

加工工艺过程卡片及工序卡

湖南科技大学机械加工工艺过程卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共 3 页第 1 页材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注 工序号工序名称工序内容车 间 工 段 设备工艺装备 工时 准终单件 01 铸造金属型铸造毛坯 02 回火热处理 03 探伤检验 04 表面喷丸处理 10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺 20 粗铣以箱体结合面为基准,粗铣顶面X7010面铣刀、游标卡尺 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8组合钻床麻花钻、铰刀、卡尺、塞规40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺 50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺 60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床面铣刀、游标卡尺 80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床面铣刀、游标卡尺 90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺 120 钻顶面孔 以结合面为基准,用心轴穿过φ110,钻14-φ18组装孔;钻顶 面螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔 组合钻床麻花钻、卡尺、塞规 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 1 / 26

硬氮化和软氮化的区别概念

氮化白亮层硬氮化表面白层不可避免地出现ε多相化合物层(Fe2--3N),脆性大,所以氮化后需将此层磨削去掉 软氮化表面的多相化合物白层中没有硬氮化白层中高脆性的Fe2N。通常白层中的Fe3N与Fe4N约占80%、碳化物约占20%。该化合物白层即为抗磨层。所以软氮化必须获得一定白亮层才算合格。 两者氮化的用处 一般氮化应用于载荷大,接触疲劳相对要求高的工件,强调深层深度。 而软氮化的作用就是渗速快,一般用于载荷小的工件,渗层要求浅。 两者氮化概念 1,硬氮化:学名‘渗氮’,也有人称为常规氮化。渗入钢表面的是单一的‘氮’元素,在方法上有气体法和离子法等。对于结构零件通常选用的钢种为含铬、钼、钛、铝等合金元素的专用钢,也有在其它钢种上进行渗氮的,例如不锈钢、模具钢等。渗氮处理的温度通常在480~540℃范围(既要保持工件的心部的调质硬度又要使渗氮层的硬度达到要求值),处理的时间按照要求深度不同,一般为15~70小时,甚至更长。渗氮的着眼点是希望获得较深厚度(0.1~0.65mm,也有要求更深一些的)具有高硬度的呈弥散状的合金氮化物层(即扩散层),对于出现外表层的化合物层(白亮层)则希望尽可能的浅簿,甚至希望没有。 2,软氮化:学名‘氮碳共渗’,早期把苏联(俄罗斯)的液体法翻译为‘低温氰化’。现在国内流行的有气体法、无(低)毒液体法和离子法。渗入钢表面的元素以‘氮’为主,同时添加了‘碳’。碳的加入使表面化合物层(白亮层)的形成和性能得到某些甚至是明显的改善。这里要强调一下,和渗氮不同的地方是:氮碳共渗的着眼点是希望获得一定厚度(一般为10~20μm,也有要求20μm以上的,目前实验室里据称在碳素钢上曾经达到的厚度为110μm)硬度高、脆性小、没有或很少疏松等性能优良的白亮层,至于次表面的扩散层,按照钢种和使用要求不同虽然有时需要作某些调整,但处于次要地位了。氮碳共渗的适用广泛,几乎覆盖所有常用钢种和铸铁。以碳素钢为例,按照氮碳共渗处理的温度分为铁索体氮碳共渗(520~590℃)和奥氏体氮碳共渗(600~720℃),处理的时间一般为2~6小时,前者获得的白亮层为铁氮化合物,后者快冷后在铁氮化合物层的下面还有一层含氮奥氏体+马氏体层(5~12μm)。为了增强和改善白亮层的性能,我国的热处理工作者还采用了在渗氮的同时又单独或组合添加硼、氧、硫、稀土等元素,做了大量的工作,并且大都不同程度的取得看得出来的效果。这种探索,至今方兴未艾,是热处理工作者孜孜以求的热点之一。 3,‘软氮化’含义不是指获得的硬度比所谓的‘硬氮化’的硬度低,而是含有简便、省事、费用低的意思。 氮化处理技术氮化作为热处理中的一项重要处理工艺,它有着多种形式。 每一种工艺都对应着不同的性能特点,希望在此大家谈谈自己的经验与看法,以便共同提高。 我单位的氮化处理常用的就有六种,当然了也包括了复合氮化技术。复合氮化——QPQ

氮化处理技术

氮化處理技術 氣體滲氮在1923年左右,由德國人Fry首度研究發展並加以工業化。由於經本法處理的製品具有優異的耐磨性、耐疲勞性、耐蝕性及耐高溫,其應用範圍逐漸擴大。例如鑽頭、螺絲攻、擠壓模、壓鑄模、鍜壓機用鍜造模、螺桿、連桿、曲軸、吸氣及排氣活門及齒輪凸輪等均有使用。 一、氮化用鋼簡介 傳統的合金鋼料中之鋁、鉻、釩及鉬元素對滲氮甚有幫助。這些元素在滲氮溫度中,與初生態的氮原子接觸時,就生成安定的氮化物。尤其是鉬元素,不僅作為生成氮化物元素,亦作為降低在滲氮溫度時所發生的脆性。其他合金鋼中的元素,如鎳、銅、矽、錳等,對滲氮特性並無多大的幫助。一般而言,如果鋼料中含有一種或多種的氮化物生成元素,氮化後的效果比較良好。其中鋁是最強的氮化物元素,含有0.85~1.5%鋁的滲氮結果最佳。在含鉻的鉻鋼而言,如果有足夠的含量,亦可得到很好的效果。但沒有含合金的碳鋼,因其生成的滲氮層很脆,容易剝落,不適合作為滲氮鋼。 一般常用的滲氮鋼有六種如下: (1)含鋁元素的低合金鋼(標準滲氮鋼) (2)含鉻元素的中碳低合金鋼SAE 4100,4300,5100,6100,8600,8700,9800系。

(3)熱作模具鋼(含約5%之鉻)SAE H11 (SKD –61)H12,H13 (4)肥粒鐵及麻田散鐵系不鏽鋼SAE 400系 (5)奧斯田鐵系不鏽鋼SAE 300系 (6)析出硬化型不鏽鋼17 - 4PH,17 –7PH,A –286等 含鋁的標準滲氮鋼,在氮化後雖可得到很高的硬度及高耐磨的表層,但其硬化層亦很脆。相反的,含鉻的低合金鋼硬度較低,但硬化層即比較有韌性,其表面亦有相當的耐磨性及耐束心性。因此選用材料時,宜注意材料之特徵,充分利用其優點,俾符合零件之功能。至於工具鋼如H11(SKD61)D2(SKD –11),即有高表面硬度及高心部強度。 二、氮化處理技術: 調質後的零件,在滲氮處理前須澈底清洗乾淨,茲將包括清洗的滲氮工作程序分述如下: (1)滲氮前的零件表面清洗 大部分零件,可以使用氣體去油法去油後立刻滲氮。但在滲氮前之最後加工方法若採用拋光、研磨、磨光等,即可能產生阻礙滲氮的表面層,致使滲氮後,氮化層不均勻或發生彎曲等缺陷。此時宜採用下列二種方法之一去除表面層。第一種方法在滲氮前首先以氣體去油。然後使用氧化鋁粉將表面作abrasive cleaning 。第二種方法即將表面加以磷酸皮膜處理(phosphate coating)。

常见零件的热处理

一、齿轮 1.渗碳及碳氮共渗齿轮的工艺流程 毛坯成型→预备热处理→切削加工→渗碳(碳、氮共渗)、淬火及回火→(喷丸)→精加工2.感应加热和火焰加热淬火齿轮用钢及制造工艺流程 3.高频预热和随后的高频淬火工艺流程 锻坯→正火→粗车→高频预热→精车(内孔、端面、外圆)滚齿、剃齿→高频淬火→回火→珩齿 二、滚动轴承 1.套圈工艺流程 2.滚动体工艺流程 (1)冷冲及半热冲钢球 钢丝或条钢退火→冷冲或半热冲→低温退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品 (2)热冲及模锻钢球 棒料→热冲或模锻→球化退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品 (3)滚子滚针 钢丝或条钢(退火)→冷冲、冷轧或车削→淬火→冷处理→低温回火→粗磨→附加回火→精磨→成品 三、弹簧 1.板簧的工艺流程 切割→弯制主片卷耳→加热→弯曲→余热淬火→回火→喷丸→检查→装配→试验验收 2.热卷螺旋弹簧工艺流程 下料→锻尖→加热→卷簧及校正→淬火→回火→喷丸→磨端面→试验验收 3.冷卷螺旋弹簧工艺流程 下料→锻尖→加热→卷簧及校正→去应力回火→淬火→回火→喷丸→磨端面→试验验收 四、汽车、拖拉机零件的热处理 1.铸铁活塞环的工艺流程 (1)单体铸造→机加工→消除应力退火→半精加工→表面处理→精加工→成品 (2)简体铸造→机加工→热定型→内外圆加工→表面处理→精加工→成品 2.活塞销的工艺流程 棒料→粗车外圆→渗碳→钻内孔→淬火、回火→精加工→成品 棒料→退火→冷挤压→渗碳→淬火、回火→精加工→成品 热轧管→粗车外圆→渗碳→淬火、回火→精加工→成品 冷拔管→下料→渗碳→淬火、回火→精加工→成品 3.连杆的工艺流程 锻造→调质→酸洗→硬度和表面检验→探伤→校正→精压→机加工→成品

氮化处理

氮化处理 氮化处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。经氮化处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温的特性。 目录 1简介 2技术流程 1. 2.1 渗氮前的零件表面清洗 2. 2.2 渗氮炉的排除空气 3. 2.3 氨的分解率 4. 2.4 冷却 3气体氮化 4液体氮化 5离子氮化 6相关标准 1简介 传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。其他合金钢中的元素,如镍、铜、硅、锰等,对渗氮特性并无多大的帮助。一般而言,如果钢料中含有一种或多种的氮化物生成元素,氮化后的效果比较良好。其中铝是最强的氮化物元素,含有0.85~1.5%铝的渗氮结果最佳。在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。 一般常用的渗氮钢有六种如下: (1)含铝元素的低合金钢(标准渗氮钢) (2)含铬元素的中碳低合金钢SAE 4100,4300,5100,6100,8600,8700,9800系。 (3)热作模具钢(含约5%之铬)SAE H11 (SKD – 61)H12,H13 (4)铁素体及马氏体系不锈钢SAE 400系 (5)奥氏体系不锈钢SAE 300系

(6)析出硬化型不锈钢17 - 4PH,17 – 7PH,A – 286等 含铝的标准渗氮钢,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化层亦很脆。相反的,含铬的低合金钢硬度较低,但硬化层即比较有韧性,其表面亦有相当的耐磨性及耐束心性。因此选用材料时,宜注意材料之特征,充分利用其优点,俾符合零件之功能。至于工具钢如H11(SKD61)D2(SKD – 11),即有高表面硬度及高心部强度。 2技术流程 渗氮前的零件表面清洗 大部分零件,可以使用气体去油法去油后立刻渗氮。部分零件也需要用汽油清洗比较好,但在渗氮前之最后加工方法若采用抛光、研磨、磨光等,即可能产生阻碍渗氮的表面层,致使渗氮后,氮化层不均匀或发生弯曲等缺陷。此时宜采用下列二种方法之一去除表面层。第一种方法在渗氮前首先以气体去油。然后使用氧化铝粉将表面作abrasive cleaning 。第二种方法即将表面加以磷酸皮膜处理(phosphate coating)。 渗氮炉的排除空气 将被处理零件置于渗氮炉中,并将炉盖密封后即可加热,但加热至150℃以前须作炉内排除空气工作。 排除炉内的主要功用是防止氨气分解时与空气接触而发生爆炸性气体,及防止被处理物及支架的表面氧化。其所使用的气体即有氨气及氮气二种。 排除炉内空气的要领如下: ①被处理零件装妥后将炉盖封好,开始通无水氨气,其流量尽量可能多。 ②将加热炉之自动温度控制设定在150℃并开始加热(注意炉温不能高于150℃)。 ③炉中之空气排除至10%以下,或排出之气体含90%以上之NH3时,再将炉温升高至渗氮温度。 氨的分解率 渗氮是铺及其他合金元素与初生态的氮接触而进行,但初生态氮的产生,即因氨气与加热中的钢料接触时钢料本身成为触媒而促进氨之分解。 虽然在各种分解率的氨气下,皆可渗氮,但一般皆采用15~30%的分解率,并按渗氮所需厚度至少保持4~10小时,处理温度即保持在520℃左右。

软氮化热处理

软氮化热处理 为了缩短氮化周期,并使氮化工艺不受钢种的限制,在近年间在原氮化工艺基础上发展了软氮化和离子氮化两种新氮化工艺。软氮化实质上是以渗氮为主的低温氮碳共渗,钢的氮原子渗入的同时,还有少量的碳原子渗入,其处理结果与一般气体氮化相比,渗层硬度较氮化低,脆性较小,故称为软氮化。 1、软氮化方法分为:气体软氮化、液体软氮化及固体软氮化三大类。目前国内生产中应用最广泛的是气体软氮化。气体软氮化是在含有活性氮、碳原子的气氛中进行低温氮、碳共渗,常用的共渗介质有尿素、甲酰胺、氨气和三乙醇胺,它们在软氮化温度下发生热分解反应,产生活性氮、碳原子。 活性氮、碳原子被工件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的氮碳共渗层。气体软氮化温度常用560-570℃,因该温度下氮化层硬度值最高。氮化时间常为2-3小时,因为超过2.5小时,随时间延长,氮化层深度增加很慢。 2、软氮化层组织和软氮化特点:钢经软氮化后,表面最外层可获得几微米至几十微米的白亮层,它是由ε相、γ`相和含氮的渗碳体Fe3(C,N)所组成,次层为的扩散层,它主要是由γ`相和ε相组成。 软氮化具有以下特点:(1)、处理温度低,时间短,工件变形小。(2)、不受钢种限制,碳钢、低合金钢、工模具钢、不锈钢、铸铁及铁基粉未冶金材料均可进行软氮化处理。工件经软氮化后的表面硬度与氮化工艺及材料有关。 3、能显著地提高工件的疲劳强度、耐磨性和耐腐蚀性。在干摩擦条件下还具有抗擦伤和抗咬合等性能。 4、由于软氮化层不存在脆性ξ相,故氮化层硬而具有一定的韧性,不容易剥落。因此,目前生产中软氮化巳广泛应用于模具、量具、刀具(如:高速钢刀具)等、曲轴、齿轮、气缸套、机械结构件等耐磨工件的处理。

CrMo热处理生产工艺卡

42CrMo热处理生产工艺卡 、钢管规格、钢级、工艺、订单号及执行标准 219*23 42CrMo 淬火+ 回火rzg-0517 XTG-RZ-C-067-2014 单支交货长度5300mm 、生产工艺流程 生产准备-淬火炉-淬火机-回火炉-定径机-冷床-矫直机-冷床-标记-取样。 三、热处理生产工艺 1、淬火炉和回火炉各区炉温按中限控制,特别注意回火温度实时调整,保证炉温均匀一致。 2、淬火后钢管内外表温控制在50-70 C,测试管温全长一致性。 3、淬火后钢管应及时回火,严禁淬水后停留时间超过15分钟。 4、调快定径机后冷床速度,保证矫直前钢管温度》400 C,钢管矫后冷床来回转动。 5、取样前平头50mm每批截取220mm管环试样,委托拉伸、化学成分、冲击(纵向、常温、U 口)、交货硬度、晶粒度、非金属夹杂。每批取2个试样,取样位置为不同的支头尾。 6、取样时应注意交货长度要求,严禁取短尺事故发生。 编制:审阅:批准: 热处理工艺卡编号:R20150615-4

42CrMo热处理生产工艺卡 一、钢管规格、钢级、工艺、订单号及执行标准 178*15 42CrMo 淬火+ 回火rzg-0505 XTG-JY-C-025-2015 单支交货长度6-9m 二、生产工艺流程

注意事项: 1、淬火炉和回火炉各区炉温按中限控制,特别注意回火温度实时调整,保证炉温均匀一致。 2、淬火后钢管内外表温控制在50-70 C,测试管温全长一致性。 3、淬火后钢管应及时回火,严禁淬水后停留时间超过15分钟。 4、调快定径机后冷床速度,保证矫直前钢管温度》400 C,钢管矫后冷床来回转动。 5、取样前平头50mm每批截取220mm管环试样,委托拉伸、化学成分、布氏硬度。每批取2个试样,取样位置为不同的支头尾。 6、取样时应注意交货长度要求,严禁取短尺事故发生。 编制:审阅:批准:

零件的氮化处理相关知识

氮化处理 又称为扩散渗氮。气体渗氮在1923年左右,由德国人Fry首度研究发展并加以工业化。由於经本法处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温,其应用范围逐渐扩大。例如钻头、螺丝攻、挤压模、压铸模、鍜压机用鍜造模、螺桿、连桿、曲轴、吸气及排气活门及齿轮凸轮等均有使用。 一、氮化用钢简介 传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。其他合金钢中的元素,如镍、铜、硅、锰等,对渗氮特性并无多大的帮助。一般而言,如果钢料中含有一种或多种的氮化物生成元素,氮化后的效果比较良好。其中铝是最强的氮化物元素,含有0.85~1.5%铝的渗氮结果最佳。在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。 一般常用的渗氮钢有六种如下: (1)含铝元素的低合金钢(标准渗氮钢) (2)含铬元素的中碳低合金钢 SAE 4100,4300,5100,6100,8600,8700,9800系。 (3)热作模具钢(含约5%之铬) SAE H11 (SKD – 61)H12,H13 (4)肥粒铁及麻田散铁系不锈钢SAE 400系 (5)奥斯田铁系不锈钢 SAE 300系 (6)析出硬化型不锈钢 17 - 4PH,17 – 7PH,A – 286等 含铝的标准渗氮钢,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化层亦很脆。相反的,含铬的低合金钢硬度较低,但硬化层即比较有韧性,其表面亦有相当的耐磨性及耐束心性。因此选用材料时,宜注意材料之特徵,充分利用其优点,俾符合零件之功能。至於工具钢如H11(SKD61)D2(SKD –11),即有高表面硬度及高心部强度。 二、氮化处理技术: 调质后的零件,在渗氮处理前须澈底清洗乾净,兹将包括清洗的渗氮工作程序分述如下: (1)渗氮前的零件表面清洗 大部分零件,可以使用气体去油法去油后立刻渗氮。但在渗氮前之最后加工方法若採用抛光、研磨、磨光等,即可能产生阻碍渗氮的表面层,致使渗氮后,氮化层不均匀或发生弯曲等缺陷。此时宜採用下列二种方法之一去除表面层。第一种方法在渗氮前首先以气体去油。然后使用氧化铝粉将表面作abrassive cleaning 。第二种方法即将表面加以磷酸皮膜处理(phosphate coating)。(2)渗氮炉的排除空气 将被处理零件置於渗氮炉中,并将炉盖密封后即可加热,但加热至150℃以前须作炉内排除空气工作。 排除炉内的主要功用是防止氨气分解时与空气接触而发生爆炸性气体,及防止被处理物及支架的表面氧化。其所使用的气体即有氨气及氮气二种。 排除炉内空气的要领如下:

T12钢热处理工艺

金属材料与热处理技术课程设计 题目:T12钢热处理工艺课程设计 院(系):冶金材料系 专业年级:材料1201 负责人:陈博 唐磊,杨亚西, 合作者:谭平,潘佳伟,多杰仁青 指导老师:罗珍 2013年12月

热处理工艺课程设计任务书 系部冶金材料系专业金属材料与热处理技术 学生姓名陈博,杨亚西,唐磊,谭平,多杰仁青,潘佳伟 课程设计题目T12 设计任务: 1,课程设计的目的:为了使我们更好地了解碳素工具钢的性能及其热处理工艺流程。培养学生综合运用所学的热处理课程的知识去解决工程问题的能力,并使其所学知识得到巩固和发展。学习热处理工艺设计的一般方法,热处理设备选用和装夹具设计等进行热处理设计的基础技能训练。 2.课程设计的任务分组(碳素工具钢T12) ①:锉刀的热处理工艺(唐磊) ②:热处理后的组织金相分析(陈博) ③:淬火(潘佳伟) ④:回火(多杰仁青) ⑤:局部淬火(谭平) ⑥:缺陷分析(杨亚西) 3.课程设计的内容: T12钢热处理工艺设计流程 4参考文献: 【1】詹艳然,吴乐尧,王仲仁.金属体积成形过程中温度场的分析.塑性工程学报,2001,8(4) 【2】叶卫平,张覃轶.热处理实用数据速查手册.机械工业出版社.2005,59---60 【3】许天己钢铁热处理实用技术.化学工业出版社2005,134"~136 设计进度安排: 第一周周一~周二钢的普通热处理工艺设计理论学习 周三~周五分组进行典型金属材料的热处理工艺设计第二周周一~周三撰写设计说明书 周四~周五答辩 指导教师(签字): 年 月日

热处理工艺卡 热处理工艺卡材料牌 号 T12 零件重 量 锉刀400g 工艺路 线 热轧钢板冲压下料——退火——校直——铣或刨侧 面——粗磨——半精磨——剁齿——淬火加回火。 技术条件检验方法 硬度HRC60-62,HB≤207 洛氏硬度计,布氏硬度计 金相组 织 珠光体,马氏体和 渗碳体 金相观察 力学性 能 硬度:退火,≤ 207HB,压痕直径≥ 4.20mm;淬火:≥ 62HRC 布氏法,洛氏法 工 序号工序名称设备 装炉方式 及数量 加热温 度℃ 保温 时min 冷却 介 质 温 度 ℃ 冷却时间 min 1 预热加热炉- 550-65 加热 时间 的5-6 倍 - - - 2 球化退火退火炉- 760-77 0 2-4h 空 气 550 -60 4h 3 淬火保护气 氛炉- 770-78 - 水150 -20 10 4 低温回火回火炉- 160-18 0 0.75- 1h 空 气 150 60 编制人陈博编制日期2013.12.11 审核日期

气体氮化

与渗氮区别主要是: 1.在一定温度下向试件表面渗入氮、碳,以渗氮为主,但非单纯渗氮。 2.处理时间比氮化短。 3.其表面白层相比渗氮白层而言脆性要小。 4.软氮化应用的材料比较广泛。 5软氮化比普通氮化周期短,温度略低,因此变形更小,但硬度和氮化层厚度略差,且气体软氮化无毒 氮化处理又称为扩散渗氮。气体渗氮在1923年左右,由德国人Fry首度研究发展并加以工业化。由於经本法处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温,其应用范围逐渐扩大。例如钻头、螺丝攻、挤压模、压铸模、鍜压机用鍜造模、螺杆、连杆、曲轴、吸气及排气活门及齿轮凸轮等均有使用。 一、氮化用钢简介 传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。其他合金钢中的元素,如镍、铜、硅、锰等,对渗氮特性并无多大的帮助。一般而言,如果钢料中含有一种或多种的氮化物生成元素,氮化后的效果比较良好。其中铝是最强的氮化物元素,含有0.85~1.5%铝的渗氮结果最佳。在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。 一般常用的渗氮钢有六种如下: (1)含铝元素的低合金钢(标准渗氮钢) (2)含铬元素的中碳低合金钢SAE 4100,4300,5100,6100,8600,8700,9800系。(3)热作模具钢(含约5%之铬)SAE H11 (SKD – 61)H12,H13 (4)肥粒铁及麻田散铁系不锈钢SAE 400系 (5)奥斯田铁系不锈钢SAE 300系 (6)析出硬化型不锈钢17 - 4PH,17 – 7PH,A – 286等 含铝的标准渗氮钢,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化层亦很脆。相反的,含铬的低合金钢硬度较低,但硬化层即比较有韧性,其表面亦有相当的耐磨性及耐束心性。因此选用材料时,宜注意材料之特徵,充分利用其优点,俾符合零件之功能。至于工具钢如H11(SKD61)D2(SKD – 11),即有高表面硬度及高心部强度。 二、氮化处理技术: 调质后的零件,在渗氮处理前须彻底清洗干净,兹将包括清洗的渗氮工作程序分述如下:(1)渗氮前的零件表面清洗 大部分零件,可以使用气体去油法去油后立刻渗氮。但在渗氮前之最后加工方法若采用抛光、研磨、磨光等,即可能产生阻碍渗氮的表面层,致使渗氮后,氮化层不均匀或发生弯曲等缺陷。此时宜采用下列二种方法之一去除表面层。第一种方法在渗氮前首先以气体去油。然后使用氧化铝粉将表面作abrassive cleaning 。第二种方法即将表面加以磷酸皮膜处理(phosphate coating)。 (2)渗氮炉的排除空气 将被处理零件置于渗氮炉中,并将炉盖密封后即可加热,但加热至150℃以前须作炉内排除空气工作。 排除炉内的主要功用是防止氨气分解时与空气接触而发生爆炸性气体,及防止被处理物及支架的表面氧化。其所使用的气体即有氨气及氮气二种。

汽车曲轴的软氮化技术

汽车曲轴的软氮化技术 为提高曲轴的疲劳强度,许多曲轴生产厂采用了气体软氮化技术(气体软氮化是一种由液体软氮化发展起来的、化学热处理工艺,其实质是以渗氮为主的低温碳氮共渗。它的特点是处理温度低、时间短,工件变形小,质量稳定,不受钢种限制,能显著提高零件的耐磨性、疲劳强度、抗咬合、抗擦伤等性能,同时还能解决液体软氮化中的毒性问题,避免了公害,因而劳动条件好。此外,设备和操作都简单,容易推广。其基本原理是气体软氮化的原理是在530°~580℃的气氛中产生2CO →[C]+CO_2(渗碳)及2NH3→2[N]+3H_2(氮化)反应,使钢铁表面形成氮化物或碳 氮化物。),其中采用这项技术以山东曲轴总厂、潍坊柴油机厂、重汽集团复强动力公司等为典型代表。仅山东曲轴总厂,就拥有连续软氮化生产设备及5-2 型气体软氮化设备近10多台。而重汽集团复强动力公司设备能力达到技术国内最先进、功率最大、装炉量最多,同时比同行业设备更具有节能环保效应。 目前,国内生产曲轴所采用的典型材料为45钢和42CrMoTi。 曲轴气体软氮化与处理其他软氮化零件相类似,其氮化工艺过程一般要经过前清洗、升温、保温、冷却、后清洗等5个阶段,包括出装炉。不同的厂家在气体软氮化工艺上略有不同。 1.前清洗工艺 待处理零件装炉前应通过清洗使零件表面清洁无油,目前采用的主要清洗方法主要有下列方式:高温蒸汽加清洗剂洗涤然后加高温蒸汽漂洗涤、自动清洗机清洗、汽油擦洗。 清洗的好坏将直接影响曲轴的处理质量和延长处理周期。如果曲轴表面脏,处理后的曲轴表面附着很多碳黑,既影响产品外观又影响产品质量。经改进清洗工艺后,处理质量大大提高。据实际经验来看,表面清洁易形成连续的厚度较为均匀的化合物层,反之则不易形成连续和厚度均匀的化合物层。而在气体软氮化时化合物层对硬度、耐磨及抗疲劳性能有较大贡献。本文的第三种方式是在生产条件不具备时的变通方法,仅适用于小规模清洗。 2.预氧化工艺 为保证零件性能的综合要求,在气体软氮化之前一般还需要进行预先热处理,气体软氮化的预热温度一般取400~490℃,保温1h左右,去除工件表面油污、

机械加工工艺过程卡及工序卡

机械加工工艺过程卡及 工序卡 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

机械加工工艺过程卡填写说明

(1)过程卡和工序卡的总页数; (2)当前页页序; (3)按零件图填写; (4)按设计任务书填写,包括了备品率和废品率; (5)按零件图填写; (6)填写“铸件”、“锻件”、“圆钢”、“板钢”等;(7)每毛坯可加工同一零件的数量; (8)工序号,可依自然数连续或不连续编号; (9)工序名称如“钻××孔”、“粗铣××面”、“攻××螺纹”等; (10)填写设备名称如“立钻”; (11)填写设备型号如“Z5125A”; (12)填写该工序所需设备数量; (13)基本时间t m和辅助时间t a之和,也称为操作时间。基本时间取自工序卡。辅助时间按工序卡所表明的工序操作动作,查各动作的时间定额标准并累加得到(未见占基本时间百分比数据); (14)工时定额t t按公式t t=(t m+t a)[1+(α+β)﹪]计算。其中布置工作地时间、休息和生理需要时间按它们占作业时间的百分比((α+β)﹪)查表得到,不计准备和终结时间; (15)设备负荷率=(13)×(4)÷(251天×8小时×60分×(12)); (16)根据需要填写。

机械加工工序卡填写说明 卡相应内容的说明; (2)采用的切削液名称,如“水”、“水溶液”、“乳化液”等; (7)工序简图。要求:①主要简图是零件在机床上装夹位置的主视图,应有零件的外形轮廓,与本工序无关的结构要素不表示。②完整表示工序定位基准、夹压力方向和作用面、夹压方式(机械夹紧、液压夹紧、气动夹紧、电磁夹紧),也可规定夹压位置。③用特粗线条表示出加工面,注明工序尺寸及公差、加工面的相对位置精度、表面粗糙度等。④表示工序同时装夹零件的数目和排列方式。⑤若绘制简图的位置不够,可另页绘制(该页上保留工序卡表头,其它位置绘简图),顺序在本工序卡片之后,有页码。 (8)若需要专用夹具,填写夹具名称,如“钻夹具”。否则不填; (9)本工序工序内容序号,依自然数连续编号;要技术要求,如热处理的硬度和变形要求、电镀的镀层厚度。设计或工艺要求加工面配做配钻时,要在配做配钻前该面的最后工序另起一行注明,如“××孔与××件配钻”; (11)填写设备型号如“Z5125A”; (12)专用的填写编号,由于没有编号规则,可填写刀辅具名称,并示以“专用”含义,如“成形铣刀”。标准的填写名称、规格,如“锥柄钻头Φ14.3×200”、“45°车刀”; (13)填写量检具名称,如“孔位检具”、“卡规”等,已有“专用”含义。标准的填写名称、规格、精度,如“卡尺 0~125,0.02”、“杠杆表0~0.8,0.01”。 (14)、(15)、(16)、(17)切削用量三要素,由分析计算或查表得到。 (18)工件切削部分的长度; (19)直接改变加工对象几何状况或材料性质的工艺过程所消耗的时间,用相应加工方法基本时间计算公式计算。切削加工时,