第九章 煤焦油沥青的加工

第九章煤焦油沥青的加工

煤焦油沥青是煤焦油蒸馏提取馏分后的残渣,煤焦油沥青简称为沥青,沥青为多种有机物质的混合物,所以无固定的熔点,受热后软化继而熔化。按其软化点的高低可将沥青分为低温、中温、高温沥青。我国煤焦油沥青的质量指标如表9-1所示。

表9-1煤沥青的技术指标(GB/T2290—94)

注:1号沥青主要用于电极沥青。

沥青中的喹啉不溶物每月至少测定一次。

低温沥青也叫软沥青,用于建筑、铺路、炉衬黏结剂和电极炭素材料,也可用作制造炭黑的原料。中温沥青用于生产油毡、建筑物防水层、高级沥青漆、煤沥青延迟焦和改质沥青等。中温沥青还可用来制取针状焦和沥青炭纤维等新型炭素材料。也可通过回配蒽油制取软沥青。高温沥青可用来生产各种炭素材料的粘结剂和电极焦等。

第一节沥青的性质

一沥青的物理性质

沥青最重要的工艺性质包括密度、黏度、塑性、表面张力、润湿性。

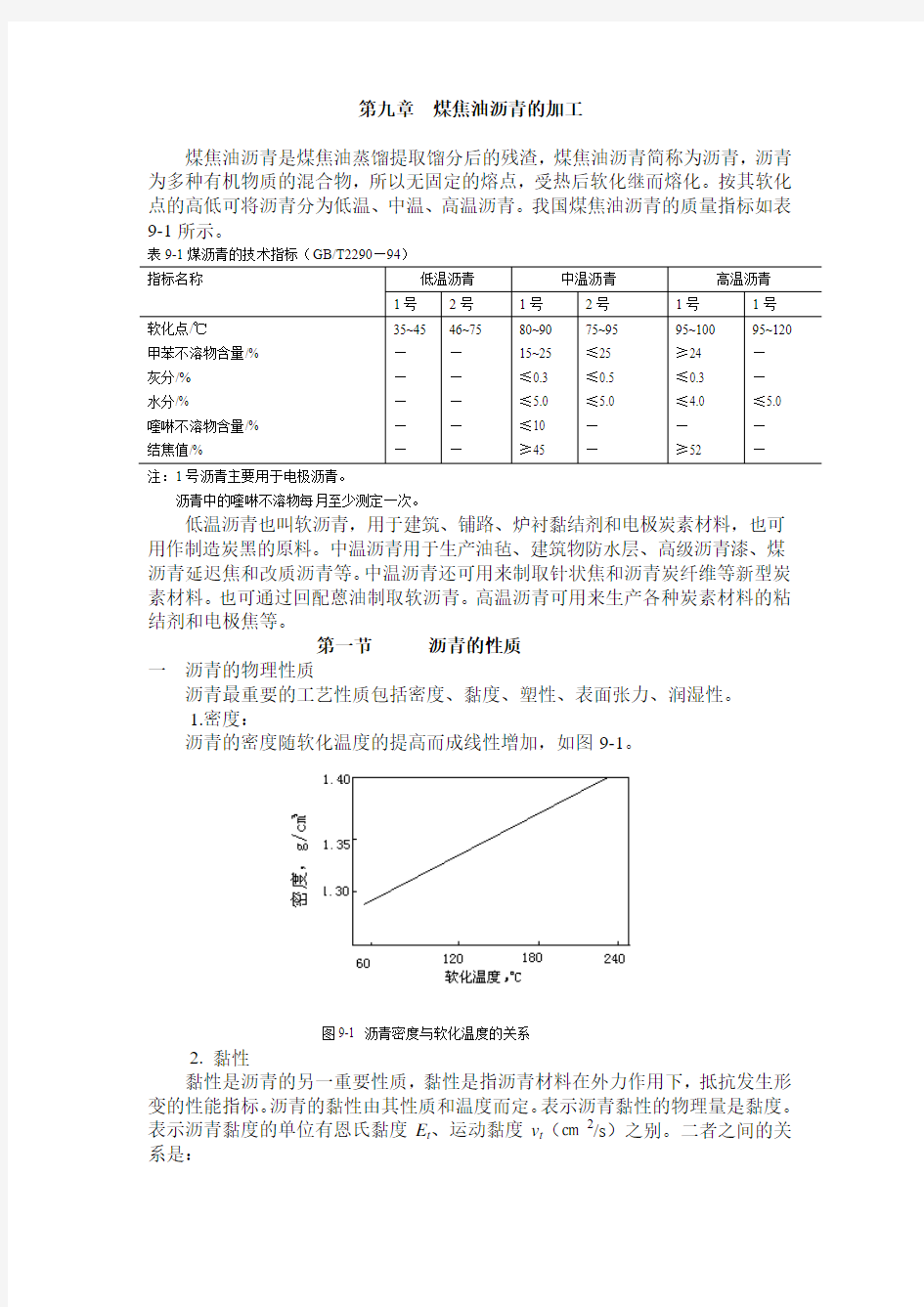

1.密度:

沥青的密度随软化温度的提高而成线性增加,如图9-1。

图9-1 沥青密度与软化温度的关系

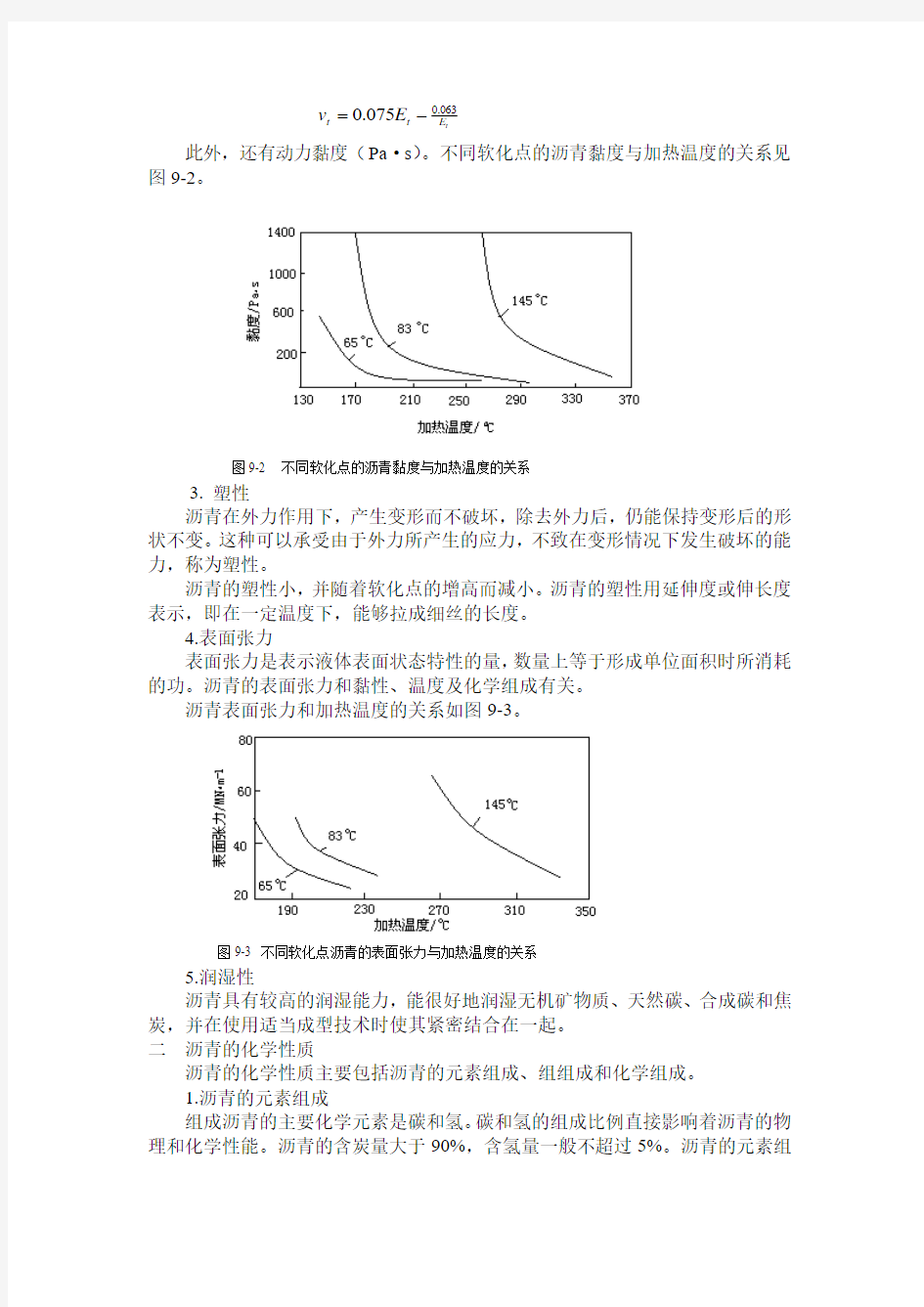

2.黏性

黏性是沥青的另一重要性质,黏性是指沥青材料在外力作用下,抵抗发生形变的性能指标。沥青的黏性由其性质和温度而定。表示沥青黏性的物理量是黏度。表示沥青黏度的单位有恩氏黏度E t、运动黏度v t(㎝2/s)之别。二者之间的关系是:

t

E t t E v 063

.0075.0-= 此外,还有动力黏度(Pa ·s )。不同软化点的沥青黏度与加热温度的关系见图9-2。

图9-2 不同软化点的沥青黏度与加热温度的关系

3. 塑性

沥青在外力作用下,产生变形而不破坏,除去外力后,仍能保持变形后的形状不变。这种可以承受由于外力所产生的应力,不致在变形情况下发生破坏的能力,称为塑性。

沥青的塑性小,并随着软化点的增高而减小。沥青的塑性用延伸度或伸长度表示,即在一定温度下,能够拉成细丝的长度。

4.表面张力

表面张力是表示液体表面状态特性的量,数量上等于形成单位面积时所消耗的功。沥青的表面张力和黏性、温度及化学组成有关。

沥青表面张力和加热温度的关系如图9-3。

图9-3 不同软化点沥青的表面张力与加热温度的关系

5.润湿性

沥青具有较高的润湿能力,能很好地润湿无机矿物质、天然碳、合成碳和焦炭,并在使用适当成型技术时使其紧密结合在一起。 二 沥青的化学性质

沥青的化学性质主要包括沥青的元素组成、组组成和化学组成。 1.沥青的元素组成

组成沥青的主要化学元素是碳和氢。碳和氢的组成比例直接影响着沥青的物理和化学性能。沥青的含炭量大于90%,含氢量一般不超过5%。沥青的元素组

成主要与炼焦煤的种类、加工方法、煤焦油的蒸馏等因素有关。

2.沥青的组组成

用溶剂萃取的方法将沥青分成不同的物质群,即称为沥青的组组成。常用的溶剂是苯、甲苯和喹啉,萃取法可将沥青分离成苯(或甲苯)可溶物、不溶物(用BI或TI表示)以及喹啉不溶物(用QI表示)。QI相当于α树脂,苯不溶物与喹啉不溶物之差,即BI-QI相当于β树脂。

苯或甲苯不溶物(BI或TI)值对炭制品机械强度、密度和导电率有影响。

喹啉不溶物QI值即α树脂含量对炭制品机械强度、导电率及膨胀性有影响。

β树脂含量代表黏结性指标,β树脂所生成的焦结构是纤维状,具有易石墨化性能,所制得的炭制品电阻系数小,机械强度高。

因此,对电极沥青黏结剂,这些指标均做了相应的规定。此外,对于水分、灰分含量也做了相应的规定。

3.沥青的化学组成

煤焦油沥青的化学组成大多数为三环以上的芳香族烃类,还有含氧、氮和硫等元素的杂环化合物以及少量的高分子炭素物质。

三沥青的热力学性质

沥青的热力学性质包括温度的稳定性、热容量、热膨胀系数、导热系数和闪点等。

1.温度的稳定性

沥青是无定形的非结晶高分子化合物。当温度较低时,沥青的力学性质表现为脆硬,通常称为“玻璃态”。随着温度的提高,沥青逐渐变软,表现为具有可塑性。温度继续提高,沥青转化为液态,但黏性较大,称作“黏流态”,沥青处于黏流态时的温度即为沥青的软化温度。沥青没有严格的软化温度。

沥青软化点的测定方法有:环球法、梅特勒法等。

2.热膨胀系数

沥青的热膨胀系数随着软化点温度的不同而不同,如中温沥青为0.00055,高温沥青为0.00047。软化点升高,热膨胀系数减小。

3.导热系数

沥青是不良导热体,导热系数见表9-2。

表9-2 不同温度下沥青的导热系数(W/m﹒K)

4.燃点和闪点

燃点是沥青燃烧时的温度。闪点是沥青发生闪光时的温度。沥青的闪点随着软化点的升高而增高,一般燃点和闪点相差约10℃。中温沥青的闪点为

200~250℃,高温沥青闪点更高。

5.热容量

沥青的热容量不大。固态沥青比热容一般在1.24~2.45kJ/kg·℃,液态沥青平均热容在1.44~2.04kJ/kg·℃。

第二节沥青黏结剂

一电极用沥青黏结剂的特性

作为粘结剂的沥青,在电极加工过程中,使分解的炭质原料形成塑性糊,压制成各种形状的工程结构材料。沥青在焙烧过程中发生焦化,将原来分散的炭质原料黏结成炭素的整体,同时具有所要求的结构强度。

二黏结剂用中温沥青的生产

在管式炉焦油蒸馏生产中所得残液为中温沥青。沥青的生产工艺过程见图9-4。由二段蒸发器底部排出的沥青温度约为370℃,经沥青汽化冷却器1冷却到230℃左右,进入沥青高位槽2自然冷却,再经给料器3放入浸于水槽中的链板输送机4上,以得到固体沥青。从给料器放出的沥青和由高位槽顶出来的沥青烟靠在喷射器喷射洗油产生真空,将沥青烟吸入,经洗油部分吸收后,再进入吸收塔进一步用洗油吸收,并除去雾沫后排入大气。洗油循环使用,浓度达一定值后更换。

此法生产的中温沥青,达到表9-1中1号技术指标者,方可作为电极沥青使用。

图9-4 沥青冷却及沥青烟净化装置

1-沥青气化冷却器;2-沥青高位槽;3-给料器;4-链板输送机;

5-循环油泵;6-洗油循环槽;7-喷射吸收器;8-洗涤器

三黏结剂用改质沥青的生产

中温沥青软化点较低,且β树脂含量低,用其作为黏结剂制取的各类电极

质量较差,不能满足日益发展的电炉炼钢、制铝工业及炭素工业的需求。为此,研究开发了中温沥青改质处理制取电极沥青的技术。

对中温沥青进行加热改质处理时,沥青中的芳烃发生热聚合和缩合,产生氢、甲烷和水。同时有一部分β树脂转化为α树脂,一部分苯(或甲苯)可溶物转化为β树脂,从而获得优质沥青,简称改质沥青。改质沥青的技术指标应符合

表9-3的规定。

表9-3改质沥青的技术指标

改质沥青的生产工艺介绍如下。

图9-5 釜式连续加压流程

1-二段蒸发器; 2-中温沥青中间槽; 3,6-沥青泵; 4-反应釜; 5-加热炉; 7-闪蒸塔; 8,14-冷凝冷却器; 9-闪蒸油罐; 10-改质沥青中间槽;11-沥青埋入式泵;12-冷却器; 13-沥青高位槽; 15-真空废气洗涤塔; 16-空灌; 17-真空泵; 18-废气清洗塔

1.釜式热聚合法

热聚合法分为常压釜式聚合法和高压釜式聚合法。

(1)常压釜式聚合工艺流程如图9-5。热沥青由二段蒸发器自流入反应釜4,在釜内加热到约400℃,从反应釜顶部排出的油气在冷凝冷却器14中冷凝分成两部分,一部分是不凝气,一部分为闪蒸油,不凝气用洗油洗涤后作为燃料使用,闪蒸油送入闪蒸油贮槽9。由反应釜得到的改质沥青自流入改质沥青中间槽10,然后定期流经沥青冷却器12和沥青高位槽13送去冷却成型。如果需要降低改质沥青的软化点,可用泵6打入闪蒸塔7加入适量闪蒸油。当需要提高沥青软化点时,可启动真动泵17,调整闪蒸塔7的塔顶真空度,进一步闪蒸出改质沥青中的油分。

(2)加压釜式聚合法

上述工艺流程中,将热沥青经中温沥青中间槽,用泵将沥青加压送入反应釜,保持压力为0.5~1.0MPa,其余流程和常压釜式聚合法相同。加压热聚合法与常

压热聚合法相比,其优点是热缩聚反应加强,热分解减弱,β树脂含量提高。

2.常压管式炉聚合法

图9-6 管式炉连续流程

1-加热器;2-反应器;3-闪蒸塔;4-分离油槽;5-换热器

常压管式炉聚合法的工艺流程如图9-6。沥青和改质沥青换热后,和一部分从反应釜2出来的循环沥青混合进入管式炉1,加热到400℃后进入反应器2,沥青在反应器2内反应一定时间,液体沥青从反应器底部流出一部分循环去管式炉,一部分去闪蒸塔3。由反应器2和闪蒸塔3分离出来的油气经冷凝冷却后,进入分离油槽4,改质沥青由闪蒸塔3的低部排出。循环沥青的循环量可调节改质沥青的聚合程度。

3.真空闪蒸法

真空闪蒸法的工艺流程如图9-7。从焦油管式炉来的焦油进入二段蒸发器1,从顶部蒸出馏分气,底部导出中温沥青被吸入闪蒸器3内。调节蒸汽喷射泵13,保持闪蒸器内的压力在8~10.6kPa,从中温沥青中闪蒸出重油气而得到高温沥青,即硬质沥青。将重油气在冷却器4降温到100℃左右,所得重油经重油分离器5和重油密封槽6流入重油贮槽。从闪蒸器排出的硬质沥青经沥青密封槽7流入沥青冷却槽9,冷却到180℃左右,然后送入沥青成型机14的喷嘴,将沥青挤入冷却水中冷却成型,而后输送、包装出厂。

图11-7 真空闪蒸法工艺流程

1-二段蒸发器;2-液为控制器;3-闪蒸器;4-重油冷却器;5-重油分离器;6-重油密封槽;7-沥青密封槽;8-洗油烟气捕集器;9-沥青冷却槽;10-前冷器;11-后冷器;12-密封槽;13-蒸汽喷射真空泵;14-沥青成型机;15-螺旋机;16-板式运转机;17-装车带;18-专用车

4.沥青精制法

将脱水焦油在反应釜中加压到0.5~2.0MPa,加热到300~470℃,保持一定时间,焦油中的重油组分以及低沸点不稳定的杂环系组分在反应釜中经过聚合形成沥青质,软化点在75~100℃之间,此改质沥青称之为F沥青。如图9-8。

图9-8 CHERRY-T生产改质沥青工艺流程

在我国,常压釜和加压釜热聚合法、真空闪蒸法等改质沥青生产技术均有应用,且诸法均有所长。可根据加工原料——中温沥青的指标及具体条件,因地制宜地选择合适的生产方法。

第三节沥青焦的生产

沥青焦是沥青经炭化后所生成的固体产物。传统的沥青焦生产方法是先将中温沥青加工成高温沥青,再装入焦炉炭化室进行干馏炭化,焦碳成熟、焖炉煅烧一定时间后,用推焦机推出。这种方法的主要缺点是装炉后易引起跑油着火,操作条件恶劣,污染环境严重,现已逐渐被延迟焦化法所取代。

延迟焦化法是将软沥青加热和结焦两步分开进行的,即将软沥青原料在管式炉内快速加热到成焦温度,但不让它在加热炉管内结焦,而是把成焦过程推迟到焦化塔内进行。延迟焦生产工艺流程可分为原料准备、延迟焦化、延迟焦处理和煅烧等几个工序。

一原料准备

延迟焦的生产原料是软沥青混合料。

原料准备就是用沥青、脱晶蒽油、再加焦化轻油按规定指标进行配制的过程。配制后的软沥青质量指标如下:

密度(100℃) 1.16~1.20(平均1.18)软化点(环球法)/℃35~40

康拉丝残炭/% 27~35(平均31)黏度(140℃)/Pa·s 0.01~0.04(平均0.025)

初馏点~300℃馏出量/%(质量) 10%以下

例如,用78.3%的沥青、19.2%的脱晶蒽油、2.5%的焦化轻油配制后,就可以满足上述指标。

二延迟焦化

延迟焦化是采用高温热缩聚的方法,将(达到规定指标的)软沥青制造成焦炭,并分离出不能成焦的油类和煤气。所需热量由加热炉中煤气燃烧提供;在焦化塔生成焦炭,分离出高温油气;高温油气与软沥青在分离塔内密切接触,分离出煤气、轻油、重油,在塔底则形成可用于生成延迟焦的混合油。

图9-9 延迟焦化工艺流程

1—焦化塔;2—分馏塔;3—软沥青预热器;4—蒸汽发生器;5—锅炉给水预热器;6—重油冷却器;7—分馏塔凝缩器;8—轻油冷却器;9—回流槽;10—冷凝液槽;11—煤气分离器;12—四通阀;13—重油循环泵;14—加热炉装料泵;15—轻油泵;

16—回流泵;17—废油排出泵;18—冷凝液泵;19—加热炉

用泵送来的软沥青,经软沥青预热器3由135℃升温至272℃进入分馏塔2。分馏塔有两个软沥青进料口,一个在塔底部,一个在(自上向下数)第24层塔板。软沥青软化点低时,从24层塔板进料,对下层塔盘还有冲洗作用;软沥青软化点高时,从底部进料。进塔的软沥青与来自焦化塔的414℃高温油气在塔内密切接触,进行热(量)质(量)传递,气相沿塔上升,液相即为混合油。混合油用泵抽出送入加热炉19。混合油的性质随软沥青性质和操作条件而变,其指标举

加热炉加入混合油量是个重要指标(见下述),入口温度311~320℃,出炉后493℃,出口油压490kPa,通过油管的压降一般为980kPa(最大1470kPa)。混合油在入口管内流速约 1.2m/s,这样低的流速在软沥青临界分解温度范围(455~485℃)内,炉管内表面的油膜易聚合成焦炭。为避免结焦,向炉管内注入2940kPa高压蒸汽,与混合油一起在高速满流状态下通过临界分解温度区。注汽点应设在临界分解区之前,但注入蒸汽过于提前,将使管内阻力过大,油料在低温区受热不足,高温区热负荷增大。因此,设三个注汽点,生产中主要使用中间的一个,另外两个仅注入少量蒸汽,防止堵塞。

由加热炉排出的高温油和汽,经四通阀12由焦化塔底盖中部进入焦化塔1,高温油在塔内聚合和缩合,生成焦炭和油气。焦化塔设两台,交替操作。一台焦化塔需24h集满焦炭,然后油料切入另一台焦化塔。切换后,塔内仍有许多油分,要先喷入蒸汽把油吹出,再用水冷却至出水温度约50℃左右。

焦炭冷却后,把上下塔盖拆下,用13.72MPa高压水切割焦炭,并冲入焦槽。出完焦后的塔,再装上上下塔盖,用蒸汽试压合格,与另一塔连通,用油气预热塔体,为下一次切换进料做好准备。整个周期约48h。

在向焦化塔通入高温油并达到一定液位时,在一定液位范围内,还应从塔顶注入消泡剂,防止泡沫物料被油气带出塔外,堵塞管道和分馏塔。

焦化塔顶部压力254.8kPa,油气温度464℃,油气内含有重油、轻油及煤气,由塔顶排出进入分馏塔2。

分馏塔共27层塔板,自上数第21层是盲塔板,将塔分为上下两部分。上部为分馏段,下部是换热闪蒸段。在塔下部,来自焦化塔的高温油气与进塔的软沥青密切接触,生成混合油,已如前述。从塔上部上升的气体进入塔上半部,先与塔内下降的重油回流接触,进行热(量)质(量)传递,在盲塔板收集重油(温度约317℃),用泵抽出,经软沥青预热器3温度降至276℃,再通过蒸汽发生器

4(产生784kPa 的蒸汽)后,温度降至224℃。然后分成两路,其中一路重油返回塔内作为塔中段回流,也分两处进料口入塔,控制各自上层塔板温度,维持塔的热平衡;另一路重油作为重油产品,经锅炉水换热器5温度降至90℃送出。

沿塔上部继续上升的油气,与塔顶第一层回流下降的轻油在塔板上进行热(量)质(量)传递,液相从轻油排出口排出,在轻油冷却器8用水冷却,由206℃降温至70℃,作为轻油产品排出。分馏塔塔顶排出温度为172℃、压力为157kPa 油气,经凝缩器7降温至49℃进入回流槽9,在回流槽进行气-液分离和油-水分离。分离出的轻油,大部分作为分馏塔塔顶回流,多余部分作为轻油产品采出。

在回流槽9分离出的煤气和水层均进入煤气分离器11,进一步进行气-液分离和油-水分离。分离出的煤气排入煤气管道,废水排至废水槽,分离出的油又送回回流槽9。煤气的主要成分:H 2—59.0%,CH 4—40%,其余为乙烷等。废水

中含H 2S 、NH 3、CN -、SCN -

、酚、油分等,COD cr 值很高。由于煤气和废水成分是从分馏塔顶排出的,且分馏塔操作温度较高,为防止分馏塔2和凝缩器7等设备腐蚀,需向分馏塔顶油气出口管注入缓蚀剂。在延迟焦化工艺流程中,循环比、焦化温度及压力、油气分离温度和压力等都是重要的工艺参数。上述温度、压力参数均为上海地区条件下的参数。其中的循环比,是指分馏塔底混合油中的循环油质量流量与新鲜原料软沥青质量流量之比。混合油流量是加热炉进料量,因此通常循环油量就是加热油进料量与新鲜原料软沥青进料量之差,即

新鲜原料软沥青量

循环流量

新鲜原料软沥青量新鲜原料软沥青量加热炉进料量循环比=-=

采用循环油进行循环,可提高加热炉内混合油蒸发率,防止炉管内结焦,还可提

高焦炭产率,使重油产率降低,轻油和煤气产率基本不变。正常操作的循环比一般控制在0.84左右。

延迟焦化副产的焦化轻油和焦化重油的技术指标见表9-4。

表9-4焦化轻油和焦化重油的技术指标

三 煅烧及沥青焦冷却

从延迟焦化工艺焦化塔排出的焦炭是生焦。经脱水后,含水<10%(质量),挥发分(干基)8%~12%。经煅烧处理,脱除生焦中的水分;驱除挥发分,提高

含碳量;在煅烧过程中,挥发分排出的同时,高分子芳香族化合物发生复杂的热解与缩聚反应,分子结构发生变化,体积逐渐收缩,提高密度和强度;由于挥发分含量大大降低,以及分子结构的变化,从而导电性提高。经过煅烧及处理后的成品,就是沥青焦。

煅烧是在回转窑中进行的。生焦从回转窑一端进入,焦炉煤气燃烧的高温烟气从回转窑的另一端进入。回转窑出料端温度、窑的转速、物料的加热速度等是煅烧的主要工艺参数。

窑内出料端温度一般为1100~1300℃,煅烧温度高低影响沥青焦的真密度大小。

窑的转速较快时,焦炭在炉内停留时间短,生产能力大;但煅烧温度一定时,焦炭在窑内停留时间短,加热速度快,产品沥青焦的真密度和抗压强度均受到影响。

从回转窑排出的1200℃沥青焦进入回转冷却器。回转冷却器以一定转速(6r/min)回转,并向其中喷入适当冷却水,控制出口沥青焦温度为170~190℃;沥青焦出口温度排出气体中含有大量水蒸汽,温度为250℃,并含有一些粉尘。经多管排气集尘器后,由烟囱排放。

从回转冷却器放出的沥青焦,尚需采用磁力分离机除去成品焦中的含铁物质。

沥青焦的技术指标见表9-5。

表9-5沥青焦的技术指标

第四节沥青针状焦

针状沥青焦从外观上和普通沥青焦不同。普通沥青焦具有一般焦炭的形状,气孔粗大,气孔率可以达到50%;针状沥青焦为针状结晶,具有发达的纤维状结构。特点是热膨胀系数小,比电阻小,假密度大(气孔率小),真密度大,反应性小,容易石墨化。

在超高功率电炉钢生产中,针状焦是制造超高功率电极的骨料。

一制取针状焦的理论基础

煤焦油沥青在焦化初期(380~500℃),用显微镜观察,可看到其熔融区域内有称之为“中间相”的各向异性的“小球体”即球晶,进一步加热,小球体会互相融合形成流态化状纤维结构。这种结构极易形成石墨化晶格,这就是具有上述针状沥青焦特性的基本原因。

由于煤焦油软沥青中含有大量的喹啉不溶物杂质(3%以上),如果不降低或不除去,就会妨碍沥青中小球体的生成和融合,形不成针状沥青焦。此外还含有O、N、S等元素的杂环化合物时,会妨碍石墨化进程,这些物质也应当除去。因此,生产针状沥青焦,原料的质量是主要的。

二沥青针状焦的生产

沥青针状焦的生产过程包括原料预处理、延迟焦化和煅烧三部分。

原料预处理的目的在于除去原料中的杂质,制取适合于生产针状焦的精制沥青。预处理的方法有加氢法、热聚合法和溶剂法等。加氢法对去除杂原子和调制相对分子质量分布适宜比较有效。热聚合法适用于焦油、重质油或沥青闪蒸油为原料,采用热聚合调制芳香化度和相对分子质量分布。溶剂法对去除沥青中的喹啉不溶物等杂质很有效。

溶剂处理法的工艺流程见图9-10。煤系软沥青和脂肪烃与芳香烃的混合溶剂按比例送入混合器3,充分混合溶解后,静置分离。残渣从底部排出,轻相经加热炉6加热后进入闪蒸塔。闪蒸塔7顶馏出的气体经冷凝冷却,进入溶剂回收槽9循环使用。蒸馏塔底排出精制沥青,作为制取针状焦的原料。

图9-10软沥青溶剂处理法的工艺流程

1-混合溶剂槽;2-沥青泵;3-混合器;4-轻相槽;5-轻相泵;6-加热炉;7闪蒸塔;8-冷凝冷却器;9-溶剂回收槽;10精制沥青槽

常用的脂肪烃溶剂有煤油、粗汽油和环己烷等。常用的芳香烃溶剂有苯、轻洗油和萘洗混合馏分等。脂肪烃溶剂的作用是降低黏度,有利于轻相和聚集颗粒相的分离。芳烃溶剂的作用是溶解沥青中的有效成分即β组分和γ组分。工艺的主要操作参数是混合溶剂的芳脂比、溶剂比、混合温度、搅拌时间和静置时间。这要通过试验确定适宜的条件,以保证精制沥青的QI l(一次喹啉不溶物,即原生QI,与炼焦的种类、炼焦炉的结构和状态、装煤方法、焦油氨水和焦油渣的分离方法等有关系)的质量分数小于1.0%,并且残渣流动性良好,容易排出。

我国鞍山焦化耐火材料设计研究院用软沥青闪蒸油作为原料,采用加压缩聚法制取针状焦的原料。采用这种方法可以得到几乎不含一次喹啉不溶物的精制沥青。其工艺流程见图9-11。熔融的软沥青用泵2A送入管式炉3A加热到400℃左右入真空闪蒸塔4。在此生成的高温沥青从底部流入高温沥青槽11,塔顶逸出的馏分气经冷凝冷却后流入澄清油接受槽6,再排入中间槽8。中间槽8的澄清油用泵2B定量送入管式炉3B加热到430℃左右入缩聚反应器9,在慢速搅拌的情况下,进行热解和热缩聚反应。反应生成的气态产物经反应器顶部的稳压阀排出,缩聚沥青流入接受槽。

图9—11软沥青真空闪蒸-加压缩聚工艺流程简图

1-煤系软沥青接受槽;2-计量泵;3-管式炉;4-真空闪蒸塔;5-冷凝冷却器;6-澄清油接受槽;7-真空泵;8-澄清油中间槽;9-缩聚反应器;10-缩聚沥青接受槽;11-高温沥青接受槽

该工艺的主要操作参数是真空闪蒸温度和压力、加压缩聚温度和压力及缩聚时间。真空闪蒸过程应得到适宜密度和适宜芳香化度的澄清油。加压缩聚过程应得到含量高的中间相先驱体(β组分)的缩聚沥青,同时控制QI2(二次喹啉不溶物,即次生QI,是沥青在加热过程中形成的相对分子质量更大的芳烃聚合物,以固体粒子的形式存在于沥青中)含量尽可能低。

针状沥青焦的生产工艺流程如图9-12所示。将经过预处理的软沥青或Cherry-T流程中的改质沥青送到馏分塔3,和循环油混合后用泵抽送到管式炉4。在管式炉4中被加热到约500℃,经三通阀7从延迟焦化塔5的底部打进去。

在延迟焦化塔5内,原料进行裂解和聚合,使焦炭堆积起来;发生的油气和煤气从塔顶逸出来,进入馏分塔3的下部,在馏分塔内使煤气、副产油和再循环油在此分馏。在塔顶馏出焦油轻油,侧线切取蒽油。比蒽油重的重馏分和软沥青混合,在延迟焦化塔5内被反复加热而焦化。蒽油在蒸汽发生器2中换热冷却。大部分蒽油返回馏分塔。塔顶馏出物冷却后分离为不凝气体、轻油和水。

进入延迟焦化塔5的沥青焦和热料切换送入相邻的备用塔,通入约450℃的过热蒸汽把其塔内的残油吹出,再将焦油冷却。然后把塔的上下盖打开,用高压水分别从塔的上下冲入塔内,将焦块打碎,放入塔底的焦坑8内。之后将上下盖封好,将邻塔出来的热煤气通入灼烧,进行干燥和预热,为下次装料做好准备。

将焦坑8内的焦炭取出并破碎到50mm以下,放入回转煅烧炉中用1300~1400℃的高温进行煅烧,烧成的焦炭经过熄焦,即得成品。

煅烧后的针状焦技术指标如下:

挥发分/% 0.19 灰分/% 0.07

硫/% 0.27 碳/% 98.63

氢/% 0.07 氮/% 0.33

真密度/(g·cm-3) 2.136 线膨胀系数/℃—1 1.10×10-6

图9-12 针状沥青焦生产工艺流程

1-分离器;2-蒸汽发生器;3-馏分塔;4-管式加热炉;5-延迟焦化塔;6-冷凝罐;7-三通阀;8-卸焦坑;

9-澄清器;10-水槽;11-喷射泵;12-油水分离槽;13-凉水塔;14-尾气净化塔

第五节沥青基碳纤维

沥青基碳纤维是以精制的煤焦油沥青或石油沥青为原料,经过热处理、纺丝、炭化处理得到炭质纤维材料。这种材料具有良好的导电性、导热性、耐高温性、抗氧化性、化学稳定性、耐磨性和润滑性等,容易被树脂浸润,比热容小,表面积大,密度小,强度大等特点。由于煤焦油产量大,所以为炭纤维生产提供了数量充足且相当廉价的原料。

高性能炭纤维是火箭、导弹、飞机、人造卫星等所使用的高级复合材料的组成部分,中等强度的高性能炭纤维,主要用于汽车、船舶工业以及设备元件和生活用产品的制造。

一通用沥青炭纤维的制取

通用沥青炭纤维的制取工艺包括原料净化、可纺沥青的调制、熔融纺丝、沥青纤维的不熔化和炭化处理。从焦油沥青制备炭纤维的流程如图9-13所示。

图9-13 焦油沥青制炭纤维流程示意图

1.原料净化

原料净化的目的是去除喹啉不溶物,要求喹啉含量小于0.8%。净化方法有溶剂法、热过滤法、真空过滤法等。

2.可纺沥青的调制

可纺沥青调制的目的是使原料沥青满足纺丝需要的流变性能;不熔化处理需要的化学反应性;炭化和石墨化的炭化收缩和石墨化性能等。调制方法有以下几种。

(1)空气氧化法:在350℃左右,用空气氧化沥青,使沥青中引入氧原子

活性中心,进行脱氢缩聚反应和交联反应。

(2)热处理法:将沥青在氮气中于380℃时干馏,然后减压蒸馏,除去低沸点组分。在减压残渣中添加二异丙苯过氧化物,使氢、炭原子之比为0.47~0.49,含碳量为92.4%~92.7%的沥青具有较好的可纺性。

(3)溶剂抽提法:用氯仿抽提沥青,在可溶组分中加入少量的四甲基秋兰姆化二硫,在一定温度下处理,得到可纺性好的沥青。

(4)共聚合法:沥青中添加聚合物如聚乙烯,在氮气保护下加热到一定温度共聚合,除去低沸点组分,可得到可纺性沥青。

3.熔融纺丝

熔融纺丝可采用一般合成纤维工业中常用的纺丝方法,如挤压法、离心法和熔喷式等。

4.不熔化处理

沥青纤维不熔化处理的目的是将沥青交联,形成不熔不溶的交联结构,保持纤维状态。沥青纤维的不熔化处理,一般是在空气中进行的。

5.炭化处理

不熔化纤维的炭化处理是在惰性气氛中加热到1100℃左右,使分子间或分子内部进一步交联缩聚,形成具有一定石墨化程度的网状结构,即为炭纤维。二高性能沥青炭纤维的制取

高性能沥青炭纤维的制取和通用沥青炭纤维的制取工艺过程,不同之处是净化后的沥青,需经过加热缩聚或加氢处理,使成为中间相沥青后再进行纺丝。高性能沥青炭纤维的生产流程示意图见图9-14。

图11-14 高性能沥青基炭纤维生产流程示意图

第六节筑路混合沥青

随着公路交通运输业对优质对沥青需要量的增长,将煤焦油沥青和石油沥青结合在一起作为筑路沥青使用已经成为现实。

筑路所使用的煤焦油沥青与石油沥青混合物,简称混合沥青。由于混合沥青综合了石油沥青和煤焦油沥青的优点,使混合沥青的粘结性、热稳定性和延伸性均得到了改善。

一混合原理

混合沥青是煤焦油沥青与石油沥青的相互有限互溶的分散体系。分散体系的

稳定程度与分散相和分散介质界面上的表面张力有关。混合物质的表面张力相差愈小,则两者的亲和性愈大,获得的体系愈稳定。

由分子物理学可知,随着温度的升高,分子热运动的加强,分子间的平均距离将会加大,分子间相互作用力将急剧地减小,当达到某一温度时,两种液体的表面张力接近,则两者可互溶。此时的温度称为液体的临界混合温度。煤焦油沥青和石油沥青混合也遵循这一原则,在表面张力相互接近时混合最好。

二制造方法

混合沥青的制造方法主要有溶剂混合法、干混合法、乳液或悬浮液混合法、热熔混合法和高速匀化器法等。现多采用热熔混合法、高速匀化器法和乳液或悬浮液混合法。

热熔混合法制造混合沥青是将石油沥青和煤焦油沥青加热熔融混合,充分搅拌获得混合沥青。乳液或悬浮液混合法是选择合适的溶剂分别溶解煤焦油沥青和石油沥青,然后混合均匀制成混合沥青。高速匀化器法则是采用高速匀化器,在很高的剪应力作用下,使两种沥青充分混合,形成稳定而均匀的混合沥青。

三影响混合沥青稳定性的因素

1.混合沥青的制造方法的影响

热熔混合法工艺简单,但制得的混合沥青稳定性差;乳液或悬浮液混合法可制得混合均匀的混合沥青;高速匀化器法则可得到均匀稳定的混合沥青。

2.沥青的性质的影响

油相溶解能力取决于石油基与焦油基油分的相似性。煤焦油具有高芳香度特性,而石油一般是烷烃为主。因此制取混合沥青必须选择芳香烃含量较高的石油沥青。石油沥青与煤焦油沥青的相溶性由强到弱的顺序排列为:天然石油沥青>抽提石油沥青>环烷基石油沥青>石蜡基石油沥青。煤焦油沥青中的游离碳,对胶体状态有凝结破坏作用,是破坏剂和凝结剂。因此制取混合沥青所用的煤焦油沥青游离碳含量不宜过高。

值得注意的是,含有大量蒽油的煤沥青可以掺和任何比例的石油沥青而获得稳定的混合沥青。液体石油沥青和煤焦油沥青混合,不能获得稳定的混合沥青,即使掺入1%也会出现絮凝现象,这可以从显微镜中观察到。

煤焦油沥青的加工

第九章煤焦油沥青的加工 煤焦油沥青是煤焦油蒸馏提取馏分后的残渣,煤焦油沥青简称为沥青,沥青为多种有机物质的混合物,所以无固定的熔点,受热后软化继而熔化。按其软化点的高低可将沥青分为低温、中温、高温沥青。我国煤焦油沥青的质量指标如表9-1所示。 表9-1煤沥青的技术指标(GB/T2290—94) 注:1号沥青主要用于电极沥青。 沥青中的喹啉不溶物每月至少测定一次。 低温沥青也叫软沥青,用于建筑、铺路、炉衬黏结剂和电极炭素材料,也可用作制造炭黑的原料。中温沥青用于生产油毡、建筑物防水层、高级沥青漆、煤沥青延迟焦和改质沥青等。中温沥青还可用来制取针状焦和沥青炭纤维等新型炭素材料。也可通过回配蒽油制取软沥青。高温沥青可用来生产各种炭素材料的粘结剂和电极焦等。 第一节沥青的性质 一沥青的物理性质 沥青最重要的工艺性质包括密度、黏度、塑性、表面张力、润湿性。 1.密度: 沥青的密度随软化温度的提高而成线性增加,如图9-1。 图9-1 沥青密度与软化温度的关系 2.黏性 黏性是沥青的另一重要性质,黏性是指沥青材料在外力作用下,抵抗发生形变的性能指标。沥青的黏性由其性质和温度而定。表示沥青黏性的物理量是黏度。表示沥青黏度的单位有恩氏黏度E t、运动黏度v t(㎝2/s)之别。二者之间的关系是: 此外,还有动力黏度(Pa·s)。不同软化点的沥青黏度与加热温度的关系见图9-2。 图9-2 不同软化点的沥青黏度与加热温度的关系 3.塑性 沥青在外力作用下,产生变形而不破坏,除去外力后,仍能保持变形后的形状不变。这种可以承受由于外力所产生的应力,不致在变形情况下发生破坏的能力,称为塑性。 沥青的塑性小,并随着软化点的增高而减小。沥青的塑性用延伸度或伸长度表示,即在一定温度下,能够拉成细丝的长度。 4.表面张力 表面张力是表示液体表面状态特性的量,数量上等于形成单位面积时所消耗的功。沥青的表面张力和黏性、温度及化学组成有关。

环氧煤沥青特加强级防腐建筑施工办法

精心整理 目录 1工程概述 (2) 2.材料要求 (2) 3.防腐施工方法 (2) 4.质量保证 (5) 5. 6 7. 8.JHA

1工程概述 1.1概述 神华包头煤化工分公司稳高压消防水系统自投用以来经常出现消防栓漏水、结冰、被冻坏,为了解决此问题,需对其更换。该工程主要包括竖井制作和安装,以及管道安装。竖井和管道都需要埋地,为保证管道施工质量、杜绝各类事故的发生,特编制本方案。 1.2编制依据 1.2.1施工图纸及相关技术文件 SH3022-2003 1.2.4埋地钢质管道外壁有防腐层技术规范 1.3主要工程量 1.3.1竖井钢结构498708Kg,附属钢结构 1.4.施工范围及特点: 1.4.1竖井内表面涂HS52型环氧煤沥青底漆; 1.4.2外表面做环氧煤沥青特加强级防腐, —2道面漆,涂层总厚度≥0.6毫米; 1.4.3 1.4.4 2.材料要求 2.1; 2.2; 2.3; 2.4,并须配备灭火器材和通风良好 2.5HS52型环氧煤沥青,玻璃布采用中碱无蜡玻璃布; 2.6油漆开桶后,必须密封保存; 2.7油漆材料到货应及时报验,检验合格后才能使用; 3.防腐施工方法 3.1施工前的准备 3.1.1施工人员进入场地前必须进行入厂安全教育。 3.1.2施工人员必须熟悉施工方法和施工要求。 3.1.3施工前应将所使用的工具准备齐全。 3.1.4油漆涂刷前应对油漆的牌号全部确认无误后,把油漆桶来回晃动,在桶内油漆摇匀后才

能开桶使用。 3.1.5开桶后如发现有结皮或其它杂物,必须经200目过滤网过滤清理干净后方能使用。 3.1.6对过期或质量存在问题的油漆,不允许使用,必须更换成合格的油漆。 3.1.7涂漆施工前,应先进行试涂,无问题后方可进行正式涂漆施工。 3.2防腐施工程序 h)环氧煤沥青漆作业应按随货所到的材料说明书和规范要求进行操作。 i)油漆作业施工用具应干净,使用过程中的清理和用完后处理应适当。 j)涂刷时,层间纵横交错,每层往复进行。涂漆的时间间隔应符合涂料的技术要求,漆膜厚度符合设计要求。漆膜在干燥过程中,应保持周围环境清洁,防止漆膜表面受污。 a)玻璃布的缠绕应在第二道面漆涂刷后立即进行。加强级环氧煤沥青防腐按要求缠绕一层玻璃布。 b)缠绕玻璃布时要求压边时搭边15~25mm,接头处搭头100~150mm。 c)缠布时如果出现鼓泡,应用小刀将其割破,然后挤出泡内空气,抹平表面。

煤焦油深加工沥青系统的改造与应用(终版

煤焦油深加工装置沥青系统的改造与运用 甄凡瑜 (山东济矿民生煤化有限公司山东济宁272211) 摘要我国现有煤焦油加工装置200多套,多采用蒸馏改质工艺生产中温沥青和改质沥青。由于沥青软化点高、易凝固,二段蒸发器、沥青换热器、沥青高位槽等沥青系统如果设计不合理,使用不当,在生产过程中很容易出现沥青凝固、堵塞管道和设备的现象。通过优化设计并对原有装置沥青系统进行改造,沥青系统堵塞现象大大减少,不仅生产更加稳定,沥青换热器换热效果也非常明显,降低了能耗,减少了环境污染。关键词煤焦油加工,沥青,堵塞,改造,效果,稳定生产 Design and Application of Pitch Systerm in Coal Tar Further Processing Unit Zhen Fanyu (Shandong Jikuang Minsheng Coal-chemical Co., Ltd., Jining Shandong 272211, China) Abstracts There are 200 sets more of coal tar processing units now existing in China, among which, most of them is to produce medium temperature pitch and the modified pitch by adopting distillation with the modified pitch production unit. The problems like pipe and equipment block due to high pitch solidification will occur if the pitch flash column, pitch heat exchanger and pitch holder are not designed, and or operated properly. Achievements like stable production, less coking, high heating exchange efficiency of pitch heat exchanger and less environmental pollution and lower energy consumption have been obtained after the improvements being down to the previous process system. Key words coal tar processing, pitch, block, improvement, effective, stable production 煤焦油加工生产过程中有55%的沥青产品,(即使直接生产炭黑油,也有25%的沥青产品),由于沥青软化点高(一般70-120 ℃)、易凝固,在生产过程中经常出现沥青凝固堵塞管道设备的情况,造成短时间停车或降低生产负荷,严重时会造成长时间停车,影响生产。因此,沥青系统设计的合理与否,直接影响到生产能否连续稳定运行。另外,沥青从二段蒸发器出来温度在360 ℃以上,如果热量不能回收,不仅造成生产能耗高,而且会因为沥青温度高而污染环境[1]。本文针对上述煤焦油生产中沥青系统存在的问题进行原因分析,并对兖矿科蓝煤焦化有限公司的技改措施进行了介绍,为相关企业进行煤焦油深加工沥青系统的改造提供了借鉴。 1 部分焦油加工生产装置沥青系统存在的问题 煤焦油加工生产过程中,沥青系统主要包括二段蒸发器沥青的采出、沥青与无

几种乳化沥青的配方

几种乳化沥青的配方 (一)冷再生乳化沥青生产配方 沥青含量: 65%-AH-70# 乳化剂含量: 1.6%- PC-55 甲基纤维素: 0.05% PH指数: 1.5 基质沥青温度: 145—140 皂液温度: 40 成品出口温度: 60-----70 (二)粘层乳化沥青生产配方 沥青含量: 51%- AH-70# 乳化剂含量: 0.6%--- DF42E 甲基纤维素: 0.05%(水→cacl2) PH指数: 1.6—1.8 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70 (三)透层乳化沥青生产配方

沥青含量: 45%- AH-70# 煤油含量: 15% 乳化剂含量: 1.0%--- S101 PH指数: 1.6—1.8 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70 (四)下封层乳化沥青生产配方 沥青含量: 56%- AH-70# 乳化剂含量: 1.2%--- SBT 甲基纤维素: 0.05%(水→cacl2)PH指数: 1.6—1.8 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 70---80 (五)改性粘层乳化沥青生产配方沥青含量: 51%- AH-70# 乳化剂含量: 0.6%--- DF42E

甲基纤维素: 0.05%(水→cacl2)1468 : 3.0% SBR (改性剂) PH指数: 1.6—1.8 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70 (六)改性粘层乳化沥青生产配方 沥青含量: 51% SBS改性沥青 乳化剂含量: 0.6%--- DF42E 甲基纤维素: 0.05%(水→cacl2)PH指数: 1.6—1.8 基质沥青温度: 160—165 皂液温度: 40---45 成品出口温度: 80---70 (七)改性稀浆封层乳化沥青生产配方沥青含量: 60% AH-70# 乳化剂含量: 1.8%--- MQK--1K PH指数: 2.0--2.5

环氧煤沥青漆介绍

环氧煤沥青漆介绍 厚浆型(无溶剂)环氧煤沥青漆;溶剂型环氧煤沥青漆;冠牌环氧煤焦油沥青漆组成;贵州环氧煤沥青漆;重庆环氧煤沥青漆施工;一布三油;五布七油;三布四油 环氧煤沥青漆(无溶剂型)是目前广泛停用于埋地钢制管道外壁防腐涂装的涂料品种。 本漆为无溶剂的双组份环氧树脂防腐漆,常温自干,具有抗微生物,电绝缘性能好, 耐土壤、污水、潮湿、湿热、冷热交替等环境下的腐蚀。本品也称为环氧煤沥青防 腐漆。本品在环氧煤沥青防腐涂层中,作为中间漆、面漆使用。无溶剂环氧煤沥青 漆是由环氧树脂、煤焦油沥青、防锈颜料、体质颜料、助剂组成,组份二为固化剂。 本品不含或含有微量溶剂。 溶剂型(环氧煤沥青漆) 环氧煤沥青漆(溶剂型)主要用于埋地、接触地面的钢铁管道外壁、钢构件及水泥 构件防腐,作为防腐、重防腐涂料,有以下性能要求:高膜厚:环氧煤沥青防腐漆, 通常涂装膜厚在300μm以上,因此必须选用厚浆型或者无溶剂型,普通型环氧煤沥 青漆并不适合重防腐涂装,会增加施工成本及涂装周期。施工性:重防腐涂装中, 要求环氧煤沥青漆能够采用无气喷涂或者刷涂辊涂一次涂装较高的膜厚,不流挂。 适当的耐候性:环氧煤沥青漆涂装完成后,管道通常会露天存放,适当的耐候性可 以保证露天存放不会降低涂料的防腐性能。基本防腐性能:具有抗微生物,电绝缘 性能好,耐土壤、污水、潮湿、湿热、冷热交替等环境下的腐蚀。 防腐钢管采用双组分常温固化型的涂料,在钢管表面上由玻璃布作为加强涂敷而成 的防腐。可用于埋地或水下的输油、输气、输水、热力管道的外壁防腐,也适用于 各类钢结构、码头、船舶、水闸、煤气储罐、炼油化工厂设备防腐及污水池、楼顶 防水层、地下室混凝土层的防渗漏。在管道外壁涂刷中,与玻璃纤维布包扎配套使 用,成为加强级或特加强级涂层,防腐性能优异。三布四油防腐钢管是由涂料与玻

煤焦油加工工艺

煤焦油加工工艺 煤焦油是煤在干馏过程中得到的液态产物。根据干馏温度的不同,可以将煤焦油分成以下几类: 低温焦油,干馏温度在450~600℃ 中温焦油,干馏温度在700~900℃ 高温焦油,干馏温度在1000℃ 炼焦过程中产生的焦油称为高温焦油。目前,我国煤焦油产量已达1300万吨,占世界总产量70%以上。高温煤焦油是一种主要由芳烃组成的复杂混合物,大约含有1万多种化合物,目前已查明的约500种,可提取的约200种,其中有许多产品是石油化工难以得到的。发展煤焦深油加工不仅可提高资源利用率和经济效益,还有利于环境保护。 煤焦油各馏分产率及切取温度范围 1.煤焦油的初步蒸馏 贮存及质量均和 有本厂生产的粗焦油及外厂来油均送入焦油油库,进行质量均和、初步脱水及脱渣。焦油油库通常至少设三个贮槽,一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用,焦油贮槽为钢板焊制的立式柜。 焦油脱水 焦油含水量多,会使焦油蒸馏系统的压力显着提高,能耗增加,设备的生产能力降低,而且伴随水分带入的腐蚀性介质,还会引起设备和管道的腐蚀。 焦油脱水可分为初步脱水和最终脱水。 焦油的初步脱水是在焦油贮槽内加热静置脱水,焦油温度维持在70~80℃,静置36h以上,水和焦油因密度不同而分离。静置脱水可使焦油中水分初步脱至2%~3%。 目前广泛采用的焦油最终脱水方法是在管式炉的对流段及一次蒸发器内进行。当焦油在管式炉对流段被加热到120~130℃,然后在—次蒸发器内闪蒸脱水,使油水分可脱至%以下。

焦油脱盐 焦油中所含的挥发性铵盐在最终脱水阶段即被除去,而绝大部分的固定铵盐仍留在脱水焦油中,固定铵盐中氯化铵占80%,其余为硫酸铵、硫氰化铵、亚硫酸铵及硫代硫酸铵等。当加热到220~250℃时,固定铵盐分解为氨和游离酸。 产生的酸存在于焦油中,会严重腐蚀管道和设备,因此焦油在送入管式炉加热前,必须脱盐。 焦油脱盐是在焦油进入管式炉最终脱水前加入碳酸钠溶液,使固定铵盐转化为稳定的钠盐。 2.焦油蒸馏工艺 根据生产规模的不同,可采用间歇式或连续式焦油蒸馏装置。后者分离效果好,各种馏分产率高,酚和萘可高度集中在一定的馏分中,故生产规模较大的焦油车间均采用管式炉连续式装置进行焦油蒸馏。 焦油蒸馏的目的是将焦油中沸点接近的化合物集中到相应的馏分中,以便进一步加工分离出单体产品。 3.焦油蒸馏的主要设备 管式加热炉:主要由燃烧室、对流式和烟囱组成。 一段蒸发器:一段蒸发器快速蒸出煤焦油中所含水分和部分轻油的蒸馏设备。 二段蒸发器:二段蒸发器是将400~410℃的过热无水焦油闪蒸并使其馏分与沥青分离的蒸馏设备。 在两塔式流程中所用的二段蒸发器不带精馏段,构造比较简单。在一塔式流程中用的二段蒸发器带有精馏段。 馏分塔:馏分塔是焦油蒸馏工艺中切取各种馏分的设备,可分为精馏段和提馏段,内设塔板。 4.煤焦油馏分的加工 轻油馏分的加工 轻油是煤焦油蒸馏切取的馏程为170℃前的馏出物,产率为无水焦油的%~%。常规的焦油连续蒸馏工艺,轻油馏分来源有两处,一是一段蒸发器焦油脱水的同时得到的轻油馏分,简称一段轻油;二是馏分塔顶得到的轻油馏分,简称二段轻油。 轻油馏分一般并入吸苯后的洗油,或并入粗苯中进一步加工,分离出来苯类产品、溶剂油及古马隆等。 焦油馏分中酚类化合物的提取与精制 酚类化合物是煤热分解的产物,其组成和产量与煤料所含的总氧量、配煤质量及炼焦温度有关,一般高温炼焦酚类化合物的含量约占焦油的1%~%。酚类化合物

煤沥青的性质及应用

第2期 山西焦煤科技 N o.2 2007年2月 Shanx i Cok i n g Coa l Science&Techno logy Feb.2007 专题综述 煤沥青的性质及应用 常宏宏 魏文珑 王志忠 杨怀旺 姚润生 (太原理工大学化学化工学院)(临汾同世达实业有限公司)(山西金尧焦化有限公司) 摘 要 阐述了煤沥青的性质、组成和种类,介绍了煤沥青在黏结剂、浸渍剂、碳纤维、涂料及燃料油等方面的应用。 关键词 煤沥青;黏结剂;浸渍剂;碳纤维 1 煤沥青的性质与组成 1.1 煤沥青的性质 煤沥青全称为煤焦油沥青(coa l-tar p itch),是煤焦油蒸馏提取馏分(如轻油、酚油、萘油、洗油和蒽油等)后的残留物,煤焦油是生产炼铁用冶金焦或生产民用煤气时,作为煤高温干馏的副产物得到的。煤沥青是煤焦油加工过程中分离出的大宗产品,随蒸馏条件的不同,其产率一般为50%~60%。煤沥青具有稳定的性能,在炼钢、炼铝、耐火材料、炭素工业、筑路及建材等行业日益得到广泛的应用。 煤沥青常温下为黑色固体,无固定的熔点,呈玻璃相,受热后软化继而熔化,密度为1.25~1.35 g/c m3。煤沥青的组成极为复杂,已查明的化合物有70余种,大多数为三环以上的多环芳烃,还含有O、N、S等元素的杂环化合物和少量直径很小的炭粒。煤沥青的分子量在170~2000之间,其C/H原子比约为1.7~1.8,元素组成为C占92%~93%,H占3.5%~4.5%,其余为O、N、S。煤沥青组成既与炼焦煤性质及其杂原子含量有关,又受焦化工艺、煤焦油质量和煤焦油蒸馏条件的影响[1]。 目前,煤沥青资源的加工利用水平和效益对整个煤焦油加工来说至关重要。国内许多煤焦油加工企业,沥青基本不再加工,其价格常低于原料焦油,造成煤焦油加工企业效益不佳甚至于亏损,可见如何对煤沥青进行必要的深加工,提高产品的附加值是煤焦油加工的一个重要问题[2]。1.2 煤沥青的组成[3] 煤沥青是以芳香族为主的结构复杂的高分子化合物混合体,其分子量范围广,常含有不溶于溶剂的碳质成分。根据使用的溶剂种类不同,可将煤沥青分为苯可溶组分(BS)- 树脂、喹啉不溶物(Q I)- 树脂以及甲苯不溶喹啉可溶组分- 树脂。苯可溶组分(BS)相当于沥青中的石油质( 组分)和沥青质( 组分),石油质( 组分)是含有4~6个苯环的芳香族缩聚物,其C/H原子比约为0.68,经轻度加热一段时间后,可以聚合为沥青质,析焦量增大,在沥青中起溶剂作用,其浸渍性强、黏结性极弱,能改善混合条件,适当降低沥青的软化点。沥青质( 组分)是含有7个以上苯环的芳香族缩聚物,其C/H原子比约为1.06,具有极强的黏结性和易石墨化性能,是沥青中起黏合作用的主要成分。而苯不溶物(BI)为 组分,人们常称为游离碳,是一种大分子量的缩聚苯环化合物,C/H原子比约为1.53,对碳没有黏结性与浸润性,因此沥青中苯不溶物含量不宜太高,否则会降低沥青的黏合性,使制品在焙烧时体积胀大。但适量的B I组分有利于促进 、 组分一起焦化,生成强固、致密的黏合焦的作用,它依据实验的溶剂喹啉又可分为喹啉不溶物(Q I)- 树脂和苯不溶、喹啉可溶物- 树脂。喹啉不溶物(Q I)- 树脂是一种悬浮在沥青中的过度相物质,通常可细分为原生Q I、次生Q I、灰分、Q I取代物、焦炭和煤粉。原生Q I是在煤焦炉焦化裂解反应时在焦油中产生的;次生Q I是在 作者简介:常宏宏 男 1977年出生 2004年毕业于太原理工大学 在职博士生 太原 030024

环氧煤沥青防腐面漆(双组份)(08版本)

环氧煤沥青防腐面漆(双组份) 一、产品介绍 组成本产品为溶剂型双组份常温固化型涂料。甲组份由环氧树脂液、煤焦沥青液、防锈颜料、体质颜料、助剂和溶剂经研磨调制而成,乙组份为固化剂。 主要特性本产品具有优良的防腐性,耐水性,良好的附着力和耐冲击性,具有一次成膜厚(高压无气喷涂膜厚可达100μm)、施工方便(喷、刷、辊涂均可)等特点。 主要用途用于水下或干湿交替的钢结构、船舶等表面作防腐涂装,广泛适用于地下或潮湿环境下的管道、设备的防腐涂装。 主要技术要求 项目指标试验方法 漆膜颜色及外观黑色,漆膜平整目测 粘度,(甲组份) (4#转子,60转/分),mPa.S ≥1000 干燥时间,h 表干 实干≤2 ≤24 GB/T1728 附着力,级≤2 GB/T1720 耐盐水性(3%NaCl,240h)漆膜不起泡GB/T1763(甲法)包装规格:甲组分 18kg·桶;乙组分 1.8 kg·桶 储存期限在遵守储运规定条件下,自生产之日起计,储存期一年。 二、施工参考 施工参数闪点≥27℃密度约1.2 kg/L 混合配比甲∶乙=5∶1(m/m) 湿膜厚度155μm干膜厚度100μm 熟化时间25℃ 30min 适用期25℃ 8h 涂装间隔 25℃条件下最短24h 最长 7d 涂装道数建议涂装二道,总干膜厚度200μm 前道配套H06-13环氧沥青防锈底漆(双组份)、H06-4环氧富锌底漆(双组份)、云铁环氧中间漆(双组份)和铁红环氧防锈漆(双组份)等品种。 表面处理前道漆膜应完全干燥,除尽漆膜上的油污及杂物。亦可直接在除锈质量达Sa2.5

级的钢材表面涂装。 涂装方法高压无气喷涂,空气喷涂,刷涂/辊涂 稀释剂X-7环氧漆稀释剂。加入量以涂装施工时漆膜既不流挂又不产生桔纹为宜。 清洗剂在整个涂装过程中,可用X-7环氧漆稀释剂作为清洗剂使用。 ☆特别提示: 本漆中含有较低闪点溶剂,要加强防火防爆防静电安全管理。若在密闭环境中使用,除了应当严格遵守国家《涂装作业安全规程---劳动安全和劳动卫生管理》(GB7691-87)、《化工安全生产禁令(四十一条)》之外,还要严格遵守国家卫生部《密闭空间作业职业病危害防护规范》等规章制度。 三、安全与防护 ●本品属于易燃有毒化学品,应存放在远离火源、热源及儿童接触不到的地方。 ●发生火灾时,可使用的灭火剂有泡沫、二氧化碳、干粉及河沙等。 ●施工前应穿戴好合适的防护用品(如:防毒口罩、护眼罩、防护手套等)。 ●施工现场应采取通风、防火、防静电、防中毒等安全措施。严禁儿童、老弱、伤病患 者、孕妇和体质过敏者进入涂装施工现场。 ●若不慎将涂料抛洒于地面,应及时用棉纱等物品将其清除干净。 ●若不慎将涂料溅到皮肤上,应先擦掉后再用肥皂、水冲洗净,当溅入眼睛内,应立即 用水冲洗数分钟,严重者立即送医院治疗。 ●需弃置的稀释剂、涂料应按环保要求处置,严禁倒入下水道或排水管。 声明: 1、每种涂料的防护效果都与涂料施工、表面处理、漆膜厚度等因素有关,将直接影响涂层的使用寿命,因此使用本产品时应满足所要求 的施工条件。 2、本说明书有关数据是根据试验和使用经验积累的,可作为施工指南。本产品只适用于专业用途,指定以外的用途和我们不了解 情况下的施工,我们只保证涂料本身的质量。对本说明书,我们将根据产品的不断改进有权进行修改。 重庆三峡油漆股份有限公司(渝三峡·深交所上市)

沥青的加工与利用的综述.

煤焦油沥青深加工利用综述 引言 煤焦油沥青(又称煤沥青)是煤焦油加工过程中分离出的大宗产品,随蒸馏条件的不同,其产率一般为50 % ~60 %。由于具有稳定的性能,煤沥青在炼钢、炼铝、耐火材料、碳素工业及筑路、建材等行业日益得到广泛的应用。 我国目前潜在的煤沥青资源在200万t /a 左右,其加工利用水平和效益对整个煤焦油加工来说至关重要。国内许多煤焦油加工企业,沥青基本不再加工,其价格常低于原料焦油,造成煤焦油加工企业效益不佳甚至于亏损,可见如何对煤沥青进行必要的深加工,提高沥青产品的附加值是煤焦油加工中的一个重要问题。煤沥青的主要产品有沥青焦、针状焦、碳纤维、涂料、浸渍剂沥青、粘结剂沥青等。广泛用于普通电极、炼铝阳极糊的骨料,高、超高功率电极骨料等方 面。 1 国外煤焦油沥青加工应用概况 目前煤焦油沥青在国外的主要用途有: ( 1)生产各种碳素电极的粘结剂和浸渍剂,即电极沥青,这一部分数量最大; ( 2)针状焦和碳纤维等高技术产品,产量不大,但附加值很高; ( 3)防水防腐料和筑路材料。 2沥青改质生产炼铝工业及碳素工业所用的浸渍剂沥青、粘结剂沥青国内外目前生产改质沥青工艺主要有氧化法、热聚合法(包括管式炉法和釜式法)、真空闪蒸法等。国内鞍山焦化耐火材料设计研究院( ACRE)成功地开发了釜式热聚合法生产改质沥青的工艺。 2. 1 浸渍剂沥青 利用煤焦油沥青研制电极浸渍剂沥青的关键是降低喹啉不溶物( QI)含量。我国浸渍剂沥青尚无专门生产线,目前炼铝和碳素工业所用的浸渍剂大都是用焦化行业生产的煤焦油中温沥青。这种沥青的QI含量较高,一般在10 % 左右,使用时QI会在碳素制品孔隙入口处形成不渗透滤饼而降低沥青浸入率,影响浸渍效果。为此,日本专门研究了QI < 0.1 % 的电极浸渍沥青,并已投入工业化生产,国内有关碳素厂也迫切希望得到这种电极浸渍沥青;此外, 如果将煤沥青作为生产针状焦的原料使用,也要求将其中QI分离掉,因此这种

煤焦油沥青GC-MS分析

煤焦油沥青GC-MS分析 【摘要】煤焦油沥青是一种成分极其复杂的混合物。煤焦油沥青用甲苯萃取后,借助于气相色谱质谱联用仪(GC-MS)可以测定其中的芳烃和杂环化合物,为提高煤焦油沥青附加值利用提供实验依据。 【关键词】煤焦油沥青(CTP);甲苯;萃取;气相色谱质谱联用仪;芳烃 1.引言 气相色谱法(Gas Chromatography)是一种广泛应用非常广泛的分离手段,它是以惰性气体作为流动相的柱色谱法,其分离原理是基于样品中的组分在两相间分配上的差异。气相色谱法虽然可以将复杂混合物中的各个组分分离开,但其定性能力较差,通常只是利用组分的保留特性来定性,这在欲定性的组分完全未知或无法获得组分的标准样品时,对组分定性分析就十分困难了。随着质谱、红外光谱及核磁共振等定性分析手段的发展,目前主要采用在线的联用技术,即将色谱法与其它定性或结构分析手段直接联机,来解决色谱定性困难的问题。气相色谱-质谱联用(GC-MS)是最早实现商品化的色谱联用仪器,实验一次进样体积仅为0.2µL,可以节省不少原料,因此,小型台式GC-MS使用较为普遍。 2. GC/MS的使用原理 气相色谱(Gas Chromatography,GC)具有极强的分离能力;质谱(Mass spectrometry,MS)对未知化合物具有独特的鉴定能力,且灵敏度极高,因此GC-MS是分离和检测复杂化合物的最有力工具之一。 质量分析器是质谱仪的核心,它将离子源产生的离子按质荷比(m/z)的不同,在空间位置、时间的先后或轨道的稳定与否进行分离,以得到按质荷比大小顺序排列的质谱图。标准质谱图是在标准电离条件——70eV电子束轰击已知纯有机化合物得到的质谱图。在气相色谱-质谱联用仪中,进行组分定性的常用方法是标准谱库检索。即利用计算机将待分析组分(纯化合物)的质谱图与计算机内保存的已知化合物的标准质谱图按一定程序进行比较,将匹配度(相似度)最高的若干个化合物的名称、分子量、分子式、识别代号及匹配率等数据列出供用户参考。 3. GC/MS在煤焦油沥青成分分析中的应用 3.1实验试剂与仪器简介

几种乳化沥青的配方

几种乳化沥青的配方 The Standardization Office was revised on the afternoon of December 13, 2020

几种乳化沥青的配方 (一)冷再生乳化沥青生产配方 沥青含量: 65%-AH-70# 乳化剂含量: %- PC-55 甲基纤维素: % PH指数: 基质沥青温度: 145—140 皂液温度: 40 成品出口温度: 60-----70 (二)粘层乳化沥青生产配方 沥青含量: 51%- AH-70# 乳化剂含量: %--- DF42E 甲基纤维素: %(水→cacl2) PH指数:— 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70

(三)透层乳化沥青生产配方 沥青含量: 45%- AH-70# 煤油含量: 15% 乳化剂含量: %--- S101 PH指数:— 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70 (四)下封层乳化沥青生产配方沥青含量: 56%- AH-70# 乳化剂含量: %--- SBT 甲基纤维素: %(水→cacl2)PH指数:— 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 70---80 (五)改性粘层乳化沥青生产配方沥青含量: 51%- AH-70#

乳化剂含量: %--- DF42E 甲基纤维素: %(水→cacl2) 1468 : % SBR (改性剂) PH指数:— 基质沥青温度: 145—140 皂液温度: 40---45 成品出口温度: 60---70 (六)改性粘层乳化沥青生产配方 沥青含量: 51% SBS改性沥青 乳化剂含量: %--- DF42E 甲基纤维素: %(水→cacl2) PH指数:— 基质沥青温度: 160—165 皂液温度: 40---45 成品出口温度: 80---70 (七)改性稀浆封层乳化沥青生产配方沥青含量: 60% AH-70# 乳化剂含量: %--- MQK--1K

环氧煤沥青漆

环氧煤沥青漆 1.环氧煤沥青漆施工方案: 方案一:轻型防腐,漆膜厚度约为0.2-0.5mm.可用于地下保温管、地沟管道、大罐内外壁、化工设备、煤气柜、水库电站、污水池等。 一层底漆(环氧富锌底漆或环氧铁红底漆或环氧煤沥青底漆)每平方的用量为0.3kg 二层面漆(环氧煤沥青防腐漆面漆)每平方的用量为0.4-0.9kg 方案二:普通防腐,漆膜厚度约为0.4-0.5mm,可用于直接埋地管道及埋地设备内外壁。 一层底漆(厚浆型环氧煤沥青防腐漆底漆),每平方的用量为0.3kg 一层玻璃丝布,每平方的用量为1.1平方米 三层面漆(厚浆型环氧煤沥青防腐漆面漆),每平方的用量为0.7-0.9kg 方案三:加强级防腐:漆膜厚度约为0.6-0.8mm,用于穿越高盐、碱地、沼泽或其它叫恶劣环境。 一层底漆(厚浆型环氧煤沥青防腐漆底漆),每平方的用量为0.3kg 二层玻璃丝布,每平方的用量为2.2平方米 四层面漆(厚浆型环氧煤沥青防腐漆面漆),每平方的用量为0.9-1.50kg 方案四:特加强级,漆膜厚度约为1.6-2mm,用于穿越道路建筑物的地下钢构件。 一层底漆(厚浆型环氧煤沥青防腐漆底漆),每平方的用量为0.3kg 七层玻璃丝布,每平方的用量为7.7平方米 九层面漆(厚浆型环氧煤沥青防腐漆面漆),每平方的用量为1.8-2.0kg 2.环氧煤沥青漆涂装注意事项: 2.1底漆、面漆都是双组分分装组成,涂装前按比例调制、搅拌均匀、熟化半小时方可进行涂装。 2.2涂装涂层间隔时间以漆膜表干后进行涂刷为好,对包敷玻璃布的涂层体系,应再涂装面漆的同时进行包敷玻璃布,以便使玻璃布浸透漆料,保证层面涂装质量。

煤焦油加工工艺

隹 八、、 煤焦油是煤在干馏过程中得到的液态产物。根据干馏温度的不同,可以 将煤焦油分成以下几类: 低温焦油,干馏温度在 中温焦油,干馏温度在 高温焦油,干馏温度在 炼焦过程中产生的焦油称为高温焦油。目前,我国煤焦油产量已达1300 万吨,占世界总产量70%以上。高温煤焦油是一种主要由芳烃组成的复杂混 合物,大约含有1万多种化合物,目前已查明的约500种,可提取的约200 种,其中有许多产品是石油化工难以得到的。发展煤焦深油加工不仅可提高 资源利用率和经济效益,还有利于环境保护。 煤焦油各馏分产率及切取温度范围 1. 煤焦油的初步蒸馏 贮存及质量均和 有本厂生产的粗焦油及外厂来油均送入焦油油库,进行质量均和、初步 脱水及脱渣。焦油油库通常至少设三个贮槽,一个接收焦油,一个静置脱水, 一个向管式炉送油,三槽轮换使用,焦油贮槽为钢板焊制的立式柜。 焦油脱水 焦油含水量多,会使焦油蒸馏系统的压力显着提高,能耗增加,设备的 生产能力降低,而且伴随水分带入的腐蚀性介质,还会引起设备和管道的腐 蚀。 焦油脱水可分为初步脱水和最终脱水。 焦油的初步脱水是在焦油贮槽内加热静置脱水,焦油温度维持在 70~80C,静置36h 以上,水和焦油因密度不同而分离。静置脱水可使焦油中 水分初步脱至2%~3% 目前广泛采用的焦油最终脱水方法是在管式炉的对流段及一次蒸发器内 450~600C 700~900C 1000C

进行。当焦油在管式炉对流段被加热到 120~130C ,然后在一次蒸发器内闪 蒸脱水,使油水分可脱至%以下。 焦油脱盐 焦油中所含的挥发性铵盐在最终脱水阶段即被除去,而绝大部分的固定 铵盐仍留在脱水焦油中,固定铵盐中氯化铵占 80%,其余为硫酸铵、硫氰化 铵、亚硫酸铵及硫代硫酸铵等。当加热到 220~250C 时,固定铵盐分解为氨 和游离酸。 产生的酸存在于焦油中,会严重腐蚀管道和设备,因此焦油在送入管式 炉加热前,必须脱盐。 焦油脱盐是在焦油进入管式炉最终脱水前加入碳酸钠溶液,使固定铵盐 转化为稳定的钠盐。 2. 焦油蒸馏工艺 根据生产规模的不同,可采用间歇式或连续式焦油蒸馏装置。后者分离 效果好,各种馏分产率高,酚和萘可高度集中在一定的馏分中,故生产规模 较大的焦油车间均采用管式炉连续式装置进行焦油蒸馏。 焦油蒸馏的目的是将焦油中沸点接近的化合物集中到相应的馏分中,以 便进一步加工分离出单体产品 3. 焦油蒸馏的主要设备 管式加热炉: 一段蒸发器: 设备。 二段蒸发器: 分与沥青分离的蒸馏设备。 在两塔式流程中所用的二段蒸发器不带精馏段,构造比较简单。在一塔 式流程中用的二段蒸发器带有精馏段。 馏分塔:馏分塔是焦油蒸馏工艺中切取各种馏分的设备,可分为精馏段 和提馏段,内设塔板。 4. 煤焦油馏分的加工 轻油馏分的加工 轻油是煤焦油蒸馏切取的馏程为 170C 前的馏出物,产率为无水焦油 的%~%。常规的焦油连续蒸馏工艺, 轻油馏分来源有两处, 一是一段蒸发器焦 油脱水的同时得到的轻油馏分,简称一段轻油;二是馏分塔顶得到的轻油馏 分,简称二段轻油。 主要由燃烧室、对流式和烟囱组成。 一段蒸发器快速蒸出煤焦油中所含水分和部分轻油的蒸馏 二段蒸发器是将 400~410C 的过热无水焦油闪蒸并使其馏

环氧沥青漆

环氧煤沥青防腐涂料施工参数 1 环氧煤沥青涂料施工方案: 1.1 方案一轻型防腐: 漆膜厚度约为0.2-0.5mm.可用于地下保温管、地沟管道、大罐内外壁、化工设备、煤气柜、水库电站、污水池等。 一层底漆(环氧富锌底漆或环氧铁红底漆或环氧煤沥青底漆)每平方的用量为0.3kg 二层面漆( 环氧煤沥青防腐涂料面漆)每平方的用量为0.4-0.9kg 1.2 方案二普通防腐 漆膜厚度约为0.4-0.5mm,可用于直接埋地管道及埋地设备内外壁。 一层底漆(厚浆型环氧煤沥青防腐涂料底漆),每平方的用量为0.3kg 一层玻璃丝布,每平方的用量为1.1平方米 三层面漆(厚浆型环氧煤沥青防腐涂料面漆),每平方的用量为0.7-0.9kg 方案三加强级防腐: 漆膜厚度约为0.6-0.8mm,用于穿越高盐、碱地、沼泽或其它叫恶劣环境。 一层底漆(厚浆型环氧煤沥青防腐涂料底漆),每平方的用量为0.3kg 二层玻璃丝布,每平方的用量为2.2平方米 四层面漆(厚浆型环氧煤沥青防腐涂料面漆),每平方的用量为0.9-1.50kg 方案四特加强级: 漆膜厚度约为1.6-2mm,用于穿越道路建筑物的地下钢构件。 一层底漆(厚浆型环氧煤沥青防腐涂料底漆),每平方的用量为0.3kg 七层玻璃丝布,每平方的用量为7.7平方米 九层面漆(厚浆型环氧煤沥青防腐涂料面漆),每平方的用量为1.8-2.0kg 2.环氧煤沥青涂料涂装注意事项: 2.1 底漆、面漆都是双组分分装组成,涂装前按比例调制、搅拌均匀、熟化半小时方可进行涂装。 2.2 涂装涂层间隔时间以漆膜表干后进行涂刷为好,对包敷玻璃布的涂层体系,应再涂装面漆的同时进行包敷玻璃布,以便使玻璃布浸透漆料,保证层面涂装质量。 2.3 涂底漆前,金属表面要进行喷砂除锈、除油等处理,应达到标准Sa2.5级。 2.4 漆膜完全固化后(一般七天)可以埋设使用

煤焦油深加工现状

煤焦油深加工现状、新技术和发展方向 煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力…,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视。 我国是焦炭生产大国,约占世界的36%左右。焦炭的生产产生大量的副产物——煤焦油,我国煤焦油年产量约为500—600万t,加工能力约为450万t,在建、扩建、拟建项目能力约为200万t。目前共有约5O多家企业进行煤焦油加工,其中最为先进的是宝钢集团上世纪从日本引入的煤焦油加工装置,加工规模为26万t/a,产品品种有26种,其次是鞍钢、武钢和本钢J。除此以外的其他大多数的煤焦油生产相对分散,且以土炼焦工艺为主,这样不仅浪费了大量的不可再生资源,也污染了环境。 随着我国经济的不断发展和对环境保护要求的日益提高,煤焦油的深加工成为一个亟待解决的课题。从目前煤焦油行业的发展情况来看,国内的煤焦化行业正处在一次重要的整合变革时期,未来的煤焦油工业正向集中化、精细分离、深加工、新材料合成方向发展。 1我国煤焦油产量

煤焦油是以芳香烃为主的有机混合物,含有1万多种化合物,可提取的约200种,目前,有利用价值且提取经济合理的约50种,其深加工所获得的轻油、酚、萘、洗油、蒽、咔唑、吲哚、沥青等系列产品是合成塑料、合成纤维、农药、染料、医药、涂料、助剂及精细化工产品的基础原料,也是冶金、合成、建设、纺织、造纸、交通等行业的基本原料,许多产品是石油化工中得不到的。因此,煤焦深油加工可促进这些行业的发展。 现代的炼焦生产过程中,从煤气中回收和初级化工产品主要有煤焦油、氨(主要是硫铵)和粗苯3种。煤焦油的产量,是根据炼焦生产配煤的种类不同而变化,配煤的挥发份越高,焦油回收率越多,焦油产量越大。 2国内外煤焦油加工现状 2.1生产规模 日本、德国、法国、俄罗斯等国家的单套焦油蒸馏装置的能力都在10—50万t/a。从理论上讲,能力越大,规模效益越好。 在资源有限的情况下,选择lO万t/a的加工装置能最大限度发挥产品的加工价值。只有焦油收集量足够多的时候,才能建设5O万t/a焦油加工装置。国内单套焦油蒸馏装置有0.6,1.2,3,5,**,5,1O,15万

煤焦油沥青的MSDS

煤焦油沥青的MSDS 煤焦油沥青的MSDS 第一部分化学品及企业标识 化学品中文名:煤焦油 化学品英文名:Coal Tar 企业名称: 地址: 邮编: 电子邮件地址: 传真号码: 企业应急电话: 技术说明书编码: 第二部分:成分/组成信息 纯品混合物? 有害物成分浓度 CASNo 沥青 50% 8052-42-4 萘 10% 91-20-3 第三部分:危险性概述 危险性类别:第3.2类。中闪点易燃液体。 侵入途径:吸入、经皮吸收。 健康危害:作用于皮肤,引起皮炎、痤疮、毛囊炎、光毒性皮炎、中毒性黑皮病、疣赘及癌 肿。可引起鼻中隔损伤。

环境危害:对环境有危害,对大气可造成污染。 燃爆危险:本品易燃,为致癌物。 第四部分:急救措施8 皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:尽快彻底洗胃,就医。 第五部分:消防措施 危险特性:其蒸汽与空气可形成爆炸性混合物,遇明火、高热极燃烧爆炸,与氧化剂接触猛烈反应,若遇高热,容器内压增大,有开裂或爆炸的危险。 有害燃烧产物:一氧化碳、二氧化碳。 灭火方法:消防人员必须佩戴过滤式防毒面具(全面罩)或隔离式呼吸器,穿全身防火防毒服,在上风向灭火,尽可以将容器从火场移至空旷处,喷水保持火场容器冷却,直至灭火结束。处在火场中的容器若已变色或从安全泄压装置中产生声音,必须马上撤离,灭火剂:雾状水、泡沫、干粉、二氧化碳、砂土。 第六部分:泄漏应急处理 应急处理:迅速撤离泄露污染区人员至安全区,并进行隔离,严格限制出入。切断火源,建议应急处理人员佩戴自给正压式呼吸器,穿防毒服。尽可能切断泄漏源,防止流入下水道、排洪沟等限制性空间。小量泄露:用砂土或其它不燃材料吸附或吸收。大量泄露;构筑围堤或挖坑收容,用泡沫覆盖,降低蒸汽危害,用泵转移至槽车或专门收集容器内,回收或运至废物处理场所处理。 第七部分:操作处置与储存

环氧煤沥青防腐漆

环氧煤沥青防腐漆 该产品是由环氧树脂、煤焦油沥青、防锈颜料、助剂、改性胺配制而成。产品具有干燥迅速,附着力好、柔韧性好,双组分包装、施工方便。具有耐酸、耐碱、耐盐、耐水、耐油等特点。 该漆综合了环氧树脂的机械强度高、粘接力大、耐化学介质浸蚀和沥青的耐水、抗微生物、抗植物根系的特点,是一种高性能的防腐绝缘涂料,该产品有良好的耐化学药品性、耐水性。 适用于输油、输气、输水管道,自来水、煤气、管道、炼油厂、化工厂、污水处理厂的设备和管道的防腐,亦可作为海洋石油钻井平台及船舶水下部的防腐及矿山、井下设施的防腐。 技术指标 项目指标项目指标 漆膜外观黑附着力(划圈法)级 1 — 2 粘度(涂— 4 粘度。秒> 40柔韧性(mm)1 干燥时间:表干(h)< 2耐3% 盐水72h 无变化 实干(h)24耐10% 酸、碱、油、盐72h 无变化 冲击强度()40环氧树脂检验存在环氧树脂 适用期(h)6 施工及贮存 (1):涂装前须将基铁表面处理Sa2.5 级,施工中严禁带入水份、灰尘、油污以保证涂刷质量。(2):涂料配比为:甲组分(基料)、乙组分(固化剂)= 20kg (20kg/ 桶):1 公斤固化剂(或按厂家告知的比例配比施工)。 (3):施工配比方法为:将甲组分大口打开,将乙组分加入甲组分内,充分搅拌均匀。熟化30 分钟,即可进行涂装。 (4):此材料要求随配随用,配比后的涂料须在六小时之内用完。未配完的材料要密封保存。 (5):阴雨天或相对湿度大于75% 时应停止施工。对于腐蚀介质严重的部位, 建议多道涂刷。(6):产品应存放在阴凉干燥处,施工现场避免日光直接照射,隔绝火源,远离热源。 (7):有效贮存期为十二个月。

乳化沥青生产流程

一、沥青乳化的生产流程 乳化沥青主要由以下五种主要的材料组成:沥青、水、乳化剂、酸和改性剂,为了储存稳定或者是为了满足其他的特殊用途,还会惨加少量的添加剂。 乳化沥青的生产流程可以分为以下四个过程:沥青准备,皂液准备,沥青乳化,乳液储存。 1.沥青的准备 沥青是乳化沥青中的最主要组成部分,一般占到乳化沥青总质量的50%-65%。当乳化沥青喷洒或者拌和完成后,乳化沥青破乳,其中的水分蒸发后真正留在路面上的是沥青。因此,沥青的准备至关重要。 根据乳化沥青的用途,选择适宜的沥青品牌和标号后,沥青的准备过程主要就是将沥青加热并保持在适宜的温度的过程。 沥青准备过程中温度的控制十分重要,如果沥青温度过低,会造成沥青黏度大,流动困难,从而乳化困难;如果沥青温度过高,一方面会造成沥青老化,同时也会使乳化沥青的出口温度过高,影响乳化剂的稳定性和乳化沥青的质量。 2.皂液的准备 根据所需的乳化沥青的不同,选择适宜的乳化剂种类和剂量以及添加剂种类和剂量,配置乳化剂水溶液(皂液)。 根据乳化沥青设备和乳化剂种类的不同,乳化剂的水溶液(皂液)的制备过程也有差异。对于全自动连续式的乳化沥青生产设备,皂液

的各个组分(水、酸、乳化剂等)都是由生产设备本身设置的程序自动完成的,只要保证各材料的供给即可;对于半连续式或间歇式的生产设备,则需要按照配方要求手工配置皂液。有的乳化剂水溶液需要加酸调节PH值,有的(如季铵盐类)则不需要。有些常温下呈固态的乳化剂还需要在配置皂液前首先将其加热熔化。 皂液在进入乳化设备前的温度一般控制在55-75℃之间。 3.沥青的乳化 将合理配比的沥青和皂液一起放入乳化机,经过增压、剪切、研磨等机械作用,使沥青形成均匀、细小的颗粒,稳定而均匀的分散在皂液中,形成水包油的沥青乳状液。 合适的乳化沥青出口温度应在85℃左右。 4.乳化沥青的储存 乳化沥青从乳化机中出来,经冷却后进入储罐。大型的储罐中应配置搅拌装置,定期进行搅拌。以减缓乳化沥青的离析。 二、乳化沥青生产设备的分类 1. 按照生产流程分类 乳化沥青设备按照工艺流程分类,可以分为间歇作业式、半连续作业式、连续作业式三种。其工艺流程分别如图1-1和图1-2所示。 如图1-1所示间歇式改性乳化沥青生产设备,生产时将乳化剂、酸、水、和胶乳改性剂等在皂液掺配罐中掺配,然后将其于沥青泵送到胶体磨中。一罐皂液用完后再配置皂液,然后再进行下一罐的生产。当用于改性乳化沥青生产时,根据改性工艺的不同,胶乳管道既可以