不同红土镍矿的处理工艺简述

不同红土镍矿的处理工艺简述

氧化镍矿是含镍橄榄石经长期风化淋滤变质而形成的矿物,由于矿床风化后铁的氧化,矿石呈红色,因而通称为红土矿(Laterite)。根据矿石中铁和镁含量的不同,含镍红土矿可以简单地分为褐铁矿类型和残积矿类型。一般残积矿类型氧化镍矿含镁较高,而褐铁矿类型镍红土矿含铁较高而含镁较低。

一、现有红土镍矿处理技术概况

在红土镍矿的处理方面,比较成熟的冶炼方法包括:①回转窑干燥预还原-电炉熔炼法(RKEF)、②烧结-鼓风炉硫化熔炼法、③烧结-高炉还原熔炼法、④回转窑(或隧道窑、或转底炉)半熔融还原焙烧-磁选法、⑤还原焙烧(回转窑或沸腾炉)-氨浸法、⑥高压酸浸法、⑦常压酸浸法以及⑧硫酸堆浸法等。上述处理方法均有各自的适应性,需要根据矿石镍、钴、铁含量和矿石类型的差异,以及当地燃料、水、电和化学试剂的供应状况等的不同,选用适宜的冶炼工艺。从总体上说,红土镍矿的处理主要分为火法冶金和湿法冶金二大类。

1.1 火法冶金

火法冶金主要处理含镍 1.5~3%、Fe10~40%、MgO5~35%、Cr2O31~2%的含镍品位较高的变质橄榄岩。冶炼工艺主要包括回转窑干燥预还原-电炉熔炼法(RKEF)和鼓风炉硫化熔炼及烧结-高

炉还原熔炼法,产品主要为镍铁合金和镍锍产品,镍铁合金主要供生产不锈钢,镍锍则须经转炉进一步吹炼生产高冰镍产品。日本大江山冶炼厂则采用回转窑高温半熔融还原焙烧(~1350℃)产出粒铁,经破碎、跳汰富集产出含镍大于20%的镍铁合金供生产不锈钢,并被公认为是目前最为经济的处理镍红土矿的方法。

回转窑干燥预还原-还原熔炼工艺生产镍铁,镍的回收率可以达到90%以上,但生产镍铁时由于进入镍铁中的钴不计价,因此对钴含量较高的氧化镍矿并不适用。由于红土镍矿含水高,加之投资大,从经济角度考虑,电炉还原熔炼工艺适宜于处理镍含量大于 1.8%、钴含量小于0.05%的矿石,且要求当地要有充沛的电力供应。

鼓风炉硫化熔炼也是经典工艺,红土镍矿在配入适量的CaO和SiO2后,在约1100℃下烧结成块,再配入20%左右的黄铁矿和约15~25%的焦炭,在鼓风炉内约1350℃的温度下熔炼,产出含镍8~15%的低冰镍产品。根据矿石中镍含量的高低,镍回收率通常可以达到90%以上,并可以回收80%以上的钴。因此,对于含钴较高(如>0.2%)的镁质红土镍矿,选用鼓风炉硫化熔炼是较为适宜的方法。

由于鼓风炉必须使用昂贵的冶金焦,在目前冶金焦价格较高的状况下,鼓风炉硫化熔炼的经济效果较差。

近年来,随着国家产业政策的调整,大量500m3以下的炼铁高炉被淘汰。但由于国内不锈钢用镍紧张,镍价高涨,许多小高炉被用来处理含铁40%左右、含镍大于1%的红土镍矿,生产含镍大于2%的含镍生铁或不锈钢基料。但由于红土镍矿铁品位低、氧化铝含量较高,

高炉体积利用率低、焦炭消耗量大、烧结污染严重、镍生铁所含铁不计价等,和鼓风炉硫化熔炼类似,烧结-高炉还原熔炼法的的经济效果也比较差。

1.2 湿法冶金

世界范围内大规模工业应用的氧化镍矿湿法冶金生产工艺主要有三种:还原焙烧-氨浸法、加压酸浸法、常压酸浸法和堆浸法。1.2.1 还原焙烧-氨浸法

对于含镍1%左右且镍赋存状态不太复杂的红土镍矿,通常采用还原焙烧-氨浸工艺处理,其主要优点是试剂可循环使用,消耗量小,能综合回收镍和钴,缺点是浸出率偏低,镍、钴金属回收率分别为75%~85%和40%~60%。采用氨浸法的生产厂有古巴的尼卡罗冶炼厂、印度苏金达厂、阿尔巴尼亚的爱尔巴桑钢铁联合企业、斯洛伐克的谢列德冶炼厂、澳大利亚雅布鲁精炼厂及加拿大INCO的铜崖铁矿回收厂等。国内,由北京矿冶研究总院设计的青海元石山镍铁矿也采用了还原焙烧-氨浸工艺,建成了年处理30万吨镍铁矿的冶炼厂,并于2009年建成投产,处理平均含镍0.7%、铁28%的铁质/硅质/镁质复杂混合矿,取得了渣含镍<0.25%(国外同类冶炼厂的渣含镍~0.35%),镍、铁回收率大于70%和60%,铁精矿含铁大于58%,氨耗15kg/t-矿、煤耗130kg/t-矿的生产指标。由于矿石费用只有50元/t,因此每生产1吨精制硫酸镍的税后成本接近2.3万元,使呆滞了40多年的元石山镍矿得以经济开发。2011年10月,元石山项目通过了青海省科技厅的专家鉴定,鉴定意见为:首次以煤替代天然气/煤

气/重油作为热源和还原剂,实现了镍铁矿的选择性还原焙烧;首次从低浓度镍的氨浸液采用选择性萃取/反萃技术直接生产精制硫酸镍产品,氨介质循环利用、蒸汽消耗量少;该工艺流程短、能耗和生产成本低、资源综合利用率高,在处理低品位红土镍矿的工艺方面达到了国际领先水平。“低品位镍铁矿高效绿色提取关键技术研究及示范”获得了国家“十一五”科技支撑计划(2007BAB19B00)支持,已通过科技部验收。成果获得2012年中国资源综合利用协会科学技术奖一等奖和青海省科技进步二等奖。

图1 青海元石山工程全景

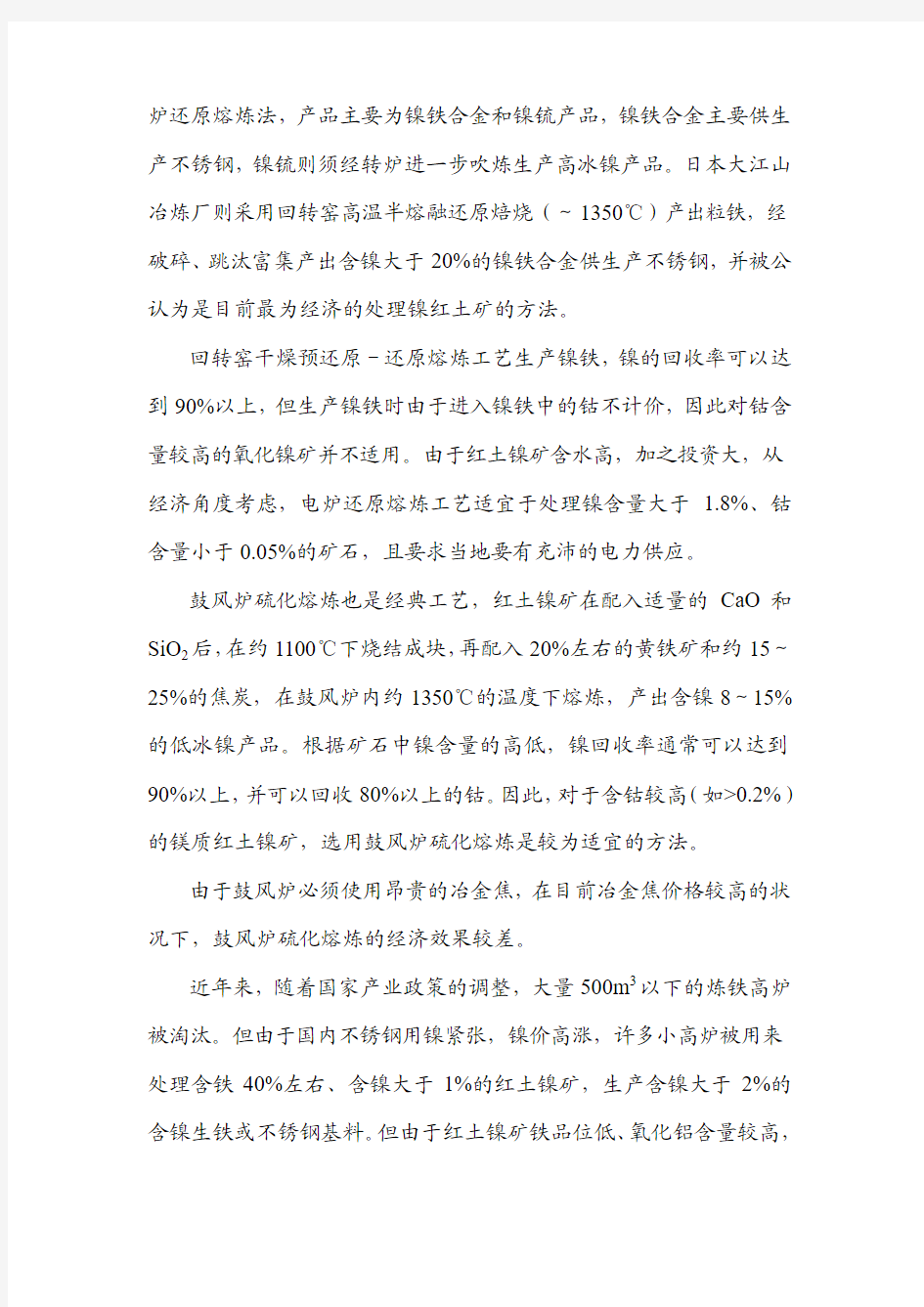

原则工艺流程见图2。

吨硫酸镍生产成本见表1。

图2 还原焙烧-氨浸-磁选原则工艺流程图

具体于菲律宾或印尼的褐铁型红土镍矿,由于其本身的粒度就较细(-200目>60%),采用回转窑还原焙烧,粉尘量会很大,建议采用成熟多膛炉还原焙烧技术,只是需要使用煤气来还原-需要建煤气发生炉。

若处理规模较大,反萃得到的高纯硫酸镍可以进一步生产电解镍。

表1 吨硫酸镍生产成本计算表

1.2.2 加压酸浸法

对于含镁小于10%,特别是小于5%的褐铁型红土镍矿,比较适

合采用硫酸加压酸浸(HPAL)的全湿法流程。红土镍矿在高温(230~260℃)和高压(4~5MPa)下用硫酸浸出,可以获得95%以上的镍、钴浸出率。加压酸浸工艺经济指标主要受硫酸消耗量的影响,因而镁、铝含量和硫酸成本的高低直接影响该工艺的应用,另外,废水中镁、锰重金属的污染也是一个一直困扰该工艺应用的问题。通常加压酸浸工艺可以经济地处理含镍1.3%以上的低品位矿石。

加压酸浸工艺自上世纪50年开始,在古巴毛阿(MOA)开始应用,经过40多年的运营,证明该工艺是经济可行的。目前该厂年生产镍量约32000t,产品为混合镍钴硫化物精矿,为加拿大一家镍精炼厂提供原料,采用帕丘卡槽作为加压浸出设备,被认为是镍红土矿加压酸浸工艺的鼻祖。

上世纪90年代,随着硫化镍资源和高品位镍红土矿资源的逐渐减少,人们对大量存在的、品位在1%~1.5%之间的镍红土矿冶炼技术进行了更深入的研究开发。自上世纪90年代以来,新的卧式加压浸出釜在黄金冶炼企业普遍应用,以加压酸浸为主的湿法冶炼镍红土矿技术,也相应地在更多的新建镍红土矿冶炼厂使用。并于1997到1999年之间,相继在西澳大利亚建设了三家采用该技术的工厂:穆林穆林(Murrin Murrin)厂、布隆(Bu Long)厂和考斯(Cawse)厂。目前,菲律宾的柯拉尔湾(Coral Bay)厂、新喀里多尼亚的戈罗(Goro)厂、巴布亚新几内亚的拉姆冶炼厂以及澳大利亚的拉温索普(Raven Sthorpe)厂正在采用加压酸浸法建设。

西澳大利亚的三个镍红土矿加压酸浸厂自建成投产以来并未取

得预想的效果,使得镍红土矿加压酸浸的投资热度有所降低。考斯镍冶炼厂1999年投产,是成功地从含镍红土矿中直接生产出电积镍的冶炼厂,但正是因为处理流程过于繁长,试生产期间就发生了资金链断裂问题而停产,后被OMG公司收购。

和考斯厂同时投产的布隆镍冶炼厂的设计能力为9000t/a阴极镍,加压浸出液经石灰中和除杂后直接采用萃取-电积技术生产阴极镍,由于硫酸钙问题导致萃取设备无法正常运转,萃取三相多、镍阳极板变形、腐蚀,最终因经营不善而破产。

穆林穆林厂设计能力为4.5万吨/a氢还原镍粉(镍块)和3000t/a 电解钴。投产后的前三年仅达到设计能力的65%,主要是为了节省投资,在施工过程中使用了较多的替代材料。后经改进,目前已达到设计能力的80%以上。

上述三个镍红土矿加压酸浸厂的主体工艺是成功的,但由于局部问题而影响了整个工艺的贯通。正是基于这一看法,加之具有金属回收率高的优点,镍红土矿加压酸浸法越来越受到重视和应用。

但需要关注的是,西澳大利亚的三个镍红土矿加压酸浸厂处理的均是较为特殊的硅质型红土镍矿。其典型成分为:含镍~1.5%、铁~20%、SiO2~40%、MgO<2%。由于MgO和Al2O3的含量较低,加压酸浸时的耗酸量较低,因此采用加压酸浸法是比较适宜的。而中冶集团在巴布亚新几内亚投资建设的RAMU红土镍矿项目采用加压酸浸就显得不那么合适了。RAMU红土镍矿是典型的褐铁型红土镍矿,含铁~45%、含镍~1.2%、含钴0.8%。按目

前的金属价格,该矿主要有价元素的价值组成如下(1t):

表2 RAMU红土镍矿的价值组成(1t)

镍仅占原矿价值的46%,铁的价值则超过了镍。目前采用的硫酸加压浸出工艺仅仅考虑了镍、钴的回收,富含铁的浸出渣则被用于填海,不仅浪费了铁资源,而且带来了环境污染。

1.2.3 常压酸浸法

最近几年,世界镍的价格飙升,国内的硫酸价格则由1600元/t 的高位持续下跌至约100元/t的低位,至目前稳定在650元/t左右。和镍的价格相比较,硫酸的消耗量和由此带来的生产成本已不再成为红土镍矿处理的制约性因素。以橄榄岩为主的镁质红土镍矿,由于可以在常压下得到较好的浸出结果(大于85%),因而在国内也得到了较快的发展。通常常压硫酸浸出工艺可以经济地处理含镍1.5%以上的镁质红土镍矿(MgO含量10~20%)。

1.2.4 堆浸法

氧化铜矿的堆浸-萃取-电积技术是上世纪六十年代开发的一项新技术,主要用以处理常规选冶工艺无法经济回收的、以往被视为难处理矿或呆矿而未被开发利用的低品位铜资源。由于具有工艺简单、投资低、生产成本低、对环境友好等诸多优点,该项技术在北美、

南美、非洲、澳大利亚等地很快得到推广应用。目前全世界采用这项技术生产的电解铜每年超过了200万t。

2001年,我国有关单位借鉴低品位铀矿和低品位氧化铜矿堆浸的成功经验,针对云南元江镍矿开展了低品位氧化镍矿的堆浸实践,虽然存在镍、钴浸出率低(Ni~60%、Co~40%,渣含镍~0.4%)、硫酸消耗量大(70t-H2SO4/t-Ni)、硫酸镁溶液直接排放等一系列的问题,但受国内镍资源短缺和世界镍价的影响,加之生产规模较小,对资源破坏和环境影响尚不严重,该工艺目前尚能维持。但若考虑大规模的工业开发,该工艺对资源的破坏和环境的影响显然非常严重,即便考虑对硫酸镁进行回收,硫酸镁的销售也存在很大的问题,若按年产5000t-Ni、镍回收率50%、镁浸出率60%计算,年产结晶硫酸镁将达到100万t。

近年来,国外也开展了褐铁矿类红土镍矿的堆浸研究和实践,但受矿物特性的影响,褐铁矿类红土镍矿的堆浸浸出效果并不理想,加之红土镍矿的渗水性较差,堆浸时的沟流严重,镍、钴的浸出率通常在50~60%;同时由于浸出渣中残留着大量的硫酸根,也很不利于后续铁的综合利用。

二、镁质氧化镍矿的处理方案

以缅甸莫苇塘氧化镍矿为例,缅甸莫苇塘氧化镍矿分为三种,一种称之为红土矿:含镍1.96%、铁20.22%、镁7.02%、二氧化硅34.7%;另一种称之为土状矿:含镍1.40%、铁19.99%、镁4.62%、二氧化硅42.47%;第三种称之为岩质矿:含镍1.62%、铁5.72%、镁17.59%、

二氧化硅47.58%,其主要化学元素分析列于表3。

表3 缅甸莫苇塘氧化镍矿主要化学元素分析(%)

化学分析结果表明:缅甸莫苇塘氧化镍矿是典型的残积矿类型氧化镍矿。从技术上讲,回转窑干燥预还原-电炉还原熔炼法、烧结-鼓风炉硫化熔炼法、常压硫酸浸出法均适应于该矿的处理。但考虑当地的电力供应条件,电炉还原熔炼方案不可行;鼓风炉硫化熔炼法需要使用大量的冶金焦,并需配入大量的硫酸钙,生产成本会较高。

2.1 常压硫酸直接浸出工艺

根据北京矿冶研究总院试验研究,采用常压硫酸直接浸出工艺处理缅甸莫苇塘氧化镍矿是可行的,在酸耗650kg/t-矿、矿浆浓度36%的自热浸出条件下,镍浸出率可以达到86%以上。原则流程如下:原矿洗矿-块矿破碎、球磨-泥矿分级、浓密-硫酸直接浸出-矿浆中和及CCD浓密洗涤-溢流液除铁除铝-钠盐沉镍钴-硫酸镁废水中和处理。

采用上述常压硫酸直接浸出工艺对该镁质红土镍矿的处理来说

存在如下不利因素:

①洗矿后的泥矿沉降非常困难,所需的浓密机面积很大,且底流浓度只能达到30%左右。

②浸出液含铁高。按原矿平均含铁18%、铁浸出率55%、矿浆浓度36%计算,浸出液含铁将超过40g/L,含镍约在6.5g/L,浸出液中的铁镍比约为7(浸出试验得到的典型浸出液成分见表4);后续中和除铁、除铝过程损失的镍量大,由此导致镍的最终回收率不高。参考国内类似生产厂的有关生产实践,镍的最终回收率不到80%。

表4 浸出试验得到的典型浸出液成分

③试剂消耗高。镁质红土镍矿中,矿物中约60%的镍和镁质橄榄岩共生,约20%和褐铁矿共生,约10%以胶体形式和铝等共生。为保证镍的浸出率,通常需要加入1.2倍的理论酸量,使褐铁矿和铝等矿物分解,导致浸出后液的游离酸仍高达30g/L以上。按每t矿石浸出酸耗约650kg-H2SO4,原矿含镍1.6%、镍回收率80%计算,折合t 镍的硫酸消耗高达51t。在后续的溶液中和净化过程,这部分富余的30g/L游离酸又需要用碳酸钙中和,额外需消耗约8t CaCO3/t-Ni。

④浸出液含镁、含铁高(分别为~35g/L和~45g/L),浸出液的密度大(~1.35g/cm3),中和后的矿浆中由于含有大量的低密度晶体状二水硫酸钙,导致矿浆沉降困难,浓密机底流浓度只能达到25~

30%。为保证CCD的洗涤效果,所需的洗涤比较大。

⑤浸出过程,矿物中所含的铝、镁、锰被浸出进入溶液,中和过程极易形成氢氧化铝胶体导致过滤困难。同时由于镁、锰的沉淀pH 值很高,沉镍钴后的废水中含有大量的镁、锰重金属元素,需要深度中和。

⑥废渣处理困难。必须建设庞大的尾矿设施,不仅占地面积大,而且由于废水含锰,对尾矿库的防渗要求高。

基于上述各方面的原因,尤其是废渣堆存和废水处理二个关键的环保问题,不建议采用常压硫酸直接浸出工艺处理莫苇塘氧化镍矿。

2.2 常压选择性直接浸出工艺

镁质红土镍矿酸浸过程中,耗酸矿物主要有MgO、Fe、Al2O3、CaO、Ni、Mn和Co。具体于莫苇塘氧化镍矿来说,矿物中各元素的耗酸情况如下,见表5。

表5 镁质红土镍矿各元素的酸耗情况(1t)

从上表所列出的酸耗情况可以看出,除CaO、MgO、Al2O3这些必要的耗酸矿物外,39%的酸被回收价值不高的Fe所消耗。而在后续的溶液净化过程,为了除去被浸出的这部分铁,又需要消耗约300kg

的碳酸钙,并产生超过460kg的二水硫酸钙渣,导致浸出渣量大,矿浆沉降和洗涤困难,镍夹带损失高和回收率低。

以控制并抑制镁质红土镍矿中铁的浸出为重点,北京矿冶研究总院进一步开展了常压选择性直接浸出新工艺的研究,并取得了成功。在在酸耗500kg/t-矿、矿浆浓度36%、浸出时间6h的浸出条件下,可以得到铁镍比小于1、pH=2~2.5的低铁高镍浸出液,镍浸出率可以达到~92%,铁浸出率可以控制在5%左右。工艺流程见图3。

镁质红土镍矿常压选择性直接浸出新工艺的优点如下:

①对物料的适应性较强。对含铁23%、含MgO8%、含镍1.3%的红土矿开展的试验,在酸耗500kg/t-矿的条件下,同样取得了镍浸出率大于90%的结果。

②采用泥矿破碎机直接破碎-球磨,解决了含水、含泥物料的破碎难题,减化了物料的处理流程,不仅设备配臵简单,占地面积小,投资和运营费用也大幅降低。

③采用一段直接浸出,液固比高,处理能力大,设备效率高,工艺简单。

④试剂消耗量小,和传统的直接浸出工艺相比较,在同等的浸出效果下,吨矿可以节省至少150kg硫酸,相应可以节省至少170kg的碳酸钙。折合吨镍可以节省约11.5t硫酸和约13t碳酸钙。

⑤由于大部分铁被抑制在浸出渣中,浸出渣的密度相对较高,浸出液的密度相应降低,加之用酸量小,浸出液的终点pH可以控制在2~2.5,完全避免了硅的浸出和硅胶的产生。浸出矿浆的沉降性能明

显提升,底流浓度可以达到45%左右,因而洗涤比小,洗水用量少,且所需的浓密面积小,设备投资低。

氢氧化镍钴

图3 镁质红土镍矿硫酸常压选择性直接浸出原则工艺流程

⑥镍钴的全流程总回收率高。由于浸出液中铁含量低,后续中和除铁铝的碳酸钙用量少,渣量低,镍钴的夹带损失大幅降低。

⑦效率高。由于底流浓度高,洗水用量少,浸出水平衡容易解决,因而浸出的液固比可以控制在3:1以内,外排至后续工序的溶液量小,溶液的处理效率可以大幅提高。

⑧可以实现伴生稀有金属钪的有效富集。红土镍矿中通常伴生有约60g/t以上的稀有金属钪,湿法浸出过程,约有70%的钪被浸出,并在中和除铁铝过程又被富集在铁铝渣中。由于本工艺的铁铝渣产出量小,钪的富集比大,对后续钪的进一步提取非常有利。

但镁质红土镍矿常压选择性直接浸出新工艺的本质依然是湿法冶金,浸出渣堆存和硫酸镁废水处理同样是其无法回避的二个问题。

2.3 半熔融还原焙烧-磁选法(大江山法)

鉴于红土镍矿湿法冶金存在的浸出渣和废水处理二大问题,国内外均开展了大量的火法冶金处理工艺的试验研究,从项目的经济性考虑,金属化还原焙烧-破碎-球磨-磁选工艺的研究尤为人们所重视。

由日本大江山冶炼厂开发的镁质红土镍矿回转窑高温(~1350℃)半熔融还原焙烧生产粒铁工艺是目前为止最为成功的技术,并被业界公认为是目前最为经济的镍红土矿的处理方法,其原则工艺流程如下:

红土镍矿经预干燥至含水20%以下,破碎后,和粉煤及添加剂混合制粒,再送回转窑把物料加热至半熔融状态下进行金属化还原,被还原的细粒金属镍,在添加剂的作用下和金属铁一起聚合长大,直接

产出含镍的粒铁。水淬冷却后的物料首先进行跳汰重选,选出大部分粗颗粒的粒铁,炉渣再经球磨-磁选,来保证镍的高效回收。最终经精炼处理,产出含镍大于20%的镍铁合金供生产不锈钢。但该项工艺的关键技术-半熔融物料在回转窑内的结圈控制技术,掌控难度很大,加之日方的技术封锁,多年来一直没有推广应用。

国内虽然对该工艺进行了大量的研究,但却一直没能攻克半熔融物料在回转窑的结圈问题。日本大江山也经历了十多年的探索和实践,并最终通过一整套非常严格的焙烧温度控制措施,解决了回转窑的结圈问题,实现了正常生产。

从技术层面讲,由于高铁红土镍矿本身的熔点较低,半熔融还原焙烧-磁选法仅适用于高镁、低铁(含铁小于20%)物料的处理。

2.4 隧道窑金属化还原焙烧-球磨-磁选工艺

有鉴于回转窑结圈问题的难以突破,国内有关企业开展了隧道窑金属化还原焙烧-球磨-磁选工艺的研究,并实现了产业化应用。镁质红土镍矿首先自然干燥至含水20%左右,再经破碎-风扫磨热风干燥和细磨至1mm以下,加入8~10%的催化剂及兰碳混合配料,再压制成砖,送入隧道窑,物料在隧道窑内用煤气加热至约1180℃并在高温区停留18~24h,使物料中的大部分镍和铁被还原,还原后的物料在空气中缓冷至100℃以下,用抓头吊运至破碎站破碎-球磨和磁选,最终产出含镍大于10%、含铁大于60%的镍铁精矿产品出售,磁选尾矿含镍小于0.2%,镍回收率大于90%。

和电炉还原熔炼镍铁工艺相比较,隧道窑金属化还原焙烧-球磨

-磁选工艺的投资低,温控准确,能耗小,生产成本低(吨干矿加工成本小于650元),但工人劳动强度大(人工装窑、卸窑),操作环境较为恶劣。同时由于物料在高温区停留时间长(18~24h),设备处理能力偏低。

2.5 回转窑金属化还原焙烧-球磨-磁选工艺

同样基于回转窑的结圈问题及隧道窑处理能力偏低、工人劳动强度大等不足,北京矿冶研究总院开展了回转窑金属化还原焙烧-球磨-磁选工艺的研究,并已经取得了突破。针对不同地区、不同类型的镁质红土镍矿进行的实验室验证性试验结果如下:

①对含镍1.54%、含铁13%、含MgO18%的红土矿开展的研究表明,原矿破碎至-10mm、添加8~10%的催化剂和10%的兰碳,在1100~1150℃的还原温度下保温2~3h,产出的焙砂经水淬-球磨-磁选,可以得到含镍~10%、含铁大于60%的镍铁精矿,磁选尾矿含镍0.1~0.15%,镍回收率大于90%、铁回收率~70%;

②对含镍0.71%、含铁20%、含MgO22%的红土矿开展的研究表明,原矿破碎至-10mm、添加3~5%的催化剂和15%的煤,在~1100℃的还原温度下保温2~3h,产出的焙砂经水淬-球磨-磁选,可以得到含镍~2.5%、含铁~70%的镍铁精矿,磁选尾矿含镍小于0.1%、含铁小于10%,镍回收率大于93%、铁回收率~85%;

③对含镍1.92%、含铁19%、含MgO16%的红土矿开展的研究表明,原矿破碎至-10mm、添加8~10%的催化剂和15%的煤,在~1150℃的还原温度下保温2~3h,产出的焙砂经水淬-球磨-磁选,

可以得到含镍~12%、含铁~65%的镍铁精矿,磁选尾矿含镍0.1~0.15%,镍回收率大于92%、铁回收率~70%;

回转窑金属化还原焙烧-球磨-磁选工艺所采用的焙烧温度较低,在1100~1150℃的还原温度下,所得到的焙砂不存在熔结或粘结团聚等现象,因而在回转窑内也不会出现结窑的问题。

和隧道窑金属化还原焙烧-球磨-磁选工艺相比较,由于物料停留时间短,设备能力高,并且回转窑还原焙烧也不存在人工装卸料等问题,自动化程度高,用工数量小,工人劳动强度低,操作环境也大大改善。

和日本大江山流程相比较,回转窑金属化还原焙烧-球磨-磁选工艺的焙烧温度低,回转窑的耐火材料损耗少,设备寿命长,维护费用和运行费用低。

对缅甸莫苇塘氧化镍矿已完成了半工业试验,使用的回转窑规格:Φ400×7500mm,制粒时内配4%的催化剂和8%的粉煤,外加12%的粒煤,在~1180℃下还原,磁选产出的镍铁精矿含镍6~10%、含铁~60%,磁选尾矿含镍<0.2%,镍回收率~90%。近1个月的试验共处理了20t物料,回转窑没有结圈。

图4 回转窑金属化还原焙烧半工业试验现场照片综上所述,可以认为,回转窑金属化还原焙烧-球磨-磁选工艺是一项比日本大江山流程更为经济的镁质红土镍矿处理技术。

原则工艺流程见图5。

(强烈推荐)红土镍矿湿法冶炼可行性研究报告

2×1.5万吨年红土镍矿湿法冶炼项 目 可行性分析 2010年4月25日 目录

一、概况 二、建设规模及厂址的选择 三、产品方案 四、原料来源 五、工艺流程 六、三废治理和环境保护 七、投资估算 八、销售收入、生产成本及损益测算 一、概况 全球陆基镍储量约为12000万吨,其中40%为硫化矿,60%为氧化矿(红土矿),硫化矿主要分布在俄罗斯、加拿大和中国,总量约5000万吨,目前镍产量的60%来自硫化矿。硫化矿资源经过多年开采,资源已逐渐枯竭,最近十多年未见有发现大型硫化镍矿的报道,为满足世界经济发展对镍的需求,普遍已将目光转向开发红土矿型镍资源。红土矿资源的特点:1)资源丰富,埋藏浅,易勘探,均为露天开采,采矿成本低。2)伴生钴含量高,钴可以分摊部分镍成本。 3)红土矿产于热带、亚热带、大多濒临海洋,交通运输方便。 发达国家依靠雄厚资金,先进技术和国际经营经验,在国

际矿业全球化的竞争中已先走一步。目前国外的许多知名镍生产企业都已涉足红土矿开发,部分已取得了实质性进展。例如鹰桥公司与BHP公司合作开发的印度尼西亚含镍红土矿项目,Inco公司在印尼以及新喀里多尼亚开发的红土矿项目等。 由于硫化镍可供开发资源的明显减少,世界未来十年镍产量的增加将主要来源于红土型镍矿资源的开发,而红土型镍矿资源开发中,湿法技术发展趋势大于铁镍火法冶炼技术;虽然湿法技术与红土型镍矿的火法冶炼厂的投资成本大体相当,即年生产能力每磅镍8~12美元。但是随着湿法技术的日趋成熟、设备制造技术的进步和规模的扩大,湿法镍厂在下一轮兴建或扩建项目中,其基建投资将会明显下降;湿法工艺的生产成本在一般情况下低于铁镍流程,加上湿法耗能明显低于铁镍流程。因此,在经济上,湿法技术将显示出其优越性; 国内目前处理红土镍矿大部分都是采用火法生产镍铁或镍铬合金,但最近已有三个常压酸浸的项目投产,其中广西银亿科技矿冶有限公司(年产5000吨电积镍,300吨碳酸钴)运营状况较好,正在扩建二期5000吨年项目,并且配套建设从废水中提取镁盐产品的生产线。 二、建设规模及厂址选择

红土镍矿概况简介

红土镍矿概况简介 一、红土镍矿来源及成分 1、红土镍矿的来源 表1-6 红土镍矿资源在各地区的分布状况 国家或地区资源/Mt 镍品位/% 含镍量/% 占总量的比例/% 澳大利亚2452 0.86 21 13.1 非洲996 1.31 13 8.1 中、南美洲1131 1.51 17 10.6 加勒比海944 1.17 11 6.9 印度尼西亚1576 1.61 25 15.7 菲律宾2189 1.28 28 17.4 新喀里多尼亚2559 1.44 37 22.9 亚洲和欧洲506 1.04 5 3.3 其他269 1.18 3 2.0 总计12621 1.28 161 100 2、红土镍矿的成分 1)低镍高铁矿 Ni Fe H2O P SiO2 MgO CaO 0.6%-1.0% 48%-52% 30%-35% 0.003%-0 .009% 3.0%-6.0% 0.5%-2.8 % 0.01%-0.1% 2)中镍高铁矿 Ni Fe H2O P SiO2 MgO CaO 1.3%-1.7% 25%-40% 30%-40% 0.003%-0 .009% 3.0%-6.0% 0.5%-2.8 % 0.01%-0.1% 3)高镍低铁矿

Ni Fe H2O P SiO2 MgO CaO 1.7%- 2.1% 13%-18% 30%-35% 0.003%-0 .009% 3.0%-6.0% 0.5%-2.8 % 0.01%-0.1% 二、红土镍矿冶炼工艺 目前,世界上投产的红土镍矿处理方法如下: 还原造锍熔炼-吹炼-高锍镍精矿 火法镍铁 还原镍铁熔炼-吹炼 红土镍矿精练-电镍 选择性还原焙烧-常压氨浸 湿法 加压酸浸 1 红土镍矿的火法处理工艺 还原熔炼生产镍铁 世界上用得最多的火法处理工艺是还原熔炼生产镍铁。其原则工艺流程见图1-2。由于原矿含有大量附着水和结晶水,所以熔炼前的炉料准备主要是脱水和干燥。一般是在干燥窑内脱除附着水,在较长的回转窑内于较高的温度下焙烧,进一步把结晶水排除,同时炉料得到预热以节约电炉能耗。出窑炉料温度为980℃~1000℃,直接送入电炉上面的料仓中,经还原熔炼制取高碳镍铁,其可以做冶炼不锈钢的原料,但大部分用于精炼[36]。 就还原熔炼的设备而言,较大生产规模的工厂大都采用电炉熔炼,少数几个小厂采用鼓风炉熔炼。鼓风炉熔炼生产镍铁的优点是投资小、能耗较低,适合规模小、电力供应困难以及含镍较低的红土矿区;它的缺点是对矿石适应性差,对镁含量有较严格的要求,另外也不能处理粉矿,对入炉炉料也有严格的要求。电炉熔炼的工艺适合处理各种类型的氧化镍矿。生产规模可依据原料的供应情况决定,可大可小,对入炉炉料业没有严格要求,粉料或大块料都可以处理,但缺点是能耗太大[15,37-39]。

名词解释--红土镍矿

红土镍矿资源为硫化镍矿岩体风化―淋滤―沉积形成的地表风化壳性矿床,世界上红土镍矿分布在赤道线南北30度以内的热带国家,集中分布在环太平洋的热带―亚热带地区,主要有:美洲的古巴、巴西;东南亚的印度尼西亚、菲律宾;大洋洲的澳大利亚、新喀里多尼亚、巴布亚新几内亚等。我国镍矿资源储量中70%集中在甘肃,其次分布在新疆、云南、吉林、四川、陕西和青海和湖北7个省,合计保有储量占全国镍资源总储量的27%。 世界红土型镍矿开发进展的原因 我国镍矿类型主要为硫化铜镍矿和红土镍矿。我国的红土镍矿主要从印尼(一半左右)进口。 由于自1970年起日本与菲律宾开始进行合作,成立合资矿业公司开采含镍2%以上的高品位镍矿,运送回新日铁和住友商社进行冶炼,导致菲律宾的高品位镍矿砂被日本企业垄断,而我国只能进口镍含量在0.9%~1.1%的低品位镍矿砂。 我国周边国家有镍矿储量1125万吨,只分布在少数国家,包括俄罗斯(660万吨)、印度尼西亚(320万吨)、菲律宾(41万吨)、缅甸(92万吨)和越南(12万吨),但占世界总储 量比例较大,约占23%。其中红土镍矿主要分布在印度尼西亚、菲律宾以及缅甸镍资源主要为基性、超基性岩体风化壳中的红土镍矿,分布在群岛的东部, 奥比、瓦伊格奥群岛,以及伊利安查亚的鸟头半岛的塔纳梅拉地区,由于印度尼西亚超基性岩带风化壳广泛分布,因此其红土型镍钴矿有良好的找矿前景。菲律宾也以红土镍为主,主要分布在诺诺克岛。缅甸也有红土型硅酸镍矿,受印缅山脉超基性岩带控制,分布在中部盆地西缘。俄罗斯的镍资源分布在西伯利亚地台西北缘诺里尔斯克硫化铜镍矿区。越南镍矿为铜镍硫化物型,分布在西北部,已知有山萝省的班福矿床,赋存在黑水河裂谷塔布蛇绿岩带内,有探明储量12万吨。 世界红土型镍矿开发进展的原因 随着世界90年代经济发展,占镍用途65%的不锈钢需求增长坚挺,需求前5年平约每年增长4%以上,预测今后5~10年,增长率3.5%一4%,其中亚洲的镍需求增长率将是7%。然而,世界可供近期开发的硫化镍资源,除了加拿大的Voisey Bay镍矿以外,几乎寥寥无几。全球至今约探获7000万吨镍金属量的资源。其中,硫化镍约3000万吨,占42%。其余均为红土型镍。开发利用红土型镍矿的长处在于: 第一,红土型镍资源丰富,全球均有4100万吨镍金属量,勘查成本低。 第二,采矿成本极低。

红土镍矿湿法冶炼项目可行性分析

红土镍矿湿法冶炼项目可行性分析 2011-5-19 10:30:33 来源:互联网浏览 1028 次收藏我来说两句 2×1、5万吨/年红土镍矿湿法冶炼项目可行性分析 2010年4月25日 目录 一、概况 二、建设规模及厂址得选择 三、产品方案 四、原料来源 五、工艺流程 六、三废治理与环境保护 七、投资估算 八、销售收入、生产成本及损益测算 一、概况 全球陆基镍储量约为12000万吨,其中40%为硫化矿,60%为氧化矿(红土矿),硫化矿主要分布在俄罗斯、加拿大与中国,总量约5000万吨,目前镍产量得60%来自硫化矿。硫化矿资源经过多年开采,资源已逐渐枯竭,最近十多年未见有发现大型硫化镍矿得报道,为满足世界经济发展对镍得需求,普遍已将目光转向开发红土矿型镍资源。红土矿资源得特点:1)资源丰富,埋藏浅,易勘探,均为露天开采,采矿成本低。2)伴生钴含量高,钴可以分摊部分镍成本。 3)红土矿产于热带、亚热带、大多濒临海洋,交通运输方便。 发达国家依靠雄厚资金,先进技术与国际经营经验,在国际矿业全球化得竞争中已先走一步。目前国外得许多知名镍生产企业都已涉足红土矿开发,部分已取得了实质性进展。例如鹰桥公司与BHP公司合作开发得印度尼西亚含镍红土矿项目, Inco公司在印尼以及新喀里多尼亚开发得红土矿项目等。

由于硫化镍可供开发资源得明显减少,世界未来十年镍产量得增加将主要来源于红土 型镍矿资源得开发,而红土型镍矿资源开发中,湿法技术发展趋势大于铁镍火法冶炼技术;虽然湿法技术与红土型镍矿得火法冶炼厂得投资成本大体相当,即年生产能力每磅镍8~12美元。但就是随着湿法技术得日趋成熟、设备制造技术得进步与规模得扩大,湿法镍厂在下一轮兴建或扩建项目中,其基建投资将会明显下降;湿法工艺得生产成本在一般情况下低于铁镍流程,加上湿法耗能明显低于铁镍流程。因此,在经济上,湿法技术将显示出其优越性。 国内目前处理红土镍矿大部分都就是采用火法生产镍铁或镍铬合金,但最近已有三个 常压酸浸得项目投产,其中广西银亿科技矿冶有限公司(年产5000吨电积镍,300吨碳酸钴)运营状况较好,正在扩建二期5000吨/年项目,并且配套建设从废水中提取镁盐产品得生产线。 二、建设规模及厂址选择 国内外红土镍矿湿法冶炼单项目得镍产量规模大多在3万吨以下,国际上比较著名得如古巴毛阿湾得规模3万吨/年;尼加罗切格瓦那2、3万吨/年;澳大利亚得雅布鲁3万吨/年;澳大利亚布隆0、9万吨/年;考斯0、9万吨/年;澳大利亚得莫林莫林得设计规模4、5万吨/年(实际产能3、5万吨/年),国内广西银亿与江西江锂得设计产能5000吨/年,云南元江设计能力为3000吨/年。目前广西银亿正在进行技术改造将现有产能扩大到10000吨。江西江锂也有计划新建1、5万吨/年得项目。 结合江铜得实际情况,并考虑红土镍矿资源得供应现状,拟将建设规模定为2×1、5万吨/年金属镍,同时配套建设2×30万吨/年硫铁矿循环经济项目,可以为湿法冶炼提供硫酸、蒸汽及电力。 红土镍矿湿法冶炼生产耗水耗酸量大、用地多及物流量大,必需依赖大容量物流通道,为降低企业成本、打造核心竞争力,项目得选址需要考虑得主要因素有:主要原材料(硫酸、石灰与红土镍矿)得物流成本、物流吞吐量、可就近选址建设尾矿库堆存酸浸废渣、工业基础设施完备等。 经过考察与调研,我们认为瑞昌市码头镇工业园建设条件相对较好,主要情况如下:1、土地供应充裕。工业城规划面积有78平方公里,目前工业城内暂无大得企业进驻,能够预留数千亩土地,工业城内路域平阔,岸坡平缓,平整量小,可满足园区集约化与可持续发展要求。 2、区位交通便捷。境内105、316国道与九景高速、昌九高速、赣粤高速、沪蓉高速与杭瑞高速交织贯通,公路交通优势明显;铁路货运站白杨站、夏畈站距工业城分别只有14公里、7公里;长江岸线全长19、5公里,主航道深泓线紧贴南岸,为双向航道,属长江一级主航道,常年适应2000吨级以上船舶作业,最大停泊能力为万吨级海轮,境外矿石可由江海联运直达专用码头,物流成本较低。相对于把建设地址选在德兴铜矿做了物流成本对比(见表1) 3、供

红土镍矿概述

红土镍矿 1.镍矿概述 目前,已探明陆地上的镍矿资源中,镍金属的工业储量约为八千万吨,镍矿物主要以硫化镍矿和镍红土矿(也称红土镍矿)两种形式存在,其中硫化镍矿约占20%、镍红土矿大约75%、硅酸镍矿占5%,镍矿的开发利用以硫化镍矿和镍红土矿为主,主要产镍国加拿大、俄罗斯、澳大利亚、新喀里多尼亚、印度尼西亚、菲律宾、古巴、中国。 1.1硫化镍矿 硫化镍矿主要以镍黄铁矿(Fe,Ni)9S8、紫硫镍铁矿(Ni2FeS4)、针镍矿(NiS)等游离硫化镍形态存在,有相当一部分镍以类质同象赋存于磁黄铁矿中,按镍含量不同,原生镍矿可分为三个等级: 特富矿:Ni≥3%,富矿:1%≤Ni≤3%,贫矿:0.3%≤Ni≤1% 1.1.1硫化镍矿的分布 加拿大:萨德伯里镍矿带、林莱克-汤普森镍矿带; 俄罗斯:科拉半岛镍矿带、西伯利亚诺里克斯镍矿区; 澳大利亚:坎巴尔达镍矿 中国:金川镍矿带、吉林磐石镍矿带 芬兰:科塔拉蒂镍矿带 1.1.2硫化镍矿的选矿处理方式 绝大多数的原生硫化镍矿的镍含量都低于3%,对于镍含量在0.3-1%

的硫化镍矿则需要进行选矿处理。在含铜的硫化镍矿中,镍主要呈镍黄铁矿、针硫镍矿、紫硫镍矿等游离硫化镍形态存在,此类硫化镍矿主要用丁基或戊基等高级黄药有效浮选。浮选后的镍精矿可分为镍含量从3%到8%每相差0.5%分一个级,共有11个级别: 特级品Ni≥8%,一级品7.5%≤Ni≤8% …… 九级品3.5%≤Ni≤4%十级品3%≤Ni≤3.5% 1.1.3硫化镍矿提镍方式 硫化镍原矿(浮选)----镍精矿(鼓风炉熔炼)----低冰镍(转炉吹炼)----高冰镍(加硫酸常压,高压浸出)----硫酸镍(电解)---电解镍。 1.2镍红土矿 在氧化镍矿中,镍红土矿含铁高,含硅镁低,含镍为1%~2%;硅酸镍所含铁低,含硅镁高,含镍为 1.6%~4.0%。目前,氧化镍矿的开发利用是以镍红土矿为主,它是由超基性岩风化发展而成的,镍主要以镍褐铁矿(很少结晶到不结晶的氧化铁)形式存在。 1.2.1镍红土矿的分布: 新喀里多利亚镍矿带 印度尼西亚:摩鹿加镍矿带、苏拉威西镍矿带; 菲律宾:巴拉望地区镍矿带; 澳大利亚:昆士兰镍矿带; 巴西:米纳斯吉拉斯镍矿带、戈亚斯镍矿带; 古巴:奥连特镍矿带

红土镍矿处理工艺:火湿法结合工艺

书山有路勤为径,学海无涯苦作舟 红土镍矿处理工艺:火湿法结合工艺 一、还原焙烧-磁选工艺 火法-湿法相结合的工艺处理氧化镍的工厂,目前世界上工业化生产的只有 日本冶金(Nippon Yakim)公司的大江山冶炼厂,原矿磨细后与粉煤混合制团,团矿经干燥和高温还原焙烧,焙砂球磨后得到的矿浆进行选矿重选和磁选分离得到镍铁合金产品。 火法-湿法结合工艺的最大特点是生产成本低,能耗中能源由煤提供,吨矿 耗煤160~180Kg。而火法工艺电炉熔炼的能耗80%以上由电能提供,吨矿电耗560~600kWh,两者能耗成本差价很大,按照目前国内市场的价值计算,两者价格相差3~4 倍。但是该工艺存在的问题仍较多,大江山冶炼厂虽经多次 改进,工艺技术仍不够稳定,经过几十年其生产规模仍停留在1 万t Ni/a 左右。 有关专利公开了一种从红土镍矿中回收镍的技术,红土镍矿经破磨后按一定 比例加入碳质还原剂、复合添加剂与红土镍矿混磨,用球蛋成型机制成球团中φ15~20mm,在200~400℃下干燥4~6h,采用回转窑还原焙烧,温度控制在950~1300℃。还原焙烧后,焙砂进行粗破后湿式球磨,然后采用摇床进行重选,获得的镍精矿采用3000~5000 高斯的磁选机再进行磁选选别,得到高品位的镍铁混合精矿,含镍可达到7%~15%。 专利披露了红土镍矿熔融还原制取镍铁合金工艺,将红土镍矿中的氧化镍和 赤铁矿预还原转化为金属镍和金属铁或四氧化三铁,然后利用湿式磁选,使镍铁大幅度富集的同时,脉石及硫、磷等有害元素被脱除,最后将预还原得到的镍铁精矿进行熔融还原制备含镍6%~10%、铁85%~90%的镍铁合金,镍收率大于85%,硫磷含量均低于0.03%。

浅谈用回转窑处理红土镍矿

浅谈用回转窑处理红土镍矿 一、红土镍矿概述 红土镍矿资源为硫化镍矿岩体风化―淋滤―沉积形成的地表风化壳性矿床,世界上红土镍矿分布在赤道线南北30度以内的热带国家,集中分布在环太平洋的热带―亚热带地区,主要有:美洲的古巴、巴西;东南亚的印度尼西亚、菲律宾;大洋洲的澳大利亚、新喀里多尼亚、巴布亚新几内亚等。我国镍矿资源储量中70%集中在甘肃,其次分布在新疆、云南、吉林、四川、陕西和青海和湖北7个省,合计保有储量占全国镍资源总储量的27%。 世界上可开采的镍资源有二类,一类是硫化矿床,另一类是氧化矿床。由于硫化镍矿资源品质好,工艺技术成熟,现约60%~70%的镍产量来源于硫化镍矿。而世界上镍储量的65%左右贮存在氧化镍矿床中,氧化镍矿由于铁的氧化,矿石呈红色,所以统称为红土矿。但实际上氧化镍矿分为几种类型,一种是褐铁矿类型,位于矿床的上部,铁高镍低,硅镁低,但钴含量比较高,这种矿宜采用湿法工艺;另一种类型为硅镁镍矿,位于矿床的下部,硅镁含量比较高,铁含量低,钴含量比较低,但镍含量较高,这种矿宜采用火法工艺。而处于中间过渡的矿石可以采用火法工艺也可以采用湿法工艺。见下表: 类型(%)Ni Co Fe MgO SiO2Cr2O3工艺 褐铁矿0.8-1.50.1-0.240-500.5-5.010-302-5湿法 硅镁矿低镁 1.5-2.00.02-0.125-405-1510-301-2火、湿高镁 1.5-3.00.02-0.110-2515-3530-501-2火法 二、我国镍铁行业现状 镍是略带黄色的银白色金属,是一种具有磁性的过渡金属。镍的应用在于镍的抗腐蚀性,合金中添加镍可增强合金的抗腐蚀性能。不锈钢与合金生产领域是镍最广泛应用领域。全球约2/3的镍用于不锈钢生产,因此不锈钢行业对镍消费的影响居第l位。镍在不锈钢中的主要作用在于它改变了钢的晶体结构。在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。目前全球有色金属中,镍的消费量仅次于铜、铝、铅、锌,居有色金属第5位。因此,镍被视为重要战略物资,一直为各国所重视。 镍铁主要成分为镍与铁,同时还含有Cr、Si、S、P、C等杂质元素。根据国际标准(ISO)镍铁按含镍量分为FeNi20(Ni15%~25%)、FeNi30(Ni25%~35%)、FeNi40(Ni35%~45%)和FeNi50(Ni45%~60%)。又再分为高碳(C 1.0%~2.5%)、中碳(C0.030%~1.0%)和低碳(C<0.03%);低磷(P<0.02%)与高磷(P<0.030%)镍铁。 我国不锈钢和电池行业的快速发展,国内镍产品供应将面临长期短缺的局面。2005年以来国际市场镍价非理性的不断上涨对国内钢铁业发展构成了新的挑战。我国民营企业使用火法冶炼从菲律宾和印度尼西亚进口的红土镍矿矿石,大量生产镍铁合金作为冶炼不锈钢的配料,成功狙击了国际市场的疯狂炒作,镍价大幅下降,市场将逐步恢复理性。 我国镍金属生产技术已有重大突破,拥有自主知识产权,红土镍矿经高炉冶炼镍铬生铁,

红土镍矿的现状与开发

第31卷第1期2009年2月 甘 肃 冶 金 GANS U M ETALLURGY V o.l31 N o.1 F eb.,2009 文章编号:1672 4461(2009)01 0020 05 重要有色金属资源 红土镍矿的现状与开发 王 虹1,邓海波1,路秀峰2 (1.中南大学资源加工与生物工程学院,湖南长沙410083; 2.山西中条山有色金属集团有限公司设计研究院,山西 恒曲 043700) 摘要:镍是重要的战略金属。随着世界上硫化镍矿资源的逐渐减少,从氧化镍矿中提取镍和钴越来越具有吸引力。介绍了世界镍矿资源的现状,综述了国内外处理红土镍矿的主要工艺流程和相关的研究工作。 关键词:镍矿资源;红土镍矿;工艺 中图分类号:TF815文献标识码:A Import ant Laterite N ic kelOre Res ources i n t heW orl d: Present Sit uation and Expl oitation WANG H ong1,DENG H ai bo1,LU X iu feng2 (1.S chool ofM i neral Process i ng and B i oengeeri ng,C entra lS outh U n i vers it y,Changsha410083,C h i na; 2.Desi gn i ng i nsti tutes of ZTS Non f errous M et al Co.L t d,H engqu 043700,Ch ina) Abstrac t:N icke l i s one of i m po rtant stra teg ic m e ta.l W ith the decrease o f su lf ureted nicke l resources,later ite nicke l has been seriously treated m ore and m ore.The presen t situati on o f n i cke l resources w ere i ntroduced i n this paper.T he recent develop ment o fm eta ll urgy processes for laterite n i ckel and relevan t research wo rks w ere rev i ew ed. K ey W ords:n icke l resoa rces;l a terite n i ckel ore;pro cessi ng 1引言 镍是一种银白色金属,其合金可以增加金属强度、韧度,并且在较大的温度范围内具有抗腐蚀性。在化学性质上,镍与铁、钴及铜类似。镍的性能之一是可以与一氧化碳反应直接形成二元羰基络合物,在环境温度下,这种络合物容易挥发。在适当温度下,镍对空气、海水和非氧化酸具有抗腐蚀性。镍的另一个性能是抗碱腐蚀,但氨水溶液对镍却有腐蚀作用。镍是重要的战略金属。镍在不锈钢中的比例较大,因此对钢铁工业来说,镍是必需的原料。在航空、航天、汽车、船舶、电子设备和建筑工业的材料开发中,镍合金起着关键作用[1]。 2镍矿资源及矿石性质 2.1 镍矿资源 镍在地球上是储量丰富的一种金属。据美国地质调查局报导,2004年世界镍储量为6200万,t储量基础为14000万t。世界陆地查明含镍品位在1%左右的资源量为1.3亿,t其中60%属于红土型镍矿床,共、伴生矿产主要是铁和钴,主要分布在赤道附近的古巴、新喀里多尼亚、印度尼西亚、菲律宾、巴西、哥伦比亚和多米尼加等国;40%属于岩浆型铜镍硫化物矿床,共伴生矿产主要有铜、钴、金、银及铂族元素,主要分布在加拿大、俄罗斯、澳大利亚、中国、南非、津巴布韦和博茨瓦纳等国。另外大洋深海底的锰结核和锰结壳中还含有大量的镍资源,共伴生矿产铜、钴和锰,数量巨大。世界镍资源的储量分布情况,见表1、表2。 2.2矿石成分 世界上可开采的镍资源有两类,一类是硫化矿床、另一类是氧化矿床。现在世界上约70%的镍是从硫化矿中提取的,但赋存在氧化矿床中的镍却占镍贮量的65%,因此随着世界上硫化镍矿资源的逐渐减少,从氧化镍矿中提取镍和钴具有更大的吸引力。

红土镍矿处理方法综述

沈

和Mg之后。然而,在地壳中镍的含量很低,不到0.01%,其丰度排在第24位。 地球上有四种含镍矿物: ⑴硫化镍矿——镍黄铁矿、镍磁黄铁矿和针硫镍矿等 ⑵氧化镍矿——主要指红土镍矿 ⑶含砷镍矿——红镍矿、砷镍矿和辉镍矿等 ⑷深海含镍锰结核 深海含镍锰结核的数量现在还无法估计,由于开采成本太高,暂无法利用这种含镍资源。目前,世界各国正在研制海底机器人,为开采海底锰结核做前期准备工作。 含砷镍矿在地球上的储量很少,是一种次要的含镍资源。主要的炼镍原料是硫化镍矿和红土镍矿。 根据目前的炼镍技术水准,硫化镍矿含镍高于3%的被称为富矿,可不经选矿而直接冶炼;含镍较低的硫化镍矿需经过选矿进行富集,产出品位较高的硫化镍精矿再进行冶炼。红土矿很难用选矿方法来富集,通常是用冶炼的方法直接处理。 1.3 开发和利用红土镍矿资源的重要意义 ⑴陆地上镍资源总量中硫化镍矿和红土镍矿的比例约为3:7,未来镍冶金工业的发展主要以红土矿为原料; ⑵硫化镍矿日趋枯竭,中国的硫化镍矿的年产量以10%的速度递减; ⑶红土镍矿埋藏在地表附近,开采成本低,不需要选矿,随着冶炼技术水

准的提高,处理红土镍矿的成本不断降低; ⑷选择合适的生产方法,处理红土镍矿可不产生二氧化硫烟气污染; ⑸中国是镍的消费大国,同时又是贫镍国。 由以上事实可知,我国开发红土镍矿资源有着非常重要的意义。目前,世界各国,特别是发达国家,都在积极开发或准备开发红土镍矿资源。 2 红土镍矿的特点 2.1 红土镍矿的地质结构 红土镍矿是由多雨的热带和亚热带的橄榄岩(Peridotite)和蛇纹石(Ser pentine)这样一些超级岩石的风化而形成的。红土镍矿床通常是分层存在于地表以下0~40米范围,矿床的地质结构为:覆盖层;褐铁矿层;过渡层;腐泥层;橄榄岩层。有价元素镍和钴主要分布在褐铁矿层,过渡层和腐泥土矿层。因此,人们通常将红土镍矿床分为三个矿层: ⑴褐铁矿层(Lateritic ore layer) 褐铁矿层离地表最近,主要矿物包括褐铁矿(Laterite)、针铁矿(Goet hite)、水铝矿(Gibbsite)和铬铁矿(Chromite)。矿石的化学成分和矿物组成很均匀,镍的含量较低,通常含有一定数量的钴,结晶性差,粒度较细。 ⑵腐泥矿层(Saprolitic ore layer) 腐泥矿层埋藏较深,正好在基岩之上,主要含有石英(Quartz),滑石(T alc),蛇纹石(Serpentine),橄榄石(Olivine)和硅镁镍矿(Garnierite)等矿物。矿石含镍量最高,但其化学成分和矿物组成极不均匀。 ⑶过渡矿层(Transition ore layer)

镍矿石市场分析

镍矿石产业概述 一、镍的产业链 1,镍的应用: 镍是重要的工业金属,广泛应用在钢铁行业、机械行业、建筑业和化学工业。具体用途:1)用作金属材料,包括制作不锈钢、耐热合金钢和各种合金;2)用于电镀,在钢材及其它金属材料的基体上覆盖一层耐用、耐腐蚀的表面层,防腐性比镀锌高;3)用作化学电源,制作镍氢电池、镍镉电池的原料;4)制造颜料和染料,制作陶瓷和铁素磁体等新型材料。 2,镍的原料: 镍矿石根据地质因素划分,主要有硫化镍矿和氧化镍矿(又称为“红土镍矿”,产于菲律宾的镍矿石属于此类)。 硫化镍矿主要分布在,澳大利亚、俄罗斯、加拿大、中国、南非等。红土镍矿主要分布在,南北回归线一带,澳大利亚、印尼、菲律宾、古巴等。另外,大洋深海底还含有大量的镍资源,但由于技术不到位、成本太高等原因,利用量极小。 从资源储备的角度来看,澳大利亚资源储量占世界的24%,是世界镍资源的核心区,但是印尼和菲律宾的储量虽然不是领先的,但是由于开采和运输成本比较低,是产量最高的国家,是中国红土镍矿的主要提供国。 有个重要的事情需要说一下,2014年印尼颁布了矿产原料出口禁令,印尼的出口被严重遏制,全球的矿镍增长出现了拐点。从2003年到2013年一直处于大幅增加的状态,2014年出现了增速回落。随后,中国矿产商主要着眼于开发菲律宾的红土镍矿,以填补印尼的缺口,2015年达到顶点。

3,镍的生产 镍按照生产原料的不同可以分为原生镍和再生镍,原生镍的生产原料来自于镍矿,再生镍的生产原料来自于含镍废料。 原生镍包括:电解镍、镍铁和镍盐,其中电解镍根据国标GB/T6516-2010的规定,可分为Ni9999、Ni9996、Ni9990、Ni9950、Ni9920五个牌号;镍铁,又称为含镍生铁,是镍和铁的合金,主要由红土镍矿进行火法冶炼烧结而成,镍铁的镍金属含量约为5%~30%,按照含量不同可以分为,高镍生铁、中镍生铁和低镍生铁。 4,主要镍生产企业 其中,中国的主要生产厂家有,金川集团有限公司(甘肃)、吉林吉恩镍业股份有限公司、新疆有色金属工业集团阜康冶炼厂。其中,金川是我国最大的电解镍生产商。 二、镍矿石分析 自2006年始,中国含镍生铁生产初具规模,并随着镍铁冶炼工艺的进步,成本逐步降低,品质逐渐提高,产量逐年增加,红土型镍矿进口量逐年加大。根据海关数据显示,2014年镍矿进口量达4805.6万吨,同比增长92.2%,其中进口的绝大部分是红土镍矿。目前,红土型镍矿主要是从印度尼西亚和菲律宾这两个国家进口,主要用于生产镍铁和电解镍。而镍精矿进口多集中于澳大利亚和俄罗斯等国家,详见表2-1。

红土镍矿湿法冶炼可行性分析报告

2×1.5万吨/年红土镍矿湿法冶炼项目 可行性分析 2010年4月25日

目录 一、概况 二、建设规模及厂址的选择 三、产品方案 四、原料来源 五、工艺流程 六、三废治理和环境保护 七、投资估算 八、销售收入、生产成本及损益测算

一、概况 全球陆基镍储量约为12000万吨,其中40%为硫化矿,60%为氧化矿(红土矿),硫化矿主要分布在俄罗斯、加拿大和中国,总量约5000万吨,目前镍产量的60%来自硫化矿。硫化矿资源经过多年开采,资源已逐渐枯竭,最近十多年未见有发现大型硫化镍矿的报道,为满足世界经济发展对镍的需求,普遍已将目光转向开发红土矿型镍资源。红土矿资源的特点:1)资源丰富,埋藏浅,易勘探,均为露天开采,采矿成本低。2)伴生钴含量高,钴可以分摊部分镍成本。 3)红土矿产于热带、亚热带、大多濒临海洋,交通运输方便。 发达国家依靠雄厚资金,先进技术和国际经营经验,在国际矿业全球化的竞争中已先走一步。目前国外的许多知名镍生产企业都已涉足红土矿开发,部分已取得了实质性进展。例如鹰桥公司与BHP公司合作开发的印度尼西亚含镍红土矿项目, Inco公司在印尼以及新喀里多尼亚开发的红土矿项目等。 由于硫化镍可供开发资源的明显减少,世界未来十年镍产量的增加将主要来源于红土型镍矿资源的开发,而红土型镍矿资源开发中,湿法技术发展趋势大于铁镍火法冶炼技术;虽然湿法技术与红土型镍矿的火法冶炼厂的投资成本大体相当,即年生产能力每磅镍8~12美元。但是随着湿法

技术的日趋成熟、设备制造技术的进步和规模的扩大,湿法镍厂在下一轮兴建或扩建项目中,其基建投资将会明显下降;湿法工艺的生产成本在一般情况下低于铁镍流程,加上湿法耗能明显低于铁镍流程。因此,在经济上,湿法技术将显示出其优越性; 国内目前处理红土镍矿大部分都是采用火法生产镍铁或镍铬合金,但最近已有三个常压酸浸的项目投产,其中广西银亿科技矿冶有限公司(年产5000吨电积镍,300吨碳酸钴)运营状况较好,正在扩建二期5000吨/年项目,并且配套建设从废水中提取镁盐产品的生产线。 二、建设规模及厂址选择 国内外红土镍矿湿法冶炼单项目的镍产量规模大多在3万吨以下,国际上比较著名的如古巴毛阿湾的规模3万吨/年;尼加罗切格瓦那2.3万吨/年;澳大利亚的雅布鲁3万吨/年;澳大利亚布隆0.9万吨/年;考斯0.9万吨/年;澳大利亚的莫林莫林的设计规模4.5万吨/年(实际产能3.5万吨/年),国内广西银亿和江西江锂的设计产能5000吨/年,云南元江设计能力为3000吨/年。目前广西银亿正在进行技术改造将现有产能扩大到10000吨。江西江锂也有计划新建1.5万吨/年的项目。 结合江铜的实际情况,并考虑红土镍矿资源的供应现

国外红土镍矿冶炼处理工艺

常见的红土镍矿冶炼处理工艺主要有湿法工艺和火法工艺。湿法工艺是使用硫酸、盐酸或者氨水溶液作为浸出剂,浸出红土镍矿中的镍和钴金属离子。常见的湿法处理工艺有高压酸浸工艺(HPAL)、常压酸浸工艺(PAL)和氨浸工艺(Caron)。硅镁质型红土镍矿中镁含量高,浸出过程酸耗大,目前较多采用火法工艺处理。常用的红土镍矿火法处理工艺有:电炉溶炼、高炉镍铁工艺、硫化熔炼等。目前国外大部分采用湿法工艺冶炼红土镍矿。 美国:新型还原焙烧-氨浸法回收率提高 还原焙烧-氨浸工艺又称为Caron流程,属于湿法冶炼工艺。其主要流程为:矿石经破碎、筛分后在多膛炉或回转窑中进行选择性还原焙烧,还原焙砂用氨-碳酸铵溶液进行逆流浸出,经浓密机处理后得到的浸出液经净化、蒸氨后产出碳酸镍浆料,再经回转窑干燥和煅烧后,得到氧化镍产品,并用磁选法从浸出渣中选出铁精矿。焙烧过程采用的还原剂主要是煤或还原性气体,其主要目的是将矿石中的镍和钴还原,而三价铁大部分被还原为磁性的Fe3O4,少数被还原成金属铁。氨浸的主要目的是将焙砂中的镍和钴以络氨离子的形式进入溶液,而铁、镁等主要杂质仍以单质或氧化物的形式留在浸出渣中,从而实现镍、钴与铁等杂质的初步分离。该工艺的优点是常压操作,浸出液杂质含量较少,浸出剂中的氨可回收;主要缺点是镍、钴回收率较低,镍的回收率为75%~80%,钴的回收率低于50%。截止到目前,全球只有少数几家工厂采用该法处理红土镍矿。 为提高镍、钴回收率,美国矿物局最近发展了还原焙烧-氨浸法处理红土矿回收镍的新流程,简称USBM法。该法的要点在于还原焙烧前加入了黄铁矿(FeS2)进行制粒,还原时用的是纯CO。浸出液用LIX64-N作为萃取剂实现钴、镍分离,整个系统为闭路循环,有效地利用了资源。据报道,用该法处理含镍1%、钴0.2%的红土矿时,镍、钴的回收率分别为90%和85%。若处理含镍0.53%、钴0.06%的低品位红土矿时,钴的回收率亦能达到76%。与原来的氨浸工艺相比较,新工艺大大提高了镍钴的回收率,降低了过程的能耗。 澳大利亚和古巴:硫酸加压酸浸法回收率高 硫酸加压酸浸工艺适合处理含氧化镁低的褐铁矿型红土矿,此流程最大的优势在于金属的回收率都能达到90%以上。该技术首次用于古巴毛阿湾镍厂,被称为A-MAX-P AL技术。 古巴毛阿湾镍厂采用加压酸浸法处理低氧化镁含镍红土矿,其是世界上唯一采用高温高压直接酸浸红土矿提取镍和钴的工厂。该厂采用的工艺较先进,工厂布置较紧凑,占地面积小,厂内环境清洁。 该厂处理的含镍红土矿如果在常压和常温下用硫酸溶液浸出,那么存在于矿石中大量的铁(该矿含68%氧化铁)容易进入含镍和钴的溶液。然而,采用同样浓度的硫酸溶液,在高温高压(246℃,3.6MPa)下浸出,铁只有少量进入溶液中而镍和钴的浸出率都超过95%。矿石中碱性氧化物的含量相当低,无须消耗大量的硫酸中和矿石中含量高的碱性氧化物。加压浸出硫酸用量为每吨干精矿量的22.5%,浸出渣含铁51%,可作为炼铁原料。浸出液送沉淀高压釜(118℃~121℃,压力为1MPa),通H2S沉淀出镍、钴、

红土镍矿在菲律宾的初步地质调查报告

红土镍矿在菲律宾的初步地质调查报告 时间:2010-09-20 09:50:46 来源:作者:人气:次 红土镍矿在菲律宾的初步地质调查报告…surigao 1, the resource field is investigated 矿区调查 1. understand that explores situation, for so many years who explores the site, please summary the relevant information included of time, recording and the data plus consistence and difference. 这些矿区有做初步的钻探与地质工作,当年1914年,1962年菲律宾的国土资源部矿业局,(department of natural resources, bureau of mines,)做过镍矿初步调查报告,附上一份镍铁在苏里高评估报告一份(preliminary report on the investigation of nickel-iron resources of the surigao mar. 1942). 曰本与澳洲也做过钻探测试, ,附上一份镍1996年的地图与实验室化验报告,品位尚佳,只做到红土层laterite, 更高品位的硅镁层尚未深挖堀saporite (10-12 米以下), 品位在1.8左右. 2. please check the mining claim permits, and exploration permits including holder, expiration date, legal issue, and the procedure of application. the most important is the mining permits have any mortgage, transfer, assignment or legal problem, and must be free and clearance. 三个矿区都是mpsa exploration, 矿产品享有协议(mpsa) , 还在等待mpsa commercial,以及e c c 的环保证明.当然这些矿区都没有抵押担保等保证..或是轵移等.可去矿业局(mgb)查绚调查. mpsa(由环境和自然资源部部长签发。允许任何有资质的菲律宾公民或菲方控股公司(菲方股份占60%以上)享有勘探、开发和开采的专有权,承包商应提供必要的融资、技术、管理和人才。合作矿产品分享协议(cpa)和合资协议(jva)均为政府执股参与,目前政府只向承包商提供矿产品享有协议。通常,政府与资质合格的当地承包商签订矿产合同,合同期限不能超过25年,可以继延,延期不得超过25年。采矿许可面积:(1)陆地,在任何一个省,个人允许面积810公顷、公司允许面积8100公顷;在全国范围内,个人允许面积1620公顷、公司允许面积16200公顷;(2)海洋,个人允许面积4050公顷、公司允许面积40500公顷。) 1. itawes mpsa surigao mineral reservation philippine mining gb id# ampsa no. smr-017-96 3248 hectares barangay pantuckan, carrascai, surigao del sur province. 2, kepha mining exploration company urbiztoundo, claver, surigao del norte

红土镍矿的探索性试验报告

1 原料性能及其研究方法 1.1 原料物化性能 原矿来自印尼爪洼岛和苏拉维奇的红土镍矿,来样有四种,分不为Cy-1-A(破裂干燥后呈红色),Cy-2-A(破裂干燥后呈橙色),Cy-1-B(破裂干燥后呈橙色),Cy-2-B(破裂干燥后呈绿色),A为散料,B为块矿。对来样分不测其水分,通过晒矿后再测水分,结果如表1-1。晒后对块矿进行粗破,测其粒度组成,结果如表1-2。对四种原矿采纳鄂式破裂机粗破(<5mm),再通过干燥(这种矿石的外在水分以吸附水状态存在,不易脱除,因此干燥是在120℃的风箱中干燥8小时后才进行下一步操作)、对辊机破裂,然后按重量比混合,形成一种混合原料,混合料的水分6.22%,作为我们的试验原料,混合料中Cy-1-A占43.0%,Cy-2-A 占29.7%,Cy-1-B占13.7%,Cy-2-B占13.6%,各组分的堆密度和粒度组成结果如表1-3,各组分取样磨细(<0.075mm占90%)后送矿冶研究院分析,分析结果如表1-4。 表1-1 来样的水分变化 名称Cy-1-A Cy-2-A Cy-1-B Cy-2-B 来样水分/% 23.20 34.30 15.62 36.28

晒后水分/% 13.65 23.84 6.69 4.73 注:由于块矿不行测水分,只取块矿中的散料测其水分,而块矿中的实际水分比较大。 表1-2 来样的粒度组成/% 种类 粒度组成/mm +40 -40~+25 -25~+16 -16~+10 -10~+5 -5 Cy-1-A 10.2 9.8 12.3 13.1 19.7 34.9 Cy-2-A 0.8 2.9 5.9 10.9 16.2 63.1 Cy-1-B 45.2 19.9 8.6 5.8 6.0 14.4 Cy-2-B 64.6 10.4 3.7 2.9 4.3 14.1 注:对两组块矿进行粗破(手工锤击),来样中细小颗粒(-5mm) 专门少,大部分是在筛分过程中产生。 表1-3 各组分的堆密度和粒度组成/% 种类堆密度/t·m-3 粒度组成/mm +0.830 -0.830~+0.212 -0.212~-+0.106 -0.106~+0.074 -0.074 Cy-1-A 0.897 18.4 42.0 15.4 9.1 15.2 Cy-2-A 0.973 12.5 42.3 18.9 7.8 18.5 Cy-1-B 0.887 19.3 42.6 16.4 5.9 15.8 Cy-2-B 0.933 13.5 45.9 18.0 7.1 15.5 试验原料 1.006 14.7 42.1 18.1 7.2 17.9 表1-4 各组分的化学成分分析/% 种类TFe FeO Fe2O3Ni Co Cu SiO2 Al2O 3CaO MgO MnO2 Cr2O 3 S Ig Cy-1-A 12.6 2 0.7 7 17.1 8 1.8 4 0.026 0.002 8 44.4 8 4.1 8 0.6 8 15.3 0.2 4 0.8 1 0.01 6 12.7 6 Cy-2-A 16.9 6 0.3 3 23.8 8 1.7 8 0.063 0.002 8 35.6 4 4.1 8 0.6 6 12.1 2 0.3 8 1.0 8 0.06 16.0 3 Cy-1-10.4 1.113.6 1.50.013 0.00345.3 4.20.719.80.10.70.0111.6

红土镍矿进口及港口情况分析

镍矿进口及港口情况分析 日照港(集团)第三港务公司副总经理崔亮 尊敬的的各位领导、各位朋友,女士们、先生们: 今天我们在这里隆重聚会,共同探讨未来不锈钢及原料发展趋势。首先感谢会议的主办单位:中国金属材料流通协会不锈钢分会、联合金属网,协办单位:山东泰山钢铁集团有限公司,对我们的热情邀请并提供这次大会与大家交流的机会。 我们日照港第三港务公司是我国最年轻的亿吨大港--日照港集团的主力生产单位之一。在社会各界同仁的关心支持下,近几年,公司吞吐量和经济效益实现了超常规、跨越式发展。07年货物吞吐量一举突破2000万吨大关,预计08年吞吐量将达到2700万吨,公司已由单一的木片专业码头逐步打造成了以镍矿、粮食、木片、水泥、钢材、铝矾土、焦炭、化肥、木薯干、非金属矿等十大货种为主兼顾其他件散杂货的综合性、多元化货源结构的大型装卸公司。我们公司拥有前沿水深-16米的码头岸线1200米,可同时靠泊接卸4条巴拿马型的镍矿船舶,保证镍矿及时顺畅倒运货场并迅速疏港发货。120万平方米的港内堆场,确保镍矿堆存量可达300万吨,同时四通八达的铁路、公路运输网络,为镍矿疏港创造了有利条件。 2008年预计全国镍矿进口量将达到1200万吨,经我公司的中转量将突破450万吨,占全国进口总量的1/3以上,是国内最大的镍矿中转港。我司所接卸中转的镍矿57%为印尼矿、37%为菲律宾

矿、其余为新喀里多尼亚高品味矿。由于进口数量大、品种齐全和多元化,日照口岸镍矿的交易价格也一度成为全国镍矿市场定价的风向标。今年全国镍矿的进口量将远高于厂家的实际使用量,并且生产厂家对于镍矿各指标的要求也越来越严格。从港口疏港情况来看,厂家对高镍高铁、低镍高铁及高镍低铁的镍矿采购积极,相对来说,低镍低铁或含水分较高的镍矿疏港缓慢。近期受国际金融危机的影响,导致镍矿市场有价无市、停产企业逐渐增多、大量港口库存难以消化,仅我司镍矿库存就达260万吨,全国港口库存已近900万吨。镍行业已进入自2006年国内大量进口镍矿以来的最低迷时期,但因中国是世界最大的不锈钢生产国,而又缺少镍矿资源,我们认为,从长远看,镍矿仍将是一个长久发展的产品。日照口岸优越的地理位置,便利的交通条件,良好的接卸设备和堆场优势将吸引更多的厂家选择日照港中转镍矿。 当前,市场竞争已由单纯的企业和产品层面,延伸到如何降低贸易与物流过程中的成本上,我们日照港三公司将一如既往的秉承“阳光港口、装卸真诚”的服务理念,以“为客户创造最大效益,为社会做出最大贡献”为己任,全心全意为广大客户提供安全便捷的一流服务,并将为广大客户搭建一个信息交流、贸易联系的平台,为大家提供全面的供、贸、运、需信息,使大家实现信息共享,使所有到港镍矿客户供有所需、需有所求,使大家在一起结交新朋友,拓展新业务,做大做强镍矿市场,携手各位走向共赢。 谢谢!