本田五原则表

XXX有限公司

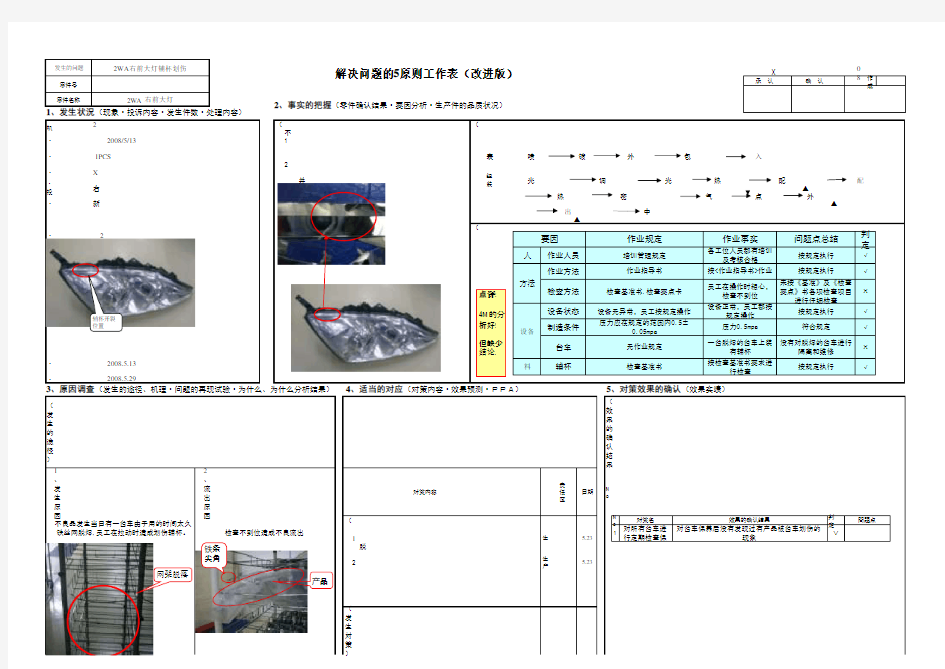

08年5月23日

作 成

·机种、型号:

2WA H/L R 前大灯

(零件确认结果)

(工序概要)

不良件的确认情况;

·发生年月日:

1.发生不良件的右大灯批组号是;HD17K

·发生件数:表面处理

喷底漆镀膜外观检查

包装放入台车入库

2.经解剖退回的不良大灯,此不良是辅杯外表面刮伤露底

·发生场所:XX4S 店

并非裂纹。

组装

光杯附件安装

调节螺钉安装

光杯压入

热熔胶涂布配光镜组件安装配光镜加压

·投诉内容

右前大灯内部开裂

▲

热熔胶冷却

密封后盖及灯泡安装

气密检查

点灯检查外观检查及包装

·现象

新车到店PDI检查时发现,右前大灯内部开裂。

▲

出货检查(抽检)中转仓

▲

(要因分析)

·GSE 生产日期:2008.4.17(HD17K )

·受理委托日期:·要求回复期限:(发生的途径)(效果的确认结果)

1、发生原因

2、流出原因

责任区

No (流出对策)

No

判定1、对GSE 工厂内所有台车进行检查,生产二科

脱焊的不良台车统一维修.

2.要求前工序对台车有专人负责并定期维修检查。

生产二科(发生対策)

1、对各员工进行培训操作手法及检查要点。生产二科轻拿轻放,仔细检查。

2、禁止使用脱焊的台车装产品,对不良台车进行及时。

生产二科

隔离修复(根本原因的改善)

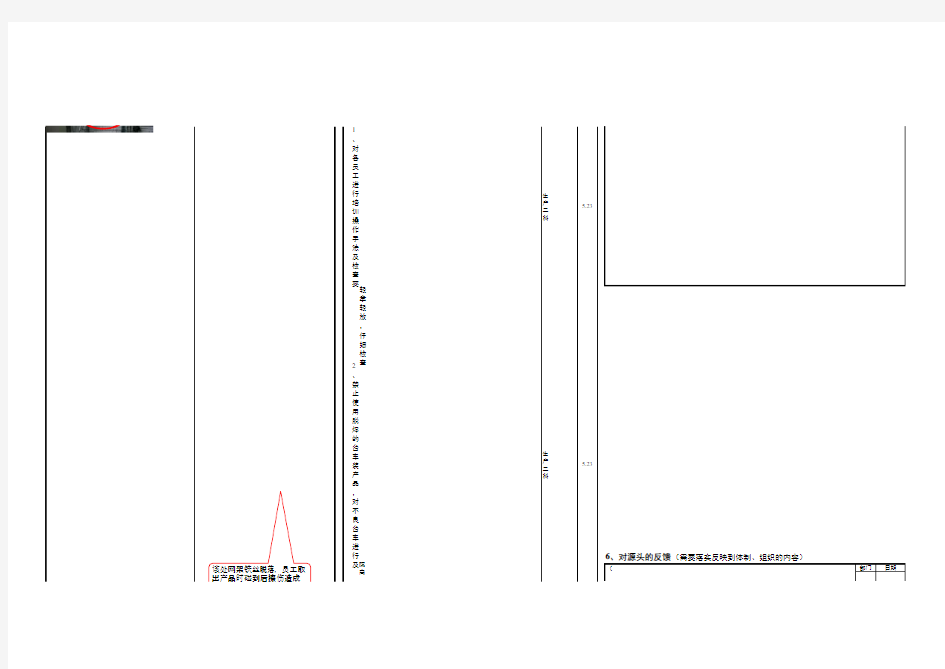

1,对公司内部铁丝网台车进行全面彻底的检查维修,为什么、为什么分析

并找专人负责每周进行检查保养。

2,对员工的操作手法和检查要点再全面的培训教育。3,横向展开到各产品的装配工艺及操作手法上。

(发行品质信息)

部门

日期

5.23

检查不到位造成不良流出

辅杯

5.23

制造条件料

5

发生原因流出原因

2WA R辅杯划伤漏底

4组装员工在装配时未按检查基

准书要求全面检查。管理不足

部分台车由于用的时间久铁丝网脱焊台车没有专人负责保养,物料在运

输过程中碰伤。1PCS 2008.5.29

对策内容

2008.5.13人承 认

确 认

要因

按规定执行各工位人员都有培训

及考核合格

2008/5/13

零件名称

2WA 右前大灯

发生的问题2WA 右前大灯辅杯划伤

零件号日期

作业人员√√√检查基准书

对策名

效果的确认结果

1

对所有台车进行定期检查保5.23配光镜工位及点灯检查工位人员检查不全面而流出。 Step 没有定期对台车保养、隔离不

良台车

台车管理不足

3

2

1判定

作业规定

设备状态

作业方法

培训管理规定作业指导书设备无异常,员工按规定操作作业事实

问题点总结

問題点

对台车保养后没有发现过有产品被台车划伤的

现象

∨

员工在操作时粗心,检查不到位

未按《基准》及《检查

要点》书各项检查项目进行仔细检查

方法

检查方法

检查基准书.检查要点卡

×√按<作业指导书>作业

按规定执行

设备正常,员工都按规定操作

按规定执行压力应在规定的范围内0.5±0.05mpa

压力0.5mpa 符合规定按检查基准书要求进行检查

√

按规定执行

无作业规定一台脱焊的台车上装有辅杯没有对脱焊的台车进行

隔离和维修×不良品发生当日有一台车由于用的时间太久铁丝网脱焊,员工在拉动时造成划伤辅杯。

5.23

设备

台车

1、发生状況(现象·投诉内容·发生件数·处理内容)

2、事实的把握(零件确认结果·要因分析·生产件的品质状况)

3、原因调查(发生的途径、机理·问题的再现试验·为什么、为什么分析结果)

4、适当的对应(对策内容·效果预测·PPA)

5、对策效果的确认(效果实绩)

6、对源头的反馈(需要落实反映到体制、组织的内容)

解决问题的5原则工作表(改进版)

辅杯开裂位置

网架脱落

该处网架铁丝脱落,员工取出产品时碰到后擦伤造成

铁条尖角

产品

点评:

4M 的分析好!但缺少结论.