阀体装配图

第1章

球阀零件的建模过程

1.1填料压盖的绘制:

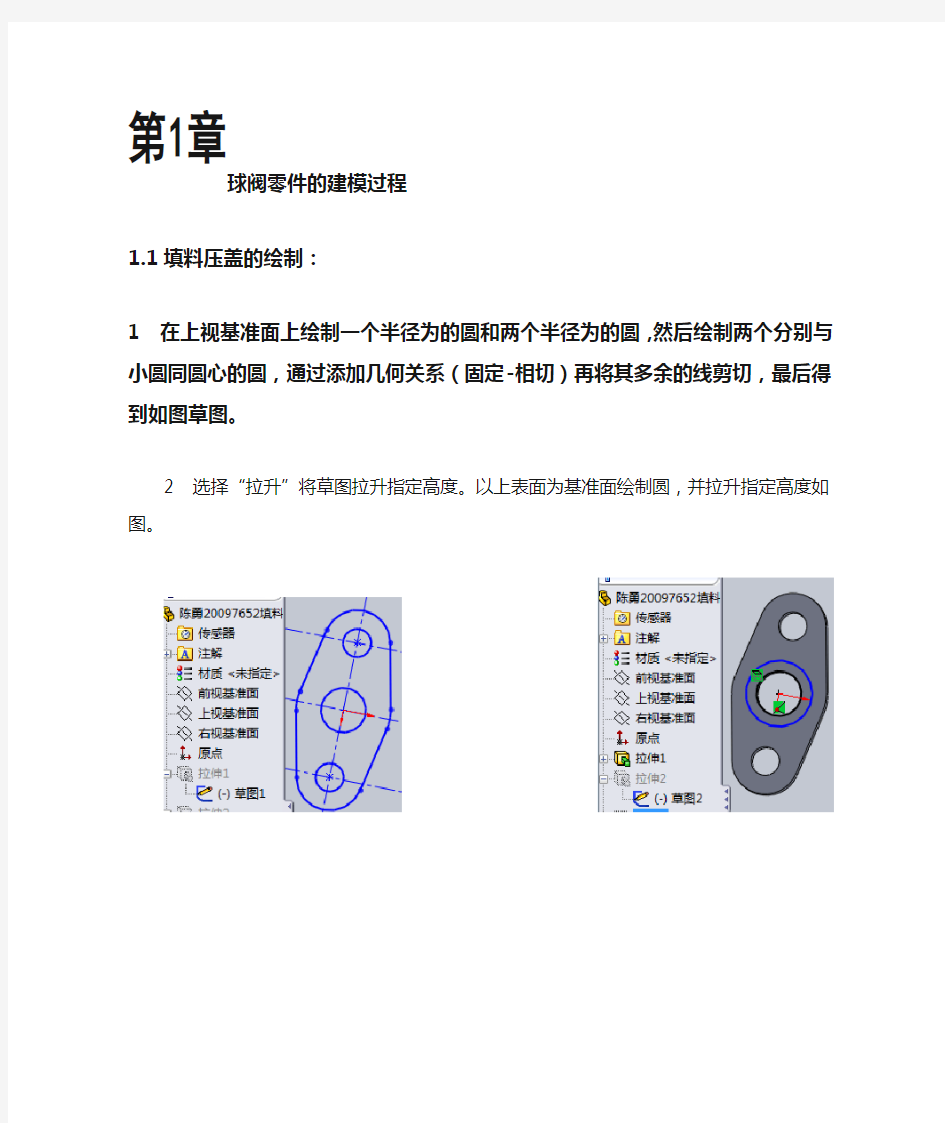

1在上视基准面上绘制一个半径为的圆和两个半径为的圆,然后绘制两个分别与小圆同圆心的圆,通过添加几何关系(固定-相切)再将其多余的线剪切,最后得到如图草图。

2 选择“拉升”将草图拉升指定高度。以上表面为基准面绘制圆,并拉升指定高度如图。

1.2密封圈的绘制:

1 在前视基准面上绘制如图草图,然后画一条辅助中性轴。

2 以该中性轴为旋转轴,选择“旋转”即可。

1.3阀芯的绘制:

1 绘制如图所示半圆,然以后通过“旋转”得到如图所示球。

2 建立基准面1,绘制半圆弧然后拉升得到圆弧槽。

3 在距球上端距离为R处建立基准面,然后在该基准面上绘制一圆,通过拉升切除得到一通孔。

4 选中通孔内表面,通过"抽壳"得到内部空心的圆球。

1.4扳手的绘制:

1 在上视基准面上绘制一圆和正方形,如图所示,然后通过“拉升”工具拉升一定高度。

2 在距中心一定距离处建立基准面1,然后在该面上绘制绘制一个与水平面成30度角的矩形(高为8mm),通过“拉升”工具拉升一定高度(距离中心45mm)。

3 绘制扳手手柄草图并拉升。

4 孔,上下表面小型凹槽绘制略。

1.5阀盖的绘制:

1 在上视基准面上绘制两个半径不同的圆,然后在小圆上画一个小圆,然后按90度圆周整列4个,最后拉升该草图得到阀盖底部。

2 阀盖底部上表面为基准面绘制一小圆,然后拉升一定高度,然后该圆柱面上绘制阀盖顶部草图,最后拉升8mm。

3 最后绘制通孔(步骤略)。

1.6阀体的绘制:

1 同阀盖底部绘制步骤相同,首先绘制草图,然后通过拉升即可的得。

2 在阀体底部上绘制草图,,然后以该表面为基准面建立一个距该面6mm的基准面并在该基准面上绘制一圆,然后通过放样得到过度面。

3 以放样得到的面为基准面分别绘制半径为35.5和30.5mm的圆,然后拉升27mm高。

4 在该圆环表面上绘制如下图草图,然后拉升一定高度。

5 建立基准面3绘制矩形突起草图,然后拉升。

6 在基准面4上绘制与填料压盖相配合的突起并向外拉升,然后绘制螺纹孔。

8 内孔,倒角以及小型凹槽绘制过程略。

1.7阀杆的绘制:

1 首先选择以基准面,在上面绘制一个一直半径的圆,然后拉升。

2 在圆柱面一个端面上绘制草图圆,然后拉升。

3在该圆柱面一端绘制矩形,选择拉升切除(给定长度)。

第2章

球阀的装配过程

装配步骤:

1 首先插入几何体阀杆,然后通过同轴心与阀体配合;插入几何体阀芯,捕捉阀杆和阀芯的临时轴,通过轴线重合配合将阀杆和阀芯配合

上。

2 插入几何体填料压盖,选择填料压盖小圆圆孔和阀体螺纹圆同轴心配合,再选择面面重合配合,就可以将填料压盖和阀体配合好。

3 插入垫片,通过垫片内孔面和阀杆两端面分别重合配合以及垫片面和填料压盖槽端面重合配合。

4 插入几何体阀盖和密封圈2,通过同轴心配合和面重合配合将阀盖和密封圈,阀体和阀盖配合。

5 插入几何体扳手,将扳手正方形孔的两个面分别于阀杆正方体两正方形端面通过重合配合。

6 插入M12的螺栓和螺帽,首先通过移动几何体将螺帽,螺栓移到螺纹孔想接近的上方(便于螺纹配合),然后通过同轴心将螺栓和螺纹孔配合。

7 选择螺帽和螺栓牙型,通过螺纹配合将螺栓和螺帽配合,最后旋转螺帽使之与螺纹孔表面重合,其余三对同上。

8 插入几何体螺杆,其配合方式同螺栓配合相同。

第3章

球阀装配体工程图的生成

步骤:

1 新建工程图,自定义图纸大小,设置纸张的长度和宽度,另存为保存下来。

2 选择插入里面的投影视图,生成三个方向的投影视图。

3 插入装配体后,点击插入,选择相对视图,在装配体图里面

4 插入剖面视图,选择合理剖切方向,生成剖切视图。

5将画完的工程图保存为CAD格式,导入CAD。

6 在CAD图中修改线条粗细,添加符号说明。

第四章爆炸视图

步骤:

1 打开装配图,选择命令“爆炸视图”,然后选择要爆炸的第一个零件,给定方向拖动。

2 按顺序选择零件,用“爆炸视图'命令将其各个零件爆炸,如下图所示。

阀体零件机械制造工艺学课程设计说明书

机电及自动化学院 《机械制造工艺学》课程设计说明书 设计题目:阀体零件工艺方案设计 姓名: 学号:0811112036 班级:机电(1)班 届别:2008 指导教师 2011 年 7月 目录(共12页) 一、零件的分析 (1)

(一)零件的作用……………………………………………………………………………… (1) (二)零件的工艺分析 (1) 二确定生产类型 (1) 三确定毛坯 (1) 四工艺规程设计 (2) (一)选择定位基准: (2) (二)制定工艺路线 (3) (三)选择加工设备和工艺设备 (8) (四)机械加工余量、工序尺寸及公差的确定 (9) (五)确定切削用量及时间定额 (9) 五余量表格 (10) 参考资料:《机械制造工艺设计手册》 《机械制造工艺学》 《机械加工余量手册》

《热加工工艺基础》 《金属工艺学实习教材》 《互换性与测量技术》 《机械制图》 一、零件的分析 (三)零件的作用 阀体,泵体等均属于箱体类零件。其主要作用是用于支承,包容,保护运动零件或其他零件。 本题目的阀体是球阀中的主体零件,它容纳阀芯,密封圈,阀杆,填料压紧套等零件。它的大致形状类似于三通管,左端方形凸缘上有直径为50,公差等级为11级的孔与阀盖配合,右端外螺纹作用连接管道,上部直径18H11孔与阀杆配合,从而起到调节流量的作用。 (四)零件的工艺分析 通过查找手册和热加工工艺基础课本,中碳铸钢ZG230-450具有良好的性能,适用于受力不大,要求韧性的零件制造,例如轴承盖,阀体等,所以零件材料选ZG230. 1:根据零件图分析,为了便于铸造,毛胚只铸造出水平方向的孔,竖直方向的孔用钻床加工,为了铸造效率,选择用金属型铸造。 2:因为水平方向的孔很多,且在同一中心线上,所以在加工时用水平方向的外圆做粗基准进行加工,则能够保证所有的孔同轴。 3:因为竖直方向的孔中心线跟水平方向的孔中心线有垂直度要求,所以应先对水平方向的孔加工,然后再加工竖直方向的孔。利用水平方向的外圆进行粗加工,然后以孔表面做精基准加工外圆;再用加工好的外圆面精加工孔。这样水平方向上才有足够的精度做基准。 4:孔表面粗糙度要求较高,所以都需精加工;与外零件配合的端面粗糙度也要求较高,所以都要精加工。 5螺纹加工为最后加工,这样便于装夹。 二确定生产类型 因为本次设计零件加工为大批量生产,所以初步确定工艺安排为:加工过程划分

铸造工艺实训说明书

铸造实训报告 实训内容:熔模精密铸造 实训地点:材控大学生创新实验室指导老师:王华 姓名:马晓辉 班级:材控093班 学号:0914054131

1. 工艺实训的内容及目的 熔模精密铸造是在古代蜡模铸造的基础上发展起来的,作为文明古国,中国是使用这一技术 较早的国家之一,远在公元前数百年,我国古代劳动人民就创造了这种失蜡铸造技术,用来铸造带有各种精细花纹和文字的钟鼎及器皿等制品,如春秋时的曾侯乙墓尊盘等。 现代熔模铸造方法在工业生产中得到实际应用是在二十世纪四十年代,航空工业的发展推动了熔模铸造的应用,而熔模铸造的不断改进和完善,也为航空工业和其他各行业进一步发展创造了有利的条件。本实训旨在通过工艺品熔模铸造,使学生切实进行铸造产品从零件工艺性分析、模具制作、铸型制备、工艺设计、浇注、清理等生产全过程训练,真正达到提高本专业学生工程实践动手能力的目的。 2 工艺品制作工艺方案的设计与选择 2.1 工艺品选择及工艺性分析 熔模铸造具有铸件尺寸精度及表面光洁度较高,浇注金属类型范围广,生产批量无限制等优点。工艺品可自己选择,在实验教师指导下完成工艺性分析。 2.2 工艺品制作工艺方案的选择 工艺品原型(举例): 图2.1 工艺品原型图 2.3 工艺品制作工艺方案设计 工艺品制作的工艺流程为:将设计好的作品(工艺品原型),以硅胶加硅油按适当比例,用油漆刷均匀分层涂刷在工艺品上,使工艺品平均刷满硅胶。硅胶和硅油必须有适当的比例,才能有良好的韧性与耐用性。如果急欲完成硅胶模,加了过量的硅油或硬化剂,虽可大大地缩短硅胶凝固成型时间,却会造成硅胶延展性不够。在取工艺品蜡模时,极易拉断蜡模,从而无法做出完整精细的作品,所以一定要小心取蜡模;同时,硅胶模易脆化、使用次数不多,所以也要耐心等待硅胶模自然成型后再小心脱模。要确保硅胶模有良好的韧性和延展性的关键是:必须分层次地将调好的硅胶油很平均地刷在粗细不一的工艺品表面。虽作品粗细不一,但均须使硅胶模均匀成型,一层干了之后,再刷第二层、第三层,直至达到均匀涂层的硅胶模,才是一个适于创作的、耐用的好模。工艺品原型我们称之为阳模;而利用硅胶涂布其上成型的,称之为阴模(内部空心)。选择适当分界线,利用美工刀将硅胶模局部划开,将工艺品原型取出来,再将硅胶模分界线对好用硅胶修复,形成空心模。此时将达到适当熔点的蜡,适量地倒入硅胶模中,灌满模型,而后静止等待使蜡自然冷却成型。所

阀门铸造工艺

阀门铸造工艺介绍 1

一、何为铸造:阀门铸造工艺*第一节铸造的概述及特点 将液体金属浇到具有与零件形状相适应的铸型空腔中,待其凝固后,以获 得一定形状尺寸和表面质量的零件的产品,称之为铸造。 二、铸造概述: 铸造具有悠久的历史,约在公元前三千年,人类已铸出多种精美的青铜器。但几千年来是靠手工用粘土、砂等天然材料制造的。铸件的产量很小,随着工 业革命的发展,机械化的增加,铸件需求量的提高,在20 世纪30 年代开始使用气动机器和人工合成造型的粘土砂工艺生产。随着时代的发展,各类造型方 法应运而生。例如:1933 年出现水泥砂型,1967 年出现水泥流态砂型;1944 年出现冷却覆膜树脂砂壳型;1955 年出现热法覆膜树脂砂壳型,1958 年出现呋喃树脂自硬砂型;1947 年出现CO2硬化水玻璃砂型,1968 年出现了有机硬化剂的水玻璃(有机脂水玻璃)工艺等。近年来,用物理手段制造铸型的新方法,如: 磁丸造型,真空密封造型法,失膜造型等。 铸造由于可选用多样成分、性能的铸造合金,加工基本建设投资小,工艺 灵活性大,生产周期短等优点,被广泛用于机械制造、矿山冶金、交通运输、 石化通用设备、农业机械、能源动力、轻工纺织、土建工程、电力电子、航天 航空、国际军工等国民经济各部门,是现代大机械工业的基础。 2

铸造在中国已有漫长的历史,但铸造技术长期处于停滞状态,改革开放以来,我国的铸造技术有了很大的发展,突出的表现在三个方面:造型、造芯的机械化、自动化程度明显提高;自硬性化学型砂取代干型粘土砂和油砂;铸造 工艺技术由凭经验走向科学化,如:计算机模拟设计。这一系列的改革对提高 生产效率,降低劳动强度,改善生产环境,提高铸件内在质量和外观质量,节 约原材料和能源起了重大的作用。 三、铸造特点: 1、铸造的适应性很广,灵活性很大,产品要求及所处各种工况,可制造多 种金属材料的产品,如:铁、碳素钢、低合金钢、铜、铜合金、铝、铝合 金、钛合金等等。与其他成型方式相比,铸造不受零件的重量、尺寸和形 状限制。重量可从几克到几百吨,壁厚由0.3mm 到1m,形状只要在铸造 工艺性范围内,是十分复杂的,还是机械加工困难的,甚至难以制得的零 件,都可通过铸造的方式获得。 2、铸造所用的原材料大多来源广,价格低廉,如废钢、砂等。但由于近期国 内铸造和钢铁业大量兴起,这些原材料价格出现上涨。 3、铸件可通过先进的铸造工艺方法,提高铸件的尺寸精度和表面质量,使零 件做到少切割和无切割。对产品制造达到省工省料的效果,节约总体的制 作成本。 3

读零件图

五、读零件图 零件图是制造和检验零件的依据,是反映零件结构、大小和技术要求的载体。读零件图的目的就是根据零件图想象零件的结构形状,了解零件的制造方法和技术要求。为了读零件图,最好能结合零件在机器或部件中的位置、功能以及与其他零件的装配关系来读图。下图通过球阀中的主要零件来介绍试读零件图的方法和步骤。 球阀是管路系统中的一个开关,从图1-53所示球阀轴测装配图中可以看出,球阀的工作原理是驱动扳手转动阀杆和阀芯,控制球阀启闭。阀杆和阀芯包容在阀体内,阀盖通过四个螺柱与阀体链接。通过以上分析,清楚了解球阀中主要零件的功能以及零件间的装配关系。 图1-53球阀轴测装配图 (一)阀杆(图1-54) 1.结构分析 对照球阀轴测装配图可以看出,阀杆是轴套类杆件,阀杆上部为四棱柱体,与扳手的方孔配合;阀杆下部带球面的凸棒插入阀芯上部的通槽内,以便使用扳手转动阀杆,带动阀芯旋转,控制球阀启闭和流量。 2.表达分析 阀杆零件图用一个基本视图和一个断面图表达,轴套类零件一般在车床上加工,所以阀杆主视图按加工位置将阀杆水平横放。左端的四棱柱体采用移出断面表示。 3.尺寸分析 阀杆以水平轴线作为径向尺寸基准,也是高度和宽度方向的尺寸基准,由此注出径向各 部分尺寸Φ14、Φ11、Φ14c11(095.0205.0--)Φ18c11(095.0205 .0--)。凡尺寸数字后面注写公差代号或偏差值,一般是指零件该部分与其他零件有配合关系。如Φ14c11(095.0205 .0--)和Φ18c11(095.0205.0- -)分别与球阀中的填料压紧套和阀体有配合关系(图1-53),所以表面粗糙度的要求较严,R a 值为 3.2μm 。

铸造工艺设计说明书

目录 一、工艺分析 (1) 1、审阅零件图 (1) 2、零件的技术要求 (1) 3、零件的技术要求 (1) 4、确定毛坯的具体生产方法 (1) 5、审查铸件的结构工艺性 (1) 二、工艺方案的确定 (1) 1、铸造方法的选择 (1) 2、造型、造芯方法的选择 (2) 3、浇注位置的确定 (2) 4、确定毛坯的具体生产方法 (2) 5、砂箱中铸件数目的确定 (2) 三、砂芯设计 (2) 1、水平砂芯设计 (3) 2、凹槽处采用自带型芯 (3) 四、工艺参数的确定 (3) 1. 加工余量 (3) 2.起模斜度 (4) 3. 铸造圆角 (4) 4. 铸造收缩率 (4) 5. 最小铸出孔 (4) 6、机械加工余量的选取 (4) 五、浇注系统设计 (4) 六、冒口及冷铁设计 (5) 七、铸造工艺图和铸件图 (6) 八、小结 (7) 九、参考文献 (8)

一、工艺分析 1、审阅零件图 查看零件图的具体尺寸与图纸绘制是否正确。 零件名称: 套筒座 工艺方法:铸造 零件材料:HT250 零件重量:3.1955kg 毛坯重量:4.3303kg 生产批量: 100件/年,为小批量生产 2、零件的技术要求 零件在铸造方面的技术要求:未铸造圆角半径:R=2~3 mm;时效处理。 3、选材的合理性 套筒座选用的材料是HT250,为灰铸铁。灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。此零件用于支承,只要求能够承受抗压即可,选择材料HT250可以满足要求。 4、确定毛坯的具体生产方法 根据以上信息可知,由于零件属中型零件小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造,采用砂型铸造具有生产周期短,灵活性大、成本低的优点。 5、审查铸件的结构工艺性 铸件轮廓尺寸为162x134x133mm,查表得砂型铸造的最小壁厚为6mm,套筒座的壁厚符合其要求。在套筒座中最小壁厚为6mm,最大铸造壁厚为15mm。 二、工艺方案的确定 1、铸造方法的选择 由于套筒座的年产量为100件,属小批量生产,且零件结构简单,所以确定毛坯的生产方法为砂型铸造,由于铸件的高度为133mm,浇注位置上没有较大的壁厚、材料为HT250不需要冷铁。所以砂型种类为湿型。 2、造型、造芯方法的选择 选择造型方法为手工造型,造芯方法为手工刮板造芯。

机加工工艺铸造工艺

铸造生产的工艺流程 铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图; 向左转|向右转 2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备; 3)造型与制芯; 4)熔化与浇注; 5)落砂清理与铸件检验等主要工序。 成形原理 铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。 向左转|向右转

图1铸造成形过程 铸件一般作为毛坯经切削加工成为零件。但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。 型砂的性能及组成 1、型砂的性能 型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。 2、型砂的组成 型砂由原砂、粘接剂和附加物组成。铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤粉、锯末、纸浆等。型砂结构,如图2所示。 向左转|向右转

图2型砂结构示意图 工艺特点 铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。与其它加工方法相比,铸造工艺具有以下特点: 1)铸件可以不受金属材料、尺寸大小和重量的限制。铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。 2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。 3)铸件的形状和大小可以与零件很接近,既节约金属材料,又省切削加工工时。 4)铸件一般使用的原材料来源广、铸件成本低。 5)铸造工艺灵活,生产率高,既可以手工生产,也可以机械化生产。 铸件的手工造型

阀体零件机械制造工艺学课程设计说明书

阀体零件机械制造工艺学课程设计说 明书

机电及自动化学院 《机械制造工艺学》课程设计说明书 设计题目:阀体零件工艺方案设计 姓名: 学号: 班级:机电(1)班 届别: 指导教师 年 7月 目录(共12页) 一、零件的分析 (1) (一)零件的作用 (1)

(二)零件的工艺分析 (1) 二确定生产类型 (1) 三确定毛坯 (1) 四工艺规程设计 (2) (一)选择定位基准: (2) (二)制定工艺路线 (3) (三)选择加工设备和工艺设备 (8) (四)机械加工余量、工序尺寸及公差的确定 (9) (五)确定切削用量及时间定额 (9) 五余量表格 (10) 参考资料:《机械制造工艺设计手册》 《机械制造工艺学》 《机械加工余量手册》 《热加工工艺基础》 《金属工艺学实习教材》 《互换性与测量技术》

《机械制图》 一、零件的分析 (三)零件的作用 阀体,泵体等均属于箱体类零件。其主要作用是用于支承,包容,保护运动零件或其它零件。 本题目的阀体是球阀中的主体零件,它容纳阀芯,密封圈,阀杆,填料压紧套等零件。它的大致形状类似于三通管,左端方形凸缘上有直径为50,公差等级为11级的孔与阀盖配合,右端外螺纹作用连接管道,上部直径18H11孔与阀杆配合,从而起到调节流量的作用。 (四)零件的工艺分析 经过查找手册和热加工工艺基础课本,中碳铸钢ZG230-450具有良好的性能,适用于受力不大,要求韧性的零件制造,例如轴承盖,阀体等,因此零件材料选ZG230. 1:根据零件图分析,为了便于铸造,毛胚只铸造出水平方向的孔,竖直方向的孔用钻床加工,为了铸造效率,选择用金属型铸造。 2:因为水平方向的孔很多,且在同一中心线上,因此在加工时用水平方向的外圆做粗基准进行加工,则能够保证所有的孔同轴。

铸造工艺大赛-上冠说明书

“永冠杯”第三届中国大学生铸造工艺设计大赛 参赛作品 铸件名称:D—上冠 自编代码:[单击此处键入自编代码] 方案编号:[单击此处键入方案编号]

目录 摘要 (3) 1 零件结构及其技术条件的审查 (3) 1.1铸件结构的工艺性分析 (3) 1.2技术条件的审查 (5) 2 型砂,造型、造芯方法的选择 (5) 2.1型砂 (5) 2.2涂料 (5) 2.3造型方法 (6) 2.4造芯方案 (6) 3 浇注位置的确定 (6) 3.1浇注位置选择示意 (6) 3.2浇注位置方案比较 (7) 4 分型面的确定 (8) 4.1分型面选择方安示意 (8) 4.2分型面选取的方案比较 (9) 5 铸造工艺参数的确定 (10) 5.1铸造收缩率 (10) 5.2机械加工余量 (10) 5.3铸件尺寸公差 (11) 5.4起模斜度的确定 (11) 5.5最小铸出孔和槽的尺寸 (12) 6 砂芯的设计 (12) 6.1芯头的设计 (13) 6.2压环,积砂槽的设计 (14) 7 冒口的设计 (14) 7.1铸件各部分模数的计算 (14) 7.2外冷铁的计算 (16) 7.3冒口尺寸的确定 (17) 7.3.1顶圆柱形明冒口与校核 (17) 7.3.2顶腰圆形明冒口与校核 (19) 1

7.3.3顶环形明冒口与校核 (19) 8 浇注系统的设计 (21) 8.1浇注系统的类型 (21) 8.2确定内浇道在铸件上的位置,数量和金属液引入方向 (21) 8.3包孔直径的选择 (22) 8.4计算浇注时间并核算金属夜上升速度 (22) 8.5浇注系统各组元截面积的计算 (23) 8.6浇口窝的设计 (23) 8.7浇口杯的设计 (24) 9砂箱设计 (24) 9.1砂箱壁的结构形式和尺寸 (24) 9.2砂箱外壁加强肋的布置形式和尺寸 (25) 9.3砂箱箱带的布置形式和尺寸 (26) 9.4砂箱吊运部分的结构和尺寸 (27) 10模底板设计 (29) 11芯盒的设计 (30) 11.1砂芯的修改 (30) 11.2芯骨的设计 (30) 11.3通气孔的设计 (31) 11.4芯盒的设计 (31) 11.5砂芯制作的步骤 (32) 12铸件凝固过程的模拟及分析 (33) 12.1铸件的凝固过程示意图 (34) 12.2铸件凝固完全后缩孔、缩松的分布 (34) 12.3铸件凝固过程的分析 (35) 13工艺调整方案 (36) 14关键环节质量控制 (36) 参考文献 (36) 2

阀体零件的机械加工工艺规程及工艺装备设计

课程设计 题目:设计“阀体”零件的机械加工工艺规程及加工4-M12×1.25-8H9H螺纹孔工艺装备 班级: 姓名: 指导教师: 完成日期:

一、设计题目 设计“阀体”零件的机械加工工艺规程及加工4-M12×1.25-8H9H螺纹孔工艺装备。 二、原始资料 (1) 被加工零件的零件图1张 (2) 生产类型:中批或大批大量生产 三、上交材料 (1) 被加工工件的零件图1张 (2) 毛坯图1张 (3) 机械加工工艺过程综合卡片(参附表1) 1张 (4) 与所设计夹具对应那道工序的工序卡片1张 (4) 夹具装配图1张 (5) 夹具体零件图1张 (6) 课程设计说明书(5000~8000字) 1份 四、指导教师评语 成绩: 指导教师 日期

摘要 分析阀体零件的零件工艺分析,确定其生产类型,然后确定毛坯的种类与制造方法,设计其机械加工工艺规程及工艺装备,并绘制出阀体零件图、毛坯图、夹具装配图和夹具零件图,填写机械加工工艺过程卡片及机械加工工序卡片,编制课程设计说明书。 了解阀体零件的结构以及所要加工的工序,根据其加工特点和生产类型来确定零件的定位方式,设计其夹紧装置。本设计题目是加工四个孔径相同的螺纹孔,因此应根据其加工精度与表面粗糙度选择可行的、合理的夹具。该零件的夹具设计应具有工作可靠、效率高的特点,在操作方面,操作安全、省力、夹紧迅速,并且便于制造与维修。

Abstract The analysis valve chest components components craft analysis, determined its production type, then the determination semifinished materials type and the manufacture method, design its machine-finishing technological process and the craft equipment, and draws up the valve chest detail drawing, the semifinished materials chart, the jig assembly drawing and the jig detail drawing, the filling in machine-finishing technological process card and the machine-finishing working procedure card, the establishment curriculum designs the instruction booklet. Understood the valve chest components the structure as well as must process the working procedure, according to its processing characteristic and the production type determined the components the locate mode, designs its clamp.This design topic processes four aperture same threaded holes, therefore should act according to its processing precision and the surface roughness choice feasible, the reasonable jig.This components jig design should have the work reliably, the efficiency high characteristic, in the operation aspect, the operational safety, reduces effort, the clamp is rapid, and is advantageous for the manufacture and the service.

典型铸铁件铸造工艺设计与实例

典型铸铁件铸造工艺设计与实例 叙述铸造生产中典型铸铁件一一气缸类铸件、圆筒形铸件、环形铸件、球墨铸铁曲轴、盖类铸件、箱体及壳体类铸件、阀体及管件、轮形铸件、锅形铸件及平板类铸件的铸造实践。内容涉及材质选用、铸造工艺过程的主要设计、常见主要铸造缺陷及对策等。 第1章气缸类铸件 1.1低速柴油机气缸体 1.1.1 一般结构及铸造工艺性分析1.1.2 主要技术要求 1.1.3 铸造工艺过程的主要设计1.1.4 常见主要铸造缺陷及对策1.1.5 铸造缺陷的修复 1.2中速柴油机气缸体 1.2.1 一般结构及铸造工艺性分析1.2.2 主要技术要求 1.2.3 铸造工艺过程的主要设计1.3空气压缩机气缸体 1.3.1 主要技术要求 1.3.2 铸造工艺过程的主要设计第2章圆筒形铸件 2.1 气缸套 2.1.1 一般结构及铸造工艺性分析2.1.2 工作条件 2.1.3 主要技术要求 2.1.4 铸造工艺过程的主要设计2.1.5 常见主要铸造缺陷及对策2.1.6 大型气缸套的低压铸造 2.1.7 气缸套的离心铸造 2.2冷却水套 2.2.1 一般结构及铸造工艺性分析2.2.2 主要技术要求 2.2.3 铸造工艺过程的主要设计2.2.4 常见主要铸造缺陷及对策2.3烘缸 2.3.1 结构特点 2.3.2 主要技术要求2.3.3 铸造工艺过程的主要设计 2.4活塞 2.4.1 结构特点 2.4.2 主要技术要求 2.4.3 铸造工艺过程的主要设计 2.4.4 砂衬金属型铸造 第3章环形铸件 3.1活塞环 3.1.1 概述 3.1.2 材质 3.1.3 铸造工艺过程的主要设计 3.2 L形环 3.2.1 L形环的单体铸造 3.2.2 L形环的筒形铸造 第4章球墨铸铁曲轴 4.1 主要结构特点 4.1.1曲臂与轴颈的连接结构 4.1.2 组合式曲轴 4.2主要技术要求 4.2.1 材质 4.2.2 铸造缺陷 4.2.3 质量检验 4.2.4 热处理 4.3铸造工艺过程的主要设计 4.3.1 浇注位置 4.3.2 模样 4.3.3 型砂及造型 4.3.4 浇冒口系统 4.3.5 冷却速度 4.3.6 熔炼、球化处理及浇注 4.4 热处理 4.4.1 退火处理 4.4.2 正火、回火处理 4.4.3 调质(淬火与回火)处理 4.4.4 等温淬火 4.5常见主要铸造缺陷及对策 4.5.1 球化不良及球化衰退 4.5.2 缩孔及缩松 4.5.3 夹渣 4.5.4 石墨漂浮 4.5.5 皮下气孔 4.6大型球墨铸铁曲轴的低压铸造 第5章盖类铸件 5.1柴油机气缸盖 5.1.1 一般结构及铸造工艺性分析 5.1.2 主要技术要求 5.1.3铸造工艺过程的主要设计 5.2空气压缩机气缸盖 5.2.1 一般结构及铸造工艺性分析 5.2.2 主要技术要求 5.2.3 铸造工艺过程的主要设计 5.3其他形式气缸盖 5.3.1 一般结构 5.3.2 主要技术要求 5.3.3铸造工艺过程的主要设计 第6章箱体及壳体类铸件 6.1大型链轮箱体 6.2增压器进气涡壳体 6.3排气阀壳体 6.4球墨铸铁机端壳体 6.5球墨铸铁水泵壳体 6.6球墨铸铁分配器壳体

铸造工艺设计说明书完整

材料成型过程控制 院系:材料科学与工程学院 专业:材料成型与控制工程 姓名: 学号: 指导老师: 日期:2012.9.19至2012.10.15

目录 一、铸造工艺分析 (1) 二、砂芯设计 (3) 三、冒口设计 (5) 四、浇注系统的设计及计算 (7) 五、沙箱铸件数量的确定 (10) 六、参考数目、资料 (11)

图1所示的事U型座,主要用于拆卸主轴上的皮带轮。 材料为ZG25(主要元素含量:W C%=0.22~0.32%,W Mn%=0.5~0.8%,W Si%=0.2~0.45%)。技术要求:①未标示的铸造圆角半径R=3~5。②未标铸造倾斜度按工厂规格H59~21。③铸件应仔细地清理去掉毛刺及不平处。 图1

此铸件是铸钢件,铸件最大三维尺寸270x110x220 mm,为中小型铸件,铸件结构简单,仅有两个加工面,其他非加工面表面光洁度要求不高,采用温型普通机器造型,砂芯外形简单,采用热芯盒射芯机制芯。 2.确定浇注位置和分型面 方案1:将铸件放置于下箱,分型面选取如图2所示,采用顶注式浇注,此方案浇注系统简单,不用翻箱操作;但是浇注时金属液对型腔冲刷力大,难以下芯,不便设置冒口进行补缩。容易产生夹砂、结疤类缺陷,补缩困难会形成缩孔、缩松结晶等缺陷。 方案2:将铸件放于上箱,分型面选取如图3所示,采用底注式浇注,此方案浇注系统相对复杂,下芯方便,可以将冒口设计在顶部,补缩效果好。 综合以上两种方案考虑,选择方案2较为合理。 上 下 上 下 图2 图3

原料供应,芯砂的流动性好,硬化速度快,硬化温度范围较宽,热态砂芯强度和常温机械强度都很好,浇注后型芯的退让性能好,故选择呋喃树脂热芯盒射芯法造芯, 2.确定砂芯的芯头个数、形状、尺寸、间隙和谐度 根据砂芯及型腔形状,确定芯头个数为1,芯头为自硬型,由表1—31查得:间隙S=1.0mm,芯头高度为36mm,芯头斜度由表1—33查得α=7°,a=5mm。

阀体机械加工工艺设计说明书范本(doc 19页)

阀体机械加工工艺设计说明书范本(doc 19页)

摘要 本设计说明书共分两部分,内容包括工艺规程设计,其中包括零件的分析,分析毛坯余量,工艺规程设计以及一些常用的公式和表格等;另一部分是工艺装备设计,包括夹具设计,专用刀具设计,专用量具设计等。 本论文理论观点清晰,设计特点突出,内容详尽,简单易懂。论文的每一部分都是经过我的详细分析论证和计算,每一种设计都是有据可依的。此论文是在催老师的指导下,又经过我的查阅资料,分析计算,编排汇总而来。 此论文能够体现出我的独特设计风格,也能表现出我设计此套方案的价值观。这也说明了我所学知识,说明我能够将自己的知识更好更充分的运用与实际的工作实践中。经过了4年的大学学习,我们是否有所收获很大程度上都体现在了此次设计中,在我们即将走出校门的时候,我将充分发挥自己的才能,运用自己的知识为培育我的老师,栽培我的学校留下自己的设计作品。 目录 绪论――――――――――――――――――――――――(2) 1、工艺规程设计――――――――――――――――――――(3) 1.1零件分析―――――――――――――――――――――(3) 1.1.1零件的作用―――――――――――――――――――――――― (3) 1.1.2零件的工艺分析――――――――――――――――――――――(3)1.2确定毛坯――――――――――――――――――――――(3)1.3工艺规程设计――――――――――――――――――――(5) 1.3.1定位基准的选择―――――――――――――――――――――――(5) 1.3.2制定工艺路线――――――――――――――――――――――――(6)1.3.3选择加工设备及刀、夹、量具―――――――――――――――――(8)1.3.4确定加工余量和主要表面的工序尺寸――――――――――――――(8) 1.3.5加工工序设计――――――――――――――――――――――――(9)1.3.5.1工序1粗铣底面和工序2精铣底面―――――――――――――(9)1.3.5.2时间定额计算――――――――――――――――――――――(9)2、工艺装备设计―――――――――――――――――――(10)

阀体铸造工艺设计说明书

拨叉铸造工艺设计说明书 一、工艺分析 1、审阅零件图 查看零件图的具体尺寸与图纸绘制是否正确。 零件名称: 阀体 工艺方法:铸造 零件材料:HT250 零件重量:1.3421kg 毛坯重量:2.05 kg 生产批量: 100件/年,为小批量生产 2、零件的技术要求 技术要求:1、铸造圆角半径不得超过1mm;2、铸件应进行时效处理;3、铸件应进行清理,保证表面平整;4、零件加工完后所有棱边应去除毛刺;5、不加工表面先涂以防锈漆,再涂以绿色油漆。 3、选材的合理性 阀体选用的材料是HT250,为灰铸铁。灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。此零件用于支承,只要求能够承受抗压即可,又是中等静载,选择材料HT250可以满足要求。 4、确定毛坯的具体生产方法 根据以上信息可知,由于零件属小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造。 5、审查铸件的结构工艺性 铸件轮廓尺寸为94.5*82*67,查表得砂型铸造的最小壁厚为4mm。铸件质量为2.05kg为HT250,查表得砂型铸造铸件的临界壁厚为12mm。壁厚越大,圆角尺寸也应增大。 二、工艺方案的确定

点击软件中铸造工艺设计→铸造工艺方案的确定→点击最右边的下拉菜单可查询如下内容。 1、铸造方法的选择 由于拨叉的年产量为100件,属小批量生产,且零件结构简单,所以毛坯的生产方法选择砂型铸造,砂型种类选择湿型。 2、造型、造芯方法的选择 选择造型方法为手工造型,造芯方法为手工刮板造芯。 3、浇注位置的确定 阀体是小型零件,且结构简单,确定浇注位置为中间浇注,此位置便于充型、起模和下芯。 4、分型面的确定 阀体表面结构简单,确定分型面为过孔的中心平面,以便于起模、下芯和检验。 5、砂箱中铸件数目的确定 选择"铸件质量"小于5 kg,点击查询,对应的"砂箱尺寸"为"≤400mm","最小吃砂量"分别为"a=20mm,b=30mm,c=40mm,d或e=30mm,f=30mm,g=20mm"。铸件本身的尺寸为94.5*82*67mm,因此在"400mm"的砂箱中只能放置二个铸件(如图所示)(注:砂箱尺寸=(A+B)/2, A、B分别为砂箱内框长宽及宽度)。 三、砂芯设计 砂芯的功用是形成铸件的内腔、孔和铸件外形不能出砂的部位。此阀体有垂直分布的两个孔,所以设计两个型芯铸出这两个孔。分别为水平型芯和垂直型芯。

阀体铸造工艺设计说明书

阀体铸造工艺设计说明书 一、工艺分析 1、审阅零件图 查看零件图的具体尺寸与图纸绘制是否正确。 零件名称: 阀体A1 工艺方法:铸造 零件材料:HT250 零件重量:0.7700kg 毛坯重量:0.9200kg 生产批量: 100件/年,为小批量生产 2、零件的技术要求 铸造圆角半径不得超过1mm;零件在铸造方面的技术要求:铸造圆角半径不得超过1mm;铸件应进行时效处理;铸件应进行清理,保证表面平整;零件加工完后所有棱边应去除毛刺;不加工表面先涂以防锈漆,再涂以绿色油漆。 3、选材的合理性 阀体选用的材料是HT250,为灰铸铁。灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。此零件用于支承,只要求能够承受抗压即可,又是中等静载,选择材料HT250可以满足要求。 4、确定毛坯的具体生产方法 根据以上信息可知,由于零件属小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造。 5、审查铸件的结构工艺性 铸件轮廓尺寸为98*75*72,查表得砂型铸造的最小壁厚为6mm,阀体的壁厚符合其要求。铸件质量为0.7700kg,材料为HT250,查表得砂型铸造铸件的临界壁厚为18mm。壁厚越大,圆角尺寸也相应增大。

二、工艺方案的确定 1、铸造方法的选择 由于扁叉的年产量为100件,属小批量生产,且零件结构简单,所以确定毛坯的生产方法为砂型铸造,砂型种类为湿型。 2、造型、造芯方法的选择 选择造型方法为手工造型,造芯方法为手工刮板造芯。 3、浇注位置的确定 根据计算机辅助铸造工艺设计中关于浇注位置的确定原则(浇注位置应选在铸件最大截面处,应使合箱位置、浇注位置和位置相一政),所以确定浇注位置为铸件中间对称的最大截面--此截面为最大截面、上下对称、且便于充型和起模。 4、分型面的确定 根据计算机辅助铸造工艺设计中关于分型面的确定原则(分型面应选在铸件最大截面处;分型面应尽量选用平面),所以确定分型面为铸件中间对称的最大截面--以便于起模、下芯和检验;分模面与分型面一致。 5、砂箱中铸件数目的确定 扁叉的重量为0.7700 kg,"铸件质量"选择≤5kg,对应的"砂箱尺寸"为"≤ 400mm","最小吃砂量"分别为"a=20mm,b=30mm,c=40mm,d或e=30mm,f=30mm,g=20mm"。铸件本身的尺寸为100*80*75,因此在"400mm"的砂箱中只能放置二个铸件(如图所示)(注:砂箱尺寸=(A+B)/2, A、B分别为砂箱内框长宽及宽度)。

阀体铸造工艺说明书

阀体铸造工艺说明书 一:工艺分析 1、审阅零件图工艺方法:铸造零件材料:HT250 零件名称:阀体零件重量:1.345kg 铸件毛重约为1.7485kg生产数量是10000件,属于大批量生产 2、零件的技术要求 零件在铸造方面的技术要求:铸造圆角半径不得超过1mm;铸件应进行时效处理;铸件应进行清理,保证表面平整;零件加工完后所有棱边应去除毛刺;不加工表面先涂以防锈漆,再涂以绿色油漆。 3、选材的合理性 阀体选用的材料是HT250,为灰铸铁。灰铸铁的壁厚不应过厚。铸件形状不应太复杂。灰铸铁具有两行的减震性和润滑性,可以满足阀体的防震和耐磨性能。 4、审阅铸件的结构工艺性 铸件轮廓尺寸为81×103.5×66mm3,查表得砂型铸造的最小壁厚为 3~4mm,铸件质量为1.345kg,材料为灰铸铁,查表得砂型铸造时铸件的临界壁厚为12~15mm,壁厚越大,圆角尺寸也相应增大。对于小型铸铁件,铸件圆角半径可取相邻壁厚度平均值的1/3~1/5。 二:工艺方案设计 1、造型、造芯方法和铸型种类造型方法:手工砂箱造型造芯方法:手工刮板造芯 2、浇注位置的确定 根据机械制造课程辅助工艺设计中关于浇注位置的确定原则; (1)应将铸件的 重要加工面或主要受力使用面等要求较高的部位放在下面。 (2)薄壁铸件应将薄而大的平面放在下面或侧面、倾斜。 将铸件水平放置,使两个加工面在侧壁位置,并且有利于型芯的固定、排气和检验。确定浇注位置在中部。 3、分型面的确定 选中间最大截面为分型面,以便于起模、下芯和检验,分模面与分型面一致。确定分型面在铸件中间偏下。 4、砂箱中铸件数目的确定 阀体的重量为1.345kg,“铸件重量”选择<5kg,对应的“砂箱尺寸”为<400,最小吃砂量分别查询得到a=20mm,b=30mm,c=40mm,d或

阀体加工工艺规程及其钻孔的夹具

摘要 本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。 阀体加工工艺规程及其钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。 关键词:工艺、工序、切削用量、夹紧、定位、误差。

Abstract This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge. Body process planning and drilling fixture was designed to include part machining process design, process design, and dedicated fixture design of three parts. In process design, analysis of the part must first understand the parts of the process re-engineering the structure of a blank, and select a good part of the processing of the base to design parts process route; followed by the various working steps on the part of the procedures for the size of the calculation, the key is to determine the various stages of work out of process equipment and cutting consumption; then dedicated fixture design, selection of design out of all the component parts fixture, such as the positioning components, clamping components, guiding elements, the specific folder connection with the machine parts and other components; calculate the positioning fixture positioning error generated, analysis fixture structure is reasonable and deficiencies, and attention to improving the design in the future. Keywords: The craft, the working procedure, the cutting specifications, clamp, the localization, the error 第1章绪论 1.1课题背景

阀体工艺工装设计说明书

镇江高专ZHENJIANG COLLEGE 毕业设计说明书 阀体工艺工装设计 Body Process Equipment Design 系名:机械系 专业班级:机制D07 学生姓名:胡钰光 学号:070103216 指导教师姓名:徐德爱 指导教师职称:副教授 2010年4月28日

目录 摘要、关键词 (2) 引言 (3) 第一章零件的分析 (4) 1.1 零件的作用 (4) 1.2 零件的工艺分析 (4) 第二章确定毛坯,画毛坯图 (5) 第三章工艺规程设计 (6) 3.1 定位基准的选择 (6) 3.2 加工工艺路线 (7) 3.3 选择加工设备及刀、夹、量具 (7) 3.4加工工序设计 (9) 3.5 时间定额计算 (14) 第四章夹具设计 (14) 4.1 第40道工序的夹具设计 (14) 4.2第70道工序的夹具设计 (15) 结论 (16) 致谢 (17) 参考文献 (18) 阀体工艺工装设计

班级:机制D07 学生姓名:胡钰光 指导老师:徐德爱职称:副教授 摘要:现代机械加工行业发生着深刻的结构性变化,工艺工装的设计与改良已成为相关企业生存和发展的必要条件。动力装置行业作为一个传统而富有活力的行业,近十几年取得了突飞猛进的发展。在新经济时代,这一行业呈现了新的发展趋势,由此对其动力装置的质量、性能产生了新的变化。支座作为动力装置的主要零件,工艺工装的设计与改良直接影响着其质量与性能。本文首先介绍了阀体的作用和工艺分析,其次确定毛坯尺寸,然后进行了工艺规程设计,最后对第80道工序和第100道工序进行了夹具设计。 关键词:零件分析工艺规程设计加工工序设计夹具设计 Abstract: The modern machine-finishing profession is having the profound constitutive change, the craft work clothes' design and the improvement has become the related enterprise survival and the development essential condition. The power unit profession takes a tradition, but the rich vigor's profession, in the recent several years has made the progress which progresses by leaps and bounds. In the new economical time, this profession has presented the recent trend of development, from this to its power unit's quality, the performance has had the new change. Support as power unit major parts, craft work clothes' design and improvement immediate influence its quality and performance. this article first introduced support's function and the process study, next the definite blank dimension, then has carried on the technological process design, finally has carried on the jig design to the 80th working procedure and the 100th working procedure. key words:Components analysis T echnological process design Working process design Jig design 引言