汽车设计-悬架

附件2

内蒙古工业大学课程设计(论文)任务书

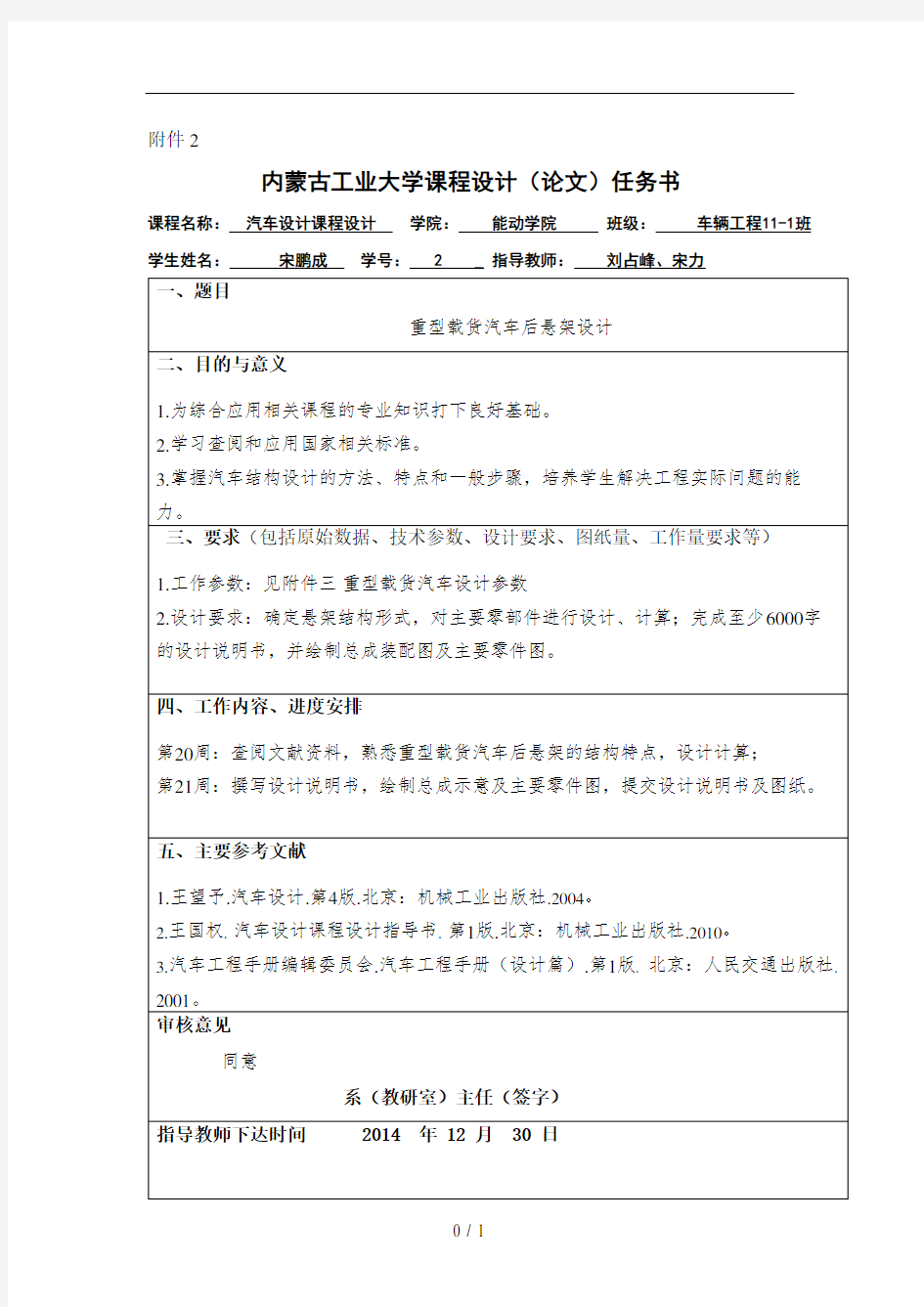

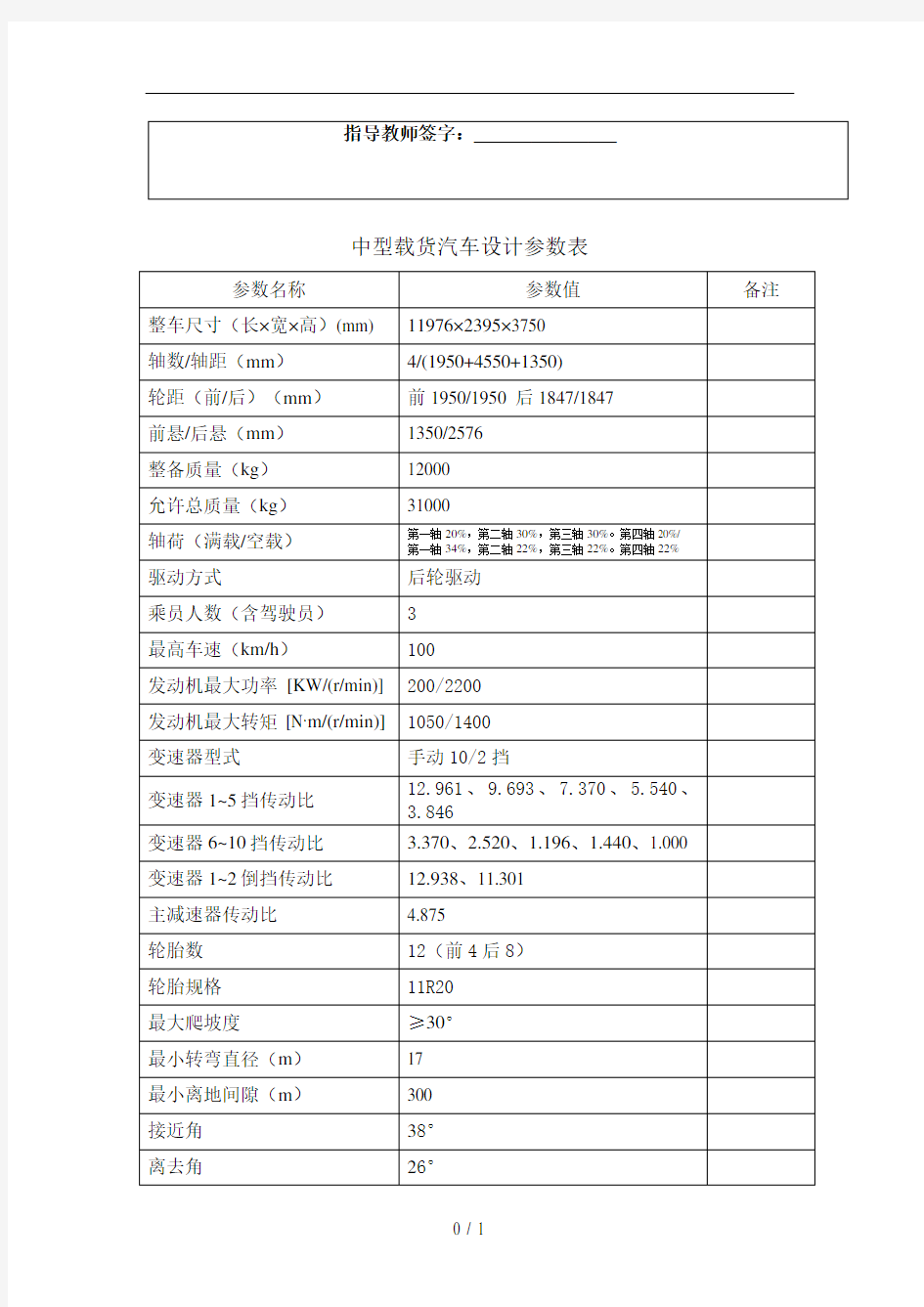

课程名称:汽车设计课程设计学院:能动学院班级:车辆工程11-1班学生姓名:宋鹏成学号: 2 _ 指导教师:刘占峰、宋力

中型载货汽车设计参数表

纵向通过半径(m) 3.5

·

(

二〇 15 年 1 月

本科课程设计说明书

学校代码: 10128

学号: 2

题目:重型载货汽车后悬架设计

学生姓名:宋鹏成

学院:能源与动力工程学院

系别:交通运输系

专业:车辆工程

班级:车辆11-1

指导教师:刘占峰宋力老师

目录

第一章悬架参数的确定 (1)

设计的主要数据?? 1.1设计的主要数据 (1)

1.2悬架主要参数的确定 (2)

第二章弹性元件参数确定 (3)

2.1钢板弹簧的布置方式 (4)

2.2钢板弹簧主要参数的确定 (5)

2.4钢板总成的弧高及半径 (9)

2.5钢板主片的强度计算 (11)

2.6弹簧销的强度计算 (12)

第七章减震器 (13)

参考文献 (14)

致谢 (15)

第一章 悬架参数的确定

1.1设计的主要数据

总质量:31000kg 整备量:12000kg

空车时: 后轴负荷:5280kg 满载时: 后轴负荷:15500kg

尺 寸: 总 长:11976 总 宽:2395

轴 距:5225 前 轮 距 :1950/1950 后 轮 距:1847/1847 满载重心高度:1180

1.2悬架主要参数的确定

1.2.1 悬架的静挠度

c f

悬架的静扰度 是指汽车满载静止时悬架上的载荷f c 与此时悬架刚度 c 之

比,即

c F f w c /=

货车的悬架与其簧上质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。因汽车的质量分配系数近似等于1,因此货车车轴上方车身两点的振动不存在联系。货车的车身的固有频率n,可用下式来表示: n=

π2//m c

式中,c 为悬架的刚度(N/m ),m 为悬架的簧上质量(kg ) 又静挠度可表示为:

c mg f c /=

g :重力加速度(10N/kg ),代入上式得到: n=5/

c f

n: hz

c f : cm

分析上式可知:悬架的静挠度直接影响车身的振动频率,因此欲保证汽车有良好的行驶平顺性,就必须正确选择悬架的静挠度。

又因为不同的汽车对平顺性的要求不相同,货车的后悬架要求在 1.70~2.17hz 之间,因为货车主要以载货为主,所以选取频率为:1.9hz.。

1.2.2 悬架的静挠度

d f

悬架的动挠度是指从满载静平衡位置开始悬架压缩到结构容许的最大变形时,车轮中心相对车架的垂直位移。通常货车的动挠度的选择范围在6~9cm.。本设计选择:

cm f d 0.8=

1.2.3 悬架的弹性特性

悬架的弹性特性有线性弹性特性和非线性弹性特性两种。由于货车在空载

和满载时簧上质量变化大,为了减少振动频率和车身高度的变化,因此选用刚度可变的非线性悬架。

W F =

N g G 70750102

8

60708001550022=??---=---轮重簧重后桥重

单个钢板弹簧空载载时簧上质量:

N g G F 19650102

8

60708005280220=??---=---=

轮重簧重后桥重

n=1.9hz , m=7075kg,代入公式: n=π2//m c

可得

C=10083N/cm

c f =

C F w =10083

70750

=7.02cm

第二章 弹性元件的设计

2.1 钢板弹簧的布置方案选择

布置形式为对称纵置式钢板弹簧。

2.2 钢板弹簧主要参数的确定

已知满载静止时负荷2G =15500kg 。簧下部分荷重kg G Z 13502=,由此可计算出单个钢板弹簧的载荷:

N g G G F Z W 70750102

1350

15500222=?-=-=

。 由前面选定的参数知:

cm f d 0.8=

2.2.1满载弧高

满载弧高a f 是指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端连线间的高度差。常取a f =10~20mm.在此取:

mm f a 15=

2.2.2钢板弹簧长度L 的确定

(1) 选择原则:

钢板弹簧长度是弹簧伸直后两卷耳中心之间的距离。轿车L=(0.40~0.55)轴距;货车前悬架:L=(0.26~0.35)轴距,后悬架:L=(0.35~0.45)轴距。

(2) 钢板弹簧长度的初步选定:

根据经验L = 0.35?轴距,并结合国内外货车资料,初步选定主簧主片的长度为m L =1850mm ,

2.2.3钢板弹簧断面尺寸的确定

(1) 钢板弹簧断面宽度

b 的确定:

有关钢板弹簧的刚度,强度可按等截面的简支梁计算,引入挠度增大系数

δ加以修正。因此,可根据修正后的简支梁公式计算钢板弹簧所需的总惯性距0J 。对于对称式钢板弹簧

[]

E c kS L J 48/)(30δ-= 式中: S ——U 形螺栓中心距(mm )

k ——U 形螺栓夹紧(刚性夹紧,k 取0.5); c ——钢板弹簧垂直刚度(N/mm ),c=c W f F /; δ——为挠度增大系数。 挠度增大系数δ的确定:

先确定与主片等长的重叠片数1n ,再估计一个总片数0n ,求得01/n n =η,然后δ=1.5/[])5.01(04.1η+,初定δ。 对于主簧:

L=1850mm k=0.5 S=200mm

1n =2

0n =18

18

2=

η δ=1.5/[])5.01(04.1η+=1.5/?????

?

?+?)1825.01(04.1=1.37

E=2.1510?N/4mm

将上述数据代入以上公式得

0J =734×103

4mm

计算弹簧总截面系数0W :

0W [][]W W kS L F σ4/)(-≥

式中[]w σ为许用弯曲应力。[]w σ的选取:后主簧为450~550N/2mm ,后副簧为220~250 N/2mm 。

w F =m F =70750N L=1850mm

k=0.5 S=200mm

[]w σ=500 N/2mm .

将上面数据代入公式,得:

0W =61.9×103

3mm

再计算主簧平均厚度:

[]cm

w p Ef kS L W J h 6)(/2200σδ-=

==20mm 有了p h 以后,再选钢板弹簧的片宽b 。推荐片宽和片厚的比值在6~10范围内选取。

b = 150mm

(2)钢板弹簧片厚h 的选取:

本设计主簧和副簧均采用等厚片,片厚为20mm 。

通过查手册可得钢板截面尺寸b 和h 符合国产型材规格尺寸。 (3)钢板断截面形状的选择: 本设计选取矩形截面。 (4) 钢板弹簧片数的选择:

片数n 少些有利于制造和装配,并可以降低片与片之间的干摩擦,改善汽车的行驶平顺性。但片数少了将使钢板弹簧与等强度梁的差别增大,材料的利用率变坏。多片钢板弹簧一般片数在6~14片之间选取,重型货车可达20片。用变截面少片弹簧时,片数在1~4选取。

根据货车的载荷并结合国内外资料初步选取本货车主簧的片数为18片,

2.2.4 钢板弹簧各片长度的确定

先将各片的厚度i h 的立方值3

i h 按同一比例尺沿纵坐标绘制在图上,再沿横坐标量出主片长度的一半L/2和U 型螺栓中心距的一半s/2,得到A,B 两点,连接A ,B 两点就得到三角形的钢板弹簧展开图。AB 线与各片上侧边的交点即为各片的长度。如果存在与主片等长的重叠片,就从B 点到最后一个重叠片的

上侧边断点连一直线,此直线与各片上侧边的交点即为各片长度。各片实,际长度尺寸需经圆整后确定。由图1确定主簧各片长度:

图1 确定主簧各片长度图

主簧各片钢板的长度如表1:

表1 主簧各片钢板的长度

1 2 3 4 5 6 7 8 9 长度(mm ) 185 55.8 1558.7 1461.6 1364.5 1267.4 1170.3

序号 10 11 12 13 14 15 16 17 18 长度(mm )

1073.2

976.1

879 781.9

684.8

587.7

490.6

393.5

296.4

2.2.5 钢板弹簧刚度的验算

在此之前,有关挠度增大系数δ,总惯性矩0J ,片长和叶片端部的形状都不够准确,所以有必要验算刚度。用共同曲率法计算刚度,刚度的验算公式为:

C=??

????-∑=++n i K K k Y Y a E 113

1)(/6α

其中,)(111++-=k k l l a ;∑==k

i i K J Y 1

/1 ;∑+=+=1

1

1/1k i i K J Y 。

式中,α为经验修正系数,取0.90~0.94,E 为材料弹性模量;,1l 1+k l 为主片和第(k+1)片的一般长度。

公式中主片的一半1l ,如果用中心螺栓到卷耳中心间的距离代入,求的刚度值为钢板弹簧总成自由刚度j c ;如果用有效长度,即)5.0(1'

1kS l l -=代入上式,求得的刚度值为钢板弹簧总成的夹紧刚度z c 。 (1)主簧刚度的验算:

由公式∑==i i K J Y 1

/1(mm -4

),得:

Y 1=6.8×10

-5

Y 2=4.15×10-5 Y 3=2.1×10-5 Y 4=1.575×10

-5

Y 5=1.26×10-5

Y 6=1.05×10-5

Y 7=0.9×10-5

Y 10=0.63×10-5

Y 11=0.573 ×10

-5

Y 12=0.545×10

-5

Y 13=0.485 ×10

-5

Y 14=0.45×10-5

将上述数据代入公式,得总成自由刚度jm C : jm C =10182/cm

将上述数据代入公式有效长度,即ks l l 5.01'1-=,代入到公式所求得的是钢板弹簧总成的夹紧刚度zm C

zm C =10253N/cm

与设计值m c =10083N/cm 相差不大,基本满足主簧刚度要求。

2.3 钢板弹簧总成在自由状态下的弧高及曲率半径计算

2.3.1钢板弹簧总成在自由状态下的弧高0H

钢板弹簧总成在自由状态下的弧高0H ,用下式计算:

)(0f f f H a c ?++= 式中,c f 为静挠度;a f 为满载弧高;f ?为钢板弹簧总成用U 型螺栓夹紧后引起的弧高变化,2

2)

)(3(L

f f S L S f c a +-=?;S 为U 型螺栓的中心距。L 为钢板弹簧主片长度。

下面分别计算主簧和副簧总成在自由状态下的弧高0H : 主簧:

由:mm f 2.70c = mm f a 15= 2

2))(3(L

f f S L S f cm a +-=

?=()()()mm 3.1318502/152.70200185032002

=?+-?? 则)(0f f f H a cm ?++==70.5+15+13.3=98.9mm (2)钢板弹簧总成在自由状态下的曲率半径的确定:

主簧总成在自由状态下的曲率半径:02

08/H L R ==9

.98818502

?=4326mm.

2.3.2钢板弹簧各片自由状态下曲率半径的确定

矩形断面钢板弹簧装配前各片曲率半径由下式确定

[]i i i Eh R R R /)2(1/000σ+=

式中,i R 为第i 片弹簧自由状态下的曲率半径(mm ),为钢板弹簧总成0R 在自由状态下的曲率半径(mm )为各片钢板弹簧预应力i 0σ(N/2mm );E 为材料的弹性模量N/2mm ,取E 为5101.2? N/2mm ;为第i h i 片的弹簧厚度(

mm

)

。

在

已

知

的条件下,可以用式和各片弹簧的预应力i R 00σ[]i i i Eh R R R /)2(1/000σ+=计算

出各片钢板弹簧自由状态下的曲率半径R i 。

对于片厚相同的钢板弹簧,各片弹簧的预应力值应不宜选取过大;推荐主片在根部的工作应力与预应力叠和后的合成应力应在300~350N/2mm 内选取。1~4片长片叠加负的预应力,短片叠加正的预应力。预应力从长片由负值逐渐递增为正值。

在确定各片预应力时,理论上应满足各片弹簧在根部处的预应力所造成的弯矩之代数和等于零,即i M :

01=∑=n

i i M

或 01

0=∑=i n

i i W σ

下面分别计算主簧和副簧的各片在自由状态下曲率半径的确定: 主簧:

mm R 24590= E=5101.2? N/2mm i h =12mm

然后用上述公式计算主簧各片在自由状态下曲率半径,结果见表4:

表4 主簧各片在自由状态下曲率半径

2.3.3主簧总成和副簧总成各片在自由状态下弧高的计算

如果第i 片的片长为i L ,则第i 片弹簧的弧高为: i i i R L H 8/2

= 主簧:

将各片长度和曲率半径代入上式,得主簧总成各片在自由状态下弧高如表7: 表7 主簧总成各片在自由状态下弧高

2.3.4 钢板弹簧总成弧高的核算

根据最小势能原理,钢板弹簧总成的稳定平衡状态是各片势能总和最小状态,由此可求得等厚叶片弹簧的为:0R

1/0R =∑∑==n

i i i n

i i L R L 1

1

/)/(

式中,为钢板弹簧i L 第i 片长度。

钢板弹簧的总成弧高为 H 028/R L ≈

上式计算的结果应与)(0f f f H a c ?++=计算的设计结果相近。如果相差太多,可重新选择各片预应力再行核算。 先对主簧的总成弧高核算

将主簧各片的长度和曲率半径代入上述公式可得: mm R 43260=

然后再代入H 02

8/R L ≈=

mm 89.984326

818502

=?。 原设计值为H 0=98.9mm ,相差不大,符合要求。

2.3.5钢板弹簧强度验算

当货车牵引驱动时,货车的后钢板弹簧承受的载荷最大,在它的前半段出现的最大应力max σ用下式计算

max σ=[]

[]02112'22)(/)(w l l c l l m G ++?+1'

22/bh m G ?

式中,2G 为作用在后轮上的垂直静载荷,'

2m 为制动时后轴负荷转移系数;轿车:'

2m =1.25~1.30;货车:'

2m =1.1~1.2;?为道路附着系数;b 为钢板弹簧片宽;1h 为钢板弹簧主片厚度。许用应力[]σ取为1000N/mm 2。

对于具有副簧的悬架,验算强度时应按主、副簧所受的实际载荷计算,

主、副簧的参数应取验算后的实际值,刚度应取夹紧刚度。

满载静止时有:

f C f C F G zm za k ++=2

cm C F G f k 28.310083

4

.37285707502=-=-=

N f C F F zm k 5509728.354254.37285=?+=+=主 N f C F za 1562528.34764=?==副

由上式验算主簧强度:

]

[8592

141208

.015.170750)

6

1412014(18508108.092515.13604092592578502)(2'220212'2221max σ??σ<=????+???????+??=

+

++=MPa bh m G W l l c l m G l Gl pm

其中牵引驱动时,主簧载荷为 G=N m F G 6339315.1)1562570750()('

22=?-=-副

'

2m =1.15 ?=0.8

主簧强度在许用应力范围内,符合强度要求。 验算汽车在不平路面上钢板弹簧的强度。

不平路面上时,应按钢板弹簧的极限变形即动挠度f d 计算载荷。 主簧的极限载荷按下式计算:

N f C F F d zm mj 984798542555079=?+=+=主

MPa MPa W l l l l F mj m 1000][830)

6

14

12014(185092592598479)(2

2121=<=?????=

+=

σσ

不平路面上主簧符合强度要求。

2.4钢板弹簧主片的强度的核算

钢板弹簧主片应力σ是由弯曲应力和拉(压)应力合成,即:

1

2

11)(3bh F bh h D F s

s +

+=

σ 其中 ?'

22m G F s = 为沿弹簧纵向作用力在主片中心线上的力;pm h h 21= 卷耳

厚度;D 为卷耳内径;b 为钢板弹簧宽度。许用应力[σ]取为350MPa 。代入上式得:

()()][4.2021421208.015.170750142120142608.015.17075032

σσ<=????+???+????=MPa 主片符合强度要求。

2.5钢板弹簧弹簧销的强度的核算

对钢板弹簧销要验算钢板弹簧受静载荷时钢板弹簧销受到的挤压应力

bd F S z /=σ。其中S F 为满载静止时钢板弹簧端部的载荷,b 为主片叶片宽;d 为钢板弹簧直径。用20钢或20Cr 钢经渗碳处理或用45钢经高频淬火后,其[z σ]≤7—9 N/mm 2。

N G F S 353752/707502/2===

bd F S z /=σ=()2/21.460140/35375mm N mm mm N =? 弹簧销满足强度要求。

第三章 减震器

悬架阻尼力S D m G C i V F ????=22ψ

式中:ψ为悬架相对阻尼比,考虑到舒适性较好的因素及汽车最新实用手册,为悬架阻尼比,前悬架取ψ=0.6;D V 为减振器测试时的加载速度,取

D V =0.52m/s 的点;i 为汽车车轮和减振器跳动行程杠杆比,本设计取i=1;C

为悬架刚度,即2C =118.9N/mm ;s G 为悬架簧载质量,即后悬架2s G 为11740kg ,代入上述数据可得

悬架阻尼力2m F =0.52×2×0.6×21×11740109.1183??=23313.6N 根据后减振器垂直布置,悬架压缩时, 压缩阻力2D F = 4238.5N ,复原时, 复原阻力2Z F =21194.2N 。

由压缩阻力、复原阻力和减振器行程可同样选择481700131397号的减振器。

参考文献

[1] 王望予.汽车设计[M].北京.机械工业出版社,2004

[2]胡志勇. 计算机辅助设计基础[J].内蒙古大学出版社,2002,(06)

[3]王国权.汽车设计课程设计指导书.机械设计出版社,2009,(11)

[4]王国权.汽车构造.机械设计出版社,2009,(11)

[5]于志生.汽车理论.机械设计出版社,2009,(11)

致谢

本次设计对悬架系统进行了结构上的设计,通过对悬架静、动挠度的计算和悬架弹性特性分析确定了悬架的主要参数,以及对空气弹簧的刚度、固有频率的计算和刚度特性的分析进行了弹性元件的设计,由于工作量较大、时间短、个人知识能力尤其是理论水平还较为欠缺,还有许多不足之处,今后会努力补充。

感谢本专业的刘老师和宋老师,他们在我课程设计过程中给予我很多帮助,并为我提供了设计相关的知识。

汽车设计(悬架部分)

前言 本小组程设计的课题是悬架的设计。在选择车型时我们参考以下几个要求:可靠,坚固,耐用,使用成本较低,油耗处于国内中等水平,为当前主流技术水平,车型新颖等等。所以,悬架的设计宜选用成熟技术,零部件,彻底的贯彻“三化”原则,较为合理的成本控制。选择参考车型为日产NV200。 悬架是现代汽车的重要组成部分之一。因而悬架设计成功与否,极大的影响汽车的操纵稳定性和平顺性,对整车性能有着重要的影响。在汽车市场竞争日益加剧的今天,人们对汽车的性能的认识更多的靠更为直接的感观感受,而这种感官感受都是由汽车悬架传递给驾驶者的,人们对汽车悬架的设计也是越来越重视。 因此,对汽车操纵稳定性﹑平顺性的提升成为了各大汽车厂商的共识。与此关系密切的悬架系统也被不断改进,主动半主动悬架等具有反馈的电控系统在高端车辆上的应用日趋广泛。无论定位高端市场,还是普通家庭的经济型轿车,没有哪个厂家敢忽视悬架系统及其在整车中的作用。这一切,都是因为悬架系统对乘员的主观感受密切联系。悬架系统的优劣,乘员在车上可以马上感受到。 现在悬架的设计也是国内汽车厂商一个重要提升的方向。以前对汽车的要求相对较低,国人更注重外观和汽车配置方面的要求,因此对汽车悬架的概念及要求并没有很高的要求。随着现在人们对汽车操纵稳定性﹑平顺性越来越重视,人们不仅需要一辆好看配置高的车,更需要一辆好开乘坐舒适的车。因此现在国内出现很多汽车厂商将新汽车的悬架设计及调校交给国外一些有实力汽车厂商,这也实实在在的提升了自身车型的市场竞争力,不过从另一方面也反映出国内悬架设计及调校所存在的问题,也使我们知道悬架设计的重要性,从而让我们对汽车悬架设计更加重视。 悬架从无到有,是人们对汽车稳定性﹑平顺性不断追求下诞生。悬架从简单到复杂,是人们对更高的汽车稳定性﹑平顺性和操纵稳定性的不断追求。所以对悬架设计的重视,就能使整车性能得以提升,从而提高车型的竞争力,赢得更好的表现。 而悬架设计涉及到部件与整体的关系。一句话:整体离不开部件,部件也成不了整体。整体可以提供部件提供不了的功能,反过来部件又对整体有着重要影响。 正因为悬架在现代汽车上的重要重要作用,应该重视汽车悬架的设计。只有认真,严谨的设计才能确保其与整车的完美匹配。而要做到这一点,就必须,查阅大量相关书籍,图册,行业和国家标准。 这些是对我们这些将来要从事汽车设计,制造工作的工科出身的大学生的必须经历的一个必不可少的训练。没有经过严格的训练的洗礼,是不可能具备这种专业精神和素质的。通过这样的设计让我们对汽车整体及局部有更好更深的认识,使我们在今后的学习及工作道路上有更好的适应性,从而提高自身实力。

汽车钢板弹簧悬架设计方案

汽车钢板弹簧悬架设计 (1)、钢板弹簧种类 汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。目前汽车使用的钢板弹簧常见的有以下几种。 ①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。 变形 载荷变形 载荷变形载荷 图1 图2 ②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。 ③两级变刚度复式钢板弹簧,如图1-c 所示,这种弹簧主要用于大、中型载货汽车后悬架。弹性特性如图2-b 所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。 ④渐变刚度钢板弹簧,如图1-d 所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c 所示。

多片钢板弹簧 钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。并要求弹簧尺寸规格满足弹簧的强度要求。 3.1钢板弹簧设计的已知参数 1)弹簧负荷 通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。 2)弹簧伸直长度 根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。 ①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。 ②在弹簧刚度相同情况下,长的弹簧在车轮上下跳动时,弹簧两卷耳孔距离变化相对较小,对前悬架来说,主销后倾角变化小,有利于汽车行驶稳定性。 ③增加弹簧长度可以降低弹簧工作应力和应力幅,从而提高弹簧使用寿命。 ④增加弹簧长度可以选用簧片厚的弹簧,从而减少弹簧片数,并且簧片厚的弹簧对提高主片卷耳强度有利。 3)悬架静挠度 汽车簧载质量与其质量组成的振动系统固有频率是评价汽车行驶平顺性的重要参数。悬架设计时根据汽车平顺性要求,应给出汽车空、满载时前、后悬架频率范围。如果知道频率,就可以求出悬架静挠度值c δ。选取悬架静挠度值时,希望后悬架静挠度值2c δ小于前悬架静挠度值1c δ,并且两值最好接近,一般推荐:

汽车设计悬架系统

汽车设计悬架系统

目录第一章悬架的结构形式的选择 第一节悬架的构成和类型--------------------- 第二节独立悬架结构形式分析 第三节前后悬架的选择 第二章悬架主要参数的选择 第一节悬架性能参数的选择 第二节悬架的自振频率 第三节侧倾角刚度 第四节悬架的静动挠度的选择 第三章弹性元件的设计分析及计算 第一节前悬架弹簧 第二节后悬架弹簧 第四章独立悬架导向机构的设计分析及计算第一节导向机构设计要求 第二节麦弗逊独立悬架示意图 第三节导向机构受力分析 第四节横臂轴线布置方式 第五节导向机构的布置参数 第五章减震器的设计分析及计算 第一节

第一章悬架的结构形式的选择 1.1悬架的构成和类型 1.1.1构成 (1)弹性元件 具有传递垂直力和缓和冲击的作用。常见的弹性元件有:钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧、橡胶弹簧等。 (2)导向装置 其作用是传递除弹性元件传递的垂直力以外的各种力和力矩。常见的导向装置 有:斜置单臂式、单横臂式、双横臂式、双纵臂式、麦弗逊式等。 (3)减震器 具有衰减振动的作用。常见的减震器有:简式减震器、充气式减震器、阻力可调式减震器等。 (4)缓冲块 其作用是减轻车轴对车架的直接冲撞,防止弹性元件产生过大的变形。 (5)横向稳定器 其作用是减少转弯行驶时车身的侧倾角和横向角振动。 1.1.2 类型 悬架可分为非独立悬架和独立悬架。 (1)非独立悬架 非独立悬架的特点是:左、右车轮用一根整体轴连接,再经过悬架与车架连接。

优点是:结构简单、制造容易、维修方便、工作可靠 缺点是:①由于整车布置上的限制,钢板弹簧不可能有足够的长度(特别是前悬架),使之刚度较大,所以汽车平顺性较差。 ②簧下质量较大。 ③在不平路面上行驶时,左、右车轮相互影响,并使车轴和车身倾斜。 ④当两侧车轮不同步跳动,车轮会左、右摇摆,使前轮容易产生摆振。 ⑤前轮跳动时,悬架易与转向传动机构产生运动干涉。 ⑥汽车转弯行驶时,离心力也会产生不利的轴转向特性。 ⑦车轴上方要求有与弹簧行程相适应的空间。 然而由于非独立悬架结构简单、易于维护以及可以使用多种类型的弹性元件等优点,非独立悬架多用于载货汽车和大客车的前、后悬架。 (2)独立悬架 独立悬架的特点是:左、右车轮通过各自的悬架与车架连接。 优点是:①簧下质量小。 ②悬架占用的空间小 ③弹性元件只承受垂直力,所以可以用刚度小的弹簧,使车身振动频率降低,改善了汽车行驶的平顺性。 ④由于采用了断开式车轴,所以能降低发动机的位置高度,使整车的质心高度下降,改善了汽车行驶的稳定性。 ⑤左、右车轮各自独立运动互不影响,可减少车身的倾斜和振动,同时在好的路面上能获得良好的地面附着能力。 缺点是:结构复杂、成本较高、维修困难

汽车悬架设计毕业论文

汽车悬架设计毕业论文 目录 摘要............................................................ a 目录............................................................ I 绪论 (1) 1.1汽车悬架概述 (1) 1.2论文研究的背景及意义 (2) 1.3 毕业论文研究容 (2) 第2章汽车悬架概述 (3) 2.1悬架基本概念 (3) 2.1.1悬架概念 (3) 2.1.2悬架最主要的功能 (3) 2.1.3悬架基本组成 (3) 2.1.4悬架类型 (4) 2.2悬架系统研究与设计的领域 (4) 2.3悬架设计要求 (4) 2.4悬架的主要特性 (5) 2.4.1 悬架的垂直弹性特性 (5) 2.4.2 减振器的特性 (6) 2.5 本章小结 (6) 第3章悬架对汽车主要性能的影响 (7) 3.1悬架对汽车平顺性的影响 (7)

3.1.1悬架弹性特性对汽车行驶平顺性的影响 (7) 3.1.2悬架系统中的阻尼对汽车行驶平顺性的影响 (10) 3.1.3非簧载质量对汽车行驶平顺性的影响 (11) 3.1.4改善平顺性的主要措施 (12) 3.2悬架与汽车操纵稳定性 (12) 3.2.1 汽车的侧倾 (12) 3.2.2侧倾时垂直载荷对稳态响应的影响 (14) 3.3本章小结 (16) 第4章悬架主要参数的确定 (17) 4.1 悬架静挠度的计算 (17) 4.2 悬架动挠度的计算 (17) 第5章双横臂独立悬架导向机构的设计 (19) 5.1 导向机构设计要求 (19) 5.2导向机构的布置参数 (19) 5.2.1侧倾中心 (19) 5.2.2侧倾轴线 (20) 5.2.3纵倾中心 (20) 5.2.4悬架横臂的定位角 (21) 5.2.5纵向平面上、下横臂的布置方案 (21) 5.2.6横向平面上、下横臂的布置方案 (22) 5.2.7水平面上、下横臂摆动轴线的布置方案 (23) 5.2.8上、下横臂长度的确定 (24)

中级轿车多连杆后悬架设计-王昱昕-20070306

中级轿车多连杆后悬架设计 --------几何学定义(GEOMETRY) 二零零七年三月六日

序言 本文档主要从整车总布置角度出发,在总体概念设计阶段进行悬架的选型、硬点、几何定义设计,从而确定悬架各相关部件的详细结构设计边界和输入信息。

拖曳臂(TRAILING ARM)后悬架 优点: ?沿Y和Z方向的尺寸较小,因此对于后部车厢布置非常有利,能有较好的空间利用率(尤其是轮罩之间的宽度较大)和容易布置备胎和油箱。 ?悬架和车身容易装配 ?悬架结构简单: 零部件少、容易分装 ?由于没有衬套,滞后性较小 ?容易保护后驱 Compatibility with traction 缺点: ?在沿着车身与拖曳臂的旋转轴,拖曳臂的长度和宽度有比较大的杠杆比,因此当存在侧向载荷时,有不利的前束。 ?在车身的横向翻转时有不利的车轮外倾角(如果有一个比较合适的悬转轴,有可能纠正外倾角,但这样会影响轮罩之间的宽度。) ?不好的调整潜能: 所有的几何特征和相应变形参数都是相关联的。 ?由于缺少衬套,不能进行有效的衰减震动。

扭曲梁(TWIST AXLE)后悬架 优点: ?悬架和车身容易装配 ?悬架结构简单: 零部件少、容易分装 ?垂直尺寸较小 ?水平方向尺寸较小,有利于布置备胎和油箱 ?在车轮上下跳动不同时,可以进行自动调整车轮外倾角?当车身有横向倾斜时,可以进行前束自动调整 ?有好的操纵性能,尤其是在光滑路面 ?当存在障碍物时,有增大轮距的能力 ?如果设计要求拉焊,有比较大的抗误操作强度 缺点: ?对横向和纵向的梁的拉焊工艺有比较严格的质量要求?不利于进行驱动 ?对车辆动态最小化比较敏感–轴上的满载 变化 Skoda Fabia

轿车前悬架设计

轿车前悬架设计 姓名:学院: 指导老师:学号:

目录 一?设计任务 1.1整车性能参数 1.2具体设计任务 二?悬架的结构形式分析 2.1对悬架提出的设计要求有 2.2悬架分类 2.1.1非独立悬架的结构特点以及优缺点 2.1.2独立悬架的结构特点以及优缺点 2.1.3独立悬架的分类 2.1.4捷达轿车前悬架的选择 三?悬架主要参数的确定 f 3.1悬架的静挠度 c f 3.2悬架的动挠度 d 3.3悬架的弹性特性 3.4悬架侧倾角刚度及其在前?后轴的分配四?弹性元件的设计 4.1弹簧参数的计算选择 4.2空载时的刚度 4.3满载时计算刚度 4.4螺旋弹簧的选择及校核 五?麦弗逊式独立悬架导向机构的设计5.1对前轮独立悬架导向机构的设计要求 5.2对后轮轮独立悬架导向机构的设计要求 5.3麦弗逊式独立悬架导向机构的布置参数 5.3.1侧倾中心 5.3.2侧倾轴线 5.3.3纵倾中心 5.3.4抗制动纵倾性(抗制动前俯角) 5.4麦弗逊式独立悬架导向机构设计 5.4.1导向机构受力分析 六?减振器 6.1分类 6.2相对阻尼系数

6.3减振器阻尼系数δ的确定 6.3.1减振器阻尼系数s cm ψδ2= 6.3.2麦弗逊式独立悬架减振器如图6.3.2.1所示,按照如图安装时,其阻尼系数δ 6.3.3阻尼系数δ的确定 6.4最大卸荷力o F 的确定 6.4.1卸荷速度x ν的确定 6.4.2最大卸荷力o F 的确定 6.5筒式减振器工作缸直径D 的确定 七?悬架结构元件 7.1三角形下控制臂长度GB=362mm 7.2减振器长度 7.3螺旋弹簧的长度,自由高度0H 八?悬架结构元件的尺寸 8.1三角形下控制臂 8.2减振器 8.3固定架 九?悬架装配图 十?参考文献

汽车设计悬架系统解读

目录 第一章悬架的结构形式的选择 第一节悬架的构成和类型 第二节独立悬架结构形式分析 第三节前后悬架的选择 第二章悬架主要参数的选择 第一节悬架性能参数的选择 第二节悬架的自振频率 第三节侧倾角刚度 第四节悬架的静动挠度的选择 第三章弹性元件的设计分析及计算 第一节前悬架弹簧 第二节后悬架弹簧 第四章独立悬架导向机构的设计分析及计算第一节导向机构设计要求 第二节麦弗逊独立悬架示意图 第三节导向机构受力分析 第四节横臂轴线布置方式 第五节导向机构的布置参数 第五章减震器的设计分析及计算 第一节

第一章悬架的结构形式的选择 1.1悬架的构成和类型 1.1.1 构成 (1)弹性元件 具有传递垂直力和缓和冲击的作用。常见的弹性元件有:钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧、橡胶弹簧等。 (2)导向装置 其作用是传递除弹性元件传递的垂直力以外的各种力和力矩。常见的导向装置有:斜置单臂式、单横臂式、双横臂式、双纵臂式、麦弗逊式等。 (3)减震器 具有衰减振动的作用。常见的减震器有:简式减震器、充气式减震器、阻力可调式减震器等。 (4)缓冲块 其作用是减轻车轴对车架的直接冲撞,防止弹性元件产生过大的变形。 (5)横向稳定器 其作用是减少转弯行驶时车身的侧倾角和横向角振动。 1.1.2 类型 悬架可分为非独立悬架和独立悬架。 (1)非独立悬架 非独立悬架的特点是:左、右车轮用一根整体轴连接,再经过悬架与车架连接。

优点是:结构简单、制造容易、维修方便、工作可靠。 缺点是:①由于整车布置上的限制,钢板弹簧不可能有足够的长度(特别是前悬架),使之刚度较大,所以汽车平顺性较差。 ②簧下质量较大。 ③在不平路面上行驶时,左、右车轮相互影响,并使车轴和车身倾斜。 ④当两侧车轮不同步跳动,车轮会左、右摇摆,使前轮容易产生摆振。 ⑤前轮跳动时,悬架易与转向传动机构产生运动干涉。 ⑥汽车转弯行驶时,离心力也会产生不利的轴转向特性。 ⑦车轴上方要求有与弹簧行程相适应的空间。 然而由于非独立悬架结构简单、易于维护以及可以使用多种类型的弹性元件等优点,非独立悬架多用于载货汽车和大客车的前、后悬架。 (2)独立悬架 独立悬架的特点是:左、右车轮通过各自的悬架与车架连接。 优点是:①簧下质量小。 ②悬架占用的空间小 ③弹性元件只承受垂直力,所以可以用刚度小的弹簧,使车身振动频率降低,改善了汽车行驶的平顺性。 ④由于采用了断开式车轴,所以能降低发动机的位置高度,使整车的质心高度下降,改善了汽车行驶的稳定性。 ⑤左、右车轮各自独立运动互不影响,可减少车身的倾斜和振动,同时在好的路面上能获得良好的地面附着能力。 缺点是:结构复杂、成本较高、维修困难

汽车悬架设计论文

轻型汽车悬架设计 THE DESIGN OF A LIGHT TRUCK`S SUSPENSION 2009 年6月

摘要 本文主要研究轻型货车的前后悬架设计分析方法,以及悬架运动与前轮定位参数的变化关系。 首先根据设计给定的四个参数对整车进行总体设计,包括整车的尺寸参数、质量参数和性能参数,在选择这些参数的时候可以通过国家标准以及相关的经验参数得到,在选择之后进行了相关的验证,保证各参数能达到各项性能的基本要求。在总体设计完成之后,对前后悬架进行方案的选择,本设计前悬架采用麦弗逊独立悬架,后悬架采用纵置钢板弹簧。然后对悬架的性能参数进行选择,包括前后悬架的偏频、相对阻尼系数、非簧载质量以及影响操稳性的侧倾中心高度和侧倾刚度,还有影响纵向稳定性的纵倾中心高度等。在选择完基本参数后,对悬架的弹性元件(前悬架为螺旋弹簧。后悬架为钢板弹簧)进行设计计算,包括刚度和强度等的校核,使设计的弹簧能满足设计的偏频要求。之后设计前独立悬架的导向机构,设计包括侧倾中心、纵倾中心以及下控制臂的位置等。为前、后悬架匹配减振器,计算减振器的尺寸,并且验算减振器是否满足强度要求。由于麦弗逊悬架的侧倾刚度较小,为了满足汽车不足转向性能要求,设计时,为前悬架匹配了一个横向稳定杆,提高它的侧倾刚度,满足不足转向性能要求。 由于悬架结构的运动学特性关系到汽车操纵稳定性、转向轻便性、行驶舒适性、轮胎寿命以及汽车布置设计中的运动干涉等诸多方面,是汽车设计过程中十分重要的问题,欲设计合乎需要的悬架结构,必须准确分析悬架结构的运动特性。所以为了研究悬架结构的运动学特性,本文采用了空间解析几何的方法,探讨分析了麦弗逊式悬架的运动学特性,由于该方法能够直接使用整车布置设计坐标系,无需进行坐标转换,且直观方便,易于理解,所以具有实际应用的意义。 关键词:麦弗逊悬架动态特性

汽车平衡悬架的设计知识

汽车平衡悬架的设计要点东风汽车工程研究院

目录 前言 1.四连杆机构的布置 1)推力杆外端头的位置 2)推力杆的高度 3)推力杆的斜度 4)推力杆的长度 5)推力杆在横向平面的布置 (1)上推力杆的布置 (2)下推力杆的布置 6)关于通用件的处理方法 2.推力杆铰接头 1)以橡胶体的变形来满足扭转和斜摆运动要求的铰接头(1)硫化粘结式 (2)组装压入式 ①径向压缩型 ②轴向压缩型 (3)粘结压缩式 2)橡胶体与滑动衬套并用的铰接头 (1)粘接复合衬套 (2)聚胺脂衬套 3.平衡轴总成 1)平衡轴 (1)整体式平衡轴 (2)断开式平衡轴 ①左、右支架连接 ②左、右支架不连接 2)平衡轴承 (1)轴承 (2)止推垫片与锁紧螺母 (3)润滑与密封

4.钢板弹簧的紧固与定位 1)钢板弹簧根部的紧固 2)平衡轴承毂 3)钢板弹簧端部支承座 (1)端座侧板的不对称布置 (2)滑板设计 (3)端座侧板设计 (4)反向限位

前言 采用倒置半椭圆钢板弹簧做为弹性元件、纵置四连杆机构做为导向杆系的平衡悬架,因其结构简单、可靠,性能良好,长期以来成为6×6越野汽车、6×4自卸汽车和牵引汽车后悬架的传统结构。尽管近年来为了提高平顺性和解决门对门运输中保持车高不变的问题,一些重型牵引汽车采用了空气悬架,但使用在路面条件苛刻的军用车辆和自卸汽车,这种平衡悬架仍有明显的优势和强大生命力。 我国从上世纪60年代就自主研发了具有独立自主产权的板簧平衡悬架,并且生产了三十几年。与国外车型对比,我们也有许多独有的设计经验和优势。撰写本文的目的就是为了总结这些设计经验,供有关的悬架设计师参考借鉴。

汽车设计-悬架

附件2 内蒙古工业大学课程设计(论文)任务书 课程名称:汽车设计课程设计学院:能动学院班级:车辆工程11-1班学生姓名:宋鹏成学号: 2 _ 指导教师:刘占峰、宋力

中型载货汽车设计参数表

纵向通过半径(m) 3.5 · ( 二〇 15 年 1 月 本科课程设计说明书 学校代码: 10128 学号: 2 题目:重型载货汽车后悬架设计 学生姓名:宋鹏成 学院:能源与动力工程学院 系别:交通运输系 专业:车辆工程 班级:车辆11-1 指导教师:刘占峰宋力老师

目录 第一章悬架参数的确定 (1) 设计的主要数据?? 1.1设计的主要数据 (1) 1.2悬架主要参数的确定 (2) 第二章弹性元件参数确定 (3) 2.1钢板弹簧的布置方式 (4) 2.2钢板弹簧主要参数的确定 (5) 2.4钢板总成的弧高及半径 (9) 2.5钢板主片的强度计算 (11) 2.6弹簧销的强度计算 (12) 第七章减震器 (13) 参考文献 (14) 致谢 (15)

第一章 悬架参数的确定 1.1设计的主要数据 总质量:31000kg 整备量:12000kg 空车时: 后轴负荷:5280kg 满载时: 后轴负荷:15500kg 尺 寸: 总 长:11976 总 宽:2395 轴 距:5225 前 轮 距 :1950/1950 后 轮 距:1847/1847 满载重心高度:1180 1.2悬架主要参数的确定 1.2.1 悬架的静挠度 c f 悬架的静扰度 是指汽车满载静止时悬架上的载荷f c 与此时悬架刚度 c 之 比,即 c F f w c /= 货车的悬架与其簧上质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。因汽车的质量分配系数近似等于1,因此货车车轴上方车身两点的振动不存在联系。货车的车身的固有频率n,可用下式来表示: n= π2//m c 式中,c 为悬架的刚度(N/m ),m 为悬架的簧上质量(kg ) 又静挠度可表示为: c mg f c /= g :重力加速度(10N/kg ),代入上式得到: n=5/ c f

悬架设计说明书

. 汽车设计课程设计说明书设计题目:桑塔纳志俊汽车悬架设计 车胜男 学院交通学院 专业机械设计制造及其自动化 班级机械本1105 学号20112814545 指导教师宏图王昕彦 2013年11月25日

5悬架设计 (1) 5.1悬架的结构形式 (1) 5.2悬架弹性元件的设计与计算 (2) 5.2.1布置方案 (2) 5.2.2 钢板弹簧主要参数的确定 (3) 5.3悬架对汽车主要性能的影响 (11) 5.3.1 悬架对汽车平顺性的影响 (11) 5.3.2 悬架对汽车操纵稳定性的影响 (12) 参考文献 (13)

第五章悬架设计 5.1 悬架的结构形式 悬架可分为非独立悬架和独立悬架两类。 5.1.1独立悬架 独立悬架的优点是:簧下质量小;悬架占用的空间小;弹性元件只承受垂直力,所以可以用刚度小的弹簧,使车身振动频率降低,改善的汽车行驶的平顺性;由于可能降低发动机的位置高度,使整车的质心高度下降,又改善了汽车的行驶稳定性;左右车轮各自独立运动互不影响,可减少车身的震动和倾斜,同时在起伏的路面上能获得良好的地面附着能力。独立悬架的缺点是结构复杂,成本较高,维修困难。这种悬架主要用于轿车和部分轻型货车、客车及越野车上。 5.1.2非独立悬架 以纵置钢板弹簧为弹性元件兼做导向装置的非独立悬架,其主要优点是结构简单,制造容易,维修方便,工作可靠。缺点是由于整车布置上的限制,钢板弹簧不可能有足够长度(特别是前悬架),使之刚度较大,所以汽车平顺性较差;簧下质量大;;在不平路面上行驶时,左右车轮相互影响,并使车轴(桥)和车身倾斜;当汽车直线行驶在凹凸不平的路面上时,由于左右两侧车轮反向跳动或只有一侧车轮跳动时,会产生不利的轴转向特性;汽车转弯行驶时,离心力也会产生不利的轴转向特性;车轴(桥)上方要求有与弹簧行程相适应的空间。这种悬架主要用在货车、大客车的前后悬架以及某些轿车的后悬架上。 目前汽车的前后悬架采用的方案有:前轮和后轮均采用非独立悬架;前轮采用独立悬架,后轮采用非独立悬架;前后轮均采用独立悬架几种[4] [5]。 非独立悬架的结构特点是左右车轮用一跟整体轴连接,再经过悬架与车身(或车身)连接,如图5.1(a)所示;独立悬架的结构特点是左右车轮通过各自的悬架与车架(或车身)连接,如图5.1(b)所示[4]。

毕业设计-汽车悬架设计

成都航空职业技术学院2015年毕业设计论文 题目:汽车多功能转向系统(悬架设计) 学生:叶成忠 专业:车辆工程 班级: 51314班 学号: 123373 指导老师:刘宇

目录 摘要 .............................................................................................................................................................. - 3 - Abstract........................................................................................................................................................ - 3 - 前言 .............................................................................................................................................................. - 4 - 设计背景:........................................................................................................................................... - 4 - 课题来源及要求:............................................................................................................................... - 4 - 主要内容:........................................................................................................................................... - 5 - 产品展示:........................................................................................................................................... - 5 - 第一章悬架分析选型............................................................................................................................... - 7 - 1.1悬架结构方案选择........................................................................................................................ - 7 - 1.1.1 设计对象车型参数................................................................................................................... - 7 - 1.1.2 独立悬架与非独立悬架结构形式的选择....................................................................... - 8 - 1.1.3 悬架具体结构形式的选择............................................................................................... - 8 - 1.1.4 弹性原件选择................................................................................................................... - 8 - 1.1.5 减振元件选择................................................................................................................... - 8 - 1.2传力构件及导向机构.................................................................................................................... - 9 - 1.3横向稳定器.................................................................................................................................... - 9 - 1.4 下摆臂类型选择......................................................................................................................... - 10 - 第二章悬架主要参数确定....................................................................................................................... - 10 - 2.1悬架挠度计算.............................................................................................................................. - 10 - f的计算 .................................................................................................... - 10 - 2.1.1悬架静挠度 c f计算 ....................................................................................................... - 11 - 2.1.2 悬架动挠度 d 2.1.3 悬架刚度计算................................................................................................................. - 12 - 第三章弹性元件设计............................................................................................................................... - 13 - 3.1 螺旋弹簧的刚度......................................................................................................................... - 13 - 3.2 计算螺旋弹簧的直径................................................................................................................. - 13 - 3.3 螺旋弹簧校核............................................................................................................................. - 14 - 3.3.1 螺旋弹簧刚度校核......................................................................................................... - 14 - 3.3.2 弹簧表面剪切应力校核................................................................................................. - 14 - 第四章减振器设计................................................................................................................................... - 15 - 4.1 减振器结构类型的选择............................................................................................................. - 15 - 4.2 减振器参数的设计..................................................................................................................... - 16 - 4.2.1 相对阻尼系数ψ............................................................................................................. - 16 - 4.2.2 减振器阻尼系数 的确定............................................................................................. - 16 - F的确定 ....................................................................................... - 17 - 4.2.3 减振器最大卸荷力 4.2.4 减振器工作缸直径D的确定......................................................................................... - 18 - 4.3 横向稳定杆的设计..................................................................................................................... - 19 - 4.3.1 横向稳定杆的作用......................................................................................................... - 19 - 4.3.2 横向稳定杆参数的选择................................................................................................. - 19 - 第五章麦弗逊式独立悬架导向机构设计............................................................................................... - 20 -