浅析氢冷汽轮发电机氢气系统运行 (漏氢)

浅谈1000MW氢冷汽轮发电机氢气系统运行(漏氢)

发电部许震

(国电谏壁发电厂,江苏镇江,212006 )

摘要:采用氢气冷却的汽轮发电机组漏氢率的大小直接影响机组的安全经济运行,而且由于氢气是易燃易爆气体,漏氢给安全生产带来极大的安全隐患,因此,必须足够重视机组漏氢,并采取可靠措施降低漏氢量,确保机组安全经济运行。

关键词:氢冷机组, 漏氢原因, 预防措施

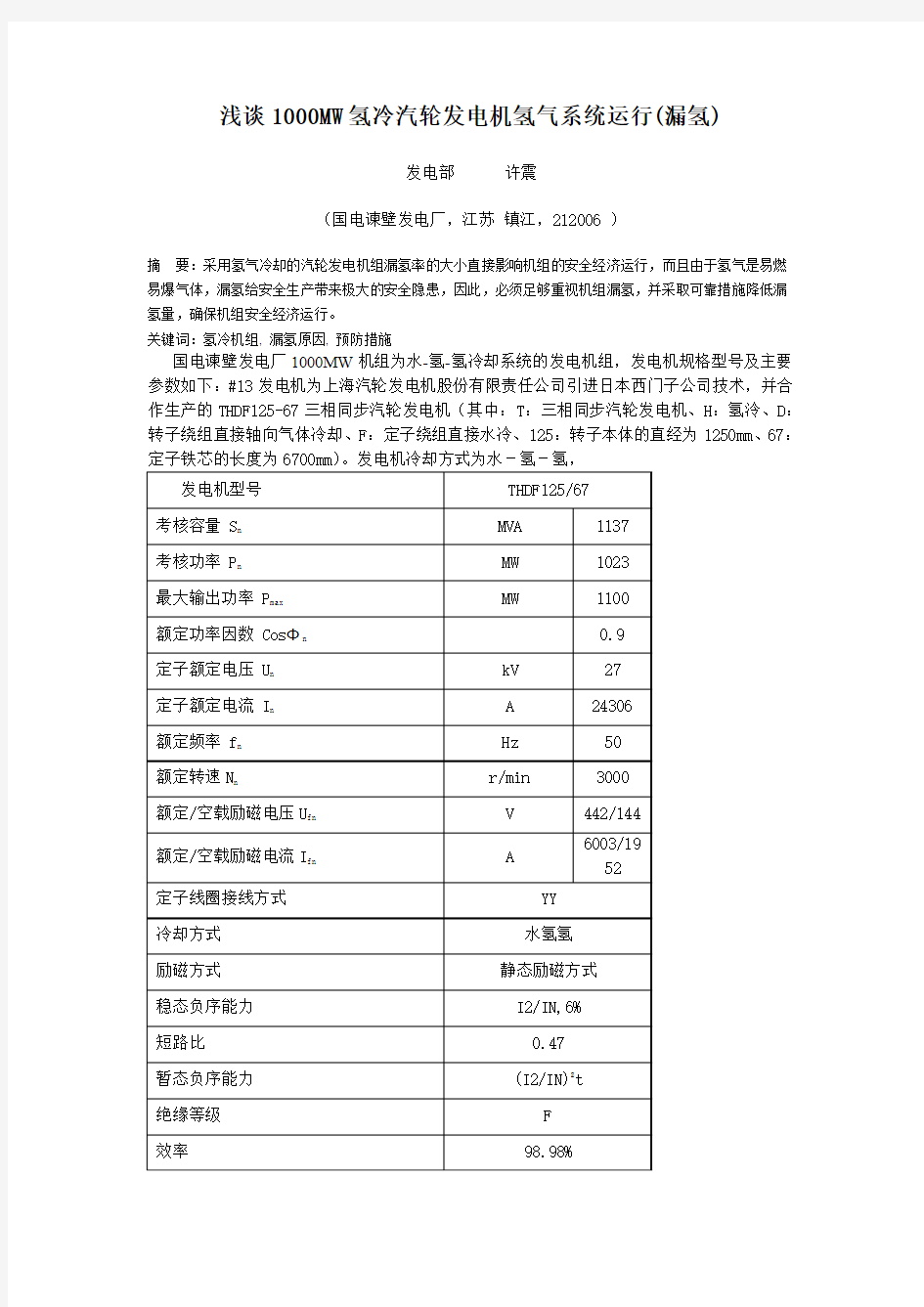

国电谏壁发电厂1000MW机组为水-氢-氢冷却系统的发电机组,发电机规格型号及主要参数如下:#13发电机为上海汽轮发电机股份有限责任公司引进日本西门子公司技术,并合作生产的THDF125-67三相同步汽轮发电机(其中:T:三相同步汽轮发电机、H:氢泠、D:转子绕组直接轴向气体冷却、F:定子绕组直接水冷、125:转子本体的直经为1250mm、67:定子铁芯的长度为6700mm)。发电机冷却方式为水-氢-氢,

目前#13发电机组在168运行期间,检查发现发电机氢压每天下降较多,为了找出漏氢原因,运行、检修、点检人员一起用漏氢检测仪和肥皂水对补氢站、氢气干燥器、密封油箱、发电机底部、发电机端盖、密封油站等整个氢气系统和密封油系统可能出现的漏点,进行了多次的测量和检查,包括:氢气干燥器、氢气干燥器进出口法兰、补氢阀法兰、排氢阀法兰、排大气阀法兰、取样门、密封油箱回油管接口阀法兰、密封油箱排气阀、发电机大端盖中分面、发电机大端盖外圆、密封瓦间隙、密封瓦座胶垫、密封瓦座、发电机冷却器、差压阀、平衡阀、差压阀调整跟踪等。经检查发现氢气外漏情况如下:

#13发电机漏氢情况:2011年5月13日00:01分时发电机有功负荷为942.8MW,氢压为0.4956Mpa,至10:19分时有功负荷上升至1001.5MW,氢压为0.4853 Mpa,此时开始补氢至0.5033 Mpa,而到16:55分时,氢压下降至0.49952 Mpa。与化学人员配合查漏,检查发现:1、发电机0M进氢母管过滤器排污口漏氢:2、发电机密封油排烟机处测氢数值大(正常现象);3、主机排烟风机处测氢为200单位:4、发电机绝缘过热装置出口门后接头测氢为550单位;5、发电机励侧、汽侧端盖哈夫面(渗胶处)漏氢(西侧大,东侧小):6、发电机底部漏液检测装置处多处漏氢严重,具体为各检漏仪出口排放处漏氢,经金属试验查明,排放口大小头处存在多处金属沙眼。例:检漏计1出口排放门处2个,检漏计2出口排放门处3个,检漏计3出口排放门处3个,检漏计4出口排放门处2个,检漏计5出口排放门处2个,检漏计6出口排放门处1个(较大),详见照片(红色圈处)。

2011年5月13日20:0 0氢压为0.4952Mpa,关闭所有漏液检测仪进口门(停用漏液检测仪),视氢压下降情况,至21:00氢压为0.494 Mpa,至22:20氢压为0.493Mpa。

2011年5月15日10:00至2011年5月16日10:00期间停用:1、发电机氢气纯度仪:2、

发电机绝缘过热仪:3、底部漏液检漏仪来进行查漏试验。停用前将发电机氢压充至0.5025Mpa,至5月16日10:00查氢压为0.4931Mpa(此时大气压为1011.85kpa),氢气漏量为9.722Nm3/d,漏率为1.78%/d,小于发电机厂家要求的漏氢量,认为合格,后恢复氢气纯度仪和过热仪。

充氢前发电机冷氢温度为37.2℃/37℃/38℃/38.2℃;热氢温度为60.4℃/60.4℃

充氢后发电机冷氢温度为37.2℃/37℃/38℃/38.3℃;热氢温度为62.1℃/62.1℃

附:漏氢量标准:≤18Nm3/d为合格; ≤10Nm3/d为优良. 漏氢率≤5%/d为合格.

#13机组168运行结束后,检修人员(1)将发电机底部各检漏仪出口排放处大小头进行了更换;(2)将发电机大端盖中分面、发电机大端盖外圆处进行了涂胶封堵处理;(3)对发电机励侧、汽侧端盖哈夫面(渗胶处)进行了相关处理。在以后机组运行过程中,要密切注意以上部位的漏氢情况。

氢气由装在转子两端的风扇强制循环,并通过设置在定子机座上部的氢气冷却器进行冷却。氢气系统由发电机定子外壳、端盖、氢气冷却器、密封瓦以及氢气管路构成全封闭气密结构。发电机漏氢的途径,归纳起来有2种:一是漏到大气中,二是漏到发电机油水系统中。前者可以通过各种检漏方法找到漏点加以消除,如发电机端盖、出线罩、发电机机座、氢气管路系统、测温元件接线柱板等处的漏氢;后者如氢气通过密封瓦漏入密封油系统等,基本属于“暗漏”,漏点位置不明,检查处理较为复杂,且处理时间较长。下面结合发电机氢气系统的结构,对影响到漏氢的关键部位进行分析说明:

1、机壳结合面:机壳结合面主要包括:端盖与机座的结合面、上下端盖的结合面、固定端盖的螺孔、出线套管法兰与套管台板的结合面。(1) 端盖与机座的结合面及上下端盖的结合面结合面积大,密封难度大,是防漏的薄弱环节。在检修回装时,应对结合面进行详细检查清擦,对不平的部位涂密封胶校平(2) 固定端盖的螺孔,有的可能在制造加工过程中穿透,而后经过补焊处理。这些补焊的金属有可能在运行中受振脱开,成为漏氢点。(3) 出线套管法兰与套管台板的结合面是防止漏氢的关键部位。由于该处受定子端部漏磁影响,温度较高,加上机内进油的腐蚀,因此,该处需用耐油橡胶圈和橡胶垫加以双重密封。由于漏入机内的密封油多积存于此,因而该处的密封材料易老化变质失效,每次大修时必须进行检查。另外,在拆装引线的过程中,应避免套管导体受侧力过大,引起密封垫位置的变化而造成漏氢。

2、密封油系统(1) 密封瓦座与端盖的垂直结合面是较易漏氢的部位之一, (2) 密封瓦与轴和瓦座的间隙必须调整合格,(3) 防止密封油进入机内,应控制好内油档及密封油挡板的径向间隙; (4) 严格执行压差阀及平衡阀的运行规定,(5) 严格监视密封油箱的油位,防止油满罐时进入机内或空罐时向外跑氢。正常运行时应保持较低位置。

3、转子部分(1) 氢气由转子外漏是经护环处的导电螺钉进入转子中心孔,再从滑环处的导电螺钉或中心孔两侧堵板处漏出。因这种漏氢在运行中无法处理,因此每次大修都必须对转子进行风压查漏试验。(2) 转子漏氢是动态的,也就是说,可能在大修试验时不漏,但由于导电螺钉的胶层受热变形或密封垫受热老化,弹性不足,在高速转动的运行中发生泄漏。

4、氢气冷却器(1) 氢气冷却器是氢气可漏点最多的设备,结合面的每一条螺丝及每根铜管都有漏氢的可能,因此应重点检查,并单独进行水压试验。

5、氢气管道及阀门(1) 大修前应做好制氢站和氢气置换站管道的隔离措施,在远端的法兰部位加装堵板进行隔离。(2) 重点检查发电机底部的氢管道法兰,法兰密封垫应使用耐油橡胶。 (2) 氢管道集中的部位,应有防震和防磨擦措施,并加强对管道的检查,防止因管道之间相互磨擦,造成管壁局部变薄而泄漏。(4) 氢气置换站管路改进时,应用无缝钢管,严禁使用铸铁管件,并且管路连接尽量使用焊接方式。更换的管道较长时,在投入

运行前应用二氧化碳将管内的空气排出。(5) 大修时必须对所有氢管路阀门进行解体检查,单独进行风压试验。

氢气系统的运行监督(1) 发电机运行中应保持额定氢压,当出现漏氢量异常增大时,应查找漏点。不得用降低氢压作为减少漏氢的手段。(2) 氢气的纯度和湿度是保证机组安全运行的重要参数,运行中应严格把关。(3) 发电机内氢气纯度应大于96%,气体混合物含氧量小于1.2%,露点温度控制在-25~15℃。

结束语:对于1000MW的水-氢-氢冷却系统的发电机组,氢气系统的安全运行对机组的安全、可靠、稳定运行非常重要,任何一点的泄漏,将可能造成不堪设想的后果。因此,无论是在运行维护或是在检查修理工作中,每一道工序都必须按照相关标准对设备进行认真检查和质量验收。每一个工作者都必须加强工作责任心,认真细致,避免因一个小的疏忽,给设备埋下安全隐患,导致十分严重的后果。

参考文献:

1.上海汽轮发电机股份有限责任公司发电机使用说明书

2.中国国电谏壁发电厂Ⅶ期运行规程

3.#13机组运行现场调试记录

2011-5-19

660MW等级发电机介绍(水冷+水氢冷)

660MW双水内冷发电机发电机介绍 1、概述 QFS-660-2型汽轮发电机是在总结135MW、300MW等级双水内冷发电机制造运行经验基础上,结合600MW级水氢冷发电机设计技术,以及拥有稳定运行经验的1000MW火电发电机成熟结构,吸取了近年来国内外大型汽轮发电机的先进成熟技术,进行的优化设计的产品。产品开发方案于2014年7月8日国内行业资深专家评审会一致通过评审。 双水内冷发电机具有运输重量轻,成本低,价格便宜,交货进度快等特点,对电厂安装、运行、维修、厂房投资也均具有独特的优越性。 2、性能参数 660MW双水内冷发电机设计风格参考有稳定生产、运行经验的660MW水氢氢发电机,性能参数与660MW水氢冷发电机相当。 3、可靠性 660MW双水内冷发电机采用660MW级水氢冷发电机和百万千瓦级水氢冷

发电机相同的先进技术进一步提高性能和可靠性。包括: 定子: 全补偿、抗蠕变定子铁心防松技术 采用无机涂层的硅钢片、激光点焊风道板结构,内倾式齿压板结构、阶梯段冲片偏小槽结构等全新结构,避免铁心局部松动。 定子端部整体灌胶技术 降低端部线棒应力,提高抗突然短路能力;提高整机防晕性能;防油、防水、防异物。 定子槽内弹性防松技术 定子槽内紧固采用高强度槽楔、楔下双层波纹板,槽底和上、下层线棒之间垫有适形垫条,并采用了涨管热压工艺,使槽内线棒固定更加牢固,直线段端

部采用鱼尾形关门槽楔就地锁紧,防止轴向位移。 球形接头机械式水电连接技术 既确保100%电接触,且抗冲击能力强,防止松动,可适应定子嵌线过程中 鼻端六个方向的装配误差,减少线圈所受应力。 转子: 转子线圈 采用水直接冷却,冷却效果好,利于提高绝缘寿命;采用连续绝缘,无转子匝间短路问题。 4、经济性 由于660MW双水内冷转子采用水冷却方式,与传统水氢冷发电机相比,没有与氢气相关的防护及辅助系统,经济性上相较于传统水氢冷发电机有较大优势。 一次性投资 制造成本与相同容量的水氢冷发电机相比价格低。 运行维护 投运后运行维护较水氢冷发电机维护工作简单,维护成本低。

汽轮发电机结构及原理

第四节汽轮发电机 汽轮发电机是同步发电机的一种,它是由汽轮机作原动机拖动转子旋转,利用电磁感应原理把机械能转换成电能的设备。 汽轮发电机包括发电机本体、励磁系统及其冷却系统等。 一、汽轮发电机的工作原理 按照电磁感应定律,导线切割磁力线感应出电动势,这是发电机的基本工作原理。汽轮发电机转子与汽轮机转子高速旋转时,发电机转子随着转动。发电机转子绕组内通入直流电流后,便建立一个磁场,这个磁场称主磁极,它随着汽轮发电机转子旋转。其磁通自转子的一个极出来,经过空气隙、定子铁芯、空气隙、进入转子另一个极构成回路。 根据电磁感应定律,发电机磁极旋转一周,主磁极的磁力线北装在定子铁芯内的U、V、W三相绕组(导线)依次切割,在定子绕组内感应的电动势正好变化一次,亦即感应电动势每秒钟变化的次数,恰好等于磁极每秒钟的旋转次数。 汽轮发电机转子具有一对磁极(即1个N极、一个S极),转子旋转一周,定子绕组中的感应电动势正好交变一次(假如发电机转子为P对磁极时,转子旋转一周,定子绕组中感应电动势交变P次)。当汽轮机以每分钟3000转旋转时,发电机转子每秒钟要旋转50周,磁极也要变化50次,那么在发电机定子绕组内感应电动势也变化50次,这样发电机转子以每秒钟50周的恒速旋转,在定子三相绕组内感应出相位不同的三相交变电动势,即频率为50Hz的三相交变电动势。这时若将发电机定子三相绕组引出线的末端(即中性点)连在一起。绕组的首端引出线与用电设备连接,就会有电流流过,这个过程即为汽轮机转子输入的机械能转换为电能的过程。 二、汽轮发电机的结构 火力发电厂的汽轮机发电机皆采用二极、转速为3000r/min的卧式结构。发电机与汽轮机、励磁机等配套组成同轴运转的汽轮发电机组。 发电机最基本的组成部件是定子和转子。 为监视发电机定子绕组、铁芯、轴承及冷却器等各重要部位的运行温度,在这些部位埋置了多只测温元件,通过导线连接到温度巡检装置,在运行中进行监控,并通过微机进行显示和打印。

中冷器

中冷器 中冷器一般只有在安装了涡轮增压的车才能看到。因为中冷器实际上是涡轮增压的配套件,其作用在于提高发动机的换气效率。 涡轮增压的发动机为何会比普通发动机拥有更大的动力,其中原因之一就是其换气的效率比一般发动机的自然进气更高。当空气进入涡轮增压后其温度会大副升高,密度也相应变小,而中冷器正是起到冷却空气的作用,高温空气经过中冷器的冷却,再进入发动机中。如果缺少中冷器而让增压后的高温空气直接进入发动机,则会因空气温度过高导致发动机损坏甚至死火的现象。 对于增压发动机来说,中冷器是增压系统的重要组成部件。无论是机械增压发动机还是涡轮增压发动机,都需要在增压器与发动机进气歧管之间安装中冷器。下面以涡轮增压发动机为例,对中冷器进行简要介绍。 中冷器的作用 中冷器的作用是降低发动机的进气温度。那么为什么要降低进气温度呢? (1)发动机排出的废气的温度非常高,通过增压器的热传导会提高进气的温度。而且,空气在被压缩的过程中密度会升高,这必然也会导致空气温度的升高,从而影响发动机的充气效率。如果想要进一步提高充气效率,就要降低进气温度。有数据表明,在相同的空燃比条件下,增压空气的温度每下降10℃,发动机功率就能提高3%~5%。 (2)如果未经冷却的增压空气进入燃烧室,除了会影响发动机的充气效率外,还很容易导致发动机燃烧温度过高,造成爆震等故障,而且会增加发动机废气中的NOx的含量,造成空气污染。 为了解决增压后的空气升温造成的不利影响,因此需要加装中冷器来降低进气温度。 中冷器的分类 中冷器一般由铝合金材料制成。按照冷却介质的不同,常见的中冷器可以分为风冷式和水冷式2种。 中冷器的维护方法 空一空冷却的中冷器与水箱散热器装在一起,安装在发动机前方,靠吸风风扇和汽车行驶的通面风进行冷却,中冷器若冷却不良将导致发动机动力不足、油耗增加,因此,应定期对中冷器进行检查与维护,主要内容是: (1)外部清洁(就车清洗法) 由于中冷器安装在最前方,中冷器散热片通道常被树叶、油泥(转向油罐内溢出的液压油)等堵塞,使中冷器散热受阻,因此应定期对该处清洗。清洗的方法是用压力不太高的水枪以垂直于中冷器平面的角度,自上而下或自下而上缓慢冲洗,但决不可斜冲以防损坏中冷器。 (2)内部清洗、检查(拆检清洗法)

氢冷发电机的防火防爆参考文本

氢冷发电机的防火防爆参 考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

氢冷发电机的防火防爆参考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 氢冷发电机组需用氢气冷却,发电机的轴密封及汽轮 机调速等均大量用油,由于以上物质的客观存在及运行中 的种种原因,均可能发生氢冷发电机组油系统火灾和氢气 爆炸,造成人身伤亡和国家财产的严重损失。氢冷发电机 组的火灾和氢爆应引起人们的充分重视。 1.氢冷发电机组的防火 (1)火灾易发部位。汽轮发电机的调速、轴瓦润滑、 发电机的轴密封均大量用油,虽新型机组调速用油采用燃 点高的调速油,但也有起火的可能。因此,调速、润滑、 轴密封用油的油管一旦漏油,均有发生火灾的可能;此 外,油压表管断裂或接头松动,调速油溢出等也可能引起 火灾;发电机轴密封的油氢压差过大,使油封遭破坏,氢

气窜入主油箱,遇明火产生爆炸起火。 (2)防火注意事项。氢冷发电机组防火注意事项如下: 1)运转中的发电机,必须保证密封油系统正常供油。无论发电机是否充氢,只要发电机在转动,就必须保证密封油系统的正常供油。并按运行规程的规定,维持相应的氢气压力,保持规定的油氢压差,严防氢气窜入主油箱,防止氢爆起火。 2)直流密封油泵能自动投入。发电机运行时,一般是交流密封油泵工作,直流密封油泵备用,当交流密封油泵因故停运时,则直密封油泵能自动投入,使发电机的轴封维持正常。 3)改变发电机的氢压时,应相应调整密封油的油压,防止氢气向外泄漏。 2.氢冷发电机组的防爆

双水内冷汽轮发电机

双水内冷汽轮发电机 编辑 双水内冷汽轮发电机,是巨型汽轮发电机的一种,因定子绕组和转子绕组都用空心铜线并通以水冷却而得名。因水的比热大,且可直接带走热量,故可提高发电机的效率。与其他冷却方式的电机相比,用相同的材料,可制造功率更大的电机。 目录 1研制背景 2科研 3结构方案 4工程师 5浙江省委的大力支持 6世界上第一台 7运行发电 8成立水内冷电机研究室 1研制背景 编辑 1958年,第二个五年计划开始时,电力供应不足的矛盾突出。为此,国家要求上海电机厂制造更多的汽轮发电机支援工农业生产。但是,制造汽轮发电机需要转轴和护环,这两个重要部件当时国内生产尚未过关,须从国外进口。人家给几根转轴、几套护环,就只能生产几台汽轮发电机。在这种情况下,满足国家对电站设备的需要,只有在冷却介质和冷却方式上想办法。因为冷却介质和方式直接影响发电机的发电能力。空气冷却效能最低,氢气冷却比空气冷却高3~4倍,水冷比空冷高40~50倍。冷却方式上还有内冷和外冷之分,内冷效果又比外冷为好。但是,在制造技术上,水冷比氢冷困难,内冷比外冷困难,特别是转子绕组水内冷,世界上还没有先例。上海电机厂学会制造汽轮发电机才4年历史,最大的单机容量只造到1.2万千瓦,但为了满足国家的需要,他们打破世界各国发展汽轮发电机生产的老路,决心采用水内冷,试制定子和转子双水内冷汽轮发电机。年初,该厂总工程师孟庆元组织交通大学和浙江大学部分教授、讲师及本厂的王作民、金传琪等探讨试制的可行性。与会同志所看到一些国外资料,对双水内冷问题都没有定论。特别对转子在每分钟3000转高速旋转的情况下,由于离心力的作用,水流能否顺利通过?即使水流能够通过高速旋转的转子,会不会由于水路中产生气泡破坏转子的动平衡?都是外国专家所担心的问题。所以,讨论中有同志认为:我国工业基础薄弱,如带头试制双水内冷汽轮发电机必然会遇到许多困难。最后,决定先试制一台定子水内冷、转子氢内冷的汽轮发电机。制造这种发电机,已有国外的成功经验可以借鉴,容易成功。于是,上海电机厂从定子水内冷着手,于1958年5月间开始设计试制,并预定于1962年试制出来。后来经过反浪费反保守的“双反”运动,又把制成目标定在1960年。 2科研 编辑 与此同时,浙江大学电机教研组确定以“电机的冷却”为科研方向,由教研组主任郑光华负责领导这项研究工作。郑光华查阅了美国、英国、匈牙利的大量有关转子水内冷的研究资料。这些资料认为转子水内冷有很好的冷却效果,但很难实现。郑光华针对“很难实现”的难点进行了深入研究。终于提出了转子绕组水内冷的试验方案。1958年6月26日,模型试验证

中冷器的选用

中冷器的选用 中冷器的作用 中冷器的作用是降低发动机的进气温度。那么为什么要降低进气温度呢? (1 )发动机排出的废气的温度非常高,通过增压器的热传导会提高进气的温度。而且,空气在被压缩的过程中密度会升高,这必然也会导致空气温度的升高,从而影响发动机的充气效率。如果想要进一步提高充气效率,就要降低进气温度。有数据表明,在相同的空燃比条件下,增压空气的温度每下降1 O C,发动机功率就能提高3 %?5 %。 (2 )如果未经冷却的增压空气进入燃烧室,除了会影响发动机的充气效率外,还很容易导致发动机燃烧温度过高,造成爆震等故障,而且会增加发动机废气中的NOX的含量,造成空气污染。 为了解决增压后的空气升温造成的不利影响,因此需要加装中冷器来降低进气温度。 中冷器的分类 中冷器一般由铝合金材料制成。按照冷却介质的不同,常见的中冷器可以分为风冷式和水冷式2种。 图1风冷式中冷器

(1 )风冷式(图1 )利用外界空气对通过中冷器的空气进行冷却。优点是整个冷却系统的组成部件少,结构比水冷式中冷器相对简单。缺点是冷却效率比水冷式中冷器低,一般需要较长的连接管路,空气通过阻力较大。 图2散热芯体 风冷式中冷器主要由2部分组成,即散热芯体和两端的气室,散热芯体(图2 )主要由流通管和散热片(图3 )组成 图3流通管和散热片

流通管的功能是分割压缩空气并为压缩空气提供1个流通管路,两端与气室相连,因此压缩空气不会岀现泄漏的问题。流通管的形状常见的有长方形、椭圆形以及长锥形3种。由于流通管的形状不同,中冷器对压缩空气的阻力和冷却效率也不同。许多中冷器为了提高冷却效率,会在流通管内壁上设置凸起,以增加压缩空气与流通管内壁的接触面积,但是这样会产生较大的气流阻力。 散热片位于上下两层流通管之间,并紧密地与流通管靠在一起,其功能是为流经流通管的压缩空气散热。当外界较低温度的空气流经散热片时,就能将热量带走,从而达到冷却压缩空气的目的。 多个流通管和散热片组合在一起,并多层重叠,就构成了中冷器的散热芯体。另外,为了使来自增压器的压缩空气,在进入中冷器的芯体之前有缓冲和蓄压的空间,且在流出芯体之后能提高空气流速,通常在芯体的两侧安装有气室。气室的外形与漏斗相似,其端部还会设置圆形进岀口,以方便连接进气管路。 风冷式中冷器因其结构简单和制造成本低而得到了广泛应用,大部分涡轮增压发动机使用的都是风冷式中冷器,例如华泰特拉卡TCI越野车和一汽-大众宝来1 . 8 T轿车搭载的发动机都使用了风冷式中冷器。 (2 )水冷式中冷器(图4) 利用循环冷却水对通过中冷器的空气进行冷却。优点是冷却效率较高,而且安装位置比较灵活,无需使用很长的连接管路,使得整个进气管路更加顺畅。缺点是需要1个与发动机冷却系统相对独立的循环水系统与之配合,因此整个系统的组成部件较多,制造成本较高,而且结构复杂。 图4水冷式中冷器 水冷式中冷器主要由2个部分组成,即散热芯体和中冷器壳体,散热芯体主要由流通管和散热片组成。与风冷式中冷器不同的是,水冷式中冷器的散热芯体完全包裹在中冷器壳体的内部,中冷器壳体上连接有循环水管,冷却水在水泵的作用下不断循环,将流通管内的压缩空气冷却。冷却液将压缩空气冷却后温度会升高,因此需要1个独立的散热器图5 )为冷却水降温。水冷式中冷器的应用比较少,一般用在发动机中置或

300MW氢冷发电机氢气及密封油系统操作维护

300MW氢冷发电机氢气及密封油系统操作维护 来源:未知作者:日期:07-12-21 15:59:46 关键词: 密封油密封油系统300MW 1.概述 宝鸡第二发电有限责任公司4×300MWQFSN300-2型汽论发电机氢油系统是发电机的辅助系统。它分为三个部分:即氢气控制系统、密封油系统和定子线圈冷却水系统。 1.1氢气控制系统用以置换发电机内气体,有控制的向发电机内输送空气,保持机内氢气压力稳定,监视机内氢气纯度及液体的泄漏,干燥机内氢气。 1.2密封油系统用以保证密封瓦所需压力油不间断地供给,以密封发电机内的氢气不外泄,润滑、冷却密封瓦。 1..3定子线圈冷却水系统用以保证向定子线圈不间地供水,监视水压、流量和导电度等参数。 2.发电机密封油系统 2.1系统概述及工作原理 汽轮发电机组密封瓦均采用双流环式瓦,其供油系统有两路各自独立而又互相联系的油路组成。一路向密封瓦空气侧供油,密封油与空气接触,称为空侧油路。另一路向密封瓦氢气侧供油,密封油与氢气接触,称为氢侧油路。 2.1.1空侧油路 设有两路油源,向两台交流油泵,一台直流油泵供油。主工作油源取自汽机轴承润滑压力油,备用油源取自汽机主油箱及汽机轴承润滑压力油管路接至空侧密封油泵滤网出口门后,可直接向空侧密封油系统供油,大大提高了空侧供油系统的可靠性。正常运行中,一台交流油泵运行,另一台交流油泵作为第一备用,直流油泵作为第二备用。主工作油源向油泵入口供油,备用油源各手动门均应开启作为油泵主油源断流后的备用。第三路油源仅作为密封油系统投运初期及空侧密封油系统因故无法向密封瓦供油的故障情况下使用,但在此情况下,发电机内氢压≯0.15MPa。各油源供出的密封油经油-气压差阀调节至系统所需压力,然后进入发电机两端密封瓦空侧油室,回油与发电机轴承回油混和后流经专设的隔氢装置内,进行油氢分离,再流回汽机主油箱。 隔氢装置是为防止空侧回油中可能含有的氢气进入汽轮机主油箱而设置的,当密封瓦内氢侧油窜入空侧或氢侧密封油箱排油时,含有氢气的密封油与发电机轴承润滑油回油流入隔氢装置,分离出的氢气由排氢风机抽出排至汽机房外的大气中。 2.1.2氢侧油路 自成独立的闭式循环系统。系统设有两台交流油泵,一台运行,另一台作为备用。油泵从氢侧密封油箱中吸油,油泵加压后经冷油器、滤网,再经过油压平衡阀调整到所需压力,进入密封瓦的氢侧油室,其回油流回氢侧密封油箱。 氢侧密封油箱是氢侧油路的独立油箱,接收氢侧密封瓦的回油,为氢侧密封油泵提供油源,进行油氢分离。分离出来的氢气通过油箱顶部的回气管回到发电机内,

中冷器基本知识

中冷器基本知识 中冷器的安装目的,主要是为降低进气温度,或许读者会问:为何需要降低进气温度?这就得提到涡轮增压的原理。涡轮增压的工作原理,简单说是利用引擎排废气来冲击排气叶片,然后带动另一侧进气叶片,强制压缩空气并送往燃烧室中,由于排废气的温度通常都高达8、9百度,连带使涡轮本体同样处于极高温的状态,如此便会提高流过进气涡轮端空气的温度,加上压缩过的空气同样也会产生热度(因为压缩过的空气分子距离变小,会相互挤压、磨擦产生热能现象),如果这股高温气体未经冷却就进入汽缸中,很容易导致引擎燃烧温度过高,接着就会使汽油预燃发生爆震,让引擎温度更加上升,同时压缩空气的体积也会因热膨胀而大幅降低含氧量,如此一来便会降低增压效益,自然无法产生该有的动力输出。另外,高温也是引擎的隐形杀手,若不设法降低运转温度,一旦遇到天气较热的环境,或是长时间操驾的情况下,很容易增加引擎故障机率,因此才需加装中冷器来降低进气温度。知道中冷器的功能后,接着我们来探讨它的构造及散热原理为何。 中冷器主要是由两个部分所组成。第一部分名称为Tube,其功能在于提供一个通道,容纳压缩空气使之流过,因此Tube必须是密闭空间,如此压缩空气才不至于发生泄漏压力的问题,且Tube的外形还分成四方形、椭圆形与长锥形三种,其差别在于风阻与冷却效率间的取舍。第二部分名称为Fin,也就是俗称的鳍片,通常位于上下两层Tube间,并紧密的与Tube相粘在一起,其功能在于散热,因为当压缩热空气流经Tube时,会将热量经由Tube的外壁传达到鳍片上,此时若有外界温度较低的空气流经鳍片时,就能顺便将热量带走,达到冷却进气温度的目的。经由上述两部分不断重叠一起,直到10~20层的结构物,则称为Core,这部分就是所谓的中冷器主体。另外,为了使来自涡轮的压缩气体在进入Core前,能有缓冲及蓄压的空间,及出Core后能提升空气流速,通常都会在Core两侧,再装上名为Tank的零件,其外型像漏斗状一般,其上还会设置圆形进出口,以方便连接硅胶管,而中冷器就是经由上述四个部分所组成。至于中冷器散热的原理就如同刚才提到的一般,是利用众多的横向Tube分割压缩空气,然后来自车头的外界直向冷风,再经过与Tube相连的散热鳍片,就可达到冷却压缩空气的目的,使进气温度较为接近外界温度,因此若要增加中冷器的散热效率,只要加大其面积及厚度,以增加Tube数量、长度和散热鳍片等,就可达到此目的。但有这么容易吗?其实不然,因为愈长、面积愈大中冷器,就愈容易产生进气压力耗损的问题,而这也是本单元主要探讨的问题之一。 虽然大容量中冷器,因热交换时间延长有更好的冷却效能,但却会发生空气流速变慢及压力损失的问题,且进一步使涡轮迟滞现象更为严重,为什么?这要从两个方面谈起。相信曾经自己洗过车的读者都知道,要让水管里的水柱喷的较远、较快,只需挤压水管头就可达成,为什么会这样?那是因为在水压不变的情况下,单位时间的流量不会因管径大小而改变,因此为达到这目的,只要缩小管径,流速自然变快,相反的一增加管径、流速就会变慢,而这情况也发生在整个进气管路里。因为当空气由原先容纳空间较小的进气管路中,流经空间较大的中冷器时,就会产生流速变慢的现象,且此问题对于小出风量涡轮搭配大型中冷器时尤其严重,如此一来将使涡轮迟滞现象更为严重。另外,当空气由进气管路进入中冷器的Tube时,会因管径粗变细的分流转换,产生流速阻力,造成一定程度的压力损失,再加上许多中冷器为增加冷却效率,都会在Tube里设置鳍片(Tube不一定是中空的),这样也会产生气流阻力,两者相加,涡轮迟滞问题相对会更加明显。值得一提的,上述提到的压力损失,指的并非是增压值的减少,因为进气管路是密闭的,所以排气泄压阀的泄压动作,一定需达到车主设定的增压值才会进行,因此恒压值是不会降低,只不过会延长到达的时间(因为部分压力被消耗掉)及影响增压反应,而这也是压力损失造成的最大影响。既然加装中冷器会使涡轮迟滞更加明显,可是又不能不装,因此如何兼顾冷却

QFS2型300MW级双水内冷发电机介绍ppt

无限创造上海电站 Creation Beyond Imagination y g Shanghai Electric 上海电气电站集团

型300MW 级双水内冷QFS 2 汽轮发电机介绍

主要内容 11.双水内冷发电机特点 型300MW级双水内冷发电机设计基础 2.QFS 2 型300MW级双水内冷发电机主要技术数据3.QFS 2 双水内冷发电机 型300MW级双水内发电机结构简介 4.QFS 2 5.制造工艺及质保 6.结论

1.双水内冷发电机特点 ?定子绕组水内冷 ?转子绕组水内冷 冷却介质相对比热容相对密度冷却介质相对 消耗量 相对吸热 能力 发电机冷却介质性能比较 空气 1.0 1.0 1.0 1.0氢气 14350281040 (0.31MPa表压) 14.350.28 1.0 4.0 绝缘油 2.098480.01221.0水 4.1610000.01250.0

优点: ?转子绕组温度低,绝缘寿命长 ?无氢气,无氢爆问题 ?没有氢系统及密封油系统,外部辅助系统简单安装运行维护及检修方便运行成本低?安装、运行、维护及检修方便,运行成本低 ?节约原材料,降低制造成本 ?定子重量轻,便于内陆运输

2.QFS型300MW级双水内冷发电机设计基础 2 ?国内双水内冷发电机成熟的设计、制造和运行经验1958年试制成功世界第一台12MW双水内冷汽轮发电机 1969年试制成功国内第一台125MW双水内冷汽轮发电机 1971年试制成功国内第一台300MW双水内冷汽轮发电机 1980年试制成功径向尺寸1:1的模拟600MW双水内冷发电机 已生产的产品中双水内冷发电机共六百多台, , 年底,,已生产的产品中双水内冷发电机共六百多台到2008年底 总容量超过60000MW,其中300MW级有72台。

MW等级发电机介绍水冷水氢冷

660MV双水内冷发电机发电机介绍 1、概述 QFS-660-2型汽轮发电机是在总结135MW 300MV等级双水内冷发电机制造运行经验基础上,结合600MW级水氢冷发电机设计技术,以及拥有稳定运行经验的1000MV火电发 电机成熟结构,吸取了近年来国内外大型汽轮发电机的先进成熟技术,进行的优化设计的 产品。产品开发方案于2014年7月8日国内行业资深专家评审会一致通过评审。 双水内冷发电机具有运输重量轻,成本低,价格便宜,交货进度快等特点,对电厂安装、运行、维修、厂房投资也均具有独特的优越性。 2、性能参数 660MW R水内冷发电机设计风格参考有稳定生产、运行经验的660MV水氢氢发电机, 性能参数与660MV水氢冷发电机相当。

3、可靠性 660MW双水内冷发电机采用660MW级水氢冷发电机和百万千瓦级水氢冷发电机相同的先进技术进一步提高性能和可靠性。包括: 定子: 全补偿、抗蠕变定子铁心防松技术 采用无机涂层的硅钢片、激光点焊风道板结构,内倾式齿压板结构、阶梯段冲片偏小槽结构等全新结构,避免铁心局部松动。 定子端部整体灌胶技术 降低端部线棒应力,提高抗突然短路能力;提高整机防晕性能;防油、防水、防异物。 定子槽内弹性防松技术 定子槽内紧固采用高强度槽楔、楔下双层波纹板,槽底和上、下层线棒之间垫有适形垫条,并采用了涨管热压工艺,使槽内线棒固定更加牢固,直线段端部采用鱼尾形关门槽楔就地锁紧,防止轴向位移。 球形接头机械式水电连接技术 既确保100池接触,且抗冲击能力强,防止松动,可适应定子嵌线过程中鼻端六个

方向的装配误差,减少线圈所受应力。 转子: 转子线圈 采用水直接冷却,冷却效果好,利于提高绝缘寿命;采用连续绝缘,无转子匝间短路问题。 4、经济性 由于660MW^水内冷转子采用水冷却方式,与传统水氢冷发电机相比,没有与氢气相关的防护及辅助系统,经济性上相较于传统水氢冷发电机有较大优势。 一次性投资 制造成本与相同容量的水氢冷发电机相比价格低。 运行维护 投运后运行维护较水氢冷发电机维护工作简单,维护成本低。 5、结论 双水内冷发电机有许多成功的运营业绩,技术是成熟可靠的,不存在技术风险。总体经济效益由于水氢冷机组,因无氢气重大危险源,双水内冷发电机在安全方面也占明显优势,并且具有安装、运行、维护方便等优点。 660MV级QFSN型水氢冷汽轮发电机的技术特点介绍 QFSN型水氢氢660MW级汽轮发电机是在上海电气和西门子合资公司的技术基础上进行自

发电机氢气冷却系统

毕业设计(论文) ` 题目发电机氢气冷却系统报告 院系自动化系 专业班级自动化专业1302班 学生姓名杨晓丹 指导教师马进

发电机氢气冷却系统报告 摘要 发电机在运行的过程中由于能量转换、电磁作用和机械摩擦会产生一定的热量。为了使发电机温度不超过与绝缘耐热等级相应的极限温度,应采取冷却措施使这些部件有效地散热。氢气比重小、比热大、导热系数较大、化学性质较稳定,是冷却发电机转子常用的介质。氢气在发电机的腔室内循环,依次穿过冷热风室,由冷却器冷却。发电机中的氢气容易发生泄漏,需要在轴与静密封瓦之间形成油膜封住气体。在发电机检修后,发电机内充满空气,为防止氢气与空气混合产生安全隐患,充入氢气时应先做气密实验,再从下至上向发电机内充满二氧化碳,最后从上至下向发电机内充满氢气。 关键词:发电机;氢气冷却;气体置换;密封油系统

Report of hydrogen cooling system for generator Abstract Generator in the process of running due to energy conversion, electromagnetic and mechanical friction generates heat.Hydrogen cooling system is used to limited the generator temperature exceed the limiting temperature of thermal class for electric machine insulation.Because of Hydrogen gas has small specific gravity,large specific heat,large coefficient of thermal conductivity and relatively stable chemical properties,it is the commonly used medium cooling generator rotor.Hydrogen is circulated in the generator hydrogen and cooled by corner cooler.In order to limite hydrogen leakage,oil seals the space between the shaft and static seal tile.After the generator maintenance, air is full of inside the generators.There was a safe hidden trouble if hydrogen is mixed into the oxygen.Carbon is blowed from the from the bottom to the full of generator to replace air after Sealing experiment was passed.And hydrogen is blowed from the from the full to the bottom of generator to replace carbon. Keywords:Generator;Hydrogen cooling;Gas replacement;Seal oil system

大型发电机内冷却水质及系统技术要求(正式)

编订:__________________ 单位:__________________ 时间:__________________ 大型发电机内冷却水质及系统技术要求(正式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-2256-65 大型发电机内冷却水质及系统技术 要求(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 前言 DL/T 801-2002《大型发电机内冷却水质及系统技术要求》由四部分组成。 —水质的六项限值及内冷却水系统的运行监督, —限值的测量方法, —内冷却水系统的配置, —内冷却水系统的水冲洗和化学清洗。 本标准根据国家经济贸易委员会电力司《关于确认1998年度电力行业标准制、修订计划项目的通知》[1999]40号文中第23项 "发电机内冷水水质监督导则"下达了编制任务。 引言

发电机内冷却水系统及水质的完好情况,是直接影响大型水内冷发电机安全运行和经济 运行的重要环节,迄今尚无独立的发电机内冷却水的专用监督标准或规程,长期以来只有 GB12145《火力发电机组及燕汽动力设备水汽质量》和DL561《火力发电厂水汽化学监督导则》中仅有pH值、电导率和硬度三项限值的一个相同的表格作监督依据,显然无法满足 当前大型发电机组关于保证安全运行的技术要求。 本标准纳入了六项水质监督标准,限值的取值更接近大型发电机的运行实际,规范、统 一了测量方法,标准明确了内冷却水系统的配置及其运行监督要求,对监督超标发现的问题提供了处理措施。目的在于促进大型发电机组安全运行的水平。 大型发电机内冷却水质及系统技术要求DL/T801-2002 1 范围 本标准规定了额定容量为200MW及以

冷却和中冷系统设计规范

冷却和中冷系统设计规范 冷却和中冷系统设计规范 1. 适用范围本设计规范适用于重型汽车冷却、中冷系统设计。本设计规 范规定了冷却、中冷系统设计中应遵循的通用原则,和一般的设计方 法。 2. 设计原则设计良好的冷却、中冷系统应该充分考虑以下几方面原则: 2.1 首先应优先考虑冷却、中冷系统的冷却能力问题。其中所要求的冷 却常数、中冷系统冷却效率及发动机进气温度等皆应一一满足。 2.2 冷却、中冷系统的安装方式及在整车中的合理位置也应充分考虑,不 应有因为安装点位置及结构引起系统损坏或造成潜在易损坏因素。系 统在整车中的位置将影响其性能,应谨慎考虑。 2.3 冷却、中冷系统的管路应合理并力求简洁清晰。防止因管路走向不 合理而引起的系统内阻的增加和性能的下降。 2.4 冷却、中冷系统应有良好的保护装置,防止系统异常损坏和性能下降。 2.5 冷却、中冷系统的设计应考虑到装车工艺性要求和维修的接近性要求。 3. 设计方法 3.1 中冷器和散热器的设计、选择及安装:如果有足够的空间,冷却系 统可以选用迎风面积大、芯子薄、散热效率高的热交换器。在有风扇 离合器控制风扇运作的情况下,应充分利用空间加大热交换器的尺寸, 这样可以降低风扇的功耗和降低风扇工作噪声。在无中冷器的情况下 且无风扇离合器情况下,按经验推荐,发动机功率每100千瓦的散热 器迎风面积应为0.3~0.375m2之间。由于排放法规要求,现代重型车 上一般具有空空中冷系统。所以在推荐迎风面积上稍作增加。散热器 散热面积(冷侧)的推荐值大概为:0.1~0.16 m2/kW(发动机功率)。 在中冷系统布置空间足够时,一般推荐采用一字流向的中冷器,反之 则为U型流向的中冷器。因为U型的中冷器的内阻大于一字流的中冷 器。另外中冷器气室应尽量避免遮蔽散热器芯子太多面积。中冷器和 散热器的芯子可参考以往系统配置,因为主片模具价格较贵,如无必 要,尽量采用同样的管型和散热带波高。由于中冷器处于冷却空气上 游,必须将它设计成能适应多尘的环境,推荐每英寸的散热片为8~ 10片,散热带可不开窗以便清洗。一般中冷器迎风正面积比散热器迎 风正面积略小由于中冷器的热胀冷缩量较大,在安装时应给予考虑, 防止由于热胀冷缩带来的不必要系统元件损坏。另外,应尽量保证风 扇中心与散热器中心重合,尽量使风扇未扫过的四角死区最小。风扇 前端面与散热器芯子的距离大于50~100mm,特别是风扇未扫过的四 角死区很大时,应尽量扩大两者之间的距离。中冷器、散热器与车架 之间应为柔性连接。可根据系统重量及车架震动频率来确定系统悬置 软垫的刚度和结构。 3.2 风扇及风扇离合器的选择和安装:重型车上所用风扇大多为塑料的吸 风式风扇。它可分为两种:直叶风扇和叶端前弯风扇(马刀形风扇)。 马刀形风扇在高速大风量时优势较为明显,并且空气下游一部分空气 向四周排出,这对发动机前端与风扇叶片后端较近的布置比较适应。

氢冷设备和制氢储氢装置的运行与维护

氢冷设备和制氢储氢装置的运行与维护 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

氢冷设备和制氢、储氢装置的运行与维护1氢冷发电机的冷却介质进行置换时,应按专门的置换规程进行。在置换过程中,须注意取样与化验工作的正确性,防止误判断。 2发电机氢冷系统和制氢设备中的氢气纯度和含氧量,在运行中必须按专用规程的要求进行分析化验。在制氢电解槽氢气出口管上应有带报警的氢中含氧量在线监测仪表。氢纯度和含氧量必须符合规定标准;发电机氢冷系统中氢气纯度按容积计应不低于96%,含氧量不应超过1.2%;制氢设备氢气系统中,气体含氢量不应低于99.5%,含氧量不应超过 0.5%。如果达不到标准,应立即进行处理,直到合格为止。 3制氢电解槽和有关装置(如压力调整器等)必须定期进行检修和维护,保持正常运行,以保证氢气的纯度符合规定。值班室内应设有带报警的压力调整器液位监测仪表。压力调整器发生故障时应停止电解槽运行。 4氢冷发电机的轴封必须严密,当机内充满氢气时,轴封油不准中断,油压应大于氢压,以防空气进入发电机外壳内或氢气充满汽轮机的油系统中而引起爆炸。油箱上的排烟风机,应保持经常运行。如排烟风机故障时,应采取措施使油箱内不积存氢气。定期检测氢冷发电机组油系统、主油箱、封闭母线外套的氢气体积含量,超过1%应停机查漏消缺。当内

冷水箱的含氢量达到3%时报警,在120h内缺陷未能消除或含氢量升到20%时,应停机处理。 5为了防止因阀门不严密发生漏氢气或漏空气而引起爆炸,当发电机为氢气冷却运行时,空气、二氧化碳的管路必须隔断,并加严密的堵板。当发电机内置换为空气时,氢气的管路也应隔断,并加装严密的堵板。 6氢冷发电机的排氢管必须接至室外。排氢管的排氢能力应与汽轮机破坏真空停机的惰走时间相配合。 7制氢室内和其他装有氢气的设备附近,均必须严禁烟火,严禁放置易爆易燃物品,并应设“严禁烟火”的标示牌。储氢罐周围(一般在10m以内)应设有围栏,在制氢室中和发电机的附近,应备有必要的消防设备。 8禁止与工作无关的人员进入制氢室。 9禁止在制氢室中或氢冷发电机与储氢罐近旁进行明火作业或做能产生火花的工作。工作人员不准穿有钉子的鞋。如必须在氢气管道附近进行焊接或点火的工作,应事先经过氢量测定,证实工作区域内空气中含氢量小于3%并经厂主管生产的副厂长(或总工程师)批准后方可工作。制氢室内的管道、阀门或其他设备发生冻结时,应用蒸汽或热水解冻,禁止

300MW双水内冷汽轮发电机轴承振动大原因分析及处理

300MW双水内冷汽轮发电机轴承振动大原因分析及处理 发表时间:2016-06-19T13:37:50.110Z 来源:《电力设备》2016年第6期作者:郭启存 [导读] 本文针对和丰煤电2号双水内冷汽轮发电机振动原因进行了分析,简述了振动处理的过程及效果。 (神华国能和丰煤电有限公司运行部新疆塔城 834411) 摘要:本文针对和丰煤电2号双水内冷汽轮发电机振动原因进行了分析,简述了振动处理的过程及效果,找到了汽轮发电机轴承振动产生的主要原因,成功解决了汽轮发电机振动大的问题,对于同类型机组轴承振动大问题的解决具有一定的参考意义。 关键词:双水内冷汽轮发电机;振动;热弯曲 1 前言 和丰煤电2号汽轮发电机组为上海汽轮机厂生产的300MW亚临界、一次中间再热、双缸双排汽、直接空冷汽轮机[1],发电机为上海发电机厂生产的QFS2-300-2型双水内冷汽轮发电机,冷却方式采用“水-水-空”,即定子线圈(包括定子引线、定子过渡引线和出线)、转子线圈采用水内冷,定子铁芯、端部结构件、集电环采用空气冷却;轴系如图1所示。 图1 轴系示意图 2号机组自2012年投产以来,轴系振动情况良好,2014年6月进行了第1次大修,在大修后启动发现发电机带负荷至110MW后振动出现大幅攀升,负荷升至额定负荷后, #5瓦和#6瓦轴承振动最高达160μm,已经超过规程规定的127μm,振动接近254μm的保护动作值,影响了机组的正常出力,严重威胁机组的安全稳定运行。 在西安热工研究院的协助下,对2号汽轮发电机组的轴承振动与低发靠背轮工况、测量系统屏蔽不好与转子热弯曲等因素进行逐一排查,最终找到了汽轮发电机轴承振动大的原因,使#5、6瓦振动恢复至正常。 2 5、6号瓦振动特征及原因分析 从图1轴系结构示意图知道,5、6号瓦为发电机的支撑轴承,发电机采用双水内冷。 2.1 当机组负荷由115MW开始升功率时,2号发电机5、6号瓦振动开始快速爬升,待机组负荷升到310MW(8月13日22:20)后,并降负荷至240MW(8月13日22:38)时,振动才开始掉头下降,这表明发电机转子存在明显的热弯曲。 2.2 待机组负荷稳定在某一工况下,振动会逐步下降,这不排除转子存在动静碰摩的可能。 2.3 5、6号轴振测量偏差分析 (1) 2号机组大修后,6Y轴承振动测定存在明显的测量偏差问题(图2),主要表现为: ●在发电机其他振动测点(5X、5Y、6X轴振)相对稳定的前提下,6Y轴振测点的测量结果大幅跳变,这与一般旋转设备的实际振动状态是不相符的; ●6Y轴振跳变后,其波形图类似噪声杂波,并非呈现正常的正弦波。 ●6Y轴振跳变与发电机是否带励磁息息相关,这表明其测量偏差是由于受发电机磁场干扰所引发的。 图2 发电机相关测点的振动趋势图 (2)查询相关测点的历史趋势图(图3)发现,5X轴振、5Y轴振和6X轴振测点的振动趋势基本相符,振动变化相对平稳,这表明该3个测点的测量结果是可靠的。 (3)6X轴振存在有限幅度的跳变(图3),可能原因是测量系统存在小瑕疵,比如测点面光洁度差、或信号传输(特别是信号线的接头处)的屏蔽不好。

氢冷发电机组及氢系统的防火防爆措施

氢冷发电机组及氢系统的防火防爆措施 氢冷发电机级及氢系统的防火防爆措施,应采取以下防爆措施: (1)提高设计、制造水平,严格检修工艺和质量标准,尽力降低发电机本体(包括冷却器密封垫、冷却器铜 管、发电机端盖、出线套管、热工引出线及相连的氢管道)、密封油系统、密封瓦、氢气系统的管道和阀门的 泄漏程度,并用测氢仪和肥皂水检测,应没有指示,从根本上杜绝氢爆炸的可能。 (2)氢冷发电机进行冷却介质置换时,应严格按照规程进行操作,在置换过程中必须及时、准确化验。冷却介质置换避免与起动升电压、并列、电气试验等项目工作同时进行。 (3)当发电机为氢气冷却运行时,应将补空气管路隔断,并加严密的堵板;当发电机为空气冷却运行时,应 将补充氢气管路隔断并加装严密的堵板。这样做才能以防止阀门不严密发生漏氢气或漏空气而引起爆炸。 (4)严格监视密封油系统的正常运行,密封油压应高于氢压 0.03?0.05MPa,严防氢气留入主油箱系统,引 起爆炸着火。主油箱上的徘烟机应保持经常运行,如排烟机故障时,应采取措施佼油箱内人积存氢气。 氢气设备、管道必须保持正压,否则空气易进入形成有爆炸危险的混合气体。 (5)认真检查和监视油封箱、浮筒的工作情况,应正常并起油封作用。一旦浮筒泄漏或浮筒阀在开起位置失 灵,氢气将大量窜入主油箱,可能引起爆炸,甚至起火,酿成重大火灾事故。 (6)改变发电机氢气压力,或者改变密封油系统运行方式,应严格按照规程操作,严防氢压升高超过泊压后 氢气进入主油箱或大量偏氢。操作时应有操作票、安全措施和监护人员。 (7)排污和氢气置换时,开门应缓慢,速度一般应控制在1m / s 左右,最大不超过3m / s,防止排氢速度过 高,磨擦产生静电,引起着火或爆炸。排氢管应引至室外,室外排氢口应设置固定遮栏,防止周围有明火作业而引起爆燃事故。

发电机漏氢率说明

发电机漏氢量(率)控制 【摘要】:氢内冷汽轮发电机漏氢量(率)的大小直接影响机组的安全运行,这个指标是汽轮发电机组运行的主要技术指标之一,所以对发电机组漏氢量(率)的控制很重要。影响发电机漏氢的因素很多,牵涉到制造、安装、调试、运行等各方面,本文主要介绍益阳电厂一期工程 2×300MW氢内冷汽轮发电机组安装阶段控制其漏氢量(率)的措施和实施情况,以及实际效果。 一.概况 益阳电厂一期工程2×300MW汽轮发电机组采用哈尔滨电机厂生产的QFSN-300-2型发电机,该型发电机为三相隐极式同步发电机,发电机主要由定子、转子、端盖及轴承、氢气冷却器、密封瓦装置、座板、刷架、隔音罩等部件组成;采用“水氢氢”冷却方式,即定子绕组水内冷、转子绕组氢内冷、铁芯及其它构件氢冷。氢气由装在转子两端的浆式风扇强制循环,并通过设置在定子机座顶部汽励两端的氢气冷却器进行冷却。氢气系统由发电机定子外壳、端盖、氢气冷却器、密封瓦以及氢气管路构成全封闭气密结构。 发电机漏氢的途径有很多,归纳起来是两种:一是漏到大气中,二是漏到发电机油水系统中和封母外壳内。前者可以通过各种检漏方法找到漏点加以消除,如发电机端盖、出线罩、发电机机座、氢气管路系统、测温元件接线柱板等处的漏氢;后者基本属于“暗漏”,漏点具体位置不明,检查处理较为复杂,且处理时间要长,比如氢气通过密封瓦漏入密封油系统、通过定子线圈漏入内冷水系统中等,为此要求在安装阶段就要特别要把好质量关。 二.在安装阶段控制发电机漏氢的主要措施 1.发电机本体在安装过程中必须严格按照制造厂图纸说明书和《电力建设施工及验收技术规范》(以下简称《规范》)做好以下现场试验: a.发电机定子绕组水路水压试验。该试验必须在电气主引线及柔性连接线安装后进行,主要检查定子端部接头、绝缘引水管、汇水管、过渡引线及排水管等处有无渗漏现象。 b.发电机转子气密性试验。试验时特别要用无水乙醇检查导电螺钉处是否有渗漏现象。 c.氢气冷却器水压试验。 d.发电机定子单独气密性试验。试验时用堵板封堵密封瓦座,试验范围包括:定子、出线瓷套管、出线罩、测温元件接线柱板、氢冷器、氢冷器罩、端盖、机座等。试验介质应为无油、干净、干燥的压缩空气或氮气,试验压力为0.3Mpa,历时24小时,要求漏气量小于0.73m3/24h(或漏氢率小于0.3%)。 2.发电机外端盖安装: