机械优化设计上机完整版(程序)

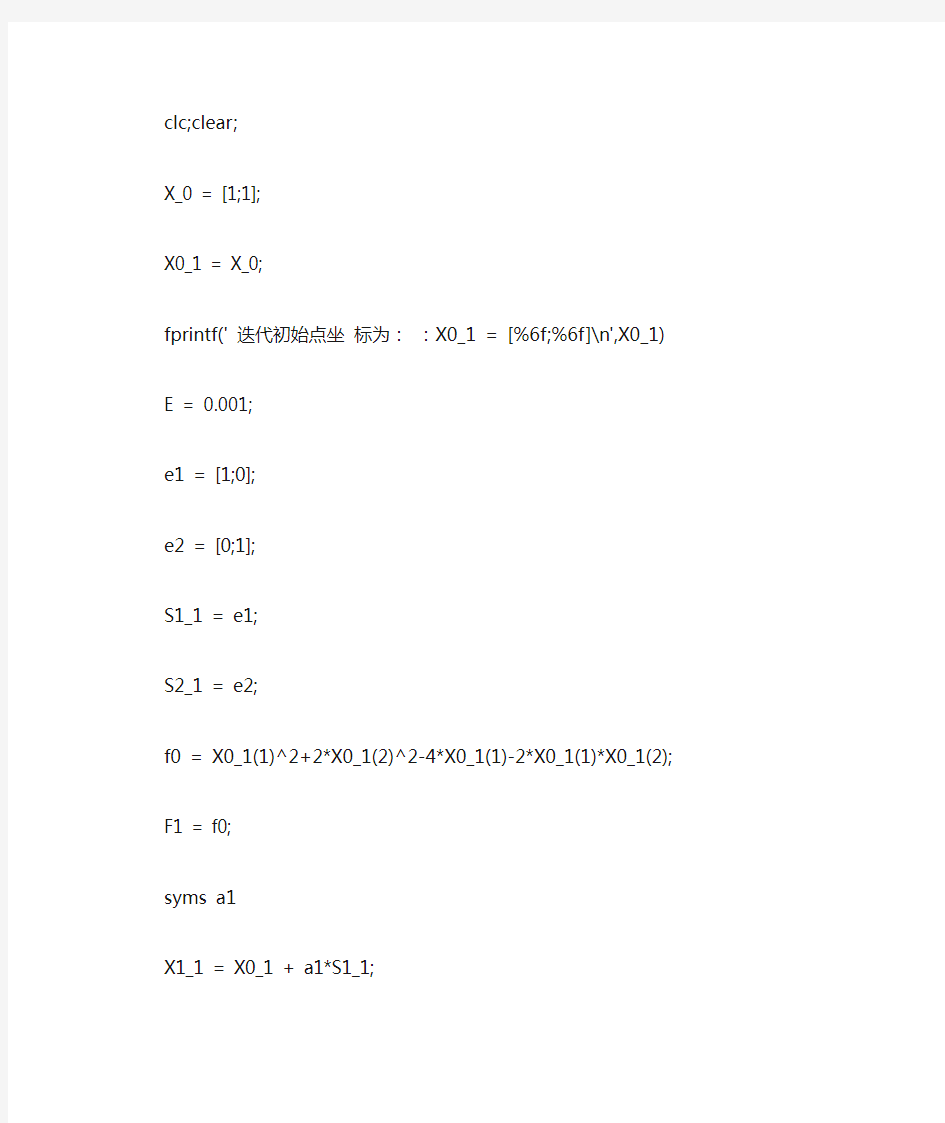

X_0 = [1;1];

X0_1 = X_0;

fprintf(' 迭代初始点坐标为::X0_1 = [%6f;%6f]\n',X0_1)

E = 0.001;

e1 = [1;0];

e2 = [0;1];

S1_1 = e1;

S2_1 = e2;

f0 = X0_1(1)^2+2*X0_1(2)^2-4*X0_1(1)-2*X0_1(1)*X0_1(2);

F1 = f0;

syms a1

X1_1 = X0_1 + a1*S1_1;

f1 = X1_1(1)^2+2*X1_1(2)^2-4*X1_1(1)-2*X1_1(1)*X1_1(2);

ff1=diff(f1);

a1=solve(ff1);

fprintf(' 第一轮第一次一维搜索的最优步长因子为::a1 = %6f\n',eval(a1))

X1_1 = X0_1 + a1*S1_1;

f1 =eval( X1_1(1)^2+2*X1_1(2)^2-4*X1_1(1)-2*X1_1(1)*X1_1(2));

syms a2

X2_1 = X1_1 + a2*S2_1;

f2 = X2_1(1)^2+2*X2_1(2)^2-4*X2_1(1)-2*X2_1(1)*X2_1(2);

ff2 = diff(f2);

a2 = solve(ff2);

fprintf(' 第一轮第二次一维搜索的最优步长因子为::a2 = %6f\n',eval(a2))

X2_1 = X1_1 + a2*S2_1;

f2 = eval(X2_1(1)^2+2*X2_1(2)^2-4*X2_1(1)-2*X2_1(1)*X2_1(2));

F2 = f2;

S_1 = X2_1-X0_1;

fprintf(' 第一轮迭代完成过后,得到的第一个共轭方向向量为::S_1 = [%4f;%4f]\n',eval(S_1))

X3_1 = 2*X2_1-X0_1;

fprintf(' 沿着共轭方向S_1 计算X0_1 的映射点为::X3_1 = [%4f;%4f]\n',eval(X3_1)) F3 = eval(X3_1(1)^2+2*X3_1(2)^2-4*X3_1(1)-2*X3_1(1)*X3_1(2));

Dt1_1 = f0-f1;

Dt2_1 = f1-f2;

Dtm_1 = max(Dt1_1,Dt2_1);

if (F3 S1_2 = S2_1; S2_2 = S_1; else S1_2 = S2_1; S2_2 = S1_1; end X_1 = X2_1+a3*S_1; f3 = X_1(1)^2+2*X_1(2)^2-4*X_1(1)-2*X_1(1)*X_1(2); ff3 = diff(f3); a3 = solve(ff3); X_1 = X2_1+a3*S_1; f3 = eval(X_1(1)^2+2*X_1(2)^2-4*X_1(1)-2*X_1(1)*X_1(2)); X0_2 =eval(X_1); F_1 = f3; d1 = sqrt((X0_2(1)-X0_1(1))^2+(X0_2(2)-X0_1(2))^2); fprintf(' 第一轮迭代完成过后的精度检验值为::d1 = %4f\n',d1) if (d1>E) syms a4 X1_2 = X0_2+a4*S1_2; f4 = X1_2(1)^2+2*X1_2(2)^2-4*X1_2(1)-2*X1_2(1)*X1_2(2); ff4 = diff(f4); a4 = solve(ff4); fprintf(' 第二轮迭代第一次一维搜索的最优步长因子为: a4 = %4f\n',eval(a4)) X1_2 = X0_2+a4*S1_2; f4 = eval(X1_2(1)^2+2*X1_2(2)^2-4*X1_2(1)-2*X1_2(1)*X1_2(2)); syms a5 X2_2 = X1_2 + a5*S2_2; f5 = X2_2(1)^2+2*X2_2(2)^2-4*X2_2(1)-2*X2_2(1)*X2_2(2); ff5 = diff(f5); a5 = solve(ff5); fprintf(' 第二轮迭代第二次一维搜索的最优步长因子为: a5 = %4f\n',eval(a5)) X2_2 = X1_2 + a5*S2_2; f5 = eval(X2_2(1)^2+2*X2_2(2)^2-4*X2_2(1)-2*X2_2(1)*X2_2(2)); F_2 = f5; S_2 = X2_2-X0_2; fprintf(' 第二轮迭代完成过后,得到的第二个共轭方向向量为::S_2 = [%4f;%4f]\n',eval(S_2)) X3_2 = 2*X2_2-X0_2; fprintf(' 沿着共轭方向S_2 计算X0_2 的映射点为::X3_2 = [%4f;%4f]\n',eval(X3_2)) F_3 = eval(X3_2(1)^2+2*X3_2(2)^2-4*X3_2(1)-2*X3_2(1)*X3_2(2)); Dt1_2 = f3-f4; Dt2_2 = f4-f5; Dtm_2 = max(Dt1_1,Dt2_1); if (F_3 S1_3 = S2_2; S2_3 = S_2; else S1_3 = S2_2; S2_3 = S1_2; end syms a6 X_2 = X2_2+a6*S_2; f6 = X_2(1)^2+2*X_2(2)^2-4*X_2(1)-2*X_2(1)*X_2(2); ff6 = diff(f6); a6 = solve(ff6); X_2 = X2_2+a6*S_2; f6 = eval(X_2(1)^2+2*X_2(2)^2-4*X_2(1)-2*X_2(1)*X_2(2)); X0_3 = eval(X_2); F__1 = f6; d2 = sqrt((X0_3(1)-X0_2(1))^2+(X0_3(2)-X0_2(2))^2); fprintf(' 第二轮迭代完成过后的精度检验值为::d2 = %4f\n',d2) if(d2>E) syms a7 X1_3 = X0_3+a7*S1_3; f7 = X1_3(1)^2+2*X1_3(2)^2-4*X1_3(1)-2*X1_3(1)*X1_3(2); ff7 = diff(f7); a7 = solve(ff7); fprintf(' 第三轮迭代第一次一维搜索的最优步长因子为: a7 = %4f\n',eval(a7)) X1_3 = X0_3+a4*S1_3; f7 = eval(X1_3(1)^2+2*X1_3(2)^2-4*X1_3(1)-2*X1_3(1)*X1_3(2)); syms a8 X2_3 = X1_3 + a8*S2_3; f8 = X2_3(1)^2+2*X2_3(2)^2-4*X2_3(1)-2*X2_3(1)*X2_3(2); ff8 = diff(f8); a8 = solve(ff8); fprintf(' 第三轮迭代第二次一维搜索的最优步长因子为: a8 = %4f\n',eval(a8)) X2_3 = X1_3+a8*S2_3; f8 = eval(X2_3(1)^2+2*X2_3(2)^2-4*X2_3(1)-2*X2_3(1)*X2_3(2)); F__2 = f8; S_3 = X2_3-X0_3; fprintf(' 第三轮迭代完成过后,得到的第三个共轭方向向量为::S_3 = [%4f;%4f]\n',eval(S_3)) X3_3 = 2*X2_3-X0_3; fprintf(' 沿着共轭方向S_3 计算X0_3 的映射点为::X3_3= [%4f;%4f]\n',eval(X3_3)) F__3 = eval(X3_3(1)^2+2*X3_3(2)^2-4*X3_3(1)-2*X3_3(1)*X3_3(2)); Dt1_3 = f6-f7; Dt2_3 = f7-f8; Dtm_3 = max(Dt1_3,Dt2_3); if (F__3 S1_4 = S2_3; S2_4 = S_3; else S1_4 = S2_3; S2_4 = S1_3; end syms a9 X_3 = X2_3+a9*S_3; f9 = X_3(1)^2+2*X_3(2)^2-4*X_3(1)-2*X_3(1)*X_3(2); ff9 = diff(f9); a9 = solve(ff9); X_3 = X2_3+a9*S_3; f9 = eval(X_3(1)^2+2*X_3(2)^2-4*X_3(1)-2*X_3(1)*X_3(2)); X0_4 = eval(X_3); F___1 = f9; d3 = sqrt((X0_4(1)-X0_3(1))^2+(X0_4(2)-X0_3(2))^2); fprintf(' 第三轮迭代完成过后的精度检验值为::d3 = %4f\n',d3) if (d3>E) disp(' 进行第四次迭代!') else disp(' 满足精度要求,故迭代终止!') fprintf(' 本优化问题的最优解为::X_* = [%4f;%4f]\n',eval(X_3)) f = eval(X_3(1)^2+2*X_3(2)^2-4*X_3(1)-2*X_3(1)*X_3(2)); fprintf(' 本优化问题的最优函数值::f_* = %4f\n',f) end else disp(' 满足精度要求,故迭代终止!') fprintf(' 本优化问题的最优解为::X_* = [%4f;%4f]\n',eval(X_2)) f = eval(X_2(1)^2+2*X_2(2)^2-4*X_2(1)-2*X_2(1)*X_2(2)); fprintf(' 本优化问题的最优函数值::f_* = %4f\n',f) end else disp(' 满足精度要求,故迭代终止!') fprintf(' 本优化问题的最优解为::X_* = [%4f;%4f]\n',eval(X_1)) f = eval(X_1(1)^2+2*X_1(2)^2-4*X_1(1)-2*X_1(1)*X_1(2)); fprintf(' 本优化问题的最优函数值::f_* = %4f\n',f) end >> 迭代初始点坐标为::X0_1 = [1.000000;1.000000] 第一轮第一次一维搜索的最优步长因子为::a1 = 2.000000 第一轮第二次一维搜索的最优步长因子为::a2 = 0.500000 第一轮迭代完成过后,得到的第一个共轭方向向量为::S_1 = [2.000000;0.500000] 沿着共轭方向S_1 计算X0_1 的映射点为::X3_1 = [5.000000;2.000000] 第一轮迭代完成过后的精度检验值为::d1 = 2.886174 第二轮迭代第一次一维搜索的最优步长因子为: a4 = 0.200000 第二轮迭代第二次一维搜索的最优步长因子为: a5 = 0.080000 第二轮迭代完成过后,得到的第二个共轭方向向量为::S_2 = [0.160000;0.240000] 沿着共轭方向S_2 计算X0_2 的映射点为::X3_2 = [4.120000;2.180000] 第二轮迭代完成过后的精度检验值为::d2 = 0.360555 第三轮迭代第一次一维搜索的最优步长因子为: a7 = 0.000000 第三轮迭代第二次一维搜索的最优步长因子为: a8 = 0.100000 第三轮迭代完成过后,得到的第三个共轭方向向量为::S_3 = [0.400000;0.200000] 沿着共轭方向S_3 计算X0_3 的映射点为::X3_3= [4.800000;2.400000] 第三轮迭代完成过后的精度检验值为::d3 = 0.000000 满足精度要求,故迭代终止! 本优化问题的最优解为::X_* = [4.000000;2.000000] 本优化问题的最优函数值::f_* = -8.000000 >> 机械优化设计上机实践报告【精编版】 机械优化设计上机实践报告 班级:机械(茅以升)101 姓名: 学号: 1004010510 成绩: 指导教师: 张迎辉 日期: 2013.11.20 1 《一维搜索方法》上机实践报告 1、写出所选择的一维搜索算法的基本过程、原理(可附流程图说明)。 (一)进退法 1. 算法原理 进退法是用来确定搜索区间(包含极小值点的区间)的算法,其理论依据是: ()f x 为单谷函数(只有一个极值点) ,且[,]a b 为其极小值点的一个搜索区间,对于任意12,[,]x x a b ∈,如果()()12f x f x <,则2[,]a x 为极小值的搜索区间,如果()()12f x f x >,则1[,]x b 为极小值的搜索区间。 因此,在给定初始点0x ,及初始搜索步长h 的情况下,首先以初始步长向前搜索一步,计算()0f x h +。 (1) 如果()()00f x f x h <+ 则可知搜索区间为0[,]x x h +%,其中x %待求,为确定x %,后退一步计算0()f x h λ-,λ为缩小系数,且01λ<<,直接找到合适的*λ,使得()*00()f x h f x λ->,从而确定搜索区间*00[,]x h x h λ-+。 (2) 如果()()00f x f x h >+ 则可知搜索区间为0[,]x x %,其中x %待求,为确定x %,前进一步计算0()f x h λ+, λ为放大系数,且1λ>,知道找到合适的*λ,使得()*00()f x h f x h λ+<+,从而确定搜索区间*00[,]x x h λ+。 2. 算法步骤 用进退法求一维无约束问题min (),f x x R ∈的搜索区间(包含极小值点的区间)的基本算法步骤如下: 基于MATLAB工具箱的机械优化设计 长江大学机械工程学院机械11005班刘刚 摘要:机械优化设计是一种非常重要的现代设计方法,能从众多的设计方案中找出最佳方案,从而大大提高设计效率和质量。本文系统介绍了机械优化设计的研究内容及常规数学模型建立的方法,同时本文通过应用实例列举出了MATLAB 在工程上的应用。 关键词:机械优化设计;应用实例;MATLAB工具箱;优化目标 优化设计是20世纪60年代随计算机技术发展起来的一门新学科, 是构成和推进现代设计方法产生与发展的重要内容。机械优化设计是综合性和实用性都很强的理论和技术, 为机械设计提供了一种可靠、高效的科学设计方法, 使设计者由被动地分析、校核进入主动设计, 能节约原材料, 降低成本, 缩短设计周期, 提高设计效率和水平, 提升企业竞争力、经济效益与社会效益。国内外相关学者和科研人员对优化设计理论方法及其应用研究十分重视, 并开展了大量工作, 其基本理论和求解手段已逐渐成熟。 国内优化设计起步较晚, 但在众多学者和科研人员的不懈努力下, 机械优化设计发展迅猛, 在理论上和工程应用中都取得了很大进步和丰硕成果, 但与国外先进优化技术相比还存在一定差距, 在实际工程中发挥效益的优化设计方案或设计结果所占比例不大。计算机等辅助设备性能的提高、科技与市场的双重驱动, 使得优化技术在机械设计和制造中的应用得到了长足发展, 遗传算法、神经网络、粒子群法等智能优化方法也在优化设计中得到了成功应用。目前, 优化设计已成为航空航天、汽车制造等很多行业生产过程的一个必须且至关重要的环节。 一、机械优化设计研究内容概述 机械优化设计是一种现代、科学的设计方法, 集思考、绘图、计算、实验于一体, 其结果不仅“可行”, 而且“最优”。该“最优”是相对的, 随着科技的发展以及设计条件的改变, 最优标准也将发生变化。优化设计反映了人们对客观世界认识的深化, 要求人们根据事物的客观规律, 在一定的物质基和技术条件下充分发挥人的主观能动性, 得出最优的设计方案。 优化设计的思想是最优设计, 利用数学手段建立满足设计要求优化模型; 方法是优化方法, 使方案参数沿着方案更好的方向自动调整, 以从众多可行设计方案中选出最优方案; 手段是计算机, 计算机运算速度极快, 能够从大量方案中选出“最优方案“。尽管建模时需作适当简化, 可能使结果不一定完全可行或实际最优, 但其基于客观规律和数据, 又不需要太多费用, 因此具有经验类比或试验手段无可比拟的优点, 如果再辅之以适当经验和试验, 就能得到一个较圆满的优化设计结果。 传统设计也追求最优结果, 通常在调查分析基础上, 根据设计要求和实践 人字架的优化设计 一、问题描述 如图1所示的人字架由两个钢管组成,其顶点受外力2F=3×105N 。已知人字架跨度2B=152 cm,钢管壁厚T=0.25cm,钢管材料的弹性模量E=2.15 10? MPa ,材料密度p=7.8×103 kg /m ,许用压应力δy =420 MPa 。求钢管压应力δ不超过许用压应力 δy 和失稳临界应力 δc 的条件下,人字架的高h 和钢管平均直径D 使钢管总质量m 为最小。 二、分析 设计变量:平均直径D 、高度h 三、数学建模 所设计的空心传动轴应满足以下条件: (1) 强度约束条件 即 δ≤?? ????y δ 经整理得 ( ) []y hTD h B F δπ≤+2 122 (2) 稳定性约束条件: []c δδ≤ ( ) ( ) ( ) 2 22 222 122 8h B D T E hTD h B F ++≤+ππ (3)取值范围: 12010≤≤D 1000200≤≤h 则目标函数为:()22 13 57760010 5224.122min x x x f +?=- 约束条件为:0420577600106)(2 12 2 41≤-+?=x Tx x X g π () 057760025.63272.259078577600106)(2 2 212 12 2 42≤++-+?= X x x x Tx x g π010)(13≤-=x X g 0120)(14≤-=x X g 0200)(25≤-=x X g 01000)(26≤-=x X g 四、优化方法、编程及结果分析 1优化方法 综合上述分析可得优化数学模型为:()T x x X 21,=;)(min x f ;()0..≤x g t s i 。 考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。 2方法原理 内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。内点法只能用来求解具有不等式约束的优化问题。 对于只具有不等式约束的优化问题 《机械优化设计》实验教学大纲 湖南农业大学工学院 2007年11月 《机械优化设计》实验教学大纲 1、实验课程号:30179B1 2、课程属性:选修 3、实验属性:非独立设课 4、学时:总学时40,实验学时8 学分:2 5、实验应开学期:第5学期(秋季) 6、先修课程:理论力学、材料力学、机械原理、机械设计、Visual Basic语言或C语言 一、课程的性质和任务 《机械优化设计》课程是高等工科院校中机械类专业指导委员会指定的一门主干课程,是一门用以培养学生在机械设计中应用现代设计方法的专业课,其目的是使学生树立优化设计的思想,掌握优化设计的基本概念和基本方法, 并初步具有应用机械优化设计的基本理论和基本方法解决简单工程实际问题的初步能力。为学生的毕业设计及科学研究打下一定的基础,该课程是在高年级设置的专业选修课,可供机械类或近机类专业的学生选修。该课程在机械类或近机类专业的教学计划中占有重要的地位和作用。 二、实验的目的与基本要求 1、加深对机械优化设计方法的基本理论和算法步骤的理解。 2、掌握数学模型的建立方法 3、掌握几种常用的最优化计算方法。 4、能运用计算机语言来编程上机解答,培养学生独立编制、调试计算机程序的能力。 5、培养学生灵活运用优化设计方法解决工程实际问题的初步能力。 三、实验考核方式及办法 课程实验不单独考试,根据实验内容当场在计算机上查看实验结果运行情况,要求打印出实验程序、并结合学生实际动手能力和学习态度进行评分,计入课程考试,实验课成绩占课程总分成绩的15%。 四、实验项目一览表 序号实验项目实验 类型 实验方法 实验要 求 每组 人数 适用 专业 实 验 学 时 1 优化方法编程验证任选做 其中两 工科 类 4 机械优化设计实验指导 书 Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】 《机械优化设计》 实验指导书 武秋敏编写 院系:印刷包装工程学院 专业:印刷机械 西安理工大学 二00七年九月 上机实验说明 【实验环境】 操作系统: Microsoft Windows XP 应用软件:Visual C++或TC。 【实验要求】 1、每次实验前,熟悉实验目的、实验内容及相关的基本理论知识。 2、无特殊要求,原则上实验为1人1组,必须独立完成。 3、实验所用机器最好固定,以便更好地实现实验之间的延续性和相关性,并便于检查。 4、按要求认真做好实验过程及结果记录。 【实验项目及学时分配】 【实验报告和考核】 1、实验报告必需采用统一的实验报告纸,撰写符合一定的规范,详见实验报告撰写格式及规范。 (一)预习准备部分 1. 预习本次实验指导书中一、二、三部分内容。 2. 按照程序框图试写出汇编程序。 (二)实验过程部分 1. 写出经过上机调试后正确的程序,并说明程序的功能、结构。 2. 记录4000~40FFH内容在执行程序前后的数据结果。 3. 调试说明,包括上机调试的情况、上机调试步骤、调试所遇到的问题是如何解决的,并对调试过程中的问题进行分析,对执行结果进行分析。 (三)实验总结部分 实验(一) 【实验题目】 一维搜索方法 【实验目的】 1.熟悉一维搜索的方法-黄金分割法,掌握其基本原理和迭代过程; 2.利用计算语言(C语言)编制优化迭代程序,并用给定实例进行迭代验证。 【实验内容】 1.根据黄金分割算法的原理,画出计算框图; 2.应用黄金分割算法,计算:函数F(x)=x2+2x,在搜索区间-3≤x≤5时,求解其极小点X*。 【思考题】 说明两种常用的一维搜索方法,并简要说明其算法的基本思想。 【实验报告要求】 1.预习准备部分:给出实验目的、实验内容,并绘制程序框图; 2.实验过程部分:编写上机程序并将重点语句进行注释;详细描述程序的调过程(包括上机调试的情况、上机调试步骤、调试所遇到的问题是如何解决的,并对调试过程中的问题进行分析。 3.实验总结部分:对本次实验进行归纳总结,给出求解结果。要求给出6重迭代中a、x1、x2、b、y1和y2的值,并将结果与手工计算结果进行比较。 4.回答思考题。 浅析机械优化设计方法基本理论 【摘要】在机械优化设计的实践中,机械优化设计是一种非常重要的现代设计方法,能从众多的设计方案中找出最佳方案,从而大大提高设计的效率和质量。每一种优化方法都是针对某一种问题而产生的,都有各自的特点和各自的应用领城。在综合大量文献的基础上,总结机械优化设计的特点,着重分析常用的机械优化设计方法,包括无约束优化设计方法、约束优化设计方法、基因遗传算方法等并提出评判的主 要性能指标。 【关键词】机械;优化设计;方法特点;评价指标 一、机械优化概述 机械优化设计是适应生产现代化要求发展起来的一门科学,它包括机械优化设计、机械零部件优化设计、机械结构参数和形状的优化设计等诸多内容。该领域的研究和应用进展非常迅速,并且取得了可观的经济效益,在科技发达国家已将优化设计列为科技人员的基本职业训练项目。随着科技的发展,现代化机械优化设计方法主要以数学规划为核心,以计算机为工具,向着多变量、多目标、高效率、高精度方向发展。]1[ 优化设计方法的分类优化设计的类别很多,从不同的角度出发,可以做出各种不同的分类。按目标函数的多少,可分为单目标优化设计方法和多目标优化设计方法按维数,可分为一维优化设计方法和多维优化设计方法按约束情况,可分为无约束优化设计方法和约束优化设计方法按寻优途径,可分为数值法、解析法、图解法、实验法和情况研究法按优化设计问题能否用数学模型表达,可分为能用数学模型表达的优化设计问题其寻优途径为数学方法,如数学规划法、最优控制法等。 1.1 设计变量 设计变量是指在设计过程中进行选择并最终必须确定的各项独立参数,在优化过程中,这些参数就是自变量,一旦设计变量全部确定,设计方案也就完全确定了。设计变量的数目确定优化设计的维数,设计变量数目越多,设计空间的维数越大。优化设计工作越复杂,同时效益也越显著,因此在选择设计变量时。必须兼顾优化效果的显著性和优化过程的复杂性。 机械优化设计——复合形方法及源程序 (一) 题目:用复合形法求约束优化问题 ()()()2221645min -+-=x x x f ;0642 2211≤--=x x g ;01013≤-=x g 的最优解。 基本思路:在可行域中构造一个具有K 个顶点的初始复合形。对该复合形各顶点的目标函数值进行比较,找到目标函数值最大的顶点(即最坏点),然后按一定的法则求出目标函数值有所下降的可行的新点,并用此点代替最坏点,构成新的复合形,复合形的形状每改变一次,就向最优点移动一步,直至逼近最优点。 (二) 复合形法的计算步骤 1)选择复合形的顶点数k ,一般取n k n 21≤≤+,在可行域内构成具有k 个顶点的初始复合形。 2)计算复合形个顶点的目标函数值,比较其大小,找出最好点x L 、最坏点x H 、及此坏点x G .. 3)计算除去最坏点x H 以外的(k-1)个顶点的中心x C 。判别x C 是否可行,若x C 为可行点,则转步骤4);若x C 为非可行点,则重新确定设计变量的下限和上限值,即令C L x b x a ==,,然后转步骤1),重新构造初始复合形。 4)按式()H C C R x x x x -+=α计算反射点x R,必要时改变反射系数α的值,直至反射成功,即满足式()()()()H R R j x f x f m j x g 机械装备优化设计三级项目 题目:基于MATLAB的带式输送机斜齿轮传动参数优化设计 班级:13级机械装备1班 设计人员(按贡献大小排序): 丁涛 宋潮 金渊哲 摘要: 针对带式输送机中单级圆柱齿轮减速器传动的生产实际,根据优化设计理论,以斜齿圆柱齿轮体积之和最小为优化设计目标。通过变量的选取、约束条件的确定。分析建立了优化设计数学模型.基于Matlab工具箱中非线性约束优化函数fmincon,对齿轮模数、齿数、齿宽系数、螺旋角等结构参数进行优化设计,节省了金属材料。降低了制造成本.取得了较好的优化效果。为产品的改进设计提供了理论依据。 关键词:MATLAB、带式输送机、斜齿轮、参数优化设计 前言: 机械优化设计是适应生产现代化要求发展起来的一种机械设计方法,它包括机械优化设计、机械零部件优化设计、机械结构参数和形状的优化设计等内容。该领域的研究和应用进展非常迅速,并且取得了可观的经济效益。随着科技的发展,现代化机械优化设计方法主要以数学规划为核心,以计算机为工具,向着多变量、多目标、高效率、高精度的方向发展。现在用于机械优化设计的软件与方法程序较多,有些已非常成熟,只需要按照规定的格式编写目标函数和约束函数子程序即可。机械优化设计方法林林总总,但由于机械设计问题的复杂性,所以每种优化方法都有其优越性和局限性。选择合适的机械优化方法尤为重要。而MATLAB语言的优化工具箱在进行优化设计时,可自由选择算法和线性搜索策略,计算快捷高效,图形结果可视化,且其初始参数值输入简单,编程工作量小,具有明显的优越性,且应用广泛。MATLAB语言是集科学计算、数据可视化和程序设计为一体的工程应用软件。作为基础软件,它广泛应用在工程学科的计算机辅助分析、设计仿真和教学中,在行星轮系传动参数设计中,利用MATLAB 的优化工具箱的函数计算及按摩,可提高建模的准确性和计算中的数值稳定性,为设计提供了可靠的科学根据。 优化设计案例分析 优化设计是在给定的设计指标和限制条件下,运用最优化原理和方法,在电子计算机上进行自动调优计算,从而选定出最优设计参数,使设计指标达到最优值。该最优设计参数就是一个最优设计方案。所谓设计指标,就机械设计而言,一般是指重量轻、能耗小、刚性大、成本低等;所谓限制条件,是指强度要求、刚度要求、尺寸范围要求等。 设计变量选择 一个设计方案可以用一组基本参数的数值来表示,这些基本参数可以是构件尺寸等几何量,也可以是质量等物理量,还可以是应力、变形等表示工作性能的导出量。在设计过程中进行选择并最终必须确定的各项独立的基本参数,称作设计变量,又叫做优化参数。在充分了解设计要求的基础上,根据各设计参数对目标函数的影响程度分析其主次,尽量减少设计变量的数目,以简化优化设计问题。注意各设计变量应相互独立,避免耦合情况的发生,否则会使目标函数出现“山脊”或“沟谷”,给优化带来困难。 目标函数与约束的确定 对于一般机械,可按重量最轻或体积最小建立目标函数;对应力集中现象突出的构件,以应力集中系数最小为目标;对精密仪器,应按其精度最高或误差最小的要求建立目标函数。约束条件是就工程设计本身而提出的对设计变量取值范围的限制条件,目前尚无一套完整的评价方法来检验哪些约束是必须,哪些约束是可忽略的,通常是凭经验取舍,不可避免会带来模型和现实系统的不相吻合。在最优化设计问题中,可以只有一个目标函数,称为单目标函数。当在同一设计中要提出多个目标函数时,这种问题称为多目标函数的最优化问题。在一般的机械最优化设计中,多目标函数的情况较多。目标函数愈多,设计的综合效果愈好,但问题的求解亦愈复杂。对于复杂的问题,要建立能反映客观工程实际的、完善的数学模型往往会遇到很多困难,有时甚至比求解更为复杂。这时要抓住关键因素,适当忽略不重要的成分,使问题合理简化,以易于列出数学模型,这样不仅可节省时间,有时也会改善优化结果。 数学模型确立 数学模型越精确,设计变量越多,维数越大,建模越复杂,优化进程越慢;但数学模型忽略过多元素,则难以确切凸现结构的特殊之处。故要结合工程实际和优化设计经验,把握与研究目标相关程度大的因素,尽可能的建立确切、简洁的数学模型。然后通过基于统计理论的检验方法———t 检验/F 检验/ X2检验/ 拟合优度检验等,分析模型的置信区间,对模型有效性进行评价,提高模型的准确度。 下面以机票销售策略案例进行说明 某航空公司每天有三个航班服务于A, B, C, H四个城市,其中城市H是可供转机使用的, 三个航班的出发地-目的地分别为AH, HB, HC,可搭乘旅客的最大数量分别为120人, 100人, 110人, 机票的价格分头等舱和经济舱两类. 经过市场调查,公司销售部得到了每天旅客的相关信息, 见表1. 该公司应该在每条航线上分别分配多少头等舱和经济舱的机票? 机械优化设计 实 验 报 告 姓名:欧阳龙 学号:2007500817 班级:07机设一班 一、黄金分割法 1、 数学模型 2()2f x x x =+,56x -≤≤ 2、 黄金分割法简介 黄金分割法适用于单谷函数求极小值问题,且函数可以不连续。黄金分割法是建立在区间消去法原理基础上的试探方法,即在搜索区间[],a b 内适当插入两点1α、2α,并计算其函数值。1α、2α将区间分成三段。应用函数的单谷性质,通过函数值大小的比较,删去其中一段,使搜索区间得以缩短。然后再在保留下来的区间上作同样的处置,如此迭代下去,使搜索区间无限缩小,从而得到极小点的数值近似解。黄金分割法能使相邻两次都具有相同的缩短率0.618,故黄金分割法又称作0.618法。 3、黄金分割法程序清单 #include 机械优化设计方法基本理论 一、机械优化概述 机械优化设计是适应生产现代化要求发展起来的一门科学,它包括机械优化设计、机械零部件优化设计、机械结构参数和形状的优化设计等诸多内容。该领域的研究和应用进展非常迅速,并且取得了可观的经济效益,在科技发达国家已将优化设计列为科技人员的基本职业训练项目。随着科技的发展,现代化机械优化设计方法主要以数学规划为核心,以计算机为工具,向着多变量、多目标、高效率、高精度方向发展。]1[ 优化设计方法的分类优化设计的类别很多,从不同的角度出发,可以做出各种不同的分类。按目标函数的多少,可分为单目标优化设计方法和多目标优化设计方法按维数,可分为一维优化设计方法和多维优化设计方法按约束情况,可分为无约束优化设计方法和约束优化设计方法按寻优途径,可分为数值法、解析法、图解法、实验法和情况研究法按优化设计问题能否用数学模型表达,可分为能用数学模型表达的优化设计问题其寻优途径为数学方法,如数学规划法、最优控制法等 1.1 设计变量 设计变量是指在设计过程中进行选择并最终必须确定的各项独立参数,在优化过程中,这些参数就是自变量,一旦设计变量全部确定,设计方案也就完全确定了。设计变量的数目确定优化设计的维数,设计变量数目越多,设计空间的维数越大。优化设计工作越复杂,同时效益也越显著,因此在选择设计变量时。必须兼顾优化效果的显著性和优化过程的复杂性。 1.2 约束条件 约束条件是设计变量间或设计变量本身应该遵循的限制条件,按表达方式可分为等式约束和不等式约束。按性质分为性能约束和边界约束,按作用可分为起作用约束和不起作用约束。针对优化设计设计数学模型要素的不同情况,可将优化设计方法分类如下。约束条件的形式有显约束和隐约束两种,前者是对某个或某组设计变量的直接限制,后者则是对某个或某组变量的间接限制。等式约束对设计变量的约束严格,起着降低设计变量自由度的作用。优化设计的过程就是在设计变量的允许范围内,找出一组优化的设计变量值,使得目标函数达到最优值。 机械优化设计案例1 1. 题目 对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。 2.已知条件 已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。 3.建立优化模型 3.1问题分析及设计变量的确定 由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。 单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为: ] 3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.02221222122212222122121222 212221202 22222222121z z z z z z z z z z z g g z z d d l d d m u m z b bd m u m z b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++- ----+-=πππππππ 式中符号意义由结构图给出,其计算公式为 b c d m u m z d d d m u m z D m z d m z d z z g g 2.0) 6.110(25.0,6.110,21022122211=--==-=== 由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为 T z z T d d l m z b x x x x x x x ][][21165 4321 == 3.2目标函数为 min )32286.18.092.0858575.4(785398.0)(26252624252463163212 51261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f 3.3约束条件的建立 1)为避免发生根切,应有min z z ≥17=,得 机械优化设计上机实践报告 班级:机械(茅以升)101 姓名: 学号: 1004010510 成绩: 指导教师: 张迎辉 日期: 2013.11.20 1 《一维搜索方法》上机实践报告 1、写出所选择的一维搜索算法的基本过程、原理(可附流程图说明)。 (一)进退法 1. 算法原理 进退法是用来确定搜索区间(包含极小值点的区间)的算法,其理论依据是:()f x 为单谷函数(只有一个极值点),且[,]a b 为其极小值点的一个搜索区间,对于任意12,[,]x x a b ∈,如果()()12f x f x <,则2[,]a x 为极小值的搜索区间,如果()()12f x f x >,则1[,]x b 为极小值的搜索区间。 因此,在给定初始点0x ,及初始搜索步长h 的情况下,首先以初始步长向前搜索一步,计算()0f x h +。 (1) 如果()()00f x f x h <+ 则可知搜索区间为0[,]x x h +,其中x 待求,为确定x ,后退一步计算0()f x h λ-,λ为缩小系数,且01λ<<,直接找到合适的*λ,使得()*00()f x h f x λ->,从而确定搜索区间 *00[,]x h x h λ-+。 (2) 如果()()00f x f x h >+ 则可知搜索区间为0[,]x x ,其中x 待求,为确定x ,前进一步计算0()f x h λ+,λ为放大系数,且1λ>,知道找到合适的*λ,使得()*00()f x h f x h λ+<+,从而确定搜索区间 *00[,]x x h λ+。 2. 算法步骤 用进退法求一维无约束问题min (),f x x R ∈的搜索区间(包含极小值点的区间)的基本算法步骤如下: (1) 给定初始点(0)x ,初始步长0h ,令0h h =,(1)(0)x x =,0k =; (2) 令(4)(1)x x h =+,置1k k =+; 《机械优化设计》 实验报告 班级: 机械设计(2)班 姓名:邓传淮 学号:0901102008 1 实验名称:一维搜索黄金分割法求最佳步长 2 实验目的:通过上机编程,理解一维搜索黄金分割法的原理,了解计算机在优化设计中的应用。 3 黄金分割法的基本原理 黄金分割法是用于一元函数f(x)在给定初始区间[a,b]内搜索极小点α*的一种方法。它是优化计算中的经典算法,以算法简单、收敛速度均匀、效果较好而著称,是许多优化算法的基础,但它只适用于一维区间上的凸函数[6],即只在单峰区间内才能进行一维寻优,其收敛效率较低。其基本原理是:依照“去劣存优”原则、对称原则、以及等比收缩原则来逐步缩小搜索区间[7]。具体步骤是:在区间[a,b]内取点:a1 ,a2 把[a,b]分为三段。如果f(a1)>f(a2),令a=a1,a1=a2,a2=a+r*(b-a);如果f(a1) 4实验所编程序框图(1)进退发确定单峰区间的计算框图 (2)黄金分割法计算框图 5 程序源代码 (1)进退发确定单峰区间的程序源代码 #include 机械优化设计习题及参考答案 1-1.简述优化设计问题数学模型的表达形式。 答:优化问题的数学模型是实际优化设计问题的数学抽象。在明确设计变量、约束条件、目标函数之后,优化设计问题就可以表示成一般数学形式。求设计变量向量[]12T n x x x x =L 使 ()min f x → 且满足约束条件 ()0 (1,2,)k h x k l ==L ()0 (1,2,)j g x j m ≤=L 2-1.何谓函数的梯度?梯度对优化设计有何意义? 答:二元函数f(x 1,x 2)在x 0点处的方向导数的表达式可以改写成下面的形式:??? ?????????????=??+??= ??2cos 1cos 212cos 21cos 1θθθθxo x f x f xo x f xo x f xo d f ρ 令xo T x f x f x f x f x f ?? ????????=????=?21]21[)0(, 则称它为函数f (x 1,x 2)在x 0点处的梯度。 (1)梯度方向是函数值变化最快方向,梯度模是函数变化率的最大值。 (2)梯度与切线方向d 垂直,从而推得梯度方向为等值面的法线方向。梯度)0(x f ?方向为函数变化率最大方向,也就是最速上升方向。负梯度-)0(x f ?方向为函数变化率最小方向,即最速下降方向。 2-2.求二元函数f (x 1,x 2)=2x 12+x 22-2x 1+x 2在T x ]0,0[0=处函数变化率最 大的方向和数值。 解:由于函数变化率最大的方向就是梯度的方向,这里用单位向量p 表示,函数变化率最大和数值时梯度的模)0(x f ?。求f (x1,x2)在 机械优化设计实验指导书 实验一用外推法求解一维优化问题的搜索区间 一、实验目的: 1、加深对外推法(进退法)的基本理论和算法步骤的理解。 2、培养学生独立编制、调试机械优化算法程序的能力。 3、培养学生灵活运用优化设计方法解决工程实际问题的能力。 二、主要设备及软件配置 硬件:计算机(1台/人) 软件:VC6.0(Turbo C) 三、算法程序框图及算法步骤 图1-1 外推法(进退法)程序框图 算法程序框图:如图1-1所示。 算法步骤:(1)选定初始点a1=0, 初始步长h=h0,计算 y1=f(a1), a2=a1+h,y2=f(a2)。 (2)比较y1和y2: (a)如y1≤y2, 向右前进;,转(3); (b)如y2>y1, 向左后退;h=-h,将a1与a2,y1与y2的 值互换。转(3)向后探测; (3)产生新的探测点a3=a2+h,y3=f(a3); (4) 比较函数值 y2和y3: (a)如y2>y3, 加大步长 h=2h ,a1=a2, a2=a3,转(3)继续 探测。 (b)如y2≤y3,则初始区间得到:a=min[a1,a3], b=max[a3,a1],函数最小值所在的区间为[a, b] 。 四、实验内容与结果分析 1、根据算法程序框图和算法步骤编写计算机程序; 2、求解函数f(x)=3x2-8x+9的搜索区间,初始点a1=0,初始步长h0=0.1; 3、如果初始点a1=1.8,初始步长h0=0.1,结果又如何? 4、试分析初始点和初始步长的选择对搜索计算的影响。 实验二用黄金分割法求解一维搜索问题 一、实验目的: 1、加深对黄金分割法的基本理论和算法步骤的理解。 2、培养学生独立编制、调试机械优化算法程序的能力。 3、培养学生灵活运用优化设计方法解决工程实际问题的能力。 二、主要设备及软件配置 硬件:计算机(1台/人) 软件:VC6.0(Turbo C) 三、算法程序框图及算法步骤 图1-2 黄金分割法程序框图 算法程序框图:如图1-2所示。 算法步骤: 1)给出初始搜索区间[a,b]及收敛精度ε,将λ赋以0.618。 合肥工业大学 《机械优化设计》课程实践 研究报告 班级: 学号: 姓名: 授课教师: 日期:2016年 11 月 7 日 目录 作业要求 (2) 一、λ=0.618的证明、一维搜索程序作业 (3) 1、0.618法的基本思想 (3) 2、关于0.618法中参数λ=0.618的证明 (4) 3、一维搜索程序作业 (5) 二、单位矩阵程序作业 (8) 三、注释最佳再现给定运动规律连杆机构优化设计 (10) 问题模型子程序 (10) 四、连杆机构问题+其他工程优化问题 (12) 1、连杆机构问题 (12) 2、其他工程问题: (15) 五、课程实践心得体会 (18) 作业要求 1、λ=0.618的证明、一维搜索程序作业; 2、单位矩阵程序作业; 3、注释最佳再现给定运动规律连杆机构优化设计问题模型子程序; 4、连杆机构问题 + 自行选择小型机械设计问题或其他工程优化问题; (1)分析优化对象,根据设计问题的要求,选择设计变量,确立 约束条件,建立目标函数,建立优化设计的数学模型并编制问题程序; (2)选择适当的优化方法,简述方法原理,进行优化计算; (3)进行结果分析,并加以说明。 5、写出课程实践心得体会,附列程序文本。 一、λ=0.618的证明、一维搜索程序作业 1、0.618法的基本思想 “0.618法”,又称为黄金分割法,是常用的一种一维搜索试探方法,适用于 [,]a b 区间上的任何单调函数求极小值问题。 0.618法是建立在区间消去法原理基础上的试探方法,即在搜索区间[,]a b 内适当插入两点1a 、1b ,且11a b ,如下图所示。通过比较函数值1()f a 与1()f b 的大小,应用函数的单调性,可得出以下两种情况: 机械优化设计实验 报告 班级:XXXX 姓名:XX 学号:XXXXXXXXXXX 一、外推法 1、实验原理 常用的一维优化方法都是通过逐步缩小极值点所在的搜索区间来求最优解的。一般情况下,我们并不知道一元函数f(X)极大值点所处的大概位置,所以也就不知道极值点所在的具体区域。由于搜索区间范围的确定及大小直接影响着优化方法的收敛速度及计算精度。因此,一维优化的第一步应首先确定一个初始搜索区间,并且在该区间内函数有唯一的极小值存在。该区间越小越好,并且仅存在唯一极小值点。 所确定的单股区间应具有如下性质:如果在[α1,α3]区间内任取一点α2,,α1<α2<α3或α3<α2<α1,则必有f(α1)>f(α2) a2=a1+h; f1=f(a0); f2=f(a2); if(f1>f2) //判断函数值的大小,确定下降方向 { a3=a2+h; f3=f(a3); } else { h=-h; a3=a1; f3=f1; a1=a2; f1=f2; a2=a3; f2=f3; a3=a2+h; f3=f(a3); } while(f3<=f2) //当不满足上述比较时,说明下降方向反向,继续进行判断 { h=2*h; a1=a2; f1=f2; a2=a3; f2=f3; a3=a2+h; f3=f(a3); 一、问题描述 1.1结构特点 (1)体积小、重量轻、结构紧凑、传递功率大、承载能力高 ; (2)传动效率高,工作高 ;(3)传动比大。 1.2用途和使用条件 某行星齿轮减速器主要用于石油钻采设备的减速,其高速轴转速为1300r/min ;工作环境温度为-20℃~60℃,可正、反两向运转。 按该减速器最小体积准则,确定行星减速器的主要参数。 二、分析 传动比u=4.64,输入扭矩T=1175.4N.m ,齿轮材料均选用38SiMnMo 钢,表面淬火硬度HRC 45~55,行星轮个数为3。要求传动比相对误差02.0≤?u 。 弹性影响系数Z E =189.8MPa 1/2;载荷系数k=1.05;齿轮接触疲劳强度极限[σ]H =1250MPa ;齿轮弯曲疲劳强度极限[σ]F =1000MPa ;齿轮的齿形系数Y Fa =2.97;应力校正系数Y Sa =1.52;小齿轮齿数z 取 值范围17--25;模数m取值范围2—6。 注:优化目标为太阳轮齿数、齿宽和模数,初始点[24,52,5]T 三、数学建模 建立数学模型见图1,即用数学语言来描述最优化问题,模型中的数学关系式反映了最优化问题所要达到的目标和各种约束条件。 3.1设计变量的确定 影响行星齿轮减速器体积的独立参数为中心轮齿数、齿宽、模数及行星齿轮的个数,将他们列为设计变量,即: x=[x 1 x 2 x 3 x 4 ]T=[z 1 b m c]T [1] 式中:z1 ˉ ̄太阳轮齿数;b―齿宽(mm);m—模数(mm);行星轮的个数。通常情况下,行星轮个数根据机构类型以事先选定,由已知条件c=3。这样,设计变量为: x=[x 1 x 2 x 3 ]T=[z 1 b m]T [1] 3.2目标函数的确定 为了方便,行星齿轮减速器的重量可取太阳轮和3个行星轮体积之和来代替,即: V=π/4(d 12+Cd 2 2)b 式中:d1--太阳轮1的分度圆直径,mm;d2--行星轮2的分度圆直径,mm。 将d 1=mz 1, d 2 =mz 2 ,z 2 =z 1 (u-2)/2代入(3)式整理,目标函 数则为: 机械优化设计方法概述 摘要 机械优化设计是最优化技术在机械设计领域的移植和应用,其基本思想是根据机械设计的理论,方法和标准规范等建立一反映工程设计问题和符合数学规划要求的数学模型,然后采用数学规划方法和计算机计算技术自动找出设计问题的最优方案。作为一门新兴学科,它建立在数学规划理论和计算机程序设计基础上,通过计算机的数值计算,能从众多的设计方案中寻到尽可能完善的或最适宜的设计方案,使期望的经济指标达到最优,它可以成功地解决解析等其它方法难以解决的复杂问题。优化设计为工程设计提供了一种重要的科学设计方法。因而采用这种设计方法能大大提高设计效率和设计质量。本文论述了优化设计方法的发展背景、流程,并对无约束优化及约束优化不同优化设计方法的发展情况、原理、具体方法、特点及应用范围进行了叙述。 关键词:机械优化设计;约束;特点;选取原则 Mechanical optimization design is optimized technology in the field of mechanical design and application of transplantation, its basic idea is based on mechanical design theory, methods and standards to establish a reflect problems in engineering design and meet the requirements of the mathematical programming model, and then applying the mathematical programming method and computer technology to find out the design problem of the optimal scheme of automatic. As a new subject, which is based on the theory of mathematical programming and computer program design basis, by numerical calculation, from the large number of design so as to improve or the most suitable design, so that the desired economic index optimal, it can successfully solve the analysis and other methods are difficult to deal with complex problem. Optimization design and provides an important scientific design method. So using this design method can greatly improve the design efficiency and design quality. This paper discusses the optimized design method of the background, development process, and to the unconstrained and constrained optimization of different optimal design method for the development, principle, methods, characteristics and scope of application are described. Key words: mechanical design optimization; constraint; characteristics; selection principle.机械优化设计上机实践报告【精编版】

机械优化设计论文(基于MATLAB工具箱的机械优化设计)

机械优化设计实例(人字架优化)讲课教案

机械优化设计

机械优化设计实验指导书

机械优化设计方法论文

机械优化设计——复合形方法及源程序

机械优化设计项目报告

机械优化设计案例分析

优化设计实验报告(...)(1)

机械优化设计方法基本理论

机械优化设计三个案例

机械优化设计上机报告

机械优化设计一维搜索实验报告

机械优化设计习题及答案

机械优化设计实验指导书(114830)讲解学习

合肥工业大学《机械优化设计》课程实践报告

机械优化设计实验报告浙江理工大学.docx

机械优化设计大作业

机械优化设计方法概述