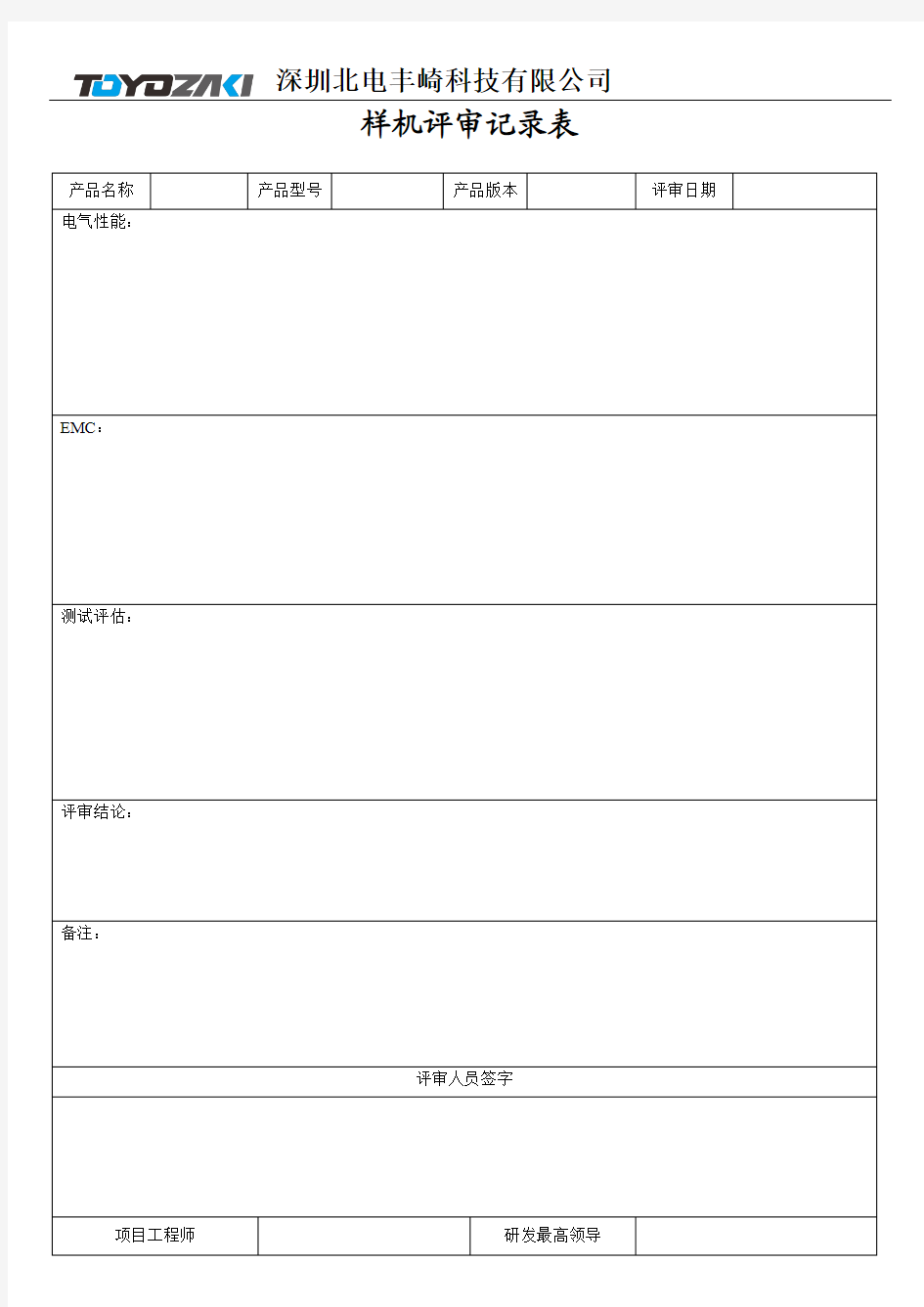

样机评审记录表

深圳北电丰崎科技有限公司

样机评审记录表

样机工作总结

生产工作总结 本次生产装配工作是生产部重组后所进行的第一次产品装配工作。面临来料时间晚、装 修工程带来装配现场小、新进人员对产品生疏等限制,在生产的过程中出现了很多困难和错 误,但在研发部、售后部、质检部等各部门的配合和帮助下,于2012年11月25日圆满完成 任务,顺利装车发送北京参加展览。通过这次生产装配过程,我们对产品有了更进一步的认 识,在相关人员的帮助指导下得到了初步的装配经验和窍门,同时也发现了诸多的不足之处。 为以后能做出更好更快的产品汲取了宝贵的经验教训,也为后续生产打下了良好的基础。 一、生产部门在生产准备阶段,提前准备与熟悉所用物料,借阅学习工艺规程,对各岗 位生产人员进行划分,沟通物料具体入库时间等,都会减少生产过程的盲目性与随意性,使 生产过程处在有序、平稳、受控的状态。 二、生产过程中,管理人员、生产人员一起动手,弥补了人力不足的问题,其他配合部 门现场指导,现场解决出现的难题与问题,即缩短了处理问题的周期,也使新进人员得到现 场培训,更易进入工作状态。 三、生产过程中需要以加班方式来完成生产任务时,提前内部统筹安排调度,同时协调 相关部门,使"人、机、物、法、环"五大影响生产因素精细化、准确化、效率化,避免无成 果的加班,避免无法进行的加班。 在生产过程中也暴露出生产内部一些问题,基本表现在以下方面。 四、物料管理不规范。生产现场物料没有定置管理,使用过程中出现乱用乱拿现象;生 产人员领料流程不明确,出现领料人员众多,仓库管理无所适从的现象;仓库管理人员业务 不熟悉,物料领用过程耗费时间长;仓库物料不能满足生产需要,出现用料时物料短缺现象。 五、生产现场混乱。由于车间装修工程尚未完工,生产现场没有定置管理,工作区域东 移西挪,使用工具零七散八,装配人员你来我往,看似繁忙实则混乱。 六、生产装配工序不标准。在装配过程中,凭经验判定多于按照标准判定,定性化标准 多于定量化标准;工装治具简陋粗糙,既不能保证工序质量,也无法加快装配进度,亟待改 善提高。 七、新进人员应知培训不足。新进人员应知培训不足,对作业过程了解不清楚,盲目作 业,上下工序衔接出现错位,窝工现象时有发生。装配遗漏导致返工,也影响了装配的进度。 八、生产组织指挥系统不明确。生产指挥系统紊乱,出现反客为主、职责不清、多头管 理、激情作业等一系列不利于精细化生产的现象。 九、对配件装配的工作量估计不足,在零部件的清理清洗中耗费了大量的时间和精力。 同时也反映出现有生产人员(2名机械装配、1名电子装配)无法满足以后的生产需求。 十、不同机型的物料清单、变动部分的图纸及时发放到生产部门,便于生产前员工熟悉 产品不同点,管理人员进行物料、工具等生产准备以及时间和分工的安排。 以上几点是这次工作中发现的问题,我们将对现有的问题逐一进行改进完善,为更加有 效的完成后续生产任务做好准备。同时受到产品的特殊性和专业性的限制,还有很多不足处 和未发现的问题,未尽部分敬请公司领导以及各位师傅多多帮助指教。 生产部 2012-11-27篇二:第一台整机样机硬件调试总结报告1 第一台整机样机硬件调试总结报告 一、第一台整机样机的硬件调试过程。 从12月16日,aerodyn公司汉斯开始布机舱内的电缆开始,到12月29日机舱内各设 备硬件基本调试成功。第一台整机样机机舱内布线、接线以及设备硬件通道的调试基本上进 行了2周的时间。这一段的工作可以分为3个阶段。第一阶段是由汉斯指导进行机舱内电缆 的布线以及我们自己进行的接线工作。第二阶段是aerodyn公司struve和李洪涛来以后,重

服务器样机测试报告(优选材料)

样机测试报告 样机名称 测试工程师 测试开始日期 测试结束日期 审核 批准

1.错误列表以及解决方案记录 2.测试过程 2.1样机配置:设计BOM编号 测试配置列表(通用配置,遵照可替代物料清单)主板 BIOS版本 驱动版本 机箱 显示器 CPU GPU 散热器 硬盘 DOM盘 软驱仿真盘 内存 网卡 显卡 RAID卡 HBA卡 SCSI卡 电源 其他(PCI/PCI-E扩展 卡等) 2.1结构测试:

测试项目测试要求测试结果考虑主板、机箱结构主板后I/O档片和机箱匹配 机箱固定主板的孔位、螺柱(挡 板)和主板正常配合 CPU支架能正常安装,和机箱 主板都无结构干涉 主板放入机箱中,不与机箱发 生结构干涉 主板散热器结构不与主板上的元器件、硬盘、 内存模块、线材发生干涉内存是否会发生干涉不与硬盘,线缆发生干涉 硬盘是否会发生干涉不与机箱、托架、背板发生干 涉 线缆是否会因不同硬盘或安装方法造成干涉或长短 不足长度合适,不过长或者过短,不同走线间无干涉 工艺合理性 按键测试,需要提供“按 键寿命试验台”上的按键 寿命试验报告。压力测定 值应符合企标。 需要厂家的测试报告作为附件 机箱面板翻盖部分和 ODD/FDD是否有结构干涉 系统风扇,散热器和机箱主板、 线缆配合无结构干涉 主板,电源,散热器,内存和 ODD,HDD,机箱配合,无结 构干涉 扩展卡之间,以及卡与机箱、散热器是否会发生干 涉扩展卡之间,以及卡与机箱、 散热器无干涉 面板各功能按钮、指示灯是否能正常工作各按钮功能正常,指示灯在相应操作下显示正常 导风槽是否能正常安装,同机箱上、线缆是否发生 干涉导风槽能正常安装,同机箱上盖、线缆不发生干涉 光驱是否和机箱、螺孔发生干涉,无法顺利安装光驱能顺利安装,且和机箱、 螺孔发生干涉 其它2.3基本功能测试

压力管道安装记录文本表格模板

压力管道安装资料表格 **************

压力管道安装资料表格目录 1、交工资料目录 2、图纸会审记录 3、图纸会审、设计变更、洽商记录汇总表 4、设计变更(洽商)记录 5、施工组织设计(施工方案)部审批表 6、施工组织设计(施工方案)报审表 7、技术安全交底记录 8、告知书 9、开工报告 10、安装施工日志 11、工作联系单 12、竣工通知书 13、工程竣工验收证书 14、工程质量回访单 15、工程定位放线记录汇总表 16、定位放线记录 17、建筑安装工程设备、成品、半成品材料合格汇总表 18、设备(开箱)进场验收记录 19、材料、成品、半成品验收记录 20、合格证贴条 21、复印件(或抄件)贴条 22、阀门(清洗)试验记录 23、高压管件检验录 24、高压弯管加记录 25、高压管螺纹加记录 26、管道安装记录 27、弹簧管架安装记录 28、管架安装记录 29、管段冷紧记录 30、流量检测元件安装记录 31、管道热伸长记录

32、管道隐蔽工程验收记录 33、水、气压试验记录 34、管道设备冲洗记录 35、采暖系统调试记录 36、安全阀调整记录 37、伸缩制作安装记录 38、工序交接记录 39、设备基础复检记录 40、设备基础隐蔽工程验收记录 41、设备单机试运转记录 42、安全附件安装检查记录 43、防腐施工记录 44、绝热施工记录 45、隐蔽工程检查记录 46、施工现场管理检查记录 47、单位(子单位)工程质量竣工验收记录 48、分部(子分部)工程验收记录 49、分部(子分部)工程安全和功能检查资料核查及主要功能抽查 记录 50、分部(子分部)工程观感检查记录 51、分部工程质量验收记录 52、室外供热管道及配件安装工程检验批质量验收记录表 53、工艺管道安装工程检验批质量验收记录表 54、换热站安装工程检验批质量验收记录表 55、施工检查记录 56、探伤委托单 57、射线探伤报告 58、超声波探伤报告(一)(二) 59、磁粉探伤报告 60、渗透检测报告 61、焊缝代(割)样综合检验报告 62、X射线拍片原始记录单 63、拉伸试验报告

设备安装施工记录表格.pdf

设备安装施工记录表格 SLA-JX001~021-2007 1

机械设备安装施工记录目录 序号文件名称编号在卷页数备注 1封面首页JX001-20071 2基础检查记录JX002-20071 3设备开箱记录JX003-20071 4设备安装垫铁检查记录JX003-20071 5设备安装找正记录JX004-20071 6联轴器对中检测记录JX005-20071 7设备拆检及组装间隙测量记录JX006-20071 8电机空气间隙测量记录JX007-20071 9滚动轴承装配记录JX008-20071 10滑动轴承装配记录JX009-20071 11齿轮安装检查记录JX010-20071 12卧式静置设备安装检查记录JX011-20071 13立式静置设备安装记录JX012-20071 14塔盘安装记录JX013-20071 15设备试压记录JX014-20071 16单机试运转记录JX015-20061 17透平机试运行记录JX016-20061 18设备清扫检查记录JX017-20061 19设备填充记录JX018-20071 20桥式起重机安装记录JX019-20071 21起重机轨道安装记录JX020-20071 22桥式起重机试运行记录JX021-20071 23基础沉降测量记录JX022-2007 QG/DJ1104/02 SLA-JX001-2007

设备安装施工交工技术文件 项目: 装置: 工号: 建设单位: 施工单位: 年月日

QG/DJ1104/02 SLA-JX002-2007 项目 分部基础检查记录 分项 位号设备名称施工图号执行工艺标准 序号项 目允许偏差(mm ) 实际偏差(mm )备 注 纵向 1 基础坐标位置 横向 ±20 2 不同平面的标高+0、-20平面外形尺寸±20凸台上平面外形尺寸+0、-203 凹穴尺寸+20、-0每米5包括地坪上需安装设备的部分 4 平面水平度 全长 10每米55 垂直度 全长 <10标高+20、-0顶端 6 预埋地脚螺栓 中心距±2在根部和顶部测量 中心位置偏移 ±10深度+20、-07 预埋地脚螺栓孔 孔壁铅垂每米 <10标高 +20中心线位置偏移±5水平度每米5带槽的锚板水平度每米2带螺栓孔的锚板 8 预留活动地脚螺栓锚板套管预埋垂直度 <10建设单位代表 基础施工单位代表监理单位代表 施工单位 安装施工单位代表

国标工业金属管道工程安装记录表格

国标工业金属管道工程安装记录表格工业金属管道工程交工技术文件 工程项目名称: 单位工程名称: 管道安装建设单位: 施工单位: 盛安建设集团有限公司 年月日 交工资料目录 序号记录名称编号份数页次备注 开工报告 建设单位施工单位工程名称工程地点单位工程名称工程造价计划开工日期年月日计划竣工日期年月日实际开工日期年月日实际竣工日期年月日序号工程开工条件具备情况 1 施工图纸全部到达并经过会审 2 施工组织设计已经批准并进行交底 3 施工预算已经编制 4 “三通一平”及现场条件能满足施工要求 5 设备材料半成品供应能满足连续施工6 劳动力计划已落实 7 施工机械能保证施工要求延期 或提 前开 竣工 原因 工程 内容 简介 监理单位(公章) 建设单位(公章) 施工单位(公章) 审批意见: 审批意见:

施工负责人: 负责人: 负责人: 年月日年月日年月日 图纸会审记录 建设单位施工单位单位工程名称会审地点会审图纸名称会审日期一、参加会审人员签字: 建设单位: 设计单位: 监理单位: 施工单位: 二、会审中发现的问题 三、处理意见和解决方法: 施工技术负责人: 制表人: 技术交底记录 建设单位施工单位单位工程施工日期分项工程名称依据标准交底简要内容: 交底人: 接受人: 安全交底记录 建设单位施工单位单位工程施工日期分项工程名称依据标准交底简要内容: 交底人: 接受人: 设计变更明细表建设单位施工单位工程名称设计单位单位工程依据标准

分部设计变更通知单序工程名称单位工程名称变更内容号编号页数分项 附设计变更通知单份 施工技术负责人: 制表人: 阀门试验记录 建设单位施工单位分部工程名称施工日期分项工程名称依据标准 压力试验密封试验型号试验数结果压力时间压力时间量规格比例介质介质 (MPa) (min) (MPa) (min) 备注: 建设单位代表: 监理单位代表: 检验员: 试验人: 管道安装记录 建设单位施工单位分部工程名称施工日期分项工程名称依据标准管道(系统)编号压力(Mpa) 温度(?) 介质 规格 材质 数量 接口型式 对口间隙(mm) 错口(mm) 最 座标(mm) 大 安标高(mm) 装 偏垂直度(mm) 差弯曲度(mm)

测试报告样本

测试报告样本 测试报告就是把测试的过程和结果写成文档,对发现的问题和缺陷实行分析,为纠正软件的存有的质量问题提供据,同时为软件验收和交付打下基础。以下是###整理的测试报告样本,欢迎阅读! 测试报告样本(一) 近年来,随着我国软件产业的蓬勃发展以及对软件质量的重视,软件测试也越来越被软件企业所重视,软件测试成为了一个前景光明的新兴产业。 由调查机构发布的《2014年软件测试从业人员调查报告》显示,软件测试行业表现出以下几大特征: 一、软件测试行业人才缺口大 数据显示,被调查测试人员所属公司中,互联网行业及金融行业分别占42.81%和18.15%,综合占比超过六成,这也印证了经济结构调整的成果,当前互联网行业和金融行业受到了投资者和个人的青睐,企业需求急剧上升,软件测试人才缺口巨大。 二、软件测试人员稀缺 不过,在被调查者所在公司中,测试人员与开发人员的比例在1:4及以上的高达55.13%。在这些公司中,49.66%的公司每年对测试人员实行的培训次数为0。也就是说,将近一半的软件测试人员在工作后没有实行培训学习的机会,这就要求想从事软件测试的人员在入职前培训相关的技能,确保工作能够顺利展开。 三、软件测试行业前景光明 在被调查者中,实行了一年左右软件测试工作的人员占据了72.26%。其中,大专学历及本科学历的比例分别为34.93%和58.22%,他们的薪

资在6000元及以上的占据了53.43%,软件测试工程师薪酬高成为不争的事实。 四、软件测试人员多为培训后入职 因为当前我国高校开设软件测试专业的学校并不多,绝大部分软件测 试人是在转行后或者毕业就参加培训进入的软件测试行业。调查显示,被调查者中通过培训方式转行的占据了58.22%,在这其中,48.68% 的测试人员在北京测试空间实行的软件测试培训,也就是说当前软件测试 从业人员中,每10个测试工程师就有5个来自北京测试空间;学习软 件测试还是要选品牌美誉度和行业口碑好的培训机构,大品牌值得信赖。 测试报告样本(二) 1概述 编辑 测试目的简述本次测试的目的,如:验证某模块是否符合设计 项目背景简述测试所在项目的背景,如:XXX(项目)当前进入什么 阶段,以及其他信息 2测试环境 编辑 硬件环境仅针对测试对象的硬件环境及其版本信息加以说明 软件环境仅针对测试对象的软件环境及其版本信息加以说明 3测试人员 编辑 人员 角色

新产品研发展示样机开发管理规范.doc

新产品研发展示样机开发管理规范

Y 5 工作内容 5.1展示样机的开发 5.1.1项目组提出展示样机的总体结构的方案及测试计划的相关内容。 5.1.2各子项目组进行各子系统的设计,其中: 机械部分:进行外观ID 、机械总体布局,内部结构等的设计,设计报告的内容包括: 1 外观ID 设计报告 2零件明细表; 3相关器件的设计说明; 4整个机械布局机械结构。 电路硬件部分:进行电路原理图的设计;进行PCB 的设计;关键元器件的选择及说明。 其设计报告的内容包括: 1电路原理图及其说明; 2 PCB 设计及相关的说明; 3所选择的关键元器件及其规格和性能的说明。 光学部分:对整体的光路进行设计,对所选择的关键光学元器件进行说明。其报告内容 包括: 1光学实现原理图; 2光学关键器件的说明。 软件部分:除了测试中与生产有关的部分,其他所有的功能和性能均要求符合产品最终 规格的基本要求。其报告内容包括: 1 UI 设计报告。 2 软件需求分析。 3软件功能实现。 测试子项目进行测试计划的制定。报告包括《展示样机测试计划》。 5.1.3项目组进行各子系统设计的整合,若整合通过,则各子项目组进行各子系统的制作,若 整合不通过,则修改设计后再进行整合,直至整合通过为止。 5.1.4各子项目组进行各子系统的制作其中: 机械子项目: 进行快速成型或其他方式进行展示样机的开发。 电路子项目:进行PCB 布线,PCB 板的制作,PCB 板的调试及电路硬件部分与其他相关部 分的整合。 光学子项目:对光学系统进行验证,并与其他相关系统进行整合。 软件子项目:进行最终产品的基本功能和性能的实现. 5.1.5各子系统进行制作的整合,若整合通过,则进行展示样机的测试;若整合不通过则修改相 关设计重新进行整合,直至整合通过为止。 5.1.6进行展示样机的测试,以验证展示样机是否已达所需功能及性能的要求。若测试通过, 则编写《展示样机测试报告》。若测试未通过,则进行相关设计的修改,直至测试通过 填写《项目评审/审批表》 限期提出修改方案

样机测试工作规范.doc

测试工作规范 版本记录: 1编写目的 本文档是测试团队的日常工作规范,主要侧重测试工作流程的控制,明确软件工程的各阶段测试团队应完成的工作。测试技术和策略等问题不在本文档描述范围内。 2测试团队构成 2.1职责 测试是软件开发过程中的重要组成部分,肩负着如下责任: ?在项目的前景、需求文档确立基线前对文档进行测试,从用户体验和测试的角度提出自己的看法。 ?编写合理的测试计划,并与项目整体计划有机地整合在一起。 ?编写覆盖率高的测试用例。 ?针对测试需求进行相关测试技术的研究。 ?认真仔细地实施测试工作,并提交测试报告供项目组参考。

?进行缺陷跟踪与分析。 2.2角色划分 在人力资源有限的情况下,一个团队成员可能会同时承担多个角色。 3工作流程及规范 3.1计划与设计阶段 3.1.1成立测试团队 在项目组成立的同时,测试组也将同时成立。团队成立的工作与责任如下: 图表错误!未定义书签。 3.1.2测试预通知 在正式测试任务下达前,开发团队应提前一周左右向测试团队下达预通知,告之较为确切的测试日期,提供当前最新的相关资料。测试部门经理可视具体情

况决定是否需要调整人力。测试人员可预先熟悉必要的背景资料,协助测试经理编写《测试计划书》初稿。 图表 2 3.1.3召开测试启动会议 图表3 3.1.4编写测试计划文档 需求分析文档确立后,测试组需要编写测试计划文档,为后续的测试工作提供直接的指导

图表 4 3.1.5设计测试用例 在需求分析文档确立基线以后,测试组需要针对项目的测试需求编写测试用例,在实际的测试中,测试用例将是唯一实施标准。在用例的编写过程中,具体的任务和责任人如下:

压力管道安装记录表格

压力管道安装记录表格 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

压力管道安装资料表格 ************** 压力管道安装资料表格目录 1、交工资料目录 2、图纸会审记录 3、图纸会审、设计变更、洽商记录汇总表 4、设计变更(洽商)记录 5、施工组织设计(施工方案)内部审批表 6、施工组织设计(施工方案)报审表 7、技术安全交底记录 8、告知书 9、开工报告 10、安装施工日志 11、工作联系单 12、竣工通知书 13、工程竣工验收证书 14、工程质量回访单 15、工程定位放线记录汇总表 16、定位放线记录 17、建筑安装工程设备、成品、半成品材料合格汇总表 18、设备(开箱)进场验收记录 19、材料、成品、半成品验收记录 20、合格证贴条 21、复印件(或抄件)贴条 22、阀门(清洗)试验记录 23、高压管件检验录 24、高压弯管加记录 25、高压管螺纹加记录 26、管道安装记录 27、弹簧管架安装记录 28、管架安装记录 29、管段冷紧记录

30、流量检测元件安装记录 31、管道热伸长记录 32、管道隐蔽工程验收记录 33、水、气压试验记录 34、管道设备冲洗记录 35、采暖系统调试记录 36、安全阀调整记录 37、伸缩制作安装记录 38、工序交接记录 39、设备基础复检记录 40、设备基础隐蔽工程验收记录 41、设备单机试运转记录 42、安全附件安装检查记录 43、防腐施工记录 44、绝热施工记录 45、隐蔽工程检查记录 46、施工现场管理检查记录 47、单位(子单位)工程质量竣工验收记录 48、分部(子分部)工程验收记录 49、分部(子分部)工程安全和功能检查资料核查及主要功 能抽查记录 50、分部(子分部)工程观感检查记录 51、分部工程质量验收记录 52、室外供热管道及配件安装工程检验批质量验收记录表 53、工艺管道安装工程检验批质量验收记录表 54、换热站安装工程检验批质量验收记录表 55、施工检查记录 56、探伤委托单 57、射线探伤报告 58、超声波探伤报告(一)(二) 59、磁粉探伤报告 60、渗透检测报告 61、焊缝代(割)样综合检验报告 62、X射线拍片原始记录单 63、拉伸试验报告

压力管道安装记录表格

10 竣工验收 10.1 当施工单位按合同规定的范围完成全部:工程项目后,应及时向用户(或其指定的工程监理部门)办理交接验收手续。 10.2 单位工程或分部工程进行交接验收时,应由施工工地的技术负责人和用关的专业技术人员会同用户代表,对交验的管道实施现场检查并确认下列内容: 10.2.1 工程的范围和包括的内容符合合同规定。 10.2.2 竣工工程符合设计文件、图纸的最终(最新)版的要求及设计部门、用户提出的书面修改文件。 10.2.3 管道系统按照设计文件指定的或现行的国家标准、行业标准进行施工和检验,质量符合要求。 10.3 施工单位应向用户提供下列文件(或相当): 10.3.1 当地质量技术监督部门批准本项施工工程的审批表。 10.3.2 管道组成件、支承件的合格证、质量证明书或复验补验报告。 10.3.3 设计修改文件及材料代用报告。 10.3.4 对于100%射线检验的管线,要有准确表明焊缝位置、焊缝编号、焊工代号、无损检测方法,焊缝补焊位置、热处理位置的单线圈。 10.3.5竣工图 10.3.6 施工记录和试验报告: 10.3.6.1 阀门试验记录。 10.3.6.2 安全阀最终调试记录。 10.3.6.3 隐蔽工程(封闭)记录。 10.3.6.4 管道补偿装置安装记录。 10.3.6.5 焊接记录。 10.3.6.6 热处理报告。 10.3.6.7 管道系统压力试验记录。 10.3.6.8 管道系统吹扫及清洗记录。 10.3.6.9 射线照相检验报告。 10.3.6.10 超声检测报告。 10.3.6.11 磁粉检测报告。 10.3.6.12 渗透检测报告。 Q/GYT-C06-2002 第0次修改 10.3.6.13 竣工测量资料。 10.3.6.14 其它检验报告。

样机管理规定

样机管理规定 编制: 审核: 批准: 2018-3-12发布2018-3-13实施

1 目的 为完善样机的管理,规范样机备样、入库、标识、储存、领用、发运、归还、日常保养等手续,特此定本制度。 2适用范围 本规定适用于XX公司样机的管理和控制。 3部门职责 3.1 设计部门(专用电机事业部、设计二部、高压电机事业部)负责编制样机的图纸,下达有关BOM表(物料采购明细表)、产品技术要求及试验要求。 3.2 制造管理部负责下达样机生产计划,组织协调各生产单位生产。 3.3 物资采购部负责按要求在指定的厂家范围内将材料采购到位,并要求采购厂家提供第三方检测报告。 3.4 设计一部负责完成样机型式试验,并出具型式试验报告。 3.3 工艺部负责编制样机质量控制计划。 3.5 质管部负责按质量控制计划要求做好厂内样机的来料、过程及成品质量检验,对成品进行标识和一致性抽查,并协助集团体系管理部做好样机的外检工作。质管部负责做好样机的质量信息统计及备案,以便后期的质量追溯。 3.6 各生产单位负责样机的生产加工并建立过程质量追溯卡,确保电机合格入库。 3.7 商务部成品仓库负责做好库存电机的标识、包装、储存和保管工作,商务部储运办负责样机的运输和发货。 3.8 样机的总装配部门(装配二厂、高压电机厂、装配一厂)负责外检后返厂电机的维修和库存电机日常保养工作。 4 工作程序 4.1 准备样机 4.1.1 集团体系管理部确认备样样机的型号、数量、交付日期及其他认证要求,并列出样机清单。 4.1.2 商务部成品仓库按清单要求盘查样机库存量和库存状态并报给质管部。 4.1.3 质管部核实样机库存量后,确定样机规格和数量,通知设计部门准备样机图纸。 4.1.4 设计部门需按体系管理部认证要求出图,并指定主要材料牌号和采购厂家,导入BOM表。 4.1.5 所有样机一律带CY尾标,喷中绿色,并由制造管理部生成唯一的料号。 4.2 样机排产 4.2.1质管部下发工作联系单,通知制造管理部样机排产。 4.2.2 制造管理部下达生产计划至物资采购部及各生产分厂,并跟踪样机的生产进度。

全性能检验报告样机-测试

龙的龙的电器质量部测试中心 检验报告 FAN TEST REPORT 产品名称:FS-500 NAME OF SAMPLE 送检单位:开发部 CLIENT 检验类别:型式试验 CLASSLFICATION OF TEST 文件编号:FMQC016-FS-500-10-0001 REF NO. 中山市龙的电器实业有限公司 Zhongshan Longdi Electric Industries Co., Ltd 地址:中国广东中山阜沙卫民工业区邮政编码: 528434 电话: 传真: 网址:龙的龙电器质量部测试中心

文件编号:FMQC016-FS-500-10-0001 检验员:审核:批准: 日期:日期:日期:

龙的龙的电器质量部测试中心文件编号:FMQC016-FS-140-10-0001 NO:3/18试品名称风扇型号规格FS-140电机型号12V无刷电机 制造厂家龙的电器样品数量4生产日期2010-7-6 送样单位开发部检验类别型式试验送样日期2010-7-6 试验目的全性能测试试验说明新开发产品 检验依据GB 、GB 、GB/T 13380、GB 、JB/T9539、1275 试验环境:20±5℃、相对湿度60%~70%、空气压力86~106 kPa。 功率电参数测试仪、高压测试机、泄漏电流测试仪、热电偶温升测试仪、冲击棒、试验指、试验 检测仪器 销、绝缘电阻测试仪、高低温试验箱、灼热试验箱、烘箱、跌落试验仪、扭矩螺丝刀、游标卡尺、一、主要零部件 部件名称规格/材质制造厂家 电机12V无刷电机龙的电机事业部 线路板 电源线 内部布线 开关 三、基本参数 项目规格 电源100V-240V 额定功率13W-15W 使用温度 保存温度范围 四、检验 序号试验项目及要求试验结果判定 1包装

样机检验报告模板

机型名称颜色日期 软件版本硬件版本 以上信息根据产品资料来填写,在用户模式下进行测试,如实填写。有异常及时反馈相关人员。 检查范围序号检查内容检验结果问题点备注物料核对1壳料、镜片、按键、塞子类外观件的颜色、表面处理与BOM一致。 机身外观2检查是否有脏污、破损、变色、刮伤、擦伤、毛边等,手机各部分是否装配齐备,壳体间缝隙、段差是否满足要求。特别关注前后头镜片位置是否存在明显脏污。装卸电池盖,检查电池盖与主机配合的松紧情况,装电池与不装电池都要检验。 开机功能3检查SIM卡和存储卡插拔是否顺畅,双SIM,开机是否正常。 马达震动4能够感觉到手机在震动并且震感均匀、无杂音。 触屏功能5无串键,划线时无局部无触屏,断线等不良现象。 距离传感器6手机拨打电话时靠近耳朵灭屏,拿开时亮屏。 LCD显示7无扭曲,水纹,闪烁,花屏,白屏,黑屏,异色,缺划等现象。电话卡读取8插入SIM卡后,手机能显示网络信号,且能播打电话。 SD卡读取9插入TF卡后,手机能显示且读取SD卡文件,图片,音乐。 按键功能10按键功能与设计相符,按键背光均匀。 喇叭11 播放音乐时音质,音量正常,无无破音、沙哑、失真等不良。 摄像头12无显示异常,拍照模糊,拍照倒立,拍照闪屏,拍照花屏,拍照死机等现象。前后摄像头能正常切换。 麦克风13能正常送话,录音。无音小,无音等不良现象。 听筒14播打电话时受话器音质,音量正常,无杂音,破音,断续等现象。耳机功能15插入耳机后,能正常显示耳机图标。送话,接听功能正常。 FM功能16插入耳机确认耳机听筒有电台音乐清晰播放。 重力传感器17手机模屏,竖屏切换正常。 蓝牙功能188米进行蓝牙搜索、匹配,能将图片或音乐等文件通过蓝牙传输。WIFI功能1915距离查看是否搜索到wifi设备并能稳定上传下载数据。 GPS功能20查看是否在90S内搜索到卫星,3颗以上,CN值30以上。 充电功能21手机可正常充电,充电符号跳动正常。 软件版本22软件版本内容是否正确。 文件传输23用数据线连接电脑,是否能将文件复制到手机存储卡上。 NFC功能24打开NFC功能,测试卡靠近NFC天线,是否读取卡片信息。 天线测试25根据样机申请表测试相应的频段,指标符合标准。 防水测试26装上电池盖,接上气管进行吸气测试查看是否漏气及泡水测试

03样机评审制度201109S

提出原因: 在新产品转入生产试制前,进行质量、工艺的把关。并让技术、生产、质检等部门了解新产品。是试生产流程的一个重要环节 样机评审制度 1. 1.1.总则 制定目的 为规范新品研发过程中的质量控制,对新产品出现的质量问题、信息能够及时得到处理,同时规范新产品样机评审流程,保证上市新品质量。 1.2.适用范围凡公司新产品(含开发型、技改型、移转型)之评审均适用本办法。 1.3.权责单位 1)技术部: 负责本制度的制定、修改、废止之起草工作;协助研发中心进行新产品测试,负责料单的整理工作和物料到货检验规范;参与样机评测与评审和试产检验资料的建立。 2)总经办: 负责本制度的制定、修改、废止之核准。 3)研发中心:主导新产品样机首件制作及测试,召开样机评审会议,样机新物料的承认,样机技术资料的制作与输出(包括原理图、机械设计图、PCB物料清单、 电气原理图、PCB调试技术要点、产品检测技术要点、产品软件调试要点、软件产品); 4)采购部: 负责编制所需试制物料的采购计划,并组织采购和物料到货的跟催; 5)生产部:协助样机制作,参与样机评审,对样机的可生产性、可测试性提出意见。 6)质检部与采购部: 参与样机评审。

2.评审时机 新产品经小批试制前,应进行样机制作和评审。 3.样机试产流程 3.1.样机制作 项目开发工程师填写《样机制作审批单》,经技术部、生产部审核后进行样机制作,数量1-5 台左右,生产部协助样机的制作,技术部工艺人员参与样机制作并全程跟踪。 3.2.样机确认 1)新产品开发结束并由研发工程师测试无异常后,开出《样机测试报告》,写出测试规范要点(包括测试项目,测试方法,要求标准)和已测试OK 的样机,交给技术部。 2)技术部根据研发工程师提供的资料(包括样机原理、机械设计图,PCB物料清单,PCB调试技术要点,产品检测技术要点,产品软件调试要点软件产品),对样机进行一系列的测试(包括耐高温测试、功能测试,EMC试验,高 低温试验等),并对所需料单进行整理,在《样机测试报告》上给出确认结果,最后将《样机测试报告》交给研发中心的项目开发工程师审阅,审阅结果OK 后才可进行样机评审,否则进行重新测试或改进,甚至重新制作样机。 3.2.1.样机评审 1)样机、技术资料准备完成后可以进入样机评审流程 2)项目开发工程师提出样机评审申请,技术部组织采购部、生产部、质检部、技术部相关负责人进行样机评审会议,评审资料为《样机测试报告》和《样机制作评审报告》 3)报告最终判定由技术部根据各部门意见确定结果,没有通过评审时,必须进行重新制作或者改进,直至评审通过为止。 4)样机评审通过后,进入新产品试产阶段。 5)《样机制作评审报告》分发到采购部,生产部,质检部,技术部及研发中心,并交技术部备案。 4.

新产品研发样机评审检查表

新产品研发样机评审检查表项目名称: 评审项评审要素 检查结果 评审操作指导备注 是否免 结构功能样机测试中需要解决结 构问题、子评审遗留的结构 问题是否已解决? 1)对子评审出现的致命和严重 问题,要求已修正; 2)对子评 审出现的一般和提示问题,要求 有明确的解决措施和方法; 3) 如果子评审过程中问题与结构 无关,则此项评审合格。 环境测试中的产品结构问题 是否已经解决? 安规测试中的产品结构问题 是否已经解决? 硬件功能样机测试中需要解决硬 件问题、子评审遗留的硬件 问题是否已解决? 1)对子评审出现的致命和严重 问题,要求已修正; 2)对子评 审出现的一般和提示问题,要求 有明确的解决措施和方法; 3) 如果子评审过程中问题与硬件 无关,则此项评审合格。 环境测试中的产品硬件问题 是否已经解决? 安规测试中的产品硬件问题 是否已经解决? 软件功能样机测试中需要解决软件问题、子评审遗留的软件问题是否已解决? 工装与设备子评审的遗留问题是否已经 解决? 1.对子评审出现的致命、严重 问题,要求已修正; 2.对子评审出现的一般、提示 级问题,要求有明确的解决措施 和方法;必须根据优先级解决问 题和制定风险规避计划。 根据小试样机验证计划,应 该提供的工装、设备是否已 全部提供? 要求提供工装、设备。 根据工装、设备总体方案和 小试样机验证计划要求在 TR5前提供的整机调测工 装、设备是否已提供使用? 判断依据是:若在TR5前计划完 成整机调测工装、设备,则必须 完成。

评审项 评审要素 检查结果 评审操作指导备注 是否免 已提供工装、设备的使用说 明书是否已归档或临时归 档? 已提供工装、设备的内部验 收报告是否已经归档? 制造设备、工装、夹具是否提供?全部提供 工艺流程是否已形成文件?全部完成. 功能样机阶段物料的失效、 来料不良问题是否已有解决 措施? 对出现的致命、严重问题,要求 已修正; 对出现的一般和提示问题要求 有明确的解决措施和方法; 功能样机制造过程中反馈的 严重技术问题、影响功能样 机加工效率的问题是否全部 解决或有解决方案和计划? 对出现的致命、严重问题,要求 已修正; 对出现的一般和提示问题要求 有明确的解决措施和方法; 功能样机制造过程中出现的 文件问题是否已经修正? 对出现的致命、严重问题,要求 已修正; 对出现的一般和提示问题要求 有明确的解决措施和方法; 产品BOM信息是否与样机所 用的相符? 必须相符. 对测试、装配人员的特殊要 求是否已说明。 如:高电压,需采取绝缘防护措 施;防静电的特殊要求已说明, 相应防护措施已实现等?根据 产品的实际情况,如有需要应在 相关生产文件中着重说明. 文档产品BOM清单评审的遗留问 题是否解决? 产品BOM清单必须通过评审。遗 留问题必须全部解决。 BOM清单是否齐套实施?BOM要求齐套实施 所要求文件是否归档? 《IPD文档清单库》中要求于TR5 前归档的文档都必须归档(含临 时归档)。 规格提交评审的功能样机集成测 试和功能测试活动是否已完 成? 以该产品输出测试评审结果为 准。 功能样机是否可以实现《产 品总体技术方案》中要求的 所有规格? 在功能样机测试完成时,所有功 能和部分性能规格必须满足。 TR5必须验证所有功能是否实 现,所有存在的问题必须形成解