重型载货汽车不分离离合器AMT技术

重型载货汽车不分离离合器AMT技术

王云成1王庆年1谢飞1王顺利2王建华1

(1.吉林大学汽车动态模拟国家重点实验室;2.陕西法士特齿轮有限责任公司)

【摘要】针对载货汽车装备电控机械式自动变速器(AMT)的技术需求,提出了不分离离合器AMT技术,并对其系统组成、工作原理以及电动换挡和发动机调控等关键技术进行了分析。对应用不分离离合器AMT技术的某样车进行了换挡过程试验仿真分析和试验。结果表明,重型载货汽车采用不分离离合器AMT技术,可以在保证换挡平顺性的基础上有效地缩短换挡时间。

主题词:重型载货汽车AMT不分离离合器

中图分类号:U463.212文献标识码:A文章编号:1000-3703(2010)05-0014-04

Non-release-clutch Technology of AMT for Heavy Duty Truck

Wang Yuncheng1,Wang Qingnian1,Xie Fei1,Wang Shunli2,Wang Jianhua1(1.The State Key Laboratory of Automobile Dynamic Simulation,Jilin University;2.Shaanxi Fast Gear Co.,Ltd)【Abstract】For technical need of heavy duty truck equipped with AMT,non-release-clutch technology is presented, and its system structure,operating principle as well as some key technologies like electrical power shift and engine regulation are analyzed.Gear shift process test simulation analysis and test are carried out for a sample vehicle equipped with non-release-clutch AMT technology.The simulation results show that heavy duty truck with this technology can shorten gearshift time effectively while ensuring shifting smoothness.

Key words:Heavy duty truck,AMT,Non-release-clutch

1前言

电控机械式自动变速器(AMT)是在传统机械式变速器的基础上,应用电控技术和自动变速技术,通过对离合器、变速器、发动机等部件进行一体化协调控制,实现换挡过程自动化的变速器。与其他形式自动变速器相比,AMT既具有自动变速的优点,又具备原手动变速器传动效率高、结构简单、成本低的长处,其生产继承性好,性价比较高[1]。目前我国重型载货汽车变速器挡位数量较多,各挡之间速比差较小,且从使用寿命及可靠性角度出发,一般多采用接合套换挡方式,而没有同步器装置,因此不分离离合器的换挡控制技术更适用于重型载货汽车AMT。近年来,随着重型载货汽车发动机电控技术的发展与推广,总线通讯接口逐步向技术人员开放,这使得通过总线技术对发动机进行精确调节、从而实现不分离离合器的自动换挡成为可能。

2系统组成及工作原理

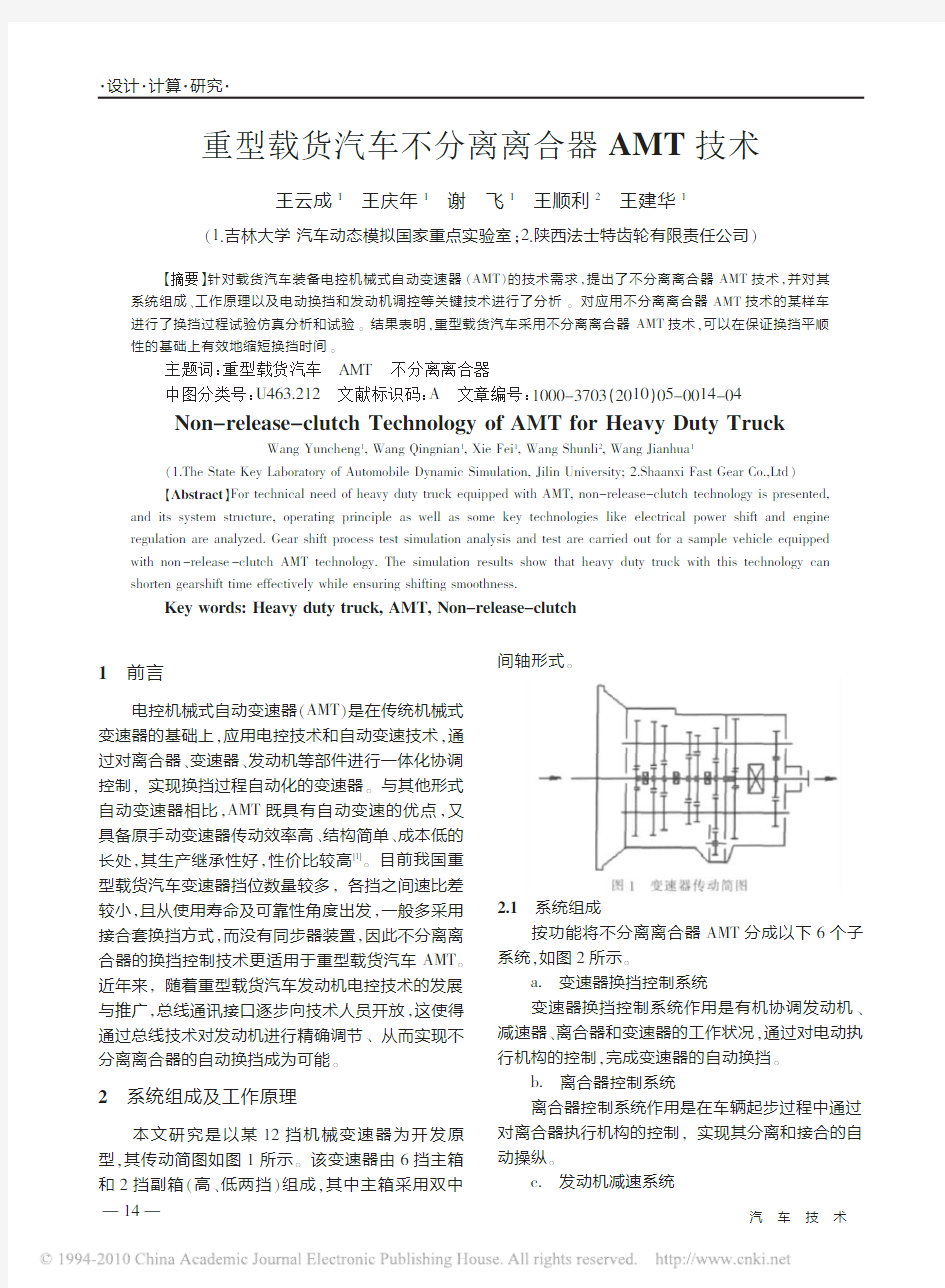

本文研究是以某12挡机械变速器为开发原型,其传动简图如图1所示。该变速器由6挡主箱和2挡副箱(高、低两挡)组成,其中主箱采用双中间轴形式。

图1变速器传动简图

2.1系统组成

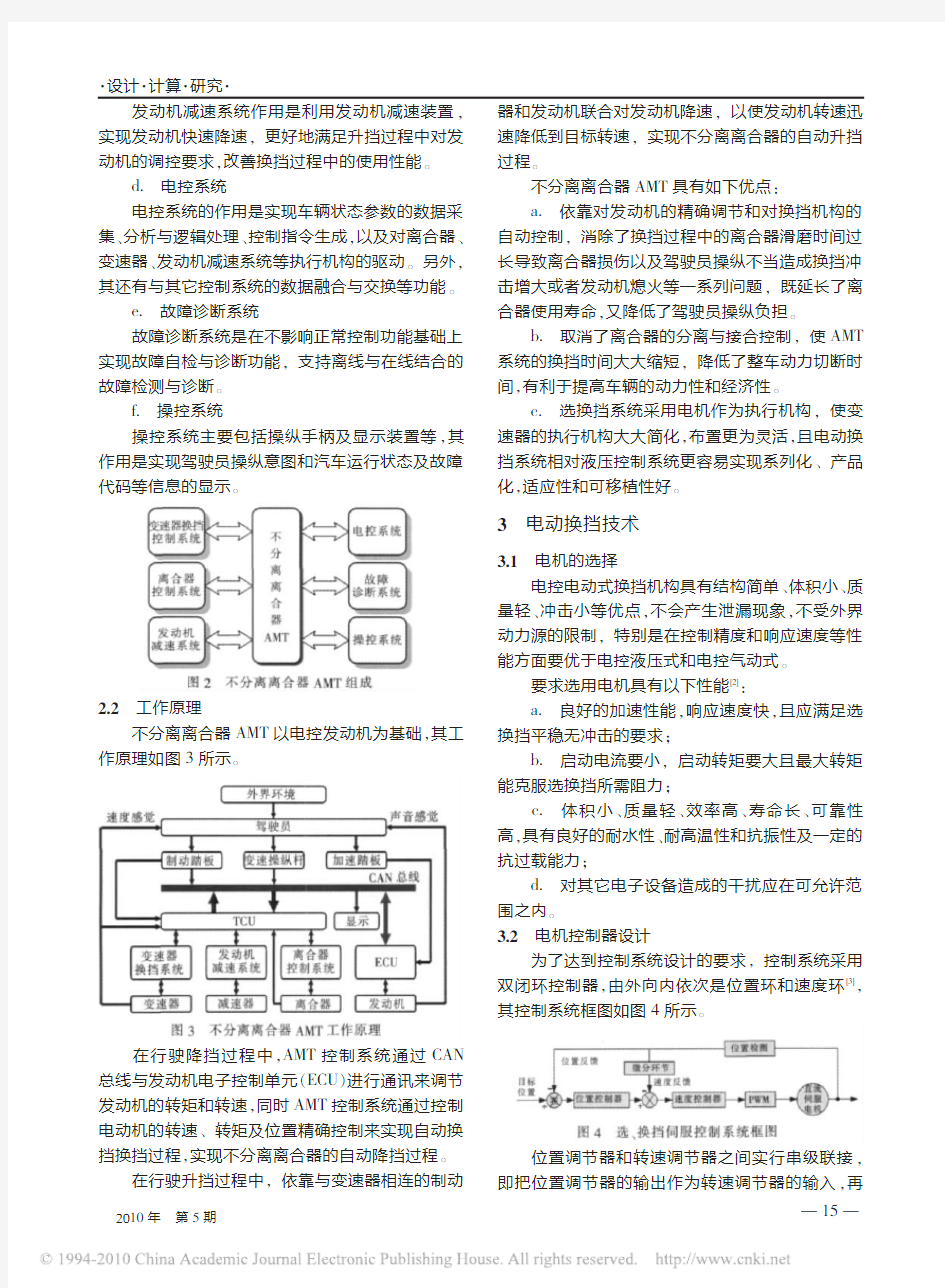

按功能将不分离离合器AMT分成以下6个子系统,如图2所示。

a.变速器换挡控制系统

变速器换挡控制系统作用是有机协调发动机、减速器、离合器和变速器的工作状况,通过对电动执行机构的控制,完成变速器的自动换挡。

b.离合器控制系统

离合器控制系统作用是在车辆起步过程中通过对离合器执行机构的控制,实现其分离和接合的自动操纵。

c.发动机减速系统

14

——

汽车技术

发动机减速系统作用是利用发动机减速装置,实现发动机快速降速,更好地满足升挡过程中对发动机的调控要求,改善换挡过程中的使用性能。

d.电控系统

电控系统的作用是实现车辆状态参数的数据采集、分析与逻辑处理、控制指令生成,以及对离合器、变速器、发动机减速系统等执行机构的驱动。另外,其还有与其它控制系统的数据融合与交换等功能。

e.故障诊断系统

故障诊断系统是在不影响正常控制功能基础上实现故障自检与诊断功能,支持离线与在线结合的故障检测与诊断。

f.操控系统

操控系统主要包括操纵手柄及显示装置等,其作用是实现驾驶员操纵意图和汽车运行状态及故障代码等信息的显示。

图2不分离离合器AMT组成

2.2工作原理

不分离离合器AMT以电控发动机为基础,其工作原理如图3所示。

图3不分离离合器AMT工作原理

在行驶降挡过程中,AMT控制系统通过CAN 总线与发动机电子控制单元(ECU)进行通讯来调节发动机的转矩和转速,同时AMT控制系统通过控制电动机的转速、转矩及位置精确控制来实现自动换挡换挡过程,实现不分离离合器的自动降挡过程。

在行驶升挡过程中,依靠与变速器相连的制动器和发动机联合对发动机降速,以使发动机转速迅速降低到目标转速,实现不分离离合器的自动升挡过程。

不分离离合器AMT具有如下优点:

a.依靠对发动机的精确调节和对换挡机构的自动控制,消除了换挡过程中的离合器滑磨时间过长导致离合器损伤以及驾驶员操纵不当造成换挡冲击增大或者发动机熄火等一系列问题,既延长了离合器使用寿命,又降低了驾驶员操纵负担。

b.取消了离合器的分离与接合控制,使AMT 系统的换挡时间大大缩短,降低了整车动力切断时间,有利于提高车辆的动力性和经济性。

c.选换挡系统采用电机作为执行机构,使变速器的执行机构大大简化,布置更为灵活,且电动换挡系统相对液压控制系统更容易实现系列化、产品化,适应性和可移植性好。

3电动换挡技术

3.1电机的选择

电控电动式换挡机构具有结构简单、体积小、质量轻、冲击小等优点,不会产生泄漏现象,不受外界动力源的限制,特别是在控制精度和响应速度等性能方面要优于电控液压式和电控气动式。

要求选用电机具有以下性能[2]:

a.良好的加速性能,响应速度快,且应满足选换挡平稳无冲击的要求;

b.启动电流要小,启动转矩要大且最大转矩能克服选换挡所需阻力;

c.体积小、质量轻、效率高、寿命长、可靠性高,具有良好的耐水性、耐高温性和抗振性及一定的抗过载能力;

d.对其它电子设备造成的干扰应在可允许范围之内。

3.2电机控制器设计

为了达到控制系统设计的要求,控制系统采用双闭环控制器,由外向内依次是位置环和速度环[3],其控制系统框图如图4所示。

图4选、换挡伺服控制系统框图

位置调节器和转速调节器之间实行串级联接,即把位置调节器的输出作为转速调节器的输入,再

15

——

2010年第5期

以转速调节器的输出产生脉宽信号去控制驱动模块。系统设计的指标是先内环后外环,调节器的结构和参数取决于稳态精度和动态校正的要求。

3.3控制器仿真

选换挡电机的电枢回路电压平衡方程为:

u d0-e=R(i d+T1d id

)

式中,u d0为控制电压;e为反电动势;R为电枢电阻;

i d为负载电流;T1为电磁时间常数;t为时间。

在此基础上所建立的电机动态仿真模型如图5所示。根据上述电机模型进行了电机伺服控制器的设计,其仿真模型如图6所示。

图5电机模型

图6电机伺服控制器仿真模型

通过调整控制器参数,观察响应曲线,并根据响应曲线所反映出的问题对控制参数进行修正直至达到预期要求。

图7a和图7b分别为参数整定后设定目标位移为2.5r的电机位置响应曲线和速度响应曲线。图8a和图8b分别为设定目标位移为10r的电机位置响应曲线和速度响应曲线。

(a)目标位移(b)电机转速图7目标位移2.5r的电机位置和速度响应曲线

从仿真结果可以看出,伺服控制系统能控制电机在很短的时间内对输入目标量做出响应,且响应无超调、结果无静差,可见所采用的电机控制方法是有效和可行的。

(a)目标位移(b)电机转速

图8目标位移10r的电机位置和速度响应曲线

4发动机调控技术

4.1换挡过程对发动机调控的需求

汽车换挡过程中会造成传递转矩和负荷的动态变化,若不及时对发动机相关参数进行实时调节,可能会造成超速或熄火等不良现象,对发动机的燃油经济性和排放等工作性能产生不利影响[4]。

通过对换挡过程中的动力学分析表明,与发动机调控紧密相关的主要有以下3个阶段:

a.摘挡阶段:要求发动机转矩尽可能小,使得摘挡过程能够轻便快速;

b.换挡阶段:换挡控制要求对发动机转速精确调节,使得两换挡元件间的转速差达到要求的范围,使车辆能顺利换挡,并且冲击最小;

c.油门恢复阶段:对手换挡完成后的油门恢复过程,要求在保证舒适性的情况下将发动机的油门控制权尽快交还给驾驶员,减少冲击并保证车辆的动力性。

为满足3个阶段发动机的调控要求,本文提出一种通过CAN总线调节和发动机减速调节的联合调控技术。

4.2基于SAE J1939标准的CAN调控技术

目前重型载货汽车中普遍采用SAE J1939标准,它是一种以CAN总线为核心的车辆网络串行通信和控制协议。其特点是采用多路复用技术,为汽车上各传感器、执行器和控制器提供建立在CAN总线基础上的标准化的高速网络连接,在各电子装置之间实现高速数据共享,支持ECU之间的实时闭环控制功能,有利于提高电子控制系统的灵活性、可靠性、可维修性和标准化程度[5,6]。

本技术中采用基于SAE J1939的CAN通信调控方法,主要利用TCU向TSC1参数组传送控制报文,实现发动机转矩、转速等参数的控制;同时利用TCU读取EEC1、EEC2、EEC3等参数组的报文,对发动机转速、转矩、油门开度、负荷率参数进行实时

16

——

汽车技术

监控,以便根据发动机运行参数和目标参数构建反馈,以调控发动机的工作状态,实现预期控制目标。

4.3基于电磁制动器的发动机减速调控技术

由于重型载货汽车柴油机负荷变化较频繁,且转动惯量较大,采用自然降速方式时发动机的降低速率较小,调节时间较长,可能造成换挡时间过长,从而影响重型载货汽车的动力性能,所以在降速时,采用发动机减速装置来实施发动机调控很有必要。

本技术中采用电磁制动器作为发动机减速装置,在电磁制动器中设置有与变速器输出轴相连接的输入齿轮,输入齿轮上固连的卡盘上装有摩擦片,套装在变速器输入轴上。升挡时电磁线圈通电,压紧摩擦片,通过输入齿轮给变速器输出端一个反力矩,从而使发动机的转速迅速下降,直至到目标转速。图9为发动机在两种方式下降速400r/min所需时间的对比曲线。

图9发动机在不同降速方式下的时间对比曲线

通过对某重型载货汽车发动机的仿真研究以及换挡过程试验研究表明:基于电磁制动器的发动机减速调节时间比发动机自然降速时间约减少0.1~0.4s。

5试验分析

为考察不分离离合器AMT系统的换挡控制效果,完成控制参数的修正和电控单元的调试,以某重型载货汽车为不分离离合器AMT样件研究对象进行了换挡过程试验。该商用车整车主要参数见表1所列。

表1整车主要参数

所研制的AMT样机是以某12挡手动机械式变速器为原型开发而来,其各前进挡速比为15.53、12.08、9.39、7.33、5.73、4.46、3.48、2.71、2.10、1.64、1.28、1.00。

试验中升挡过程和降挡过程中的参数变化情况分别如图10和图11所示。

(a)车速(b)转速

(c)电机位置(d)转矩

图10升挡过程曲线

(a)车速(b)转速

(c)电机位置(d)转矩

图11降挡过程曲线

由图10和图11可以看出,在电动换挡过程中,当发动机转速调整至某合适位置时,换挡电机开始退挡,此时发动机转矩调为零;待换挡电机到中间位置时完成退挡,此时选挡电机立刻开始进行选挡;待选挡电机达到目标挡位时,完成选挡;待发动机转速调整至另一合适位置时,换挡电机开始挂挡,此时开始逐渐施加转矩,待换挡电机达到目标挡位位置时完成挂挡动作,进行油门回复阶段的调控,电动换挡

参数数值参数数值

整备质量/kg6945轮距/mm 1939/1800

准牵引总质量/kg35100轴距/mm3500

牵引头总质量/kg18000最高车速/km·h-192

17

——

2010年第5期

过程结束后把油门控制权交给驾驶员。

同时,在升挡过程中依靠发动机减速系统对发动机降速使其转速迅速降至目标转速,在降挡过程中变速器电控单元通过CAN总线与发动机电控单元通信来调节发动机的转矩和转速至目标值,以实现不分离离合器的平顺换挡。在整个换挡过程中,升、降挡车速平稳,换挡较为平顺,而且发动机的转速和转矩一直处于控制和调节之中。

6结束语

本文对不分离离合器AMT技术进行了相关探讨,针对重型载货汽车的使用特点和技术现状,提出了不分离离合器AMT技术,对其系统组成、工作原理和技术优势进行了阐述,设计了基于电机的电动换挡系统及其控制器,采用了基于SAE J1939的CAN通信调节和基于电磁制动器的发动机减速系统的联合调控技术,完成了换挡过程试验。结果表明,重型载货汽车车采用不分离离合器AMT技术,在保证换挡平顺性的基础上有效地缩短了换挡时间,对于改善动力性和经济性有着重要意义。

参考文献

1辛木.商用车AMT的发展现状及国内需求分析.轻型汽车技术,2009(Z4).

2汤蕴璆,罗应立,梁艳萍.电机学.北京:机械工业出版社,2008.

3王成元,夏加宽,孙宜标.现代电机控制技术.北京:机械工业出版社,2009.

4陈家瑞.汽车构造.北京:机械工业出版社,2009.

5罗峰,孙泽昌.汽车CAN总线系统原理.北京:电子工业出版社,2010.

6美国汽车工程师学会(SAE)标准.SAE J1939-71-2006.

(责任编辑学林)修改稿收到日期为2010年4月17日。

某轿车后排座椅骨架CAE分析及轻量化设计

黄炫1张君媛1陆善彬1王洪斌2

(1.吉林大学汽车动态模拟国家重点试验室;2.长春旭阳富维江森汽车座椅骨架有限责任公司)

【摘要】构建了某轿车后排座椅骨架的详细有限元分析模型,根据企业关于座椅靠背刚度试验标准以及GB15083-2006中《行李位移乘客防护装置的试验方法》,对座椅骨架静刚度和行李冲击强度进行了仿真分析。给出了靠背闭锁装置的承力要求,并根据分析结果提出了结构轻量化设计方案。仿真分析结果表明,在符合法规要求的前提下,有效减轻了座椅质量。

主题词:座椅轻量化有限元分析

中图分类号:U463.83+6文献标识码:A文章编号:1000-3703(2010)05-0018-04

CAE Analysis and Lightweight Design of a Car Rear Seat Frame

Huang Xuan1,Zhang Junyuan1,Lu Shanbin1,Wang Hongbin2

(1.The State Key Laboratory of Automobile Dynamic Simulation,Jilin University;

2.ChangChun Xuyang Faway Johnson Automotive Seat frame Co.,Ltd)

【Abstract】A detailed finite element analysis model of a car rear seat frame was built in this paper.The static stiffness and dynamic impact strength of the seat frame are simulated and analyzed based on the enterprise standard on seat back stiffness and GB15083-2006Test Method of Occupant Protective Device during Luggage Displacement.The force bearing requirement of the locking device of seat back is presented,and a lightweight design of the seat back structure is put forward according to results of the analysis.The results of simulative analysis show that seat mass is reduced effectively on the prerequisite of meeting the requirement of regulations.

Key words:Seat,Light Weight,Finite element analysis

1前言

近年来,汽车道路交通事故呈逐年上升趋势,座椅作为减少损伤的安全部件对乘员起到了决定性保护作用[1]。为适应座椅安全性要求的提高,例如GB15083—2006中关于行李冲击

18

——

汽车技术

离合器练习题一)

离合器练习题(一) 一、填空题 1 摩擦离合器基本上是由,,和等四部分组成。 2分离杠杆与分轴承之间的间隙称为__________。 3离合器非自动式操纵机构包括、、三种 4机械式离合器操纵机构有传动和传动两种。 二、选择题 1、对离合器的主要要求是:() A.接合柔和,分离彻底 B. 接合柔和,分离柔和 C.接合迅速,分离彻底 2、对离合器分离时的性能要求是() A、平顺,柔和 B、迅速彻底 C、不打滑 D、能传递最大扭矩 3、车用离合器是利用飞轮、离合器片、压盘三者之间的()来传递转矩的。 A.惯性力 B.摩擦力 C.轴向力 D.切向力 4、下列有关离合器的传动顺序正确的是( )。 A.飞轮→离合器壳→压盘→离合器片→变速器输入轴 B.飞轮→压盘→离合器壳→离合器片→变速器输入轴 C.飞轮→离合器片→压盘→变速器输入轴 D.飞轮→离合器壳→离合器片→压盘→变速器输入轴5、离合器的主动部分包括( )。(多选) A.飞轮B.离合器盖C.压盘D.摩擦片 6、离合器的从动部分包括( )。 A.离合器盖B.压盘C.从动盘D.压紧弹簧 7、离合器的从动盘的组成不包括()。 A.从动盘本体B.从动盘毂C.压盘D.摩擦片 8、离合器从动盘安装在()上 A.发动机曲轴; B.变速器输入轴; C.变速器输出轴 D.变速器中间轴 9、离合器上安装扭转减振器是为了防止() A:曲轴共振;B:传动系共振;C:离合器共振 10、东风EQ1092 型汽车离合器传动钢片的主要作用是( )。 A 将离合器盖的动力传给压盘 B 将压盘动力传给离合器盖 C 固定离合器盖和压盘 D 连接离合器盖和膜片弹簧 11、膜片式离合器无()。 A.压盘 B.从动盘 C.分离杠杆 D.滑动套管 12、离合器工作中,需要反复调整的是()。 A.压紧装置 B.主动部分 C.从动部分 D.分离机构 13、当车辆静止、发动机运转时,若踩下离合器踏板,则离合器总成中的哪个部件是静止的( )?

离合器分离不彻底故障排除

压路机离合器分离不彻底故障排除 2011-08-09 10:52 来源:中国设备网分享到:浏览次数:0次压路机离合器分离不彻底故障排除 现象 所谓离合器分离不彻底,是指踩下离合器踏板后,动力传递未安全被切断的现象。其表现为挂挡困难,或强行挂挡后未放松离合器踏板压路机便徐徐起步。 原因分析 总的来讲,离合器分离不彻底是主动盘与从动盘未安全分离而仍保持摩擦的结果。进而分析,引起主动部分与从动部分保持摩擦和发动机的动力未经离合器便直接传给变速器第一轴的原因有: (1)离合器踏板自由行程过大离合器踏板自由行程过大,反应了分轴承距分离杆杠内端距离过大,在已定的踏板行程内(自由行程与工作行程之和),实际工作行程就减小。因此,踩下踏板后,压盘分离时向后移动的行程也就相应减小。因此,踩下踏板后,压盘分离时向后移动的行程也就相应减小,不能完全消除对摩擦片的压紧力,使离合器分离不彻底。 (2)从动盘变形离合器摩擦面片与钢片铆合后的总成称为从动盘。所谓从动盘变形多指铆合在中间的钢片翘曲变形。离合器在接合时,由于压盘的压紧作用强制从动盘由翘曲状态变平,当离合器分离时压盘后退,作用在从动盘上的外力消除,从动盘在本身弹性的作用下又恢复翘曲变形,从动盘翘曲变形后若与压盘仍保持接触时,引起分离不彻底。 (3)分离杠杆调整不当分离杠杆调整不当,一是指分离杠杆内端高度不一致;二是指分离杠杆内端过低。由于分离杠杆内端不平,使离合器在分离过程中压盘发生歪斜,而局部分离不足,导致离合器分离不彻底。若分离杠杆内端调整过低,也会使压盘分离行程不足而不分离。 (4)离合器摩擦片过厚由于更换的摩擦片比较厚,在给定的压盘行程内没有足够的分离间隙,致使分离不彻底。 (5)限位螺钉调整不当双片式离合器分离时,中间压盘在分离弹簧的作用下轴向移动(即远离飞轮,与前摩擦片产生间隙),但移动距离不能过大,否则,就会与后摩擦片接触。因此,双片式离合器须设有三个中间压盘限位螺钉(周向均布)来限制中间压盘先后移动的距离,以免与后从动盘发生摩擦。如果限位螺钉调整不当,当离合器分离时,就会使中间压盘位移不当,即限位螺钉旋入过多,使中间压盘与前摩擦片不能产生间隙;限位螺钉旋入过少,又会使中间压盘与后摩擦片的间隙消除而接触,因而造成离合器分离不彻底,如图所示。 (6)从动盘花键毂涩滞从动盘花键毂滑套在变速器第一轴的花键上,如果花键槽与变速器第一轴的花键齿配合间隙过小或有加工毛刺以及锈蚀等,均会引起花键毂涩滞。当离合器分离时,摩擦片不能灵活地作轴向移动,仍与内压盘或中间压盘保持接触而摩擦,致使离合器分离不彻底。 (7)离合器摩擦面片破碎当离合器分离时摩擦面片破碎块就会借机填挤在分离后的摩擦片与压盘的间隙中,造成离合器分离不彻底。 (8)分离弹簧失效双片离合器的三个分离弹簧以鼎脚分设在飞轮与中间压盘之间,并约与传动销同一径向位置,其作用是:离合器分离时推动中间压盘远离飞轮,以使与前从动盘产生间隙消除摩擦。如果分离弹簧因折断、脱落或严重塑性变形而弹力减小,便起不到使中间压盘与前摩擦片分离的作用,故分离不彻底。 (9)双片离合器传动销的影响双片式离合器设有六个传动,以周向均布,压盘、中间压盘也有与传动销相对应的六个销孔,并以间隙配合滑套在传动销上。如果传动销和压盘上的销孔的形位公差偏差过大,当装配时强行装入,或传动销与销孔有锈蚀现象,导致在分离时,压盘轴向滑移阻力增大,不能与从动盘产生间隙,致使分离不彻底。

离合器常见故障分析

离合器故障的判断与解决 1、离合器打滑 现象:汽车在起步时,离合器踏板抬得很高才能勉强起步;行驶中发动机 加速时,车速却不能随之提高。这些都属离合器打滑现象。 (1)液压操纵式离合器打滑,多数是因为离合器踏板自由行程不够,从而 造成分离轴承压在分离杠杆或膜片上而随之转动。可调节离合器踏板的返回位 置,并调整总泵推杆长度,将推杆调长并与活塞顶住,再将推杆倒转半圈,使 用权总泵推杆与活塞之间留有间隙。然后再调整分泵调节杆长度,使其伸长, 感到分离轴承与分离杠杆或膜片顶住以后,再把调整螺钉调回到二者间隙为2mm左右。 (2)对于机械操纵式离合器,离合器踏板自由行程不够,可调整踏板拉杆 的工作长度,使分离轴承与分离杠杆或膜片之间的间隙达到规定的数值。 (3)如因离合器摩擦片沾有油污而打滑,可将分离杠杆或膜片调高,增大 分离间隙,用绳索或硬木将离合器踏板固定在分离位置上,之后用螺丝刀缠上 一层浸过汽油的擦拭布,插进分开的一面,转动飞轮,将油污擦掉,再换用干 擦布彻底清洁一次。然后用螺丝刀撬开摩擦片的另一面,进行上述操作。洗净 后,重新调整分离杠杆高度即可。 (4)因离合器片烧蚀而打滑时,如摩擦片较厚,可将烧蚀部分打磨掉,并 调整分离杠杆高度即可;如摩擦片太薄没有打磨的余地,可用砂纸对折,将砂 面朝外,然后用细金属丝穿过摩擦片上的孔,将砂纸固定。之后保持低速小负 荷行驶并避免换档。 (5)因离合器摩擦片破碎而造成打滑甚至接合不上时,可将踏板下端拉杆

自由行程调整螺母放松到最大位置,拆下飞轮壳下盖,取下分离杠杆螺母的开口销,将每个分离杠杆高度调整螺母等量放松,使压盘在压盘弹簧作用下向前移动紧压从动盘摩擦片,此时离合器处在结合状态不能分离,然后挂低档,以低速小负荷并不换档净车开回予以修理。此法不适用于膜片弹簧离合器。 2、离合器发生异响 (1)现象:离合器异响多发生在离合器接合或分离的过程中以及转速变化时。例如离合器刚接合时有时会有“沙、沙、沙”的响声,接合/分离或转速突然变化时会有“克啦、克啦”的响声等。 离合器产生异响是由于某些零件不正常摩擦及撞击造成的,根据异响声音 的不同及产生的条件可判断出异响产生的部位及原因,以采取相应的维修办法。 (2)原因及处理: ①离合器踏板没有自由行程或自由行程过小,此时分离杠杆与分离轴承总 是接触着,即使车停着也会有异响。应调整离合器踏板的自由行程。 ②离合器摩擦衬片磨损后,使离合器易经常处于半接合状态。汽车在行驶中,由于离合器分离轴承转动而引起响声。这种情况可通过调整离合器踏板自由行程予以排除。若通过调整自由行程仍不能消除时,应重新铆离合器衬片。 ③离合器衬片脏污或沾油,加上摩擦生热,逐渐使衬片硬化。这时,即使 肖有打滑,也要产生异响。此时应清洁衬片或更换衬片。 ④离合器从动盘扭转或减震弹簧折断,会产生扭转振动噪声。此时应修理 或更换从动盘。 ⑤离合器分离轴承缺油时,将产生“吱吱”声。此时应给分离轴承注油或 更换分离轴承。 ⑥分离杠杆(或膜片弹簧分离指端)不在同一平面时,易使减震弹簧折断,

离合器的安装及常见问题分析

离合器的安装及常见问题分析 离合器安装时的检查调整 离合器在安装时,检查调整的主要内容有:(1)检查调整每个分离杠杆内端面至从动盘钢片间的距离。如距离不合要求,可通过分离杠杆调整螺钉上的调整螺母进行调整。调整后,用锁紧螺母或开口销锁住。(2)调整离合器中间压盘行程。这样可增加摩擦表面积来传递较大的动力,在两个从动盘之间装有中间压盘,压盘上有销孔套装在传动销上。 离合器分离时,为避免中间压盘与前、后从动盘接触,在中间压盘前端有三个撑持弹簧,推动中间压盘向后移动,避免与前从动盘接触。为限制中间压盘后移过多而与后从动盘接触,在离合器盖上装有三个调整(限位)螺钉,用来限制中间压盘的行程,从而保证了离合器的彻底分离。 离合器在安装时,应对中间压盘的行程进行调整,以保证离合器分离时,中间压盘不与前后从动盘相碰,调整方法:(1)拆下飞轮壳的底盖螺钉,取下底盖。(2)摇动曲轴,使限位螺钉位于下方,便于调整。(3)离合器处于完全结合状态,用起子将限位螺钉旋入,直至与中间压盘相接触为止,再拧回5~6圈,相当于螺钉与锁紧垫圈之间发出5次响声,以保证中间压盘与限位螺钉之间有1.25毫米的间隙。(4)三个限位螺钉调整方法一样。(5)装回飞轮壳盖。 离合器从动盘摩擦片的更换 当摩擦片损坏或磨损过大时,应重铆离合器从动盘摩擦片,更换的步骤和方法是: ①用钻头将旧钢钉钻去,钻头应选用比铆钉直径略小的,然后铲掉旧摩擦片。 ②检查从动盘的挠曲度,如钢片挠曲超过0.8毫米时,应进行冷压校正或更换新片。 ③选配摩擦片和钢钉。根据车型的要求,选择厚度、直径和质量相符的摩擦片,且两片的厚度差不超过0.5毫米;锄钉应选择铝质或铜合金材料,直径应与钢片上锄钉孔一致,长度应高出埋头坑平面2~3毫米。 ④把两片新摩擦片同时放在从动盘钢片一侧,对准位置后,用夹具夹紧,选用与销钉直径相同的钻头,按钢片各孔的位置,依次钻出铆钉孔,再用与铆钉头直径相同的埋头钻头在每一摩擦片的一侧钻出埋头坑。打钻时应注意方向,避免有时因孔距不同,而不能对准铆孔。埋头坑的深度视摩擦片材料而定,含铜丝的为摩擦片厚度的2/3,否则为1/2。钻头凸出部分的长度应根据坑的深度事先磨好。打钻时在摩擦片下面放一硬质材料,以保证坑的深度。 ⑤把摩擦片分别放于从动盘两侧,使埋头坑向外,铆钉孔对准后夹牢,再用一直径比铆钉头略小的平铳顶住铆钉头,然后用圆锥铳头铆紧。打铆钉时,用力不可过猛,以免摩擦片开裂。为使整个摩擦片铆合可靠,相邻铆钉应从正反两方向插入铆合,同时应对称铆合。

汽车离合器的常见故障与排除方法

热点探讨2014年9月刊第9期Care for Tomorrow 尺寸,最后将正确的程序导入到机械加工中,既可节省时间提高加工效率,又保证了加工的安全性。 二、仿真软件在数控技术专业教学中的不足及弥补措施 (1)仿真加工缺乏真实感.学生安全意识淡薄。实际加工中操作人员必须严格按照安全操作规程进行加工,并要求其具备相应的“听辨能力”,能根据机床不同状态下发出的声音及时调整参数,减少机床发生故障和停机的概率。而在仿真中,便无法学习到真正的“听辨能力”,并且一些严格的操作规程也无法得以实施。如加工过程中不要把头和手随意伸进机床中、加工前关闭机床安全门等,这些环节在仿真时往往都可忽略不计,而对于在练习时出现的撞刀等现象也毫不在意。如果学生的不良习惯一旦养成,会在实际生产中造成重大损失。因此,在平时的教学过程中教师要不断强调安全操作,严格要求,并给学生讲解仿真与实操的差别。 (2)工艺参数设置随意,无法保证产品质量。利用数控加工仿真系统进行编程与操作练习时,往往容易忽视切削用量、刀具的选用,零件的装夹等问题。同时仿真软件也无法判断工件的表面粗糙度、矫正尺寸精度等。如果学生在仿真时忽略了这些内容,在实际机床上加工时也会不自觉的忽略这些对数控加工十分重要的部分,从而导致加工的工件无法达到尺寸精度要求,更有甚者发生碰撞等事故。因此,教师一定要求学生按照实际操作加工中的要求来做,如正确装夹零件,合理选用刀具及切削用量;对刀的步骤和动作也要规范,让学生在学习的初期就养成正确的习惯。 (3)仿真加工与实际机床有一定差异,易使学生产生错觉,影响教学质量。由于虚拟加工技术起步较晚,现在的仿真软件与实际机床还存在一定差异。如利用车刀在数控仿真系统上加工工件时,只要背吃刀量不大于刀刃长度就可以直接切削。而在实际机械加工上加工,则会因为受到机床、刀具和材科等性能的影响,不可能选取太大背吃刀量。再如切断刀在实际加工中只能用来切槽或者切断加工。而在仿真系统中即使用来车削外圆也不会有错误提示。又如实际加工中,g00无法完成工件的切削加工,而在仿真时即使错误的使用g00切削工件,照样可以完成切削而不会报警。这些问题就需要我们在教学的过程中反复强调,避免误导学生。同时要合理安排仿真软件与实际操作的时间和顺序。 综上所述,数控仿真软件在数控技术专业教学中的合理应用,既可以提高数控人才的培养质量和效率,还可以缓解学校的经济压力,但其缺点也不容忽视。只有在教学中将仿真训练与实践操作训练有机结合,摆正仿真软件在整个专业教学中的位置,才能充分地发挥其作用,才能真正为教学服务。 汽车离合器的常见故障与排除方法 殷挺峰李明刚 河南机电职业学院郑州河南 451191 【摘要】分析并排除离合器的常见故障,对提高汽车行驶的安全性、舒适性和经济性有着重要的意义。 【关键词】离合器;打滑;分离不彻底 0.引言 离合器是汽车传动系统中相当关键的一个零部件。通过离合器,能够将发动机的动力由小到大逐渐地传递至手动变速器,使汽车可以平稳起步;在驾驶员进行换挡时,可以迅速断开动力传递,有利于变速器中啮合的齿轮分离,并减小换档冲击;当汽车过载时,离合器的从动盘将会发生打滑现象,从而对汽车传动系统的各个零部件进行过载保护。由于离合器的使用频率较高,因此发生故障的情况比较常见,归纳起来主要有打滑、分离不彻底、发抖以及异响等故障。 1.离合器打滑 1.1故障表现 在汽车起步的过程中,驾驶员抬起离合器踏板,汽车无法在离合踏板抬起的过程中起步,直到完全松开离合踏板时,汽车才能起步;在汽车行驶的过程中,踩下加速踏板,汽车车速不能够和发动机转速一并提升;在上陡坡时,明显感觉到汽车动力不足,情况严重时甚至能够嗅到焦臭的气味。当汽车发生以上现象时,即可判断为离合器打滑。 1.2故障分析 造成离合器打滑的主要原因有:a.离合器踏板的自由行程过小,导致离合器踏板在完全抬起的状态时,分离轴承并非完全离开离合器的分离杠杆,而是继续给分离杠杆施加压力,导致使离合器长时间处于半离合的状态下,造成从动盘的摩擦衬片磨损严重,摩擦因数下降;b.离合器中压紧弹簧的弹力不足,完全抬起离合踏板时,离合器的压盘无法向动盘施加足够的压紧力,导致摩擦力减小;c.离合器从动盘上沾有油污或出现烧蚀的现象。 1.3故障排除方法 首先应检查离合器踏板的自由行程,并按照规定值进行调整,确保离合踏板完全抬起时,分离轴承和分离杠杆之间留有间隙(约3mm);然后检查从动盘的状况,若发现从动盘上摩擦衬片的铆钉头外露则证明从动盘摩擦衬片磨损严重,应当更换;若从动盘被油污污染,则应当取下,用汽油清洗干净并晾干,找出污染源以防再次污染;最后检查压紧弹簧的弹力。 2.离合器分离不彻底 2.1故障表现 汽车发动机处于怠速运转的工作状态下,完全踩下离合踏板,将变速器换档杆由空档换至一档,产生换档困难的现象,并同时从变速器中发出齿轮撞击声;若能够勉强挂上档位,汽车则会在没有抬起离合器踏板的情况下能够自行起步,或者造成发动机熄火。出现此类故障,可将汽车停稳后完全踩下离合踏板,拉紧手刹,挂上二档并发动汽车,随后缓慢抬起离合踏板直至离合踏板完全抬起,若此时车辆没有前进且发动机不熄火,则可判定为离合器分离分离不彻底。 2.2故障分析 完全踩下离合器踏板,操纵机构推动分离轴承压紧分离杠杆,离合器的压盘未能彻底脱离从动盘,压盘对从动盘仍然施加着一定的压力,动力传递未被中断,从而造成了离合器分离不彻底的现象。造成离合器分离不彻底的主要原因有:a.离合器踏板的自由行程过大,造成分离轴承工作的行程不足; b.从动盘发生变形,造成离合器踏板完全踩下时仍然有一部分和压盘相接触; c.从动盘和变速器输入轴接触的花键结构磨损严重,踩下离合踏板时,从动盘无法在变速器输入轴上自由滑动。此外,分离杠杆的高度不一致或过低、从动盘摩擦衬片厚度过厚以及离合器操纵机构的故障都能够导致分离不彻底。 2.3故障排除方法 首先检查离合器踏板的自由行程,并按照规定值进行调整;其次检查分离杠杆高度是否一致或过低,可拨动分离轴承拨叉,推动分离轴承端面接触分离杠杆,转动离合器,观察分离杠杆是否能够和分离轴承同时相接触,否则应进行调整;再检查离合器从动盘,观察其是否存在翘曲变形、花键键槽和变速器输入轴是否有卡滞现象存在;最后检查从动盘摩擦衬片的厚度,若厚度过大,可在离合器盖和飞轮之间加上一定厚度的垫片。 3.离合器发抖 3.1故障表现 在汽车的起步和换档时,踩下或抬起离合器踏板,汽车车身发生幅度较大的抖动,则可判断为离合器发抖。 3.2故障分析 造成离合器发抖的主要原因有:a.离合器的压紧弹簧压力不一致;b.离合器盖松动或者离合器盖在安装时没有均匀固定;c.从动盘的变形以及分离杠杆端面高度不一致。 3.3故障排除方法 首先检查离合器盖和飞轮之间的固定情况,若出现松动或者不均匀安装的情况应予以修复;再检查从动盘的变形以及摩擦衬片的磨损情况,进行相应的校正或更换;最后检查离合器中的压紧弹簧以及分离杠杆的状况。 4.离合器异响 3.1故障表现 汽车在行驶过程中,离合器内出现噪音,则可可判定为离合器异响。 3.2故障分析 造成离合器异响的主要原因有:分离轴承的磨损、从动盘减震弹簧的失效、离合器压盘出现裂纹以及从动盘摩擦衬片铆钉松动均会导致离合器异响。 3.3故障排除方法 踩下离合器踏板,听到有“沙沙”声音时为分离轴承发响,可在分离轴承处加一些润滑油,加油后仍然发响,应当更换分离轴承;汽车启动时离合器发响,但向上提拉离合器踏板,异响消失,可判断为离合踏板弹簧失效,需更换踏板弹簧;在离合器刚刚踩下和即将完全抬起时离合器发响,可判断为离合器从动盘摩擦衬片铆钉松动并且外露。 5.结论 离合器故障的形成,和离合器的装配调整不当以及驾驶人员的不正确驾驶习惯都有关系。技术人员应当详细了解并掌握离合器的正确装配和调整方法,严格按照技术要求进行离合器的安装操作;在驾驶汽车过程中,除了起步和换档操作外,应当避免长时间半踩离合器踏板,防止半离合状态,降低离合器维修的频率。 【参考文献】 [1]王新军. 汽车离合器的故障分析与维修[J]. 科技信息,2009,05:472+492. [2]丰敦文,赵大永,郑逢仁. 汽车离合器维修技术探讨[J]. 汽车维修,2011,10:14-15. [3]张庆云. 农用车离合器常见故障诊断与排除[J]. 山东农机化,2007,06:16. ·2·

汽车离合器常见故障诊断与维修

湖南机电职业技术学院学生毕业设计(论文)任务书

汽车工程系 毕 业 论 文 课题名称: 汽车离合器常见故障分析姓名: 熊涛 学号: 专业: 汽车电子技术 班级: 汽电0901 指导老师:

目录 摘要 (1) 关键词 (1) 第一章、离合器的概述 (1) 1.离合器的功用 (1) 2.离合器的发展概况 (1) 第二章、合器的结构及工作原理 (2) 2.1 离合器的分类 (2) 2.2 汽车常用离合器的结构与特点 (2) 2.3 离合器的工作原理 (3) 2.4 桑踏纳轿车离合器结构与特点 (5) 第三章、离合器的常见故障分析及维修 (8) 3.1 离合器打滑 (8) 3.2 离合器分离不彻底 (9) 3.3 离合器发抖 (10) 3.4 离合器异响 (11) 第四章、总结…………………………………………………………………… 致谢 (12) 参考文献 (12)

汽车离合器系统常见故障与维修 摘要:离合器是汽车传动系的组成部件之一,位于发动机和变速箱之间的飞轮壳 内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员为了适应不同使用情况(如起步,换档,制动停车)的需要常常要频繁地踩下,松开离合器踏板,使发动机与传动系暂时分离以中断动力传递,随后又使之逐渐结合,以便传递动力.本文主要介绍汽车离合器及其操纵机构的一些常见故障及其排除方法,为提高汽车离合器的使用寿命打下基础。 关键词:桑塔纳轿车离合器操纵机构故障分析 一、离合器的概述 1.离合器的功用 (1)使汽车平稳起步。 (2)中断给传动系的动力,配合换档。 (3)防止传动系过载。 2.离合器的发展概况 当戴姆勒发明第一辆四轮车时,车辆并没有所谓的变速箱,也就没有离合器.速度的控制由外部的齿轮通过皮带带动车轴实现,后来皮带改为了链条. 1889年戴姆勒在他的汽车上首次应用了四速变速箱和摩擦离合器. 离合器的出现是随着变速箱的出现而出现的,但扭矩仍然由皮带传到后轮. 再后来由简单的机械传动离合改成现在的不同形式传动的离合器,按不同种类分,分好多种:安全离合器,超越离合器,捏合离合器和摩擦离合器,还有:1.电磁式2.磁粉式3.气压式4.液压式,一直延续至今 二、离合器的结构及工作原理 2.1 离合器的分类

浅谈离合器出现的问题及解决方案

某车型离合器出现的问题及解决方案 【摘要】本文介绍了某8米车型离合器分离不彻底,踏板行程大不符合汽车法规的原因及解决方法。 【关键词】离合器总泵离合器踏板 Abstract:The causes and the solutions of two cases that the clutch of one 8m vehicle can not separate completely and the pedal stroke is too long while do not conform the automotive regulations are introduced in this paper. Key words: Clutch pedal Cylinder clutch master 前言 随着国家经济的发展,人们的生活水平的提供,汽车越来越普及,道路车流越来越密集,这时城市客车使用离合器的频率也越来越高;为了减少驾驶员的劳动强度,满足离合分离平稳柔和、行程合适,这就对离合器踏板、离合器总泵的选择提出了越来越高的要求。 1 客车离合器操纵系统介绍 目前客车普遍使用的是液压气助力离合器操纵系统,该系统具有体积小,传动效率高、布置方便、接合柔和等优点,广泛用于各种型式的汽车。 离合器操纵机构主要有离合器踏板、离合器总泵、分泵及管路(液压、气压)等组成,离合器操纵系统结构简图如下图所示: 2 问题客车出现的问题及参数 8米客车在运行一段时间后,经客服反馈,出现分离颤抖,踏板行程大,有时离合器分离不开,挂不上档位,驾驶员操纵疲劳的问题。造成该现象主要为离合器分离不彻底造成的,常见问题有以下几点: a.离合器自由行程太小; b.离合器分离不彻底,离合器总泵、分泵匹配不合理; c.离合器踏板传动比太大; 服务人员对离合机构的自由行程、离合器进行检查没有发现问题,离合踏板的行程也调到最大位置仍不能解决离合分离不彻底的现状,基本可以认定离合器质量没有问题,可能是匹配不合理造成的,这需要对其进行计算看其是否合理,并符合国家汽车法规要求;

汽车维修中级工实操题工作页液压操纵式离合器分离不彻底故障诊断与排除

学习任务液压操纵式离合器分离不彻底故障诊断与排除 一、学习目标 1、识别液压操作式离合器组成部件,会讲述工作原理。 2、能根据离合器分离不彻底故障现象,分析该故障原因,并实施故障排除。 3、会离合器自由行程的检查与调整。 4、会离合器液压系统的排空。 5、养成良好习惯,认真落实现场6S管理。 二、资源准备 汽车维修工中级考证强化一体化学习站,并准备如下实训设备、仪器设备、工量具等: 1、设备:液压操纵式离合器实训台架或整车 2、工量具及仪器设备:常用工具、常用量具、梅花扳手、开口扳手等。 3、辅助工具及材料:碎布、刹车油。 4、其他材料:维修手册、考核标准、教学软件、教学微课等。 三、学习课时 4学时 四、学习过程 当你完成了所有的工作后请教师检查你的工作并在本工作单上签字,明确自己学习的整个过程。 使用维修手册或其他它维修资料执行操作或任务 写下你对问题的答案教师检查签名 独立完成试题技术或操作要点 任务完成后自评注意事项提示 (一)收集信息 1、离合器的结构组成 (1)离合器主要由部分、从动部分、机构和机构四部分组成。主动部分包括:飞轮、和。

(2)认识离合器的主要部件,观察下图,用线将对应序号与零件名称连起来 1 油管 2 离合器压盘 3 离合器总泵 4 分离轴承 5 分离叉 6 离合器踏板 7 离合器总泵推杆 8 离合器分泵 9 飞轮 10 摩擦片 11 离合器分泵推杆 2、离合器的工作原理(在正确的选项前打“√”) 踩下离合器踏板时,通过离合器总泵推杆使活塞(□向右□向左)移动,当皮碗将补偿孔A关闭后,管路中油液受压,压力升高。在油压作用下,分泵活塞被推向右移,分泵推杆推动分离叉,从而带动分离轴承,使离合器分离(见图a)。 松离合器踏板时,踏板通过总泵推杆作用在总泵活塞的力消除,活塞较快左移,系统油压(□下降□上升),分泵活塞复位,分离轴承复位,作用在离合器膜片弹簧的力消除,离合器处于接合状态(传动动力)。

离合器分离不彻底的非常见原因分析

离合器分离不彻底的非常见原因分析 离合器分离不彻底是一种常见故障,它是指离合器踏板踩到底时,离合器从动盘没有完全与主动盘分离,离合器处于半接合状态的一种故障现象。离合器分离不彻底一般是由于调整不当、主动盘或从动盘变形、压紧弹簧折断或弹力不均等原因造成的。对于这些,维修人员在修理时都比较容易发现,可及时予以解决。但有一些不常见的原因很容易被忽视。 1、从动盘在变速器第1轴上移动时运动发卡 这种现象一般发生在更换了离合器从动盘或变速器第1轴后。由于从动盘花键毂与第1轴花键配合较紧或新件存在毛刺,使从动盘不能在第1轴上顺利移动。此时拆下离合器底盖,将离合器踏板踩到底,可以看到主动盘在踏板踩下的同时向后移动,而从动盘并不随之脱离与飞轮或中间主动盘(双片式离合器)的紧密接触,造成离合器分离不彻底。另外,第1轴花键出现台阶状磨损也易出现上述故障。 2、新换的从动盘摩擦片过厚 在新换了从动盘之后出现离合器分离不彻底现象,这时可将离合器分离杠杆的高度调整到最高位置,若此时将离合器踏板踩到底,主动盘向后移动的位移量仍不足以使从动盘脱离接触而自由转动,可判断为新换的从动盘摩擦片过厚。解决的办法是在每个离合器固定螺栓上,离合器盖与飞轮(如EQ1090)或传动销(如CA 1091)之间加上一个平垫圈,使离合器主动盘与飞轮之间的距离增大。 3、双片式离合器中间主动盘破裂 装有双片式离合器的汽车(如CA1091),在中间主动盘破裂时会出现分离不彻底现象。其具体现象是:在起步和低速档换入高速档时工作正常,但由高速档换入低速档时,变速杆不能从高速档中退出,这种情况在上坡提前减档时最为明显。解决办法是更换中间主动盘。 4、从动盘摩擦片烧损变质 汽车每天刚起步行驶时离合器分离情况良好,但行驶一定里程后出现分离不彻底现象。这大多是因为从动盘摩擦片由于某种原因烧损变质,在行驶一定里程从动盘摩擦片自身达到一定温度之后,粘附在飞轮或主动盘上,造成离合器分离不彻底。其解决办法是更换从动盘摩擦片。 另外,变速器第1轴前轴承转动发卡,也会造成离合器分离不彻底的假象。第1轴前轴承一般装在曲轴后端,若其不能自由转动,即使离合器能彻底分离,曲轴仍会带动第1轴旋转,造成换档困难。此时,可以先通过飞轮上的注油嘴向该轴承加注润滑脂,若仍不能解决,则应该更换。