起重机主梁上拱度计算方法

起重机主梁上拱度计算方法

传统检测法有:“水准仪”检测法,包括吊钩检测法、塔尺检测法两种;测距仪法。由于受电动单梁起重机主梁结构、小车行程止挡限位及电动葫芦等多种因素的限制,对在用电动单梁起重机主梁上拱度的检验不管采用哪种检测方法,测量时所选取的跨度与起重机实际跨度或多或少都存在有一定的偏差。有时(如采用吊钩法)这种偏差甚至会达1~2mm。此时如果没有对所检测的主梁上拱度进行正确的修正,那么对检验结果的判定(特别是跨度较小时)很有可能会出现误判。如:1台新安装的电动单梁起重机的实际跨度为7.0m,而测量时所选取的跨度最大只能为6.0m。试载前所检测出的上拱度为5.5mm。根据检验标准规定新安装的电动单梁起重机主梁上拱度应为(1~1.4)S/1000,此时如果按跨度7.0m简单地按测量所选取的6.0m跨度所对应的标准来直接判定所检测的数值时,可能会误判为该项目不合格,而实际上将检测数据经过跨度偏差修正后,其上拱度应为合格。因为跨度的偏差与上拱值并非成线性关系,所以,对所测的上拱值如果不加以正确修正,那么其所检测的上拱值对检验结果的判定影响很大,甚至可能会出现误判。

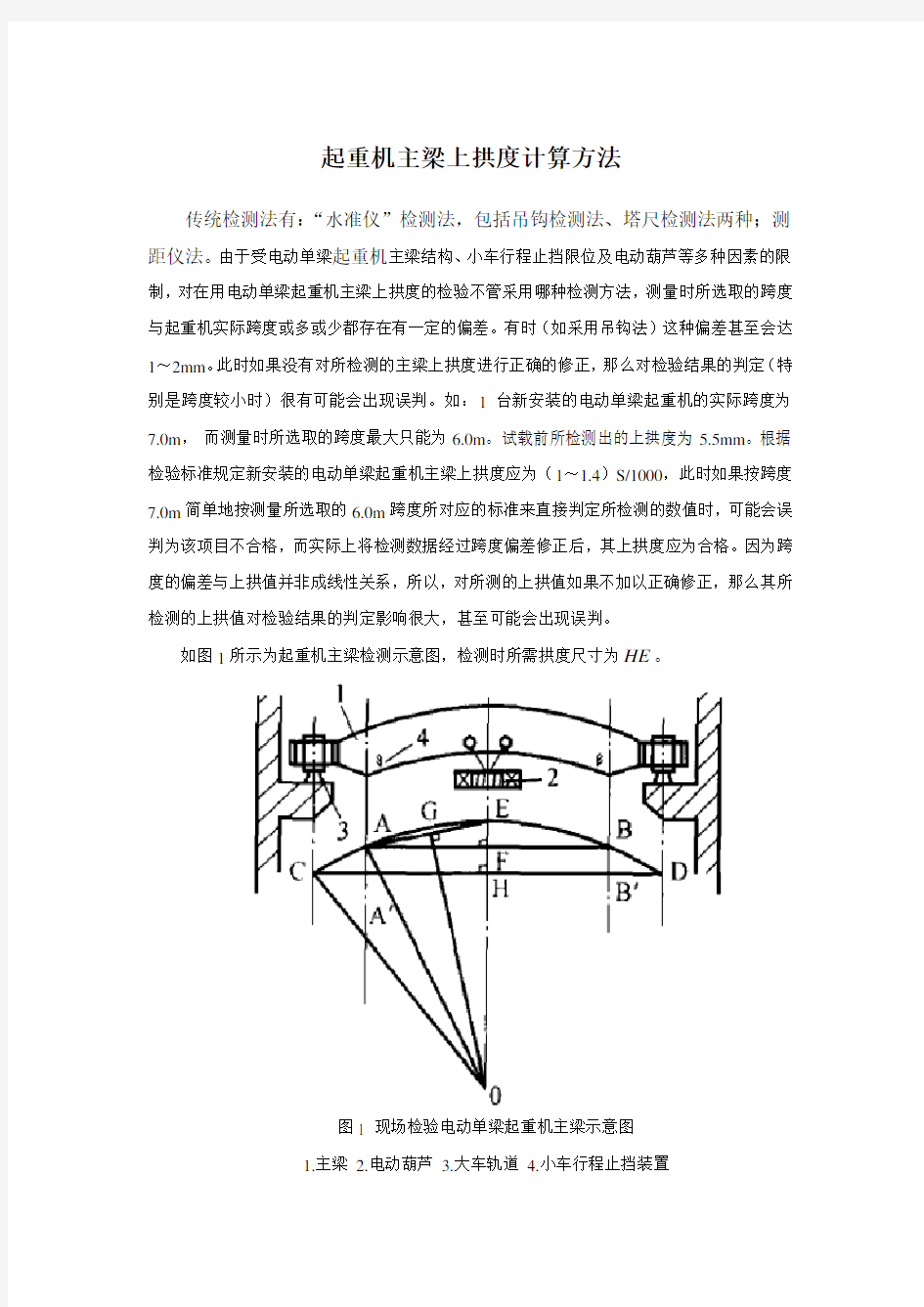

如图1所示为起重机主梁检测示意图,检测时所需拱度尺寸为HE。

图1 现场检验电动单梁起重机主梁示意图

1.主梁

2.电动葫芦

3.大车轨道

4.小车行程止挡装置

基于高精度全站仪与AC MES 的现场检查方法如下:

现场测量得:AF 、EF 、CH

根据几何关系可计算得: ()

EF EF AF OE 22

2+= 22CH OE OH -=

则:

OH OE HE -=

起重机轨道检测

1、轨道测量参数

超高基准:左右两根钢轨中心之间的距离

基本轨距:左右两根钢轨表面以下16mm处内侧之间的距离;

棱镜常数/高度:轨道小车棱镜常数-34.4mm;

图4.1.2-1 中心线、超高说明图

中心线:轨距的一半,在直线段是平行于两根铁轨的,而在曲线段应该是平行于曲线切线的。

超高:两根铁轨表面中心线之间在竖直面内高差。

2、起重机行车轨道自动检测系统一代效果图及实物图

图4.1.4-1 轨道小车一代效果图

图4.1.4-2 轨道小车一代实物图

图4.1.4-3 轨道小车一代细节图

图4.1.4-4 起重机行车轨道自动检测系统总图

3、测量流程

(一)勘测现场,明确测量的轨道;

(二)选择合适位置安装轨道小车;

10米360米

对于精调测量的工作距离,建议10-360m ,有效工作距离350m;最远不要超过400m,否则难保证测量精度,尤其是高程精度。

(三)安装全站仪基座,架设全站仪,并进行基准定位;

1、通常来说,全站仪安置于轨道小车有固定棱镜一侧,架设于线路的外轨(高轨)正上方,且保证全站仪架设高度尽量低;直线段高低轨参考下一段大里程方向曲线段。

2、全站仪即可架设在大里程端,也可架设在小里程端;

3、全站仪与小车棱镜同侧是保证线路平面精度;

4、全站仪架设高度尽量低是保证线路高程精度;

(四)启动采集软件,遥控轨道小车动作;

(五)记录相关数据,生成分析报表并输出;

4、起重机行车轨道自动检测系统性能参数

测量精度:±1.0mm;

工作温度:-10℃- 50℃

测量范围:0.5米- 600米

精准范围:10米- 360米

小车重量:6.8公斤

工作时长:16 小时

待机时长:25天

遥控器时长:180天

遥控半径:750米

左、右轨向(10米弦)示值误差:±1.0mm;左、右高低(10米弦)示值误差:±1.0mm;

轨距测量范围:1410mm~1470mm;

轨距变化率示值误差:0.5‰;

轨距示值误差:±0.5mm;

水平及超高测量范围:200mm;

水平及超高示值误差:±0.5mm;

里程示值误差:±5‰;

起重机主梁上拱度和悬臂上翘度的测量方法

△f 测 起重机主梁上拱度和悬臂上翘度的测量方法 1. 测量条件:室内起重机应水平放置,并无强辐射和热源影响;室外起重机应水平放置, 并无风、无日照。 当测量时,有日照影响,其实测上拱值应为测得的上拱值减去附表 2.1 的修正值。 2. 上拱度应在跨中 S/10 区域内测量;悬臂上翘度应在悬臂全长处及最大有效悬臂处分 别测量(后者为与测下挠度值比较)。 3. 计算上拱度值或上翘度值的基准点。当采用电动单梁起重机时,应为两侧大车车轮中 心向跨内约 500~600mm 处确定的基准点;当采用通用桥式起重机及通用门式起重机时, 应为主梁上翼缘板的测量线与大车轮中心铅垂线的交点。 4. 当有条件时,可以用经纬仪、水准仪等测标高的方法进行基准线测量,亦可以张紧的 钢丝进行基准测量。 5. 测量时,宜清除小车自重的影响。 6. 电动单梁起重机主梁跨中上拱度的测量(附图 2.1),应采用 15kg 的重锤将直径为 ф0.49~ф0.52mm 的钢丝拉好(附图 2.1),测出上拱度测量值△F 测。 上拱值应按下式计 算: F=△F 测-△g (附 2.1) 式中: F----上拱度值(mm ); △F 测 ----上拱度测量值(mm ); △ g -----钢丝下垂修正值(mm ),可按附表 2.2 取值。 500~600 测上拱度时钢丝固定点 s 500~600 附图 2.1 电动单梁起重机上拱度测量

起重机械作业指导书附表2.1 测量上梁上拱度的日照温度差扣除值 跨度S(m) 上下翼缘板的温度差(℃) 1234567891011121314151617 扣除值(mm) 10.500.350.70 1.05 1.40 1.75 2.10 2.45 2.80 3.15 3.50 3.85 4.20 4.55 4.80 5.25 5.7059.95 13.500.450.90 1.35 1.80 2.25 2.70 3.15 3.60 4.05 4.50 4.95 5.40 5.85 6.30 6.757.207.65 16.500.53 1.06 1.59 2.13 2.65 3.18 3.71 4.24 4.77 5.30 5.88 6.36 6.897.427.858.489.01 19.500.67 1.34 2.01 2.68 3.75 4.02 4.69 5.46 6.03 6.707.378.058.719.3810.0010.7211.89 22.500.80 1.60 2.40 3.20 4.00 4.80 5.60 6.407.208.008.809.5010.4011.2012.0012.8013.60 25.500.90 1.80 2.70 3.60 4.50 5.40 6.807.208.109.009.0010.8011.7012.8013.5014.4015.80 28.50 1.00 2.00 3.00 4.00 5.00 6.007.008.009.0010.0011.0012.0013.0014.0015.0016.0017.00 31.50 1.10 2.20 3.30 4.00 5.50 6.607.708.809.9011.0012.1013.2014.3015.4016.5017.6018.70 注:①上翼板的温度应在主梁中段位置的横筋板之间、受阳面轨道侧附近测量; ②下翼缘板的温度应在主梁中段位置两横筋板之间、翼缘板中心位置测量; ③对起重量为30~50t的起重机,表中数值应乘以0.85; ④非标准跨度的起重机,可以用比例插入法计算。

单梁桥式起重机结构设计.

摘要 我做的毕业设计课题是单梁桥式起重机。单梁桥式起重机是一种轻型起重设备,它适用起重量为0.5~5 吨,适用跨度4.5~16.5米,工作环境温度C在-20℃到40℃范围内,适合于车间、仓库、露天堆场等处的物品装卸工作。桥架由一根主梁和两根端梁刚接组成。根据起重量和跨度,主梁采用普通工字钢和U形槽组合焊接形成。主梁和端梁之间采用承载凸缘普通螺栓法兰连接。提升机构采用CD型电葫芦。 此次设计的主要内容有:问题的提出、总体方案的构思,结构设计及对未知问题的探索和解决方案的初步设计,装配图、零件图等一系列图纸的设计与绘制,以及毕业设计说明书的完成。 关键词:起重机;桥式起重机;大车运行机构;小车运行结构;小车起升;结构桥架;主端梁

ABSTRACT The topic of my graduation design is list the beam bridge type derrick of design the list beam bridge type derrick is a kind of light heavy equipments, it start to apply the weight as 0.5~5 tons, apply to across degree 4.5~16.5 meters, the work environment temperature is -20℃to 40℃.Inside scope, suitable for car, warehouse, open-air heap field etc. of the product pack to unload a work. The bridge was carried beam by a lord beam and 2 to just connect to constitute. According to weight with across a degree, lord beam adoption common the work word steel and U form slot combination weld formation. Lord beam and carry an of beam an adoption loading To good luck common stud bolt method orchid conjunction. Promote the organization adoption CD type an electricity bottle gourd. The main contents of this time design have: The problem put forward, conceive outline of total project, possibility design, structure design and draw towards doing not know a problem of investigate and solution of first step design, assemble diagram, spare parts diagram wait a series the design of the diagram paper with, end include graduation design manual of completion. Keywords: cranes;bridge type derrick ;During operation organization; Car running structure; Car hoisting structure; Bridge; Main girders.

关于桥式起重机主梁的优化设计的研究正式版

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 关于桥式起重机主梁的优化设计的研究正式版

关于桥式起重机主梁的优化设计的研 究正式版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 起重机是现代化生产过程中必不可少的辅助工具,也是必不可少的生产设备,对安全声场,减少事故有着显著作用。笔者根据自己从事的实际工作经验,研究了目前国内桥式起重机主梁优化设计的现状,分析了桥式起重机主梁优化设计国内外形式。 起重机是减轻笨重体力劳动,提高劳动效率,实现安全生产的起重运输机设备,在一定范围内水平移动和垂直起升的设备,具有作业循环性特点及动作间歇性特点。在对桥式起重机主梁结构优化设计

中,设计师研究的对象主要是主梁结构轻量化。采用合理化的主梁结构,可以减轻起重机自重,其意义在于节约所消耗的钢材和控制成本,提高安全性能和运行稳定性,也减轻了桥架和厂房建筑结构的受载。当今社会是一个倡导节能型的社会,节约能源和材料是起重机轻量化设计是本文桥式起重机主梁优化设计的一个主要问题,也是时代发展的问题。 桥式起重机主梁结构分析 桥式起重机的种类比较多,根据主梁的数目分类可以分为单梁桥架和双梁桥架;根据结构可以分为箱型结构桥架、型钢梁式桥架、精架式桥架。每种结构类型其性能都不同,箱型结构桥架是应用比较

2、预制预应力T梁预拱度计算及控制

预制预应力T梁预拱度计算及控制 摘要:本文结合***高速公路***桥25m预制T梁的工程实践,介绍了T梁预拱度设置的必要性及设置注意事项,提供了依据结构力学挠曲变形原理及预应力混凝土弹性计算理论计算梁体挠度的方法。 关键词:预制T梁预拱度设置挠度计算 0、桥梁简介 ****桥分左右两幅,左幅桥长483.2m,右幅桥长478.2m。全桥左幅共5联:3*25+4*25+4*30+3*35+3*25,右幅共5联:4*25+4*25+3*30+3*35+3*25,上部结构左幅第1联、左幅第2联、左幅第4联、右幅第1联、右幅第2联采用预应力砼(后张)先简支后连续T梁:其余采用预应力砼(后张)T梁桥面连续结构;全桥共有T梁203片,其中122片25m、41片35m、40片30m。T梁预应力束为钢绞线,锚具为VOM锚。 1、预拱度设置 1.1设置原因 预制T梁设计时,为使梁体具有足够的强度、刚度来承受恒载和活载所产生的弯矩,往往布置预应力筋,通过预应力筋张拉对梁体产生的负弯矩来抵消恒载和活载产生的正弯矩。为了控制梁体张拉时产生的过大的向上反拱,则需通过对预制梁台座(底模)设置一个向下的合适的拱度来抵消反拱,所设的拱度即为“预拱度”。 1.2注意事项 预拱度设置的合理与否十分重要,如设置不合理,将直接影响梁的外观及后续工作的质量。如预拱度设置过大,为保证桥面铺装设计标高,则需增加桥跨中段铺装层的厚度,这样就增加了桥面铺装混凝土的重量,既降低了梁的承载储备又造成了浪费;如预拱度设置过小,受桥面铺装设计标高控制,桥跨中段铺装层厚度将达不到设计厚度,这样就影响了桥面的耐久性及梁体的使用寿命。 预拱度的设置不仅梁底要设,梁顶也要设。如梁顶不设置预拱度,而只有梁底设置,梁片浇注完成后将会出现梁顶平、梁底凹的现象。预应力张拉后,由于预应力筋的作用,向上的拱度抵消了梁底的凹拱,却产生了梁顶的凸拱,预拱度的设置也就失去了意义。故,预拱度设置时,不仅要考虑梁底,也要考虑梁底。 2、梁体挠度计算 根据结构力学挠曲变形原理及预应力混凝土梁弹性计算理论,25m后张预应力预制T梁上拱度

起重机计算说明书

2/1615) 8.06.0(1328762101501.296267cm N x =+?=τ 主梁在水平面内受水平惯性力和风力引起的剪应力一般较小,可略去不计 对于单主梁箱形门式起重机,其主梁截面除承受自由弯曲应力 外,还了在受约束弯曲应力、约束扭转正应力(以增大15%的自由弯曲应力计入)和剪应力。此外,主梁截面还了在受纯扭转剪应力,现验算如下: ①弯心的位置发中图8-32所示,主梁截面弯心位置: cm b Q Q Q e 87.387.906 .08.06.00212=?+=?+= 图8-32 主梁截面弯心计算简图 小车各部分重量如下: G 1=4509kg ——小车上机械部分重量; G 2=16322kg ——吊重及吊钩组重量; G 3=2490kg ——小车架及防雨罩重量。 ②外扭矩 Mn=G 1l 1+G 2l 2+G 3l 3 =[(4509×122)+(16322×130)+(2490×155)]×9.8=299674.98N ·m ③ 主腹板上的剪应力 e=38.87cm Mn=299674.98N ·m τ1=1369.37N/c ㎡ τ2=1641N/c ㎡

2)支腿平面内的支腿内力计算τ1= 1 2Q Mn π 式中π=b0h0=90.7×150.8=13677.56c㎡ τ1= 8.0 56 . 13677 2 29967498 ? ? =1369.37N/c㎡≤[τ] 盖板厚度与主腹板厚度相同 ④副腹板上剪应力 τ2= 6.0 56 . 13677 2 26933999 2 2 ? ? = Ωδ Mn =1641N/c㎡≤[τ] 计算支腿内力时,可分别取门架平面和支腿平面的门架作为平面刚架进行计算,门架平面的刚架为一次超静定结构,支腿平面的刚架为静定结构。 ①由主梁均布自重产生的内力(图8-33)由[1]表11-4可知, 有县臂时的侧推力为: ② 图8-33 支腿由自重引起的内力图

起重机主梁上拱度计算方法

起重机主梁上拱度计算方法 传统检测法有:“水准仪”检测法,包括吊钩检测法、塔尺检测法两种;测距仪法。由于受电动单梁起重机主梁结构、小车行程止挡限位及电动葫芦等多种因素的限制,对在用电动单梁起重机主梁上拱度的检验不管采用哪种检测方法,测量时所选取的跨度与起重机实际跨度或多或少都存在有一定的偏差。有时(如采用吊钩法)这种偏差甚至会达1~2mm。此时如果没有对所检测的主梁上拱度进行正确的修正,那么对检验结果的判定(特别是跨度较小时)很有可能会出现误判。如:1台新安装的电动单梁起重机的实际跨度为7.0m,而测量时所选取的跨度最大只能为6.0m。试载前所检测出的上拱度为5.5mm。根据检验标准规定新安装的电动单梁起重机主梁上拱度应为(1~1.4)S/1000,此时如果按跨度7.0m简单地按测量所选取的6.0m跨度所对应的标准来直接判定所检测的数值时,可能会误判为该项目不合格,而实际上将检测数据经过跨度偏差修正后,其上拱度应为合格。因为跨度的偏差与上拱值并非成线性关系,所以,对所测的上拱值如果不加以正确修正,那么其所检测的上拱值对检验结果的判定影响很大,甚至可能会出现误判。 如图1所示为起重机主梁检测示意图,检测时所需拱度尺寸为HE。 图1 现场检验电动单梁起重机主梁示意图 1.主梁 2.电动葫芦 3.大车轨道 4.小车行程止挡装置

基于高精度全站仪与AC MES 的现场检查方法如下: 现场测量得:AF 、EF 、CH 根据几何关系可计算得: () EF EF AF OE 22 2+= 22CH OE OH -= 则: OH OE HE -=

起重机轨道检测 1、轨道测量参数 超高基准:左右两根钢轨中心之间的距离 基本轨距:左右两根钢轨表面以下16mm处内侧之间的距离; 棱镜常数/高度:轨道小车棱镜常数-34.4mm; 图4.1.2-1 中心线、超高说明图 中心线:轨距的一半,在直线段是平行于两根铁轨的,而在曲线段应该是平行于曲线切线的。 超高:两根铁轨表面中心线之间在竖直面内高差。

桥式起重机主梁设计

绪论 起重机的用途是将物品从空间的某一个地点搬运到另一个地点。为了完成这个作业,起重机一般具有使物品沿空间的三个方向运动的机构。桥式类型的起重机是依靠起重机运行机构和小车运行机构的组合运动使所搬运的物品在长方形平面内作运动。 起重机是现代生产不可缺少的组成部分,借助起重机可以实现主要工艺流程和辅助作业的机械化,在流水线和自动线生产车间中,起重机大大提高了生产效率。 本文主要完成了桥式起重机主体结构部分的设计及主梁和端梁的校 核计算。采用正轨箱形梁桥架,正轨箱形梁桥架由两根主梁和端梁构成。主梁外侧分别设有走台,并与端梁通过连接板焊接在一起形成刚性结构。为了运输方便在端梁中间设有接头,通过连接板和角钢使用螺栓连接,这种结构运输方便、安装容易。小车轨道固定于主梁的压板上,压板焊接在盖板的中央。 起重机属于起重机械的一种,是一种做循环、间歇运动的机械。通常起重机械由起升机构(使物品上下运动)、运行机构(使起重机械移动)、变幅机构和回转机构(使物品作水平移动)、再加上金属机构、动力装置、操纵控制及必要的辅助装置组合而成。 在建桥工程中所用的起重机械,根据其构造和性能的不同,一般可分为轻小型起重设备,桥式类型起重机械和臂架类型起重机三大类。 桥式起重机是横架与车间、仓库和料场上空进行物料吊运的起重设备。由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥,所以又称“天车”或者“行车”。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围,就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。 桥式起重机广泛应用在室内外仓库、厂房、码头和露天贮料场等处。桥式起重机可分为普通桥式起重机、简易梁桥式起重机和冶金专用桥式起重机三种。

桥式起重机主梁设计说明书99082

桥式箱型起重机主梁设计 说明书 姓名:X X 学院:冶金与材料工程学院 专业班级:XX 指导教师:XX 日期:2012年1月 前言

桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。在室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所均得到广泛的运用,是使用范围最广、数量最多的一种起重机械。 本书主要介绍了跨度28m,起重量50t的通用桥式起重机箱型梁的设计生产过程,同时对车间的布置情况作了较为粗略的参考设计。设计过程较为详细地考虑了实际生产与工作中的情况。 本书编写过程中得到XXX教授、XXX教授等老师和同学的指导和帮助,在此一并表示衷心的感谢。由于作者实际经验不足,理论知识有限,书中错误在所难免,敬请读者多多指正! 作者2012年1月于XX学院 目录 第一章箱型梁式桥架结构的构造及尺寸 (1)

一、桥架的总体构造 (1) 二、主梁的几何尺寸 (2) 1、梁的截面选择和验算 (2) 2、箱形主梁截面的主要几何尺寸 (3) 三、主梁的受力分析 (4) 1、载荷计算 (4) 2、强度验算 (5) 3、主梁刚度的验算 (8) 4、焊缝的设计和验算 (10) 第二章主梁的制造工艺过程 (12) 一、备料 (12) 二、下料 (13) 三、焊接 (13) 四、检验与修整 (18) 第三章主梁焊接车间设计 (21) 一、焊接生产的过程及特点 (21) 二、焊接生产组成部分的确定 (22) 三、车间平面布置 (23) 结束语 (25) 参考文献 (26)

起重机杆长计算

起重机得选择 起重机得选择包括起重机类型得选择、起重机型号得选择与起重机数量得确定。?1,起重机类型得选择 起重机类型应综合考虑下列诸点进行选择:?(1)结构得跨度、高度、构件重量与吊装工程量等; (2)施工现场条件;?(3)本企业与本地区现有起重设备状况; (4)工期要求; (5)施工成本要求。?一般情况下,吊装工程量较大得普通单层装配式结构宜选用履带式起重机,因履带式起重机对路面要求不太高,变幅、行驶方便,可以负荷行驶。汽车式起重机对路面得破坏性小,开赴吊装地点迅速、方便,适宜选用于吊装位于市区或工程量较小得装配式结构。位于偏僻地区得吊装工程,或路途遥远,或道路状况不佳,则选用独脚拔杆或人字拔杆、桅杆式起重机等简易起重机械,往往可提早开工,能满足进度要求,且成本低。?对于多层装配式结构由于上层构件安装高度高,常选用大起重量履带起重机或普通塔式起重机(轨道式或固定式)。对于高层或超高层装配式结构,则需选用附着式塔式起重机或内爬升式塔式起重机。内爬升式塔式起重机得优点就是自重轻,不随建筑物高度得增加而接高塔身,机械多安装在结构中央,需吊装得构件距塔身近,因而可选用较小规格得起重机;其缺点就是施工荷载(含塔机自重、风荷载、起吊构件重等)需建造中得结构负担,工程结束后,需另设机械设备进行拆除,立塔部位得构件须在塔机爬升或拆除后补装。附着式塔式起重机安装在建筑物外侧,可避免内爬升式塔式起重机得上述缺点,但起吊作业中需安装许多距塔身较远得构件,工作幅度大,要求选用较大规格得起重机,同时占用场地多,需随建筑物得升高安装附着杆,且起重机得塔身接高也较复杂。 2.起重机型号得选择?选择起重机得原则就是:所选起重机得三个工作参数,即起重量Q、起重高度H与工作幅度(回转半径)R均必须满足结构吊装要求。 当前,塔式起重机多采用水平臂小车变幅装置,故根据上述须满足结构吊装要求得三个工作参数与各种塔式起重机得起重性能很容易确定其型号。 下面,以履带起重机为例(汽车起重机、轮胎起重机类似)叙述起重机型号得选择方法: (1)起重量计算?1)单机吊装起重量按下列公式计算: Q≥Q1+Q2 (14-45) 式中 Q——起重机得起重量(T);Q1——构件重量(T);Q2——索具重量(T)。?2) 双机抬吊起重量按公式(14-46)计算:?K(Q 主+Q 副 )≥Q1+ Q2(14-46)?式中 Q主——主机起重量;Q副——副机起重量;K——起重量降低系数,一般取0、8;?Q 1 、Q2——含义与公式(14-45)相同。 (2)起重高度计算(图14-125)?起重机得起重高度按公式(14-47)计算:? H≥H1+H2+H3+H4 (14-47)?式中 H——起重机得起重高度(M),停机面至吊钩得距离; H1——安装支座表面高度(M),停机面至安装支座表面得距离; H2——安装间隙,视具体情况而定,一般取0、3~0.5M;?H3——绑扎点至构件起吊后底面得距离(M); H4——索具高度(M),绑扎点至吊钩得距离,视具体情况而定。 ?起重高度计算图?(3)起重臂(吊杆)长度计算 1)起重臂不跨越其她构件得长度计算 起重机吊装单层厂房得柱子与屋架时,起重臂一般不跨越其她构件,此时,起重臂长度按公式(14-48)计算(图14-12

新旧国标-桥式起重机主梁上拱度验收标准对比

新旧国标-桥式起重机主梁上拱度验收标准对比 GB/T14405-2011是2011年修订的《通用桥式起重机》国家标准,与GB/T14405-1993版相比有较大的改变。现仅就对桥式起重机主梁的上拱度的检验验收标准及其如何满足标准要求进行分析对比,来加强对就GB/T14405-2011版的技术标准的理解。 GB/T14405-1993版标准关于桥式起重机主梁上拱度的描述为: 桥架在运行机构组装完成以后,主梁应有上拱,跨中上拱度应为(0.9-1.4)S/1000(S为主梁跨度),且放大上拱应:应控制在跨中的S/10范围内。这项要求是制作后出厂前的验收条件。在静载试验时,起升机构按1.25Gn(Gn为起重机的额定起重重)加权,超升离地面100mm-200mm高度处,悬空时间不少于10分钟,重复三次。卸才先后,小车开至跨端,检查主梁实有上拱度应不小子0.7S/1000。 GB/T14405-2011版标准关于桥式起重机主梁上拱度的描述为: 起重机在做完静载试验时,应能承受1.25 Gn的试验载荷,主梁不应有永久变形。静载试验后的主梁,当空载小东在极|破位置时,上拱最高点应在跨度中部S/10范围内,其值不应小于O.7S/1000。显然 GB/TI4405-2011版标准与GB/T14405-1993版标准关于桥架桥式起重机主梁上拱度拱度的要求的区别在于,GB/TI4405-2011版标准没有对组装后的桥式起重机主梁的上拱皮直接提出验收条件,而是对静载试验后提山了上拱度的要求。 在GB/T14405-1993标准应用过程中,生产现场为达到标准要求,通常采取的措施是,第一,质检方面综合各种因素按桥式起重机主梁跨度分成两个区段对上拱度制定验收标准,即S≤9.5m时,主梁上拱度按(1.2-1.4)S/1000验收,当S>19.5m时,主梁上拱度核 (1.4-1.6)S/1000验收。第二,腹板下料前生产班组对腹板的上拱度再增加一个附加值,经过焊接等过程后确保上拱度达到检验要求。 在GB/T14405-2011标准应用过程中,标准没有提出桥式起重机主梁在制作后出厂前的上拱度应为(0.9-1.4)S/1000(S为主梁跨度)的要求,尽管如此,现阶段制作时仍采用执行 GB/T14405-1993标准的上述两个措施,其目的是保证起重机加载1.25Gn静载试验后主梁跨中上拱度不小于0.7S/1000。多年的实践表明按上述措施进行控制,桥式起重机主梁的上拱度没有出现过违背标准的事故发生。

基于ANSYS的桥式起重机主梁优化设计(2021版)

基于ANSYS的桥式起重机主梁优化设计(2021版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0478

基于ANSYS的桥式起重机主梁优化设计 (2021版) 本文以16t双梁桥式起重机为例,通过有限元软件ANSYS对其主梁进行目标驱动优化(GoalDrivenOptimization),结果相较于优化前质量减轻了24.9%,效果非常显著,并且针对优化前后进行了静力分析,优化结果可靠可行。本文通过主梁的参数化设计和优化设计,实现了质量减轻的目的,对桥式起重机的设计具有重大意义。 桥式起重机已经成为了现代化生产中必不可少的一种机械设备,除了运用方便、效果显著等原因外,桥式起重机在安全方面相较于其他设备同样有着明显的优势,例如,在实际生产中,桥式起重机能显著提高生产安全,减小事故发生率。长久以来,我国对于重型机械的要求是够大够结实,因此,在传统的设计方法和加工工

艺的限制下,我们设计出来的桥式起重机往往都具有过高的安全系数,这样设计虽然安全,但是,正因为过于安全了,我们的设计造成许多材料的浪费和废弃。通过大量设计和实例表明,桥式起重机60%以上的重量是和主梁结构相关的,因此,主梁的结构设计是否合理,直接关系到钢材耗费量的多少。采用ANSYS对起重机主梁进行结构的优化设计,不仅能实现主梁的形状优化,从而改进产品外形,同时能提高整机性能,减少制造成本和材料消耗。 主梁结构分析 本文在进行优化设计前,先对桥式起重机主梁进行静力分析,分析的目的是求出主梁的最大应力和最大位移,方便后续的优化以及对比。 本文的研究对象是16t双梁桥式起重机,主梁由上、下盖板、两块腹板以及隔板组成,同时,为了分析更为准确,本文对端梁也进行了建模。 1.1参数化建模 优化设计就是讲设定的参数不断优化,最终在众多方案中寻找

起重机主梁上拱度计算方法

起重机主梁上拱度计算方法 传统检测法有:“水准仪”检测法,包括吊钩检测法、塔尺检测法两种;测距仪法。由于受电动单梁起重机主梁结构、小车行程止挡限位及电动葫芦等多种因素得限制,对在用电动单梁起重机主梁上拱度得检验不管采用哪种检测方法,测量时所选取得跨度与起重机实际跨度或多或少都存在有一定得偏差。有时(如采用吊钩法)这种偏差甚至会达1~2mm。此时如果没有对所检测得主梁上拱度进行正确得修正,那么对检验结果得判定(特别就是跨度较小时)很有可能会出现误判。如:1台新安装得电动单梁起重机得实际跨度为7、0m, 而测量时所选取得跨度最大只能为6、0m。试载前所检测出得上拱度为5、5mm。根据检验标准规定新安装得电动单梁起重机主梁上拱度应为(1~1、4)S/1000,此时如果按跨度7、0m 简单地按测量所选取得6、0m跨度所对应得标准来直接判定所检测得数值时,可能会误判为该项目不合格,而实际上将检测数据经过跨度偏差修正后,其上拱度应为合格。因为跨度得偏差与上拱值并非成线性关系,所以,对所测得上拱值如果不加以正确修正,那么其所检测得上拱值对检验结果得判定影响很大,甚至可能会出现误判。 如图1所示为起重机主梁检测示意图,检测时所需拱度尺寸为。 图1 现场检验电动单梁起重机主梁示意图 1、主梁 2、电动葫芦 3、大车轨道 4、小车行程止挡装置

基于高精度全站仪与AC MES得现场检查方法如下: 现场测量得:、、 根据几何关系可计算得: 则: 起重机轨道检测 1、轨道测量参数 超高基准:左右两根钢轨中心之间得距离 基本轨距:左右两根钢轨表面以下16mm处内侧之间得距离; 棱镜常数/高度 :轨道小车棱镜常数-34、4mm; 图4、1、2-1 中心线、超高说明图 中心线:轨距得一半,在直线段就是平行于两根铁轨得,而在曲线段应该就是平行于曲线切线得。 超高:两根铁轨表面中心线之间在竖直面内高差。

支架预拱度详细计算说明

南平市跨江大桥支架施工预拱 度计算说明书 武汉理工大学南平跨江大桥监控项目部 2008年12月

南平跨江大桥主桥支架预拱度计算说明书 一、主桥支架施工系统说明 福建省南平市跨江大桥主桥采用跨径组合为38+126+76米的自锚式独塔悬索—斜拉协作体系桥,全长240米。跨江大桥的主梁采取箱型混合梁,中跨中部采用钢箱梁,其余部分为预应力混凝土梁,主梁采用支架施工。 从2号墩开始沿纵向方向共设置有17个临支墩,即L1—L17,见图1,每排临支墩由6根外径为1000~1200mm 的钢管桩并联而成,临时墩管柱上横向分配梁采用4~6根I56b 工字钢支撑于钢管桩顶部,临支墩之间以沿横桥向共17根双排单层加强型的贝雷片相连接,见图2。 图1. 主桥支架纵桥向设置 图2. 主桥支架横桥向设置

二、主桥支架预拱度计算 ㈠ 荷载计算 1、主梁自重(纵向分布) ① 市区侧砼梁段自重 ② 九峰侧砼梁段自重 ③ 钢箱梁段自重 钢箱梁段:共1450T ,宽长m m 3085 (底宽),平均2/69.5m kN 。 2、贝雷支架及其上分配梁,模板:2/5m kN 3、振捣砼时产生的荷载:对垂直面模板为2/4m kN 4、倾倒砼时产生的荷载:取2/2m kN

5、塔竖转施工前位于4号墩靠九峰侧砼段处拼装,塔的自重 塔:共573.74T ,068斜面内顶点到桥面的垂线长度为m 262.55,平均 m to n f /382.10 ㈡ 支架在荷载作用下的挠度计算 根据支架施工图纸提供的结构图,支承分布情况,将结构离散,建立有限元模型,采用有限元程序MIDAS/CIVIL 进行计算。 又考虑到贝雷片不能贯穿3号墩和4号墩,故将全桥支架分为3部分进行计算。 1、2号墩到3号墩之间支架 ①2号墩到3号墩之间的支架有限元模型,见图3。 有限元模型共有851个节点和891个单元,单元采用空间梁单元。模型单元材料采用Q235,材料物理参数为: 弹性模量:Pa E 111006.2?= 泊松比:3.0=PRXY 密度:33/1085.7m Kg ?=ρ 图3. 2#墩到3#墩之间支架有限元模型 ②荷载工况 考虑荷载包括:1.1倍市区侧砼梁自重+贝雷支架及其分配梁和模板+振捣与倾倒砼时产生的荷载。

桥式起重机主梁设计说明书

桥式起重机设计说明书 姓名: 学院:材料科学与工程学院 专业班级: 指导教师: 日期: 2011年1月 前言 桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。由于它的两端坐落在高大的水泥柱或者金属

支架上,形状似桥。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。在室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所均得到广泛的运用,是使用范围最广、数量最多的一种起重机械。 本书主要介绍了跨度28m,起重量50t的通用桥式起重机箱型梁的设计生产过程,同时对车间的布置情况作了较为粗略的参考设计。设计过程较为详细地考虑了实际生产与工作中的情况。 本书编写过程中得到XXX副教授、XXX副教授等老师和同学的指导和帮助,在此一并表示衷心的感谢。由于作者实际经验不足,理论知识有限,书中错误在所难免,敬请读者多多指正! 作者2010年1月于XX大学 目录 第一章箱型梁式桥架结构的构造及尺寸 (1) 一、桥架的总体构造 (1) 二、主梁的几何尺寸 (2)

1、梁的截面选择和验算 (2) 2、箱形主梁截面的主要几何尺寸 (3) 三、主梁的受力分析 (4) 1、载荷计算 (4) 2、强度验算 (5) 3、主梁刚度的验算 (8) 4、焊缝的设计和验算 (10) 第二章主梁的制造工艺过程 (12) 一、备料 (12) 二、下料 (13) 三、焊接 (13) 四、检验与修整 (18) 第三章主梁焊接车间设计 (21) 一、焊接生产的过程及特点 (21) 二、焊接生产组成部分的确定 (22) 三、车间平面布置 (23) 第四章焊接工艺卡 (25) 结束语 (26) 参考文献 (27)

新旧国标-桥式起重机主梁上拱度验收标准对比

新旧国标-桥式起重机主梁上拱度验收标准对比 GB/T14405-2011是2011年修订的《通用桥式起重机》国家标准,与GB/T14405-1993版相比有较大的改变。现仅就对桥式起重机主梁的上拱度的检验验收标准及其如何满足标准要求进行分析对比,来加强对就GB/T14405-2011版的技术标准的理解。 GB/T14405-1993版标准关于桥式起重机主梁上拱度的描述为: 桥架在运行机构组装完成以后,主梁应有上拱,跨中上拱度应为(0.9-1.4)S/1000(S为主梁跨度),且放大上拱应:应控制在跨中的S/10范围内。这项要求是制作后出厂前的验收条件。在静载试验时,起升机构按1.25Gn(Gn为起重机的额定起重重)加权,超升离地面100mm-200mm高度处,悬空时间不少于10分钟,重复三次。卸才先后,小车开至跨端,检查主梁实有上拱度应不小子0.7S/1000。GB/T14405-2011版标准关于桥式起重机主梁上拱度的描述为: 起重机在做完静载试验时,应能承受1.25 Gn的试验载荷,主梁不应有永久变形。静载试验后的主梁,当空载小东在极|破位置时,上拱最高点应在跨度中部S/10范围内,其值不应小于O.7S/1000。显然GB/TI4405-2011版标准与GB/T14405-1993版标准关于桥架桥式起重机主梁上拱度拱度的要求的区别在于,GB/TI4405-2011版标准没有对组装后的桥式起重机主梁的上拱皮直接提出验收条件,而是对静载试验后提山了上拱度的要求。 在GB/T14405-1993标准应用过程中,生产现场为达到标准要求,通常采取的措施是,第一,质检方面综合各种因素按桥式起重机主梁跨度分成两个区段对上拱度制定验收标准,即S≤9.5m时,主梁上拱度按(1.2-1.4)S/1000验收,当S>19.5m时,主梁上拱度核 (1.4-1.6)S/1000验收。第二,腹板下料前生产班组对腹板的上拱度再增加一个附加值,经过焊接等过程后确保上拱度达到检验要求。 在GB/T14405-2011标准应用过程中,标准没有提出桥式起重机主梁在制作后出厂前的上拱度应为(0.9-1.4)S/1000(S为主梁跨度)的要求,尽管如此,现阶段制作时仍采用执行GB/T14405-1993标准的上述两个措施,其目的是保证起重机加载1.25Gn静载试验后主梁跨中上拱度不小于0.7S/1000。多年的实践表明按上述措施进行控制,桥式起重机主梁的上拱度没有出现过违背标准的事故发生。

起重机数据及公式

一、有关数据 1、起重机用钢丝绳的强度一般为1400~1700N/mm2之间 2、园弧齿轮传动效率可达0.99~0.995 3、减速器的轴承温度不应超过80℃ 4、减速机用50-150号工业齿轮油灌注式飞溅润滑 5、起重量在Q≥0.7 Q 额 属于重载起升 6、吊钩的扭转变形不得超过10度 7、摇表(兆欧表)在使用过程中手摇的速度为120转/分 8、调整CJ12-100/3接触器的触头,动静触头的距离为9-11毫米 9、在集中运行高速大车机构中,一般要求传动轴在每米长度的径向跳动不大于0.5毫米。 10、作为升降载客电梯,应采用特号钢丝绳 11、桥式起重机用钢丝绳作起升机构常采用 Ⅰ号钢绳 12、正转接触器的文字代号是KMF 13、ZSC表示是立式减速器 14、运行机构中齿轮磨损达原厚度的25% 时应报废 15、制动器与闸衬的接触面积不应小于75% 16、联接轨道用的鱼尾板联接螺栓最少应不 少于4个 17、集电器的瓷瓶绝缘电阻不得少于1 兆欧 18、当滑轮轮槽的底部直径减少达绳径的 50%时应报废 19、齿轮联轴器的间隙以4毫米为合格 20、起重量在Q≥0.7 Q 额 属于重载起升 21、使用凸轮控制器轻载起升操作,控制器 在每挡停留时间为1秒 22、吊钩的扭转变形不得超过10度 23、摇表(兆欧表)在使用过程中手摇的速度 为120转/分 24、调整CJ12-100/3接触器的触头,动静 触头的距离为9-11毫米 25、调整CJ12-400/3接触器触头断开距离 为13-15毫米 26、桥式起重机用钢丝绳作起升机构常采用 Ⅰ号钢绳 27、用作司索绳,张紧绳等次要场合,应选

起重机主梁的具体设计计算模板

起重机(桥式)主梁的具体设计计算 设计内容计算与说明结果 1)大车轮距 2)主梁高度 3)端梁高度 4)桥架端部梯形高度 5)主梁腹板高度 6)确定主梁截面尺寸1.主要尺寸的确定 = K( 8 1 ~ 5 1 )L=( 8 1 ~ 5 1 )22.5=2.8~4.5m 取K=4m m L H25 .1 18 5.22 18 = = =(理论值) = H(0.4~0.6)H=0.50~0.75m 取= H0.7m C=( 10 1 ~ 5 1 )L=( 10 1 ~ 5 1 )22.5=2.25~4.5m 取C=2.5m 根据主梁计算高度H=1.25m,最后选定腹板高度h=1.3m 主梁中间截面各构件板厚根据[1]表7-1推荐确定如下: 腹板厚δ=6mm;上下盖板厚 1 δ=8mm 主梁两腹板内壁间距根据下面的关系式来决定: b> 5.3 25 1 5.3 = H =357mm b> 50 500 22 50 = L =450mm 因此取b=500mm 盖板宽度:40 6 2 00 5 40 2+ ? + = + + =δ b B=552mm 取B=550mm 主梁的实际高度:8 2 30 1 2 1 ? + = + =δ h H=1316mm 同理,主梁支承截面的腹板高度取 h=700mm,这时支承 截面的实际高度 1 2δ + =h H=716mm 主梁中间截面和支承截面的尺寸简图分别示于图5-1和 图5-2 K=4m H=1.25m = H0.7m C=2.5m h=1.3m δ=6mm 1 δ=8mm b=500mm B=550mm H=1316mm (实际值)

最新桥式起重机设计计算讲义(DOC)

一、通用桥式起重机箱形主梁强度计算(双梁小车型) 1、受力分析 作为室内用通用桥式起重机钢结构将承受常规载荷G P 、Q P 和H P 三种基本载荷和偶然载荷S P ,因此为载荷组合Ⅱ。 其主梁上将作用有G P 、Q P 、H P 载荷。 主梁跨中截面承受弯曲应力最大,为受弯危险截面;主梁跨端承受剪力最大,为剪切危险截面。 当主梁为偏轨箱形梁时,主梁跨中截面除了要计算整体垂直与水平弯曲强度计算、局部弯曲强度计算外,还要计算扭转剪切强度,弯曲强度与剪切强度需进行折算。 2、主梁断面几何特性计算 上下翼缘板不等厚,采用平行轴原理计算组合截面的几何特性。

图2-4 注:此箱形截面垂直形心轴为y-y 形心线,为对称形心线。因上下翼缘板厚不等,应以x ’— x ’为参考形心线,利用平行轴原理求水平形心线x —x 位置c y 。 ① 断面形状如图2-4所示,尺寸如图所示的H 、1h 、2h 、B 、b 、0b 等。 ② 3212F F F F ++=∑ [11Bh F =,02bh F =,23Bh F =] ③ Fr q ∑= (m kg /) ④ 3 21232021122.)21(2)2(F F F h F h h F h H F F y F y i i c +++++- =∑?∑= (cm ) ⑤ 2 233 22323212113 112 212)(212y F Bh y F h h H b y F Bh J x ?++?+--+?+= (4cm ) ⑥ 202032231)2 2(21221212b b F h b B h B h J y ++++= (4cm ) ⑦ c X X y J W /=和c X y H J -/(3cm ) ⑧ 2 B J W y y = (3cm ) 3、许用应力为X ][σ和X ][τ。

连续梁成桥预拱度计算过程

5.5.1 成桥预拱度计算方法 目前,由于对混凝土徐变的计算,不论是老化理论,修正老化理论还是规范规定的计算方法,都难以正确地估算混凝土徐变的影响,在施工中对这一影响不直接识别、修正,通常是用以往建成的同类跨径的下挠量来类比的,并且通过立模标高的预留来实现的。因此,成桥预拱度合理设置尤为重要。 根据近几年来工程实践检验,后期混凝土收缩、徐变对中孔跨中挠度影响约为L/500~L/1000(L:中孔跨径),边孔最大挠度一般发生在3/4L处,约为中孔最大挠度1/4。另外,连续刚构桥边中跨比例0.52~0.6,桥墩采用柔性墩。在后期运营中向跨中方向产生位移,刚构墩、梁固结,由变形协调可知,转角位移使边孔上挠。中孔跨中下挠。因此,边跨成桥预拱度一般设置较小,在3/4L处设置fc/4预拱度(fc:中孔跨中成桥预拱度)。 根据陕西省连续刚构桥成桥预拱度计算方法:“中跨预拱度在设计预拱度的基础上,按L/1000+1/2d2(L为中跨跨径,d2为活载挠度)提高预拱度(最大挠度在跨中),边跨预拱度按中跨最大挠度1/4计算,边跨最大挠度在3/4L处。其余各点按余弦曲线分配。在中孔跨中fc确定后,中孔其余各点按y=fc/2(1-cos(2πx/L))进行分配。边孔3/4L处成桥预拱度取中孔跨中成桥预拱度fc的1/4,边孔其余各点按余弦曲线分配。原因:(1)余弦曲线在墩顶两曲线连接处切线斜率为零,满足平顺要求;(2)余弦曲线在L/4处预拱度为跨中预拱度1/2,与有限元计算吻合。

1.活载挠度计算 1) 荷载等级:公路—Ⅰ; 2) 车道系数:三车道,车道折减系数0.78; 3) 中跨活载最大挠度: d 2=0.029m; A 曲线:1cos()290y = -???? (090x ≤≤) B 曲线:21cos()261fc x y π??= -???? (22.553x ≤≤) C 曲线:21cos()245fc x y π??=-???? (022.5x ≤≤) 5.5.2 施工预拱度的计算方法 不论采用什么施工方法,桥梁结构在施工过程中总要产生变形,并且结构的变形将受到诸多因素的影响,极易使桥梁结构在施工过程中的实际位置(立面标高、平面位置)状态偏离预期状态,使桥梁难以顺利合拢,或成桥线形与设计要求不符,所以必须对桥梁进行施工