首件鉴定报告(22163FAI)

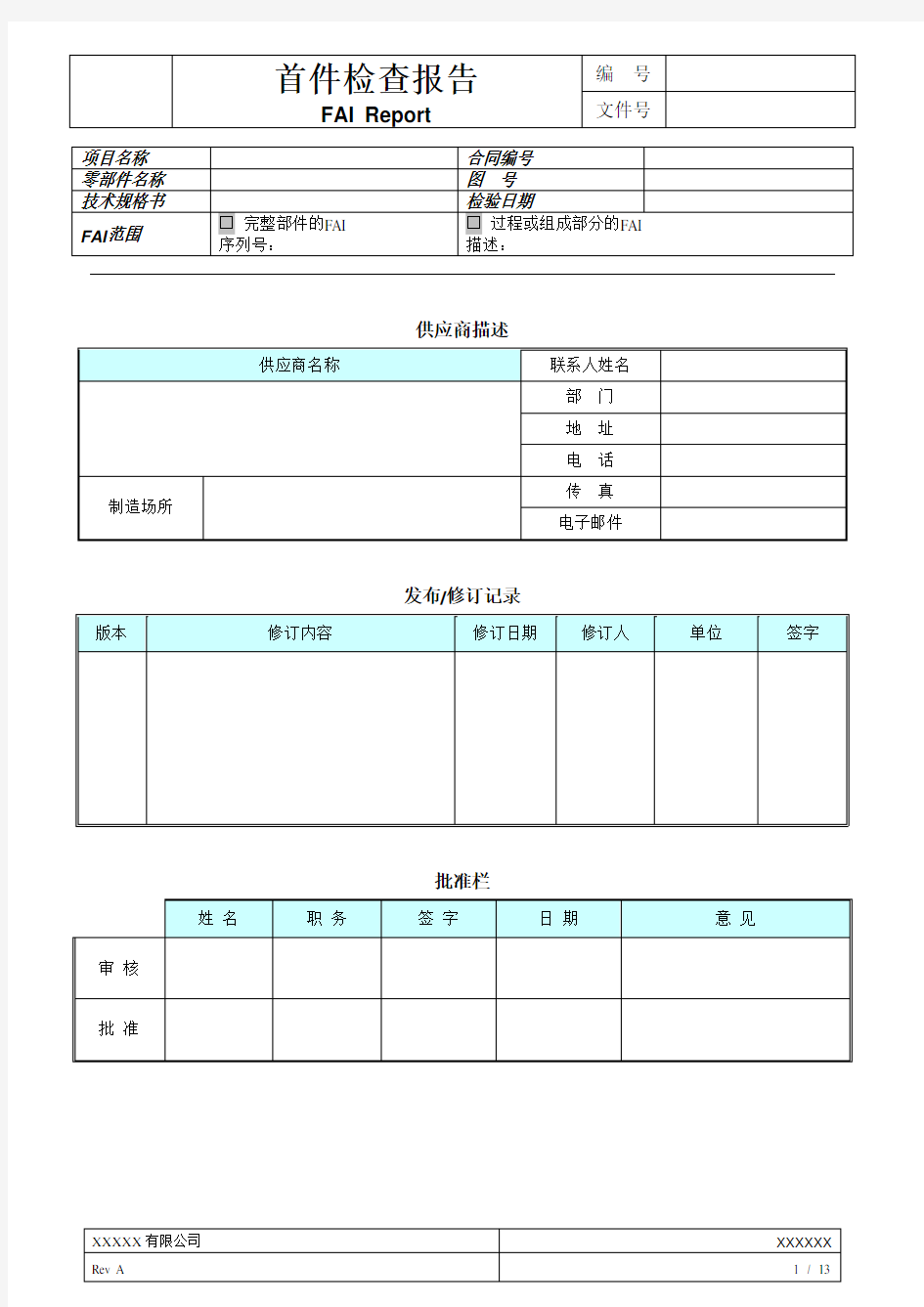

供应商描述

发布/修订记录

批准栏

目录

封面 (1)

审批页 (1)

目录 (2)

1. 首件检验的原因 (3)

2. 零部件的基本描述 (3)

3. FAI结论 (3)

4 文件检查情况 (4)

5. 零部件检查情况 (7)

6. 改进措施清单及建议 (8)

7. 相关文件 (9)

8. 签署 (10)

9. 附件.人员签到表 (11)

1. 首件检验的原因

2. 零部件的基本描述

3. FAI结论

4. 文件审查

备注:

OK =>>> 符合

NOK =>>> 不符合

SPQ3) =>>> 供方产品资质(特别是铁道部要求)

* =>>>必查项目,且带回供方签字的项目,如出现不合格FAI不得通过。

5. 过程控制检查

6. 零部件检查

备注:OK =>>>满足NOK =>>> 不满足

7. 改进措施清单及建议

7.1 待关闭事项(文件、设计、工艺等)

7.2 改进建议

8. 相关文件

9. 参加人签署

10. 附件1.

FAI人员签到表

首件鉴定管理办法

首件鉴定管理办法 1 目的 为保障我公司技术管理工作依法有序地运作,验证设计图纸、工艺文件、工艺装备及生产设备,提高产品质量,有效地避免和制止技 术问题的发生,确保外购、外协产品质量符合相关技术要求,根据我 公司实际情况特制定本办法。 2 适用范围 本办法适用于我公司对首件的鉴定。 3 职责 3.1 总工程师或总工程师指定专人组织对关键重要零部件进行首件鉴定。 3.2 质量保证部负责组织对一般产品进行首件鉴定。 3.3 物资部、市场部相关业务员负责联络供方并参与首件鉴定。 3.4 生产部负责协调在公司内部的首件鉴定。 3.5 生产车间参与在公司内部的首件鉴定。 4 工作程序 4.1 首件鉴定 对相关技术文件中明确要求进行首件鉴定的产品、更换设备或设备大修后加工的首件产品、更换操作人员加工的首件产品,必须按规 定程序进行首件鉴定,未经首件鉴定合格的产品, 不准批量进货或生 产。 4.2 首件鉴定依据技术中心技术人员在编制技术协议、外购产品技术要求、

产品验收技术要求及工艺卡片等相关文件时,需明确是否进行首件鉴定、首件鉴定是在供方处还是在公司内部、批量生产前是否需要对操作人员进行培训等。 4.3 在供方处进行首件鉴定 431物资部、市场部等部室接到供方鉴定邀请函后报总工程师或技术中心相关部室负责人。 4.3.2总工程师或总工程师指定专人组织对关键重要零部件进行首件鉴定, 并确定参与首件鉴定的成员,必要时可请专家、客户代表、公司内部相关部室或车间代表参与首件鉴定。 4.3.3质量保证部组织对一般产品进行首件鉴定。 4.3.4物资部、市场部相关业务员负责联络供方、办理出差事宜并参与首件 鉴定。 4.4 在公司内部进行首件鉴定 4.4.1对关键重要零部件进行首件鉴定时,由总工程师或总工程师指定专人 组织进行首件鉴定,必要时可请专家、客户代表参与首件鉴定。 4.4.2对一般外购、外协产品进行首件鉴定时,首件进厂后,由物资部、市 场部相关业务员填写报检单报质量保证部,由质量保证部组织首件鉴定工作。 4.4.3对工厂自制的一般加工件、组装件进行首件鉴定时,由生产车间操作 人员在首件完成后向质量保证部报检,质量保证部组织进行首件鉴 定。

首件验收报告

广东珠三角城际轨道交通穗莞深城际SZH-2标工程 太平隧道厚街站~虎门站区间隧道二次衬砌 首件验收报告 一、工程概况 珠三角城际轨道交通穗莞深城际SZH-2标太平隧道厚街站~虎门站区间隧道北起厚街站、南至虎门火车站结束,区间左线(ZDK42+503.385~ZDK47+201.964)隧道长4698.579m 、右线(DK42+494.4~DK47+175.534)隧道长4681.134m ,区间隧道基本沿莞太路敷设,采用矿山法施工。 二、施工现场情况 1、施工人员配置: 主要劳动力配置如下: 单个衬砌作业口劳动力配备 序号 部门、工班 人数 备注 1 管理人员 4 合计:50 2 技术人员 2 3 试验人员 2 4 测量人员 5 5 防水卷材工班 6 6 钢筋工班 12 7 模板工班 5 8 砼工班 8 9 电工班 2 10 机械工班 2 11 综合工班 2 2、施工设备配置: 隧道衬砌施工主要机械设备如下:

主要机械配置表 序号设备名称规格型号单位数量备注 1 液压模板台车12m 台 1 2 砼输送泵HBT-60 台 1 3 插入式振动棒M-50 台 4 4 电焊机台 2 5 钢筋调直机台 3 6 冷弯机MFV60P2-SC 32 1 7 附着式振捣器 1.5KW 台16 8 发电机250kw 台 2 9 防水卷材专用焊机台 2 10 木工圆盘锯MJ116 台 3 11 混凝土罐车4m3/9m3 台 3 3、施工过程: 为确保暗挖二次衬砌首件验收顺利进行,施工人员在施工前,仔细审核图纸,认真做好各项技术准备工作;在施工中,全程管控,实现了从放样、铺设防水板、绑钢筋、模板安装等每一个环节的标准化作业。 4、自检情况: 本次二衬施工里程为DK44+925~DK44+937,该段为Ⅲ级复合式衬砌,防水卷材施工符合设计要求,拱墙钢筋配筋:N1、N2Φ20@200,N4Φ12@250 ,N5φ8@250,主筋保护层厚度50mm,混凝土厚度35cm,混凝土强度C40P12;模板安装接缝严密,不漏浆,支撑稳固,混凝土浇筑管路布设合理,经自检均符合设计要求。 三、参会各方意见(见附表)

首件鉴定控制程序

首件鉴定控制程序 (ISO9001-2015/IATF16949-2016) 1.0目的 本程序制定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,并验证和鉴定过程的生产能力。 2.0适用范围 适用于制造中心生产的航空及轨道交通产品客户首件样品检验的以及加工过程的首件检验,并依本程序执行。 3.0术语和定义 新产品首件:应客户要求提供的首件产品。 外包产品首件:委托其他公司生产的产品首件。 过程首件检验:对生产开始或工艺条件改变后加工的首件产品质量检验。 原材料首件检验:当原材料为首次供货、生产工艺或原材料变更、供货中断2年以上及其它情况进行的检验。 4.0职责 4.1质量保证部负责组织原材料首件、新产品研发及首件产品鉴定、过程首件、外包产品首件的质量检验、质量监督及质量问题的反馈跟踪工作;变更后的首件应根据研发中心、工艺技术部过程、设计变更的需求完成首件。首件鉴定应

对所有的尺寸进行测量,并需要制造中心、研发中心、工艺技术部、项目小组、应用技术部等部门认可、签字。 4.2需要保存首件时,由制造中心负责。 4.3项目小组负责顾客首件资料的准备工作。 5.0工作描述 5.1过程首件检验 5.1.1每批/炉首件:每批/炉产品正式投产的首件。 5.1.2每班首件:每日或交接班的首件。 5.1.3更换材料:更换原物料后的首件。 5.1.4模具修改:模具修改后的首件。 5.1.5调机首件:对设备调整后的首件。 5.1.6设备维修:对设备维修后的首件。 5.1.7过程首件检验规定:过程首件应按要求参照技术协议、批次卡或图纸按规定数量进行全尺寸及外观检验,并填写相应尺寸记录表。 5.2新产品的首件鉴定的时机与资料要求 5.2.1首件鉴定时机 5.2.1.1更换工艺:更换设计图纸或工艺规程后的首件。 5.2.1.2新产品首件、原材料首件、外包产品首件。

首件检验报告样本

首件检验报告的主要内容:Content: 1. 首件检验的原因reason for FAI 2. 零部件的基本数据date of the items 3. 检验结果result 4. 文件检查情况documentation check 5. 零部件检查情况check of the components 6. 改进的措施清单及建议list of measures, recommendation 7. 附件appendices 8. 参加人员participants 1.首件检验的原因reason for FAI

2. 零部件的基本数据date of the items 3. 检验结果result,release given 放行产品的详细情况:满足第6点的规定义务

results, release given conditions acc. to chapt.6fulfilled pos.: yes: 是 yes1) :是1) no: 否 conditional release of a lot / no. of pieces / time (see point 6) 批量放行 条件/产品号/时间(见第6条) yes: 是 date: 日 期 signature2): 签字2) Yes1): Release with stipulation. The production release is to accept under reserve of conditions mentioned at chapter 6. 是1):按约定放行。在第6章提到的约定条件下接受产品放行。 signature2) release by the leader of the FAI or his deputy 签字2):由首件检验组长或其代表放行。

首件鉴定管理规定

首件鉴定管理规定 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

编号:版本号:V1.0 首件鉴定管理制度 编制:日期:2017年10月29日 审核:日期:2017年10月29日 批准:日期:2017年10月30日 2017年10月30日发布2017年11月1日实施

变更记录 注:对该文件内容增加、删除或修改均需填写此记录,详细记载变更信息,以保证其可追溯性

1.目的 本制度规定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 2.范围 公司应对能代表首批生产的产品进行首件鉴定。首件鉴定的范围应包括: A)试制产品; B)在生产工艺定型前试生产中首次生产的新的零(组)件,但不包括标准件、借用件; C)在批生产中产品或生产过程发生了重大变更之后首次加工的零(组)件,如:一一产品设计图样中有关关键和重要特性以及影响产品的配合、形状和功能的重大更改; 一一生产过程工艺方法、数控加工软件、工装或材料方面的重大更改; 一一产品转厂生产; 一一停产两年以上(含)两年等。 D)顾客在合同中要求进行首件鉴定的项目。 3.职责 3.1.品质管理部负责组织成立和管理首件鉴定小组,是本制度归口管理部门。 3.2.首件鉴定组长负责首件鉴定报告审核及输出鉴定结论。 4.首件鉴定的制度 4.1.成立首件鉴定小组 品质管理部组织成立首件鉴定小组:由研发中心、品质管理部、生产部门、中试部门组成,必要时应邀请顾客代表参加首件鉴定会。 4.2.确定首件鉴定范围 对于A、B、C类中需要进行首件鉴定的项目,《首件鉴定目录》由工艺技术部门编制并经品质管理部会签。 对于D类的鉴定项目,《首件鉴定目录》由品质管理部编制,经顾客会签。 4.3.标识 应对首件鉴定零组件的生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。适用时,标识的范围应包括: 1、生产过程使用的作业文件上作“首件鉴定”的标识;

首件鉴定

首件鉴定程序 1.目的 本程序规定了模块产品首件鉴定的内容和要求,首件鉴定是对试生产的首件按设计图样和工艺规范的要求进行全面的过程和成品检查,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 2.范围 公司应对能代表首批生产的产品进行首件鉴定,首件鉴定的范围: A、试制产品 B、在生产定型前试生产中首次生产的新的零件,不包括标准件、借用件。 C、在批生产中产品或生产过程发生了重大变更之后首次加工的零件; D、顾客在合同中要求进行首件鉴定的项目; 3.引用标准: GJB908A-2008 《首件鉴定》 GJB 9001B 《质量管理体系要求》 4.职责: 4.1技术部编制《首件鉴定目录》;生产部负责填写《首件记录》;质量部填写“首件检验报告”。 4.2《首件鉴定报告》由首件鉴定小组填写,首件鉴定小组组长签字。参加首件产品鉴定的人员应对鉴定的正确性、及时性负责。 5.首件鉴定的程序 5.1首件鉴定范围的确定 公司应按照1确定需要进行首件鉴定的零件,并编制《首件鉴定目录》,具体列出需鉴定的零件号、版次、名称等。对于采用相同的生产过程和方法且具有相同特性的产品的首件鉴定可选择有代表性的产品进行。 对于A、B、C中需要进行首件鉴定的项目。《首件鉴定目录》由技术部编制并经质量部门会签。 对于D的鉴定项目,《首件鉴定目录》由质量部门编制,经顾客会签。 5.2标识

公司应对首件鉴定过程中生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。适用时,标识的范围应包括: A、生产过程使用的作业文件上作“首件鉴定”的标识; B、随零件周转的过程流程中上作“首件”标识; C、首件零件作“首件”标识或挂“首件”标签; D、产品检验记录上作“首件”标识; 5.3生产过程的检验 公司应根据《首件鉴定目录》安排首件生产过程的检验,在首件生产过程中按2.2的要求实施检验。 5.4产品的检验 公司应按2.3的要求对产品进行检验,确保检验原始记录完整,并按检验原始记录填写《首件鉴定检验报告》。 5.5重新首件鉴定 首件鉴定不合格时,组织应查明不合格的原因,采取相应的纠正措施,并按3.3和3.4的要求重新进行首件鉴定或针对不合格项目重新进行首件鉴定,记录最终的产品检验结果。 5.6对生产过程和产品检验结果的审查 5.6.1公司应按2的要求,对生产过程和产品检验的结果进行全面的审查。 5.6.2审查人员 对生产过程和产品检验结果审查的组织工作应由质量部门负责,参加审查的人员应包括《首件鉴定目录》会签的部门代表。 当首件鉴定作为生产定型的一部分时,应邀请顾客代表参加对首件的生产过程和产品检验结果的审查。 5.6.3审查的依据和凭证 对生产过程检验结果的审查应依据其生产过程的作业文件对首件的过程流程卡、首件生产过程原始记录、特殊过程的作业文件、器材合格证明文件或零件配套表进行审查。 对产品检验结果的审查应依据其产品图样对《首件鉴定检验报告》进行审查。

首件鉴定控制程序

首件鉴定控制程序 1 目的和范围 本程序规定了**产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 本程序适用于本厂**产品的首件鉴定。 2 引用标准及文件 GJB9001A-2001《质量管理体系要求》 Q/Gy-ZG-2003《质量手册》 CX4241《质量记录控制程序》 3 术语和定义 本程序出现的术语和定义均采用GB/T19000-2000《质量管理体系基础和术语》和GJB9001A-2001《质量管理体系要求》中的术语和定义。 4 职责 a)技术处负责组织首件鉴定工作。 b)各生产单位负责编写首件生产总结 c)检验室负责编写首件检验总结 5 要求 首件鉴定是对试生产的第一件零部(组)件按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零、部(组)件生产(工艺)定型做准备。 5.1 首件鉴定范围 a)新研制产品在工艺定型前的首件; b)不连续的批生产,间隔一年后又恢复生产的首件; c)设计图纸发生重大更改后生产的首件; d)工艺规程发生重大更改后生产的首件; e)合同要求指定的首件。 5.2 首件鉴定的内容 a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效; b)产品的物理特性是否符合设计要求; c)所用采购产品是否符合规定要求; d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求; e)生产操作人员和检验人员是否具备资格和上岗证; f)首件质量与其质量记录是否相符,质量问题是否按规定得到处理; g)有顾客要求的工序是否经顾客签署认可。 5.3 首件鉴定的程序 a)技术处依据首件鉴定的范围确定产品的首件,编制首件鉴定目录,明确首件鉴定的项目、内容和要求,发送至各生产单位和检验部门; b)生产和检验部门按规定程序,对首件做好标记,在生产过程中进行自检和专检并对实测数据进行记录,首件生产完成后,根据检查结果和记录内容,按要求编写首件生产总结和首件检验总结,提交技术处; c)技术处组织首件鉴定会议,确定鉴定时间和鉴定组成员; d)鉴定组长主持会议,生产单位和检验部门分别向会议报告首件生产和首件检验总结;e)讨论并形成鉴定结论,填写首件鉴定证书; f)首件鉴定形成结论的建议或改进措施,由技术处组织落实,质量管理处跟踪验证。

产品质量评审申请报告

产品质量评审申请报告 篇一:产品质量评审结论评审报告 篇二:产品质量评审管理办法4 产品质量评审管理办法 1 目的 本办法规定了产品质量评审的工作程序,以确保未经产品质量评审的产品不得交付分系统、系统试验及顾客使用。 2 适用范围 本办法适用于学院产品设计开发过程的产品质量评审,但不适用于计算机软件产品的质量评审。 批量生产过程在首批产品交付前,应参照执行本程序。 3 职责 3.1 质量管理办公室负责产品质量评审的组织及归口管理工作。 3.2 被评审项目或单位负责提出产品质量评审申请。 3.3 产品质量评审申请经主管院领导批准后由质量管理办公室负责组织成立评审组,评审组负责实施评审,总结评审提出的问题和建议,做出评审结论。 3.4 被评审项目或部门负责根据评审中提出的问题或建议,确定待办事项,明确责任人、工作内容和完成时间。 3.5 质量管理办公室对评审遗留问题的落实情况进行跟踪检查。 4 工作程序 4.1 产品质量评审是产品加工完成之后、经初步验证(静态检查、性能调试)符合规定要求以后,交付分系统、系统试验之前,对研制产品的质量及其质量保证工

作所作的全面与系统的审查。用于重要试验(如样机鉴定试验、定型试验)的样机不得跨越此程序。未经评审的产品不得交付顾客使用。 4.2 产品质量评审必须纳入研制计划,并在研制网络图上标出。 4.3 如产品在院外生产及总装,产品质量评审可在生产厂进行。 4.4 评审应具备的条件: a) 产品按要求已通过设计评审、工艺评审及首件鉴定; b) 产品经检验或试验符合图样和规定要求; c) 有经批准的《产品质量评审申请报告》; d) 提交的产品质量评审文件应完整、齐全。 4.5 评审的依据: a) 研制总要求或合同; b) 技术文件,如图样等; c) 质量保证大纲; d) 适用的标准、规范、法规及有关质量管理体系文件。 4.6 产品质量评审文件 4.6.1 提交文件 提交文件为产品研制质量分析报告,主要内容包括: a) 研制过程简介; b) 技术指标符合任务书情况; c) 产品技术状态符合情况; d) 质量保证大纲执行情况; e) 产品性能指标符合情况; f) 产品质量状况; g) 质量问理及归零情况;

ISO9001-2015产品首件鉴定程序A0

产品首件鉴定程序 1 目的和范围 本程序规定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 本程序适用于本厂产品的首件鉴定。 2 引用标准及文件《质量管理体系要求》《质量手册》《质量记录控制程序》 3 术语和定义 无。 4 职责 a)技术处负责组织首件鉴定工作。 b)各生产单位负责编写首件生产总结 c)检验室负责编写首件检验总结 5 要求 首件鉴定是对试生产的第一件零部(组)件按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零、部(组)件生产(工艺)定型做准备。 5.1 首件鉴定范围 a)新研制产品在工艺定型前的首件; b)不连续的批生产,间隔一年后又恢复生产的首件; c)设计图纸发生重大更改后生产的首件; d)工艺规程发生重大更改后生产的首件; e)合同要求指定的首件。

德信诚培训网 ISO9001-2015内审员升级培训(100元) ISO9001-2015内审员培训(200元) :https://www.360docs.net/doc/a65641470.html, 5.2 首件鉴定的内容 a )首件生产所依据的技术、工艺文件是否正确、完整、协调、有效; b )产品的物理特性是否符合设计要求; c )所用采购产品是否符合规定要求; d )选用的所有设备能否满足生产要求,生产环境是否满足生产要求; e )生产操作人员和检验人员是否具备资格和上岗证; f )首件质量与其质量记录是否相符,质量问题是否按规定得到处理; g )有顾客要求的工序是否经顾客签署认可。 5.3 首件鉴定的程序 a )技术处依据首件鉴定的范围确定产品的首件,编制首件鉴定目录,明确首件鉴定的项目、内容和要求,发送至各生产单位和检验部门; b )生产和检验部门按规定程序,对首件做好标记,在生产过程中进行自检和专检并对实测数据进行记录,首件生产完成后,根据检查结果和记录内容,按要求编写首件生产总结和首件检验总结,提交技术处; c )技术处组织首件鉴定会议,确定鉴定时间和鉴定组成员; d )鉴定组长主持会议,生产单位和检验部门分别向会议报告首件生产和首件检验总结; e )讨论并形成鉴定结论,填写首件鉴定证书; f )首件鉴定形成结论的建议或改进措施,由技术处组织落实,质量管理处跟踪验证。 6 相关记录 a )首件鉴定目录表

首件总结报告

首件总结报告 Prepared on 22 November 2020

湖南省怀芷高速公路工程(K0+000~K33+050) 小型构件首件总结报告编制: 复核: 审批: 成都华川公路建设集团有限公司 湖南省怀芷高速公路项目经理部 2016年6月26日

目录

小构件预制首件施工总结报告 根据现场实际施工的进度情况,我部于2016年6月15日进行了预制装配通涵的首件预制。首件预制件规格为1-4*4,填土高度范围为0~5米的盖板板片,混凝土标号为C30,采用标准的钢模进行预制。 施工中严格按照小型构件预制方案进行施工,通过首件的施工,施工人员熟悉了装配式预制涵洞的施工工艺,确定了施工机械的选型,完善了各种机械的配套组合及施工人员的配备,完成了施工中各种参数的选定,为后续大规模预制件的施工积累了经验。 经过首件施工,取得了一套切实可行的预制件施工工艺,用于指导今后预制件大批量生产施工。具体施工工艺总结如下: 一、施工前准备 1、根据要求我部编制了小型构件预制方案,并上报监理工程师审批。 2、按要求配置了相关的技术、质量、试验检测管理人员对预制质量进行跟踪控制。 3、原材料各项技术指标经试验检测符合规范要求,配合比经监理审批合格后实施。 4、施工前对现场作业人员进行了安全、技术交底。

二、施工组织 1、人员配备 2、机械、仪器设备 施工前对所有机具进行检查并试运行,加强工后保养,保证施工的正常运行。

3、材料供应 水泥:应符合现行国家标准,进场时必须有出厂合格证,运到工地后必须检验。严格不合格的水泥用到工程中。 碎石:应优先采用连续级配碎石。 中粗砂:在施工过程中应采用规格网筛对砂进行过筛。 钢筋:进场时必须出具合格证,通知监理进行见证取样并进行送检。 所有材料到场后均已通知监理进行见证取样,并出示相对应的材质单,经监理检验合格后方可使用,严禁不合格材料用于本工程。 4、混凝土配合比 我部对小构设计的C30混凝土配合比经过监理的验证满足设计与规范要求,同意使用于本项目工程的小构预制场。配合比设计如下: 三、施工过程简介 2016年6月14日进行技术及安全交底,明确现场人员分工、施工方法及注意事项。 2016年6月14日下午,首件钢筋笼绑扎成型、模板安装完

首件鉴定程序

首件鉴定程序 1目的 规定了首件鉴定的职责、鉴定对象、鉴定内容、工作程序、报告和记录。其目的是对生产的首件产品的技术状态进行审查,以核对是否符合设计和技术文件的规定要求。 2 适用范围 适用于军品试制、批量生产前和批量生产中有重大更改后生产的军品的首件。 3 职责 首件鉴定由工艺部门归口管理并组织实施;质管、设计、检验部门、生产单位参加。若首件鉴定作为生产(工艺)定型的一个组成部分,或作为合同的指定项目,顾客代表应参加。 4 程序 4.1 鉴定对象 4.1.1 试制产品的成品及重要的零、部、组件的首件; 4.1.2 生产(工艺)定型批的成品的首件; 4.1.3 在成批生产过程中,产品图、技术条件、工艺规程发生重大更改后制造的首件; 4.1.4 产品转厂生产,停产两年以上复产制造的首件; 4.1.5 合同要求指定的项目。 4.2 鉴定内容

4.2.1 图纸、技术文件应正确、完整、协调、统一有效。 4.2.2 首件与设计要求的符合性。 4.2.3 选用的器材与规定要求的符合性。 4.2.4 选用的加工设备、试验设备、检测设备、工艺装备和计量器具应符合规定的要求,处于正常工作状态。 4.2.5 生产环境条件应符合规定的要求。 4.2.6 首件质量记录完整,文实相符。 4.3 工作程序 4.3.1 《首件鉴定目录》由工艺部门编制,总工程师批准。若首件鉴定作为生产(工艺)定型的一个组成部份,或作为合同指定的项目,顾客代表应参加会签。 4.3.2 生产单位负责组织首件的加工,单独开具工序流程卡,并加盖“首件”印记。作为首件加工的零件应明确标识,加盖“首件”印章或挂“首件”标志(签)。 4.3.3 检验部门对加工的首件按规定进行检验,做好原始记录,并填写《首件检验报告》。 4.3.4 由企业主管领导主持召开鉴定会: a) 审查首件的制造过程; b) 填写《首件鉴定报告》; c) 对鉴定中提出的有异议的问题进行复验。 4.3.5 鉴定合格的首件按工艺路线流转或保存。 4.3.6 鉴定未被通过的首件,允许用后续产品递补,重新进行首

铁路产品首件鉴定程序

1目的: 本程序规定了新产品或已存在的老产品有重大变更时的首件鉴定的内容和要求,以 确保生产工艺和生产设备满足批量生产要求。 2适用范围: 本程序适用于本公司铁路机车新产品或已存在的老产品有重大变更时的首件鉴定及供应商/材料首件鉴定。 3参考文件: 记录控制程序 4职责: 本流程与程序为质量部归口责任管理,其它职责参见9条款中流程图定义. 5定义和缩写: QTP: 产品合格认证程序 6内容: 6.1技术部依据客户要求及规范编制与下发产品的QTP; 6.2技术部依据QTP的要求,评估并确认产品的测试能力; 6.3技术部和生产部共同完成首件的生产; 6.4如果客户需要第三方测试报告,技术部负责填写《产品认证/测试(第三方)申请表》, 得到批准后,送样到第三方测试中心,批准后的第三方测试申请表交给质量部备案;如 果客户认可公司内部测试,技术部负责填写《测试申请单》并完成测试; 6.5由第三方测试的,质量部负责跟踪测试结果,把第三方测试报告给技术部;由内部测试 的,技术部依据QTP要求完成测试,提交测试报告; 6.6如果第三方测试或内部测试结论为合格,项目小组组长应组织进行内部首件鉴定并形成 报告;如果为不合格,技术部负责新产品的改进,并重新开始首件生产与测试; 6.7如客户需要,销售部应向客户提交首件鉴定申请并组织提交首件鉴定资料,并与CS一起 负责来公司首件鉴定的日程安排与管理。如果鉴定结论为有条件通过或不通过,质量部 应组织相关部门制定纠正措施并提交于客户。 6.8对于供应商材料的FAI过程可按《新材料评审认证表》执行,其需得到技术与质量部门 的批准,具体见文件《新材料认证评审控制程序》。

首件鉴定管理办法

首件鉴定管理办法 1目的 为保障我公司技术管理工作依法有序地运作,验证设计图纸、工艺文件、工艺装备及生产设备,提高产品质量,有效地避免和制止技术问题的发生,确保外购、外协产品质量符合相 关技术要求,根据我公司实际情况特制定本办法。 2适用围 本办法适用于我公司对首件的鉴定。 3职责 3.1总工程师或总工程师指定专人组织对关键重要零部件进行首件 鉴定。 3.2质量保证部负责组织对一般产品进行首件鉴定。 3.3物资部、市场部相关业务员负责联络供并参与首件鉴定。 3.4生产部负责协调在公司部的首件鉴定。 3.5生产车间参与在公司部的首件鉴定。 4工作程序 4.1首件鉴定 对相关技术文件中明确要求进行首件鉴定的产品、更换设备或设备大修后加工的首件产品、更换操作人员加工的首件产 品,必须按规定程序进行首件鉴定,未经首件鉴定合格的产品,不准批量进货或生产。 4.2首件鉴定依据

技术中心技术人员在编制技术协议、外购产品技术要求、产品验收技术要求及工艺卡片等相关文件时,需明确是否进行首件鉴定、首件鉴定是在供处还是在公司部、批量生产前是否需要对操作人员进行培训等。 4.3在供处进行首件鉴定 4.3.1物资部、市场部等部室接到供鉴定邀请函后报总工程师或技术 中心相关部室负责人。 4.3.2总工程师或总工程师指定专人组织对关键重要零部件进行首件 鉴定,并确定参与首件鉴定的成员,必要时可请专家、客户代表、公司部相关部室或车间代表参与首件鉴定。 4.3.3质量保证部组织对一般产品进行首件鉴定。 4.3.4物资部、市场部相关业务员负责联络供、办理出差事宜并参与 首件鉴定。 4.4在公司部进行首件鉴定 4.4.1对关键重要零部件进行首件鉴定时,由总工程师或总工程师指 定专人组织进行首件鉴定,必要时可请专家、客户代表参与首件鉴定。 4.4.2对一般外购、外协产品进行首件鉴定时,首件进厂后,由物资 部、市场部相关业务员填写报检单报质量保证部,由质量保证部组织首件鉴定工作。 4.4.3对工厂自制的一般加工件、组装件进行首件鉴定时,由生产车 间操作人员在首件完成后向质量保证部报检,质量保证部组织进行首件鉴定。

产品首件鉴定和检验控制程序

产品首件鉴定和检验控制程序1.目的 为了确保产品制造工艺的正确性,以保证产品质量,避免出现批量不合格品。 2.适用范围 本程序适用于产品首件鉴定和检验工作。 3.术语 3.1首件:每批次产品刚开始时或过程发生改变(如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品。对于大批量生产,“首件”往往是指一定数量的样品。 3.2首件鉴定是对试生产的第一件产品按工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为产品生产(工艺)定型做准备。 3.3首件检验:对每个班次刚开始时或过程发生改变(如如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品进行的检验。一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。 4.职责 4.1 品质部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。 4.2 生产车间只有在首件产品鉴定合格后,才能组织批量生产; 4.3各车间有责任配合品质部做好产品首件鉴定和检验工作,只有首件鉴定和检验

合格才能批量生产。 4.4 品质部应做好产品首件鉴定和检验工作,并对其结果进行确认; 5.首件产品鉴定工作程序 5.1首件鉴定范围 a)新产品(加工工序多或复杂)在工艺定型前的首件; b)不连续的批生产,间隔一年后又恢复生产的首件; c)设计图纸发生重大更改后生产的首件; d)工艺规程发生重大更改后生产的首件; e)合同要求指定的首件。 5.2首件鉴定的内容 a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产;b)产品加工的工艺安排是否合理可行,适合批量生产; c)所用采购产品是否符合规定要求; d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求; e)生产操作人员是否具备相应的能力; f)首件质量与其质量记录是否相符,质量问题是否按规定得到处理; g)有顾客要求的工序是否经顾客签署认可。 5.3为确保产品加工工艺安排合理、可行,满足顾客要求,必须对首件产品按规定程序进行鉴定,不经首件鉴定的产品,不准成批生产。

首件鉴定管理制度

编号: 版本号: V1.0 首件鉴定管理制度 编制:日期:2017年10月29日 审核:日期:2017年10月29日 批准:日期:2017年10月30日 2017年10月30日发布2017年11月1日实施

变更记录 注:对该文件内容增加、删除或修改均需填写此记录,详细记载变更信息,以保证其可追溯性

1.目的 本制度规定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 2.范围 公司应对能代表首批生产的产品进行首件鉴定。首件鉴定的范围应包括: A)试制产品; B)在生产工艺定型前试生产中首次生产的新的零(组)件,但不包括标准件、借用件; C)在批生产中产品或生产过程发生了重大变更之后首次加工的零(组)件,如:一一产品设计图样中有关关键和重要特性以及影响产品的配合、形状和功能的重大更改; 一一生产过程工艺方法、数控加工软件、工装或材料方面的重大更改; 一一产品转厂生产; 一一停产两年以上(含)两年等。 D)顾客在合同中要求进行首件鉴定的项目。 3.职责 3.1.品质管理部负责组织成立和管理首件鉴定小组,是本制度归口管理部门。 3.2.首件鉴定组长负责首件鉴定报告审核及输出鉴定结论。 4.首件鉴定的制度 4.1.成立首件鉴定小组 品质管理部组织成立首件鉴定小组:由研发中心、品质管理部、生产部门、中试部门组成,必要时应邀请顾客代表参加首件鉴定会。 4.2.确定首件鉴定范围 对于A、B、C类中需要进行首件鉴定的项目,《首件鉴定目录》由工艺技术部门编制并经品质管理部会签。 对于D类的鉴定项目,《首件鉴定目录》由品质管理部编制,经顾客会签。 4.3.标识 应对首件鉴定零组件的生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。适用时,标识的范围应包括: 1、生产过程使用的作业文件上作“首件鉴定”的标识;

首件鉴定管理制度

编号: 版本号: 首件鉴定管理制度 编制:日期:2017年10月29日 审核:日期:2017年10月29日 批准:日期:2017年10月30日 2017年10月30日发布2017年11月1日实施

变更记录 注:对该文件内容增加、删除或修改均需填写此记录,详细记载变更信息,以保证其可追溯性

1.目的 本制度规定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 2.范围 公司应对能代表首批生产的产品进行首件鉴定。首件鉴定的范围应包括: A)试制产品; B)在生产工艺定型前试生产中首次生产的新的零(组)件,但不包括标准件、借用件; C)在批生产中产品或生产过程发生了重大变更之后首次加工的零(组)件,如:一一产品设计图样中有关关键和重要特性以及影响产品的配合、形状和功能的重大更改; 一一生产过程工艺方法、数控加工软件、工装或材料方面的重大更改; 一一产品转厂生产; 一一停产两年以上(含)两年等。 D)顾客在合同中要求进行首件鉴定的项目。 3.职责 3.1.品质管理部负责组织成立和管理首件鉴定小组,是本制度归口管理部门。 3.2.首件鉴定组长负责首件鉴定报告审核及输出鉴定结论。 4.首件鉴定的制度 4.1.成立首件鉴定小组 品质管理部组织成立首件鉴定小组:由研发中心、品质管理部、生产部门、中试部门组成,必要时应邀请顾客代表参加首件鉴定会。 4.2.确定首件鉴定范围 对于A、B、C类中需要进行首件鉴定的项目,《首件鉴定目录》由工艺技术部门编制并经品质管理部会签。 对于D类的鉴定项目,《首件鉴定目录》由品质管理部编制,经顾客会签。 4.3.标识 应对首件鉴定零组件的生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。适用时,标识的范围应包括: 1、生产过程使用的作业文件上作“首件鉴定”的标识;

首件鉴定管理规定完整版

首件鉴定管理规定 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

首件鉴定管理办法 1目的 为保障我公司技术管理工作依法有序地运作,验证设计图纸、工艺文件、工艺装备及生产设备,提高产品质量,有效地避免和制止技术问题的发生,确保外购、外协产品质量符合相关技术要求,根据我公司实际情况特制定本办法。 2适用范围 本办法适用于我公司对首件的鉴定。 3职责 3.1总工程师或总工程师指定专人组织对关键重要零部件进行首件鉴 定。 3.2质量保证部负责组织对一般产品进行首件鉴定。 3.3物资部、市场部相关业务员负责联络供方并参与首件鉴定。 3.4生产部负责协调在公司内部的首件鉴定。 3.5生产车间参与在公司内部的首件鉴定。 4工作程序 4.1首件鉴定 对相关技术文件中明确要求进行首件鉴定的产品、更换设备或设备大修后加工的首件产品、更换操作人员加工的首件产品,必须按规定程序进行首件鉴定,未经首件鉴定合格的产品,不准批量进货或生产。 4.2首件鉴定依据

技术中心技术人员在编制技术协议、外购产品技术要求、产品验收技术要求及工艺卡片等相关文件时,需明确是否进行首件鉴定、首件鉴定是在供方处还是在公司内部、批量生产前是否需要对操作人员进行培训等。 4.3在供方处进行首件鉴定 4.3.1物资部、市场部等部室接到供方鉴定邀请函后报总工程师或技术 中心相关部室负责人。 4.3.2总工程师或总工程师指定专人组织对关键重要零部件进行首件鉴 定,并确定参与首件鉴定的成员,必要时可请专家、客户代表、公司内部相关部室或车间代表参与首件鉴定。 4.3.3质量保证部组织对一般产品进行首件鉴定。 4.3.4物资部、市场部相关业务员负责联络供方、办理出差事宜并参与 首件鉴定。 4.4在公司内部进行首件鉴定 4.4.1对关键重要零部件进行首件鉴定时,由总工程师或总工程师指定 专人组织进行首件鉴定,必要时可请专家、客户代表参与首件鉴定。 4.4.2对一般外购、外协产品进行首件鉴定时,首件进厂后,由物资 部、市场部相关业务员填写报检单报质量保证部,由质量保证部组织首件鉴定工作。 4.4.3对工厂自制的一般加工件、组装件进行首件鉴定时,由生产车间 操作人员在首件完成后向质量保证部报检,质量保证部组织进行首件鉴定。

产品首件鉴定检验程序(含表格)

产品首件鉴定检验程序 (ISO9001-2015) 1.目的 为确保新产品制造工艺的正确性,保证产品质量,避免出现批量不合格品。2.适用范围 本程序适用于公司对产品首件鉴定和检验工作。 3.术语 3.1首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、设备的调整、工装的调换修磨等)后加工的第一或前几件产品。对于大批量生产,“首件”往往是指一定数量的样品。 3.2首件鉴定是对试生产的第一件零部件按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零部件生产(工艺)定型做准备。 3.3首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。 4.职责

4.1 技术部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。4.2 生产部只有在首件产品鉴定合格后,才能组织批量生产; 4.3各车间有责任配合技术部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产。 4.4 质保部应配合技术部做好产品首件鉴定和检验工作,并对其结果进行确认; 5.首件产品鉴定工作程序 5.1首件鉴定范围 a)新产品在工艺定型前的首件; b)不连续的批生产,间隔一年后又恢复生产的首件; c)设计图纸发生重大更改后生产的首件; d)工艺规程发生重大更改后生产的首件; e)合同要求指定的首件。 5.2首件鉴定的内容 a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产; b)产品加工的工艺安排是否合理可行,适合批量生产; c)所用采购产品是否符合规定要求; d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求;

首件鉴定管理办法

首件鉴定管理办法 版 本 :A/0 1.目的与适用范围 1.1目的:本程序规定了产品首件鉴定的内容和要求,以确保生产工艺和生产设备满足产品要求,并验证和鉴定过程的生产能力。 1.2适用范围:适用于本厂产品的首件鉴定。 2.术语及引用标准 2.1 术语:本程序出现的术语和定义均采用GJB/Z 9000A-2001《质量管理体系要求》中的术语和定义。 2.2 引用标准:GJB/Z 9000A-2001《质量管理体系要求》 GJB 908A-2008《国家军用标准:首件鉴定》 3.职责 3.1 技术部负责组织首件鉴定工作。 3.2 各生产单位负责编写《首件生产过程原始记录》。 3.3 质量部负责编写《首件鉴定检验报告》。 4.要求 首件鉴定是对试生产的第一件零部(组)件,按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零部(组)件生产工艺定型做准备。 4.1 首件鉴定的范围 4.1.1新研发产品在工艺定型前的首件; 4.1.2 停产两年以上(含两年)后又恢复生产的首件; 4.1.3 设计图纸发生重大更改后的生产首件; 4.1.4 工艺规程发生重大更改后的生产首件; 4.1.5合同要求指定的首件; 4.2 首件鉴定的内容

4.2.1 首件生产所依据的技术、工艺文件是否正确、完整、有效; 4.2.2 产品的特性是否符合设计要求; 4.2.3 所用采购产品是否符合规定要求; 4.2.4 生产环境、设备能否满足生产要求; 4.2.5 生产操作人员和检验人员是否具备资格上岗; 4.2.6 首件质量与其质量记录是否相符,质量问题是否按规定得到处理; 4.2.7 顾客要求的工序是否经顾客签署认可; 4.3 标识 应对首件鉴定的过程中生产过程和产品的有关文件进行标识,确保对首件鉴定的另(组)件的可追溯性。标识范围应包括: 4.3.1 生产过程使用的作业文件(如工艺规程等)上作“首件鉴定”的标识; 4.3.2 随零(组)件周转的过程流程中(工艺流转卡)上作“首件”标识; 4.3.3 首件零(组)件作“首件”标识或挂“首件”标签; 4.3.4 产品检验记录上作:“首件”标识; 4.3.5 数控加工的计算机软件源代码文档上作“首件”标签; 4.4首件鉴定的程序 4.4.1对于4.1.1-4.1.4中需要进行首件鉴定的项目,技术部确定产品的首件,编制《首件鉴定目录》并由质量部会签。其中应明确首件鉴定的项目、内容和要求; 4.4.2 对于4.1.5中需鉴定的项目,质量部负责编制《首件鉴定目录》,经顾客会签; 4.4.3 生产和检验部门按规定程序,对首件做好标记,在生产过程中进行自检和专检,并对实测数据进行记录。首件生产完成后,根据检查结果和记录内容,按要求编写首件生产记录和首件检验报告,提交技术部; 4.4.4 技术部组织首件鉴定会议,确定鉴定时间和鉴定组成员;(当首件鉴定作为生产(工艺)定型的一部分时,应邀请顾客代表参加对首件的生产过程和检验结果的审查);

首件鉴定程序(含表格)

首件鉴定程序 (ISO9001-2015) 1.目的 本程序规定了模块产品首件鉴定的内容和要求,首件鉴定是对试生产的首件按设计图样和工艺规范的要求进行全面的过程和成品检查,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。 2.范围 公司应对能代表首批生产的产品进行首件鉴定,首件鉴定的范围: A、试制产品 B、在生产定型前试生产中首次生产的新的零件,不包括标准件、借用件。 C、在批生产中产品或生产过程发生了重大变更之后首次加工的零件; D、顾客在合同中要求进行首件鉴定的项目; 3.引用标准: GJB908A-2008《首件鉴定》 GJB9001B《质量管理体系要求》 4.职责: 4.1技术部编制《首件鉴定目录》;生产部负责填写《首件记录》;质量部填写“首件检验报告”。

4.2《首件鉴定报告》由首件鉴定小组填写,首件鉴定小组组长签字。参加首件产品鉴定的人员应对鉴定的正确性、及时性负责。 5.首件鉴定的程序 5.1首件鉴定范围的确定 公司应按照1确定需要进行首件鉴定的零件,并编制《首件鉴定目录》,具体列出需鉴定的零件号、版次、名称等。对于采用相同的生产过程和方法且具有相同特性的产品的首件鉴定可选择有代表性的产品进行。 对于A、B、C中需要进行首件鉴定的项目。《首件鉴定目录》由技术部编制并经质量部门会签。 对于D的鉴定项目,《首件鉴定目录》由质量部门编制,经顾客会签。 5.2标识 公司应对首件鉴定过程中生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。适用时,标识的范围应包括: A、生产过程使用的作业文件上作“首件鉴定”的标识; B、随零件周转的过程流程中上作“首件”标识; C、首件零件作“首件”标识或挂“首件”标签; D、产品检验记录上作“首件”标识; 5.3生产过程的检验