风力机轮毂和轴承螺栓联接接触分析

第32卷第7期重庆大学学报

Vol.32No.72009年7月

Journal of Chongqing University

J ul.2009

文章编号:10002582X (2009)0720762204

风力机轮毂和轴承螺栓联接接触分析

何玉林,张立刚,韩德海,杜 静

(重庆大学机械传动国家重点实验室,重庆400030)

收稿日期:2009203202

基金项目:重庆市科技攻关计划重点项目(CSTC2007AB3052)

作者简介:何玉林(19452),男,重庆大学教授,博士生导师,主要从事风力发电机组系统设计关键技术和平台、网络化协

同设计技术及系统研究,(E 2mail )heyulin @https://www.360docs.net/doc/b83948455.html, 。

摘 要:采用大型有限元软件MSC.Marc/Mentat ,对风力发电机组轮毂和叶片轴承螺栓联接

部分进行接触分析,得到实际工况下的应力,找出了受力最大螺栓;对受力最大螺栓进行螺纹接触分析,得到了螺栓、轴承、轮毂的精确应力,有限元接触分析结果与理论计算结果吻合,材料的强度满足要求,结构安全。

关键词:有限元法;螺栓联接;接触强度;风力发电机;轮毂;轴承 中图分类号:TM315文献标志码:A

Contact analysis of MW wind turbine hub and bearing bolt connection

HE Y u 2lin ,ZH ANG Li 2gang ,H AN De 2hai ,DU Jing

(State K ey Laboratory of Mechanical T ransmissions ,Chongqing University ,Chongqing 400030,P.R.China )Abstract :U sing large finite element software MSC.Marc/Mentat ,t he contact analysis of bolted joint s part s between t he hub and t he bearing of wind t urbine is co nducted for t he contact st ress suffering f rom t he p ractical work load.The maximum st ress acted on t he bolt is obtained ,and a detail contact analysis for t his bolted joint s part s is given.The accurate st ress of bolt s ,bearing and hub is calculated.The FEA contact result s are consistent wit h t he t heoretical calculation result s ,and t he st rengt h of materials meet s t he requirement s ,which means t he st ruct ure is safe.

K ey w ords :finite element met hod ;bolted joint s ;co ntact st rengt h ;wind t urbines ;hub ;bearing

大型风力发电机叶片通过变桨轴承,采用高强度螺栓与轮毂联接,螺栓联接处受力复杂恶劣,是风力发电机风轮螺栓联接部分最易失效的地方。为了提高风机运行的安全性,需要对螺栓联接部分进行精确的结构强度计算。目前对高强度螺栓联接的有限元研究主要采用的是孤立地提取一对螺栓进行分析[1],这种思路适用于对螺栓的受力能精确计算的时候;对螺栓组联接常把螺栓简化成杆单元或者直接把载荷加载在螺栓孔上[225],这种分析思路顾及了整体模型但是缺少了螺栓联接接触计算的精确性。笔者采用整体建模的思路,建立整个螺栓组实体模型,得出实际工况下所有螺栓中受力最大螺栓[627],

并对受力最大螺栓进行更详细的螺纹细节的接触分析[8],精确计算出螺栓以及被联接结构的强度,保证了螺栓联接的可靠性。

1 整体模型接触分析

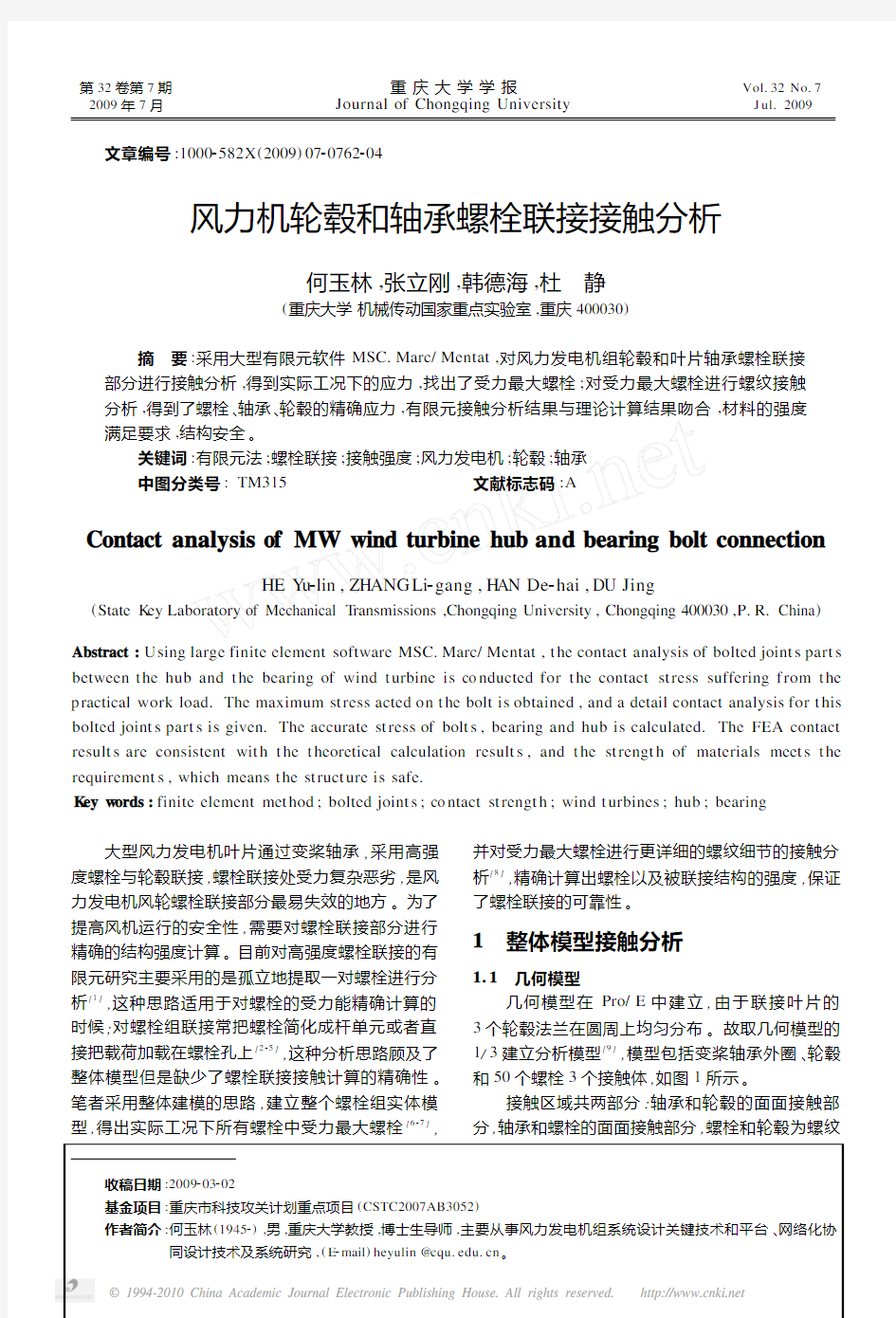

1.1 几何模型

几何模型在Pro/E 中建立,由于联接叶片的3个轮毂法兰在圆周上均匀分布。故取几何模型的1/3建立分析模型[9],模型包括变桨轴承外圈、轮毂

和50个螺栓3个接触体,如图1所示。

接触区域共两部分:轴承和轮毂的面面接触部分,轴承和螺栓的面面接触部分,螺栓和轮毂为螺纹

联接。有限元分析中把螺纹联接部分简化处理成面面粘合

。

图1 轮毂和变桨轴承外圈螺栓联接几何模型

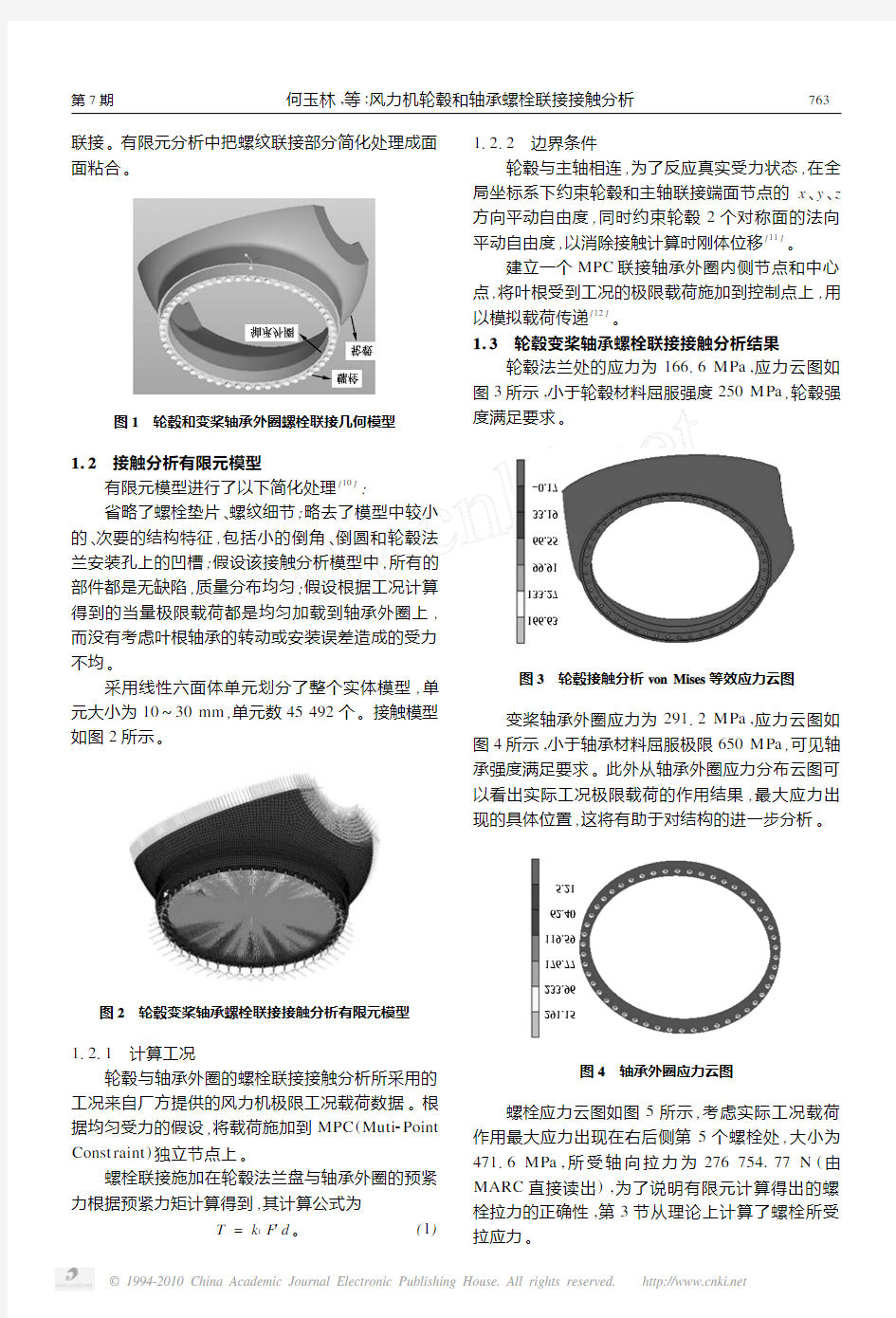

1.2 接触分析有限元模型

有限元模型进行了以下简化处理[10]:省略了螺栓垫片、螺纹细节;略去了模型中较小的、次要的结构特征,包括小的倒角、倒圆和轮毂法兰安装孔上的凹槽;假设该接触分析模型中,所有的部件都是无缺陷,质量分布均匀;假设根据工况计算得到的当量极限载荷都是均匀加载到轴承外圈上,而没有考虑叶根轴承的转动或安装误差造成的受力不均。

采用线性六面体单元划分了整个实体模型,单元大小为10~30mm ,单元数45492个。接触模型如图2所示

。

图2 轮毂变桨轴承螺栓联接接触分析有限元模型

1.2.1 计算工况

轮毂与轴承外圈的螺栓联接接触分析所采用的工况来自厂方提供的风力机极限工况载荷数据。根据均匀受力的假设,将载荷施加到MPC (Muti 2Point Const raint )独立节点上。

螺栓联接施加在轮毂法兰盘与轴承外圈的预紧力根据预紧力矩计算得到,其计算公式为

T =k t F ′d 。

(1)

1.2.2 边界条件

轮毂与主轴相连,为了反应真实受力状态,在全局坐标系下约束轮毂和主轴联接端面节点的x 、y 、z 方向平动自由度,同时约束轮毂2个对称面的法向平动自由度,以消除接触计算时刚体位移[11]。

建立一个MPC 联接轴承外圈内侧节点和中心点,将叶根受到工况的极限载荷施加到控制点上,用以模拟载荷传递[12]。1.3 轮毂变桨轴承螺栓联接接触分析结果

轮毂法兰处的应力为166.6M Pa ,应力云图如图3所示,小于轮毂材料屈服强度250M Pa ,轮毂强

度满足要求

。

图3 轮毂接触分析von Mises 等效应力云图

变桨轴承外圈应力为291.2M Pa ,应力云图如图4所示,小于轴承材料屈服极限650M Pa ,可见轴承强度满足要求。此外从轴承外圈应力分布云图可以看出实际工况极限载荷的作用结果,最大应力出现的具体位置,这将有助于对结构的进一步分析

。

图4 轴承外圈应力云图

螺栓应力云图如图5所示,考虑实际工况载荷

作用最大应力出现在右后侧第5个螺栓处,大小为471.6M Pa ,所受轴向拉力为276754.77N (由MARC 直接读出),为了说明有限元计算得出的螺栓拉力的正确性,第3节从理论上计算了螺栓所受拉应力。

3

67第7期 何玉林,等:风力机轮毂和轴承螺栓联接接触分析

图5 螺栓应力结果云图

整个螺栓联接应力云图如图6所示,螺栓有限

元计算应力结果小于理论计算结果,原因是没有考虑螺纹的影响。螺栓屈服极限900M Pa ,螺栓强度是否满足要求将在2.3节进一步讨论

。

图6 受力最大螺栓应力分布云图

整个有限元模型没有考虑螺纹的影响,故有限

元计算值比理论计算值保守。为更细致地考究此处螺栓联接的安全性,下文将就最大受力螺栓进行螺纹细节的接触分析。

2 受力最大螺栓螺纹接触强度分析

2.1 螺纹接触分析的几何模型描述

第1节计算了整体模型中螺栓的受力,得到了最大受力螺栓,整体模型中螺栓螺纹连接部分被简化处理,为了更精确地计算最大螺栓的应力情况,需要对螺栓进行细节分析。螺栓承受拉力作用,因此可以截取螺栓轴线周围Φ80范围内的部分;轮毂法兰厚度方向取120mm ;取整个螺栓和平垫圈,如图7所示,建立轴对称模型

。

图7 螺纹接触分析的几何模型(深色部分)

2.2 螺纹接触分析的有限元模型

在MSC.Mentat2005软件中建立的螺纹接触分析有限元模型如图8所示[13]

。

图8 螺纹接触分析的有限元模型

采用四边形单元划分几何模型,总的单元数为26259个,单元最大尺寸为4mm ,最小尺寸为0.1mm 。施加螺栓轴向拉力276.8kN (此力由1.3

节给出)。螺栓应力结果如图9所示

。

图9 受力最大螺栓应力结果云图

2.3 螺纹接触结果分析

螺栓最大应力为670.8M Pa ,小于材料的屈服极限。螺栓的第1114个螺纹牙应力较大,最大应

力位于第12个牙根部,最大应力比第1.3节得出的最大应力大,是由螺纹结构的突变所引起,最大应力仅出现在几个联接螺纹根部。这与实际相符合(实际情况为:螺纹联接受载时,螺栓受拉,外螺纹螺距增大;螺栓孔受压缩,内螺纹螺距减小,螺纹螺距的变化差在旋合的第1圈最大,螺纹间有1/3的载荷集中于第1圈上)。螺栓计算结果满足强度要求,为了验证有限元的正确性,第3节将给出螺栓理论计算结果。轮毂螺纹孔应力云图如图10所示。

4

67重庆大学学报 第32卷

图10 受力最大螺栓处轮毂内孔应力分布图

轮毂法兰盘螺纹孔19个螺纹牙中,前4个螺纹牙出现塑性变形,其余螺纹牙应力值均小于屈服极限。螺栓和轮毂法兰孔螺纹联接的第1个螺纹牙应力最大,然后逐渐向后衰减,但小于螺栓屈服极限,轮毂法兰螺纹孔15个齿合传力螺纹牙中也仅仅只有前面4个螺纹牙根部出现塑性变形,不影响整个结构力的传递。改用屈服极限较大的钢材料作为轮毂材料,对比计算得出轮毂孔螺纹牙同样会出现塑性变形,屈服极限越高,发生塑性变形的螺纹牙个数越少,一般在0~4之间。

建议对轮毂螺孔的第1圈附近的区域进行强化处理,或进行结构优化,增大螺纹第1圈与上部沉孔的倒角大小,可以有效地减小应力,以保证结构安全。

3 螺栓强度理论计算

轮毂法兰和叶片轴承所用的螺栓联接为普通形式的螺栓联接非铰制孔螺栓,不受剪力,只受拉力作用,需要考虑倾覆力矩所产生的拉力F1、外载拉力F2和螺栓预紧力F0。

外载在螺栓上产生的最大倾覆力为

F1=M?L max

649i=0l i2=

2.69×108×914.96

2.09×107

=11.77(kN)。

(2)

螺栓轴向外载荷对每个螺栓的拉力为

F2=F Z

50

=

518.6

50

=10.372(kN)。(3)

螺栓所受的最大工作载荷

F max=F1+F2=22.14kN。(4) 螺栓所受的总拉力为

F拉=F0+

C b

C b+C m

?F max=280.28kN。(5)

式中C b

C b+C m

为螺栓相对刚度,金属垫片时取0.25,螺栓拉应力

σ=N

S =

280.285

π?26.158

2

2

=521.5(M Pa)。(6)

考虑在预紧力作用下螺栓承受扭转切应力的影响,根据第四强度理论,螺栓计算应力为

σ=σ2+3?τ2=678.0M Pa。(7) 有限元计算螺栓最大应力为670.8M Pa,理论计算验证了有限元接触分析的正确性,螺栓强度满足要求。

4 结 语

通过对螺栓整体联接模型的接触分析,找出了实际工况下受力最大螺栓,并对此螺栓联接部分进行了带螺纹牙的接触分析,有限元接触分析结果与理论计算结果吻合,并且没有超过材料的屈服极限,结构安全。为计算大型风力发电机的螺栓联接强度,采用先整体再局部的有限元分析思路,可以得到螺栓、轴承、轮毂三者联接部分的精确应力。此分析思路同样可应用于风力发电机其他结构分析中,如主轴和轮毂螺栓联接,塔架与地基螺栓联接,以及其他大型设备螺栓联接分析中。这种分析方法对解决类似结构螺栓联接强度计算有指导意义。笔者从方法上探讨了螺栓联接的强度计算问题,对模型进行了必要的简化,工程运用上需要更合理地考虑外载的加载,更合理的边界条件,比如添加叶片假体等,以及根据工程关心的侧重点对模型进行合理的简化,这将在后续的工作中展开研究。

参考文献:

[1]SARRAJ A M,BU R GESSA I W,DAVISON J B.Fi2

niteelement modelling of steel fin plate connections in fire[J].Fire Safety Journal,2007,42(6/7):4082415.

[2]KIM J,Y OON J C,KAN G B S.Finite element analysis

and modeling of structure with bolted joints[J].Applied Mathematical Modelling,2007,31(5):8952911.

[3]VADEAN A,IERA Y D,GU ILLO T J.Bolted joints

for very large earings2numerical moedl development[J].

Finite Elements in Analysis and Design,2006,42(4): 2982313.

[4]SHI G,SHI Y J,WAN G Y Q,et al.Numerical simu2

lation of steel pretensioned bolted end2plate connections of different types and vdetails[J].Engineering Struc2 tures,2008,30(10):2210.

[5]MCCAR T H Y M A,MCCAR T H Y C T,L AWLOR

V P,et at.Three2dimensional finite element analysis of

single2bolt,single2lap composite bolted joints(partⅠ):

model development and alidatio[J].Composite Struc2 tures,2005,71(2):1402158.

[6]MCCAR T H Y C T,MCCAR T H Y M A.Three2dimen2

sional finite element analysis of single2bolt,single2lap composite bolted joints(partⅡ):effects of bolt2hole clearance[J].Composite Structures,2005,71(2): 1592175.

(下转第774页)

567

第7期 何玉林,等:风力机轮毂和轴承螺栓联接接触分析

DEN G YIN G,OU GU I2WEN.Gender identification using HMM[J].Computer Engineering and Applications,2004,40(15):74275.

[4]王伟,邓辉文.基于MFCC参数和VQ的说话人识别

系统[J].仪器仪表学报,2006,27(6):225322255.

W AN G WEI,DEN G YUI2WEN.Speaker recognition system using MFCC features and vector quantization[J].

Chinese Journal of Scientific Instrument,2006,27(6): 225322255.

[5]VAPNIK V.The nature of statistical learning theory[M].

New Y ork:Springer,1995.

[6]张学工.关于统计学习理论与支持向量机[J].自动化

学报,2000,26(1):32242.

ZHAN G XU E2GON G.Introduction to statistical learning theory and support vector machines[J].Acta Automatica Sinica,2000,26(1):32242.

[7]肖汉光,蔡从中,廖克俊.利用声波和地震波识别军事

车辆类型[J].系统工程理论与实践,2006,26(4): 1082113.

XIAO HAN2GUAN G,CA I CON G2ZHON G,L IAO KE2J UN.Recognition of military vehicles by using acoustic and seismic signals[J].Systems Engineering2 Theory&Practice,2006,26(4):1082113.

[8]CA I C Z,HAN L Y,J I Z L,et al.SVM2Prot:

Web2based support vector machine software for functional classification of a protein f rom its primary sequence[J].Nucleic Acids Research,2003,31(13): 369223697.

[9]CAI C Z,HAN L Y,J I Z L,et al.Enzyme family

classification by support vector machines[J].Proteins,

2004,55(1):66276.

[10]蔡从中,袁前飞,肖汉光,等.中药组方的计算机辅助

分类与识别[J].重庆大学学报:自然科学版,2006,29

(10):42246.

CA I CON G2ZHON G,YUAN Q IAN2FEI,XIAO HAN2GUAN G,et https://www.360docs.net/doc/b83948455.html,puter2aided classification and identification of traditional Chinese medicine herbal formula[J].Journal of Chongqing University:Natural Science Edition,2006,29(10):42246.

[11]SPECHT D F.Probabilistic neural networks[J].Neural

Networks,1990,3(5):1092118.

[12]AVCI E.A new optimum feature extraction and classi2

fication method for speaker recognition:GWPNN[J].

Expert Systems with Applications,2007,32(2): 4852498.

[13]GIUL IANI D,GEROSA M,BRU G NARA F.Improved au2

tomatic speech recognition through speaker normalization[J].

C omputer S peech and Language,2006,20(1):1072123.

[14]L I L.Ground vehicle acoustic signal processing based

on biological hearing models[D].Maryland:University of Maryland College Park,1999.

[15]张小玫,张雪英,梁五洲.基于小波Mel倒谱系数的抗

噪语音识别[J].中国电子科学研究院学报,2008,3

(2):1872189.

ZHANG XIAO2MEI,ZHANG XUE2YING,L IANG WU2 ZHOU.A noise robust speech recognition based on wavelet MFCC[J].Journal of China Academy of Electronics and Information T echnology,2008,3(2):1872189.

(编辑 张 苹)

(上接第765页)

[7]BOSSAN YI E A.Bladed for windows2theory manual[M].

England:G arrrad Hassan and Parteners Limited,1999. [8]RAZAV I H,ABOL MAAL I A,GHASSEMIEH M.

Invisible elastic bolt model concept for finite element analysis of bolted connections[J].Journal of Constructional Steel Research,2007,63(5):6472657.

[9]方栋,陈继志.高强度螺栓螺纹根部应力集中的有限元

分析[J].材料开发与应用,2007(2):37239.

FAN G DON G,CH EN J I2ZHI.Finite element analysis of stress concentration at the root of screw thread of high strength bolt[J].Development and Application of Materials,2007(2):37239.

[10]许岚,龚曙光,陈艳萍,等.基于有限元风机轮毂结构形

状优化与模态分析[J].现代制造工程,2005(12):326.

XU L AN,GON G SHU2GUAN G,CH EN YAN2PIN G, et al.Structural shape optimization and modal analysis for axial fan hub by finite element method[J].Modern Manufacturing Engineering,2005(12):326.

[11]孙传宗,姚兴佳,单光坤.MW级风力发电机轮毂强度分

析[J].沈阳工业大学学报,2008,30(1):46249.

SUN CHUAN2ZON G,YAO XIN G2J IA,SHAN GUAN G2KUN.Strength analysis of MW wind turbine hub[J].Journal of Shenyang University of Technology, 2008,30(1):46249.

[12]何婧,何玉林,金鑫,等.失速型风力发电机系统振动仿

真分析[J].重庆大学学报:自然科学板,2007,30(5): 91295.

H E J IN G,H E YU2L IN,J IN XIN,et al.Vibration

analysis and system simulation for a stalled wind turbine[J].Journal of Chongqing University:Natural Science Edition,2007,30(5):91295.

[13]蒋丽.拉力作用下高强螺栓联接的有限元模拟[J].山西

建筑,2006,32(21):56257.

J IAN G L I.Finite element simulation of the high strength bolted connection[J].Shanxi Architecture, 2006,32(21):56257.

(编辑 张 苹)

477重庆大学学报 第32卷

风力发电机用轴承大致可以分为三类

风力发电机用轴承大致可以分为三类,即:偏航轴承、变桨轴承、传动系统轴承(主轴和变速箱轴承)。偏航轴承安装在塔架与座舱的连接部,变桨轴承安装在每个叶片的根部与轮毂连接部位。每台风力发电机设备用一套偏航轴承和三套变桨轴承(部分兆瓦级以下的风力发电机为不可调桨叶,可不用变桨轴承)。 1代号方法 风力发电机偏航、变桨轴承代号方法采用了JB/T10471—2004中转盘轴承的代号方法,但是在风力发电机偏航、变桨轴承中出现了双排四点接触球式转盘轴承,而此结构轴承的代号在JB/T10471—2004中没有规定,因此,在本标准中增加了双排四点接触球转盘轴承的代号。由于单排四点接触球转盘轴承的结构型式代号用01表示,而结构型式代号02表示的是双排异径球转盘轴承结构,因此规定03表示双排四点接触球转盘轴承结构。 2技术要求 2.1材料 本标准规定偏航、变桨轴承套圈的材料选用42CrMo,热处理采用整体调质处理,调质后硬度为229HB—269HB,滚道部分采用表面淬火,淬火硬度为55HRC-62HRC。由于风力发电机偏航、变桨轴承的受力情况复杂,而且轴承承受的冲击和振动比较大,因此,要求轴承既能承受冲击,又能承受较大载荷。风力发电机主机寿命要求20年,轴承安装的成本较大,因此要求偏航、变桨轴承寿命也要达到20年。这样轴承套圈基体硬度为229HB-269HB,能够承受冲击而不发生塑性变形,同时滚道部分表面淬火硬度达到55HRC-62HRC,可增加接触疲劳寿命,从而保证轴承长寿命的使用要求。 2.2低温冲击功 本标准对偏航、变桨转盘轴承套圈低温冲击功要求:—20℃Akv不小于27J,冷态下的Akv值可与用户协商确定。风力发电机可能工作在极寒冷的地区,环境温度低至—40吧左右,轴承的工作温度在—20~C左右,轴承在低温条件下必须能够承受大的冲击载荷,因此,要求轴承套圈的材料在调质处理后必须做低温冲击功试验,取轴承套圈上的一部分做成样件或者是与套圈同等性能和相同热处理条件下的样件,在—20~C环境下做冲击功试验。 2.3轴承齿圈 由于风力发电机轴承的传动精度不高,而且齿圈直径比较大,齿轮模数比较大,因此,一般要求齿轮的精度等级按GB/T10095.2---2001中的9级或者10级。但是由于工作状态下小齿轮和轴承齿圈之间有冲击,因此,轴承齿圈的齿面要淬火,小齿轮齿面硬度一般在60HRC,考虑到等寿命设计,大齿轮的齿面淬火硬度规定为不低于45HRC。 2.4游隙 偏航、变桨轴承在游隙方面有特殊的要求。相对于偏航轴承,变桨轴承的冲击载荷比较大,风吹到叶片上震动也大,所以要求变桨轴承的游隙应为零游隙或者稍微的负游隙值,这

汽车轮毂轴承失效模式与分析方法

汽车轮毂轴承失效模式与分析方法 摘要:汽车轮毂轴承开发阶段需要进行多种性能试验,通过轮毂轴承失效的案例,分析轴承早期失效模式,找出其根本原因,验证产品设计合理与否。针对这些失效模式,归纳梳理了轮毂轴承失效分析的系列方法,为深入研究轮毂轴承的失效机理,改善产品质量提供参考。 关键词:轮毂轴承; 性能试验; 失效模式; 分析方法 Failure Mode and Analysis Method for Automobile Hub Bearings Abstract:The development stage of automobile hub bearings is required to conduct various performance tests.The initial failure mode for bearings is analyzed through failure case of hub bearings,and the root cause is found out to verify the rationality of product design.Aiming at these failure modes,a series method for failure analysis of hub bearings is summarized,which provides a reference for in-depth study of failure mechanism for hub bearings and improvement of product quality. Key words: hub bearing; performance test; failure mode; analysis method; 0 引言 轿车轮毂轴承是汽车底盘上的一个重要组件,其是否能够平稳可靠地运转直接关系到行车的安全。普通轴承失效模式识别和分析方法的研究已有相关学者做过大量的工作[1-4]。而轮毂轴承的失效分析起步较晚,近年来随着汽车工业的迅猛发展而逐渐受到重视。文献[5]对轮毂轴承载荷谱和失效机理做了深入探索。文献[6-7]分别就轮毂轴承的失效分析步骤及其对策与诊断方法进行了研究。 由于轮毂轴承失效模式多种多样,且相关研究工作存在一定的局限性,故在轮毂轴承开发阶段就需要进行各种性能试验,通过早期失效分析,找出其失效原因,为改善轮毂轴承的品质提供参考。 1 性能试验范围 轮毂轴承开发验证的台架试验包括: 一般耐久性试验、高速耐久性试验、疲劳强度试验、密封试验、刚性试验、动摩擦试验及冲击试验等。设计的样品只有顺利通过台架试验,才能在主机厂所指定的路试场进行道路试验。道路试验综合了台架试验的各种考评项目,能够真实反映实际工况。不同的主机厂有各自的台架试验和道路试验规范,并明确了评判标准。当

风力发电机简述

风力发电机简述 日益加剧的世界能源危机和环境恶化问题,迫使人类在能源使用方式和能源使用类型选择上做出改变。节能减排、开源节流,发展低碳化经济等一系列体现环境友好的政策陆续出台。在世界范围内掀起了以保护环境,促进人类可持续发展为特征的新能源产业运动。其中,以风能为能源来源的风力发电产业在近期发展迅速,成为新能源产业里发展最具产业性、系统性、商业性的产业。本文将简要介绍风力发电机的发展历史和水平轴风力发电机原理与技术。 一、风力发电概念 1.1相关概念 风能是指:地球表面大量空气流动所产生的动能。由于地面各处受太阳辐照后气温变化不同和空气中水蒸气的含量不同,因而引起各地气压的差异,在水平方向高压空气向低压地区流动,即形成风。简单地说,风能就是“风" 所蕴藏的能量。由定义可以知道它包含六层含义:第一,风能是太阳能的一种形式;第二风能是一种动能;第三风能的分布是全球性的;第四,风能是一种自然界本身自有的既存的能量形式;第五,是不排放污染物的清洁能源;第六,是可以再生的能源。对风能进行界定最重要的结论莫过于其是一种可利用的清洁的资源。亦即,风能是可以持续利用的与自然环境“友好”的自然资源。 风能的利用主要是以风能作动力和风力发电两种形式,其中以风力发电为主要的利用方式。以风能作动力其实就是利用风的运动带动机械装置实现人类生产和生活目的。风力发电则是将风的动能转化成电能的形式。风力发电机也就是将风能转化成电能的装置。 1.2 风能利用的优势 风能利用具有巨大的优势,主要表现在以下几点: (1)风力资源非常丰富; (2)风力资源是清洁型,节约型能源; (3)风能是一种便宜的能源; (4)风能对土地的占用率极小; (5)风能非常安全; (6)内陆地区的风能利用能带来更好的经济效益; (7)风能利用的巨大优势; (8)风能技术有广泛的适用性; (9)风能技术对于发展中国家来说是比较理想的; (10)风能的利用是一种先进技术的利用; (11)风能的发展增加就业机会; (12)风力发电机有非常好的可靠性。 1.3 风能利用的局限 虽然风能是一种可以利用的自然界白生能源,但其自然属性不因人类的科技技术能力的提升的而有改变,人类对风能的利用只是在无限的了解其自然属性。因其自然属性之下生成的利用风能困难的表现:第一,时间与地点相异的条件下,太阳辐射强弱不一导致气压差大小的多变,因而使得风的流动快慢不一,表现在:风速不稳定,产生的能量大小不稳定,这种不稳定性是人力无法改变的。第二,太阳辐射的“全球性”反而成为了风能利用的极大限制因素。地球表面的地貌状况是千变万化的,太阳辐射产生的气流运动因地理状况而存在差异。适合人类生存的地理环境不一定会有丰富的风能,且一般情况下风能资源丰富的地区是不适合人类聚居的。故而风能全球性分布的价值性因风能自然属性与人类社会发展相冲突大

浅谈风力发电机专用的轴承(20200521122350)

浅谈风力发电机专用的轴承 风力发电机常年在野外工作,工况条件比较恶劣,温度、湿度和轴承载荷变化很大, 风速最高可达23m/s,有冲击载荷,因此要求轴承有良好的密封性能和润滑性能、耐冲 击、长寿命和高可靠性,发电机在2-3级风时就要启动,并能跟随风向变化,所以轴承结 构需要进行特殊设计以保证低摩擦、高灵敏度,大型偏航轴承要求外圈带齿,因此轴承设 计、材料、制造、润滑及密封都要进行专门设计。 1. 风机轴承技术要点分析 1.1 偏航轴承总成(660PME047) 偏航轴承总成是风机及时追踪风向变化的保证。风机开始偏转时,偏航加速度ε将产 生冲击力矩M=Iε(I为机舱惯量)。偏航转速Ω越高,产生的加速度ε也越大。由于I非常大,这样使本来就很大的冲击力成倍增加。另外,风机如果在运动过程中偏转,偏航齿 轮上将承受相当大的陀螺力矩,容易造成偏航轴承的疲劳失效。 根据风机轴承的受力特点,偏航轴承采用“零游隙”设计的四点接触球轴承,沟道进行 特别设计及加工,可以承受大的轴向载荷和力矩载荷。偏航齿轮要选择合适的材料、模 数、齿面轮廓和硬度,以保证和主动齿轮之间寿命的匹配。同时,要采取有针对性的热处 理措施,提高齿面强度,使轴承具有良好的耐磨性和耐冲击性。 风机暴露在野外,因此对该轴承的密封性能有着严格的要求,必须对轴承的密封形式 进行优化设计,对轴承的密封性能进行模拟试验研究,保证轴承寿命和风机寿命相同。风 机装在40m的高空,装拆费用昂贵,因此必须有非常高的可靠性,一般要求20年寿命,再加上该轴承结构复杂,因此在装机试验之前必须进行计算机模拟试验,以确保轴承设计参 数无误。 1.2 风叶主轴轴承(24044CC) 风叶主轴由两个调心滚子轴承支承。由于风叶主轴承受的载荷非常大,而且轴很长, 容易变形,因此,要求轴承必须有良好的调心性能。 确定轴承内部结构参数和保持架的结构形式,使轴承具有良好的性能和长寿命。 1.3 变速器轴承 变速器中的轴承种类很多,主要是靠变速箱中的齿轮油润滑。润滑油中金属颗粒比较 多,使轴承寿命大大缩短,因此需采用特殊的热处理工艺,使滚道表面存在压应力,降低 滚道对颗粒杂质的敏感程度,提高轴承寿命。同时根据轴承的工况条件,对轴承结构进行 再优化设计,改进轴承加工工艺方法,进一步提高轴承的性能指标。 1.4 发电机轴承 发电机轴承采用圆柱滚子轴承和深沟球轴承。通过对这两种轴承的结构设计、加工工 艺方法改进、生产过程清洁度控制及相关组件的优选来降轴承振动的噪声,使轴承具有良 好的低噪声性能。 1.5 轴承装机试验技术研究

风力发电机轴承内齿圈的新标准

风力发电机轴承内齿圈的新标准 每台风力发电机设备用一套偏航轴承内齿圈和三套变桨轴承(部分兆瓦级以下的风力发电机为不可调桨叶,可不用变桨轴承。 风力发电机用轴承大致可以分为三类,即:偏航轴承、变桨轴承、传动系统轴承(主轴和变速箱轴承)。偏航轴承安装在塔架与座舱的连接部,变桨轴承安装在每个叶片的根部与轮毂连接部位。每台风力发电机设备用一套偏航轴承内齿圈和三套变桨轴承(部分兆瓦级以下的风力发电机为不可调桨叶,可不用变桨轴承)。 一、代号方法 风力发电机偏航、变桨轴承代号方法采用了JB/T10471—2004中转盘轴承的代号方法,但是在风力发电机偏航、变桨轴承中出现了双排四点接触球式转盘轴承,而此结构轴承的代号在JB/T10471—2004中没有规定,因此,在

本标准中增加了双排四点接触球转盘轴承的代号。由于单排四点接触球转盘轴承的结构型式代号用01表示,而结构型式代号02表示的是双排异径球转盘轴承结构,因此规定03表示双排四点接触球转盘轴承结构的内齿圈。 二、技术要求 1、材料 本标准规定偏航、变桨轴承套圈的材料选用42CrMo,热处理采用整体调质处理,调质后硬度为229HB—269HB,滚道部分采用表面淬火,淬火硬度为55HRC-62HRC。由于风力发电机偏航、变桨轴承的受力情况复杂,而且轴承承受的冲击和振动比较大,因此,要求轴承既能承受冲击,又能承受较大载荷。风力发电机主机寿命要求20年,轴承安装的成本较大,因此要求偏航、变桨轴承内齿圈寿命也要达到20年。这样轴承套圈基体硬度为229HB-269HB,能够承受冲击而不发生塑性变形,同时滚道部分表面淬火硬度达到55HRC-62HRC,可增加接触疲劳寿命,从而保证轴承长寿命的使用要求。

角接触轴承安装方法

角接触轴承安装方法

FAG NSK NTN KOYO NACHI IJK 单列角接触球轴承双列角接触球轴承 FAG精密主轴轴承系列NSK精密轴承系列 QJ:四点接触球轴承推力角接触球轴承 角接触球轴承,可同时承受径向负荷和轴向负荷,也可以承受纯轴向负荷,极限转速较高。该轴 承承受轴向负荷的能力由接触角决定,接触角大,承受轴向负荷的能力高。接触角α的定义为,径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度。 单列角接触球轴承有以下几种结构形式: (1)分离型角接触球轴承 这种轴承的代号为S70000,其外圈滚道边没有锁口,可以与内圈、保持架、纲球组件分离,因而可以分别安装。这类多为内径小于10mm的微型轴承,用于陀螺转子、微电动机等对动平衡、噪声、振动、稳定性都有较高要求的装置中。 (2)非分离型角接触球轴承 这类轴承的套圈沟道有锁口,所以两套圈不能分离。按接触角分为三种: ①接触角α=40°,适用于承受较大的轴向载荷;

万能配对的轴承,也可按使用要求配置成有预过盈的轴承,并以后置代号GA、GB、GC表示。GA 表示配对后有较小的预过盈;GB表示配对后有中等预过盈;GC表示配对后有较大的预过盈。 因吸排液口压力不等也使并非完全对称的叶轮两侧所受液体压力不等,从而产生了轴向力。叶轮两侧液体压力假如不计轴的截面积,也不考虑叶轮旋转对压力分布的影响,则作用在叶轮上的力为轮盘受的力和轮盖受的力的差值,转化为计算式就是出口压力和进口压力差值与叶轮轮盖的面积的乘积,因为出口压力始终大于进口压力,所以,当离心泵旋转起来就一定有了一个沿轴并指向入口的力作用在转子上。 不平衡的轴向力会加重止推轴承的工作负荷,对轴承不利,同时轴向力使泵转子向吸入口窜动,造成振动并可能使叶轮口环摩擦使泵体损坏。 对于多级离心泵来说,一般出口压力远大于入口压力,所以用平衡力来消除轴向力就显得尤其重要,如何消除轴向力呢?多级泵一般采用的是平衡盘和叶轮的对称安装,单级泵一般是在叶轮上开平衡孔,当然还有在叶轮轮盘上安装平衡叶片的方式来平衡轴向力。 虽然我们要求的是消除轴向力,但假如完全消除了也会造成转子在旋转中的不稳定,所以在设计的时候,会设计出30%的量让轴承来抵消,这就是为什么多级泵非驱动端轴承通常都是角接触轴承的原因,因为它可以用来承受 如图所示,在角接触球轴承背靠背安装时,需要在两轴承之间添加垫圈吗?如果需要是如②所示还是③所示那样添加? 为角接触轴承加垫圈是给轴承施加预紧的一种方法。目的是提高轴承的刚性、使轴承实现理想的游隙。 一般轴承出厂前已经是带预紧的轴承了,通过外部构建施加预紧比较少见。 图3是提高背对背轴承预紧力的正确方式。不过要详细查轴承的预紧参数,根据参数加工合适的垫圈。普通轴承施加预紧还要计算轴承的内部游隙。 角接触球轴承为什么要成对安装 单列向心角接触球轴承,只能承受单个方向的轴向力。有的场合为了能够承受双向轴向力,需要

汽车轮毂轴承失效模式分析及性能提升

汽车轮毂轴承失效模式分析及性能提升 关熊飞,李延超,杨晓勇,刘伟红 (海马轿车有限公司,河南郑州450016) 摘要:轮毂轴承是汽车非常重要的安全部件,本论文列举某车型路试过程中轮毂轴承单元失效的问题进行分析,针对其失效的原因采取相应轴承性能提升的措施。 关键词:汽车;轮毂轴承单元;密封 中图分类号:U463.3 文献标识码:A 文章编号:1671-7988(2015)07-78-03 Failure Mode Analysis Of The Automobile Hub Bearing and Performance Promotion Guan Xiongfei, Li Yanchao, Y ang Xiaoyong, Liu Weihong ( Hippocampus Car Co., Ltd., Henan Zhengzhou 450016 ) Abstract: Hub bearing is very important safety component of automobile, this paper is took about that some vehicle road test analysis of hub bearing unit failure problem in the process, aiming at the cause of failure to take measures to enhance the bearing performance. Keywords: Automobile; Hub bearing units; obturating CLC NO.: U463.3 Document Code: A Article ID: 1671-7988(2015)07-78-03 引言 汽车轮毂轴承单元是用于连接制动器、传动轴或者扭力梁,为轮毂的转动传递转矩和支撑整车载荷的作用。汽车轮毂轴承单元主要承受通过悬架系统传递而来的汽车重量(径向载荷),转向系统中转向力产生的轴向载荷,传动系统传递变速箱和驱动轴扭矩,使汽车前进和后退。因此轮毂轴承是一个非常重要的部件,保证了汽车运行平稳舒适性和安全性。一旦失效会导致车辆不能正常行驶,零部件运转异常、异响,零件磨损加剧,使用寿命下降,安全性能降低等问题。典型的轮毂轴承失效主要有:密封性能失效、内外圈表面疲劳失效。 1、汽车轮毂轴承的结构 轮毂轴承是在角接触球轴承和圆锥滚子轴承的基础上发展起来的专用轮毂轴承单元。与传统的滚动轴承相比,轮毂轴承单元可预调游隙和预压预置,整体刚性好,可靠性高,并带有凸缘的内圈和外圈,可直接与汽车制动和转动系统联接,结构简化,减少安装空间,便于维修,轴承使用寿命长。 随着现代汽车技术发展,降低能源消耗,舒适性,安全性,模块化,加速性能,智能化要求不断提高,对轮毂轴承的要求也不断向着低摩擦力矩、良好的密封性能、高可靠性,结构紧凑、单元化、高性能、轻量化、智能化方向发展。根据轮毂轴承单元发展历程,目前轮毂轴承单元可以分为一代、二代、三代、四代轮毂轴承: 第一代轮毂轴承单元是预调游隙,带密封圈的双列轴承。将原两套分立的角接触球轴承或圆锥滚子轴承集成为一套外圈整体式、内圈背对背组合的双列角接触球轴承或双列圆锥滚子轴承,可预先设定初始游隙值,并且自带密封圈。 第二代轮毂轴承单元是外圈带凸缘的预调游隙,带密封圈的双列轴承。第1代轮毂轴承单元基础上,使外圈带凸缘,通过螺栓直接连接到悬架上(内圈旋转型),或安装到刹车盘和钢圈上(外圈旋转型)。 第三代轮毂轴承单元是除预调游隙,带密封圈外,其内、外圈均带凸缘,多数还集成了轮速传感器。在第2代轮毂轴承单元基础上进行改进,如内圈带凸缘用于连接刹车盘和钢 测试试验 作者简介:关熊飞,就职于海马轿车有限公司。

角接触轴承安装方法

角接触球轴承,可同时承受径向负荷和轴向负荷,也可以承受纯轴向负荷,极限转速较高。该轴 承承受轴向负荷的能力由接触角决定,接触角大,承受轴向负荷的能力高。接触角α的定义为,径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度。 单列角接触球轴承有以下几种结构形式: (1)分离型角接触球轴承 这种轴承的代号为S70000,其外圈滚道边没有锁口,可以与内圈、保持架、纲球组件分离,因而可以分别安装。这类多为内径小于10mm的微型轴承,用于陀螺转子、微电动机等对动平衡、噪声、振动、稳定性都有较高要求的装置中。 (2)非分离型角接触球轴承 这类轴承的套圈沟道有锁口,所以两套圈不能分离。按接触角分为三种: ①接触角α=40°,适用于承受较大的轴向载荷; ②接触角α=25°,多用于精密主轴轴承;

③接触角α=15°,多用于较大尺寸精密轴承。 (3)成对配置的角接触球轴承 成对配置的角接触球轴承用于同时承受径向载荷与轴向载荷的场合,也可以承受纯径向载荷和任一方向的轴向载荷。此种轴承由生产厂按一定的预载荷要求,选配组合成对,提供给用户使用。当轴承安装在机器上紧固后,完全消除了轴承中的游隙,并使套圈和纲球处于预紧状态,因而提高了组合轴承的钢性。 单列角接触球轴承以径向负荷为主的径、轴向联合负荷,也可承受纯径向负荷,除串联式配置外,其他两配置均可承受任一方向的轴向负荷。在承受径向负荷时,会引起附加轴向力。因此一般需成对使用,做任意配对的轴承组合,成对安装的轴承按其外圈不同端面的组合分为:背对背配置、面对面配置、串联配置(也称:O型配置、X型配置、T型配置)三种类型: 背对背配置O型配置面对面配置 X型配置 串联配置 T型配置 ①背对背配置,后置代号为DB(如70000/DB),背对背配对的轴承的载荷线向轴承轴分开。可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受。背对背安装的轴承提供刚性相对较高的轴承配置,而且可承受倾覆力矩。 ②面对面配置,后置代号为DF(如70000/DF),面对面配对的轴承的载荷线向轴承轴汇合。可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受。这种配置不如背对背配对的刚性高,而且不太适合承受倾覆力矩。这种配置的刚性和承受倾覆力矩的能力不如DB配置形式,轴承可承受双向轴向载荷; ③串联配置,后置代号为DT(如70000/DT),串联配置时,载荷线平行,径向和轴向载荷由轴承均匀分担。但是,轴承组只能承受作用于一个方向上的轴向载荷。如果轴向载荷作用于相反方向,或如果有复合载荷,就必须增加一个相对串联配对轴承调节的第三个轴承。这种配置也可在同一支承处串联三个或多个轴承,但只能承受单方向的轴向载荷。通常,为了平衡和限制轴的轴向位移,另一支承处需安装能承受另一方向轴向载荷的轴承。 此外,还有一种可供任意配对的单列角接触球轴承。这种轴承经特殊加工,可以两个背靠背、两个面对面或两个串联等任意方式组合,配对组合的轴向间隙可根据需要选择,后置代号CA表示轴向间隙较小,CB表示轴向间隙适中,CC表示轴向间隙较大。 万能配对的轴承,也可按使用要求配置成有预过盈的轴承,并以后置代号GA、GB、GC表示。GA 表示配对后有较小的预过盈;GB表示配对后有中等预过盈;GC表示配对后有较大的预过盈。

风力发电机的组成部件及其功用

风力发电机的组成部件及其功用 风力发电机是将风能转换成机械能,再把机械能转换成电能的机电设备。风力发电机通常由风轮、对风装置、调速装置、传动装置、发电机、塔架、停车机构等组成。下面将以水平轴升力型风力发电机为主介绍它的各主要组成部件及其工作情况。图3-3-4和3-3-5是小型和中大型风力发电机的结构示意图。 图3-3-4 小型风力发电机示意图 1—风轮2—发电机3—回转体4—调速机构5—调向机构6—手刹车机构7—塔架8—蓄电池9—控制/逆变器 图3-3-5 中大型风力发电机示意图 1—风轮;2—变速箱;3—发电机;4—机舱;5—塔架。 1 风轮 风轮是风力机最重要的部件,它是风力机区别于其它动力机的主要标志。其作用是捕捉和吸收风能,并将风能转变成机械能,由风轮轴将能量送给传动装置。

风轮一般由叶片(也称桨叶)、叶柄、轮毂及风轮轴等组成(见图3-3-6)。叶片横截面形状基本类型有3种(见图第二节的图3-2-3):平板型、弧板型和流线型。风力发电机的叶片横截面的形状,接近于流线型;而风力提水机的叶片多采用弧板型,也有采用平板型的。图3-3-7所示为风力发电机叶片(横截面)的几种结构。 图3-3-6 风轮 1.叶片 2.叶柄 3.轮毂 4.风轮轴 图3-3-7 叶片结构 (a)、(b)—木制叶版剖面; (c)、(d)—钢纵梁玻璃纤维蒙片剖面; (e) —铝合金等弦长挤压成型叶片;(f)—玻璃钢叶片。 木制叶片(图中的a与b)常用于微、小型风力发电机上;而中、大型风力发电机的叶片常从图中的(c)→(f)选用。用铝合金挤压成型的叶片(图中之e),基于容易制造角度考虑,从叶根到叶尖一般是制成等弦长的。叶片的材质在不

风力发电机轴电压轴电流的研究。

风力发电机轴电压轴电流对轴承影响及防范措施 摘要:风力发电机轴承失效频繁发生,在研究应用条件和调查轴承失效的基础上,基本确认了造成轴承失效的根本原因:双馈感应发电机变频驱动所导致的轴承过电流和相应的电腐蚀及润滑、磨损等。本文概述分析了轴电压轴电流产生的原理和造成的危害,详述了对轴电压的抑制措施,并在风电场推广应用,实践验证了轴电流抑制技术的有效性。 关键词:风力发电;轴承;轴电流;解决方案 Wind turbine generator shaft voltage and shaft current on the bearing and preventive measures CHEN Guo-qiang,CHEN Guo-zhong,XXX Shen Hua Ji Tuan Guo Hu(TongLiao)Wind power Abstract:Bearing failures of windturbine generator are occurring frequently. Based on application studies and bearing investigations main root causes have been identified: electrical current passage, electrical erosion respectively, due to frequency converter supply of doubly-fedinduction generator sand lubrication and wear related problems.This paper analyzed the cause of shaft voltage and shaft current and its related harm in doubly-fed wind turbine architecture. Measures to suppress the shaft voltage and shaft current are detailed and put into practice in pilot wind farms. The effectiveness of the measures are approved by field data. Key words:wind power generation;Bearing;Shaft current;The solution 一、研究背景 xx风电场,装有56台华锐SL1500机组,于2015年1月并网发电,在运行的2年中由于发电机轴承的损坏给机组正常运行产生了严重的影响,造成一定的经济损失。经统计2013年共计更换发电机驱动侧轴承19次,年损坏率达28%,更换非驱动侧轴承22次,年损坏率达33%,造成直接和间接经济损失近百万元,因此,研究发电机轴承的损坏原因并提出改进措施显得尤为重要。 二、研究目的

角接触轴承使用方法

角接触轴承使用方法 角接触轴承的尺寸怎么测量和安装 以单套角接触球轴承为例; 外径和内径的测方法同单列深沟球轴承,角接触深沟球轴承的宽度称为装配高; AC接触类型的:以大端为基准,预紧力作用在外圈大端面上,实际受力的是在内圈的另一侧;反之,以大端为基准,预紧力作用在内圈的另一个端面上,实际受力的是在外圈的大端面。 BM接触类型的:与上述的情形类似。 角接触球轴承的特点及用途: 角接触球轴承极限转速较高,可以同时承受径向载荷和轴向载荷,也可以承受纯轴向载荷,其轴向载荷能力由接触角决定,并随接触角的增大而增大。 单列角接触球轴承只能承受一个方向的轴向载荷,在承受径向载荷时,会引起附加轴向力,必须施向相应的反向载荷,因此,该种轴承一般都成对使用。双列角接触球轴承能承受较大的以径向载荷为主的径向、轴向双向联合载荷和力矩载荷,它能限制轴或外壳双向轴向位移,接触角为30度。 成对安装角接触球轴承能承受以径向载荷为主的径向、轴向双向联合载荷,也可以承受纯径向载荷。串联配置只能承受单一方向的轴向载荷,其他两种配置则可承受任一方向的轴向载荷。这种类型的轴承一般由生产厂商选配组合成对提交用户,安装后有预压过盈,套圈和钢球处于轴向预加载荷状态,因而提高了整组轴承作为单个支承刚度和旋转精度。 具体分类及型号对照: 1、a=15o的角接触球轴承(70000 C型) 2、a=25o的角接触球轴承(70000 AC型) 3、a=40o的角接触球轴承(70000 B型) 4、a=15o的高速密封角接触球轴承(B70000 C-2RZ型) 5、a=25o的高速密封角接触球轴承(B70000 AC-2RZ型) 6、a=15o的高速密封角接触陶瓷球轴承(B70000 C-2RZ/HQ1型) 7、a=25o的高速密封角接触陶瓷球轴承(B70000 AC-2RZ/HQ1型) 8、背靠背成对双联角接触球轴承[70000 C(AC、B)/DB型] 9、面靠面成对双联角接触球轴承[70000 C(AC、B)/DF型] 10、串联成对双联角接触球轴承[70000 C(AC、B)/DT型] 11、有装球缺口的双列角接触球轴承(0000型a=30o) 12、无装球缺口的双列角接触球轴承(0000 A型a=30o) 13、一面带防尘盖的双列角接触球轴承(0000 A-Z型a=30o) 14、两面带防尘盖的双列角接触球轴承(0000 A-2Z型a=30o) 15、一面带密封圈的双列角接触球轴承(0000 A-RZ型a=30o) 16、两面带密封圈的双列角接触球轴承(0000 A-2RZ型a=30o) 17、四点接触球轴承(QJ型a=35o) 成对使用是为了增加或平衡轴承作用力,根据轴向作用力的方向,可以选择DB背对背安装,DF面对面安装,DT串联安装,对于机床主轴而言,常用到三联安装、四联安装,甚至有五联安装,通常情况下,轴向负荷都是双向的,很少有纯单向的轴向负荷,所以角接触球轴承都是成对安装的。成对安装一方面能增加径向负荷能力,另一方面也能更有针对性的提供轴承负荷能力,增加主轴的韧性。

重型汽车驱动桥轮毂轴承配合失效分析_杨英

第12卷第34期2012年12月1671—1815(2012)34-9256-04 科学技术与工程 Science Technology and Engineering Vol.12No.34Dec.2012 2012Sci.Tech.Engrg. 重型汽车驱动桥轮毂轴承配合失效分析 杨 英 雷 刚 征小梅 (重庆理工大学重庆汽车学院,重庆400054) 摘要采用有限元分析方法,分析了大径向载荷作用下某重型汽车驱动桥轮毂轴承过盈配合处的接触应力分布。结果表 明:最大应力容易出现在内侧轮毂小轴承的下侧,且在最大载荷工况下,最大应力超过了轮毂支承材料的屈服极限,内侧轮毂小轴承与轮毂支承间易于发生打滑现象,从而造成轮毂轴承配合失效。为解决重型汽车轮毂轴承配合失效问题,轮毂支承需要采用屈服极限较高的材料。关键词 有限元分析 轮毂轴承 径向载荷配合失效 中图法分类号 U463.343; 文献标志码 A 2012年7月25日收到第一作者简介:杨 英(1975—),女,硕士,讲师。研究方向:车辆工 程。E-mail :yangying1213@https://www.360docs.net/doc/b83948455.html, 。重载车辆驱动桥一般采用单级减速的主传动和轮边减速器, 以获得较大的最小离地间隙和传动比。但在大径向载荷作用下,轮毂轴承外圈与轮毂的过盈配合处容易产生塑性变形, 从而引起过盈配合失效,发生打滑现象。因而,在设计和评估过程中往往需要对轮毂轴承配合进行失效分析。 在轮毂轴承分析方面,王秋成等 [1] 进行了深冷 条件下轮毂轴承疲劳寿命强化试验, 发现失效零件大部分为轴承内、外圈沟道疲劳失效。李永庆等[2] 利用ANSYS 软件分析了第三代汽车轮毂轴承单元 的强度,获得了各零件的应力分布。王大力等[3] 介 绍了ANSYS 软件在求解轴承接触问题中的应用。 徐浩等 [4] 研究了基于单个滚子与滚道接触确定滚 子凸度的有限元法。张雪萍[5] 将单个滚子与滚道 接触简化为一根满足赫兹接触理论的弹簧,并以此为基础建立了对轮毂轴承进行有限元分析的接触-挠曲耦合模型。J.Murata [6]在使用有限元法进行轴承内圈蠕变研究时,也使用赫兹理论对滚子/滚道的接触进行了简化。王彦伟等[7] 建立了轮毂轴 承整体三维有限元接触分析模型的建模准则,并验 证了有效性。郭秋艳 [8] 应用ANSYS 软件对轿车轮 毂轴承法兰盘的力矩刚性进行有限元分析。但重型汽车轮边减速器轮毂轴承外圈与轮毂之间配合失效相关分析未见报道。 为此,现采用有限元分析方法,分析大径向载荷下圆锥滚子轴承外圈和轮毂支承之间的接触和应力分布, 从而为轮边减速器轮毂尤其是重型汽车轮边减速器轮毂设计提供分析方法和指导。 1重型汽车驱动桥结构及运动分析 某重型汽车驱动桥如图1所示,由单级主传动 和轮边减速器组成,轮边减速器为行星轮式;车身通过两个板簧支承在驱动桥上,轮毂通过轮毂支承与两个圆锥滚子轴承(圆锥滚子轴承的外圈和轮毂支承间是过盈配合)支承在驱动桥壳的半轴套管上, 属全浮式支承结构[9] 。 驱动桥的受力见图2,车身垂直载荷通过左右板簧作用在驱动桥上, 车轮(轮毂)由路面支承,轮毂(支承)通过两个圆锥滚子轴承与桥壳相连,以承受相互作用力。由此可见,两个圆锥滚子轴承将承受很大的径向载荷。 2 有限元模型的建立 2.1 有限元分析模型 应用SolidWorks 建立三维实体模型,建立三维 实体模型时进行了如下简化[7] :1)由于左右轮毂结 构和边界条件的对称性,建立结构的一半的模型,

风力发电轴承

从2005年至2010年,中国的风电市场呈现高速增长,每年装机量几近翻番。截止到2011年底,中国的风电总装机量已经在全球排名第一。 风力发电机作为清洁能源的发电设备,会经历各种环境的多重考验,如何确保风力发电机组的正常运行,除了和设计、材料、制造、安装、维护等因素有关,润滑所起的作用不容忽视。文中重点介绍了风力发电机组变桨/偏航轴承的润滑要求及配套润滑脂的选择和测试方法。 变桨轴承的工作原理是当风向发生变化时,通过变桨驱动电机带动变桨轴承转动来改变叶片的迎角,使叶片保持最佳的迎风状态,从而控制叶片的升力,达到控制作用在叶片上的扭矩和功率的目的。 偏航轴承的工作原理是将风向仪的风速与机舱位置夹角输入到主控,主控计算得出偏航角度。偏航电机开始工作时,一般由4个偏航电机通过偏航减速箱带动偏航轴承旋转,从

而带动整个机舱旋转。不偏航时由偏航刹车片通过液压制动来刹车,使风机机舱不至于晃动,以准确对风。 变桨/偏航轴承的受力情况复杂,而且轴承承受的冲击和振动也比较大,因此要求轴承既能承受冲击,又能承受较大载荷。风力发电机主机寿命要求20年,轴承安装的成本较大,因此要求变桨/偏航轴承寿命也要达到20年。偏航轴承一般采用四点接触球轴承结构。变桨轴承一般采用双排四点接触球轴承结构。 FAG轴承创造风力发电机主轴轴承支撑 的新理念 (2010/06/05 08:58) 目录:公司动态 浏览字体:大中小

舍弗勒集团展示了应用于风力发电机主轴轴承支撑的新概念产品,该产品由具有角度调整装置的圆锥滚子轴承、圆柱滚子轴承组成。该解决方案可对电机主轴进行特别精确的轴向引导。这就意味着轴的位移和振动效果可以显著降低。该解决方案集合了圆锥滚子轴承作为定位轴承和圆柱滚子轴承作为浮动轴承的卓越特性;轴承座的设计可以通过要求的角度调节补偿轴承位置之间的不同心。 目前的大游隙调心滚子轴承 截至到目前,采用两个调心滚子轴承分别作为定位和浮动轴承做为主轴轴承的轴承支撑,这两个轴承有分别的轴承座。调心滚子

风力发电机轴承

风力发电机专用轴承风力发电机用轴承大致可以分为三类,即:偏航轴承、变桨轴承、传动系统轴承(主轴和变速箱轴承)。偏航轴承安装在塔架与座舱的连接部,变桨轴承安装在每个叶片的根部与轮毂连接部位。每台风力发电机设备用一套偏航轴承和三套变桨轴承(部分兆瓦级以下的风力发电机为不可调桨叶,可不用变桨轴承)。 代号方法 风力发电机偏航、变桨轴承代号方法采用了JB/T10471—2004中转盘轴承的代号方法,但是在风力发电机偏航、变桨轴承中出现了双排四点接触球式转盘轴承,而此结构轴承的代号在JB /T10471—2004中没有规定,因此,在本标准中增加了双排四点接触球转盘轴承的代号。 风力发电机专用轴承 由于单排四点接触球转盘轴承的结构型式代号用01表示,而结构型式代号02表示的是双排异径球转盘轴承结构,因此规定03表示双排四点接触球转盘轴承结构。 技术要求

材料 本标准规定偏航、变桨轴承套圈的材料选用42CrMo,热处理采用整体调质处理,调质后硬度为229HB—269HB,滚道部分采用表面淬火,淬火硬度为55HRC-62HRC。由于风力发电机偏航、变桨轴承的受力情况复杂,而且轴承承受的冲击和振动比较大,因此,要求轴承既能承受冲击,又能承受较大载荷。 风力发电机主机寿命要求20年,轴承安装的成本较大,因此要求偏航、变桨轴承寿命也要达到20年。这样轴承套圈基体硬度为229HB-269HB,能够承受冲击而不发生塑性变形,同时滚道部分表面淬火硬度达到55HRC-62HRC,可增加接触疲劳寿命,从而保证轴承长寿命的使用要求。 低温冲击功 本标准对偏航、变桨转盘轴承套圈低温冲击功要求:—20℃Akv不小于27J,冷态下的Akv 值可与用户协商确定。 风力发电机可能工作在极寒冷的地区,环境温度低至—40吧左右,轴承的工作温度在—20~C左右,轴承在低温条件下必须能够承受大的冲击载荷,因此,要求轴承套圈的材料在调质处理后必须做低温冲击功试验,取轴承套圈上的一部分做成样件或者是与套圈同等性能和相同热处理条件下的样件,在—20~C环境下做冲击功试验。

轮毂轴承安装

轮毂轴承安装、使用常识 轿车的轮毂轴承过去最多的是成对使用单列圆锥滚子或球轴承。随着技术的发展,轿车已经广泛的使用轿车轮毂单元。轮毂轴承单元的使用范围和使用量日益增长,目前已经发展到了第三代:第一代是由双列角接触轴承组成。第二代在外滚道上有一个用于将轴承固定的法兰,可简单的将轴承套到轮轴上用螺母固定。使得汽车的维修变的容易。第三代轮毂轴承单元是采用了轴承单元和防抱刹系统相配合。轮毂单元设计成有内法兰和外法兰,内法兰用螺栓固定在驱动轴上,外法兰将整个轴承安装在一起。 磨损或损坏的轮毂轴承或轮毂单元会使您的车辆在行驶的路途中发生不合适宜的且成本较高的失效,甚至对您的安全造成伤害。在轮毂轴承的使用和安装中请您注意如下事项: 1、为了最大限度的确保安全和可靠性,建议您不管车龄多长都要经常检查轮毂轴承——注意轴承是否有磨损的早期预警信号:包括任何转动时的摩擦噪音或悬挂组合轮在转弯时不正常的减速。 对后轮驱动的车辆建议在车辆行驶到38000公里是应对前轮毂轴承进行润滑。当更换刹车系统时,检查轴承并更换油封。 2、如听到轮毂轴承部位发出的杂音,首先,重要的是找到杂音发生的位置。有许多可能产生杂音的运动部件,也可能是一些转动件与不转动件发生了接触。如果确认是轴承中的噪音,轴承可能已损坏,需要更换。 3、因为前轮毂导致两侧轴承失效的工作条件相似,所以即使只坏了一个轴承,也建议成对替换。 4、轮毂轴承比较敏感,在任何情况下都需要采用正确的方法和合适的工具。在储运和安装的过程中,轴承的部件不能损坏。一些轴承需要较大的压力压入,所以需要专用工具。一定要参照汽车制造说明书。 5、安装轴承时应该在干净整洁的环境中,细小的微粒进入轴承也会缩短轴承的使用寿命。更换轴承时保持清洁的环境是非常重要的。不允许用榔头敲击轴承,注意轴承不要掉在地上(或者是类似的处理不当)。安装前也应对轴和轴承座的状况进行检查,即使是微小的磨损也会导致配合不良,从而引起轴承的早期失效。 6、对轮毂轴承单元,不要企图拆开轮毂轴承或调整轮毂单元的密封圈,否则会使密封圈受损导致水或灰尘的进入。甚至密封圈和内圈的滚道都受到损坏,造成轴承的永久失效。 7、装有ABS装置轴承的密封圈内有一个磁性推力环,这种推力环不能受到碰撞、冲击或者与其他的磁场相碰撞。在安装前从包装盒中取出,让它们远离磁场,如使用的电动机或电动工具等。安装这些轴承时,通过路况测试观察仪表盘上ABS警报针,来改变轴承的操作。 8、装有ABS磁力推力环的轮毂轴承,为了确定推力环装在哪一边,可以用一个轻小的东西靠近轴承的边缘,轴承产生的磁力就会吸引住它。安装时将带磁性推力环的一边指向里面,正对ABS的敏感元件。注意:不正确的安装可能导致刹车系统的功能失效。 9、许多的轴承是密封的,这类轴承在整个寿命期是不需要加润滑脂的。其他不密封的轴承比如双列圆锥滚子轴承在安装时必须加油脂润滑。由于轴承的内腔大小不同,所以很难确定加多少的油脂,最重要的是保证轴承中有油脂,如果油脂过多,当轴承转动时,多余的油脂就会渗出。一般经验:在安装时,油脂的总量要占轴承的间隙的50%。

风力发电机的轴承解决方案

风力发电机的轴承解决方案 来源:互联网作者:佚名发布时间: 2011-1-26 9:52:36 随着新能源应用的发展,作为新能源中开发较早的风能,在电网中占据了越来越大的比重。同时,越来越多的制造商开发了各种不同的风力发电机主机,为了增强其产品在市场上的竞争实力,从传动链设计的改进,到各种零部件不同功能的考虑,都成为风力发电机主机设计改进的不同考虑因素。 作为风力发电机的主要零部件轴承的选用一直是主机生产厂商最关心的问题,不论是轴承本身的设计,还是轴承配置的选择,都决定着风力发电机主机的运行性能及使用寿命。 由于风力发电机运行工况复杂,主机维修成本较高,保证其运行的可靠性,即风力发电机的使用寿命,一直都是困扰主机制造商的重要问题。其中轴承的应用对主机效率的影响极为重要。因此,基于风力发电机的复杂性,SKF专门为其并开发了一种特殊的轴承,即“Nautilus”轴承——一种具有特殊的大接触角的双列圆锥滚子轴承(图1)。 图1 SKF公司研发的Nautilus轴承 风力发电机主机轴承配置 传统的风力发电机轴承配置为双轴承支撑。根据风力发电机的工作原理,传动链通常采用如下设计:主轴、齿轮箱(增速箱)和发电机。在主轴上,采取双轴承的配置是比较传统且比较常用的形式,采用的轴承类型根据设计要求的不同而有所不同,但通常较为传统的轴承配置为球面滚子轴承配置或圆锥滚子轴承

配置。 双轴承配置的好处在于主轴轴承承受了大部分复杂的风力载荷,除扭矩外,基本上没有其他载荷会传递到传动链的齿轮箱里,给齿轮箱的设计带来了极大便利。但这种配置也有其自身的缺点,比如传动链较长,除主轴长度外,还要考虑主轴与齿轮箱连接的联轴器的长度。因此,在小功率的风力发电机中,这种配置比较常见。在大功率的风力发电机中,过长的传动链则意味着更大的体积以及更高的制造成本。 现最新的主轴轴承配置解决方案为单轴承支撑。随着风力发电机的发展,大功率风力发电机成为市场发展的趋势,较高的能量密度也成为各主机制造商争相追赶的目标,给轴承设计带来了极大挑战。 在大功率风力发电机里,要保证有足够的载荷能力承受较大的风力载荷。因此,主轴,包括轴承的尺寸势必要增大,而这必定会造成主机整体重量的增加,随之而来的则是主机相关部件,包括塔架等零部件制造成本的增加。那么是否有能够在提高风力发电机功率的同时还能减轻重量并降低整个风力发电机的制造成本呢?这成为主机厂商和零部件厂商所面临的日益紧迫的问题,因为成本的下降,意味着产品竞争能力的提高。基于以上种种目的,SKF专门为大功率风力发电机开发了大接触角的圆锥滚子轴承(图2)。 Nautilus轴承的突出特性