夹头与夹具的应用

夹头与夹具的应用

1 快装心轴

在车床上传统的心轴安装方法,是采用双顶尖定位,用鸡心夹和拨盘传递动力,或用四爪卡盘和千分表校正心轴一端,另一端用车床尾座顶尖定位。操作起来比较麻烦,辅助时间长。在单件生产中,问题更为明显。

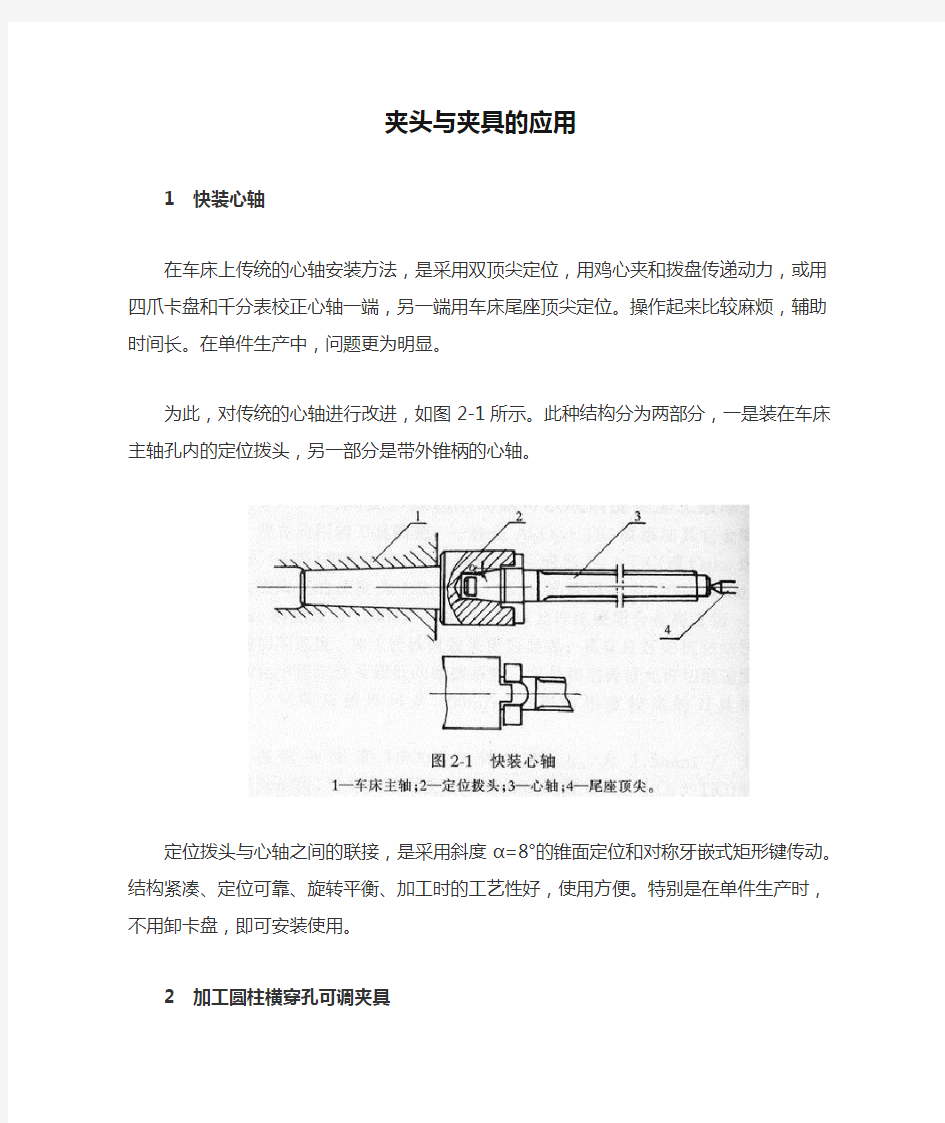

为此,对传统的心轴进行改进,如图2-1所示。此种结构分为两部分,一是装在车床主轴孔内的定位拨头,另一部分是带外锥柄的心轴。

定位拨头与心轴之间的联接,是采用斜度α=8°的锥面定位和对称牙嵌式矩形键传动。结构紧凑、定位可靠、旋转平衡、加工时的工艺性好,使用方便。特别是在单件生产时,不用卸卡盘,即可安装使用。

2 加工圆柱横穿孔可调夹具

在机床制造或修理中,常常遇到在圆柱上横穿孔的工件,如图2-3所示。这些工件的孔或螺纹孔的中心线与圆柱的中心线不相交,需在车好圆柱后装配,画好孔的位置线,再按线加工孔或螺纹。

以前,当工件画好线后,用四爪卡盘按线进行安装,再加工内孔。在校正的过程中,调整夹在圆柱面上的两爪时,工件产生滚动,使划线孔的中心线产生角度位移,很难将工件校正,而产生加工废品。

为此,设计制造了如图2-4所示的夹具,通过30年来的使用,效果很好。

使用方法:根据工件外圆柱直径的大小,调整夹具后端的螺环1,目的使夹具中的定位顶尖14和弹簧2,在工件定位时,有一定的轴向推力和工件安装牢靠,拉紧拉杆13后,定位顶尖14和工件有(10~15)mm的距离,便于在加工内螺纹时退刀。然后将夹具锥柄插入在

车床主轴孔内,拧上拉杆13,松开两V型爪,再用夹具中的定位顶尖14和车床尾座顶尖18,顶在工件横穿孔的中心孔中,拧动两夹紧丝杠10,使两爪靠近工件的圆柱表面,看V型爪两侧面和工件的圆柱面距离是否相等。如距离不等时,摇动车床尾座手轮,借助于定位顶尖后端的弹簧力,来调整它们间的距离,使基本一致,再轮番加力拧动两夹紧丝杠,将工件夹紧。移开车床尾座,拧紧主轴后端的拉杆母,使拉杆带动夹具中的定位顶尖后移,离开工件,压缩弹簧,将整个夹具拉紧,完成了工件安装。

注意事项:在安装工件前,应适当把工件画线后的中心孔,用心冲加大一些,夹紧时,应注意对两夹紧丝杠轮番加力,以防止使工件位移;钻孔时,注意不要把定位顶尖钻伤。

此夹具在大修和制造C615、C616、C618、C620、C620-1、C630等车床的小拖板丝杠母和其它圆柱横穿孔工件加工时使用。具有装卸方便、定位夹紧可靠、操作简便等优点,效率比用四爪卡盘安装高10倍以上。

3 车小直径螺纹的保护套

在车床上车削直径较小而较长的梯形或方牙螺纹时,为了提高切削用量、防止工件弯曲,可在顶尖上安装一个如图2-7所示的保护套。

保护套用45钢制成,并淬火,其内径与工件外径滑配合,按图示的方向,固定在车床尾座顶尖上。使用时,将工件放在保护套内,一端用三爪夹住,一端用顶尖顶着,工件在保护套内旋转,就避免了切削时产生的振动和弯曲,从而提高了工作效率,保证工件的加工质量。

4 夹紧带螺纹零件的一种方法

有时,要车螺栓头或加工带螺纹的零件,而不得不夹持螺纹部分时,可以拧上一个或两个事先锯了开口的螺帽,这样夹持在螺帽上进行加工,既不损坏螺纹,又可安全地进行切削。

5 防起钳口

在机械加工中,常用虎钳来装夹工件,但在装夹时,常因工件拱起而伤脑筋,往往要用锤子敲打。如遇特殊情况,打都打不下去,经常出现质量问题。为此,设计制造了如图

2-10所示的防起钳口,经使用效果很好。

此虎钳在夹紧时,由于30°斜面的作用,夹紧力分为向下和向内两个分力,又因胶条弹性的作用,允许钳口向下的量,这样工件就不会向上拱起,紧密地贴在垫铁上。

6 尾座多用夹头

尾座多用夹头,如图2-11所示。此夹头是由夹爪1、三爪卡盘2、六角螺钉3、手柄4、法兰盘5、锥销6、锥套7组成。三爪卡盘以。小于Φ120mm为宜,锥销用于钻孔、铰孔和扩孔,铰丝和攻丝时,应把锥销取出,以便使丝锥或板牙随卡头前进或后退。

由于三爪卡盘能夹持圆板牙、丝锥、直柄钻头、直柄铰刀、中心钻等,使用它能完成上述工具所完成的工序,特别适用于多道工序的加工。这种夹头,在钻、铣、镗床上使用时,应取下手柄,以保证安全。

7 三爪卡盘的修复

三爪卡盘由于长时间的使用,卡爪内口磨损,往往呈喇叭形,且定心不好,影响工件的装卡和加工精度。为此,采用了如图2-16所示的研磨方法,对三爪卡盘卡爪的内口进行修复。这种方法简单、经济,使用效果好。

研磨时,先选择直径小于卡盘体内孔的砂轮,其磨料为白刚玉,粒度为46#~60#,安装在带有莫氏锥柄的磨杆上,以便于安装在车床尾座上。然后将卡盘爪移至与砂轮接触,开动车床,使卡盘以大于960r/min的速度旋转,再驱动尾座手轮,使砂轮前后移动,往复研磨几次后,把卡爪适当收紧,这样反复研磨几次,视爪面都研磨好,即可。

8 四工位钻夹头

一般车床尾座锥孔内,只能安装一把刀具,如果工件在一次装夹时,需要进行钻、扩、铰,攻丝等多个步骤时,需要多次更换刀具,十分麻烦,而增加了辅助时间,为此可以采用多工位夹头,图2-17所示即为四工位夹头。

使用时,将夹具插入在车床尾座锥孔内,转盘上有四个短莫氏2号的内锥孔,可以同时安装四个钻夹头,在上面可以安装不同的刀具,需要转位时,把锥体定位销拔出,转动转盘到所需要的工位时,松开锥形定位销,在弹簧的作用下,即可自动定心,进行加工。

在加工四工位夹具上的四个莫氏锥孔时,应先把转盘等零件组装好,再把夹具插在车床主轴锥孔内,加工这四个孔,以保证锥孔中心与车床主轴中心重合。

9 软爪卡盘的使用与调整方法

在车削批量较大的工件时,为了提高工件在加工时的定位精度和节约工件安装时的辅助时间,可利用软爪卡盘。为了根据实际需要随时改变爪面圆弧直径与形状,把三爪卡盘淬火的卡爪,改换为低碳钢、铜或铝合金卡爪。如卡盘爪是两体的,可把爪部换成软金属;如卡爪是一体的,可在卡爪上固定一个软金属块。

软爪卡盘的卡爪加工后,可以提高工件的定位精度,如是新三爪卡盘,工件安装后的定位精度小于0.01mm。如三爪卡盘的平面螺纹磨损较严重,精度较差,换上软爪轻加工后,工件安装后的定位精度仍能保持在0.05mm以内。软爪卡盘装夹已加工表面或软金属,不易夹伤表面。对于薄壁工件,可用扇形爪,增大与工件接触面积而减小工件变形。软爪卡盘适用于已加工表面作为定位精基准,在大批量生产时进行工件的半精车与精车。

软爪卡盘正确的调整与车削,是保证软爪卡盘精度的首要条件。软爪的底面和定位台,应与卡爪底座滑配和正确地定位。软爪用于装夹工件的部分比硬爪加长(10~15)mm,以备多次车削,并要对号装配;车削软爪的直径最好与被装夹工件直径一致,或大或小,都不能保证装夹精度。一般卡爪车削直径比工件直径大0.2mm左右,也即是被卡的工件直径,要控制

在一定公差范围内;车削软爪时,为了消除间隙,必须在卡爪内或卡爪外安装一适当直径的圆柱或圆环,它们在软爪安装的位置,应和工件夹紧的方向一致,否则不能保证工件定位精度。当工件为夹紧时,圆柱应夹紧在卡盘爪里面进行车软爪爪面,当工件为涨紧时,圆环应安装在卡盘爪外面,车削软爪外面。

10 平口虎钳装夹带角度工件的方法

在机械加工中,要用一般的平口虎钳夹持带角度的工件时,可采用如图2-22所示的方法,就可以巧妙地解决难于装夹的问题。

一种方法是由一个齿轮(报废的也可),制成如图2-22(a)中件3的两块月牙形的夹持垫块,并把切开的平面加工平整即可使用;另一种方法是制作一副如图2-22(b)中件3所示摇块状夹持块。使用时,先将虎钳张开,在固定钳口一边放好工件,再把夹持块放好,拧动活动钳口的夹紧丝杠将工件夹紧的同时,夹紧块中靠在工件的那块,就会自动调整角度,把带角度的工件夹紧。它具有简单和使用方便及夹持可靠的特点。

资料整理——东莞市美坚扣件(螺丝)有限公司https://www.360docs.net/doc/dd4107309.html,

三通管接头的车床组合夹具的设计

车床组合夹具设计 摘要 根据六点定位原理和定位基准的选择原则,采用长V型块,支承块和定位挡铁定位。长V型块置于拱形肋板后限制x轴的两自由度和z轴的两自由度,挡铁置于孔端限制绕y轴旋转的自由度,支承块置于肋板下方限制沿y轴移动的自由度。依据相关原理计算定位误差。根据夹紧方式的选择原则,选择夹紧元件为压板压头和V型块,然后通过切削力进行夹紧力的计算。夹紧的动力装置选用手动压紧装置。按照定位元件和夹紧元件设计连接件。 以所选元件和装置为基础确定夹具总体布局和夹具体的结构形式,并确定好定位元件在夹具体上的位置。绘制夹具方案设计,进行工序精度分析。对以上设计进行审核。最后设计夹具总装配图。 关键词:组合夹具;定位;夹紧;三通接头

Lathe modular jig and fixture design Abstract According to six localizations principles and selection principle of the localization datum, using the long V block, the supporting block and the localization comes true the hard localization. The long V block putted in the arch ribbed plate to limit two degrees of freedom in the x axis and the z axes two degrees of freedom, the iron putted in the hole end limit to the degree of freedom which circle the y rotation of axis, the supporting block putted under the ribbed plate to limit degree of freedom along the y axis migration. Position error is reckoned by the correlation principle. According to the way of the selection principle, discharge head and V block is selected to clamp the part. Then computation of the strength is achieved by carrying on through the cutting force clamps. The power of clamps is from the hydraulic unit. Design of bridge piece is according to the location part and the clamp part. The guide part designing in this topic is not requested because the cutter bar is short. Other parts and equipment are designed following last process. The jig overall arrangement and concrete structure of the body clamp are determined with the above part and the equipment. The position of the components in the kits specific location must be guaranteed, and then design the jig, carry on the working procedure precision analysis. The design review is following. Finally the jig assembly drawing is achieved. Keywords: Modular jig and fixture; location; clamp; union tee

零点定位系统夹具快速更换

零点快速定位基准夹具的作用是帮助用户实现工装夹具与机床之间的快速定位和夹紧,减少机械加工中的辅助时间。它包括两部分:零点定位器(凹头)和定位接头(凸头),零点定位器通过大直径高刚度的滚珠夹紧定位接头,当给零点定位器通入60bar的液压或者6bar气压时,滚珠向两侧散开,定位接头可自由进出零点定位器;当切断压力时滚珠向中心聚拢并锁紧定位接头。这两部分之间的重复定位精度是0.002mm,同时提供5 kN至30 kN的夹紧力。使用时将零点定位器(凹头)安装到机床工作台上,凹头在机床工作台上的位置标记为零点,根据实际加工需要可安装多个定位器凹头(至少2个);定位接头凸头与夹具、 工装或者工件通过定位台阶和螺栓紧固到一起(每个夹具、工装或工件至少安装2个定位接头凸头)。 当需要加工某个工件时可直接通过零点定位基准夹具系统安装到机床工作台上,无需调整位置和找正精度,整个过程可在1分钟内完成(以往更换夹具或工件用于找正位置精度和调整的时间往往超过1个小时或者更长时间),大幅度降低了机械加工的辅助时间,提高机床的实际生产效率。 生产成本及生产效率对比: 对比项目安装有零点定位基准夹 具系统的机床 没有安装零点定位基准 夹具系统的机床 每台设备每小时的生产 成本 720元/h 720元/h

每天更换夹具、工装的次 4 4 数 每次换装需要的时间2分钟30分钟 每天换装消耗的时间8分钟120分钟 每天换装消耗的成本96.03元1440元 每年换装消耗的成本 23040元345600元(240工作日) 每年节省的费用322560元 ZeroPointSystem零点定位基准夹具完全采用了优化的曲线设计,定位接头可以任意角度插入定位器。在实际生产环境中不管是人工搬运夹具还是机器起吊,都无法保证托盘完全水平,这就增加了更换托盘的难度。零点定位基准夹具系统的这一设计完美的解决了这一难题:实现了更换托盘时的倾斜安装,另外该系统具有12mm的误差自动找正功能,减轻了工人为了将定位接头对准定位器的工作 量。 机械加工中产生的灰尘、切屑、油污等对夹具的稳定性、精度及使用寿命都有很大的影响,无法解决这个问题就无法真正实现工装夹具的快速更换。零点定位基准夹具系统采用了不锈钢材料,抗腐蚀、易维护;其特有的滚珠夹持系统更有利于清除灰尘和切屑,只需要用气枪就可很快的除去进入定位器的灰尘和切屑。这些方便实用的设计都是来源自于三十多年

中南大学机械制造工艺学实验报告之组合夹具的设计、组装与调整

《机械制造工艺学》课程实验报告 实验名称:组合夹具的设计、组装与调整 姓名: * * * 班级:机械13**班学号: 080113**** 实验日期:2015年10月 29 日指导教师:何老师成绩: 1. 实验目的 (1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进行检测 的能力。 (2)了解组合夹具的元件种类、结构与功用。 (3)掌握六点定位原理及粗、精基准选择原则。 (4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。 (5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。 (6)熟悉铣、钻、镗等机床夹具的特点。 2. 实验内容与实验步骤 (一)实验内容:根据工件工序要求及结构特点,自行设计夹具总装方案,并进行 装配及调整,以巩固机制工艺学课程中所学到的有关组合夹具的基本理论知识,并用来解决 实际加工中工件的装夹问题。 (二)原理分析:组合夹具元件及其作用 组合夹具按组装对元件间连接基面的形状不同,可分为槽系和孔系两大系统。为了适应 不同产品加工零件尺寸大小的需要,组合夹具按其尺寸大小又分为大、中、小型三个系列, 见下表。 各系列中,其元件用途又可分为八大类。在每一类元件中又分很多结构类型、品种及规 格,以供组装不同夹具时搭配选用。为了掌握组合夹具的组装技术,必须熟悉各类元件的结 构特点、尺寸规格及使用方法,以便灵活运用各类元件,迅速组装出所适用的夹具来。现以 中型系列为例,介绍八大类元件的主要结构形式和基本用途。 1.基础件 它是组合夹具中最大的元件,包括各种规格尺寸的方形、矩形、圆形基础板和基础角铁 等。基础件通常作为组合夹具的基体,通过它将其他各种元件或合件组装成一套完整的夹具, 图1为其中的几种结构。

组合夹具设计论文

毕业论文

组合夹具设计 专业组合夹具设计班号 学号 姓名 指导教师

摘要 机械制造过程及检测,检验中,都要使用大量的夹具。夹具是能够使产品按一定的技术要求准确定位和牢固夹紧的工艺装置,它的主要用于保证产品的加工质量、减轻劳动强度、辅助产品检测、展示、运输等。 关键词:专用夹具;立式铣床;槽、斜度;

目录 摘要 (1) 第1章夹具组合................................................................................ 错误!未定义书签。 1.1课题研究内容............................................................................ 错误!未定义书签。 1.2夹具发展现状及发展方向........................................................ 错误!未定义书签。 1.3研究目的及意义....................................................................... 错误!未定义书签。第2章夹具的分类及设计原则.. (4) 2.1夹具概念 (4) 2.2机床夹具的分类 (4) 2.3铣床专用夹具设计原则 (6) 第3章定位方案 (6) 3.1定位方案 (7) 3.2加紧方案 (10) 3.3对刀方案 (10) 3.4夹具体与定位键 (10) 第4章铣槽组合夹具 (11) 4.1槽系列组合夹具概念 (11) 4.2组合夹具原件的分类和编号 (12) 4.2夹具设计 (12) 总结 (14) 参考文献 (15)

组合夹具设计性实验大纲

《组合夹具设计性实验》实验教学大纲 课程编号: 课程名称:(中文/英文):组合夹具综合设计型实验 实验总学时数:16 适应专业:机械工程及自动化 涉及课程:机械制造技术基础、机械制造装备设计 承担实验室:机电学院实验中心 一、实验教学的目的和要求 1. 实验目的 随着科学技术的不断发展,机械制造工业的自动化程度越来越高,生产成本越来越低,尤其组合夹具的使用,在机械制造工业中取得了十分显著的经济效果。由于现代数控技术的不断提高,对组合夹具的依赖性日益增强,组合夹具的使用,不仅为企业节约了大量的人力和物力,还推动了社会的技术进步和生产发展。因此,了解组合夹具的使用,对于机械制造专业的学生尤为重要。通过对组合夹具的组装实验,可以了解到组合夹具的使用范围,类型,初步掌握组合夹具的使用原则,设计原理、以及简单的装配技术。 2.实验要求 ⑴实验前认真阅读教材和实验指导书,了解工件定位、夹紧的概念,初步了解组合夹具的各种元件及用途。 ⑵通过组合夹具的组装实验,初步了解机床与组合夹具之间的相互联系,初步掌握组合夹具的设计思路及设计方法。 ⑶实验时严格执行实验室的规章制度,严格按操作规程操作。 ⑷实验过程中严禁戏耍打闹,确保实验安全顺利完成。 二、实验项目设置 三、组合夹具综合设计型实验的内容和要求(包括实验所用的主要仪器设备, 实验所需主要耗材的品种及数量) 实验所需设备:柔性组合夹具十套、各种连杆类零件、盘类零件、轴类零件、及其

他类零件十个;常用扳手等小工具箱5套。 1.实验分组 以班为单位,每班分5个小组,每个小组约6~7人,每个小组负责设计和组装二个机械零件的机床夹具。 2.实验要求 每个实验小组任选二个零件,根据零件图的加工要求,小组成员必须合作完成如下实验工作任务: ⑴确定该零件的加工方法,分析其机械加工定位原理、并选择合理的定位元件; ⑵分析该零件的夹紧原理(夹紧力的方向、夹紧力的作用点和夹紧力的大小),确定夹紧方案,并选择合适的夹紧机构; ⑶如需要设置钻、镗刀具的导向装置时,选择合适的钻模或对刀装置; ⑷根据定位和夹紧方案,画出该零件的工序简图。 ⑸根据工序图的定位和夹紧方案,组装完成合理、完整的机床夹具装置。 ⑹学生做完实验后,必须把上述实验过程,写出实验报告。 指导教师根据夹具装置设计的合理性、可行性进行审核和评价,在工序图上给出实际操作分(评分等级:优、良、中、合格、不合格),指导教师签字后成绩有效。 学生在指导教师的指导下完成整个实验,指导教师只给学生答疑,但不提供具体的实验方案。 3.实验教学考核 指导教师根据学生在实验操作中的表现、实际操作分和实验报告质量,给出学生的实验成绩(按五级分制)。 四、课程改革特色(限150字) 《机械制造技术基础》、《机械制造装备设计》课程是与机械加工生产实际紧密联系的学科基础课和专业课。其中,机床夹具的定位和夹紧原理,实践性、概念性很强,是学生学习的重点和难点内容之一。因此,本实验必须强调学生亲自动手,通过实验进一步加深理解工件的定位、夹紧基本概念、工作原理和基本结构。此外,本实验要求学生树立创新性、设计性理念,学生针对某个机械零件的加工要求,自己进行定位、夹紧原理分析,自行确定定位和夹紧方案,最后自己动手组装出合理的机床夹具装置。 五、教材及实验指导书 张福润等主编:《机械制造技术基础》,华中科技大学出版社,2000年11月出版。 李庆余等主编,《机械制造装备设计》机工版,2003.8出版 组合夹具综合设计型实验指导书 执笔:(课程负责人或任课教师签字)沈奇显 审阅:(系或教研室主任签字)沈奇显日期:2007.2 审定:(主管教学院长签字)日期:2007.2

焊接机器人及其柔性夹具控制系统

焊接机器人及其柔性夹具控制系统 2005-06-20 11:15:14 □上海克来机电自动化工程有限公司机器人应用工程部王卫峰 焊接机器人及柔性夹具控制系统在结构上主要由两部分组成:机械系统和控制系统。机械系统包括机器人工作房、机器人本体、机器人外轴回转台及机器人周边设备等;控制系统可分为机器人控制系统、工装夹具识别及控制系统、人机界面等辅助单元。 机械结构 1.机器人工作房 机器人工作房的布置及主要部件如图1所示,工作房外形为六边梯形,房间由方管框架加薄铁板焊接而成,焊接机器人在房间中央位置,左右对称位置各有一个工作台,分别由两个机器人外轴电机直接驱动。两工作台之间有30°左右的夹角,机器人工作时可在两工位之间切换,即机器人在左侧工位焊接时,操作工可在右侧工位上下料,同样,当机器人在右侧工位工作时,操作工可在左侧装拆工件,这样可使机器人停机等待时间大大减少,从而提高生产效率。 在机器人和回转台之间有气缸驱动的隔离装置,它可以遮挡弧焊时产生的弧光和焊渣,并保护操作者在另一侧操作时不受影响。在两工位外侧开了两个门,以便操作,该门上方安装了气动门帘,焊接时可自动关上,以遮挡弧光和焊渣。

图1 机器人工作房顶视图 图2 机器人工作房图 两工位外侧分别有一个双手启动操作盒,用以操作焊接夹具盒启动机器人进行焊接工作。在整个工作房的前侧有一个主操作面板,上面安装了触摸屏和若干按钮,在此可以对系统进行设置和操作。机器人工作房的外观如图2所示。 2.机器人本体

图3 机器人本体 我们采用的FANUC ROBOWELD 100i系列焊接机器人是标准的六轴机器人,具有六个自由度,理论上可以达到运动范围内的任意一点,其臂展范围为1440mm,配以松下的焊枪,足以满足本系统的需要。另外,汽车零部件的焊接对机器人轨迹的重复定位精度有一定要求,一般应小于0.5mm,而该机器人可达到0.2mm,可以满足生产需要。此外,整车厂商对及时供货和零库存的要求决定了零部件厂商对生产效率的关注,所以对设备的自动化程度和零件生产节拍有近乎苛刻的要求,FANUC机器人2000mm/s的直线速度可以大大减少机器人轨迹中空行程所浪费的时间。机器人本体外形如图3所示。 3.机器人外轴回转台 外轴回转台由支架、驱动电机、减速器和回转框架等构成,焊接夹具就固定在该框架上。回转由机器人外轴直接控制,除去了以往由PLC控制的转台单独回转、位置确认以及与机器人通信等过程所增加的许多时间。由于该回转台主动侧和从动侧之间的跨度较大(1800mm),而且在工作时转速又很高,因此对回转台在回转时的跳动范围是有一定要求的,需认真调校才能使回转台在工作时运转平稳,否则很容易引起电机过载、过热等情况,严重时将损坏设备。 4.机器人周边设备

快速定位夹具系统

快速夹具系统 在模具生产加工过程中,夹具是机械加工不可缺少的工具,时至今日,机床技术向高速、高效、高精密、智能方向发展,与其密切相关的夹具技术也正朝着高精、高效、组合、通用、经济的方向迈进。所以我们的快速夹具系统正体现出当前发展的需求:经济性、精密性、实用性。降低了生产成本,缩短了加工周期,提高了加工精度,这是您争取更好客户订单和给客户信心的保证! 我们的快速夹具系统具有以下基本特性: 精度:定位片重复精度保证在0.003mm以内,令模具精度大为提高,而且标准基准系统简单易用,快速装夹,大大提高加工效率。 人为失误:使用夹具系统后,所有定位由夹具保证,完全消除因人为失误或电极中心失误引起的损失。 检测:每支电极都在机外检测,省时又保证精度,不必在机床上打表校正,大大提高了机器的利用率。 标准界面:所有机床的工作台都一致,统一了各种机床的连接口,使各工序间的转换更流畅,准确率更高。 速度:从一种工序转换到另一种工序,只需要很简单的步骤,就能迅速地使您的机床得到重新设定实现工件的快速换装,不必打表找正,真正增加了机器生产的时间! 成本:采用标准的基准系统能大大提高经济效益,而所花的费用只是购买新设备的零头。 公司介绍:深圳市精钻精密五金工具有限公司成立于2000年,专业生产3A柔性夹具系统、数控车床夹头、导套、轴类产品,五金件等加工的企业,公司位于深圳市宝安区沙井上南工业区,厂房面积3000平方米,江西工厂占地面积2.6万平方米,厂房面积18000平方米。 公司专业生产3A柔性夹具,重复定位精度为2μm,为精密机械加工,电火花成型,工模具制造、线切割加工等提供整套夹具系统解决方案。公司长期致力于精密机械零件加工,在精密轴类、套筒类、箱体类、模板类等零件加工方面积累了丰富的经验和成熟的工艺。 公司引进先进生产设备及精密检测仪器,拥有高素质的管理团队及经验丰富技术人才,为强化产品质量管理,已于2009年顺利通过IS09001质量管理休系认证。随着工业自动化不断发展,工业自动化领域将是精钻公司未业发展方向。 公司以“客户第一”“团队合作”“持续创新”“激情”|“诚信”“敬业”为企业核心价值观,竭力为客户提供最优质的产品及最满意的服务。

三维柔性组合夹具使用说明书

三维柔性组合夹具 使用说明书 上海韦戈技术工程有限公司 Shanghai Welding & Cutting Engineering Co.,Ltd.目录:

2.产品介绍3.应用介绍4.日常维护

德国(Demmeler)戴美乐公司经过多年的研制,创造了一种新型的孔系夹紧系统---三维柔性组合夹具,用于焊接、机械加工和检测工件。它以带有网格孔和标尺的五个工作面的工作台为基础,配备各种用于定位的标准模块,通过快速销栓连接,对于各种形状的工件进行快速、精确的装夹,保证焊接或加工的工件达到很高的精度。它代替了传统的专用工装,使用户缩短大量的设计、制造时间,并且可以反复使用,节约研制和生产成本。戴美乐三维柔性组合夹具目前在世界上已超过10000家用户;在中国,有80多家用户、超过300套夹具正在使用。它被广泛应用于:钢结构、各种车辆车身制造、自行车摩托车制造、工程机械、框架和箱体、压力容器、机器人焊接、钣金加工、金属家具、设备装配、工业管道(法兰)、检测系统…… 2.产品介绍 德国戴美乐公司在承接客户变化多样的钢结构的生产过程中,运用组合夹具的设计思想,开发出组合式三维焊接组合夹具系统。几十年的发展,该产品已经成为钢结构、基础件以及一切焊接件加工中不可或缺的工具,用于定位和夹紧。 戴美乐三维焊接组合夹具系统是一种平面孔系夹紧系统,有D28和D16两种系列。它以多种形式的工作台为基础,配备多种形状、多种规格的标准结构模块,相互间用它特有的专利产品——定位连接销拴连接,在工作台上需要焊接和装配的工件用带补偿的形式多样的专用手动夹紧器夹紧。根据需要,也可以配备液压、气动、链型等多种形式的夹紧方式。 (1)工作台面 工作台的五个工作面都有100x100 mm(D28系列)或50x50mm(D16系列)的带有网格标注的孔。其五个面的平面、平行、垂直公差精度以及孔与孔的位置精度都是非常高的,保证在台面上的定位和台面与其它模块之间的组合都具

文献综述组合夹具

文献综述 ——组合夹具 0 引言 夹具是工艺装备的主要组合部分,在机械制造中占有重要地位。夹具对保证产品质量,提高生产率,减轻劳动强度,扩大机床使用范围,缩短产品试制周期等都具有重要意义。目前,单件、小批量生产正逐渐成为现代机械制造业新的生产模式。在这种模式中,要求加工机床和夹具装备具有更好的柔性,以缩短生产准备时间、降低生产成本,所以,按单一品种设计专用夹具的方法已不能满足生产发展的要求,而组合夹具正是适应这一生产模式的柔性工装设备。它对缩短工艺装备的设计、制造周期,以及产品换型后对原有工装夹具延续使用起到至关重要的作用。国外为了适应这种生产模式,也把柔性制造系统作为开发新产品的有效手段,并将其作为机械制造业的主要发展。 1 组合夹具的类型 按元件定位联接形式不同,当前国内外组合夹具分成槽系组合夹具和孔系组合夹具两大类型。槽系组合夹具元件之间定位联接是采用高精度的槽、键定位,螺栓紧固。孔系组合夹具元件之间的定位联接是采用高精度的孔、销定位,螺栓紧固。组合夹具元件按其用途不同,可分为八大类:基础件、支承件、定位件、导向件、压紧件、紧固件、合件和其它件。每一类元件都有其基本用途,但也没有严格的界限,在某种情况下也可起到其它类元件的作用[1]。孔系组合夹具的特点是旋转调整方便,精度和刚度都高于槽系夹具。其间的定位联接是采用高精度的孔、定位销,螺栓紧固。由于孔系基础板夹具具有刚性好,夹具元件定位精度和可靠性高,组装时间短和灵活机动以及夹具元件加工工艺性好等优点[2],使得孔系基础板组合夹具成为当前CNC系统使用中最有发展前途的组合夹具。 2 组合夹具的作用 柔性制造系统(FMS)的扩大应用,计算机集成制造的兴起,促进了组合夹具的发展,组合夹具也在其中起到了至关重要的作用。它的作用是: (1)保证精度。夹具设计的首要任务是保证工件上被加工表面的位置精度,同时对相关的尺寸精度和表面粗糙度的改善也起到一定的作用; (2)提高生产率,降低成本。在单件小批量生产中,为了保证产品质量,同时也为及时生产,降低产品成本中夹具的费用,组合夹具是非常理想的选择; (3)扩大机床工艺范围。使用组合夹具可方便加工,并可扩大工艺范围; (4)减轻工人劳动强度,保证生产安全。 3 国内的研究现状 我国于80年代末开始对组合夹具元件的设计与管理进行了研究和开发,在总结

组合夹具实验指导书

实验一组合夹具的认识及组装要素 一、实验目的 1、了解组合夹具的标准元件和组合件的结构。 2、了解组合夹具的特点、优缺点及应用范围。 3、认识各种典型组合夹具,了解其结构,认识其组成元件,了解它们的功用。 二、实验设备 1、12mm槽系组合夹具所有零部件一套 2、拆装工具一套 3、工作台 三、实验内容 (一)概述 夹具,尤其是机床夹具,在机械制造中应用很广。由机床夹具和机床、刀具、工件组成的加工工艺系统,能够根据工艺要求,迅速实现工件的定位和夹紧,并在加工过程中保持它们之间的正确相对位置。使用夹具,可提高劳动生产率和加工精度。 夹具是重要的机械制造工艺装备,其主要作用包括: 1)提高加工精度和保证产品质量。 2)提高劳动生产率和降低加工成本。 3)扩大机床的工艺范围。 4)减轻工人的劳动强度。 现代的组合夹具是伴随着大批大量生产的发展而出现的,早期的夹具为专用夹具。随着近代工业的不断发展,产品不断的更新换代,零件的结构和尺寸参数亦发生变化,原有的专用夹具就要报废,必须设计新的专用夹具,显然,在经济上和生产周期上是非常不合理的。为解决这个问题,从本世纪四十年代开始,科技人员就着手研制能够适合单件小批量和成批生产的可多次重复使用的夹具,即组合夹具。 组合夹具的使用范围: 组合夹具的使用范围十分广泛。从不同生产类型讲,由于组合夹具灵活多变和便于使用,它最适合于品种多、产品变化快、新产品试制和小批量的轮番生产。对成批生产的工厂,也可利用组合夹具代替临时短缺的专用夹具,以满足生产要求。大批生产的工厂也可在工具车间、机修车间和试制车间使用组合夹具。近年来,随着组合夹具组装技术的提高,不少工厂也在成批生产中使用组合夹具,效果也较好。 (二)组合夹具元件 我国目前生产和使用的组合夹具,多为槽系组合夹具,其元件间以键和键槽定位。用孔和圆销定位的组合夹具称作孔系组合夹具,也已在生产中使用。 1、元件的编号 组合夹具根据其承载能力的大小分为三种系列: 16mm槽系列,俗称大型组合夹具; 12mm槽系列,俗称中型组合夹具; 8mm、6mm槽系列,俗称小型组合夹具。 其划分的依据主要是连接螺栓的直径、定位键槽尺寸及支承件界面尺寸。组合夹具的分类编号原则和标记方法,按照原机械工业部标准(JB2814—79)规定如下:

组合夹具设计说明书

组合夹具设计说明书 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

学校代码: 10128 学号: 课程论文 题目:铣床组合夹具设计 学生姓名: 学院: 班级: 指导教师: 2013年 7 月 12 日

摘要 本论文是结合目前实际生产中,常常发现仅用通用夹具不能满足生产要求,用通用夹具装夹工件生产效率低劳动强大,加工质量不高,而且往往需要增加划线工序,而专门设计两种夹具:铣床夹具和钻床夹具,主要包括夹具的定位方案,夹紧方案、对刀方案,夹具体与定位键的设计及加工精度等方面的分析。 本次设计为铣槽用的夹具,它针对零件的结构特点,采用了组合式的定位方案,以支承板、圆柱销等作为定位元件。使工件安装方便,且能保证加工精度。压紧装置以杠杆原理为核心,采用压板压紧工件,左侧压板压紧之后右侧自动压紧。其具有夹紧力装置,具备现代机床夹具所要求的高效化和精密化的特点,可以有效的减少工件加工的基本时间和辅助时间,大大提高了劳动生产力,从而可以有效地减轻工人的劳动强度和增加劳动效率。铣床夹具具有提高生产率、扩大机床工艺范围、减轻工人劳动强度以及保证生产安全等特点。因此,对夹具知识的认识和学习以及设计新式的适合实际生产的夹具在今天显得尤为重要起来。 关键词:铣床夹具,定位,夹紧

Abstract The present paper is combing the actual production at present, which is that either using universal fixture cannot meet only production requirements or using universal fixture clamping work-piece to product is poor efficiency and powerful labor and not high processing quality or often it need to increase crossed process, to specially design two fixture: milling fixture and drilling fixture, mainly including schemes of fixture positioning, clamping and cutter, the design of the concrete and the TAB folder and the analysis of machining precision et al. The milling fixture, mainly is used to process dial the fork parts milling is aimed at connecting rod of the structural features and adopted the "one-two" targeted programmes to ensure that the workpiece be processed on the location accuracy, more convenient installation of the workpiece, assisted by a short working hours. The fixture with clamping force device has

柔性夹具在数控机床中的发展以及应用

柔性夹具在数控机床中的发展以及应用 伴随着我国机械制造加工行业的不断发展和创新,我国的机械加工领域在技术上以及加工设备上都有了非常大的发展和提升,这一点在我国的机床设备上体现得非常突出,我国的机床设备在机械加工行业作用非常明显,我国很多的机械加工都会应用机床来进行零部件的加工处理,机床在机械加工的过程中能够有效的提升加工部件的精密度,同时也能够更好的提升零部件在机械加工过程中的加工质量。文章主要针对柔性夹具在我国数控机床中的实际发展以及具体应用方面的问题进行详细的分析和阐述,希望通过文章的阐述以及分析能够有效的提升我国柔性夹具在我国数控机床中的应用效果以及应用质量,同时也为我国机床领域进一步的提升和发展贡献力量。 标签:柔性夹具;数控机床;发展应用;组合;零件夹具 在我国机床应用的过程中,柔性夹具主要的技术基础就是组合夹具。柔性夹具应用范围非常广泛,能够在机床加工的过程中应用于不同的加工零部件产品,以及不同形式的零部件加工中,在不同型号以及不同种类的机床中,柔性夹具都能够进行有效的应用。但是在实际的应用过程中,柔性夹具在数控机床中的应用更加的明显,同时起到的作用也非常的突出。因此我国的数控机床在发展的过程中,柔性夹具是一个非常有前景的发展方向。 在我国机械加工行业中,凡是能够在零部件加工中固定零部件加工位置,将零部件的加工位置保持在加工准确位置的装置,我们都能够称之为夹具。在我国机床设备组成的过程中,一个非常重要的组成部分就是夹具设备。在我国的机械行业中,夹具的种类以及形式多种多样,在实际的夹具应用的过程中受到的限制也较为多样,首先是机床的具体型号能够限制夹具在机械加工中的应用,其次是被加工零部件的实际加工尺寸也会在一定程度上限制夹具在机械加工中的应用,最后是零部件的加工工艺编排以及工艺要求也能够限制夹具在机械加工中的应用。这些限制条件的存在都会在很大程度上限制夹具在机床加工过程中的应用。为了有效的促进我国的机床加工技术的发展和改革,我国需要从不同的角度来对机床夹具进行创新和管理,要从技术上进行不断的探索和突破,只有这样才能够有效的促进我国机床夹具的发展和创新改革。机床应用中的夹具根据不同的形式以及类型可以进行以下分类: 图1 随着我国机床设备的不断发展和提升,我国的数控机床设备的应用范围不断扩大,因此在数控机床应用的过程中,柔性夹具的概念也相应的被提出来。柔性夹具最主要的目的在于要满足我国数控机床的应用需求,同时也要满足我国机床加工技术创新的要求。柔性夹具中的“柔性”两字主要指的是在机床加工的过程中相关的工藝加工设备以及工艺加工编制能够有效的适应数控机床对于不同形式,不同种类的零部件的加工需要,能够通过改变夹具的类型来迅速的对数控机床加工零部件对夹具的要求进行响应。在数控机床加工的过程中,柔性夹具的应用能

柔性夹具与计算机辅助夹具设计技术的进展

综 述 柔性夹具与计算机辅助夹具设计技术的进展 北京机械工业学院 朱耀祥 美国吴士脱工学院(WPI ) 融亦鸣 本世纪制造业的主导生产模式是标准产品的大批大量生产,专用夹具在其中起过关键性的作用。自70年代以后,随着NC 机床和加工中心在生产中的普遍使用,80年代柔性制造系统(FMS )的兴起,计算机集成制造系统(CIM S )的提出,多品种中小批生产日益受到 重视。但早在80年代后期有的文献就谈到美国65%的FM S 只能加工同族的2~10个品种,而其余1/3只能加工一种产品,主要原因之一就是仍沿用专用夹具,因而夹具就成为制造系统实现真正柔性的瓶颈。随着柔性已作为一个和质量、成本、生产率等量齐观考虑的问题,柔性夹具理所当然成为开发的重点。90年代以后制造业中的竞争空前加剧。能实现快速生产准备的计算机辅助夹具设计(CAFD)技术成为国际上竞相研究的热点,但由于其复杂和困难,至今只有我们研究的夹具规划和结构生成的Fix -Des 孔系组合夹具设计系统已开发成为唯一的初步的商品化软件,并在美国工业中使用。 1 夹具功能的演变 传统夹具以专用夹具为代表,主要有4种功能,即定位、夹紧、导向和对刀。由于NC 系统的准确控制功能和精密机床传动中小摩擦零间隙的实现,以及传统转塔车床工艺中钻孔的方法,不用导向钻套,也得到了很高的孔位置精度。此外,加工中心还具备有触头和测量的功能。铣刀的对刀在编程中就能轻而易举地得到解决。可见,在NC 机床、加工中心上使用的夹具,只需 要具备定位和夹紧两种功能就能满足要求。“夹具”一词在英文中用“Jig ”和“Fix tur e ” 两个词来表示,前者指钻模,现在已经用不到了,当前在夹具文献中也只看到“Fix ture ”或“Fixturing ”一词了。夹具中取消了导向和对刀功能就使夹具种类减少,结构简化,这些都有利于CAFD 系统的实现。 由于加工中心在复杂零件加工中的广泛应用,机加工工艺过程中更多地采用工序集中而摒弃分散。大多数复杂的箱体或基体零件,在普通机床上完成基准 加工后,不需超过3次安装就可在加工中心上完成高质量的加工,其中少数工序也可能仍要用到普通机床。因此普通机床和加工中心的混合使用和工序的高度集中将是当代机加工工艺的大势所趋。这也是CAPP 和CAFD 共同的工艺基础。 2 柔性夹具的研究与开发 一般说来,柔性夹具是指工件的形状和尺寸有一定变化后,夹具还能适应继续使用的应变能力。但是工件变化可以在小范围,即在相似的形状和尺寸变动不大的范围内,也可在大范围,即零件形状完全不同,尺寸变化也很大。所以,柔性夹具还是含糊的,没有明确的定义和界限。笼统地说,就是指与NC 机床、加工中心配合使用的、具有夹持多种不同工件能力的夹具。自80年代后柔性夹具的研究开发主要沿以下两大方向发展。 2.1 原理和结构均有创新的柔性夹具 这类柔性夹具有三类:(1)相变和伪相变式柔性夹具。利用材料物理性质从液相到固相,再变回液相,相变的机制一般是效应或电感应。所用材料有铋基低熔点合金,聚丙烯腈类高分子聚合物等。相变机制必须易于控制,相变材料必须对工件和人无害。这类夹具通常都有一个充满相变材料的容器,当材料液相时将工件埋入液体中,然后改变条件(如升温或降温),在液相变成固相时,将零件夹持并固定,然后进行加工。加工结束后再将材料恢复成液相,就可将工件取出。由于升降温容易引起工件的热变形而影响精度。因此,现正研究用电场控制相变的高分子材料。图1为用叶片曲面定位加工叶片根部榫头的封装块式柔性夹具。图中先将叶片用相变材料在模具中安装并固化,然后从模具中取出工件封装块,将封装块安装在夹具中加工叶片根部榫头。最后再通过介质相变 图1 封装块式相变材料夹具

组合夹具的设计和组装实验报告

组合夹具的设计和组装实验报告 精04 张为昭 2010010591 指导老师:冯平法 一、实验目的 1.强化机床夹具在机械加工中的重要作用。在机械加工过程中,将工件准 确定位并牢固地夹持在一定的位置;加深工件定位与夹紧的概念,定位——工件 相对于机床和刀具占有正确的加工位置称为工件的定位;夹紧——把工件定位后牢固地夹紧,以保持工件既定的正确位置在加工过程中稳定不变称为工件的夹紧。 2.深入理解六点定位原理、过定位、欠定位、完全定位、不完全定位、工序基准、定位基准、测量基准、设计基准等基本概念。 3.了解组合夹具的工作原理。组合夹具是由一套结构与尺寸标准化、系列化、通用化的元件或合件构成的具有一定柔性的、可重复使用的模块化夹具。 4.了解组合夹具的主要特点。专用夹具从设计→制造→使用→报废,是一单向过程,组合夹具从组装→使用→拆卸→再组装→再使用→再拆卸,是一循环过程柔性、可重复使用、生产准备周期短是组合夹具的最大优点。一次性投资大、夹具体积与重量大、刚性差是组合夹具的主要缺点。 5.了解组合夹具的适用范围。适合多品种小批量生产,新产品试制,临时紧急或短期生产,多用于普通加工机床,数控机床上也有使用的。 6.了解组合夹具的元件分类与基本功能。组合夹具元件包括:基础件、支承件、定位件、导向件、压紧件、其它件和合件。 7.学会组合夹具设计的基本要求及基本组装知识。 8.了解组合夹具的精度与刚度概念。 二、实验内容和步骤 1.预习机床夹具基本知识,掌握六点定位基本原理。 2.预习组合夹具基本知识,熟悉槽系组合夹具元件分类、功用及相互连接方法。 3.掌握槽系组合夹具组装的基本技能和技巧。 4.分析零件技术要求,首先分析清楚零件有那些表面要加工,各个表面以及各个表面相互间都有那些技术要求,然后每一个小组(2—3 人)选定某一个工序,确定相应的加工方法,要求选择具体的加工设备,为其设计组装一套槽系组合夹具。本次实验所选零件共3个,分别是汽车刹车油泵的一个主要零件,分油泵零件和拨叉,均为不规则零件。提供了相应零件图(见附图)及毛坯或半成品。 5.选择定位基准,符合粗精基准选择原则。 6.确定零件定位方案,运用六点定位原理选择合理的定位方案,要满足零件 加工要求。 7.画出初步的夹具草图。图上能反映出不同类机床夹具(车床夹具、铣床夹具、钻床夹具等)的主要组成部分(夹具体、定位元件、夹紧元件、对刀元件、导向元件等)。我们已经为三个零件的重要工序设计了相应的夹具样板,并拍摄成照片供同学们参考,希望同学们不要照搬这些夹具样板的设计方案,尽量能够想自 己的方案。 8.为所设计的夹具选定合适的夹具元件。各种夹具元件的尺寸和形状可以 参考实验室的挂图,每个夹具元件按照其分类及尺寸规格,均有相应的编号,编号已经刻在元件上,便于查找和图纸对应。

铣床组合夹具设计

摘要 本论文是结合目前实际生产中,常常发现仅用通用夹具不能满足生产要求,用通用夹具装夹工件生产效率低劳动强大,加工质量不高,而且往往需要增加划线工序,而专门设计两种夹具:铣床夹具和钻床夹具,主要包括夹具的定位方案,夹紧方案、对刀方案,夹具体与定位键的设计及加工精度等方面的分析。 本次设计为铣槽用的夹具,它针对零件的结构特点,采用了组合式的定位方案,以支承板、圆柱销等作为定位元件。使工件安装方便,且能保证加工精度。压紧装置以杠杆原理为核心,采用压板压紧工件,左侧压板压紧之后右侧自动压紧。其具有夹紧力装置,具备现代机床夹具所要求的高效化和精密化的特点,可以有效的减少工件加工的基本时间和辅助时间,大大提高了劳动生产力,从而可以有效地减轻工人的劳动强度和增加劳动效率。铣床夹具具有提高生产率、扩大机床工艺范围、减轻工人劳动强度以及保证生产安全等特点。因此,对夹具知识的认识和学习以及设计新式的适合实际生产的夹具在今天显得尤为重要起来。 关键词:铣床夹具,定位,夹紧

Abstract The present paper is combing the actual production at present, which is that either using universal fixture cannot meet only production requirements or using universal fixture clamping work-piece to product is poor efficiency and powerful labor and not high processing quality or often it need to increase crossed process, to specially design two fixture: milling fixture and drilling fixture, mainly including schemes of fixture positioning, clamping and cutter, the design of the concrete and the TAB folder and the analysis of machining precision et al. The milling fixture, mainly is used to process dial the fork parts milling flutes.It is aimed at connecting rod of the structural features and adopted the "one-two" targeted programmes to ensure that the workpiece be processed on the location accuracy, more convenient installation of the workpiece, assisted by a short working hours. The fixture with clamping force device has the characteristics of efficiency and precision required by modern machine tools. It is so effectively to reduce the processing time and auxiliary time that greatly improve the labor productive, effectively reduce the labor intensity and increase the work efficiency as well. Drilling fixture is good for raising productivity, expanding machine machining scope, reducing labor intensity and ensuring the production safety. Therefore, it is especially important to learn and study the knowledge of fixture and design new suitable for practical production fixture nowadays. Key words:milling fixture,positioning, clamping