作业时间观测表

IE时间分析发,内附标准时间表

时间分析—作业测定(1)

时间分析的体系

从泰勒把时间分析应用于工厂改善开始,时间分析已走远了一百多年的历程,其方法经过后人不断总结发展, 已经蔚然而成体系,具体如下图所示:

时间分析一般分为两大类型

直接观测法 间接观测法

根据分析对象的作业种类、性质以及分析的目的,又可以细分出许 多方法。以下逐一进行介绍。

例如,针对某一次观测,经判断熟练度为C1(+0.06),

努力程度为B2(+0.08),工作条件为E(-0.03),一致 性为E(-0.02),则评价系数 = 1+0.06+0.08-0.03-0.02 =

平准化评价系数表

评价 标准时间的设定 2) 作业条件 熟练度 —作业测定( 努力度

项目

一致性 A B C D E F +0.04 +0.03 +0.01 0.00 -0.02 -0.04

M28C

14.4

5

6

P1SE

5.6

5.6 P1SE 决定针在板上位置

7 放下针 RL1 2.0 RL1 上表中,抓住针和定位等动作对一般人而言,较难左右手同时进行 合计 55.8

标准时间的设定—作业测定(2)

标准时间概要(Standard Time)

所谓的标准时间,就是指在正常条件下,以标准的作业方法和合理的劳动强度和速度完成符合质量要求的工 作所需的作业时间. 也就是在一位受过训练的熟练工作者,以规定的作业方法和用具,完成一定的质和量的工作所需的时间。 标准时间是衡量一切工作的标准,它具有相当高的客观性和公平性。 标准时间具有五大主要因素:正常的作业条件、熟练程度、作业方法、劳动强度和速度、质量标准。

标准工时简介

1.标准工时 标准工时=观测工时*(1+宽放率) 2.观测工时 一般是由秒表测量所得,使用秒表实际测量6〜12次数据取平均值,第一次测量 时间命名为T1,依次类推,T2,T3,-----T12等,取样越多,样本平均值越可信, 对于时产能计算就越准确.这个平均值就叫作观测时间。 (另外观测时间有的公司使用MOD 或者BWF 法制定观测时间) 3.宽放率 宽放一般分为:疲劳宽放,私事宽放,管理宽放 总体而言累加之宽放总和一般在10%以下,宽放的大小要按照实际工位 劳动强度及工位作业难度来定义宽放率的大小.

观测T1 观测 观测T3 1.00 1.50 1.60 1.00 2.00 3.00

观测T4 0.90 4.00

观测T5 1.20 5.00

更精确的算法,例如下: 更精确的算法,例如下: 观测T6 STDEV AVERAGE 1.70 0.33 1.18 6.00 1.87 3.27

MAX 1.51 5.14

这个站有无涉及 ,

尤其是

的产能大小 越接近

MIN 0.84 1.40

样本值在MAX与MIN之间 0.4〈X〈1.51 1.4〈X〈5.14

4.平衡工时 平衡工时这个数据是为瓶颈时间服务的,因为瓶颈时间(BT)是所有站平衡 时间中最大的一个平衡时间,平衡时间=标准工时/人数 ,或者等于 标准工时/机台数。如何选择这个公式,关键在于两点:第一点是这个站有无涉及 到治具或者机台,第二点也是最关键一点,就是当机台或者治具数量一定时, 任意加人对于该站,检验该站产能是否会提升,如果有,那么说明机台或者 治具对于该站的产能影响可以忽略不计,平衡时间=标准工时/人数 ,如果人力增加产能不增加,那么平衡时间=标准工时/机台数. 其实以上公式仅仅适用于组装厂,如果涉及到系统厂的人机相关作业,尤其是 测试站,机对于产能影响比较大的时候,那么平衡工时会是另外一种算法. 5.瓶颈时间 英文缩写为BT ,B是bottleneck ,T 是time ,这数据的大小取决该条线的产能大小 ,时产能=3600/BT , 当然需要注意的是,不是BT越小越好,BT 是无法消除的, 决定一条流水线的人力成本是否合理取决于BT 于其它站时间是否接近,越接近 人力闲置就越少,那么该线的排线人力分布就越合理.这个合理性有一个新的 指标来衡量 即线平衡率 (LB=line balance)

标准工时制定规范(含表格)

标准工时制定规范(ISO9001-2015)1目的1.1应用科学的、系统的方法制定标准工时,编制标准工时表;1.2将标准工时导入标准工时库应用于生产管理。

2范围2.1适用于公司所属各部门、车间。

3职责3.1车间工程技术人员:负责制定工艺流程,测量标准工时,编制标准工时表;积累、分析工时数据,制定通用作业工时标准(运用综合数据法);3.2生产车间经理:负责标准工时表的执行,按标准工时表排定的工位及作业内容组织生产,审核各班组生产日报表;3.3工艺工装职能:负责对标准工时表校对、审核;3.4燃具产品部长:负责对标准工时表审定、批准;3.5综合管理职能:负责标准工时导入标准工时库,各功能模块应用输出,并应用于生产管理;3.6技术管理职能:负责标准工时表归档管理,发放;4工作流程图5工作程序5.1标准工时制定原则5.1.1在产产品:所有在一年内生产的产品必须制定相应品名的标准工时,超过3年未生产产品的标准工时表可以不维护更新,但保留旧版电子档,以备查看;5.1.2新增产品:新产品试产时需制定一个临时工艺流程图,在批量生产后5个工作日须发行新版正式标准工时表;新版标准工时表版本号统一定为“00”版;5.1.3工艺变更:当生产工艺发生变更时,须调整相应变更工位的工时数据,并升级发行新的标准工时表,版本号为原版本号加“1”,并在表上相应位置注明升级原因。

例:原版为“00”版,升级后发行版本为“01”版,以此类推。

5.1.4制程改善:当对生产制程进行改善时,改善成果将通过“标准工时”的降低,“线平衡率”的提高来体现;改善完成后须升级标准工时表,以进行相应措施的固化;5.1.5与实际差异过大:当正式版标准工时表投入使用后,若发现与生产实际存在较大差异时,需要就部分或全部工位进行重新观测分析,再升级发行新版标准工时表;差异过大的标准为:在去除外部影响与内部问题后的产出工时与投入工时的差异超过10%;5.2数据测量标准工时制定初期阶段以秒表法为主,待积累了大量的作业单元数据进行分析后,再运用综合数据法制定常用作业的工时标准参数表,以在后期制定标准工时时直接取用,提高制作效率。

标准工时统计表-新

T:代表"夹具/机器具/机器"(4)各部门认为标准工时不能真实体现作业状况时,可向有关部门申请重新测评。

总之,标准工时是实施现场管理的重要基础9 牢记要点计算标准工时要了解以下内容: _ 明确标准工时的作用 _ 做好标准工时测定准备 _ 计算标准工时 _ 修表真实的情况,故此应加以修正,乘上一定的评价系数,求得实际时间作为标准时间的主体,而实际时间应考虑一定的宽放,作为疲劳、等待、喝水、上厕所等必因素包括:操作者的熟练程度,设备工具的完善度,操作者的教育程度,工作的困难度。

时合理。

在计算标准工时时,要了解以下内容: 1.明确标准工时的作用利用标准时间,生产管制部门可以更精确地做生产计划,如在进度控制上有了问题,也可依标准时间来做人力调整。

水线生产的平衡。

一条流水线有很多工序,可依各工序的标准时间来配置人力,使生产线平衡、流畅。

业内容、达到什么精度、制定时间标准的费用等。

准时间资料法、计划估算法、实际成绩资料法、数学法等很多种类。

每个方法各有其特点,企业可以根据使用目的和测定的对象作业性质选择适当的方法。

3进行测算,并连续测试20个以上的周期时间。

参照的作业人员,其劳动熟练程度与中等熟练人员的比较系数称为评核系数。

系数越大表示其劳动熟练程度越高。

劳宽放时间 宽放率= ×100%=管理宽放率+生理宽放率+疲劳宽放率 其中:管理宽放率一般取3%~10%; 疲劳宽放率一般取5%~20%; 生理产趋于稳定时(一般为生产一周以上),工艺人员应再次测评标准工时;必要时应予以修改,并发出变更通知。

应予以修改,并发出变更通知。

,并发出变更通知。

施现场管理的重要基础,准确的标准工时可以平衡生产线,有效分配工作人员,生产各部门都要依据标准工时制定相应的工作计划。

标准工时 _ 修改标准工时喝水、上厕所等必须要项的预备,这样才得到标准时间。

当的方法。

3.计算标准工时 (1)测算作业时间~20%; 生理宽放率一般取2%~5%。

作业测定

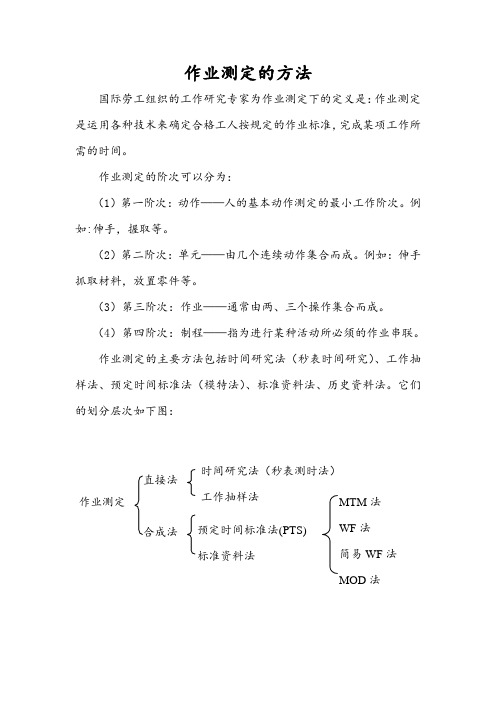

作业测定的方法国际劳工组织的工作研究专家为作业测定下的定义是:作业测定是运用各种技术来确定合格工人按规定的作业标准,完成某项工作所需的时间。

作业测定的阶次可以分为:(1)第一阶次:动作——人的基本动作测定的最小工作阶次。

例如:伸手,握取等。

(2)第二阶次:单元——由几个连续动作集合而成。

例如:伸手抓取材料,放置零件等。

(3)第三阶次:作业——通常由两、三个操作集合而成。

(4)第四阶次:制程——指为进行某种活动所必须的作业串联。

作业测定的主要方法包括时间研究法(秒表时间研究)、工作抽样法、预定时间标准法(模特法)、标准资料法、历史资料法。

它们的划分层次如下图:时间研究法(秒表测时法)工作抽样法预定时间标准法(PTS)标准资料法 作业测定直接法 合成法 MTM 法 WF 法 简易WF 法MOD 法下面分别介绍五种方法的定义、原理、使用条件和实施过程。

一.时间研究法1.定义时间研究法也称为秒表时间研究,是以秒表为主要计时工具,通过对工序作业时间的直接测定,并经过工时评定和工时宽放,制定标准时间的方法。

2.原理秒表时间研究是利用秒表,在一段时间,对作业的执行情况直接的连续观测,把工作时间以及与标准概念(如正常速度)相比较的对执行情况的估价等数据,一起记录下来给予一个评比值,并加上一定的宽放值,最后确定出该项作业的时间标准。

3.使用条件秒表时间研究主要用于对重复进行的操作寻求标准时间。

重复作业是指具有重复循环型式的作业,重复循环期间持续的时间,大大超过抽样或观察所需要的时间。

当作业具有单独的重复循环,分循环或有限的几种循环时,可以用秒表时间研究法。

适用于手工作业、机械作业等场合。

作业人数多的场合不太适宜,这时可以采用影片法摄录下来后再仔细研究。

4.实施步骤1)、选择观测对象和搜集相关资料;2)、划分操作单元;3)、测时,即记录观测时间,剔除异常值,确定观测次数,补充测时,计算各操作单元工时的平均值;4)、效率评比,即通过对被观测者的作业操作速度正常性的判断,进行调整,计算正常作业时间;5)、进行宽放,考虑到个人生理等需要,在计算的正常作业时间基础上进行放宽调整(按一定的百分数放宽);6)、确定标准作业时间—定额时间。

时间观测表

9 架上 密封圈 贴标识

周期时间

对象工序

时 间 观 测 表

作业要素 1 2 3 4 5 6 7 8 9 10 11 12 13

观测日期 观测时间 14 15 要素作业时间

分解号 观测者 着 眼 点 (换产品时间)

NO. 11 12 13

功能外观检验

表面擦试

折纸盒

对象工序 NO. 作业要素

HTD-1 1 2 3 4 5

时 间 观 测 表

6 7 8 9 10 11 12 13

观测日期 观测时间 14 15

2016、11、15 分解号 1月2日 14:00 观测者 着 眼 点 要素作业时间 (换产品时间)

1 支架装横旦扭簧 2 3 4 5 6 7 8

面板贴盖密封圈 支架面板组装用M4螺丝 固定 推子打油M3固定在支架 上 装2个弹簧用压板M3螺 丝固定 功能件装入支架 将端子安装支架接地线 端固定在横旦上 将防护垫端子卡入端子 支架 接地线另一端固定在支

14 放入产品说明书配件 15 16 17 18 19 20 21 周期时间

纸箱贴标识

大纸箱封箱

放入产品

贴标识

封箱打包

码箱

作业测定

作业测定的方法国际劳工组织的工作研究专家为作业测定下的定义是:作业测定是运用各种技术来确定合格工人按规定的作业标准,完成某项工作所需的时间。

作业测定的阶次可以分为:(1)第一阶次:动作——人的基本动作测定的最小工作阶次。

例如:伸手,握取等。

(2)第二阶次:单元——由几个连续动作集合而成。

例如:伸手抓取材料,放置零件等。

(3)第三阶次:作业——通常由两、三个操作集合而成。

(4)第四阶次:制程——指为进行某种活动所必须的作业串联。

作业测定的主要方法包括时间研究法(秒表时间研究)、工作抽样法、预定时间标准法(模特法)、标准资料法、历史资料法。

它们的划分层次如下图:时间研究法(秒表测时法)工作抽样法预定时间标准法(PTS)标准资料法 作业测定MTM 法 WF 法 简易WF 法MOD 法下面分别介绍五种方法的定义、原理、使用条件和实施过程。

一.时间研究法1.定义时间研究法也称为秒表时间研究,是以秒表为主要计时工具,通过对工序作业时间的直接测定,并经过工时评定和工时宽放,制定标准时间的方法。

2.原理秒表时间研究是利用秒表,在一段时间,对作业的执行情况直接的连续观测,把工作时间以及与标准概念(如正常速度)相比较的对执行情况的估价等数据,一起记录下来给予一个评比值,并加上一定的宽放值,最后确定出该项作业的时间标准。

3.使用条件秒表时间研究主要用于对重复进行的操作寻求标准时间。

重复作业是指具有重复循环型式的作业,重复循环期间持续的时间,大大超过抽样或观察所需要的时间。

当作业具有单独的重复循环,分循环或有限的几种循环时,可以用秒表时间研究法。

适用于手工作业、机械作业等场合。

作业人数多的场合不太适宜,这时可以采用影片法摄录下来后再仔细研究。

4.实施步骤1)、选择观测对象和搜集相关资料;2)、划分操作单元;3)、测时,即记录观测时间,剔除异常值,确定观测次数,补充测时,计算各操作单元工时的平均值;4)、效率评比,即通过对被观测者的作业操作速度正常性的判断,进行调整,计算正常作业时间;5)、进行宽放,考虑到个人生理等需要,在计算的正常作业时间基础上进行放宽调整(按一定的百分数放宽);6)、确定标准作业时间—定额时间。

如何制定标准工时

如何制定标准工时

1.标准工时的定义 在规定的作业条件下,用标准方法进行作业所必需的时间。 2.制定标准工时的目的 在单元生产中,标准工时的首要用途,是为每一单元分配工作负荷提供依据。 3.标准工时的构成 标准工时=作业净时间+余裕时间 作业净时间:作业员进行加工作业的时间。 余裕时间:作业员必不可少的非工作时间,例如上厕所时间、饮水时间。 4.制定标准工时的步骤

③求取合理观测次数

预备观测周期时间(分钟)

4020-40 10-20 5-10 2-5 1-2 0.75-1 0.5-0.75 0.25-0.5 0.1-0.25 -0.1

观测次数

3 5 8 10 15 20 30 40 60 100 200

图 6 观测次数对照表

时间观测方法属于一种统计方法,即是用作业员的抽样工时来代表作业员的 总体工时,因此,抽样次数越多,准确率越高。但是,也没必要观测太多次。图 6 是在可信度为 95%的要求下,计算得出的观测次数。当我们进行完一次预备观 测后,得出各作业要素的一个观测时间,这个粗略的作业要素观测时间,就是预 备观测周期时间。预备观测周期时间越短,需要观测的次数越多,预备观测周期 时间越长,则需要观测的次数越少,具体次数,列在了“观测次数”项内。例如, 某组装工序预备观测值是 1.5 分钟,则对应预备观测周期时间为 1~2 分钟,对 应观测次数为 20 次,也就是说,在接下来的正式观测中,必须观测 20 次,则得 出的观测结果才是可信的。

标准差剔出法

原始值

25 27 27 32 26 24 28 26 23 27 26 26 39 15 24 24 25 28 27 30 25 23 22 28 23

平均值