浅谈如何降低驼峰峰下撞车事故率论文

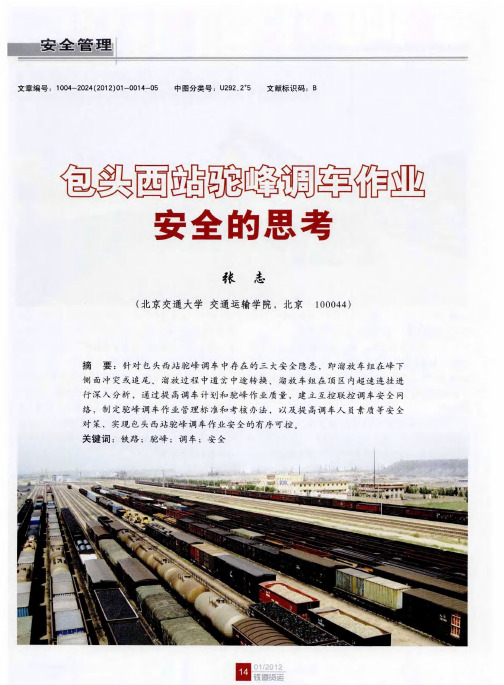

包头西站驼峰调车作业安全的思考

驼峰峰高为 3 m,设有 2 . 5 个部位的减速器 ,有 2 条 动干 预 后 ,未 能 及 时恢 复减 速 器 的 自动控 制 状 态 ( 1 减

2 驼 峰 调 车 作 业 安 全 的 影 响 因 素

分 析

( )车辆排风不彻底 。目前 ,车辆普遍采用 10 3 2

型制 动 阀 ,只 需拉 动 排风 线 即 可使 车辆 缓 解 。但 是 ,

如 果 作业 人 员没有 按 照规 定 的 作业标 准采 取石 子 排 风

2 0 、2 0 9 0 包 头 西 站 驼 峰 调 车 事 故 统 计 数据 方 法 或不 进 行 复查 ,在车 辆 副风 缸 和制 动 缸 内会 存 有 1 0年

避 免 ,这 种 调 车 事故 隐 患 非 常突 出。

提 高 列车 解 体 计划 的 编制 质量 应 综 合考 虑 各 种 不

安 全 因素 ,合理 活 用 股 道 ,排 列 好前 后 车 组 顺序 ,并

( )道 岔导 电不 畅 。 ①车 轮 导 电不 畅 。 按 照车 尽 量避 免 前 大后 小 、前长 后 短 、前难 后 易 ,同一 股 道 2 辆 部 门规 定 ,车 辆 厂修 时 须 将轮 辐 喷 漆 ,如 果 防护 不 隔 钩车 频 繁 、同线 束 集 中溜 放 等 情 况 ,在 不影 响车 流

速 度 将达 到 1 m/ 9k h,显然 这 将 与前 方 重 车组 以 1. 车 组 间隔 及 计 划的 有 关标 识 符 ,认 真 对 待和 确 认 解 体 55

折 角车 列 、摘挂 车 列等 重点 作业 。

编组站自动化驼峰作业“一快一慢”现象分析及控制对策

编组站自动化驼峰作业“一快一慢”现象分析及控制对策摘要:近年来,自动化驼峰已在全路各大、中编组站相继推广使用,实现了车辆溜放自动化,提高了作业效率和安全系数。

但由于各种原因,采用自动化驼峰设备的编组站在溜放作业安全上仍发生了一些问题,严重的甚至导致了调车事故的发生。

笔者现结合新丰镇编组站的实际,对自动化驼峰作业“一快一慢”现象进行分析,并提出控制对策。

关键词:自动化驼峰安全分析对策Abstract: in recent years, automation hump has set up a file in the whole sector each big, to promote the use of one marshalling station, realized the vehicle to slip put automation, improve the working efficiency and safety coefficient. But due to a variety of reasons, the automation equipment in the hump marshalling station slip put on work safety is still has some problems, serious and even led to the car accident. The author is combined with the actual XinFengZhen marshalling station, the automated hump homework “a quick a slow” phenomenon is analyzed, and pu ts forward the control countermeasure.Keywords: automation hump safety analysis countermeasures中图分类号:U284.6 文献标识码:A文章编号:编组站自动化驼峰作业中的“一快”指在解体溜放作业过程中,因各种原因超过缓行器出口定速范围的钩车。

浅谈驼峰异常情况的判别和防护措施

浅谈驼峰异常情况的判别和防护措施顾建松【摘要】自动化驼峰在溜放过程中由于受到天气、车辆、设备等因素的影响,常常会出现异常情况导致溜放事故的发生。

因此,要保证自动化驼峰安全畅通,在计算机控制软件中不仅要增加精细的跟踪技术来判别异常情况的发生,更主要的是要在判别异常情况后采取有效的防护措施来防止掉道、高速冲撞等事故的发生。

【期刊名称】《上海铁道科技》【年(卷),期】2011(000)004【总页数】2页(P56-57)【关键词】驼峰;异常情况;判别和防护【作者】顾建松【作者单位】上海铁路局上海电务段【正文语种】中文【中图分类】U291.45自动化驼峰的溜放特点是车组在峰顶与车列脱钩后,失去了机车的控制开始自由溜放。

要保证车辆在溜放过程中选择正确的进路,以精确的控制精度到达目的地,必须要求驼峰设备正常运行、及时消除天气变化带来的隐患、及时适应各种车辆的不同情况。

但由于驼峰设备的局限性,在异常情况下还不能有效防止溜放事故的发生,例如道岔发生“四开”后不能阻止已下峰车辆进入该道岔而造成掉道,测速雷达不能判别测得的速度是否为本勾车还是雨速、非本勾车而造成控制命令错误,轨道电路不能判别在区段上走行的是否为本勾车还是已被下勾车追上而造成冲撞等等。

因此要保证驼峰的溜放安全,在计算机控制软件中不仅要有精细的跟踪技术判别异常情况的发生,更主要的是要在判别异常情况后采取有效的防护措施来防止掉道、高速冲撞等事故的发生。

1 驼峰溜放中必须判别的主要异常情况及方法驼峰溜放控制是一个复杂的过程,异常情况种类繁多,要求不尽相同,为保证驼峰溜放畅通,消除掉道、冲撞事故的发生,则必须对溜放中发生的以下异常情况进行及时判别。

1.1 道岔“四开”后,后续车辆掉道的判别道岔“四开”后,脱钩的车辆已从峰顶向股道溜放,此时计算机必须根据作业单计划立即判别后续车辆是否有经过已“四开”道岔的可能。

1.2 道岔转不到位的判别由于驼峰道岔配置为快速转辙机,要求道岔在接到命令后转到位的时间很短,例如ZD7-A型转辙机动作时间要求≤0.8 s,因此计算机必须立即判别已发令的道岔能否转到位。

编组站驼峰安全分析及对策探讨

存在着不可控 因素 .每年编组站的驼峰作业仍有不少

安全事故 出现 .严重影响编组站的安全生产

1 驼 峰 作 业 安 全 现 状

驼 峰 自动 控制 系统 由控 制 微 机 、雷 达 、测 重 、 测长 、计 轴器 、减速器 、转 辙机 、轨 道 电路 、操作 工作 站等设 备组 成 .无论 哪项设 备 的瞬 间故 障都 会 导致 信息 采集误 差 、数据传 输失 真 或 中断 ,造成 系

轨道交通 R a i l T r a n s i t

编组站驼峰安全分析及对策探讨

王 政 波

( 西 安 铁 路 局运 输 处 .陕 西 西 安 7 1 0 0 5 4 )

摘 要 : 针 对 编 组 自动 化 驼峰 事故 的影 响 大 、隐 患频 发 的 问题 ,从 驼峰 设 备 故 障 多、驼 峰 作 业人 员素 质低 和 作 业 控 制 不 到

统 判 断错 误 、控 制 失衡 表 1 所 示 为某 编组 站 2 0 1 2

1 . 1 驼峰 事故 影响 大.后果严 重 据2 0 1 2 年全 年 全 路车 务 系事 故 统计 资 料 显示 .

全路共 发生 各类调 车作 业 冲 、脱 、挤 事故4 7 件 ,其

s a f e t y o f h ump- wo r k i n g ,t h e r e l a t e d me a s u r e s s h o ul d be t a ke n f o r m a s p e c t s o f i mp r o v i n g e q ui p me n t q ua l i t y o f a ut o ma t i c h ump y a r d ,e n h a n c i ng c o n t r o l l i n g o f hu mp r o l l i n g a n d i mp r o v i n g t he ma n u a l i n t e r v e n t i o n a n d e me r g e n— c y h a n d l i n g c a pa bi l i t i e s o f o p e r a t i ng p e r s o n n e 1 . Ke y wo r d s: h u mp y a r d;s a f e t y ;me a s u r e

编组站驼峰解体作业撞车原因分析及对策

3 原 因分 析

31 连 挂速 度偏 高 , 全连挂 率超 过标 准 . 安

原因 车辆 车站 测 长 雷达 难行 提速 超速 合计 漏 检 作 业 误 差 不 良 左 轮 连挂

一

22 编组能 力 ( . 见表 3 )

收 稿 日期 : 0 6 1— 2 2 0 — 12

作者简介 : 陈文芳 , 师 讲

2 — 9

维普资讯

新 技 术 应 用

编 站 驼 峰 解 体 作业 捕

I 分 析 / × 策 J j 、 支l 『

1 问题 的提 出

20 0 5年 16月 .某编 组站 驼峰 安 全 晴况 不 好 , - 驼 峰 解体 作 业 造成 撞 车 情 况 频 繁发 生 ,~ 16月共 发

表 3 组 织 能 力

年度

20 年 01

日均办 辆数 日均解编列数 设计能力( 日

l 6 】53 解 7 、: 7 . 53 编 49

维普资讯

第3 5卷

}_5 l 3

第 2期

I2 } .

铁 道 技 术 监 督

l^l ^、 l I I1 T {) { 1 _ 】 、 :) l1 I ¨ I

新技 术应 用

、 I I l f} 、} T : HN )f , I 1 AI( I . ’) ) } ( fI H 、

剖 析 , 提 出对 策 ( 并 :) 单位 件

解 7 .: 7 . f上行系统 ) 92 编 88

.

4788 l1 1 : 27 35 0 f l ) 解 9 2 编 9 . 门 系统 ) 有 调 9 3 行 o

自动化驼峰存在问题及对策探究

自动化驼峰存在问题及对策探索•论文导读:自动化驼峰是利用计算机原理控制车辆的溜放速度,在溜放过程中,车辆减速器不断地接收计算机下达的控制命令对溜放钩车进行连续调速,使其出口速度与计算机给定的速度基本一致,但在实际运用之中溜放钩车速度误差大向来是自动化驼峰比较突出的问题,出口速度过高会造成追钩或者与股道停留车相撞,速度过低会造成被后续勾车追撞或者发生侧面冲突,夹停有可能因侧面冲突或者正面冲突造成脱线事故,这也是制约驼峰设备安全生产的关键所在,经过分析发现除与天气、外界、车辆本身不利因素以后还有以下几个方面的原因。

关键词:驼峰,速度控制,故障分析,采取措施自动化驼峰是利用计算机原理控制车辆的溜放速度,在溜放过程中,车辆减速器不断地接收计算机下达的控制命令对溜放钩车进行连续调速,使其出口速度与计算机给定的速度基本一致,但在实际运用之中溜放钩车速度误差大向来是自动化驼峰比较突出的问题,出口速度过高会造成追钩或者与股道停留车相撞,速度过低会造成被后续勾车追撞或者发生侧面冲突,夹停有可能因侧面冲突或者正面冲突造成脱线事故,这也是制约驼峰设备安全生产的关键所在,经过分析发现除与天气、外界、车辆本身不利因素以后还有以下几个方面的原因。

1.测速雷达故障原因分析1.1 雷达天线自检电源的关机时机武威南驼峰采用T.CL-2 型驼峰测速雷达,运用8mm 波技术、多普勒原理实现对溜放车组的速度测量,在控制电路中采用了自检电路,当减速器区段空暇时,实时对雷达的自身工作状态进行连续检测,确保雷达工作良好,惟独当钩车进入减速器区段后,通过JGJ 继电器的落下接点才干断开自检电源进行车辆测速。

自检信号也是经由多普勒信号通道送给计算机,自检频率为2000HZ10HZ,相当于31Km/h 的速度信号。

由于停检时间较晚,故将对正常测速造成影响,使钩车速度控制产生误差。

采取的措施:对于TW-1 型自动化驼峰增加了一雷达控制继电器LKJ,其励磁条件为当系统处于溜放状态时得电吸起,平时LKJ 在落下状态,使自检电源经其继电器的两组落下接点后输出,实现对雷达的自检,一但进入溜放状态,即住手自检,进入测速状态。

关于减速顶减轻简易驼峰溜放车辆擦轮的分析

从 上 表 的具 体 数 据对 比 ,明显 能看 到 安装 减 速

顶 后的各种数 据变化 ,效果一 目了然 。

4 减 速顶 的改进建议

( 1 )高寒 地 区的改 进 1 ). 冬季 减速顶 润滑油 的配 比要 适 当 ,3号锂基

佳 木斯 站 在驼 峰 溜 放 部分 安装 了减 速 顶 ,有效

三是会 增大噪 音 ,影 响铁路沿 线周 围居 民的生 活 。 因 此 ,擦 轮 严重 时 ,车 辆 不 能 放行 ,必 须进 行 检 修 ,于 是就 产 生 了下 一 个 问 题—— 维 修 成 本 的增

加。

( 2 )维修 成本 的增 加

擦 轮车 产 生后 ,要进 入 车 辆 段 进行 检 修 , 目前 的成本 为 维修一 辆擦 轮 车 的费用 约 为 8 0 0 0元 ,包 括

2 减 速顶的作 用 减 速顶 是 一 种 安装 在 钢 轨上 ,通 过 滑 动油 缸 帽 头 对 走行 中 的车辆 进 行减 速 的液 压设 备 。它 是一 种 无 需 外部 能 源 、不 需要 外 部 控 制 、能够 较 为准 确 地 对 溜 放 车辆 进 行 速度 控 制 。它 由许 多 个减 速 顶按 照

行 ,造成 车辆运行状 态不稳 ,甚至产 生颠覆 的可能 ;

调 车 人员 的作 业量 。在 作 业 量较 大 的繁 忙 时期 ,对 班计 划的兑现会 产生很 大影 响。 二 是 易造 成 列 车 晚点 。 车站 调 度员 在 编组 列 车

时 ,要 多 方 面考 虑 ,最 终 编 成一 列 车 。然 而 由 于擦 轮 的影响 , 势 必造成调 车作业 量 的增加 。 时 间的消耗 , 往 往 留给列 检 看 车 的时 间不 足 ,列 检部 门也不 可能 简 化作业标 准来压 缩时 间 ,最后 ,列 车就 只有 晚点 。

浅谈如何降低驼峰峰下撞车事故率论文

浅谈如何降低驼峰峰下撞车事故率论文浅谈如何降低驼峰峰下撞车事故率论文一、选择课题发生峰下撞车事故,轻那么撞坏车钩,重那么致使车辆脱轨颠覆,不但造成设备损失,而且干扰运输秩序,因此降低峰下撞车事故率是进步驼峰作业效率的关键。

二、现状调查对数据进一步整理分析^p 可以看出,正面、侧面冲撞事故各发生206件、65件,分别占总数的76%、24%,并且所有这些事故皆因车辆溜放速度不当所致。

三、确定目的值消费需求是降低撞车事故,加速列车解体速度、进步作业效率,以最小的本钱换取最大的效率和效益,到达降本增效的目的。

参照历史上最好程度(个别月份到达0.8‰左右),设定整改目的值为峰下撞车事故率降到0.6‰。

四、确定要因1.末端因素:范围内有人员停行;确定根据:雷达工作范围内有检修人员停留、行走,就会干扰和阻碍雷达微波信号,影响其测量精度,致使减速器自动控制失误。

但检修人员对此已有充分认识,可以做到雷达工作期间不进入其范围内检修。

2.末端因素:测重、测速、测长、计轴设备故障。

确定根据:测重、测速、测长、计轴设备故障时,其向自动化系统提供的数据不准确,必然会导致减速器控制失误、钩车调速不当。

此为小组不可控因素。

3.末端因素:减速器故障。

确定根据:一、二、三部位减速器的作用是调整钩车间距和速度,假如故障就不能正确施行制动和缓解,失去自动控制功能。

此为不可控因素。

4.末端因素:锈、高阻轮车处理不当。

确定根据:车轮生锈或沾有特别粘稠油污时,其与减速器间摩擦力增大,致使制动力过大,钩车减速过量。

假设对锈、高阻轮车处理不当也会造成后续钩车与之相撞。

但这些车很少,因此发生的事故只占2%。

5.末端因素:线路坡度变化。

确定根据:鞍钢灵山自动化驼峰已经运行十年,照比设计方案,各线路纵断面坡度会有些许变化,这会影响到钩车的溜行速度。

此为不可控因素。

6.末端因素:减速顶状态不良。

确定根据:峰下每条股道上各布设120—160个减速顶,以起到目的制动作用,按标准要求减速顶完好率要到达95%,假设达不到此标准,就会降低对钩车的控速性能,可能导致超速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈如何降低驼峰峰下撞车事故率论文

发生峰下撞车事故,轻则撞坏车钩,重则致使车辆脱轨颠覆,不但造成设备损失,而且干扰运输秩序,因此降低峰下撞车事故率是提高驼峰作业效率的关键。

对数据进一步分析可以看出,正面、侧面冲撞事故各发生206件、65件,分别占总数的76%、24%,并且所有这些事故皆因车辆溜放速度不当所致。

生产需求是降低撞车事故,加速列车解体速度、提高作业效率,以最小的成本换取最大的效率和效益,达到降本增效的目的。

参照历史上最好水平(个别月份达到0.8‰左右),设定整改目标值为峰下撞车事故率降到0.6‰。

1.末端因素:范围内有人员停行;确定依据:雷达工作范围内有检修人员停留、行走,就会干扰和阻碍雷达微波信号,影响其测量精度,致使减速器自动控制失误。

但检修人员对此已有充分认识,能够做到雷达工作期间不进入其范围内检修。

2.末端因素:测重、测速、测长、计轴设备故障。

确定依据:测重、测速、测长、计轴设备故障时,其向自动化系统提供的数据不

准确,必然会导致减速器控制失误、钩车调速不当。

此为小组不可控因素。

3.末端因素:减速器故障。

确定依据:一、二、三部位减速器

的作用是调整钩车间距和速度,如果故障就不能正确实施制动和缓解,失去自动控制功能。

此为不可控因素。

4.末端因素:锈、高阻轮车处理不当。

确定依据:车轮生锈或

沾有特别粘稠油污时,其与减速器间摩擦力增大,致使制动力过大,钩车减速过量。

若对锈、高阻轮车处理不当也会造成后续钩车与之相撞。

但这些车很少,因此发生的事故只占2%。

5.末端因素:线路坡度变化。

确定依据:鞍钢灵山自动化驼峰

已经运行十年,照比设计,各线路纵断面坡度会有些许变化,这会影响到钩车的溜行速度。

此为不可控因素。

6.末端因素:减速顶状态不良。

确定依据:峰下每条股道上各

布设120—160个减速顶,以起到目的制动作用,按标准要求减速顶

完好率要达到95%,若达不到此标准,就会降低对钩车的控速性能,可能导致超速。

此为不可控因素。

7.末端因素:薄、大、提速轮车处理不当。

确定依据:薄轮车、大轮车的车轮厚度不同于正常车,提速轮车的车轮加工光洁,这些都会减弱减速器制动力,若处理不当会使钩车超速。

但这些车很少,因此发生的事故只占1%。

结论:经确定,上述因素都是非要因。

8.末端因素:车重等级标记有误。

确定依据:在调车作业通知单中标记出钩车重量等级,系统就会依此自动控制车速,若错标或漏标,就会影响调速效果。

因此造成的撞车事故占5%。

9.末端因素:新轮车、油轮车、粉轮车处理不当。

确定依据:新轮车、油轮车、粉轮车是指车轮表面有油漆、油污、粉尘的车辆,减速器夹上这些车轮时,摩擦力减小,制动力减弱,减速效果大打折扣。

因上述车处理不当造成的撞车事故占6%。

10.末端因素:雨、雪、霜天气时处理不当。

确定依据:雨、雪、霜天气时,减速器制动轨和车轮间的摩擦系数显著减小,制动力不足,钩车容易超速,若处理不当就会造成撞车。

因此发生的事故占15%。

11.末端因素:大组车后钩车处理不当。

确定依据:大组车(>10辆)通过减速器时,由于放头拦尾的富余量,速度减至定速时仍可能

长时间占用减速器,若其后续钩车处理不当,可能撞车。

由此发生的事故占7%。

12.末端因素:排风不净。

确定依据:车辆在上峰溜放前要排风,若排风不净,溜放时余风可能会抱闸制动,致使车辆意外减速乃至停车,造成后行车与之“追尾”,此类事故占5%。

13.末端因素:超重车处理不当。

确定依据:溜放车辆时,重车惯性大,是易行车。

考虑到工程的复杂性和经济性,在设计鞍钢灵山驼峰时,对可自动调速的重车是按80t计算的。

但现实中,有许多超重车远远超过了80t,甚至达到130t,特别是连续多辆超重车成组时,减速器发挥最大制动力也控制不了车速。

对超重车处理不当极易引发撞车事故,这类事故占比最大,达25%。

14.末端因素:缺乏定速修正效果检查。

确定依据:根据气温、风向、风速的变化,操作人员要凭经验对自动化系统修正定速,之前缺乏对修正效果系统的跟踪检查,操作人员经验不足,设定修正值比较盲目。

由此发生的事故占8%。

结论:经确定,上述因素都是要因。

1.在调车作业通知单中标注钩车重量等级。

1.1根据鞍钢铁路资源ERP系统中的车辆信息,查明车重等级,按照重车、空车、空重混编车、特殊车分类处理。

1.2在调车作业通知单中逐车标注,驼峰调车长负责核对信息,发现有误立即通知驼峰调度员修改。

1.3按规范的标记符号标注,即:重车为“Z”、空车为“H”、空重混编车为“H”、特殊车为“X”。

这些措施实施以来,没有再发生因“车重等级标记有误”导致的撞车事故。

2.查出新、油、粉轮车,实施手动干预减速器。

2.1由排风员、调车员检查待上峰车辆,查看是否带有油污、是否带有粉尘,以便安排处理措施。

2.2提钩员复查,发现“漏网之鱼”立即停车并通知驼峰调车长。

2.3溜放此类车时,手动干预减速器,停止放头拦尾,全程制动,以防超速。

2.4新、油轮车过减速器后,其后续三钩车也要手动干预。

这些措施实施以来,因“新、油、粉轮车处理不当”导致的撞车事故被避免了5%。

3.遇不良天气时,人工定速或手动干预。

3.1遇不良天气时,要根据情况对三部位减速器人工定速,实现对该钩车的速度控制。

3.2必要时,由驼峰作业员手动干预减速器,加大制动力,保证钩车不超速。

这些措施实施以来,因“雨、雪、霜时处理不当”导致的撞车事故避免了10%。

4.控制推峰节奏,拉大钩车间隔,手动干预后行车通过减速器。

4.1对于大组车的后续钩车,由驼峰调车长和提钩员配合控制好推峰节奏,拉大钩车间隔。

4.2必要时,手动干预后行车通过减速器,加大制动力。

这些措施实施以来,完全避免了因“大组车后钩车处理不当”导致的撞车事故。

5.排风员、调车员排风时要做到“风净闸松”。

5.1排风员和调车员各司其责,保证排风质量。

5.2逐车排风后,要保证“风净闸松”。

5.3提钩员负责复检,补排。

这些措施实施以来,完全避免了因“排风不净”导致的撞车事故。

6.确认超重车,降低推峰速度,大组车分钩溜放或推送下峰。

6.1掌握超重车规律,确认超重车。

6.2把推峰初速度降到最低3km/h。

6.3每钩溜放不超过10辆,大组车分钩溜放或推送下峰。

措施实施以来,因“超重车处理不当”导致的撞车事故部分被避免23%。

7.系统地跟踪检查定速修正效果,找出规律。

7.1指派专人跟踪检查定速修正效果,做好记录。

7.2选择有代表性天气情况抽查。

7.3统计分析记录数据,找出规律。

这些措施实施以来,因“缺乏定速修正效果检查”导致的撞车事故被避免了7%。

措施实施期间,与往年同期平均水平相比,事故减少了33件,按照前期发生同类事故造成的事故损失测算,共计减少事故损失16.5万元。

内容仅供参考。