电池管理系统HIL手动测试报告

用于电池管理系统菊花链主从板测试的HIL测试系统及方法[发明专利]

![用于电池管理系统菊花链主从板测试的HIL测试系统及方法[发明专利]](https://img.taocdn.com/s3/m/d7ea0bb96429647d27284b73f242336c1fb93044.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011412936.7(22)申请日 2020.12.04(71)申请人 东风汽车集团有限公司地址 430000 湖北省武汉市武汉经济技术开发区东风大道特1号(72)发明人 何春芳 王成 史洋 胡明新 于丹 (74)专利代理机构 武汉智权专利代理事务所(特殊普通合伙) 42225代理人 张凯(51)Int.Cl.G01R 31/36(2019.01)(54)发明名称用于电池管理系统菊花链主从板测试的HIL 测试系统及方法(57)摘要本发明涉及一种用于电池管理系统菊花链主从板测试的HIL测试系统及方法。

该HIL测试方系统,包括PC上位机,测试模型系统及BMS测试板;PC上位机中设有测试管理系统;测试模型系统包括与测试管理系统通信连接的测试环境模型和电池模型;仿真测试机构包括与测试管理系统通信连接的仿真测试主机,与仿真测试主机通信连接的测试主板,以及分别与测试主板通信连接的电池单体仿真板卡、电阻板卡及菊花链板卡;BMS测试板包括依次通信连接的BMS主板和至少两个BMS从板,菊花链板卡与BMS主板或BMS从板通信连接。

本发明针对CAN通信的主从板BMS_HIL,且电池仿真板卡不足以仿真足够的电池电芯状态的HIL,实现新的菊花链BMS主从板的HIL测试方案。

权利要求书2页 说明书7页 附图5页CN 112485671 A 2021.03.12C N 112485671A1.一种用于电池管理系统菊花链主从板测试的HIL测试系统,其特征在于,包括:PC上位机,所述PC上位机中设有测试管理系统;测试模型系统,包括与所述测试管理系统通信连接的测试环境模型和电池模型;仿真测试机构,包括与所述测试管理系统通信连接的仿真测试主机,与所述仿真测试主机通信连接的测试主板,以及分别与所述测试主板通信连接的电池单体仿真板卡、电阻板卡及菊花链板卡,所述菊花链板卡与所述电池模型通信连接,所述电池单体仿真板卡和所述电阻板卡均与所述测试环境模型通信连接;以及,BMS测试板,包括依次通信连接的BMS主板和至少两个BMS从板,所述菊花链板卡通过菊花链通道与所述BMS主板或所述BMS从板通信连接,所述BMS主板和所述BMS从板均与所述电池单体仿真板卡、所述电阻板卡及所述测试环境模型通信连接。

基于HIL的控制器故障注入及自动化测

基于HIL的控制器故障注入及自动化测试技术研发ResearchonControllerFaultInjectionandAutomatedTestingTechnologyBasedonHIL韩亚伟1,2 王 哲2(1上海机动车检测认证技术研究中心有限公司,上海 201805;2同济大学汽车学院,上海 201804)摘 要牶控制器的故障注入测试可模拟触发可能面临的各种故障,进而测试控制器在面临故障时的处置能力,以此对控制器的功能进行评估和改进。

介绍了基于美国国家仪器公司(NationalInstruments,NI)平台的硬件在环(hardware in the loop,HIL)测试系统,阐述了利用NI平台的LabVIEW与Veristand软件、开关矩阵与现场可编程门阵列(field programmablegatearray,FPGA)板卡等硬件,实现HIL测试及其自动化测试技术,并以车用电机控制器为例,介绍了故障注入方案及自动化测试开发过程。

关键词牶硬件在环测试 电机故障注入 自动化测试DOI牶10.16413/j.cnki.issn.1017080x.2022.06.010Abstract牶Thecontrollerfaultinjectiontestcansimulateandtriggervariousfaultsthatmaybefaced,andthentestthecontroller shandlingabilityinthefaceoffaults,soastoevaluateandimprovethefunctionofthecontroller.ThispaperintroducestheHIL(hardware in the loop)testsystembasedonNI(NationalInstruments)platform,expoundstheuseoftheNIplatform sLabVIEWandVeristandsoftware,switchmatrixandFPGA(field programmablegatearray)boardtorealizeautomatedtesttechnology,andthevehiclemotorcontrollerisusedasanexampletointroducethefaultinjectionschemeandtheautomatictestdevelopmentprocess.Keywords牶hardware in the looptest motorfaultinjection automatedtest0 引 言能源短缺和环境污染问题已经成为世界各国面临的严峻问题,燃油车的尾气排放是大气污染物的主要来源之一[1]。

HiL系统简介

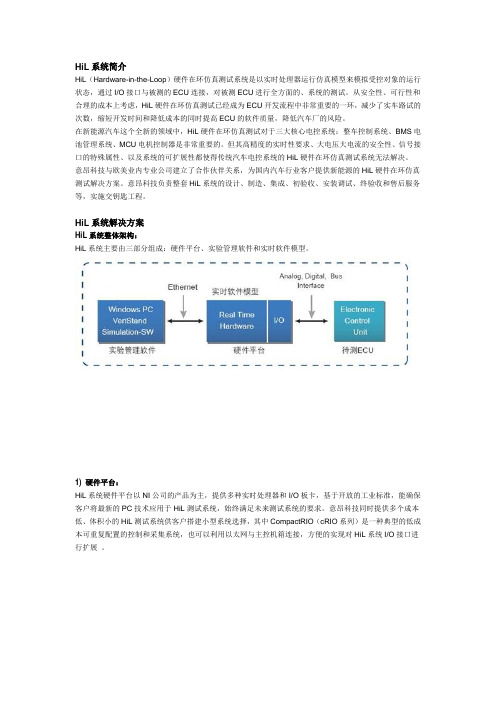

HiL系统简介HiL(Hardware-in-the-Loop)硬件在环仿真测试系统是以实时处理器运行仿真模型来模拟受控对象的运行状态,通过I/O接口与被测的ECU连接,对被测ECU进行全方面的、系统的测试。

从安全性、可行性和合理的成本上考虑,HiL硬件在环仿真测试已经成为ECU开发流程中非常重要的一环,减少了实车路试的次数,缩短开发时间和降低成本的同时提高ECU的软件质量,降低汽车厂的风险。

在新能源汽车这个全新的领域中,HiL硬件在环仿真测试对于三大核心电控系统:整车控制系统、BMS电池管理系统、MCU电机控制器是非常重要的。

但其高精度的实时性要求、大电压大电流的安全性、信号接口的特殊属性、以及系统的可扩展性都使得传统汽车电控系统的HiL硬件在环仿真测试系统无法解决。

意昂科技与欧美业内专业公司建立了合作伙伴关系,为国内汽车行业客户提供新能源的HiL硬件在环仿真测试解决方案。

意昂科技负责整套HiL系统的设计、制造、集成、初验收、安装调试、终验收和售后服务等,实施交钥匙工程。

HiL系统解决方案HiL系统整体架构:HiL系统主要由三部分组成:硬件平台、实验管理软件和实时软件模型。

1) 硬件平台:HiL系统硬件平台以NI公司的产品为主,提供多种实时处理器和I/O板卡,基于开放的工业标准,能确保客户将最新的PC技术应用于HiL测试系统,始终满足未来测试系统的要求。

意昂科技同时提供多个成本低、体积小的HiL测试系统供客户搭建小型系统选择,其中CompactRIO(cRIO系列)是一种典型的低成本可重复配置的控制和采集系统,也可以利用以太网与主控机箱连接,方便的实现对HiL系统I/O接口进行扩展。

硬件平台主要组成部分:实时处理器、I/O 接口、故障注入单元(FIU), 通信接口、FPGA模块、负载模拟单元、信号调理单元、可编程电源、机柜和分线箱等。

2) 实验管理软件:HiL系统实验管理软件平台以NI VeriStand 2010 为核心组建,与实时处理器通过以太网连接,配合LabVIEW, FPGA Module,Real Time Module及其他丰富的功能扩展包,用户可进行:硬件配置管理自主更新硬件资源升级系统功能从Simulink等第三方建模环境中导入控制算法或系统模型提供测试命令创建可视化交互界面灵活修改用户界面配置激励生成事件警报完成测试自动化记录数据自动分析数据和生成报告等3) 实时软件模型:HiL系统实时软件模型主要包括:HiL系统采用开放的硬件平台,支持多种仿真模拟软件:发动机模型 Matlab/Simulink/Stateflow/RTW电池模型 LabVIEW Control Design and Simulation电机模型 Tesis enDYNA/veDYNA传动系统模型 CarSim/TruckSim驾驶员模型 GT-POWER车辆动力学模型 AMESim路面及环境模型等HiL系统主要特点:真正开放式的软硬件平台,支持第三方硬件,系统升级与扩展方便支持C, C++, Matlab/Simulink, LabVIEW, DLL等多语言环境实时高精度数据采集和数据多速率采样全球服务、支持与专业的合作伙伴方便集成第三方HiL产品- 电池模拟(DMC)- 电机仿真(OPAL-RT, SET)- 发动机仿真(MicroNova)交钥匙服务。

电动车电池管理系统优化实验报告

电动车电池管理系统优化实验报告一、引言随着环保意识的增强和能源结构的调整,电动车在交通运输领域的地位日益凸显。

而电动车的核心部件之一——电池,其性能和寿命直接影响着车辆的整体表现和用户体验。

为了提高电动车电池的使用效率、延长电池寿命并确保行车安全,优化电池管理系统(Battery Management System,简称 BMS)至关重要。

二、实验目的本次实验旨在对现有的电动车电池管理系统进行优化,以提高电池的性能和安全性,并降低电池的衰减速度。

具体目标包括:1、提高电池的充电效率,缩短充电时间。

2、增强电池的放电性能,提升车辆的续航里程。

3、精确监测电池的状态,及时发现潜在的故障和安全隐患。

4、优化电池的均衡管理,减少电池单体之间的差异。

三、实验设备与材料1、电动车电池组:选用一组容量为_____Ah、电压为_____V 的锂离子电池组。

2、电池管理系统:包括电池监测模块、控制单元、均衡电路等。

3、充电设备:一台输出功率为_____kW 的智能充电器。

4、放电负载:模拟车辆行驶时的负载装置,可调节负载大小。

5、数据采集设备:用于采集电池的电压、电流、温度等参数。

6、计算机及相关软件:用于数据分析和处理。

四、实验方法1、充电实验将电池组连接至充电器,设置不同的充电模式(恒流充电、恒压充电、脉冲充电等),记录充电时间、充电量以及电池的温度变化。

对比不同充电模式下的充电效率和对电池寿命的影响。

2、放电实验将电池组连接至放电负载,设置不同的放电电流和放电深度,记录放电时间、放电量以及电池的电压变化。

分析不同放电条件下电池的性能表现和能量输出效率。

3、均衡实验在电池组充电和放电过程中,开启均衡电路,监测电池单体之间的电压差异,并记录均衡效果。

研究均衡电路的工作原理和参数对电池均衡的影响。

4、状态监测实验通过电池管理系统实时监测电池的电压、电流、温度、内阻等参数,利用数据分析软件判断电池的健康状态和剩余容量。

电池质量检测报告(二)2024

电池质量检测报告(二)引言:本文为电池质量检测报告(二),该报告旨在对电池产品的质量进行全面的检测与评估。

本报告包含了电池产品的外观检查、性能测试、安全性评估、寿命试验以及环境友好度评价等方面的内容。

通过对这些指标的评估,可以为电池制造商和消费者提供关于电池质量和使用效果的重要参考信息。

正文:一、外观检查1. 检查电池外壳是否完整,无明显损伤。

2. 检查电池连接器是否正确连接,无松动或脱落。

3. 检查电池标签是否清晰可辨,标示内容是否准确无误。

4. 检查电池包装是否完好,有无破损或变形现象。

5. 检查电池绝缘材料是否完好,无明显磨损或老化。

二、性能测试1. 测试电池的额定容量与标称容量是否相符。

2. 测试电池的内阻情况,评估电池的能量输出能力。

3. 检测电池的充放电效率,评估电池的能量转换效率。

4. 测试电池的循环寿命,评估电池的使用寿命。

5. 检测电池的自放电率,评估电池的长时间储存能力。

三、安全性评估1. 检测电池的过充保护功能,评估电池充电时的安全性。

2. 检测电池的过放保护功能,评估电池放电时的安全性。

3. 评估电池的过流保护功能,以确保在大电流情况下的安全性。

4. 检测电池的短路保护功能,评估电池在短路情况下的安全性。

5. 检查电池的温度管理功能,以保证电池在工作温度范围内的安全性。

四、寿命试验1. 进行循环充放电测试,模拟实际使用情况评估电池的寿命。

2. 在高温环境下进行寿命试验,评估电池在极端条件下的可靠性。

3. 进行突波充电测试,评估电池在应对冲击性负载时的表现。

4. 模拟长时间放置的情况,评估电池在闲置状态下的性能变化。

5. 进行快速充电测试,评估电池在快速充电情况下的性能和安全性。

五、环境友好度评价1. 检测电池中有害物质的含量,评估电池的环境友好度。

2. 评估电池的循环利用率,以减少废弃电池对环境的影响。

3. 检测电池的可降解性能,评估电池在废弃后的环境影响。

4. 评估电池的能源消耗情况,以降低电池在整个生命周期中的环境负荷。

电池管理系统自检测试报告

管理编号:文件编号:JS20151120-01产品名称:电池管理系统(BMS)文档版本:V1.0技术部2015年 11 月日目录一、概述 (3)二、引用标准 (3)三、术语与定义 (3)四、测试设备 (3)五、测试对象 (3)六、测试项目 (4)七、电池故障诊断及保护测试 (4)八、测试方法与结论 (4)1、BMS基本性能 (4)1.1 欠电压运行测试 (4)1.2 过电压运行测试) (5)1.3 耐电源反接运行测试 (5)1.4 单体电压采集精度测试 (5)1.5 总电压采集精度测试 (6)1.6 电流采集精度测试 (7)1.7 温度采集精度测试 (7)1.8 SOC计算精度测试 (8)1.9 绝缘电阻计算精度测试 (8)1.10 电池故障诊断及保护测试 (8)2、BMS环境测试 (9)2.1 高温运行测试 (9)2.2 低温运行测试 (9)2.3 耐高温性能测试 (10)2.4 耐低温性能测试 (10)2.5 耐温度变化性能测试 (11)2.6 耐湿热性能测试 (11)2.7 耐振动性能测试 (11)3、电气安全性测试 (12)3.1 绝缘电阻测试 (12)3.2 绝缘耐压测试 (13)九、附录部分试验现场图片 (13)一、概述本文描述BMS16产品自检测试过程,包含产品测试标准、测试环境以及测试结果。

二、引用标准QC/T897-2011 电动汽车用电池管理系统技术条件GB/T 19596 有电池电子部件和电池控制单元组成的电子装置GBT 2423.4-2008 电工电子产品环境试验第2部分:试验方法试验Db:交变湿热(12h +12h循环)三、术语与定义BMS 电池管理系统BCU 电池控制单元BMU电池管理单元四、测试设备五、测试对象六、测试项目七、测试方法与结论说明:以下测量无特殊说明情况下试验温度18℃~28℃、相对湿度45%~75%、大气压力为86kPa~106kPa的环境下进行。

试验电压除非特别注明或特殊要求,采用14V±0.2V(标称12V)或28V±0.4V(标称24V)。

电池管理系统HIL测试 解决方案

电池管理系统HIL 测试解决方案1、概述电池管理系统(Battery Management Systern,简称BMS)是电动汽车中一个越来越重要的关键部分,是一个处于监控运行及保护电池关键技术中的核心部件。

图1-1 BMS 功能采用真实的电池组测试BMS 有着诸多的弊端:极限工况模拟给测试人员带来安全隐患,例如过压、过流和过温,有可能导致电池爆炸。

SOC 估计算法验证耗时长,真实的电池组充放电试验耗时一周甚至更长的时间。

模拟特定工况难度大,例如均衡功能测试时,制造电池单体间细微SOC 差别,电池热平衡测试时,制造单体和电池包间细微的温度差别等。

以及其他针对BMS 功能测试,如电池组工作电压、单体电池电压、温度、SOC 计算功能、充放电控制、电池热平衡、高压安全功能、均衡功能、通讯、故障诊断、传感器等一系列的测试,OEM 都面临着诸多挑战。

2、解决方案面对上述挑战,恒润科技提供基于TestBase 的BMS HIL 测试解决方案,该系统方案主要包括以下部分:实时仿真平台:基于NI 提供的PXI 总线系列板卡开发,由实时处理器、实时I/O 板卡等组成,可进行快速的数据运算。

电池仿真板卡:用于单体Cell 模拟,结合电池仿真模型,可动态输出单体电池的电压、温度等;电池仿真模型:采用等效电路原理建模,用于计算电池工作时的电压、电流、温度、SOC 等状态量。

图2-1 电池仿真整体方案上述系统方案中使用了恒润科技自主开发的电池单体仿真模块,该模块已成功应用于多个OEM 的新能源汽车BMS HIL 项目。

应用领域电池模块或单体的模拟;BMS 均衡,绝缘及SOC 估算算法验证;BMS 充放电,高压安全测试;基于实车工况的通讯和功能验证。

功能特点通过串联实现最高到150 个单体电压模拟;方便准确的实现电池温度,绝缘检测;实现高压上下电及预充继电器控制;精确模拟电池各单体的特性,并对各传感。

发动机ECU 硬件在环(HIL)测试方案

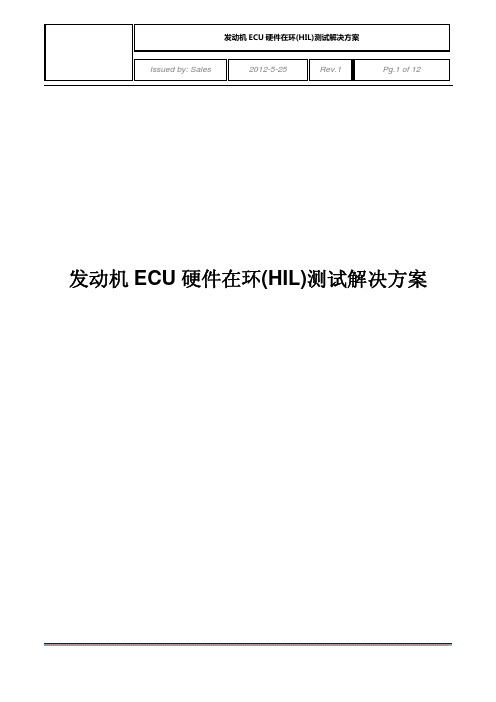

发动机ECU硬件在环(HIL)测试解决方案一、 方案概述1.1 HIL测试系统概述随着汽车电子技术的不断革新和迅速发展,汽车电控单元数量的不断增加,汽车电子产品和技术在各种车型中得到了越来越多的应用,其中,汽车电子系统成本约占到整车的30%,而汽车故障的产生多发生在汽车电子系统,因此,从安全性、可行性和成本上考虑,硬件在回路(HIL)测试已经成为电控系统开发和应用中非常重要的一环,减少实车路试,缩短开发时间并降低成本的同时提高电控系统的软件质量,降低电控系统开发和应用的风险。

HIL(Hardware‐in‐the‐Loop)硬件在回路测试系统是以实时处理器中运行的实体仿真模型来模拟受控对象的运行状态,通过I/O接口与被测电控系统连接,对被测ECU进行全方面的、系统的测试。

系统原理如图1.1中所示。

图1.1 HIL测试系统原理HIL测试系统的特点:●模拟被控对象的各种工况,包括极限工况;●模拟复杂的故障模式,快速复现故障模式;●将部分测试过程从传统试验台架中分离;●自动化测试并生成测试报告,缩短测试周期;●易于维护和扩展测试能力。

1.2SimCar硬件在环测试系统简介SimCar硬件在环(HIL)测试系统是用于测试电控单元功能、系统集成和通信的一套完整的硬件在环仿真测试设备,可用于汽车、航空、兵器、工程机械等领域。

基于SimCar硬件在环测试系统针对用户的被控对象进行建模仿真,并将其运行于跟控制器闭环工作的实时系统中,实现对汽车电控单元的复杂测试。

SimCar硬件在环仿真系统主要由三部分组成:仿真硬件平台、试验管理软件及车辆实时仿真模型。

系统组成示意图如图1.2中所示:图1.2 SimCar测试系统组成SimCar支持的电控单元硬件在环测试:发动机ECU;自动变速器TCU;混合动力整车控制器HCU;纯电动汽车VCU;蓄电池管理系统BMS;汽车防抱死制动系统ABS;车身控制器BCM;二、 基于SimCar的发动机ECU测试解决方案2.1 发动机ECU测试系统原理如图2.1发动机ECU测试系统原理中所示,在试验定义中,上位机试验管理软件运行于PC机环境中,通过PC机通信口与SimCar实时仿真平台通信,汽车实时仿真模型运行在仿真平台的实时处理器中,运行于处理器中的模型I/O通过仿真平台中的集成的信号调理、负载仿真及功率驱动等硬件与实际的发动机ECU构成闭环连接,实现发动机ECU的系统测试。