材料的拉伸性能共26页

工程力学实验低碳钢和铸铁的拉压实验_4

13

第13页,共35页,编辑于2022年,星期四

铸铁的拉伸实验

F · 铸铁拉伸时没有屈服阶段,拉

伸曲线微微弯曲,在变形很小

的情况下即断裂,断口为平端 Fb

口。因此对铸铁只能测得其抗 拉强度,即

· 铸铁的抗拉强度远低于低碳 钢的抗拉强度

0

△L

图1-4铸铁拉伸

14

第14页,共35页,编辑于2022年,星期四

· 2. 开机

打开电源开关;启动计算机进入Windos操作系统;点击试验机控制软件,进入 试验机操作界面;按复位按扭使控制系统上电。

15

第15页,共35页,编辑于2022年,星期四

· 3. 系统参数设置 点击“模式设置”选项,选择试验模式--拉伸实验。

· 4. 试验基本参数设置 点击“操作”按扭,进入“试验基本参数”界面,选择变形测

定在1~3的范围内。本次实验采用φ10×15的圆柱形试样。

28

第28页,共35页,编辑于2022年,星期四

四、实验原理

· 试验时对试样缓慢加载,试验机自动绘出压缩图

(即试验力F—位移ΔL曲线)。低碳钢试样压缩图

如图1-5b所示。试样开始变形时,服从胡克定律, 呈直线上升,此后变形增长很快,材料屈服。此 时载荷暂时保持恒定或稍有减小,这暂时的恒定 值或减小的最小值即为压缩屈服载荷FSC。有时 屈服阶段出现多个波峰波谷,则取第一个波谷之后 的最低载荷为压缩屈服载荷FSC。此后图形呈曲线 上升,随着塑性变形的增长,试样横截面相应增 大,增大了的截面又能承受更大的载荷。试样愈 压愈扁,甚至可以压成薄饼形状(如图1-5a所示) 而不破裂,因此测不出抗压强度。

29

第29页,共35页,编辑于2022年,星期四

压痕法测试金属材料力学性能理论

压痕理论的应用

Step 1 首先在接触表面屈服→表面形成的塑性区

Step 2塑性区不断扩展→材料发生完全的塑性变形

c

a

h*

第29页/共53页

通过压头下的应力场进行分析,计算出材料的临界平均压力。在压痕试验过程中,不同的阶段,分析材料的应力场是不同的。 首先,赫兹弹性接触理论,其次是孔洞模型理论。在表面形成塑性区域之前,运用赫兹弹性接触理论来分析应力;随着应力的不断增加,塑性区域不断增大,直到发生完全塑形变形,运用孔洞模型理论来分析应力。

为了确定的临界点,应该分析压痕试验的全过程,在压痕试验中,随着载荷不断增加,压头下逐渐形成一个塑性区域,塑性区域不断增加直到该区域扩展到接触表面。

第23页/共53页

材料出现完全的塑形区域

(c/a 不变)

第16页/共53页

约束条件

裂纹尖端处

塑性区域受到弹性区域的限制

压头下

相似的约束条件

裂纹尖端处存在应力约束效应,同样,在压头下压的过程中,在压头下也存在一定的应力约束效应。通过分析相同约束条件,可以找出裂纹扩展时与压痕试验临界断裂点之间的联系。

第17页/共53页

R=250m

第6页/共53页

塑性变形与弹性变形的分析不尽相同,在塑性变形区域中,压头下材料存在一定的挤出和凹陷的现象。 大多数研究已经表明,塑性区域的挤出和凹陷现象与加工硬化指数n和最大压痕深度hmax与压头半径R比值存在一定的关系,因此材料表面的塑性行为可以表示为公式,可以通过有限元分析方法得出hpile:

压痕法简介

压痕法被广泛应用于研究材料的屈服强度、抗拉强度、加工硬化指数、弹性模量、残余应力以及断裂韧性。因此,它实现了在役设备材料拉伸性能的连续性监控,以及对在役设备的结构完整性评估提供了可靠的保障。 试验过程主要是采用控制位移或者控制载荷方法,记录整个试验过程中的试验力F,相应的压痕深度h和时间。试验结果是一组关于试验力及相应的压痕深度的函数。

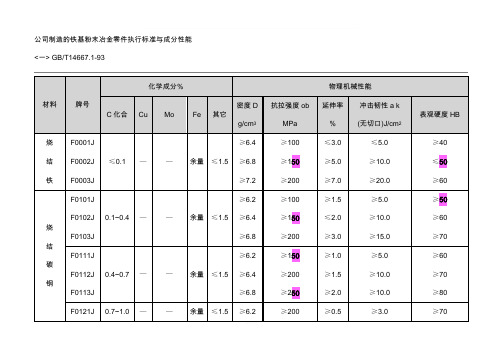

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667.1-93<二> MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe CF-0000 97.7-100 0.0-0.3F-0005 97.4-99.7 0.3-0.6F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。

▲注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。

烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC-0200 83.8-98.5 1.5-3.9 0.0-0.3FC-0205 93.5-98.2 1.5-3.9 0.3-0.6FC-020893.2-97.9 1.5-3.9 0.6-0.9FC-0505 91.4-95.7 4.0-6.0 0.3-0.6FC-0508 91.1-95.4 4.0-6.0 0.6-0.9FC-0808 88.1-92.4 7.0-9.0 0.6-0.9FC-1000 87.2-90.5 9.5-10.5 0.0-0.3烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙铁-铜合金和铜钢粉末冶金材料性能(MPIF-35)铁-镍合金和镍钢粉末冶金材料性能(MPIF-35) ↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙铜基系列粉末冶金制品执行标准成分与性能-铜基(GB2688-81)⊙<三>"DIN V 30 910" 及"ISO5755" (成分与性能略) ⊙烧结铝镍钴永磁合金的磁特性及其它物理特性< 規 格 二 - 不銹鋼 >TypeChemical Composition (%)Physical Mechanical PropertiesFeCrNiCuTinSiMnMoCSOtherDensity(g/cm 3)Ultimate Tensile Strength (kg/mm 2)Elong-ation(%)Hard-nessSUS303LSC bal 18.2 12.5 2.0 1.0 0.8 0.13 – < 0.08 0.20< 1.0 > 6.3 20 Min.Min.2.0RB40FTG60-25(50R) 材料的力学性能FTG60-25(50R) 材料的物理性能Welcome To Download !!!欢迎您的下载,资料仅供参考!。

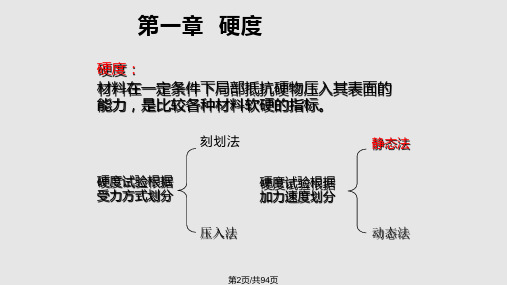

材料力学性能测试

第17页/共94页

冲击实验的方法很多,但国际上常规冲击实验只有两种: 简支梁式冲击弯曲实验:实验时试样处于三点弯曲受力 状态。也称“夏比”(Charpy)冲击实验 悬臂式冲击弯曲实验: 实验时试样处于悬臂弯曲状态, 也称“艾佐”(lzod)冲击实验 (如图)

4.检查及试车 完成以上步骤后,开动试验机,预加少量载荷(其对应的应力不 能超过材料的比例极限)后,卸载回零点,以检查试验机工作是 否正常。

5.进行试验 开动试验机使之缓慢匀递加载。注意观察测力指针的转动、自 动绘图的情况和相应的试验现象。当测力指针不动或倒退时,

说明材料开始屈服,记录屈服载荷Fs ,加载至试件断裂后停机, 由随动指针读出最大载荷Fb 。取下试件,将断裂试件的两段 对齐并尽量靠紧,用游标卡尺测量断裂后标距段的长度l1;测 量断口(颈缩)处的直径d1 ,计算断口处的横截面面积A1 。

图b为灰铸铁压缩曲线。一般其抗压强度极限为抗拉强度 极限的3至4倍。此外,还可测得灰铸铁压缩时的某些塑 性指标,如相对压缩率和截面扩展率等。灰铸铁压缩破 坏断口为斜面,如图。

第26页/共94页

低碳钢和铸铁等金属材料的压缩试样一股制成圆柱体, 其高h0与直径d0之比在1至3的范围内。

其理由是:目前常用的压缩实验方法是两端平压法, 这种压缩实验方法,试样的上、下两端与实验机承垫 之间会产生根大的摩擦力,它们阻碍试样上部及下部的 横向变形,导致测得的抗压强度较实际偏高。当试样的 高度相对增加时,摩擦力对试样中部的影响就可变小, 因此抗压强度与比值h0/d0有关。

第12页/共94页

复合材料结构设计分析与力学性能测试

层合板设计的主要内容选择合适的单层铺设角-铺层方向;确定各铺设角单层的层数百分比-铺层比;确定铺层顺序:直接影响到层合板的刚度、强度、稳定性、振动、工艺性和使用维护性。

第28页/共128页

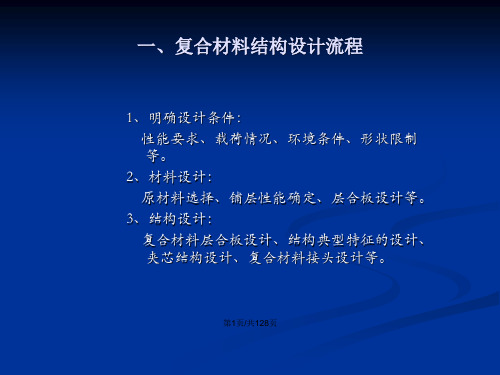

一、复合材料结构设计流程

层合板设计的主要内容铺层结构简化表示

第29页/共128页

一、复合材料结构设计流程

第31页/共128页

一、复合材料结构设计流程

确定各铺设角单层的层数百分比-铺层比 若需设计成准各向同性层合板,采用[0/45/90/-45]s。0:90:±45铺层比0.25:0.25:0.50 准各向同性层合板:[A]为各向同性,与方向无关;各层具有相同的[Q]和相同的厚度;各层之间夹角相等。

第39页/共128页

一、复合材料结构设计流程

层合板的设计方法

序

设计方法

方法要点

说明

1

等代设计

采用准各性同性层合板按刚度等代铝板

2

准网格设计

设计中仅考虑纤维承载能力,按应力比确定0、90、45纤维铺层比例

3

刚度设计毯式曲线设计

以面内刚度为主,设计铺层比例与面内强、刚度关系曲线,查出所需铺层比例

层合板初步设计方法

一、复合材料结构设计流程

1、明确设计条件: 性能要求、载荷情况、环境条件、形状限制等。2、材料设计: 原材料选择、铺层性能确定、层合板设计等。3、结构设计: 复合材料层合板设计、结构典型特征的设计、夹芯结构设计、复合材料接头设计等。

第1页/共128页

一、复合材料结构设计流程

设计分析制造一体化 在材料设计和结构设计中都涉及到应变、应力与变形分析、失效分析,以确保结构的强度和刚度。 复合材料结构往往是材料与结构一次成型的,且材料也具有可设计性。

拉伸试验操作规程

以内。 Note4——横截面积可用 W 乘以 T 来计算。如果 W 与管子截面直径的比值大于 1/6,用这种方法计算横截面积的误差很

相关产品标准应根据管壁厚度规定机 加工的圆形横截面试样尺寸。无具体 规定时,按表6选定试样。

见表 7 尺寸偏差见表 8

图 1 管的纵向弧形试样

图 2 管段试样

图 3 管段试样的塞头位置

拉伸试验作业标准

文件编号 版号 页码

WLCS-QW-Q-009-2010 第 A 版﹐第 0 次 第 6 頁,共 27 頁

壁厚小于 20mm 的管材

壁厚≧20mm 的管材

要求

金属塞头不应延伸至测量 试样伸长率的那一段

试样的两端要压平(不经 热处理) 直径小于 6mm 的小试样只 有在被试验的材料不能获 得大尺寸试样或所有部门 均同意在验收试验中使用 时才可以被采用。

试样尺寸 除非另有规定,标

距为 5D—E8M, 4D—E8。 见表 10

注:原始标距与原始横截面积符合 L0=k√S0 关系的试样称为比例试样。国际上采用 k 值为 5.65。原始测量长度应不 小于 20mm。当试样的横截面积太小,采用 k=5.65 满足不了此要求时,可采用较高数值(11.3)或者非比例试 样。当采用非比例试样时,原始标距(L0)依据原始横截面积(S0)来决定。

见表 11。

图 5 纵向弧形试样

拉伸试验作业标准

文件编号 版号 页码

表 10 纵向弧形试样尺寸

聚丙烯拉伸性能测试

聚丙烯拉伸性能测试

聚丙烯是一种常用的塑料材料,广泛应用于包装、日用品、汽车零件等领域。

在使用聚丙烯材料制成的制品时,其拉伸性能是一个重要的指标。

通过对聚丙烯的拉伸性能进行测试,可以评估其在受力状态下的表现,为产品设计和生产提供参考。

拉伸性能测试方法

仪器和设备

在进行聚丙烯拉伸性能测试时,通常会采用万能材料试验机。

该设备能够施加

不同的拉伸力,并记录拉伸过程中的应力和应变数据。

此外,还需要适当的夹具和样品制备工具。

样品准备

在进行拉伸性能测试前,需要准备符合标准要求的聚丙烯样品。

通常情况下,

样品应具有一定的尺寸和几何形状,以确保测试结果的可靠性和可比性。

测试步骤

1.将样品安装在万能材料试验机上,并设置合适的试验参数,如拉伸速

度、加载方式等。

2.开始测试,记录拉伸过程中的应力-应变曲线,并获取拉伸强度、屈

服强度、断裂伸长率等关键参数。

3.根据测试结果分析样品的拉伸性能表现,评估其适用性和可靠性。

结果分析与应用

通过对聚丙烯的拉伸性能测试,可以评估材料的拉伸强度、延展性等关键指标,为产品设计与材料选择提供重要参考。

在实际生产中,通过优化材料配方和加工工艺,可以改善聚丙烯制品的拉伸性能,提高产品质量和性能。

综上所述,聚丙烯的拉伸性能测试是评估材料性能的重要手段,通过科学合理

的测试方法和分析,可以有效提升产品质量和竞争力。

第01章 单向静拉伸力学性能-1

第一章

23

2、循环韧性

(1)弹性滞后环 由于应变滞后于应力,使加载曲线与卸载曲线不重 合而形成的闭合曲线,称为弹性滞后环。

第一章

24

物理含义: 加载时消耗的弹性变形功大于卸载时释放的弹性变形功。 回线面积为一个循环后被金属吸收的不可逆功,称为内耗 (弹性区)。

(2)循环韧性 若交变载荷中的最大应力超过金属的弹 性极限,则可得到塑性滞后环。 金属材料在交变载荷下吸收不可逆变形功的能力,叫 循环韧性(塑性区)。 循环韧性又称为消振性。 循环韧性不好测量,常用振动振幅衰减的自然对数来 表示循环韧性的大小。 (3)循环韧性的应用 减振材料(机床床身、缸体、叶片等)循环韧性高;乐 器、精密仪表仪器则要求循环韧性小。

第一章

34

上、下屈服点,吕德斯带或屈服线

3、屈服强度

σs=Fs/A

不连续屈服

s

连续屈服

σ0.2

0

0.2%

由于金属材料存在上下屈服点,或者屈服点不明确, 一般将σ0.2定义为屈服强度。 屈服强度是工程上从静强度角度选择韧性材料的依据。 提高屈服强度,机件不易产生塑性变形;但过高,又不 利于某些应力集中部位的应力重新分布,容易引起脆性 断裂。

y

υ υ υ

下一页

υ——泊松比

第一章

16

广义虎克定律物理方程

第一章

17

3. 狭义虎克定律 (单轴向,各向同性)

y y , x z y E P G , K V0 V

其中E为弹性模量; 为泊松比,一般工程材料在弹 性范围内在1/6~1/3,超出弹性范围后趋近于1/2;G 为切变模量;K为体积模量,倒数为压缩率,∆P为静 水压力。