PID控制PWM调节直流电机速度(12v)

数字PID算法控制的PWM调速系统

PID控制PWM调节直流电机速度(12v)

本次设计主要研究的是PID控制技术在运动控制领域中的使用,纵所周知运动控制系统最主要的控制对象是电机,在不同的生产过程中,电机的运行状态要满足生产要求,其中电机速度的控制在占有至关重要的作用,因此本次设计主要是利用PID 控制技术对直流电机转速的控制。

其设计思路为:以AT89S51单片机为控制核心,产生占空比受PID算法控制的PWM脉冲实现对直流电机转速的控制。

同时利用光电传感器将电机速度转换成脉冲频率反馈到单片机中,构成转速闭环控制系统,达到转速无静差调节的目的。

在系统中采128×64LCD显示器作为显示部件,通过4×4键盘设置P、I、D、V四个参数和正反转控制,启动后通过显示部件了解电机当前的转速和运行时间。

因此该系统在硬件方面包括:电源模块、电机驱动模块、控制模块、速度检测模块、人机交互模块。

软件部分采用C语言进行程序设计,其优点为:可移植性强、算法容易实现、修改及调试方便、易读等。

本次设计系统的主要特点:(1)优化的软件算法,智能化的自动控制,误差补偿;(2)使用光电传感器将电机转速转换为脉冲频率,比较精确的反映出电机的转速,从而和设定值进行比较产生偏差,实现比例、积分、微分的控制,达到转速无静差调节的目的;(3)使用光电耦合器将主电路和控制电路利用光隔开,使系统更加安全可靠;(4)128×64LCD显示模块提供一个人机对话界面,并实时显示电机运行速度和运行时间;(5)利用Proteus软件进行系统整体仿真,从而进一步验证电路和程序的正确性,避免不必要的损失;(6)采用数字PID算法,利用软件实现控制,具有更改灵活,节约硬件等优点;(7)系统性能指标:超调量≤8%;调节时间≤4s;转速误差≤±1r/min。

1PID算法及PWM控制技术简介1.1PID算法控制算法是微机化控制系统的一个重要组成部分,整个系统的控制功能主要由控制算法来实现。

目前提出的控制算法有很多。

PID电机调速PWM

所谓PID指的是Proportion-Integral-Differential。

翻译成中文是比例-积分-微分。

记住两句话:1、PID是经典控制(使用年代久远)2、PID是误差控制()对直流电机速度进行定速控制:1、L293作为电机驱动;2、光电传感器-作为输出反馈;3、PWM做为输入控制。

PID怎么对误差控制,听我细细道来:所谓“误差”就是命令与输出的差值。

比如你希望控制转速为4转/s(PWM波占空比=80%),而事实上控制转速只有3.5转/s,则误差: e=0.5转,如果实际转速为4.5转,则误差e=-0.5转(注意正负号)。

该误差值送到PID控制器,作为PID控制器的输入。

PID控制器的输出为:误差乘比例系数Kp+Ki*误差积分+Kd*误差微分。

Kp*e + Ki*∫edt + Kd*(de/dt)(式中的t为时间,即对时间积分、微分)上式为三项求和(希望你能看懂),PID结果后送入电机驱动器。

从上式看出,如果没有误差,即e=0,则Kp*e=0;Kd*(de/dt)=0;而Ki*∫edt 不一定为0。

三项之和不一定为0。

总之,如果“误差”存在,PID就会对电机驱动作调整,直到误差=0。

评价一个控制系统是否优越,有三个指标:快、稳、准。

所谓快,就是要使压力能快速地达到“命令值”(不知道你的系统要求多少时间)所谓稳,就是要压力稳定不波动或波动量小(不知道你的系统允许多大波动)所谓准,就是要求“命令值”与“输出值”之间的误差e小(不知道你的系统允许多大误差)对于你的系统来说,要求“快”的话,可以增大Kp、Ki值要求“准”的话,可以增大Ki 值要求“稳”的话,可以增大Kd值,可以减少压力波动仔细分析可以得知:这三个指标是相互矛盾的。

如果太“快”,可能导致不“稳”;如果太“稳”,可能导致不“快”;只要系统稳定且存在积分Ki,该系统在静态是没有误差的(会存在动态误差);所谓动态误差,指当“命令值”不为恒值时,“输出值”跟不上“命令值”而存在的误差。

直流电机基于PID控制的PWM调速系统

调速原理对于星形连接的三相无刷直流电机,在理想条件下,任何时刻只有两相定子绕组通电。

令加在两相通电绕组上的平均电压为Vd,则电压平衡方程式为[31]:(3.1)可以得到转速为:(3.2)式中:Em为电机各相反电动势;Im为各相相电流;n为无刷直流电机转速;R为回路等效电阻,包括电机两相电阻和管压降的等效电阻。

由式(3.2)可知,无刷直流电机的转速调节可以通过改变外施平均电压Vd来实现。

3-4-2电枢电压的调节方法改变电枢电压是直流调速的主要方法。

本系统采用PWM(脉宽调制)调速方式,通过调节逆变器功率器件的PWM触发信号的占空比来改变外施的平均电压Vd,从而实现无刷直流电机的调速。

PWM技术可分为单极性PWM控制和双极性PWM控制。

单极性PWM控制的控制信号如图3.4所示,在每个60°电角度的区域内,一个功率开关器件一直处于开通状态,另一个处于PWM状态;双极性PWM控制的控制信号如图3.5所示,在每个60°电角度区域内,两个工作的功率管器件或者都开通,或者都关断。

图3.4单极性PWM控制各触发信号图3.5双极性PWM控制各触发信号Fig.3.4Trigger signal of single polarity PWM Fig.3.5Trigger signal of double polarity PWM一般情况来说,采用单极性PWM控制的电流波动最大值只有采用双极性PWM控制的电流波动最大值的一半[32][33],因此为了减小电流脉动和功率管的开关损耗,本电机控制系统采用单极性的PWM控制技术。

3-4-3 PWM波的产生在传统的单片机控制系统中,PWM波的产生需要专门的发生电路和时间延时(死区)电路,增加了CPU的开销,并降低了系统的稳定性。

而TMS320F2812的PWM电路设计可以减少产生PWM波形的CPU开销和减少用户的工作量,同时能尽量减小功率开关器件的损耗,降低电动机转矩脉动性。

PWM控制直流电机调速

毕业设计论文PWM 控制直流机电调速脉宽调制(PWM)控制技术,是利用半导体开关器件的导通和关断,把直流电压变成电压脉冲序列,并控制电压脉冲的宽度和脉冲序列的周期以达到变压变频目的的一种控制技术。

PWM 控制技术广泛地应用于开关稳压电源,不间断电源(UPS),以及交直流电动机传动等领。

本文阐述了 PWM 变频调速系统的基本原理和特点,并在此基础上给出了一种基于 Mitel SA866DE 三相 PWM 波形发生器和绝缘栅双极功率晶体管(IGBT)的变频调速设计方案。

直流电动机具有优良的调速特性,调速平滑、方便, 调速范围广;过载能力大,能承受频繁的冲击负载,可实现频繁的无级快速起动、制动和反转;能满足生产过程自动化系统各种不同的特殊运行要求,在许多需要调速或者快速正反向的电力拖动系统领域中得到了广泛的应用。

直流电动机的转速调节主要有三种方法:调节电枢供电的电压、减弱励磁磁通和改变电枢回路电阻。

针对三种调速方法,都有各自的特点,也存在一定的缺陷。

例如改变电枢回路电阻调速只能实现有级调速,减弱磁通虽然能够平滑调速,但这种方法的调速范围不大,普通都是配合变压调速使用。

所以,在直流调速系统中,都是以变压调速为主。

其中,在变压调速系统中,大体上又可分为可控整流式调速系统和直流PWM 调速系统两种。

直流 PWM 调速系统与可控整流式调速系统相比有下列优点:由于PWM 调速系统的开关频率较高 ,仅靠电枢电感的滤波作用就可获得平稳的直流电流 , 低速特性好,稳速精度高,调速范围宽,可达1:10000 摆布;同样,由于开关频率高, 快速响应特性好,动态抗干扰能力强,可以获得很宽的频带;开关器件只工作在开关状态,主电路损耗小,装置效率高;直流电源采用不控整流时,电网功率因数比相控整流器高。

正因为直流 PWM 调速系统有以上的优点,并且随着电力电子器件开关性能的不断提高,直流脉宽调制( PWM) 技术得到了飞速的发展。

基于PID的PWM控制直流电机

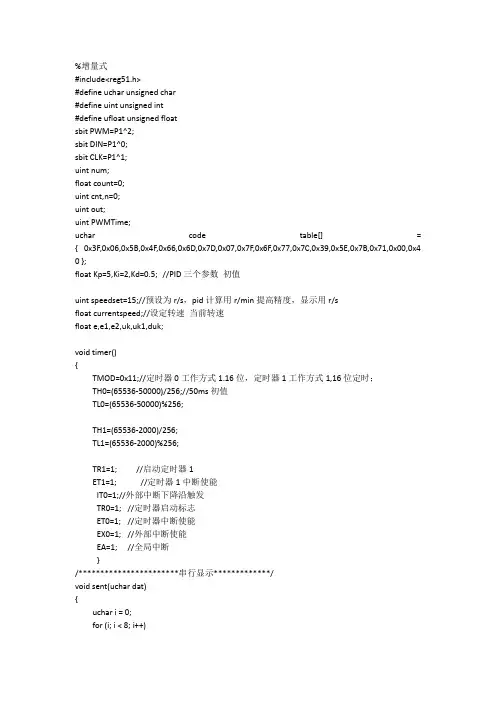

#include<reg51.h>#define uchar unsigned char#define uint unsigned int#define ufloat unsigned floatsbit PWM=P1^2;sbit DIN=P1^0;sbit CLK=P1^1;uint num;float count=0;uint cnt,n=0;uint out;uint PWMTime;uchar code table[] = { 0x3F,0x06,0x5B,0x4F,0x66,0x6D,0x7D,0x07,0x7F,0x6F,0x77,0x7C,0x39,0x5E,0x7B,0x71,0x00,0x4 0 };float Kp=5,Ki=2,Kd=0.5; //PID三个参数初值uint speedset=15;//预设为r/s,pid计算用r/min提高精度,显示用r/sfloat currentspeed;//设定转速当前转速float e,e1,e2,uk,uk1,duk;void timer(){TMOD=0x11;//定时器0工作方式1.16位,定时器1工作方式1,16位定时;TH0=(65536-50000)/256;//50ms初值TL0=(65536-50000)%256;TH1=(65536-2000)/256;TL1=(65536-2000)%256;TR1=1; //启动定时器1ET1=1; //定时器1中断使能IT0=1;//外部中断下降沿触发TR0=1; //定时器启动标志ET0=1; //定时器中断使能EX0=1; //外部中断使能EA=1; //全局中断}/***********************串行显示*************/void sent(uchar dat){uchar i = 0;for (i; i < 8; i++)DIN = dat & 0x80;CLK = 0; ; CLK = 1;dat <<= 1;}}void display(float speed)//前三位当前值,后三位目标值{int g, s, b,speed1=0;//目标值speed=(int)((speed/60)+0.5);//四舍五入speed1=speed+speed1;//将speed化为int型b = speed1 / 100;s = speed1 % 100 / 10;g = speed1 % 100 % 10;sent(table[b]);sent(table[s]);sent(table[g]);sent(0); sent(0);//预期值sent(table[speedset/100]);sent(table[speedset%100/10]);sent(table[speedset%100%10]);}/************************PID控制算法*************/ unsigned int PID(){//pid计算单位为r/mine=speedset*60-currentspeed;//设置速度-实际速度,两者的差值//对应于增量式PID的公式Δuk=uk-u(k-1)duk=(Kp*(e-e1)+Ki*e+Kd*(e-2*e1+e2));//调节PIDuk=uk1+duk;//uk=u(k-1)+Δukout=(int)(uk/60);//取整后输出if(out>250) //设置最大限制out=250;else if(out<0)//设置最小限制out=0;uk1=uk; //为下一次增量做准备e2=e1;e1=e;PWMTime=out; //out对应于PWM高电平的时间return(0);}void PWMOUT(){//PWM=1;if(cnt<PWMTime)//若小于PWM的设定时间,则输出高电平PWM=1;else //否则输出低电平PWM=0;if(cnt>250) //超过限制清零cnt=0;}void Timer0_isr() interrupt 1 //定时器0中断{num++;TH0=(65536-50000)/256;TL0=(65536-50000)%256;if(num==20){currentspeed=count/12;currentspeed=currentspeed*60;//1s的转速display(currentspeed);count=0;num=0;}}void Timer1() interrupt 3{TH1=(65536-2000)/256;TL1=(65536-2000)%256;//2ms初值重置cnt++; //每次定时器溢出加1n++;if(n==500){PID(); //每1秒做一次PID运算n=0;}}void key_int() interrupt 0 //外部中断P3.2口{count=count+1;}void main(){timer();//定时器初始化while(1){PWMOUT();}}//绝对式#include <intrins.h>#define uchar unsigned char#define uint unsigned intsbit PWM=P1^7;sbit DIN=P1^0;sbit CLK=P1^1;uint AA,count=0;uchar code table[] = { 0x3F,0x06,0x5B,0x4F,0x66,0x6D,0x7D,0x07,0x7F,0x6F,0x77,0x7C,0x39,0x5E,0x7B,0x71,0x00,0x4 0 };float pid_p=300,pid_i=0.1,pid_d=5; //PID三个参数初值uint speedset=30,currentspeed;//设定转速当前转速unsigned char pid_val_mid;//pid_val_mid脉冲宽度uint lastError=0;uint sumError=0;//sum偏差和void timer(){TMOD=0x11;//定时器0工作方式1.16位,定时器1工作方式1,16位定时;TH0=0x4b;//50ms初值TL0=0xfe;TH1=0xfc;//1msPWM控制TL1=0x66;TR1=1; //启动定时器1ET1=1; //定时器1中断使能IT0=1;//外部中断下降沿触发TR0=1; //定时器启动标志ET0=1; //定时器中断使能EX0=1; //外部中断使能EA=1; //全局中断}/***********************串行显示*************/void sent(uchar dat){uchar i = 0;for (i; i< 8; i++){DIN = dat& 0x80;CLK = 0; ; CLK = 1;dat<<= 1;}}void display(uint num)//前三位当前值,后三位目标值{int g, s, b;//目标值num=num+1;b = num / 100;s = num % 100 / 10;g = num % 100 % 10;sent(table[b]);sent(table[s]);sent(table[g]);sent(0); sent(0);//预期值sent(table[speedset/100]);sent(table[speedset%100/10]);sent(table[speedset%100%10]);}/************************PID控制算法*************/ unsigned int PID(){unsigned int dError=0,Error=0,B;Error=speedset-currentspeed;//当前误差sumError=Error+lastError;//误差和dError=Error-lastError;//误差偏差lastError=Error;B=pid_p*Error+pid_i*sumError+pid_d*dError;if(B>100) pid_val_mid=20;if(B<0) pid_val_mid=0;if(B>=0&&B<=100)pid_val_mid=B;return(0);}void Timer0_isr() interrupt 1 //定时器0中断{AA++;TH0=0x4b;TL0=0xfe;if(AA==5){currentspeed=count/3;display(currentspeed);count=0;AA=0;PID();}}void Timer1() interrupt 3{static int c=0;TH1=0xff;TL1=0x66;//1ms初值重置c++; //每次定时器溢出加1//PID();if(c<=pid_val_mid) PWM=1;if(c>pid_val_mid) PWM=0;if(c>=65) c=0;}void key_int() interrupt 0 //外部中断P32口{count++;}void main(){timer();//定时器初始化while(1){}}。

数字PID算法与PWM在直流电机调速中的应用

数字PID算法与PWM在直流电机调速中的应用摘要详细论述数字PID算法与其在直流电机调速中的应用,PID控制是一种相当成熟的控制方法,原理简单,控制效果好,容易实现,所以广泛的应用于各种工程当中。

介绍数字PID算法配合PWM脉宽调制技术实现对直流电机的平滑调速。

关键词数字PID;PWM脉宽调制;A VR单片机0引言在转速算法设计中可供选择的算法有经典PID算法,神经网络算法,前馈控制算法。

PID算法的优点是算法理论成熟,不要求有精确的被控对象数学模型。

所以采用PID算法可以极大地减少建模工作,而将工作重点转移到PID控制参数的整定上来。

并且有非常成熟的参数整定方法可用。

PID控制算法的性能稳定可靠,开发风险小。

由于计算机技术和微处理器的飞速发展,现代控制越来越倾向于采用数字化的方式来实现,数字PID算法配合PWM脉宽调制技术可以实现对直流电机进行平滑调速,本文采用A VR单片机输出PWM波,直接对直流电机进行速度控制。

1数字PID算法系统框图:模拟PID调节器:;(1)数字PID调节器:数字PID调节器就是通过微处理器,这里采用A VR单片机对测速传感器采集的信息量进行量化处理,采样频率满足香农采样定理:,即:,对(1)进行量化(也可采用Z变换,这里用时域量化更容易说明问题)得:(2)K为采样的次数,Tsam为单片机采样周期,Kp,Ki,Kd,分别为比例,积分,微分的调节系数,这三个系数和PID调节器的性能指标息息相关,比例系数越大,响应速度越快,但比例系数太大将会影响被控过程的稳定性;积分时间越小,积分作用就越明显,加快偏差的调节速度,但如果积分时间过小,将会产生振荡,影响控制质量;微分调节是具有预测性质的调节部分,它通过检测量的变化率来施加控制,在数字PD中,它根据微处理器前后两次对偏差信号抽样值的差来产生相应的控制信号,在较小的微分时间下,可以加快响应速度,减小超调量,可以提高控制品质,但在较大的微分时间常数下,会对噪声进行放大,产生振荡,影响控制质量,所以如何选择这三个参数要综合被控对象的特性和控制目的、要求来考虑。

PID控制PWM调节直流电机速度(12v)

PID算法介绍:本次设计主要研究的是PID控制技术在运动控制领域中的应用,纵所周知运动控制系统最主要的控制对象是电机,在不同的生产过程中,电机的运行状态要满足生产要求,其中电机速度的控制在占有至关重要的作用,因此本次设计主要是利用PID 控制技术对直流电机转速的控制。

其设计思路为:以AT89S51单片机为控制核心,产生占空比受PID算法控制的PWM脉冲实现对直流电机转速的控制。

同时利用光电传感器将电机速度转换成脉冲频率反馈到单片机中,构成转速闭环控制系统,达到转速无静差调节的目的。

在系统中采128×64LCD显示器作为显示部件,通过4×4键盘设置P、I、D、V四个参数和正反转控制,启动后通过显示部件了解电机当前的转速和运行时间。

因此该系统在硬件方面包括:电源模块、电机驱动模块、控制模块、速度检测模块、人机交互模块。

软件部分采用C语言进行程序设计,其优点为:可移植性强、算法容易实现、修改及调试方便、易读等。

本次设计系统的主要特点:(1)优化的软件算法,智能化的自动控制,误差补偿;(2)使用光电传感器将电机转速转换为脉冲频率,比较精确的反映出电机的转速,从而与设定值进行比较产生偏差,实现比例、积分、微分的控制,达到转速无静差调节的目的;(3)使用光电耦合器将主电路和控制电路利用光隔开,使系统更加安全可靠;(4)128×64LCD显示模块提供一个人机对话界面,并实时显示电机运行速度和运行时间;(5)利用Proteus软件进行系统整体仿真,从而进一步验证电路和程序的正确性,避免不必要的损失;(6)采用数字PID算法,利用软件实现控制,具有更改灵活,节约硬件等优点;(7)系统性能指标:超调量≤8%;调节时间≤4s;转速误差≤±1r/min。

1PID算法及PWM控制技术简介1.1PID算法控制算法是微机化控制系统的一个重要组成部分,整个系统的控制功能主要由控制算法来实现。

直流无刷电机 pid调速 毕业设计_基于单片机和PID算法的直流电机调速设计(原创)

直流无刷电机 pid调速毕业设计_基于单片机和PID算法的直流电机调速设计(原创)导读:就爱阅读网友为您分享以下“毕业设计_基于单片机和PID算法的直流电机调速设计(原创)”的资讯,希望对您有所帮助,感谢您对92to 的支持!摘要在运动控制系统中,电机转速控制占有至关重要的作用,其控制算法和手段有很多,模拟PID控制是最早发展起来的控制策略之一,长期以来形成了典型的结构,并且参数整定方便,能够满足一般控制的要求,但由于在模拟PID控制系统中,参数一旦整定好后,在整个控制过程中都是固定不变的,而在实际中,由于现场的系统参数、温度等条件发生变化,使系统很难达到最佳的控制效果,因此采用模拟PID控制器难以获得满意的控制效果。

随着计算机技术与智能控制理论的发展,数字PID技术渐渐发展起来,它不仅能够实现模拟PID所完成的控制任务,而且具备控制算法灵活、可靠性高等优点,应用面越来越广。

本设计以上面提到的数字PID为基本控制算法,以AT89S51单片机为控制核心,产生占空比受数字PID算法控制的PWM脉冲实现对直流电机转速的控制。

同时利用光电传感器将电机速度转换成脉冲频率反馈到单片机中,实现转速闭环控制,达到转速无静差调节的目的。

在系统中采数码管显示器作为显示部件,通过2×2键盘设置P、I、D、V四个参数,启动后可以通过显示部件了解电机当前的转速。

该系统控制精度高,具有很强的抗干扰能力。

关键词:数字PID;PWM脉冲;占空比;无静差调节AbstractIn the motion control system,the control of electromotor's rotate speed is of great importance,there are a lot of speed control arithmetics andmethods ,the analog PID control is one of the earliest developed control policies which has formed typical structure ,its parametric setting is convenient and it's easy to meet normal control's demand,but as the whole control process is fixed once the parameter has been set while practically the changes of those conditions like the system parameters and temperature of the environment prohibit the system from reaching its best control effect,so the analog PID controller barely has satisfied effect.With the development of computer technology and intelligent control theory ,the digital PID technology is thriving which can achieve the analog PID's control tasks and consists of many advantages like flexible control arithmetics and high reliability,it is widely used now.This design is based on the digital PID mentioned above as basic control arithmetic and AT89S51 SCM as control core,the system produces PWM impulse whose duty ratio is controlled by digital PID arithmetic to make sure the running of direct current machine's rotate speed.Meanwhile,the design uses photoelectric sensor to transduce the electromotor speed into impulse frequencyand feed it back to SCM,this process implements rotate speed's closed loop control to attain the purpose of rotate speed's astatic modulation.In this system, the 128×64LCD is used as display unit , the 4×4 keyboard sets those four parameters P、I、D、V and obverse and reverse control,after starting up,the display unit shows the electromotor's current rotate speed and runtime.The system has great control precision and anti-jamming capability.Keywords:digital PID;PWM impulse;dutyfactor;astatic modulation前言21世纪,科学技术日新月异,科技的进步带动了控制技术的发展,现代控制设备的性能和结构发生了翻天覆地的变化。

直流电机调速pwm的原理

直流电机调速pwm的原理

直流电机调速PWM(脉宽调制)的原理是通过改变电机供电

电压的占空比来实现电机的转速调节。

PWM调速技术通过以

一定的周期(周期时间T)将电源电压以脉冲的形式施加给电机,其中脉冲的宽度(脉宽)决定了每个周期内电源对电机的供电时间比例。

在PWM调速中,周期时间(T)和脉宽时间(Ton)与占空

比(Duty Cycle)之间的关系可以表示为:

占空比(D)= Ton / T

通过改变占空比D的大小,可以控制每个周期中电机所接收

到的有效电压信号的时间比例。

当占空比D变小时,电机接

收到的有效电压时间减少,电机的平均输入功率减小,从而降低转速;反之,当占空比D增大时,电机接收到的有效电压

时间增加,电机的平均输入功率增加,从而提高转速。

实现PWM调速的关键是通过开关器件控制电源电压的开关状

态来实现脉冲信号的生成和调节。

常见的开关器件包括晶体管和MOS管。

通过控制开关器件的导通和截止,可以控制电源

电压的施加和切断。

同时,PWM调速还需要一个控制电路来根据需要改变占空比。

控制电路通常是由微处理器、单片机或专用的PWM芯片来实现,它可以根据不同的控制需求,调整占空比大小,并将相应的控制信号发送给开关器件。

总体而言,直流电机调速PWM的原理是通过改变电机供电电压的占空比来控制电机的转速。

通过控制器件的开关状态和相应的控制电路,可以实现对占空比的调节,从而完成电机的调速操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表1.1扩充临界比例度法整定参数

控制度

控制规律

T

1.05

PI

0.03

0.53

0.88

1.05

PID

0.014

0.63

0.49

0.14

1.20

PI

0.05

0.49

0.91

1.20

PID

0.043

0.047

0.47

0.16

1.50

PI

0.14

0.42

PID调节器的参数整定方法有很多,但可归结为理论计算法和工程整定法两种。用理论计算法设计调节器的前提是能获得被控对象准确的数学模型,这在工业过程中一般较难做到。因此,实际用得较多的还是工程整定法。这种方法最大优点就是整定参数时不依赖对象的数学模型,简单易行。当然,这是一种近似的方法,有时可能略嫌粗糙,但相当适用,可解决一般实际问题。下面介绍两种常用的简易工程整定法。

图1.4形状不同而冲量相同的各种窄脉冲

图1.5a的电路是一个具体的例子。图中 为窄脉冲,其形状和面积分别如图1.4的a、b、c、d所示,为电路的输入。该输入加在可以看成惯性环节的R-L电路上,设其电流 为电路的输出。图1.5b给出了不同窄波时 的响应波形。从波形可以看出,在 的上升段,脉冲形状不同时 的形状也略有不同,但其下降段几乎完全相同。脉冲越窄,各 波形的差异也越小。如果周期性的施加上述脉冲,则响应 也是周期性的。用傅立叶级数分解后将可看出,各 在低频段的特性非常接近,仅在高频段有所不同[2]。

在DDC系统中,用计算机取代了模拟器件,控制规律的实现是由计机软件来完成的。因此,系统中数字控制的设计,实际上是计算机算法的设计。

由于计算机只能识别数字量,不能对连续的控制算式直接进行运算,故在计算机控制系统中,首先必须对控制规律进行离散化的算法设计。

为将模拟PID控制规律按式(1.2)离散化,我们把图1.1中 、 、 、 在第n次采样的数据分别用 、 、 、 表示,于是式(1.1)变为:

= - (1.4)

当采样周期T很小时 可以用T近似代替, 可用 近似代替,“积分”用“求和”近似代替,即可作如下近似

(1.5)

(1.6)

这样,式(1.2)便可离散化以下差分方程

(1.7)

上式中 是偏差为零时的初值,上式中的第一项起比例控制作用,称为比例(P)项 ,即

(1.8)

第二项起积分控制作用,称为积分(I)项 即

转速误差 1r/min。

1

1.1

控制算法是微机化控制系统的一个重要组成部分,整个系统的控制功能主要由控制算法来实现。目前提出的控制算法有很多。根据偏差的比例(P)、积分(I)、微分(D)进行的控制,称为PID控制。实际经验和理论分析都表明,PID控制能够满足相当多工业对象的控制要求,至今仍是一种应用最为广泛的控制算法之一。下面分别介绍模拟PID、数字PID及其参数整定方法。

本次设计系统的主要特点:

(1)优化的软件算法,智能化的自动控制,误差补偿;

(2)使用光电传感器将电机转速转换为脉冲频率,比较精确的反映出电机的转速,从而与设定值进行比较产生偏差,实现比例、积分、微分的控制,达到转速无静差调节的目的;

(3)使用光电耦合器将主电路和控制电路利用光隔开,使系统更加安全可靠;

先是比例后积分,最后再把微分加;

曲线振荡很频繁,比例度盘要放大;

曲线漂浮绕大湾,比例度盘往小扳;

曲线偏离回复慢,积分时间往下降;

曲线波动周期长,积分时间再加长;

曲线振荡频率快,先把微分降下来;

动差大来波动慢,微分时间应加长。

下面以PID调节器为例,具体说明经验法的整定步骤:

①让调节器参数积分系数 =0,实际微分系数 =0,控制系统投入闭环运行,由小到大改变比例系数 ,让扰动信号作阶跃变化,观察控制过程,直到获得满意的控制过程为止。

模拟PID调节器的控制规律为

(1.2)

式中, 为比例系数, 为积分时间常数, 为微分时间常数。

简单的说,PID调节器各校正环节的作用是:

(1)比例环节:即时成比例地反应控制系统的偏差信号 ,偏差一旦产生,调节器立即产生控制作用以减少偏差;

(2)积分环节:主要用于消除静差,提高系统的无差度。积分作用的强弱取决于积分时间常数 , 越大,积分作用越弱,反之则越强;

③选择控制度:所谓控制度就是以模拟调节器为基准,将DDC的控制效果与模拟调节器的控制效果相比较。控制效果的评价函数通常用误差平方面积 表示。

控制度= (1.18)

实际应用中并不需要计算出两个误差平方面积,控制度仅表示控制效果的物理

概念。通常,当控制度为1.05时,就可以认为DDC与模拟控制效果相当;当控制度为2.0时,DDC比模拟控制效果差。

④引入适当的实际微分系数 和实际微分时间 ,此时可适当增大比例系数 和积分系数 。和前述步骤相同,微分时间的整定也需反复调整,直到控制过程满意为止。

PID参数是根据控制对象的惯量来确定的。大惯量如:大烘房的温度控制,一般P可在10以上,I在(3、10)之间,D在1左右。小惯量如:一个小电机闭环控制,一般P在(1、10)之间,I在(0、5)之间,D在(0.1、1)之间,具体参数要在现场调试时进行修正。

(4)128×64LCD显示模块提供一个人机对话界面,并实时显示电机运行速度和运行时间;

(5)利用Proteus软件进行系统整体仿真,从而进一步验证电路和程序的正确性,避免不必要的损失;

(6)采用数字PID算法,利用软件实现控制,具有更改灵活,节约硬件等优点;

(7)系统性能指标:超调量 8%;

调节时间 4s;

(3)微分环节:能反映偏差信号的变化趋势(变化速率),并能在偏差信号的值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间。

由式1.2可得,模拟PID调节器的传递函数为

(1.3)

由于本设计主要采用数字PID算法,所以对于模拟PID只做此简要介绍。

1.1.2数字PID

0.99

1.50

PID

0.09

0.34

0.43

0.20

2.00

PI

0.22

0.36

1.05

2.00

PID

0.16

0.27

0.40

0.22

(2)经验法

经验法是靠工作人员的经验及对工艺的熟悉程度,参考测量值跟踪与设定值曲

线,来调整P、I、D三者参数的大小的,具体操作可按以下口诀进行:

参数整定找最佳,从小到大顺序查;

②取比例系数 为当前的值乘以0.83,由小到大增加积分系数 ,同样让扰动信号作阶跃变化,直至求得满意的控制过程。

③积分系数 保持不变,改变比例系数 ,观察控制过程有无改善,如有改善则继续调整,直到满意为止。否则,将原比例系数 增大一些,再调整积分系数 ,力求改善控制过程。如此反复试凑,直到找到满意的比例系数 和积分系数 为止。

(1.17)

式中: 称为比例增益;

称为积分系数;

称为微分系数[1]。

数字PID位置型示意图和数字PID增量型示意图分别如图1.2和1.3所示:

图1.2数字PID位置型控制示意图

图1.3数字PID增量型控制示意图

1.1.3数字PID参数整定方法

如何选择控制算法的参数,要根据具体过程的要求来考虑。一般来说,要求被控过程是稳定的,能迅速和准确地跟踪给定值的变化,超调量小,在不同干扰下系统输出应能保持在给定值,操作变量不宜过大,在系统和环境参数发生变化时控制应保持稳定。显然,要同时满足上述各项要求是很困难的,必须根据具体过程的要求,满足主要方面,并兼顾其它方面。

1.

PWM(Pulse Width Modulation)控制就是对脉冲的宽度进行调制的技术。即通过对一系列脉冲的宽度进行调制,来等效地获得所需要波形(含形状和幅值)。

1.2.1PWM控制的基本原理

在采样控制理论中有一个重要的结论:冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同。冲量即指窄脉冲的面积。这里所说的效果基本相同,是指环节的输出响应波形基本相同。如果把各输出波形用傅立叶变换分析,则其低频段非常接近,仅在高频段略有差异。例如图1.4中a、b、c所示的三个窄脉冲形状不同,其中图1.4的a为矩形脉冲,图1.4的b为三角脉冲,图1.4的c为正弦半波脉冲,但它们的面积(即冲量)都等于1,那么,当它们分别加在具有惯性的同一环节上时,其输出响应基本相同。当窄脉冲变为如图1.4的d所示的单位脉冲函数 时,环节的响应即为该环节的脉冲过渡函数。

本次设计主要研究的是PID控制技术在运动控制领域中的应用,纵所周知运动控制系统最主要的控制对象是电机,在不同的生产过程中,电机的运行状态要满足生产要求,其中电机速度的控制在占有至关重要的作用,因此本次设计主要是利用PID控制技术对直流电机转速的控制。其设计思路为:以AT89S51单片机为控制核心,产生占空比受PID算法控制的PWM脉冲实现对直流电机转速的控制。同时利用光电传感器将电机速度转换成脉冲频率反馈到单片机中,构成转速闭环控制系统,达到转速无静差调节的目的。在系统中采128×64LCD显示器作为显示部件,通过4×4键盘设置P、I、D、V四个参数和正反转控制,启动后通过显示部件了解电机当前的转速和运行时间。因此该系统在硬件方面包括:电源模块、电机驱动模块、控制模块、速度检测模块、人机交互模块。软件部分采用C语言进行程序设计,其优点为:可移植性强、算法容易实现、修改及调试方便、易读等。

直流电动机的转速调节主要有三种方法:调节电枢供电的电压、减弱励磁磁通和改变电枢回路电阻。针对三种调速方法,都有各自的特点,也存在一定的缺陷。例如改变电枢回路电阻调速只能实现有级调速,减弱磁通虽然能够平滑调速,但这种方法的调速范围不大,一般都是配合变压调速使用。所以在直流调速系统中,都是以变压调速为主。其中,在变压调速系统中,大体上又可分为可控整流式调速系统和直流PWM调速系统两种。直流PWM调速系统与可控整流式调速系统相比有下列优点:由于PWM调速系统的开关频率较高,仅靠电枢电感的滤波作用就可获得平稳的直流电流,低速特性好、稳速精度高、调速范围宽。同样,由于开关频率高,快速响应特性好,动态抗干扰能力强,可以获得很宽的频带;开关器件只工作在开关状态,因此主电路损耗小、装置效率高;直流电源采用不可控整流时,电网功率因数比相控整流器高。正因为直流PWM调速系统有以上优点,并且随着电力电子器件开关性能的不断提高,直流脉宽调制(PWM) 技术得到了飞速的发展。