不锈钢管采购技术规格书

不锈钢管规格表

不锈钢管规格表不锈钢管是一种具有耐腐蚀性、耐高温性和美观性的管材,广泛应用于化工、石油、食品、医药、造船、机械等领域。

不锈钢管的规格表包括管径、壁厚、长度、材质等信息,对于用户选择合适的不锈钢管具有重要的参考意义。

一、管径。

不锈钢管的管径是指管子的外径,通常用英寸(inch)或毫米(mm)来表示。

常见的不锈钢管径有1/8寸、1/4寸、3/8寸、1/2寸、3/4寸、1寸、1.5寸、2寸、3寸、4寸等。

在选择不锈钢管时,需要根据具体的使用需求和工程要求来确定管径的大小。

二、壁厚。

不锈钢管的壁厚是指管子的壁的厚度,通常用英寸(inch)或毫米(mm)来表示。

常见的不锈钢管壁厚有1mm、1.5mm、2mm、3mm、4mm、5mm等。

壁厚的选择需要考虑管道的承压能力、耐腐蚀性能和使用环境等因素。

三、长度。

不锈钢管的长度是指管子的整体长度,通常以米(m)为单位。

常见的不锈钢管长度有6m、12m等。

在使用不锈钢管时,需要根据实际的安装需求和工程要求来选择合适的长度。

四、材质。

不锈钢管的材质是指管子的材料成分,通常包括304不锈钢、316不锈钢等。

不同的材质具有不同的耐腐蚀性能、耐高温性能和机械性能,需要根据具体的使用要求来选择合适的材质。

在使用不锈钢管时,需要根据具体的工程要求和使用环境来选择合适的规格。

不锈钢管规格表可以作为用户选择管材的重要参考依据,帮助用户选购合适的不锈钢管,确保工程质量和安全。

不锈钢管的规格表是根据国家标准和行业标准制定的,具有权威性和可靠性。

用户在选择不锈钢管时,可以参考国家标准和行业标准的规定,选择合适的规格和材质。

除了规格表外,用户在选购不锈钢管时,还需要考虑供应商的信誉和资质、产品的质量和性能、价格和售后服务等因素。

选择正规的不锈钢管生产厂家和供应商,可以保证产品的质量和性能,提高工程的可靠性和安全性。

总之,不锈钢管规格表是用户选择不锈钢管的重要参考依据,对于确保工程质量和安全具有重要的意义。

采购技术标准及要求

规格:910x864x1850

1

22

四眼煲仔炉

说明:选用SUS304优质不锈钢板制作,δ=1.5mm,配6寸文华炉头及方钢炉栅,带长明火装置,配不锈钢可调脚。

规格:700×700×800

1

23

调料平台

说明:选用SUS304优质不锈钢板制作,台面δ=1.2mm,加强筋采用δ=1.2mm,脚φ38×1.2mm(配有可调子弹脚),脚杯φ50×100×1.0mm,横通φ25×1.0mm。

规格:2000×1000×800

1

16

大斗单星盆台

说明:选用SUS304优质不锈钢板制作,台面及水斗δ=1.2mm,脚φ38×1.0mm(配有可调子弹脚),横通φ25×1.0mm,带后档板,配优质落水器及拦渣片。

水斗尺寸:650×500×270。

规格:1000×700×800

1

17

可倾式汤锅(燃气)

水斗尺寸:480*480*270。

规格:700×700×800

1

12

高身四门冷藏雪柜

品牌:浙江/CAPTAIN、大连/三洋;广东/星星

型号:CRR-16D4F

有效容积:1082L

电量:409W/1PH/220V;

温度:-4℃~10℃;

说明:不锈钢内胆,自动回归门

规格:1330×815×1960

1

13

1

29

压面机

品牌:广东/恒联、无锡/新麦、无锡/三麦

型号:MT320

电量:1.5KW/3PH/380V;

说明:压面厚度1-32mm,压面宽度320mm。

规格:830×720×1045

1

30

单星盆台

不锈钢管技术规格书--技术要求

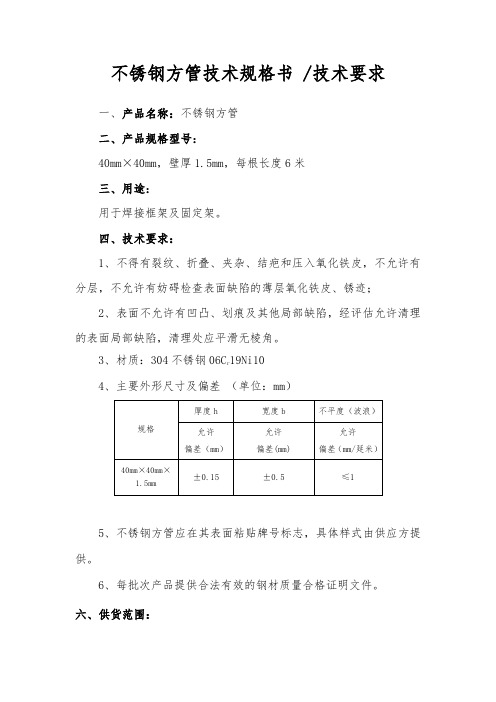

不锈钢方管技术规格书 /技术要求

一、产品名称:不锈钢方管

二、产品规格型号:

40mm×40mm,壁厚1.5mm,每根长度6米

三、用途:

用于焊接框架及固定架。

四、技术要求:

1、不得有裂纹、折叠、夹杂、结疤和压入氧化铁皮,不允许有分层,不允许有妨碍检查表面缺陷的薄层氧化铁皮、锈迹;

2、表面不允许有凹凸、划痕及其他局部缺陷,经评估允许清理的表面局部缺陷,清理处应平滑无棱角。

3、材质:304不锈钢06C r19Ni10

4、主要外形尺寸及偏差(单位:mm)

5、不锈钢方管应在其表面粘贴牌号标志,具体样式由供应方提供。

6、每批次产品提供合法有效的钢材质量合格证明文件。

六、供货范围:

供方所供不锈钢方管,须按甲方要求的规格型号加工,供货数量以需方月度计划或书面通知为准。

七、检验标准:

执行ASTM A312标准

执行GB/T14976 -2002《不锈钢冷轧钢板和钢带》标准。

管子、管件、法兰和管道组成件规格书(含色标规定)

210 05.01.25 用于工程设计修改REV.日期DATE说明DESCRIPTION编制PREPATED BY校核CHECKED BY审核APPROVED BY批准ISSUED FORAPPROVAL海南实华炼油化工有限公司海南炼化续建项目管子、管件、法兰和管道组成件规格书01-PD-M-R-901目录1总则 (3)1.1请购范围 (3)1.2规范和标准 (3)1.3标书 (5)1.4资料 (5)1.5记录 (5)2材料 (6)2.1一般规定 (6)2.2管子 (7)2.3管件和组成件 (7)3标记及色标 (8)4包装和运输 (12)5附表 (13)1总则1.1请购范围本规格书是关于管子、管件、法兰和管道组成件的最低要求。

1.2规范和标准使用本标准时,应使用下列标准最新版本。

1.2.1国内标准GB 3087-1999 《低中压锅炉用无缝钢管》GB/T 3091-2001 《低压流体输送用镀锌焊接钢管》GB 5310-1995 《高压锅炉用无缝钢管》GB 6479-2000 《高压化肥设备用无缝钢管》GB/T 8163-1999 《输送流体用无缝钢管》GB/T 9711.1-1999 《石油天然气工业输送钢管交货技术条件第1部分:A级钢管》GB 9948-88 《石油裂化用无缝钢管》GB/T 7306.2-2000 《55 密封锥管螺纹(第2部分)》GB/T 12771-2000 《流体输送用不锈钢焊接钢管》GB/T 14626-1993 《锻钢制螺纹管件》GB/T 14976-2002 《流体输送用不锈钢无缝钢管》SH/T 3405-1996 《石油化工企业钢管尺寸系列》SH/T 3406-1996 《石油化工钢制管法兰》SH/T 3408-1996 《钢制对焊无缝管件》SH/T 3409-1996 《钢板制对焊管件》SH/T 3410-1996 《锻钢制承插焊管件》1.2.2国外标准ANSI B31.3 Process piping工艺管道ANSI B36.10M Welded and seamless wrought steel pipes焊接和无缝锻钢钢管ANSI B36.19M Stainless steel pipe不锈钢钢管API 590 American Petroleum Institute Steel Line Blanks美国石油学会钢制管线盲板ASME B16.5 Pipe Flanges and Flanged Fitting管法兰与法兰配件ASME B16.9 Factory-Made Wrought Steel Buttwelding , Fittings.工厂制造的对焊管件ASME B16.11 Forged Steel Fittings, Socket-Welding and Treaded.锻钢制承插焊和螺纹管件ASME B16.28 Wrought Steel Butt-welding Short Radius Elbows and Returns.锻钢制对焊短半径90°弯头和180°回弯头ASME B16.47 Large Diameter Steel Flanges.大直径钢法兰MSS SP-83 Steel Pipe Unions, Socket-Welding and Threaded承插焊和螺纹活接头MSS SP-95 Swage(d) Nipples and Bull Plugs异径短节和管塞MSS SP-97 Integrally Reinforced Forged Branch Outlet Fittings - Socket Welding, Threaded and Buttwelding Ends承插焊、螺纹和对焊加强管接头(支管台)ASTM A106 Seamless Carbon Steel Pipe for High-Temperature Service1高温用无缝碳钢管 (P)ASTM A335 Seamless ferritic alloy-steel pipe for high-temperatureservice高温用无缝铁素体合金钢管 (P)ASTM A312 Seamless and welded austenitic stainless steel pipes无缝和焊接奥氏体不锈钢管 (P)ASTM A530 General requirements for specialized carbon and alloy-steel pipe专门用途碳钢和合金钢公称管通用要求ASTM A691 Carbon and Alloy Steel Pipe, Electric-Fusion-Welded forHigh-Pressure Service at High Temperature高温、高压用碳素钢和合金钢电熔化焊钢管 (P)ASTM A358 Electric-Fusion-Welded Austenitic Chromium-Nickel Alloy SteelPipe for High-Temperature Service高温用电熔化焊奥氏体铬-镍合金钢管 (P)ASTM A105 Carbon Steel Forgings for Piping Applications管道元件用碳钢锻件ASTM A182 Forged or Rolled Alloy-Steel Pipe Flanges, Forged Fittings, andValves and Parts for High-Temperature Service 如果订单对所购物品的要求与本规格书和标准的要求有冲突时,应在该物品加工制造或征购前找买方澄清;如果本规格书和标准有未涵盖材料数据表中所涉及的内容时,请参照执行制造厂或相应标准规范,并提供甲方确认。

最新物资采购技术规格书模板培训资料

XX事业部XX项目XX设备采购技术规格书编制:审核:审批:编制时间:目录1、总则2、设计条件3、产品标准4、供货范围5、技术要求6、质量性能保证7、包装运输8、检验验收9、技术服务10、技术资料11、其他1、总则1.1 本技术规格书针对公司XX事业部XX项目XX装置(设备)的采购,提出了相关产品的功能设计制造、供货范围、质量保证、检验验收、包装运输、技术资料及服务等方面的基本要求。

1.2 本技术规格书提出的为最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文,卖方应提供符合本技术规格书和现行工业标准的成熟、可靠、全新的产品及服务。

1.3卖方对所提供的设备、附件和附属设备的制造质量、供货、技术规格、文件图纸资料、技术服务、工程服务、包装运输、开箱检验、安装指导、现场测试、设备运行等各个环节负有完全责任。

卖方对其技术文件的所有内容负完全责任,买方在技术文件上的签字并不意味对卖方责任的解脱。

1.4卖方提供的产品及配套产品必须在中国境内有技术服务和维护能力的服务网点。

1.5本技术规格书未明确事宜,卖方应在设计过程中充分尊重买方意见,在现有国内技术水平能够达到情况下,不得以任何理由拒绝。

1.6本技术规格书中标注“*”和“△”的为重要技术条款,其中标注“*”的为否决条款,标注“△”的视偏离程度进行评分或否决。

卖方对重要技术条款必须逐条响应,并给出相关技术指标;如有与本技术规格书描述的要求不一致但能满足要求的,应论述其理由。

未明确响应的一律视为偏离。

2、设计条件2.1 工程概况2.2 气候水文资料2.3 公用工程及现场条件2.4 关键指标3、产品标准4、供货范围4.1 主要设备清单4.2 备件清单4.3 工作范围及界面划分5、技术要求5.1 通用要求5.1.1 使用寿命。

设备设计寿命10(20、30)年,正产使用条件下连续运行不少于25000小时。

5.1.25.2 设备要求5.3 电气仪表要求5.4 防腐及其他要求凡需油漆的设备及部件,在油漆前应对金属表面按有关技术规定进行清洁处理。

M3402 奥氏体——铁素体不锈钢制造的1、2、3级设备中的承压铸件

18.00~21.00

镍

9.00~12.00

8.00~11.00

钼

2.25~2.75

(1)

铜

≤1.00

≤1.00

钴

(2)

(2)

注:氮残余含量作为资料而测定。

(1)钼的残余含量作为资料而测定。

(2)钴含量须按 B、C 和 D2400 条款在设备技术规格书或其它有关的合同文件

中规定。

2.2 化学分析 钢厂须提供熔炼分析的化学成分单,该单由厂长或厂长正式委派的代表签

≥320MPa

KV 冲击

室温

最小平均值

80J

80J

4.2 取样

试验用试料应取自与铸件相连的加长部分,或在与铸件分开浇注或相连的锭

块上截取。在所有情况下,铸块必须与热处理前的铸件相连。

试料应具有足够的尺寸,以便能截取有关试验和可能复试所需的试样。

试验用铸块的最小尺寸或加长部分的截面面积必须代表压力容器的标准截面(法

——如上述规定的任何排列成一直线的或密集的显示。

6 体积检验

除非另有规定,所有检查应在铸件热处理之后进行。

按 MC3200 的规定做射线照相检验。 6.1 检验区域

在最终零件图完成并对样件检验之后选定射线照相检验区域。 制造商应为供应商详细说明以下内容: ——焊接区域; ——典型受负载的热影响区; ——深加工区域; ——焊接边缘。 射线照相检验的区域为: 6.1.1 1 级设备铸件 a)对公称直径大于 50mm 的阀门类,应对整个铸件进行检验。 b)对公称直径小于或等于 50mm 的阀门类,应对端部和焊接区域进行检验。 c)若有可能,对所有其它铸件应进行 100%的射线照相检验;射线照相的最 小区域按 MC3200 规定施行。 6.1.2 2 级设备铸件 a)对公称直径大于 100mm 的阀门类,应检验下列区域:焊接区、端部、浇 注时与支撑载荷有关的临界区以及必须深加工的区域。 b)对公称直径小于或等于 100mm 的阀门类,要求检验端部。 c)其它铸件,本规范附件 1 规定的 3、5 区和焊接边缘。 6.1.3 3 级设备铸件 a)对公称直径大于 80mm 的阀门类,应检验焊接区和端部。 b)对公称直径小于或等于 80mm 的阀门类,不要求进行射线照相检验。 c)其它铸件,只检验焊接边缘。 6.2 检验范围 6.2.1 阀门类 阀体端部应在零件机加工前,从铸件管端的最终标定线起算测量。阀体管端 或管嘴的超长部分不应大于 5mm。如果射线照相底片上标有最终标定线,则超 长部分不限定,须检验区域的长度应以最终标定线起测量。 焊接区域的长度,当从最终标定线开始测量时应至少等于连接管路名义厚度

招标货物技术规格书-第一部分招标货物技术规格书、货物清单

招标货物技术规格书、货物清单货物技术规格书一、材质要求1、边台、中央台等:钢木结构2、药品柜:木制结构3、气瓶柜:全钢结构4、通风柜:全钢结构二、产品技术要求1、外形尺寸:长、宽、高误差点≤3mm;邻边垂直度:台面对角线1000mm≤3mm ;2000≤4mm ;3000≤5mm ,地角平稳性:≤2mm。

2、工艺要求:2.1、木质贴面和封边部件应严密,平整,不允许有脱胶、鼓泡、凹陷、压痕以及表面划伤、麻点、裂痕、蹦角和刃口,外表的圆角、倒棱应均匀一致。

2.2、钢制柜体或钢结构部件表面必须经环氧树脂喷涂处理,平整光滑,不允许有喷涂层脱落、鼓泡、凹陷、压痕以及表面划伤、麻点、裂痕、蹦角和刃口等。

钻孔和倒角后应去毛刺。

2.3、各种配件安装应严密,平整、端正牢固,结合处应无崩茬或松动。

三、用材明细1、实验台主框架:采用40×60×2.0mm上海宝钢产优质冷轧钢管,表面经酸洗、磷化、均匀静电喷涂环氧树脂粉末,化学防锈处理,耐酸碱腐蚀,承重性能好。

连接件:模具开发专用连接件,表面镀锌防腐处理。

试剂架立柱:采用40×100×1.2mm上海宝钢产优质冷轧钢板,折弯、冲孔,表面经酸洗、磷化、均匀静电喷涂环氧树脂粉末,化学防锈处理,耐酸碱腐蚀,每15mm有一调节孔位。

试剂架层板:采用10mm厚玻璃层板,四周磨边处理,光滑,不伤手,配玻璃托板及钢板折弯挂钩,可根据舒适要求自由调整高度;边缘配Ø10mm不锈钢管,以防止试剂瓶跌落。

台面:采用16mm厚DurSurf环氧树脂板。

操作面前缘上边经圆滑处理,美观且光滑不伤手。

门板:采用内蒙古根河牌18mm厚三聚氰胺板;所有断面经优质PVC封边防水处理,四边倒角圆滑处理。

柜身:采用内蒙古根河牌18mm厚双面灰色三聚氰胺板;所有断面经优质PVC封边防水处理,所有板件采用DTC拆装式三合一连接,结构稳固,承重性能好且易于拆迁,利于在实验室这个特殊的工作环境使用。

不锈钢TIG焊丝采购规格书

演化页/Evolvement Page目录1 适用范围 (4)2 引用标准 (4)3 总则 (4)4 技术要求 (4)4.1焊丝型号 (4)4.2焊丝化学成分 (5)4.3 焊丝δ铁素体含量测定 (5)4.4熔敷金属试验 (5)4.4.1试板制备 (5)4.4.2 熔敷金属化学分析 (6)4.4.3 熔敷金属及焊丝的δ铁素体含量测定 (7)4.4.4熔敷金属力学性能 (7)4.4.5 熔敷金属晶间腐蚀试验 (8)5验收和复试 (9)6制造、包装和标识 (9)7质量证明书 (10)8. 附加要求 (11)1 适用范围本规格书规定了CPR1000核电机组稳压器TIG焊用ER308L、ER309L和ER3I6L三种不锈钢焊丝订货和验收技术要求。

ER309L和ER308L组合用于接管嘴管座内壁堆焊,ER308L、ER316L用于堆焊层与贯穿件和非贯穿件的焊接及其它不锈钢件的焊接。

本规格书仅供焊材订货和验收使用。

2 引用标准RCC-M《压水堆核岛机械设备设计和建造规则》(2000版+2002年补遗)MC册检验方法S册焊接NF EN759-1997 焊接消耗材料一焊接填充材料交货技术条件-产品类型、尺寸、公差和标记AWS标准A5.9-93 不锈钢光焊丝和填充丝标准3 总则3.1 焊丝的评定应符合RCC-M规范,S5000的要求,并提供焊丝评定数据卡(QDS)。

焊丝的检验和验收应符合RCC-M规范,S2000的所有有关规定。

3.2 焊丝的检验和验收应符合本规格书的特殊规定。

3.3 当出现不一致时,应以本规格书的规定为准。

3.4 对焊丝应按批检验和验收,每批焊丝应由同一直径、同一炉号及经受同一制造工艺的焊丝组成。

每批焊丝重量不得超过3吨。

4 技术要求4.1焊丝型号型号为ER308L的焊丝,应符合RCC-M规范S册中卡片NO.S2910规定。

型号为ER309L的焊丝,应符合AWS标准A5.9-93的相关规定。

型号为ER316L的焊丝,应符合RCC-M规范S册中卡片NO.S2915规定。

技术规格书模板

中国石油大庆炼化公司技术规格书(物资名称:)编制人:(专业厂或业务管理部门签字)***审核人:(专业厂单位领导签字)***审批人:(业务管理部门领导签字)年月日目录1.总则2. 执行标准3. 主要技术要求4. 检验和试验5. 包装及运输6. 资料交付7. 技术服务及售后保证8. 其它附件供货范围1.总则1.1 本技术规格书适用于大庆炼化公司物资招标,提出了该物资生产、检验、试验、验收、运输、试用和售后服务等方面的基本技术要求;1.2 投标人所供物资的材料、制造、检验和试验,按标准的最新版本要求执行;其它未列出的与本产品有关的规范与标准,投标人有义务在投标文件中列出。

投标人应对所供产品质量承担全部责任。

1.3 在所有技术文件中的文字和计量单位,采用中文(中英文对照)和国际SI单位。

1.4 投标人所采用的专利涉及到的全部费用均被认为已经包含在报价中,投标人承担所提供的设计、制造过程中所涉及的各类专利技术的法律责任。

投标人保证所采用技术不侵犯任何第三方权益,如引发知识产权方面相关的法律纠纷,由投标人负全责。

2. 执行标准:标准名称:下列标准或规范应为国家标准、行业标准或集团公司标准(不能为供应商企业标准)。

例:GB/T 14976 液体输送用不锈钢无缝钢管GB/T 14975 结构用不锈钢无缝钢管…………3. 主要技术要求(如有)针对于标的物的具体要求,在本条列出。

例如具体参数要求,形式形状要求,特殊材质要求等。

4. 检验和试验(如有)有标准的执行标准例:执行GB/T 14976检验标准)4.1 生产过程检验要求(如有)例:需提供生产过程检验报告4.2 出厂检验要求(如有)例:需提供出厂合格证4.3 第三方检验要求(如有)例:需提供省级以上质量监督部门检测机构报告4.4 购买招标文件后递交投标样品要求、试验要求(如有)填写详细的递交样品方式、数量、包装、检验流程、报告出具等详细要求。

例:需提供样品一份。

物资采购技术规格书

物资采购技术规格书文档编制序号:[KK8UY-LL9IO69-TTO6M3-MTOL89-FTT688]XX事业部XX项目XX设备采购技术规格书编制:审核:审批:编制时间:目录1、总则2、设计条件3、产品标准4、供货范围5、技术要求6、质量性能保证7、包装运输8、检验验收9、技术服务10、技术资料11、其他1、总则本技术规格书针对公司XX事业部XX项目XX装置(设备)的采购,提出了相关产品的功能设计制造、供货范围、质量保证、检验验收、包装运输、技术资料及服务等方面的基本要求。

本技术规格书提出的为最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文,卖方应提供符合本技术规格书和现行工业标准的成熟、可靠、全新的产品及服务。

卖方对所提供的设备、附件和附属设备的制造质量、供货、技术规格、文件图纸资料、技术服务、工程服务、包装运输、开箱检验、安装指导、现场测试、设备运行等各个环节负有完全责任。

卖方对其技术文件的所有内容负完全责任,买方在技术文件上的签字并不意味对卖方责任的解脱。

卖方提供的产品及配套产品必须在中国境内有技术服务和维护能力的服务网点。

本技术规格书未明确事宜,卖方应在设计过程中充分尊重买方意见,在现有国内技术水平能够达到情况下,不得以任何理由拒绝。

本技术规格书中标注“*”和“△”的为重要技术条款,其中标注“*”的为否决条款,标注“△”的视偏离程度进行评分或否决。

卖方对重要技术条款必须逐条响应,并给出相关技术指标;如有与本技术规格书描述的要求不一致但能满足要求的,应论述其理由。

未明确响应的一律视为偏离。

2、设计条件工程概况气候水文资料公用工程及现场条件关键指标3、产品标准4、供货范围主要设备清单备件清单工作范围及界面划分5、技术要求通用要求使用寿命。

设备设计寿命10(20、30)年,正产使用条件下连续运行不少于25000小时。

设备要求电气仪表要求防腐及其他要求凡需油漆的设备及部件,在油漆前应对金属表面按有关技术规定进行清洁处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1. 适用范围2. 引用文件3. 材料4. 质量要求5. 检查要求6. 缺陷部位的消除和整修7. 液压试验或气密性试验8. 交货状态9. 不锈钢管定尺尺寸要求10. 标记11. 清洁—包装—运输12. 检验—验收试验13. 质量保证14. 试验报告15. 文件提交1、2、3级设备用奥氏体不锈钢管采购技术规格书1.适用范围本规格书适用于辽宁红沿河核电站核岛土建工程中辅助管路或其他用途管路的奥氏体不锈钢无缝钢管、卷焊和拉拔卷焊管的采购。

2.引用文件B.T.S 4.02 不锈钢覆面3.材料不锈钢覆面用钢管为2级。

4.冶炼钢应用电弧炉冶炼。

5.化学成分5.1.化学成分要求炉前分析和产品分析所确定的化学成分应满足本附表1所列出的要求。

5.2.化学成分检验钢厂应提供由钢厂厂长或其正式委派的代表签证的炉前分析成分单。

钢炉钢管都应做化学成分检验,但仅检验碳和铬含量。

如M O含量也有要求,M O含量也应检验。

这些分析应按照RCC-M之MC1000的要求进行。

钴含量要求如下:a)与反应堆冷却剂相接触的设备钴含量限制如下:C O<0.02%,目标值0.01%b)由硼元素影响钢材的焊接性能,一般不得加硼。

但是,如果钢厂为提高其热处理性能而加硼时,硼含量必须低于0. 0020%(推荐硼含量<0 . 0015% ),并且须在试验报告中注明硼含量。

如需进行复试,也应按MC1000进行化学成分检验。

5.3.晶间腐蚀试验晶间腐蚀试验仅在碳和铬的含量与附表1的规定不相符时才进行。

在这种情况下,检验按RCC-M之MC1000章节的要求进行。

在晶间腐蚀试验前需预敏化热处理时,这个处理应在钢锭上进行。

敏化处理的加热温度为:700℃±10℃不含钼的钢材725℃±10℃含钼的钢材保温30分钟后慢速冷却。

如钢锭上无法做这种试验,则对每批产品做一次该试验。

当晶间腐蚀试验仅用于检查固溶热处理的结果时,则仅使用一个产品取样,且不作敏化处理。

6.制造6.1.1级、2级钢管的制造程序开始加工制造前,钢管厂应制定制造程序。

该程序按时间先后列出各个制造阶段,并明确指出中间热处理和最终热处理,最后加工及无损检测操作的操作规程。

6.2.钢管制造6.2.1.无缝钢管用于制造管子的圆钢和钢坯,应由经充分切除头、尾的钢锭制成,并应彻底去除氧化皮。

总锻造比不得比小3,且必须保证成品制件的奥氏体晶料度指数按RCC-MC1000测定方法测定值不得低于2。

此外,被委托人应保证其所实施的制造工艺不会改变钢的抗晶间腐蚀性能。

钢管不须精加工,小直径及薄壁管可冷拔加工成型(这点必须在制造工艺中指明)。

6.2.2.卷制钢管钢管应卷制,无填料焊接,然后矫直。

这些钢管应由冷轧钢材卷制而成。

焊缝边沿不得有斜度。

钢管应在管子内外有保护气体的条件下不加填料进行电弧焊接而成。

焊接接头可冷锻加工或采用其他相当工艺。

锻造前焊缝的富余高度为0.10至0.20mm,根据管壁厚而定。

锻后应进行碳化物固溶热处理。

6.2.3.拉拔卷焊管钢管应在焊接和热处理后经一次或几次冷加工成形。

最终的冷加工后应进行碳化物固溶热处理。

6.2.4.交货状态——热处理钢管在交货前应进行温度为1050℃至1150℃的碳化物固溶热处理。

对于1级和2级钢管,其固溶热处理的条件及炉内气温须在 6 . 1 节述及的中明确规定。

必要时,炉内保温温度和管子的通过速度应连续记录。

曲线图交由监督机构保存。

7.机械性能7.1.性能指标机械性能指标见本附表2。

7.2.取样试验用试料在交货状态(固溶热处理后)的管子上截取,试样从管子端部截取。

如管子尺寸许可,冲击和抗拉试验试样应横向截取,即试样轴线与管子轴线垂直,试验的有用区域应尽可能靠近管子内表面。

冲击试样缺口应垂直表面。

其他情况下,冲击和抗拉试样应纵向截取,即试样轴与钢管轴平行,且其试验有用区尽可能靠近管子的内表面。

壁厚≤12mm的钢管不进行冲击试验。

压扁和扩口试验在端部截取的管段上进行。

若需重复试验,试料在第一次取样的邻近部位截取。

7.3.试验7.3.1.试验项目及内容每炉或每批均须作机械性能测定。

“批”是指经过同样的制造工序并作为同一炉料的一部分或经受同样热处理的同样管径和壁厚的钢管。

每批限定为:1)直径>150mm,壁厚>9mm的管子限50根2)直径≤150mm,壁厚≤9mm的管子限100根试验项目、试样的截取方向及试验温度见表3。

7.3.2.室温下的抗拉试验1)试样如果管壁厚度允许,试样为圆形,直径10mm,尺寸按RCC- M之MC1000 规定。

如管壁厚度不够,无法提供直径为10mm试样,抗拉试验可按照RCC- M之MC1000由管子上切取的长条试样进行或用切下来的管段进行。

2)试验方法抗拉试验应按RCC- M之MC1000进行。

应记录下列值:——屈服强度(残余变形0.2%),MPa——极限抗拉强度MPa——断裂延伸率%3)结果所得结果应满足附表2要求如果情况下不是这样,并且试样上有物理缺陷(不影响产品使用)或者结果不正确是由于试样夹装不正确或试验机的运行失常所致,则用另一试样重复该试验。

如第二次试验结果满意,则该批可以接受;否则,按下一段所述处理。

若得到的不合乎要求的结果并不是由于上述任一种原因引起,则对每种试验结果再进行两次试验。

再试验的试样应从靠近不合格的试样邻近处截取。

若复试意,这一批应被验收,否则应予剔除。

7.3.3.夏比V型缺口冲击试验1)试样及试验夏比V型缺口冲击试验试样应并排截取,试样形状和尺寸和试验条件见RCC-M之MC1000规定。

2)结果结果应满足本附录表 2 要求。

如两次试验结果中有一次低于要求值,应用从第一次试样邻近部位截取的试样再进行试验,试验应在同样的条件下进行。

如两块试样中任一块不合格,则该批应予剔除。

7.3.4.压扁试验1)试样及试验方法试样尺寸及试验方法见RCC-M之MC1000的规定。

2)结果在压扁的第一阶段,试样表面不得出现任何裂纹或裂口。

在压扁试验的第二阶段,试样上应没有开裂或其他任何显著不均匀性。

如果压扁试验中有一根管子不合格,则可在此管子上和其他两根管子上进行再试验。

如试验结果仍不合格,则应剔除所有试验不合格的管子。

如大于10%的管子试验不合格,则该批所有管子均应进行压扁试验。

7.3.5.扩口试验1)试样和试验方法试样尺寸及试验方法见RCC-M之MC10002)结果试验后,管子不应该出现裂纹或裂口。

试验结果的评定同压扁试验。

7.4.重新热处理由于一项或几项机械性能试验不合格而被剔出的那批制品及设备应进行重新热处理。

重新热处理的方法应列到试验报告中。

在这种情况下,试样应按7.2节要求截取,试验项目见7.3节。

重新热处理只允许一次。

8.尺寸公差尺寸和公差应在供货图上注明,并应符合规范NFA49—501。

尺寸检查至少包括如下内容:——每批抽五根钢管,检查厚度,直径和椭圆度。

——对卷焊管,每批抽五根钢管检查其焊道富余高度。

9.奥氏体晶粒度测定——1级、2级钢管按RCC—M之MC1000进行奥氏体晶粒度测定。

——晶粒大小指数至少为2。

10.检查要求10.1.管子表面钢管内、外表面应光滑无破损。

卷焊管的焊瘤用砂纸横向打磨消除。

清除后不允许存在角槽沟。

直管交货时应清洁无锈。

辅助管线钢管的表面状态应按RCC-M之S7200的规定。

其它情况,最大成品粗糙度为12.5um。

10.2.表面状态—保护所有钢管经酸洗、钝化后交货,管端部要切齐,用塑料塞塞住,并用不透水的聚乙烯包装纸在外面包住保护。

10.3.内部缺陷检查10.3.1.1级、2 级钢管的超声检查1)无缝钢管须作超声检查。

所有直管应按照RCC-M之MC25OO节规定的程序进行。

此外,尚须满足下列要求:——钢管应在进行固溶热处理后进行超声检查——表面状态应满足RCC-M之MC2140的要求2)3级钢管不进行超声检查3)结果如回波高度小于对比管缺陷产生的回波高度,则该缺陷可以接受。

无法用探测设备检验的管端应切掉。

10.3.2.卷焊管的涡流检查管径<50mm且壁厚<3mm的卷焊管应进行涡流检查,但涡流检查也可由所述的超声波检查代替。

直管应按RCC-M之MC6000节的规定进行涡流检查。

钢管作检查前应进行固溶热处理。

结果涡流检查测得信号小于对比管的钢管可以验收,无法正常检测的端部应切掉。

10.3.3.射线检查直径≥50mm或其壁厚≥3mm的不用填充金属焊接的卷焊管应进行射线照相检查。

钢管应在进行固溶热处理后进行该项检查。

检查程序按照RCC-M之MC3000的规定。

射线照相法检查的范围及其准则见下表:10.4.缺陷部位的清除和整修一般情况下,凡经目检或无损检测发现管段有超标缺陷时,该部分应切掉。

表面缺陷可用磨削法清除,但磨削后厚度应大于最小壁厚,并应采取必要的措施。

(应避免局部过热,使用无铁的刚玉砂轮)。

辅助管线用管在磨削后应进行渗透检查。

准则1)长度>1mm的迹痕应予以注意。

2)有如下迹痕的缺陷应标出并清除:◆线状痕迹◆尺寸大于3mm的圆形迹痕◆间距(边至边)小于3mm的三个以上的迹痕◆在边长不超过20cm的面积为100㎝2的矩形内有五个或五个以上密集迹痕:所述矩形应取自迹痕最严重部位。

◆如果探测有严重缺陷且不能用磨削法清除,则有缺陷的该管段应切掉。

11.液压试验或气密性试验所有交货的钢管都应按定货单的要求进行液压试验(无缝钢管)或在水中以空气为介质进行气密性试验(卷焊管)。

液压试验应在各项检查后去氧化皮处理前进行。

12.定尺尺寸要求——根据材料计划的具体规定。

13.标记承包商应按照RCC—M的规定制定所用标志和标记方法:第Ⅰ卷C1300第Ⅴ卷F2000第Ⅴ卷F6000如有试样要求,试样应在交货时按定货单规定标记。

14.包装—运输——要求按订货单规定——供货应满足B.T.S 10.19的要求,按№4类要求包装。

——严禁不锈钢与碳钢或镀锌的操作设备相接触。

因而,吊具应加塑料防护套,与碳钢或镀锌钢表面接触处应加不锈钢垫片。

15.检验—验收试验——产品验收试验应该在需方或需方代表在场时进行。

16.质量保证所有的质量保证和质量控制的措施遵照合同的质量保证要求。

17.文件的提交——试验程序——承包商应在交货前的各项试验后建立如下试验报告:●浇包分析和制品分析的化学成分单●晶间腐蚀试验报告●重新热处理设备的热处理记录分析卡,该分析卡应包括全部热处理的记录。

●机械性能试验报告●目检报告●1、2级钢管的晶粒度测定报告●尺寸检查报告这些报告包括:●炉号和管子标记●供货商识别标志●订单号●检验机构名称●各实验及复试结果以及要求指标值。

——质量保证所需的所有文件。