铁矿石还原控制步骤与数学模型

未反应核模型

c Fe2O3 ce

r

r0 Fe层 边界层

③ 反应发生在内核界面,属于一级可逆反应:

一界面未反应核模型

1 3

Fe2O3

CO

2 3

Fe

CO2

整个还原过程及各环节的数学描述如下…

2020年3月6日2时55分

冶金数值—— 数学描述—— 相间传输

气-固相间传输的数学描述

气-固间化学反应之铁矿石气体还原

R3

k

1

1 K

cCO cCO,e

④还原速度方程

视铁矿石还原过程为准稳态,即传输及反应 的各个环节中没有物质积累,总反应速度R

R R1 R2 R3

一界面未反应核模型

整理得到

R

1 km

r0 Deff

4 r02 c0 ce

r0

r

r

r02 r2

冶金过程动力学的数学模型

2.51 冶金气-固反应过程数学模拟 2.52 冶金气-液反应过程数学模拟 2.53 冶金液-液反应过程数学模拟 2.54 冶金同时反应体系的耦合反应动力 学模型

冶金数值—— 数学描述—— 相间传输

气-固相间传输的数学描述

气-固间化学反应之铁矿石气体还原

恒温横压条件下,Fe2O3被CO(或H2)还原,反应进行在气 -固界面上,可用一界面未反应核模型描述。模型说明:

r3 r2 r1 r0

通过边界层扩散到De3层( Fe-FexO 层)界面,与FexO反应 消耗一部分还原剂,产物CO2(或H2O)向外扩散,其余还 原剂继续往中心扩散,通过De3到De2、De1…整个过程共有11

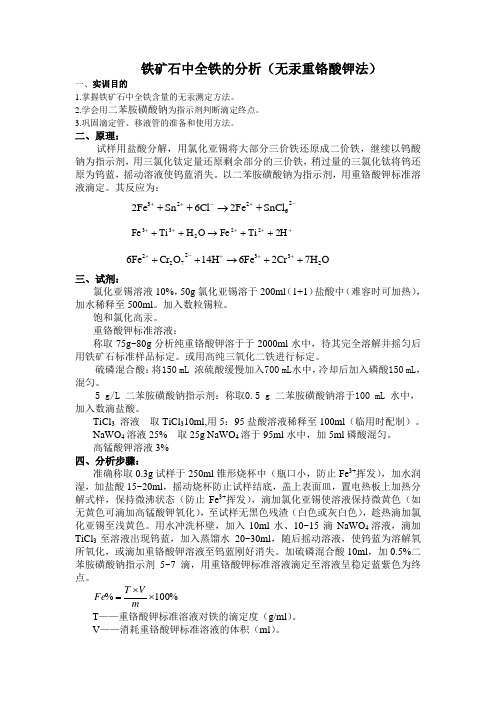

铁矿石中全铁的分析

铁矿石中全铁的分析(无汞重铬酸钾法)一、实训目的1.掌握铁矿石中全铁含量的无汞测定方法。

2.学会用二苯胺磺酸钠为指示剂判断滴定终点。

3.巩固滴定管、移液管的准备和使用方法。

二、原理: 试样用盐酸分解,用氯化亚锡将大部分三价铁还原成二价铁,继续以钨酸钠为指示剂,用三氯化钛定量还原剩余部分的三价铁,稍过量的三氯化钛将钨还原为钨蓝,摇动溶液使钨蓝消失。

以二苯胺磺酸钠为指示剂,用重铬酸钾标准溶液滴定。

其反应为:-+-+++→++26223S nCl 2Fe 6Cl S n 2Fe+++++++→++2H Ti Fe O H Ti Fe 22233O 7H 2Cr 6Fe 14H O Cr 6Fe 2332722++→+++++-+三、试剂:氯化亚锡溶液10%,50g 氯化亚锡溶于200ml (1+1)盐酸中(难容时可加热),加水稀释至500ml 。

加入数粒锡粒。

饱和氯化高汞。

重铬酸钾标准溶液:称取75g~80g 分析纯重铬酸钾溶于于2000ml 水中,待其完全溶解并摇匀后用铁矿石标准样品标定。

或用高纯三氧化二铁进行标定。

硫磷混合酸:将150 mL 浓硫酸缓慢加入700 mL 水中,冷却后加入磷酸150 mL ,混匀。

5 g/L 二苯胺磺酸钠指示剂:称取0.5 g 二苯胺磺酸钠溶于100 mL 水中,加入数滴盐酸。

TiCl 3 溶液 取TiCl 310ml,用5:95盐酸溶液稀释至100ml (临用时配制)。

NaWO 4溶液25% 取25g NaWO 4溶于95ml 水中,加5ml 磷酸混匀。

高锰酸钾溶液3% 四、分析步骤:准确称取0.3g 试样于250ml 锥形烧杯中(瓶口小,防止Fe 3+挥发),加水润湿,加盐酸15~20ml ,摇动烧杯防止试样结底,盖上表面皿,置电热板上加热分解式样,保持微沸状态(防止Fe 3+挥发),滴加氯化亚锡使溶液保持微黄色(如无黄色可滴加高锰酸钾氧化),至试样无黑色残渣(白色或灰白色),趁热滴加氯化亚锡至浅黄色。

第8章 冶金过程动力学 ★★★★

(1). 外扩散限制,kG<<De(k), (2). 内扩散限制, De<<k(kG),

t

t

O r0

R 0 e (C A CA ) 3kG

O r02

(Fe2O3︱Fe 或Fe3O4 ︱Fe 或FexO︱Fe)的一界面模型和有3

个界面(Fe2O3︱Fe3O4 ︱FexO︱Fe)的三界面模型,其中一 界面未反应核模型应用比较广泛。

依此未反应核模型,铁矿石还原反应步骤为:

(1) 还原气体A通过气相边界层向矿球表面扩散,即外扩散;

(2) 气体A通过多孔的产物层向反应界面扩散,同时铁离子也 通过产物层向内部扩散,称为内扩散; (3) 在反应界面上气体A与铁氧化物发生还原反应,其中包括 还原剂的吸附和气体产物的脱附; (4) 气体产物通过固体产物层向矿球表面扩散; (5) 气体产物离开矿球表面向气相内部扩散;

氧流与熔池作用,将动量

传递给金属液; 金属熔池产生循环运动。

8.2.1 元素氧化反应的动力学 氧流穿入熔池某一深度并构成火焰状作用区(火点区)

8.2.1 元素Байду номын сангаас化反应的动力学

氧气炼钢中还存在乳化和泡沫现象 在氧流强冲击和熔池沸腾 作用下,部分金属微小液 滴弥散在熔渣中;

乳化的程度与熔渣粘度、 表面张力等性质有关;

ri r0 (1 R)1/ 3

0 e 4r02 (C A CA ) dn JA dt r0 r0 ri r02 1 K k G De ro k (1 K ) ri2

浅谈过程数学模型在冶金中的应用

浅谈过程数学模型在冶金中的应用【摘要】过程数学模型是在冶金领域中被广泛应用的一种方法。

本文首先介绍了过程数学模型的定义和特点,然后详细讨论了在冶金中的应用案例,包括在优化工艺和设备设计中的作用,以及在铁矿石选矿过程中的应用。

通过这些案例分析,可以看到数学模型在冶金工程中的重要性和价值。

结论部分探讨了过程数学模型对冶金工程的推动作用,展望了其在未来的发展前景。

过程数学模型为冶金工程提供了重要的理论支持和技术手段,促进了冶金工业的发展和进步。

【关键词】过程数学模型、冶金、应用案例、工艺优化、设备设计、选矿、推动作用、发展前景1. 引言1.1 研究背景过程数学模型是将需求、资源、约束条件等要素抽象为数学公式,通过数学表达和运算来模拟和优化冶金过程的一种方法。

它具有高效、精确、可重复等特点,可以帮助工程师深入了解冶金过程的规律,提高工艺的稳定性和效率。

在引入过程数学模型的冶金工程领域也积累了大量涉及不同方面的应用实例。

通过对熔炼过程、挤压成型、金属组织的演化等方面建立数学模型,冶金工程师得以优化工艺参数,提高产品质量,降低生产成本。

过程数学模型在冶金工程中的应用逐渐深入人心,成为推动冶金工程发展的重要力量。

1.2 研究意义在冶金领域,过程数学模型的应用具有重要的研究意义。

通过建立数学模型可以模拟和预测冶金过程中的复杂物理现象,帮助工程师和研究人员更好地理解和控制冶金过程。

数学模型可以为优化冶金工艺提供重要参考,通过数值计算和模拟分析,找到最佳的工艺参数组合,提高生产效率和产品质量。

数学模型还可以应用于冶金设备的设计和改进,帮助工程师优化设备结构和设计参数,提高设备的性能和稳定性。

数学模型还在铁矿石选矿过程中发挥着重要作用,帮助矿石的分选和提纯,提高矿石的利用率和回收率。

过程数学模型在冶金领域的应用具有重要的研究意义,不仅可以推动冶金工程的发展,还有助于提高冶金生产的效率和质量。

2. 正文2.1 过程数学模型的定义与特点过程数学模型是利用数学的方法和技巧来描述和分析工程过程、系统或现象的数学表示。

钢铁冶金过程动态数学模型的研究进展

热 科 学 与 技 术 J o u r n a l o f T h e r m a l S c i e n c e a n d T e c h n o l o g y

V o l . 1 3N o . 2 J u n. 2 0 1 4

( ) 文章编号 : 1 6 7 1 8 0 9 7 2 0 1 4 0 2 0 0 9 5 3 1 - - -

: / D O I 1 0. 1 3 7 3 8 . i s s n . 1 6 7 1 8 0 9 7. 2 0 1 4. 0 2. 0 0 1 - j

钢铁冶金过程动态数学模型的研究进展

, , , , , , , , , , , , 1 2 3 1 2 3 1 2 3 1 2 3 1 2 3 1 2 3 , 陈林根 夏 少 军 , 谢 志 辉 , 刘 晓 威 , 沈 勋 , 孙 丰 瑞

2 0] , 析[ 钢铁冶金过程动态数学 模 型 研 究 属 于 单 元

过程传输理论被 称 为 支 撑 这 一 科 学 的 三 大 支 柱 。 但是 , 冶金过程的 极 端 复 杂 性 使 得 这 些 理 论 在 实 际生产应用中受到很大的局限 。 冶金炉内变化万 气、 固、 液多相并存 , 热量 、 质量 、 动量三传耦合 千, 和化 学 反 应 同 时 发 生 , 并 且 为 封 闭、 高 温 体 系, 这 些特点使得人们长期以来不得不靠半经验半仪表 方式操作与控制冶金 炉 。1 日本的鞭岩和 9 7 2 年, 森山昭合著 的 《 冶 金 反 应 工 程 学》 , 以及在此前

9 7

程变量随时 间 的 变 化 进 行 了 模 拟 计 算 。T o d a和 K a t

[ 2 7]

征, 将 烧 结 料 层 分 为 烧 结 矿 带、 燃 烧 带、 干燥预热 带和湿料带分别 建 立 传 热 控 制 方 程 , 采用宝钢烧 结厂现场生产参 数 进 行 求 解 , 得到了生产稳定条

铁矿石物料粒间粉碎的数学建模

铁矿石物料粒间粉碎的数学建模一、绪论1.1 研究背景和意义1.2 国内外研究现状及存在问题1.3 论文主要内容和结构安排二、铁矿石物料粒间粉碎的问题分析2.1 铁矿石粉碎工艺及其特点2.2 铁矿石物料粒间粉碎的过程及影响因素2.3 铁矿石物料粒间粉碎存在的问题及其解决方法三、铁矿石物料粒间粉碎的数学模型建立3.1 基本假设和模型前提3.2 建立铁矿石物料粒间粉碎的数学模型3.3 利用数学模型对铁矿石物料粒间粉碎过程进行仿真计算四、数学模型求解及分析4.1 数学模型求解方法4.2 计算结果分析及加工参数优化4.3 模拟结果对比实验结果分析五、结论与展望5.1 研究结果总结5.2 存在问题与不足5.3 进一步研究展望及发展方向参考文献第一章绪论1.1 研究背景和意义铁矿石是制造钢铁的主要原料之一,因其丰富的储量及广泛的分布而被广泛开采和应用。

而铁矿石的破碎等前期加工环节对钢铁质量和生产效率影响极大。

因此铁矿石物料的粒间粉碎研究具有重要的科学价值和实际应用价值。

铁矿石物料的粒间粉碎是铁矿石破碎加工的重要环节,但其粉碎过程存在不确定性和复杂性。

因此,必须探索科学的方法,制定可靠的破碎参数和完善的破碎工艺,以保障铁矿石物料的粒间粉碎质量和生产效率,为钢铁工业可持续发展提供支持。

1.2 国内外研究现状及存在问题当前,铁矿石物料粒间粉碎的研究在国内外均有一定的进展。

国外在铁矿石物料破碎机理、颗粒间作用力、破碎过程动力学、破碎能耗等方面的研究中取得了许多成果。

而国内的研究更多围绕着实验室破碎试验、破碎理论的建立、数值仿真等方面。

目前的研究主要存在以下问题:一是缺少精细的破碎模型和方法;二是对破碎过程中诸多因素的影响尚不够全面明确;三是对破碎加工参数的优化和调控有待进一步深入研究。

1.3 论文主要内容和结构安排本文将以铁矿石物料的粒间粉碎问题为研究对象,从数学角度出发,探讨了铁矿石物料粒间粉碎过程的机理,并建立了相应的数学模型。

宝钢矿石库存优化过程中数学模型的应用

1. 0

219. 4 280. 0 576. 0 872. 0 1 168. 0 1 464

2. 0

378. 2 413. 8 560. 0 856. 0 1 152. 0 1 448

3. 0

537. 0 539. 6 676. 8 840. 0 1 136. 0 1 432

4. 0

695. 8 665. 4 769. 6 972. 8 1 120. 0 1 416

K ey word s: iron ore; inventory; ma them a tica lm ode l

0 引言 2005年宝钢分公司铁矿石消耗量已 经达到

了 2 300 万 ,t 2006年达到了 2 400 万 ,t 2007 年 达到 2 458 万 t的铁矿石进厂历史最高纪录。进 厂量的不断增加一方面会造成铁矿石库存积压的 现象, 另一方面由于库存结构的不合理, 正常生产 将更加频繁地 面临单 品种缺货 的威胁 [ 1 ] 。目前 世界上尚没有一套完整而先进的库存解决方案, 能够解决在大进厂量和高需求量下, 快速调整库 存结构以便能在短时间内 达到优化料场 配置的 方案。

( 2) 合理矿石库存的确定 从生产运行方面考虑, 即为了使生产稳定顺 行, 企业应保证有足够的矿石库存, 才能应付因接 受大量进厂任务而急剧增加产量对矿石的需要, 我们称之为安全库存, 这可满足因遇到意外而不 能及时获得所需矿种时的需要。 从流动资金方面考虑, 由于矿石库存在企业 总资金中所占比例较大, 矿石存储会产生附带损 失和存储费用, 一般包括: 利息, 存储损耗、陈旧、 降价所造成的损失, 仓库管理费。 从进厂方面考虑, 即希望进厂次数越少越好, 也即每次进厂量越多越好; 同时还需从合理交货 周期方面考虑, 给供应商合理的制造周期, 以及船 运商合理的运输周期, 以减少紧急库存的计划量。

铁矿石制备还原铁粉的碳还原过程的实验研究

铁矿石制备还原铁粉的碳还原过程的实验研究!乐毅,陈述文,陈启平(长沙矿冶研究院,湖南长沙)摘要:采用焦炭和无烟煤作还原剂对磁铁精矿以及赤铁精矿进行了固态下碳还原研究。

研究结果表明,在现有海绵铁生产采用的温度范围(!),赤铁矿还原性能明显优于磁铁矿。

采用无烟煤作还原剂可以大大降低还原温度、缩短还原时间。

采用扫描电镜及射线衍射对还原产品进行了分析。

关键词:还原铁粉;固态还原;赤铁矿,,(,,,)::;;还原铁粉包括氧化铁还原铁粉和钢水雾化铁粉。

其中还原铁粉颗粒呈不规则海绵状,具有较大的比表面,故有利于制造中低密度、中高强度的粉末冶金制品以及薄壁、长径比大或异形的机械零件,现已成为汽车用多类粉末冶金制品不可缺少的原材料[]。

还原铁粉生产国内外普遍采用法(又称两步法),即氧化铁通过碳还原和氢还原两步还原得到产品。

低碳沸腾钢的轧钢铁鳞和高纯的超级铁精矿均可作为还原铁粉的原料。

我国生产还原铁粉的原料基本为轧钢铁鳞,而国外生产还原铁粉的原料基本为超纯铁精矿石。

超纯铁精矿粉与轧钢铁鳞相比,具有稳定性高,制得的铁粉颗粒更为疏松多孔,因而可以制得更高强度的烧结制品。

高纯铁精矿的固体碳还原原理在碳基固态直接还原过程中,还原剂的用量一般都会超过固体碳的理论需要量,铁精矿碳还原的主要反应如下[!]:!!!()!!!()反应()为贝波反应,被还原后生成的按式()再生成,故最终反应为:!!!()反应()即为直接还原反应,该反应为强吸热反应。

故还原焙烧温度的升高有利于直接还原反应的加快;另外,当温度升高后,还原剂碳的反应活性提高,反应率提高,所以升高温度可促进产品金属化,降低直接还原铁中的氧含量。

但温度的升高超过一定值后,由于反应器中的和易生成铁橄榄石(·),该物质的熔点仅为,所以温度太高,将生成极难还原的·并发生软化和熔化使海绵铁孔隙下降、铁矿石还原率降低并影响到产品指标。

在粗还原过程中,铁氧化物被还原,铁粉颗粒烧结与渗碳。