热处理工艺种类、目的及成分一览表

常见热处理工艺介绍

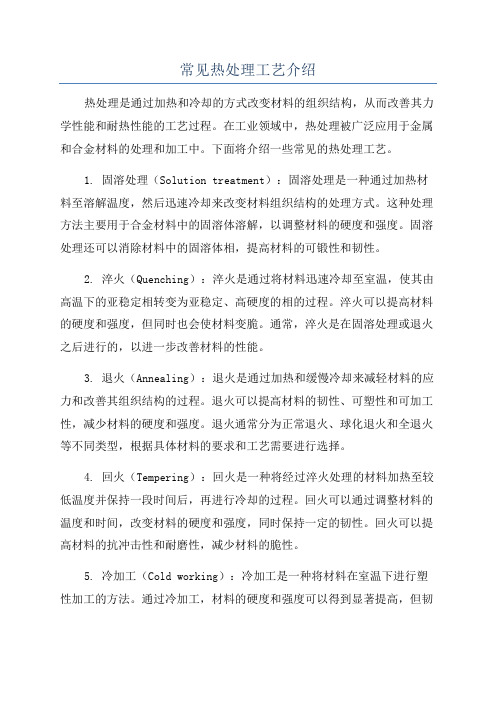

常见热处理工艺介绍热处理是通过加热和冷却的方式改变材料的组织结构,从而改善其力学性能和耐热性能的工艺过程。

在工业领域中,热处理被广泛应用于金属和合金材料的处理和加工中。

下面将介绍一些常见的热处理工艺。

1. 固溶处理(Solution treatment):固溶处理是一种通过加热材料至溶解温度,然后迅速冷却来改变材料组织结构的处理方式。

这种处理方法主要用于合金材料中的固溶体溶解,以调整材料的硬度和强度。

固溶处理还可以消除材料中的固溶体相,提高材料的可锻性和韧性。

2. 淬火(Quenching):淬火是通过将材料迅速冷却至室温,使其由高温下的亚稳定相转变为亚稳定、高硬度的相的过程。

淬火可以提高材料的硬度和强度,但同时也会使材料变脆。

通常,淬火是在固溶处理或退火之后进行的,以进一步改善材料的性能。

3. 退火(Annealing):退火是通过加热和缓慢冷却来减轻材料的应力和改善其组织结构的过程。

退火可以提高材料的韧性、可塑性和可加工性,减少材料的硬度和强度。

退火通常分为正常退火、球化退火和全退火等不同类型,根据具体材料的要求和工艺需要进行选择。

4. 回火(Tempering):回火是一种将经过淬火处理的材料加热至较低温度并保持一段时间后,再进行冷却的过程。

回火可以通过调整材料的温度和时间,改变材料的硬度和强度,同时保持一定的韧性。

回火可以提高材料的抗冲击性和耐磨性,减少材料的脆性。

5. 冷加工(Cold working):冷加工是一种将材料在室温下进行塑性加工的方法。

通过冷加工,材料的硬度和强度可以得到显著提高,但韧性和可塑性则会相应降低。

冷加工一般包括冷轧、冷拔、冷拉和冷锻等工艺,常用于生产线上对金属材料进行形状或尺寸调整。

除了以上介绍的几种常见的热处理工艺外,还有许多其他的热处理工艺,如沉淀硬化、热处理组织改性、表面渗碳处理等。

这些热处理方法根据不同的材料要求和应用领域,选择合适的处理工艺可以使材料达到最优的力学性能和耐热性能。

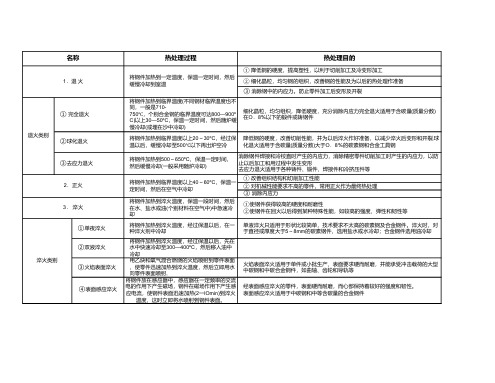

钢材料常用的热处理方式及目的

细化晶粒,使钢件获得较高韧性和足够的强度,使其具有良好的综合力学性能

将经过淬火的钢件加热到100~160℃,经过长 时间的保温,随后冷却

将铸件放在露天;钢件(如长轴、丝杠等)放在 海水中或长期悬吊或轻轻敲打 要经自然时效的零件,最好先进行粗加工

将钢件放到含有某些活性原子(如碳、氮、铬等 )的化学介质中,通过加热、保温、冷却等方法 ,使介质中的某些原子渗入到钢件的表层,从 而达到改变钢件表层的化学成分,使钢件表层 具有某种特殊的性能 将碳原子渗入钢件表层 常用于耐磨并受冲击的零件,如:轮、齿轮、轴 、活塞销等 将氮原子渗入钢件表层

常用于重要的螺栓、螺母、销钉等零件

将碳和氮原子同时渗人到钢件表层适用于低碳 钢、中碳钢或合金钢零件,也可用于高速钢刀 具

消除内应力,减少零件变形,稳定尺寸,对精度要求较高的零件更为重要

使表面具有高的硬度(HRC60~65)和耐磨性,而中心仍保持高的韧性 提高钢件表层的硬度、耐磨性、 耐蚀性 提高钢件表层的硬度和耐磨性

将钢件加热到淬火温度,经过保温以后,在一 单液淬火只适用于形状比较简单,技术要求不太高的碳素钢及合金钢件。淬火时,对

种淬火剂中冷却

于直径或厚度大于5~8mm的碳素钢件,选用盐水或水冷却;合金钢件选用油冷却

将钢件加热到淬火温度,经过保温以后,先在 水中快速冷却至300—400ºC,然后移人油中 冷却 用乙炔和氧气混合燃烧的火焰喷射到零件表面 ,使零件迅速加热到淬火温度,然后立即用水 向零件表面喷射, 将钢件放在感应器中,感应器在一定频率的交流 电的作用下产生磁场,钢件在磁场作用下产生感 应电流,使钢件表面迅速加热(2一lOmin)到淬火

温度,这时立即将水喷射到钢件表面。

火焰表面淬火适用于单件或小批生产、表面要求硬而耐磨,并能承受冲击载荷的大型 中碳钢和中碳合金钢件,如曲轴、齿轮和导轨等

常用钢材热处理方法及目的

常用钢材热处理方法及目的常用钢材热处理方法一.淬火将钢制零件加热到临界温度以上40~60℃,保持一定时间并快速冷却的热处理方法称为淬火。

常用的快速冷却介质为油、水和盐水溶液。

淬火加热温度及冷却介质热处理规范见表淬火的目的是:使钢件获得高的硬度和耐磨性,通过淬火钢件的硬度一般可达hrc60~65,但淬火后钢件内部产生了内应力,使钢件变脆,因此,要经过回火处理加以消除。

钢件的淬火处理,在机械制造过程中应用比较普遍,它常用的方法有:1.单液淬火:将钢件加热至淬火温度,并在一种冷却剂中冷却一段时间。

这种热处理方法称为单液淬火。

适用于形状简单、技术要求低的碳钢或合金钢,以及工件直径或厚度大于5~8mm的碳钢,用盐水或水冷却;油冷却用于合金钢。

在单液淬火中,水冷容易变形和开裂;油冷却容易产生硬度不足或不均匀。

2.双液淬火:将钢件加热到淬火温度,经保温后,先在水中快速冷却至300~400℃,在移入油中冷却,这种处理方法,称为双液淬火。

形状复杂的钢件,常采用此方法。

它既能保证钢件的硬度,又能防止变形和裂纹。

缺点是操作难度大,不易掌握。

3.火焰表面淬火:将乙炔和氧气的混合燃烧火焰喷在工件表面,加热至淬火温度,然后立即向工件表面喷水。

这种处理方法称为火焰表面淬火。

适用于单件生产,要求高表面或局部表面硬度和耐磨钢件。

缺点是操作困难。

4.表面感应淬火:将钢件放人感应器内,在中频或高频交流电的作用下产生交变磁场,钢件在磁场作用下产生了同频率的感应电流,使钢件表面迅速加热(2-10s)至淬火温度,立即把水喷射到钢件表面。

这种热处理方法,称为表面感应淬火。

经表面感应淬火的零件,表面硬而耐磨,而内部有较好的强度和韧性。

这种方法适用于中碳钢和中等含碳量的合金钢件。

根据电流频率的不同,表面感应淬火可分为高频淬火、中频淬火和工频淬火。

高频淬火电流频率为100~150kHz,硬化层深度为1~3mm。

适用于齿轮、花键轴、活塞等小零件的淬火;中频淬火电流频率为500~10000Hz,硬化层深度为3~10mm。

常用的热处理工艺及目的

常用的热处理工艺及目的

一、常用热处理工艺:

1、回火:通过加热和慢速冷却,以改善金属材料机械性能和提高组

织稳定性。

2、正火:用于改善金属材料的组织结构,改善其界面性能。

3、退火:通过加热和慢速冷却,以减软、增韧和提高可塑性的目的

而进行热处理。

4、淬火:通过加热和快速冷却的热处理,使金属材料具有高的强度、韧性和良好的耐磨性。

5、硬质化处理:使金属材料具有超强的硬度和韧性,提高耐磨性和

热强度。

6、马氏体稳定化处理:针对一些特定材料,利用恒定温度和时间,

使马氏体组织达到稳定。

7、球化处理:通过加热和冷却,使金属材料表面组织形成球状结晶,从而改善表面性能。

8、脆化处理:通过调节温度和时间,使金属材料变得脆性,以便后

期的热处理。

二、常用热处理的目的:

1、为了改善金属材料的机械性能,提高其强度、韧性和硬度等。

2、为了改善金属材料的抗磨性,耐腐蚀性和热强度等。

3、为了改变材料组织结构,改善显微组织形貌,改变金属材料的晶粒大小。

4、为了改善金属材料的界面性能,使其变为球状结晶,从而改善了其可塑性和抗锈腐性。

各种热处理工艺介绍

工艺:将钢件加热至低于 Ac1 的某一温度(一般为 500℃~650℃),保温, 然后随炉冷却。

去应力退火温度低于 A1,因此去应力退火不引起组织变化。 目的:消除残余内应力。 7、 再结晶退火 再结晶退火又称中间退火,是把冷变形后的金属加热到再结晶温度以上保持 适当时间,使变形晶粒重新转变为均匀等轴晶粒而消除加工硬化和残余应力的热 处理工艺。 再结晶现象的产生,首先必须有一定量的冷塑性变形,其次必须加热到一定 温度以上。发生再结晶现象的最低温度称为最低再结晶温度。一般金属材料的最 低再结晶温度为: T再=0.4T熔 再结晶退火的加热温度应比最低再结晶温度高 100~200℃(钢材的最低再结 晶温度为 450℃左右),适当保温后缓慢冷却。

奥氏体中,再进行正确的冷却; (2) 消除网状组织的方法:亚共析纲采用正火处理,快冷使铁素体来不及从

奥氏体的边界析出;过共析钢可用正火消除网状碳化物,但硬度偏高, 故再进行一次球化退火或等温退火; (3) 消除带状组织的方法:热加工常留有明显的碳化物带状组织偏析,可采 用正火或完全退火来解决,以改善二次碳化物的形态。

6

4.1.3 淬火 工艺:钢加热到相变温度以上(亚共析钢为 Ac3 以上 30 ℃~50 ℃;共析钢

和过共析钢为 Ac1 以上 30 ℃~50 ℃),保温一定时间后快速冷却以获得马氏体 组织的热处理工艺称为淬火。

淬火的主要目的:是使 A 化后的工件获得尽量多的马氏体并配以不同温度 的回火获得各种需要的性能。 1. 淬火工艺 (1) 淬火温度范围:

点,淬火后 A′量增多,降低钢的硬度和耐磨性; z 淬火温度过高,A 晶粒粗化、含碳量又高,易得到粗片(针)状马氏体; z 高温加热淬火应力大、氧化脱碳严重,增大钢件的变形和开裂。 z 加热至 Ac1 以上两相区时,组织中会保留少量二次渗碳体,有利于硬度和耐

热处理工艺介绍

热处理工艺介绍关键信息项:1、热处理工艺的类型2、热处理的目的3、适用的材料4、处理过程中的温度控制5、保温时间6、冷却方式7、设备要求8、质量检测标准9、安全注意事项11 热处理工艺的类型111 退火退火是将金属材料加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

其目的是降低材料的硬度,改善切削加工性能,消除残余应力,均匀化学成分等。

112 正火正火是将钢件加热到临界温度以上 30 50℃,保温适当时间后,在空气中冷却的热处理工艺。

正火的作用与退火相似,但冷却速度稍快,得到的组织较细,强度和硬度稍高。

113 淬火淬火是将钢件加热到临界温度以上,保温一段时间,然后在水、油或其他介质中快速冷却,以获得高硬度和高强度的马氏体组织。

114 回火淬火后的钢件内部存在很大的内应力和脆性,回火则是将淬火后的钢件重新加热到一定温度,保温一定时间,然后冷却。

回火可以降低钢件的脆性,调整硬度,提高韧性和塑性。

115 调质处理调质处理是淬火加高温回火的综合热处理工艺,可获得良好的综合力学性能。

12 热处理的目的121 改善材料的力学性能通过改变材料的组织结构,提高强度、硬度、韧性、耐磨性等力学性能,满足不同工作条件下的使用要求。

122 消除残余应力加工过程中产生的残余应力可能导致材料变形、开裂等问题,热处理可以有效消除残余应力,提高材料的尺寸稳定性和可靠性。

如退火可以降低材料的硬度,便于切削、冲压等加工操作。

124 提高材料的耐腐蚀性能适当的热处理工艺可以改善材料的表面组织结构,增强其耐腐蚀能力。

13 适用的材料131 钢铁材料包括碳素钢、合金钢、工具钢等,不同类型的钢铁材料需要根据其成分和性能要求选择合适的热处理工艺。

132 有色金属材料如铝合金、铜合金等,也可以通过热处理来改善其性能。

133 其他材料如一些特殊的陶瓷材料、复合材料等,在特定情况下也可能需要进行热处理。

14 处理过程中的温度控制141 加热温度的确定根据材料的成分、相变点和性能要求,精确确定加热温度是热处理成功的关键。

常见材料热处理方式及目的

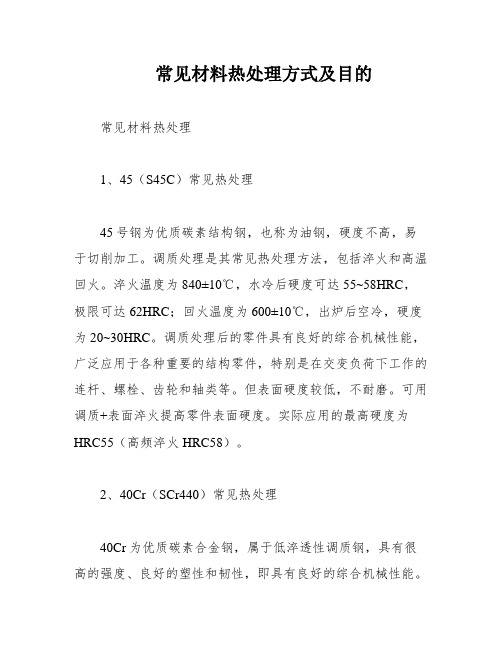

常见材料热处理方式及目的常见材料热处理1、45(S45C)常见热处理45号钢为优质碳素结构钢,也称为油钢,硬度不高,易于切削加工。

调质处理是其常见热处理方法,包括淬火和高温回火。

淬火温度为840±10℃,水冷后硬度可达55~58HRC,极限可达62HRC;回火温度为600±10℃,出炉后空冷,硬度为20~30HRC。

调质处理后的零件具有良好的综合机械性能,广泛应用于各种重要的结构零件,特别是在交变负荷下工作的连杆、螺栓、齿轮和轴类等。

但表面硬度较低,不耐磨。

可用调质+表面淬火提高零件表面硬度。

实际应用的最高硬度为HRC55(高频淬火HRC58)。

2、40Cr(SCr440)常见热处理40Cr为优质碳素合金钢,属于低淬透性调质钢,具有很高的强度、良好的塑性和韧性,即具有良好的综合机械性能。

Cr能增加钢的淬透性,提高钢的强度和回火稳定性。

调质处理是其常见热处理方法,淬火温度为850℃±10℃,油冷后硬度可达45~52HRC;回火温度为520℃±10℃,水、油冷后硬度为32~36HRC。

40Cr钢常用于制造汽车的连杆、螺栓、传动轴及机床的主轴等零件。

不同回火温度可得到不同硬度。

3、T10(SK4)常见热处理T10碳素工具钢强度及耐磨性均较T8和T9高,但热硬性低,淬透性不高且淬火变形大,晶粒细,在淬火加热时不易过热,仍能保持细晶粒组织。

淬火后钢中有未溶的过剩碳化物,所以耐磨性高,用于制造具有锋利刀口和有少许韧性的工具。

淬火+低温回火是其常见热处理方法,淬火温度为780±10℃,保温50min左右或淬透。

先淬如20~40℃的水或5%盐水,冷至250~300℃,转入20~40℃油中冷却至温热,可得到硬度62~65HRC;回火温度为160~180℃,保温1.5~2h,回火后硬度为60~62HRC。

以下是各种钢材的硬度和化学成分:12CrNi3:回火后硬度30-35HRC,主要成分为碳、硅、锰、铬、镍。

热处理的种类及介绍

热处理的种类及介绍

热处理的种类及介绍

常见热处理形式(种类):

1--正火

正火是为了细化材料晶粒,,均匀内部组织的热处理方法.目的是消除机械加工产生的内应力及压延等塑性加工时产生的纤维组织.

2--退火

退火是为了软化金属,调整结晶组织,去除内部应力,改善冷轧加工及切削性的热处理方法.根据使用目的,又可以分为完全退火,球化退火,去应力退火,中间退火等.

3--淬(念cui,而不是zan)火

淬火是金属经高温加热后快速冷却处理的热处理方法.目的是提高金属硬度,强度及耐磨性.根据冷却条件淬火有水淬,油淬,真空淬等形式.(多数情况下,淬火后的零件必须回火处理才能使用).

渗碳淬火是在低碳钢的表面渗入碳素后淬火处理的热处理方法.

高频淬火是指将含碳量0.3%以上的钢材通过感应加热使材料表面硬度提高的热处理方法.

火焰淬火是指用明火将材料表面加热处理的热处理方法.主要用来对材料表面的局部增加硬度.

4--回火

回火是金属件淬火后再加热到某一温度,然后以适当的速度冷却到常温的热处理方法.主要目的是调整材料硬度,提高韧性及消除内部应力.根据回火温度的不同分为低温回火和高温回火.回火温度越高,材料的硬度越低,韧性越高,否则反之.调质处理后的回火处理一般是高温回火.高频淬火,渗碳淬火的回火处理一般是低温回火.

5--调质

调质是淬火与高温回火处理相结合,调整金属硬度,强度及韧性的热处理方法.调质后的材料硬度为一般机械加工范围内的硬度.比如45#碳素结构钢为HB200~270.

6--氮化

氮化是将氮元素扩散渗入材料表面是材料表面得以硬化的热处理方法.含有铝,铬,钼等元素的材料易通过氮化处理提高硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.其他化学热处理提高一些特殊性能。

表面至一定深度为马氏体组织,而心部组织不变。

钢的化学热处理

将工件放在一定的活性介质中加热,使某些元素渗入工件表层,以改变表层化学成份和组织,从而改善表层性能的热处理工艺。

*过程:分解─→吸收─→扩散

1.钢的渗碳

2.钢的氮化(渗氮)

3.碳氮共渗

4.其他化学热处理

1.渗碳零件经淬火及低温回火后,表层显微组织为细针状马氏体和均匀分布的细粒渗碳体,心部仍为铁素体和珠光体(某些低碳合金钢,其心部组织为低碳马氏体及铁素体)。

2.渗氮零件表层形成氮化层。

3.碳氮共渗零件经热处理后,表层组织为含碳、氮的马氏体及呈细小分布的碳氮化合物。

热处理工艺种类、目的及成分一览表

名称

定义及分类

冷却介质

目的

所得组织及速度

退

火

将钢加热到一定温度,保温一定时间,然后缓慢地冷却到室温。

1.完全退火加热到Ac3以上20~40℃

2.球化退火加热到Ac1以上20~30℃

3.去应力退火略低于A1(500~650℃)

随炉缓慢冷却

1.降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。

2.细化晶粒,均匀钢的组织及成份,改善钢的性能或为以后的热处理作准备。

3.消除钢中的残余内应力,以防止变形和开裂。

完全退火:细小而均匀的平衡

组织

球化退火:球状珠光体组织

去应力退火:组织不变

正

火

将钢加热到Ac3或Accm以上30~50℃,保温一定时间,随后在空气中冷却下来。

在空气中冷却

与退火目的基本相同,但正火的冷却速度比退火稍快,故正火钢的组织比较细,它的强度、硬度比退火高。

3.稳定组织,使工件在使用过程中不发生组织转变,从而保证工件的形状和尺寸不变,保证工件的精度。

400~500℃内形成回火屈氏体

500~600℃时得到回火索氏体

调质处理

淬火和高温回火相结合的热处理。

使钢具有良好体

钢的表面热处理

表面淬火

把钢的表面迅速加热到淬火温度,而心部温度仍保持在临界温度以下,然后快速冷却,使钢表面至一定深度转变为马氏体组织,而心部组织不变的淬火方法。

3.变形与开裂(容易产生很大的内应力)

马氏体组织

回

火

将淬火后的钢加热到Ac1以下的某一温度,保温一定时间,待组织转变完成后,冷却到室温。

1.低温回火150~250℃

2.中温回火350~500℃

3.高温回火500~650℃

1.减少或消除工件淬火时产生的内应力,防止工件在使用过程中的变形和开裂。

2.使工件达到所要求的机械性能。通过回火提高钢的韧性,适当调整钢的强度和硬度,以满足各种工件的需要。

1.火焰加热表面淬火

2.感应加热表面淬火

第一种方法进行喷水快速冷却。

第二种方法进行快速冷却。

使钢的表面具有高的硬度和耐磨性,而心部应具有足够的塑性和韧性。

1.渗碳使活性碳原子渗入钢的表面,以达到提高钢的表面含碳量的目的。工件经淬火及低温回火后,表面获得高硬度,而其内部又具有高韧性。

2.渗氮提高零件表面的硬度、耐磨性、耐蚀性及疲劳强度。

(比退火细)细片状珠光体组织

淬

火

将钢加热到临界温度(Ac3或Ac1)以上的适当温度,经保温后,快速冷却(达到或大于临界冷却速度),以获得马氏体组织。

1.单液淬火法2.双液淬火法

3.分级淬火法4.等温淬火法

水、矿物油、盐水溶液等

获得马氏体组织,以提高钢的硬度和耐磨性。

*缺限:1.硬度不足

2.过热与过烧