台达PID指令的介绍

台达PLC中PID例子

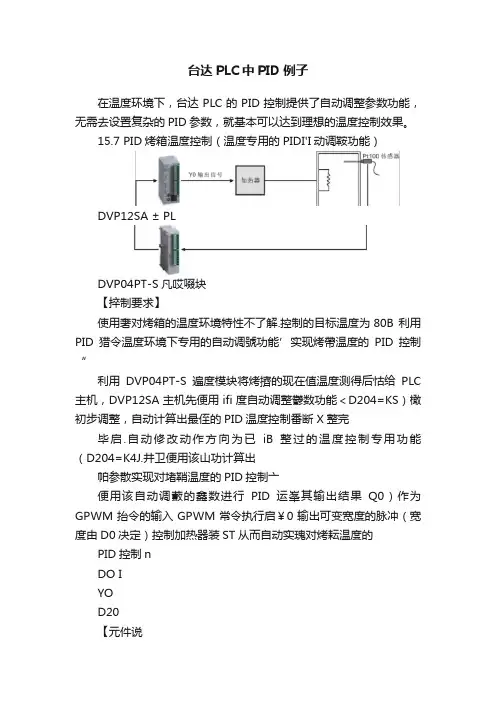

台达PLC中PID例子在温度环境下,台达PLC的PID控制提供了自动调整参数功能,无需去设置复杂的PID参数,就基本可以达到理想的温度控制效果。

15.7 PID烤箱温度控制(温度专用的PIDI'I动调鞍功能)DVP12SA ± PLDVP04PT-S凡哎啜块【捽制要求】使用奢对烤箱的温度环境特性不了解.控制的目标温度为80B 利用PID猎令温度环境下专用的自动调號功能’实现烤帶温度的PID控制“利用DVP04PT-S遍度模块将烤擠的现在值温度测得后怙给PLC 主机,DVP12SA主机先便用ifi度自动调整鬱数功能<D204=KS)橄初步调整,自动计算出最侄的PID温度控制番断 X整完毕启.自动修改动作方向为已iB整过的温度控制专用功能(D204=K4J.井卫便用该山功计算出帕参散实现对堵鞘温度的PID控制亠便用该自动调藪的鑫数进行PID运峯其输出结果Q0)作为GPWM抬令的输入GPWM常令执行启¥0输出可变宽度的脉冲(宽度由D0决定)控制加热器装ST从而自动实瑰对烤耘温度的PID控制nDO IYOD20【元件说明】PLC软元件控制说明M0PID动作方向选择M1PID指令运算启动Y0可碉雙脉冲宽度的脉冲输出DO PID运算输岀结果D1O n口标溫度值D11温度现在值D20 n GPWM指令的运算周期D200PID取样时间参数【控制程序】【程序说射】值(SV)色今现在值(PV}吕3今參数{通常襦自己进行谓植和没参数的定义请参考本例堀后的PIDSfta)D今输出值(MV)(D ?好指定加争电保捋的数据寄存器)PID指令便用的拎制环境很菲.周此诸适十地选収动作方向.木例中温度白动调整功能吴适用于温愷控制环境,切勿便用崔遠度.用力等拎制环境中.以免造成不当的现象产生.绘来说?山丁控制环境不也PID的控制豔数(除温度控制环境下捉供门动谓螯功能外)需靠经验和测试来阔林,一般的PID指令參数调费方法:肯先将K,及K Q值设为0*按打龙后分別i殳设呂心为出10. 20及<h别记录其及即製I阍启得知忌为40 i | ■其反应会有过冲现氯闵此不选用:而心勿20 '■!.其PV反应曲线接近刖值且不会育过冲现舉.但是由丁怕动过如因此输出值仙料间債会JB九所以周虑暂不选用;接着Kp为W时.英PV反应曲线接近SWft并且是比较平消接近,IS此町虑使用此值*毘后心为5时,其反应过慢.凶此也暂不考也使用v选定K P为10后,先调整Ki值由小到大(如1、2、4至8九以不超过心值为总则:决后再调整陥由小到大(如6DX 0 0& 0?1及0Q?以不超过心的40*为掾服垠后时间附注豪本方法仅供參母? I对此使用者还需依实际控制系统状况*自打调热适合的控制簿艱温度控制环境F台达PLC^J PHD垢令提供了自动调捷功能”可不用调整PID裁数就能达到埋想的温度芒制效杲.木例中温度『I功调整的过程¥初步调整,自动计尊帰H PID温鬼拧制参数.存在D20AD219,其淑度响丘曲线如下,1.! ?■..? J - !.Hlfl若便用苦罢數设置超⑴汕阴将以庄右极限为其肚置值,但动作方向(DIR)若超出范隔*则预设为4取样时间T魚的最大差值为? C1次扫描周期+1ms) “ <1次打描周期)?如果谋疋值对输出造成影响的话?请将扫描周期WW定,或使用干时间屮斷了程序内亠PID的测定值tPV) T PID执彳亍运算动作前必烦是■个薔定值.如果耍抓取DVP-04AD / DVP-04XA/ DVP-04PT / DVP-04TC 模块的输扎偵作PID 运算时“ 请注点这些BS块的A/D转换时问。

台达PLC的PID是如何计算的

台达plc的pid是如何计算的摘要:台达的plc是计算方法关键词:目标值(sv)輸出值(mv)现在值(pv)一、前言:PID 控制器是一个在工业控制应用中常见的反馈回路部件。

这个控制器把收集到的数据和一个参考值进行比较,然后把这个差别用于计算新的输入值,这个新的输入值的目的是可以让系统的数据达到或者保持在参考值。

和其他简单的控制运算不同,PID控制器可以根据历史数据和差别的出现率来调整输入值,这样可以使系统更加准确,更加稳定。

可以通过数学的方法证明,在其他控制方法导致系统有稳定误差或过程反复的情况下,一个PID反馈回路却可以保持系统的稳定。

理论PID是以它的三种纠正算法而命名的。

这三种算法都是用加法调整被控制的数值。

而实际上这些加法运算大部分变成了减法运算因为被加数总是负值。

这三种算法是:1.比例- 来控制当前,误差值和一个负常数P(表示比例)相乘,然后和预定的值相加。

P只是在控制器的输出和系统的误差成比例的时候成立。

比如说,一个电热器的控制器的比例尺范围是10°C,它的预定值是20°C。

那么它在10°C的时候会输出100%,在15°C的时候会输出50%,在19°C的时候输出10%,注意在误差是0的时候,控制器的输出也是0。

2.积分 - 来控制过去,误差值是过去一段时间的误差和,然后乘以一个负常数I,然后和预定值相加。

I从过去的平均误差值来找到系统的输出结果和预定值的平均误差。

一个简单的比例系统会振荡,会在预定值的附近来回变化,因为系统无法消除多余的纠正。

通过加上一个负的平均误差比例值,平均的系统误差值就会总是减少。

所以,最终这个PID回路系统会在预定值定下来。

3.导数 - 来控制将来,计算误差的一阶导,并和一个负常数D相乘,最后和预定值相加。

这个导数的控制会对系统的改变作出反应。

导数的结果越大,那么控制系统就对输出结果作出更快速的反应。

这个D参数也是PID被称为可预测的控制器的原因。

台达PID控制

台达PID控制PID摘要:塑料制品在生产生活中无处不在。

塑料生产设备多种多样。

多数利用热塑性原理工作的塑料生产设备的设备都会用到温度控制器。

本文以塑料挤出机为例介绍台达温控的PID控制原理及应用。

关键词:台达温控器 PID 塑料机械1塑料有其独特的热塑性物理化学特性。

在塑料行业的生产过程中,加工温度的控制,是决定产品质量最重要的环节之一。

塑料挤出机(图1)一般有单螺杆和双螺杆之分,主要用来挤制软、硬聚氯乙烯、聚乙烯等热塑性塑料之用,与相应的辅机(包括成型机头)配合,可加工多种塑料制品,如膜、管、棒、板、丝、带电缆绝缘层及中空制品等,亦可用于造粒。

台达DTA等系列温控器(图2)利用PID控制算法,保证在复杂生产环境中,精确控制原料生产温度,避免因为温度过高或者过低造成废品率高的现象。

以图2为例,一台挤出机中使用多个DTA温控器控制加热,并且于每个加热器上,对应配有一组散热风扇,或者水冷装置。

图1 塑料挤出机图2 台达温控器22.1基于原材料的物理物理化学特性,要求控制温度不能超过设定温度正负2摄氏度。

温度过低,挤出口出料不畅,造成前端挤出机构负载过大;温度过高,则可能改变原料特性导致成品报废。

2.21 控制方法效果比较。

根据对象特性与现场考察,如果控制方式选择较为容易操作的ON-OFF控制方式,此方式会导致目标温度振荡超差(图3)。

在理想的工艺控制范围,ON-OFF控制是无法达到稳定的,而PID控制会比ON-OFF更加的精确。

图3 控制方法效果比较2 PID控制参数自整定的适用性分析。

虽然台达DTA系列温控器具有智能化PID参数自整定功能,但是由于不支持双程对象控制,因此当选择PID自整定控制方式时,反而会造成精度误差更大。

原因是DTA温控器不支持双输出的功能,所以只可单选加热,挤出机上方配备的冷却风扇则是利用DTA的警报输出来触发,作为冷却输出。

而DTA 的自整定,必须在自然冷却或者冷却方式相对恒定的环境进行,而利用警报来做冷却控制,实际已变成突发事件,不在正常的情形之下,如此会造成降温时间及振荡周期变短,将造成振荡情形更加的剧烈。

台达PID指令的介绍

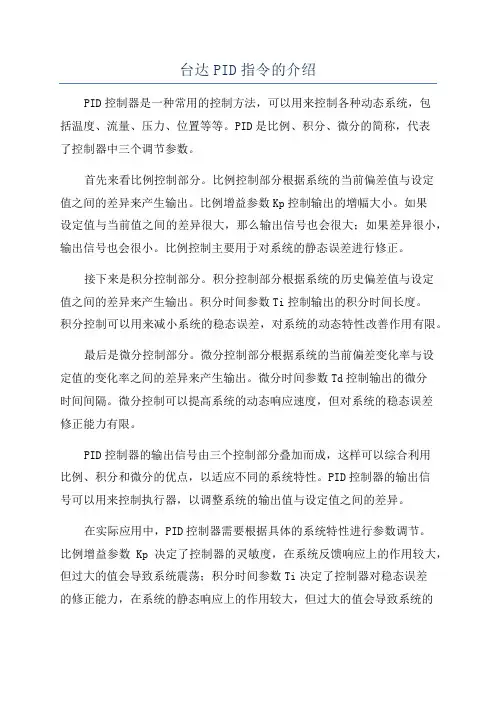

台达PID指令的介绍PID控制器是一种常用的控制方法,可以用来控制各种动态系统,包括温度、流量、压力、位置等等。

PID是比例、积分、微分的简称,代表了控制器中三个调节参数。

首先来看比例控制部分。

比例控制部分根据系统的当前偏差值与设定值之间的差异来产生输出。

比例增益参数Kp控制输出的增幅大小。

如果设定值与当前值之间的差异很大,那么输出信号也会很大;如果差异很小,输出信号也会很小。

比例控制主要用于对系统的静态误差进行修正。

接下来是积分控制部分。

积分控制部分根据系统的历史偏差值与设定值之间的差异来产生输出。

积分时间参数Ti控制输出的积分时间长度。

积分控制可以用来减小系统的稳态误差,对系统的动态特性改善作用有限。

最后是微分控制部分。

微分控制部分根据系统的当前偏差变化率与设定值的变化率之间的差异来产生输出。

微分时间参数Td控制输出的微分时间间隔。

微分控制可以提高系统的动态响应速度,但对系统的稳态误差修正能力有限。

PID控制器的输出信号由三个控制部分叠加而成,这样可以综合利用比例、积分和微分的优点,以适应不同的系统特性。

PID控制器的输出信号可以用来控制执行器,以调整系统的输出值与设定值之间的差异。

在实际应用中,PID控制器需要根据具体的系统特性进行参数调节。

比例增益参数Kp决定了控制器的灵敏度,在系统反馈响应上的作用较大,但过大的值会导致系统震荡;积分时间参数Ti决定了控制器对稳态误差的修正能力,在系统的静态响应上的作用较大,但过大的值会导致系统的超调和震荡;微分时间参数Td决定了控制器对系统的动态特性的改善能力,在系统的动态响应上的作用较大,但过大的值会导致系统的抖动。

PID控制器的设计和调节可以采用经验法、试控法、优化算法等方法。

在实际应用中,往往需要结合系统的特性进行参数调节,以最佳控制效果。

总之,PID控制器是一种常用的控制方法,可以通过比例、积分和微分三个控制部分对系统进行调节。

通过合理调节PID参数,可以实现对系统的静态误差的修正、动态特性的改善。

台达PLC的PID是如何计算的

台达PLC的PID是如何计算的台达PLC中的PID控制算法是通过计算PID控制器的三个参数来实现的,即比例增益(P),积分时间(I)和微分时间(D)。

这三个参数通过经验或自动调整的方式来确定,以使控制系统能够快速、准确地响应外部变化。

比例增益(P):比例增益是PID控制算法中最基本的参数之一、它表示输出变化量与偏差(设定值与实际值之间的差异)之间的线性关系。

较大的比例增益会使系统的响应更加敏感,但也会增加系统的震荡和不稳定性。

积分时间(I):积分时间是为了解决系统存在偏差的情况。

它表示控制器通过积分偏差的累积来调整输出信号。

通过积分时间,控制器能够迅速减小由于偏差产生的误差,并使系统稳定在设定值附近。

微分时间(D):微分时间用于抑制系统的过冲和震荡。

它表示控制器通过检测偏差的变化率来调整输出信号。

较大的微分时间可以降低系统的超调和震荡,但也会增加系统的响应时间。

PID控制算法的计算过程如下:1.首先,计算偏差(e),即设定值与实际值之间的差异。

2.然后,计算比例控制增益(P)乘以偏差,得到比例作用量。

3.接下来,计算积分控制增益(I)乘以偏差的累积值,得到积分作用量。

4.然后,计算微分控制增益(D)乘以偏差的变化率,得到微分作用量。

5.最后,将比例作用量、积分作用量和微分作用量相加,得到输出信号。

在实际应用中,通常会通过试验和调整来确定PID控制算法中的三个参数。

这可以通过反复调整参数并观察系统响应来实现,直到达到所期望的控制效果为止。

另外,也可以使用自动调整算法来确定最佳参数,如Ziegler-Nichols方法或基于模型的方法。

总之,台达PLC中的PID控制算法是根据比例增益、积分时间和微分时间计算的,通过调整这三个参数来实现快速、准确地响应外部变化,并使系统稳定在设定值附近。

台达AH500系列DPIDDPIDE功能说明(附温控实例)

2: 与 0 相同,但当 PID_MAN 由 TRUE 转 为 FALSE 时,MV 值会由当时内部运算 的 MV 值开始进行自动运算。

设定值超出范围,将视为 0。

PID_MAN

BOOL

PID A/M 模式

TRUE:Manual,MV 值会依 MOUT 值输 出,但仍在 MV_MAX 与 MV_MIN 之间,当 PID_MODE 为 1 时此设定无效。 FALSE:Auto,MV 值会依 PID 公式计算后

Page 2/37

Doc. Name:AH500系列PID/PIDE功能说明(附烤箱温控实例) Doc. Code:134A-P-T1506-APN001-SC

Rev.: 00

1. 前言及目的

前言: 工程实际中,应用最为广泛的调节器控制规律为比例积分微分控制,简称 PID 控制,又称 PID 调节。 PID 控制问世至今已有近 60 年的历史了,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业 控制主要和可靠的技术工具。

正数单精度浮 为SV−PV间的误差放大比例

KP

REAL

比例增益(KP)

点数范围

值,如果小于 0,KP将为 0

KI

REAL

积分增益(KI)

正数单精度浮 I计算值系数(KI),如果小

点数范围

于 0,KI将为 0

Page 6/37

Doc. Name:AH500系列PID/PIDE功能说明(附烤箱温控实例) Doc. Code:134A-P-T1506-APN001-SC

Doc. Name:AH500系列DPID/DPIDE功能说明(附温控实例) Doc. Code:134A-P-T1506-APN001-SC

主题:AH500 系列 DPID/DPIDE 功能说明(附温控实例)

台达PLC指令[1]

,PLS上升沿检出,PLY,LDP上升沿检出动作开始,LDF

下降沿检出动作开始.SET 动作保持 (ON) ,RST复位,C,T,

STL程序跳至副母线 RET 程序返回主母线,FOR循环范围开始

NEXT 循环范围结束,CMP比较设定输出,ZCP区间比较,MOV 数据传送,ADDBIN 加法,SUB BIN 减法,MUL,DIV BIN 除法,FLTBIN 整数 → 二进制浮点数变换

浮点数值加法

173

DSUBR

浮点数值减法

174

DMULR

浮点数值乘法

175

DDIVR

浮点数值除法

数据处理 II :

143

DELAY

延迟指令

144

GPWM

一般用脉冲波宽调变

145

FTC

模糊化温度控制

随机数值产生

109

SWRD

数字开关读取

196

HST

高速定时器

176

MMOV

1632 位数值转换

177

GPS

(GPS) 接收通讯指令

178

DSPA

太阳能板位置指令

179

WSUM

求和

202

SCAL

比例值运算

134

DACOS

二进制浮点数ACOS 运算

135

DATAN

二进制浮点数ATAN 运算

136

DSINH

二进制浮点数SINH 运算

137

DCOSH

二进制浮点数COSH 运算

138

台达PID指令的介绍

E(t) :偏差量。

PV :现在值SV :目标值Kd :微分增益PV(t)S :PV(t)的微分值Ki :积分增益E(t)1/S:E(t)的积分三.控制方块图:注意事项和建议:1.使用者于调整KP、KI及KD三个主要参数时,请先调整KP值(依经验值设定),而KI及KD值先设定为0,等到调整到大致上可控制时,再依序调整KI值(由小到大)以及KD值(由小到大),调整范例如范例四所示。

其中KP值为100则表示100%,即对偏差值的增益为1,小于100%将对偏差值衰减,大于100%将对偏差值放大。

2.本指令动作须配合许多参数值控制,因此请勿随意设定参数值,以免造成无法控制之现象。

范例一:使用PID指令于位置控制时之方块图(动作方向S3+4需设为0)四.PID指令调整步骤说明:假设控制系统之受控体G(s) 的转移函数为一阶的函数(一般马达的模型均为此函数),命令值SV为1,取样时间Ts为10ms。

建议调整步骤如下:步骤1:首先将KI及KD值设为0,接着先后分别设定KP为5、10、20及40,并分别记录其SV及PV状态,其结果如下图所示。

步骤2:观察上图后得知KP为40时,其反应会有过冲现象,因此不选用;而KP为20时,其PV反应曲线接近SV值且不会有过冲现象,但是由于启动过快,因此输出值MV瞬间值会很大,所以考虑暂不选用;接着KP为10时,其PV反应曲线接近SV值并且是比较平滑接近,因此考虑使用此值;最后KP为5时,其反应过慢,因此也暂不考虑使用。

步骤3:选定KP为10后,先调整KI值由小到大(如1、2、4至8),以不超过KP值为原则;然后再调整KD由小到大(如0.01、0.05、0.1及0.2),以不超过KP的10%为原则;最后可得如下图之PV与SV的关系图附注:本范例仅供参考,因此使用者还需依实际控制系统之状况,自行调整其适合控制参数五.应用实例:实例一:利用PID指令于压力控制系统,使用范例一之方块图。

台达PLC基本指令

基本指令:一般指令:LD 载入 A 接点LDI 载入B 接点AND 串联 A 接点ANI 串联 B 接点OR 并联 A 接点ORI 并联B 接点ANB 串联回路方块ORB 并联回路方块MPS 存入堆栈MRD 堆栈读取(指针不动) MPP 读出堆栈输出指令:OUT 驱动线圈SET 动作保持(ON)RST 接点或寄存器清除定时器,计数器:TMR 16 位定时器CNT 16 位计数器DCNT 32 位计数器主控指令:MC 公共串联接点的连接MCR 公共串联接点的解除接点上升沿/下降沿输出指令:LDP 上升沿检出动作开始LDF 下降沿检出动作开始ANDP 上升沿检出串联连接ANDF 下降沿检出串联连接ORP 上升沿检出并联连接ORF 下降沿检出并联连接脉冲输出指令:PLS 上升沿检出PLF 下降沿检出结束指令:END 程序结束其它指令:NOP 无动作INV 运算结果反相P 指针I 中断插入指针步进梯形指令:STL 程序跳至副母线RET 程序返回主母线应用指令:程序流程控制:00CJ 条件转移01CALL 呼叫子程序02SRET 子程序结束03IRET 中断插入返回04EI 中断插入允许05DI 中断插入禁止06FEND 主程序结束07WDT 逾时监视定时器08FOR 循环范围开始09NEXT 循环范围结束传送比较:10CMP 比较设定输出11ZCP 区间比较12MOV 数据传送13SMOV 移位传送14CML 反转传送15BMOV 全部传送16FMOV 多点传送17XCH 数据交换18BCD BIN →BCD 变换19BIN BCD →BIN 变换四则逻辑运算:20 ADD BIN 加法 21 SUB BIN 减法 22 MUL BIN 乘法 23 DIV BIN 除法 24 INC BIN 加一 25 DEC BIN 减一26 WAND/DAND 逻辑与 (AND) 运算 27 WOR/DOR逻辑或 (OR) 运算28 WXOR/DXOR逻辑异或 (XOR) 运算 29 NEG取负数(取 2 的补码)循环移位与移位:30 ROR 右循环 31 ROL 左循环32 RCR 附进位标志右循环 33 RCL 附进位标志左循环 34 SFTR 位右移 35 SFTL 位左移 36 WSFR 字右移 37 WSFL 字左移 38 SFWR 位移写入 39SFRD位移读出数据处理: 40 ZRST 批次复位 41 DECO 译码 42 ENCO 编码 43 SUM On 位数量 44 BON On 位判定 45 MEAN 平均值 46 ANS 信号报警器置位 47 ANR 信号报警器复位 48 SQR BIN 开平方49FLTBIN 整数 → 二进制浮点数变换高速处理: 50REFI/O 状态即时刷新51 REFF 输入滤波器时间调整 52 MTR 矩阵分时输入53 DHSCS 比较置位(高速计数器) 54 DHSCR 比较复位(高速计数器) 55 DHSZ 区间比较(高速计数器) 56 SPD 脉冲频率检测 57 PLSY 脉冲输出 58 PWM 脉冲波宽调制 59PLSR附加减速脉冲输出便利指令: 60 IST 手动/自动控制 61 SER 数据检索 62 ABSD 绝对方式凸轮控制 63 INCD 相对方式凸轮控制 64 TTMR 示教式定时器 65 STMR 特殊定时器 66 ALT On/Off 交替 67 RAMP 斜坡信号 68 DTM 数据转换与搬移 69SORT数据整理排序外部设定显示: 70 TKY 十键键盘输入 71 HKY 十六键键盘输入72 DSW 数字开关 73 SEGD 七段显示器译码 74 SEGL 七段显示器分时显示 75 ARWS 方向开关控制 76 ASC ASCII 码变换 77PRASCII 码打印外部SER 设备: 78 FROM 扩展模块CR 数据读出 79 TO 扩展模块CR 数据写入 80 RS 串行数据传送 81 PRUN 8 进制位传送 82 ASCI HEX 转为 ASCII 83 HEXASCII 转为 HEX84CCD 校验码85VRRD 电位器值读出86VRSC 电位器刻度读出87ABS 绝对值运算88PID PID 运算台达变频器通讯:100MODRD MODBUS 数据读取101MODWR MODBUS 数据写入102FWD 变频器正转指令103REV 变频器反转指令104STOP 变频器停止指令105RDST 变频器状态读取106 RSTEF 变频器异常复位107LRC LRC 校验码计算108CRC CRC 校验码计算150 MODRW MODBUS 資料讀出/?入206 ASDRW 台達伺服器通?浮点运算:110DECMP 二进制浮点数比较112DMOVR 浮点数值数据移动111DEZCP 二进制浮点数区间比较116 DRAD 角度→弧度117DDEG 弧度→角度118DEBCD 二进制浮点数→十进制浮点数119DEBIN 十进制浮点数→二进制浮点数120DEADD 二进制浮点数加法121DESUB 二进制浮点数法122DEMUL 二进制浮点数乘法123DEDIV 二进制浮点数除法124DEXP 二进制浮点数取指数125DLN 二进制浮点数取自然对数126DLOG 二进制浮点数取对数127DESQR 二进制浮点数平方128DPOW 浮点数乘方129INT二进制浮点数→BIN整数变换130DSIN二进制浮点数SIN 运算131DCOS二进制浮点数COS 运算132DTAN二进制浮点数TAN 运算133DASIN二进制浮点数ASIN 运算134DACOS二进制浮点数ACOS运算135DATAN二进制浮点数ATAN运算136DSINH二进制浮点数SINH 运算137DCOSH二进制浮点数COSH运算138DTANH二进制浮点数TANH运算172DADDR 浮点数值加法173DSUBR 浮点数值减法174DMULR 浮点数值乘法175DDIVR 浮点数值除法数据处理 II :143DELAY 延迟指令144 GPWM 一般用脉冲波宽调变145 FTC 模糊化温度控制147 SWAP 上/下字节交换148MEMR 文件寄存器读出149MEMW 文件寄存器写入151PWD 输入脉宽检测152RTMUI 中断子程序执行时间测量开始153RTMDI 中断子程序执行时间测量结束154RAND 随机数值产生109SWRD 数字开关读取196 HST 高速定时器176 MMOV 16 32 位数值转换177 GPS (GPS) 接收通讯指令178 DSPA 太阳能板位置指令179WSUM求和202SCAL比例值运算203SCLP参数型比例值运算205CMPT表格比较指令207CSFO 撷取速度与追随输出指令定位控制:155DABSR ABS 现在值读出156ZRN 原点回归157PLSV 附旋转方向脉冲输出158 DRVI 相对定位159DRVA 绝对定位191DPPMR 双轴相对点运动192DPPMA 双轴绝对点运动193DCIMR 双轴相对圆弧插补194DCIMA 双轴绝对圆弧插补195DPTPO 单轴建表式脉冲输出197 DCLLM 闭回路定位控制198 DVSPO 可变速度脉波输出199 DICF 立即变更频率指令万年历:160TCMP 万年历数据比较161 TZCP 万年历数据取间比较162TADD 万年历数据加法163TSUB 万年历数据减法166TRD 万年历数据读出167TWR 万年历数据写入169 HOUR 时间表格雷码:170GRY BIN→GRY 码变换171GBIN GRY 码→BIN 变换矩阵:180MAND 矩阵与(AND)运算181MOR 矩阵或(OR)运算182MXOR 矩阵异或(XOR)运算183 MXNR 矩阵同或(XNR)运算184MINV 矩阵反相185MCMP 矩阵比较186MBRD 矩阵位读出187MBWR 矩阵位写入188MBS 矩阵位位移189MBR 矩阵位循环移位190 MBC 矩阵位状态计数接点型态逻辑运算:215LD&S1 & S2216LD|S1 | S2217LD^S1 ^ S2218AND&S1 & S2219AND|S1 | S2220AND^S1 ^ S2221OR&S1 & S2222OR|S1 | S2223OR^S1 ^ S2接点型态比较指令:224LD=S1=S2225LD>S1>S2226LD<S1<S2228LD<>S1≠S2229LD<=S1≦S2230LD>=S1≧S2232AND=S1=S2233AND>S1>S2234AND<S1<S2236AND<>S1≠S2237AND<=S1≦S2238AND>=S1≧S2240OR=S1=S2241OR>S1>S2242OR<S1<S2244OR<>S1≠S2245OR<=S1≦S2246OR>=S1≧S2。

台达plc中pid例子

:飞环境下•台达PLC的PID控創提供了自动调整参数功能.无肅去设置复•的PID参数.就基本可以达到理想的<515.7 PID 烤箱温度控制(温度专用的PID自动调整功能)Pt 100传感器DVP12SA主机歐―烤箱DVP04PT-S温度模块【控制要求】♦使用者对烤箱的温度环境特性不了解,控制的目标温度为80°C,利用PID指令温度环境下专用的自动调幣功能,实现烤箱温度的PID控制。

♦利用DVP04PT-S温度模块将烤箱的现在值温度测得后传给PLC主机,DVP12SA主机先使用温度自动调整参数功能(D204=Ka)做初步调整,自动计算出最住的PID温度控制参数,‘ 调揺完毕后,自动修改动作方向为己调整过的温度控制专用功能CD204=K4),并且使用该自动计算出的参数实现对烤箱温度的PID控制。

♦使用该自动调整的参数进行PID运算,其输出结果(DO)作为GPWM指令的输入,GPWM指令执行后丫0输出可变宽度的脉冲(宽度由DO决定)控制加热器装置,从而自动实现对烤箱温度的PID控制。

DO |Y0D20PLC软元件控制说明M0PID动作方向选择M1PID指令运算启动Y0可调变脉冲宽度的脉冲输出DO PID运算输出结果D10目标温度值D11温度现在值D20GPWM指令的运算周期D200PID取样时间参数【元件说明】【控制程序】M1002■ MOV K800D10-MOV K400D2QQ-MOV K4000D20M1013 -ItHTO K0K2K2KI设遏DVP04PT-S通道1温度的平均次数为2次FROM KO K6D11KI设習目标温度为80°C设置取样时间为4s设S GPWM 期为4s 每秒钟取样一次烤箱温度现在位存放在D11M0【程序说明】• 该抬令格式:SC目标值(SV)S2">现在值(PV)S3刁参数(通常需H己进彳亍调整和设置,参数的定义请参考本例最后的PID参数衣)D T输出值(MV)(D最好指定为停电保持的数据寄存器)HQ0PID 指令使用的控制环境很多•因此请适当地选取动作方向•木例中温度白动调整功能只适 用丁温度控制环境,切勿使用在速度、压力等控制环境中.以免造成不当的现象产生.-般来说,由于控制环境不■样,PID 的控制参数(除温度控制环境下提供自动调整功能夕卜〉 需靠经验和测试来调整,-般的PID^令参数调搞方法:步骤厶 观察上图后得知K P 为40时,其反应会有过冲现象.因此不选用:而心为20时,其 PV 反应曲线接近SV 值且不会有过冲现象.但是由于启动过快.因此输出值MV 瞬间 值会很大,所以考虑暂不选用;接着6为10时•其PV 反应曲线接近SV 值并卫是比 较平淆接近•闵此考虑使用此值?最后K P 为5时,其反应过慢,肉此也暂不考也使 步骤3’选定心为10后,先调榕K 値由小到大:(如1、2、4至8),以不超过Kp 值为原则:然温度控制环境下台达PLC 的PID 指令提供了鬥动调粮功能,可不用调楼PID 参数就能达到理 想的温度控制效果,木例中温度自动谓整的过程:1.初步调權,自动计算最佳PID 温度控制参数,存在D200-D219,其温度响应曲线如下;■ I»1H步骤h 首先将£及K 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

台达PID指令的介绍

一.指令说明:

PID S1 S2 S3 D

S1:目标值(SV)

S2:测定值(PV)

S3:参数

D:输出值(MV)

16位指令名称为PID

32位指令名称为DPID

其16位之S3参数表如下所示:

其32位之S3参数表如下所示:

二.PID指令运算公式:

本指令是以速度及测定值微分型态为依据来执行PID的运算。

PID的运算分成自动,正向动作及逆向动作3种,而正逆向动作由S3 +4 的内容来指定。

此外,与PID运算有相关的设定值也是由S3 ~ S3 +5所指定的寄存器来设定。

PID的基本表达式:

其中PV(t)S 表示PV(t)的微分值,以及E(t)1/S表示E(t)的积分值,当动作方向选择正向或逆向动作时,当E(t)值小于等于0,则被视为0。

符号说明:MV :输出值

Kp :比例增益

E(t) :偏差量。

PV :现在值

SV :目标值

Kd :微分增益

PV(t)S :PV(t)的微分值

Ki :积分增益

E(t)1/S:E(t)的积分

三.控制方块图:

注意事项和建议:

1.使用者于调整KP、KI及KD三个主要参数时,请先调整KP值(依经验值设定),而KI及KD值先设定为0,等到调整到大致上可控制时,再依序调整KI值(由小到大)以及KD值(由小到大),调整范例如范例四所示。

其中KP值为100则表示100%,即对偏差值的增益为1,小于100%将对偏差值衰减,大于100%将对偏差值放大。

2.本指令动作须配合许多参数值控制,因此请勿随意设定参数值,以免造成无法控制之现象。

范例一:使用PID指令于位置控制时之方块图(动作方向S3+4需设为0)

范例二:使用PID指令于速度控制时之方块图(动作方向S3+4需设为0)

范例三:使用PID指令于温度控制时之方块图(动作方向S3+4需设为1)

四.PID指令调整步骤说明:

假设控制系统之受控体G(s) 的转移函数为一阶的函数(一般马达的模型均为此函数),命令值SV为1,取样时间Ts为10ms。

建议调整步骤如下:

步骤1:首先将KI及KD值设为0,接着先后分别设定KP为5、10、20及40,并分别记录其SV及PV状态,其结果如下图所示。

步骤2:观察上图后得知KP为40时,其反应会有过冲现象,因此不选用;而KP为20时,其PV反应曲线接近SV值且不会有过冲现象,但是由于启动过快,因此输出值MV瞬间值会很大,所以考虑暂不选用;接着KP为10时,其PV反应曲线接近SV值并且是比较平滑接近,因此考虑使用此值;最后KP为5时,其反应过慢,因此也暂不考虑使用。

步骤3:选定KP为10后,先调整KI值由小到大(如1、2、4至8),以不超过KP值为原则;然后再调整KD由小到大(如0.01、0.05、0.1及0.2),以不超过KP的10%为原则;最后可得如下图之PV与SV的关系图

附注:本范例仅供参考,因此使用者还需依实际控制系统之状况,自行调整其适合控制参数

五.应用实例:

实例一:利用PID指令于压力控制系统,使用范例一之方块图。

控制目的:使控制系统达成压力目标值

控制特性说明:此系统需要渐渐达成控制目的,因此过快的达成控制目的时,可能会造成系统超控或无法负荷之现象。

建议解决方法:

方法一:利用较大之取样时间达成

方法二:利用延迟命令的功能达成,其控制方块图如下图:

命令延迟功能梯形图程序实例如下:

实例二:速度控制与压力控制系统分别独立控制,使用范例二之方块图。

控制目的:速度控制使用开路控制一段时间后,再加入压力控制系统(PID指令)作闭路控制,然后达成压力控制目的。

控制特性说明:由于此两系统的速度与压力之间,并无特定关系可找出来使用,因此本架构需先达成开路式的控制速度目的,然后再依闭路式的压力控制,以达成控制的目标。

另外如怕压力控制系统之控制命令过于变化太快,则可考虑加入实例一里的命令延迟功能。

其控制方块图如下图所示。

. 部分程序实例如下:

.。