冷轧MES质量管理模块的研究

MES中质量管理模块的研究与应用

1 引 言

制造执行 系统( S是 2 ME ) 0世纪 8 O年代 开始 出现 的一种位 于上层 的计划管理系统 与底 层的工业控 制之

间 的面 向车 间层 的管理信息系统 。它是 企业 C MS计 I (

消除质 量缺 陷,降低质量成 本 。同时质 量统计分 析结 果为 ME S生产 性能分析提供 了可靠的质量报 告, 制造 活动生产进度 的获取 也使生产质量计 划 的执行 具有较

熟的技术为我们信息化 的开展提供 了 良好的基础【。 7 】

生产装 置底层控制 系统和 数据采集 系统种类 比较

多 ,但大多支持 O C 并提供 相应 的 O C接 口,因此 P P

我们将通 过与服务器建 立回调 ,只要 服务器发现数据

有变化 ,就会主动 向 O C 客 户发 出通 知和 变化 的数 P 据 ,利用 O C来采集相应 的底层数据 ,对于没有配 置 P O C的 D S/ L P C P C等系统, 我们将通过为用户 提供特 殊 的接 口完成数据采集 ,所提供 的接 口不仅 能采集 生

本模块包 括进 货检验计划 、原材料检验 等 。通过 它获取 各种检验数据 ,为后面 的质量 分析模 块提供数 据来源 。企业经过此检验 可 以避免不 合格 原材料 ,不 合格半成 品,不合格零部件 投入使用 ,另外 ,在质量

采 集生产 过程中的数据 , 执行 ME S下达的指令 , 同时 反馈 实时信息。

h p/ wwcS .r. t :w . - ogc t/ -a n

计 算 机 系 统 应 用

程 统一起来 的制造执行 系统是解决这 一问题 的有效途 径。 通过 MES来实现企业信息的集成是提高企业整体

管理水平的关键【。 3 】

mes质量模块介绍

mes质量模块介绍MES质量模块是制造执行系统(MES)的重要组成部分,用于管理和控制制造过程中的质量相关事项。

本文将详细介绍MES质量模块的功能和应用。

1. 质量信息采集MES质量模块通过与生产线上的各种设备和传感器连接,实时采集产品质量相关的数据。

这些数据包括产品尺寸、重量、外观等方面的信息。

通过自动化采集,可以减少人工误差,提高数据的准确性和可靠性。

2. 质量数据分析采集到的质量数据会被送至质量模块进行分析。

该模块通过使用先进的统计方法和数据挖掘技术,对质量数据进行深入分析,挖掘潜在的质量问题和异常情况。

同时,它还能够将质量数据与其他生产数据进行关联,帮助用户发现质量问题的根本原因。

3. 质量管理MES质量模块可以帮助制造企业建立完善的质量管理体系。

它能够制定并执行各种质量标准和规范,包括产品的品质要求、工艺参数、检验方法等。

同时,它还可以跟踪产品的质量数据,并及时提供产品合格率、不良品率等质量指标报告。

4. 错误预防和纠正质量模块还能够帮助企业进行错误预防和纠正工作。

它可以通过监控生产过程中的各项数据指标,及时发现潜在的质量问题,并采取相应的纠正措施。

例如,当某个设备的质量数据异常时,系统可以自动发出警报,并通知相关人员进行处理,以避免不良品的产生。

5. 质量改进MES质量模块提供了质量改进功能,帮助企业不断提高产品质量和生产效率。

它可以对质量数据进行可视化展示,为用户提供直观的质量报表和图表。

基于这些报表和图表,用户可以分析生产线上的质量问题,并采取相应的改进措施,提升产品的质量水平。

MES质量模块是制造企业质量管理的重要工具,它可以帮助企业实时监控产品质量、预测潜在的质量问题、加强质量管理和改进,并最终实现产品质量的稳定和提升。

通过合理利用MES质量模块,企业能够有效降低质量风险、提高生产效率和顾客满意度,从而在市场竞争中获得更大的优势。

MES系统质量管理解决方案

MES系统质量管理解决方案信息化是企业管理的一部分,它既可以反映企业管理的效果,又是企业管理的一个载体;在现代化信息技术不断发展的前提下,怎样把信息系统与质量管理有效结合,并利用信息系统为质量管理工作服务,是当今企业管理者与质量工作者关注的问题。

本厂在技改过程中,基于MES系统(制造执行系统)质量管理模块的开发,结合质量管理体系建设的现状,规范工作流程,完善质量管理方法和质量管理手段,有效促进了质量管理工作的提升。

本文将以卷烟加工企业质量管理为研究对象,初步探讨MES系统在质量管理中的应用。

1质量管理模块的建立质量管理是在质量方面指挥和控制组织的协调的活动。

当前卷烟加工企业质量管理的主要职能是为实现组织的质量方针和目标,制定完善的技术和管理标准,实施全过程的监视与测量,通过质量控制与改进,确保整个过程稳定受控。

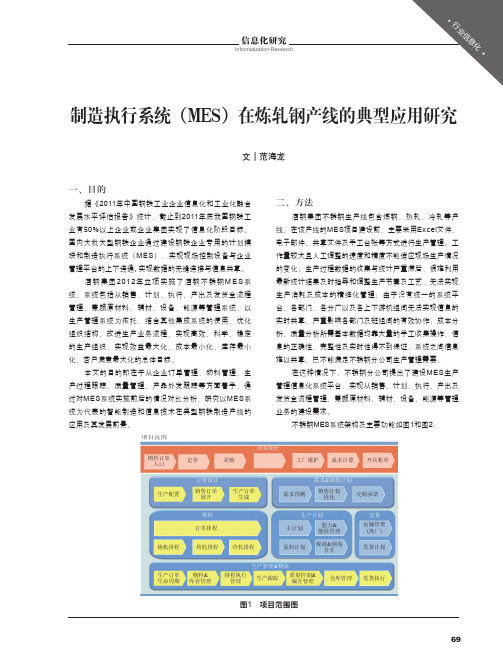

在质量管理与MES整合过程中,首先在基于质量管理标准的基础上,在MES系统中分别建立了Iterspec、Unilab、SPC、报表四个功能模块(图1),组成质量管理系统(MES),分别承担不同的功能。

通过各功能模块与质量管理职能的衔接,以及各功能模块间的交互作用,从而实现质量管理的闭环式管理。

图1 质量管理模块结构图2质量管理功能模块设计2.1技术标准技术标准是为确保产品质量建立的规范信息,是生产过程中共同遵守的技术依据。

这些规范信息的录入、维护和输出,通过MES系统的Iterspec功能模块来实现,Iterspec功能模块包含了烟叶原料、辅助材料、过程产品以及成品的加工工艺参数、BOM和质量检验、考核标准等规范信息,这些信息随MES将ERP下达的订单分解后的生产工单传递至各生产工艺段,指导生产,并经录入(维护)、存储之后可反复调用。

2.2监视与测量Unilab功能模块是质量检验人员录入检验原始数据的客户端,该模块包括原料、材料、制丝过程、包装与卷制、主流烟气、感官质量、卷烟成品入库判定全生产过程的质量检验内容。

mes 质量管理 功能模块

mes 质量管理功能模块英文回答:MES (Manufacturing Execution System) quality management modules are essential components of comprehensive manufacturing systems, enabling businesses to improve product quality, reduce costs, and enhance operational efficiency. These modules provide a centralized platformfor managing and controlling quality-related processes throughout the manufacturing lifecycle.Key functional areas addressed by MES quality management modules include:Quality planning and control: Establish quality standards, define inspection plans, and monitor process parameters to ensure product conformance.Data collection and analysis: Gather real-time data from sensors, inspection equipment, and operators toidentify and mitigate quality issues.Defect tracking and management: Track and manage defects throughout the production process, identify root causes, and implement corrective actions.Non-conformance handling: Manage non-conforming products, including quarantine, rework, or scrapping, based on predefined quality rules.Statistical process control (SPC): Utilize statistical techniques to analyze process data, identify trends, and proactively prevent quality deviations.Continuous improvement: Facilitate ongoing quality improvement initiatives by providing insights into process performance and enabling data-driven decision-making.中文回答:MES(制造执行系统)质量管理功能模块。

唐钢冷轧厂MES系统

唐钢冷轧厂MES系统

唐钢冷轧厂MES系统

MES(生产制造执行)系统是美国制造研究和生产管理界于20世纪90年代提出的关于生产组织和管理的新概念.按MESA国际联合(MESA International)的定义,"MES能通过信息的传递,对从订单下达开始到产品完成的整个生产过程进行优化的.管理,对工厂发生的实时事件,及时做出相应的反应和报告,并用当前准确的数据进行相应的指导和处理".

作者:程晓娟吴咸圣 CHENG Xiao-juan WU Xian-sheng 作者单位:首钢京唐钢铁联合有限责任公司,河北,唐山,063000 刊名:金属世界英文刊名: METAL WORLD 年,卷(期): 2010 ""(3) 分类号:关键词:。

基于轧钢车间质量管理体系的应用探究

基于轧钢车间质量管理体系的应用探究一、引言随着我国钢铁行业的迅速发展,轧钢车间已经成为钢铁企业生产的重要环节。

在轧钢车间的生产过程中,质量管理体系的建立和应用是保障产品质量和企业竞争力的重要手段。

本文将深入探讨基于轧钢车间质量管理体系的应用,并提出一些建设性的建议。

二、质量管理体系的概念和意义质量管理体系是指为了实现质量目标而组织、规划、实施、控制、评价和改进质量工作所建立的一系列规章制度和程序文件的整体。

在轧钢车间中,质量管理体系的建立和应用,可以帮助企业全面提高产品质量,提升管理水平,降低成本,提高市场竞争力。

质量管理体系的主要意义可总结为以下几点:1. 提高产品质量。

通过质量管理体系的建立和应用,可以使企业形成一整套严密的质量体系,提高生产溃产品的质量,满足客户对产品的需求。

2. 降低成本。

通过质量管理体系的运行,及时监控生产工艺的变化,减少不良品的产生,降低生产成本。

3. 改善企业管理水平。

通过质量管理体系的建立和应用,可以规范企业的管理流程,提高管理水平,提高生产效率。

4. 提高市场竞争力。

通过不断完善和改进质量管理体系,满足客户对产品的需求,提高企业的产品质量和服务水平,提高市场竞争力。

三、轧钢车间质量管理体系的基本内容(一)质量管理体系文件1. 质量手册。

质量手册是对整个质量管理体系的总体规定和说明,包括质量方针、质量目标和要求。

2. 文件控制程序。

文件控制程序是确保企业质量文档的准确无误、及时更新的程序。

(二)质量目标和计划1. 质量目标确定。

确定企业的质量目标,以确保企业能够按时、按质地完成交货。

2. 质量管理计划编制。

制定企业的质量管理工作计划,以确保企业能够按照质量目标和要求开展工作。

(三)质量管理体系运行1. 责任制度。

建立明确的质量管理责任制度,明确各级管理人员的职责和权限。

2. 过程控制。

对企业生产过程的全过程进行控制,提高产品质量。

(四)质量管理体系的监督和审核1. 内部审核。

制造执行系统(MES)在炼轧钢产线的典型应用研究

制造执行系统(MES)在炼轧钢产线的典型应用研究一、目的据《2011年中国钢铁工业企业信息化和工业化融合发展水平评估报告》统计,截止到2011年底我国钢铁工业有50%以上企业或企业集团实现了信息化阶段目标。

国内大批大型钢铁企业通过建设钢铁企业专用的计划模块和制造执行系统(MES),实现现场控制设备与企业管理平台的上下连通, 实现数据的无缝连接与信息共享。

酒钢集团2012年立项实施了酒钢不锈钢M E S系统,系统包括从销售、计划、执行、产出及发货全流程管理,兼顾原材料、辅材、设备、能源等管理系统,以生产管理系统为依托,结合其他集成系统的使用,优化组织结构、改进生产业务流程,实现高效、科学、稳定的生产组织,实现效益最大化、成本最小化、库存最小化、客户满意最大化的总体目标。

本文的目的即在于从企业订单管理、物料管理、生产过程跟踪、质量管理、产品外发跟踪等方面着手,通过对MES系统实施前后的情况对比分析,研究以MES系统为代表的智能制造和信息技术在典型钢铁制造产线的应用及其发展前景。

二、方法酒钢集团不锈钢生产线包含炼钢、热轧、冷轧等产线,在该产线的MES项目建设前,主要采用Excel文件、电子邮件、共享文件及手工台帐等方式进行生产管理。

工作量较大且人工调整的速度和精度不能适应现场生产情况的变化;生产过程数据的收集与统计严重滞后,很难利用最新统计结果及时指导和调整生产节奏及工艺,无法实现生产消耗及成本的精细化管理;由于没有统一的系统平台,各部门、各分厂以及各上下游机组间无法实现信息的实时共享,严重影响各部门及班组间的有效协作;成本分析、质量分析所需基本数据均靠大量的手工收集操作,信息的正确性、完整性及实时性得不到保证,系统之间信息难以共享,已不能满足不锈钢分公司生产管理需要。

在这种情况下,不锈钢分公司提出了建设MES生产管理信息化系统平台,实现从销售、计划、执行、产出及发货全流程管理,兼顾原材料、辅材、设备、能源等管理业务的建设需求。

MES系统在冷轧产品生产中的应用

参考文献

⑴ 王良和.基于“MMS + PES”架构的冷轧MES及应用[J].冶金自 动化,2014,38(2):21-27.

[2] 王圣均.MES系统在企业中的建设和应用实践[J].信息通信, 2020,207(3):203—205.

[3] 刘冠华,史晓强,史文礼.QMS系统在冷轧产品质量管理中的应 用[J].河北冶金,2019(7): 77-78.

库存管理可实现对原料库、中间库、成品库三个 库位的全方位管理;原料库管理主要针对热卷,确保 热卷充足保证酸连扎工序持续生产 ;中间库针对酸 连轧产出的冷硬产品,确保退火镀锌工序持续生产; 成品库针对经过退火、镀锌的成品进行管理,确保库 中有产品可交付到用户手中。

收稿日期:2021-03-13 第一作者简介:白玉朋(1994—),男,助理工程师,毕业于华北

2.3

1 270

2 0J0416431

0.49

3

0J042602

0.38

1408 1397

SAE1008-1 0727CB0350

2.3

DC51D-1 0730AB0520

2.3

1420 1410

2 300-2 500 m 轻微 停车斑

4

0J042611

0.43

1 327

DG51D-1 0730AB0530

处理。一方面保证下游工序有充足的原料,另一方面 生的信息进行转换、加工、传递的作用叭 就其中生

也可保证产品质量。

产现场模块来讲,有效提高了冷轧产品的生产效率

3.3指导产线生产

MES系统全称为制造执行系统,在生产序列模 块中也可体现其执行功能。高强汽车板的各条产线

均以MES系统作为产线生产指导工具;订单设计完 成后,将产品控制计划及客户要求数据化,通过信息

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第40卷第6期2016年11月冶金自动化Metallurgical Industry AutomationVol.40No.6,p73-76November2016·经验交流·doi:10.3969/j.issn.1000-7059.2016.06.016冷轧MES质量管理模块的研究韩春芳,刘金军(北京首钢自动化信息技术有限公司信息事业部,北京100041)摘要:质量管理是整个MES中的核心模块,冷轧质量管理主要是对钢卷的力学、化学、表面、外观和磁性能等要求进行检验,根据标准进行判定并提供数据分析。

为了使信息化系统更加健壮,适应多变的业务场景,将MES中的质量管理模块高度可配置化,对于业务规则的变化不需要软件开发人员干预,直接由用户操作,可以很方便地将各项离散的质量判定参数及判定要求维护到系统中,满足了不同类别和品种的冷轧产品在生产管控过程中质量检测多样性及多变性要求,极大提高了冷轧生产工作效率。

关键词:MES;质量管理;冷轧生产线文献标志码:B文章编号:1000-7059(2016)06-0073-04Quality management module research of cold rolling MESHAN Chun-fang,LIU Jin-jun(Information Business Department of Beijing Shougang Automation&Information Technology Co.,Ltd.,Beijing100041,China)Abstract:Quality management is the core module of the whole MES.The quality management of cold rolling is mainly about testing the requirement of mechanical and chemical properties,surface,ap-pearance and magnetic performence of steel coil,determining the quality of the steel coil according to the standard and providing the data analysis of the result.In order to make the information system more robust and adapt to changeable business scenarios,the quality management module of MES is made highly configurable.Changes of business rules do not need to be interfered by software develop-ers,but directly operate by users,which is fairly convenient to upgrade the discrete quality decision parameters and the requirment of it into the system.This management method meets the requirement for variability in quality test during the production control of cold rolling product with different types,and improves the production efficiency significantly.Key words:MES;quality management;cold rolling production line某大型国企冷轧厂生产线多、品种多、检验项目多、检测频次不统一且随着生产节奏随时在调整,其中需要取样的生产线占总生产线的1/3。

未实施MES[1-2]前存在各专业及岗位工作强度极大、部门间信息传递不及时、上下道机组间物料信息不衔接等问题,主要表现在以下几个方面:每条生产线下线的物料需现场操作人员针对表面、外形等检测结果及对应的缺陷记录工艺卡片及手工台账,导致岗位操作人员工作强度大,手工台账又极容易出现错误;检化验的检测要求由技术室下发技术文件到检验室,部门之间通过文件形式沟通,信息传递不及时;检验人员需熟作者简介:韩春芳(1985—),女,助理工程师;收稿日期:2016-04-19冶金自动化第40卷记不同牌号、不同检测项目的检测要求,由于检测项目多,因此项目的检测频次几乎全部为一卷检测一次,仅有个别检测项目为6卷检测一次,导致检验人员检验压力大且公司成本增加;出现质量异议时,只能人工参考岗位在整个生产过程中记录的工艺卡片与手工台账,每次分析都带来很大工作量,影响工作效率和工作质量,对于技术人员来讲是人力资源的巨大浪费;由于缺少数据分析,很难进行工艺优化,提高产品质量。

为解决以上问题,北京首钢自动化信息技术有限公司于2012年按照一体化质量管控体系要求完成技术质量业务体系建设和系统平台搭建,自主实施分步建设覆盖冷轧生产线的制造执行管理信息平台(MES),实现生产全过程的作业排序、生产执行、质量管理[3-4]、物流管控的高效管理。

按照“集中整体、分层能级”的管控原则,将新建生产线纳入MES平台进行统一管控,实现企业资源的统一集成和高效配置。

1质量管理抽象出的主要业务冷轧生产质量管理抽象出来的主要业务包括:(1)取样规则配置。

配置取样所需规则参数。

(2)主数据维护。

对于质检过程中所需缺陷信息及自动综合判定所依赖的规则数据进行维护。

(3)检化验管理。

包括取样指令生成、对样品进行取样、生成委托单并下发检化验系统(LIMS)、对于LIMS返回的性能结果进行性能赋值判定等。

(4)质量判定。

包括各生产机组表面判定、外观判定、机组间综合判定等。

(5)评审。

对于判定不合格的物料人工给出处置意见。

(6)质保书管理。

根据订单信息与物料对应的检化验实绩及判定结果,按订单要求生成质量保证书数据,并提供质量证明书或说明书的查询和打印预览。

质量管理流程图如图1所示,图中虚线部分表示与质量管理有交互的其他系统管理模块。

PDO—冷轧设备机组上传MES的物料规格及生产工艺信息。

图1质量管理流程图Fig.1Quality management flow chart2质量管理主要功能冷轧质量管理负责对冷轧卷从产出到发货过程中的质量监控,主要包括取样规则配置、自动综合判定、表面检查、理化检验委托、动态质保书打印、报表分析等内容,其中,理化检验委托需要与LIMS交互,只有综合判定合格的物料才允许进入下道机组生产。

2.1取样规则配置取样规则配置用于物料PDO产出时,依据设备机组、产品类型、钢种等信息,读取生产订单内控参数中的检验参数要求(PDO产出分组过程中必须保证有订单),结合取样规则配置中对不同测试项的取样规则要求生成取样计划及检测要求并选择共享母卷上某部分质量检测数据。

·47·第6期韩春芳,等:冷轧MES 质量管理模块的研究通过对取样规则动态配置,可灵活控制生产线是否生成样品信息,系统支持随生产变化灵活调整测试项的检测频次、是否头尾检测及对母卷的复制要求等,当有新牌号或新生产线时,只需要按生产要求配置相关取样规则即可。

取样规则配置功能满足了整个冷轧生产线不同类别和品种的产品在生产过程中对质量检测的多样性和多变性要求,设定了可配置、可扩展的质量主数据,将离散的质量判定参数及判定要求,通过一定的有机组合产生无尽的规则变化及要求,更方便进行质量管理。

PDO 产出时,依托PDO 信息及取样规则配置主数据生成取样信息,样品生成流程见图2。

是取样机组执行取样计划Y结束N设备机组PDI 下发产线排序PDO 产出取订单或机组测试项测试项在头/尾生成测试项取样频次生成样品PDI —MES 下传给冷轧设备机组的生产指令。

图2样品生成流程图Fig.2Sample flow chart2.2自动综合判定自动综合判定主要用于过程产品在机组间流转时对物料的质量进行把控,质检判定过程中会涉及物料摘单及包装方式的改变。

可参与自动综合判定的处置意见包括15种,如表面、外形、磁性能、横向厚差、性能等,每种处置意见可对应9个质量等级。

自动综合判定规则由质检专业人员按产品在各工序的质量检测要求,通过前台界面直观、便捷地进行灵活配置,当配置的处置意见都有检测结果时,系统根据自动综合判定规则对过程产品自动给出综判结果,作为过程产品能否进入下道工序生产的依据。

2.3表面检查表面检查用于岗位操作人员在钢卷下线后对钢卷表面质量进行的判定,为便于用户操作及考虑一些实际业务,在系统中设计了以下功能。

(1)按用户权限显示物料。

例如连退岗位无法看到上道工序的产出物料,为避免岗位间误判,快速定位本机组物料,同时考虑让用户了解当前物料上道工序的产出情况,系统支持显示物料上道机组的缺陷及质检信息,但不允许更改。

(2)过程产品自动表面检查。

该功能主要针对冷轧所有过程产品在质量检查过程中[5],系统针对物料缺陷信息,通过追溯表规则计算,自动给出物料的处置意见(合格或评审)及判定原因并自动触发综合判定。

也可据现场实际情况,人工修改表面处置意见及对应的判定原因,人工干预时以人工录入为主。

该功能不仅减少了人工实际操作失误,对物料的管理也更加精准。

(3)分机组显示缺陷。

由于冷轧生产线多、缺陷种类多,因此,对物料录入缺陷信息时,需要在缺陷主数据中选择缺陷名称,虽然系统有首字母匹配缺陷名称功能,但录入信息时,其中一部分缺陷非本机组缺陷,导致岗位使用不便,容易出错。

为此,质量模块设计了分机组显示缺陷功能,只需将细化后的缺陷编码在机组缺陷主数据管理页面按机组配置完成,系统即可根据物料对应的机组自动显示维护的缺陷信息。

缺陷分机组显示功能便于快速定位本机组缺陷信息,避免因人工误操作添加本机组外缺陷信息的情况。

2.4理化检验委托质量设计主要是将客户的订货要求转换为指导工厂生产的生产订单,完成订货标准+特殊需求的内部产品标准设计、企业生产判定的目标值及内控标准设计、企业生产的工艺路线及工艺控制参数PDI 即制造标准设计等。

理化检验委托主要是根据订单质量设计的内控标准,在PDO 产出后,针对生成的样品,取·57·冶金自动化第40卷样委托给LIMS,通过下达取样指令和试验要求,接收从LIMS收集的检化验实绩,为质量判定、质保书打印做好铺垫。