钢的退火和正火

钢的退火与正火

钢的退火与正火

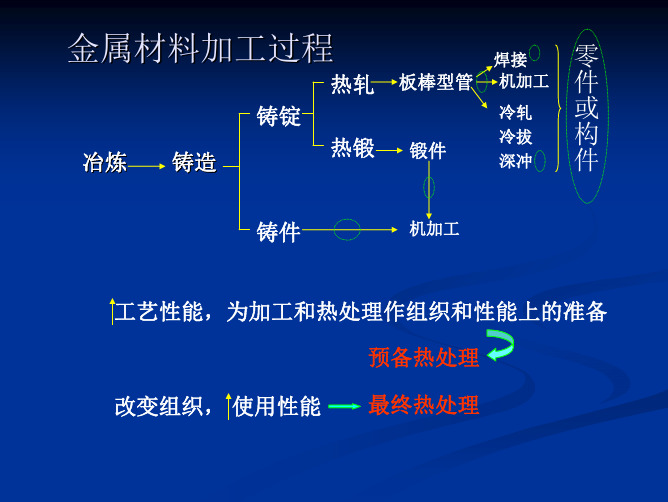

根据加热 和冷却方式的 不同,可将热 处理工艺分为 以下三类。

整体热处理

热处理

表面热处理

பைடு நூலகம்

化学热处理

本节主要讲解热处理工艺中退火与正火的相关知识。

2

退火 正淬火火 回火 稳定化处理、固溶处理等

表面淬火 物理气相沉积 化学气相沉积 等离子体化学气相沉积

渗碳 渗氮 碳氮共渗 渗金属

9

1.2 正火

正火是将钢材或钢件加热到临界温度以上,保温后空冷的 热处理工艺。亚共析钢的正火加热温度为Ac3以上30~50℃;而 过共析钢的正火加热温度则为Accm以上30~50℃。 正火与退火 的主要区别在于,正火的冷却速度较大,得到的组织为片间距 较小的索氏体,且先共析相数量显著减少。因此,钢经正火后 的机械性能比退火后有所提高。

1.1 退火

退火和正火是生产上应用最广泛的预备热处理工艺。其中,退火是将工件加热到一 定温度保温一定时间,然后缓慢冷却下来,获得接近平衡组织的热处理工艺。

1 退火的目的

退火的目的有以下几点。 (1)降低钢件硬度,便于切削加工。 (2)消除残余应力,防止变形和开裂。 (3)消除缺陷,改善组织,细化晶粒,提高钢的机械性能。 (4)消除加工硬化,提高塑性以利于继续冷加工。 (5)改善或消除毛坯在铸、锻、焊时所造成的组织或成分不均匀,以提高其工艺性能 和使用性能。

5

等温退火与完全退 火的目的相同,但转变 较易控制,不仅使退火 时间缩短,还可获得更 加均匀的组织。

6

2)球化退火

球化退火属于不完全退火,是将钢加热到Ac1以上30~50℃, 较长时间保温,并缓慢冷却,使钢中的碳化物进行球状化的热处 理工艺。

球化退火后的显微组织,铁素体基体上分布着均匀细小 的球状碳化物,称为球状珠光体,如图4-19所示。

钢的退火和正火

机械制造基础

钢的热处理

1.1 钢的退火

退火的主要目的:

降低或调整硬度,以便于切削加工; 消除或降低残余应力,以防变形、开裂; 细化晶粒、改善组织,提高力学性能

钢的热:

完全退火; 球化退火 去应力退火

钢的热处理

1.1 钢的退火

完全退火

完全退火是把钢加热到完全奥氏体化,保温后随之缓慢冷 却的退火工艺

完全退火常用于含碳量小于0.8%的碳素钢,45钢完全退 火时的加热温度为840~860℃

钢的热处理

1.1 钢的退火

球化退火

对于含碳量大于0.8%的碳素工具钢、合金工具钢、轴承 钢等常采用球化退火

球化退火能使钢中碳化物球状(或颗粒状)化,碳素工具钢 球化退火的加热温度为760~780℃

钢的热处理

1.1 钢的退火

去应力退火

去应力退火不改变钢的内部组织,只是为了消除或降低 内应力

其加热温度较低(一般为500~600℃)

钢的热处理

1.2 钢的正火

将钢材或钢件加热到Ac3(或Accm)以上30~50℃,保温适当的 时间后,在静止的空气中冷却的热处理工艺,称为正火。

正火同退火的比较:

正火的冷却速度比退火冷却速度较快 生产周期比退火短

机械制造基础

钢的热处理

❖ 钢的退火和正火

1.1 钢的退火 1.2 钢的正火

退火和正火经常作为钢的预先热处理工序,安排在铸造、锻 造和焊接之后或粗加工之前,以消除前一工序所造成的某些组织缺 陷及内应力,为随后的切削加工及热处理作好组织上的准备。

钢的热处理

1.1 钢的退火

退火是将钢材(或钢件)加热到适当温度,保温一定时间,随后缓慢 冷却,以获得接近平衡状态组织的热处理工艺。

钢材的正火、回火、退火

退火:把钢加热到临界点Ac1以上或以下的一定温度,保温一段时间,随后在炉中或埋入炉中或导热性较差的介质中,使其缓慢冷却以获得接近平衡状态的稳定的组织。

正火:将钢加热到Ac3或Accm以上30-50℃,适当保温后,从炉中取出在静止的空气中冷却至室温。

回火:将淬火后的钢加热到Ac1线以下的某一温度,在该温度下保温一定时间(2-4小时),然后取出在空气或油中冷却。

淬火:将钢加热到Ac3或Ac1线以上30-50℃,保温一定时间后,在水或油中快速冷却,以获得马氏体组织。

正火对焊材的影响:

例:J507经过正火后抗拉强度会下降(50-70MPa),因此会造成焊缝的强度降低,因此对于要经过高温正火的焊缝,要考虑是否用强度较高和韧性好的焊材代替。

J507可用J607或J607NI代替。

(3) 各类不銹钢焊接后热处理:

不锈钢之所以不锈,是因为铬元素,以往发现铬含量必须具有12%以上,才能形成密积的表面氧化膜而达到防蚀保护的作用,所以任何不钢钢的热处理必须考虑到对铬之成份有无造成任何变化。

不銹钢内所含之铬元素,经焊接之后,在高温区域(热影响区)往往会扩散析出与碳结合成碳化铬,而造成局部之铬成份减少,无法形成保护膜,而穿孔等腐蚀情形经常在这些热影响区中发生,為补救这种情形业者经常在焊接完后,将物件以热处理,其作用為使其他区域之铬元素扩散到此铬缺少区域,以达到保护作用。

《钢的退火与正火》课件

钢的正火

1

加热

将钢材加热至适当温度,使晶体结构

保温

2

发生变化。

保持钢材在加热温度下的一段时间,

使晶体结构达到均匀状态。

3

快速冷却

将钢材快速冷却至室温,使晶体

水淬正火

将钢材加热至适当温度后迅速放入水中淬火,获得高硬度和较高强度的钢材。

《钢的退火与正火》

钢的退火与正火是钢材加工与处理的重要工艺,掌握这两种方法对钢材的性 能调节至关重要。

什么是钢的退火和正火

钢的退火是将钢材加热至高温,然后缓慢冷却的过程,旨在消除应力,改善 钢材的韧性和可加工性。钢的正火是将钢材加热至一定温度,然后快速冷却, 以提高钢材的硬度和强度。

钢的退火

1

加热

油淬正火

将钢材加热至适当温度后迅速放入油中淬火,获得中硬度和较高韧性的钢材。

气淬正火

将钢材加热至适当温度后迅速放入气体中冷却,获得较高硬度和较高强度的钢材。

钢的退火和正火的应用

钢的退火

制作软钢、调质钢等,以提高可加工性和韧性。

钢的正火

制作淬火钢、渗氮钢等,以提高硬度和强度。

结束

感谢收听《钢的退火与正火》课程。如果您有任何问题,请随时提问。

将钢材加热至适当温度,使晶体结构发生变化。

2

保温

保持钢材在加热温度下的一段时间,使晶体结构达到均匀状态。

3

缓慢冷却

将钢材缓慢冷却至室温,使晶体结构进一步演变,并消除内部应力。

钢的退火分类

完全退火

将钢材加热至适当温度,然后缓慢冷却至室温。

等温退火

将钢材加热至适当温度,保持一段时间,然后缓慢冷却。

淬火退火

第四节钢的退火与正火

(2)球化退火 1、定义:将钢加热到Ac1以上20~30 ºC,保温后随炉缓冷至600 ºC,出 炉空冷。 2、目的:降低硬度、提高塑性、改善切削加工性能。 3、适用范围:主要用于过共析钢及合金工具钢。 (3)去应力退火 1、定义:将钢加热到500--600 ºC,保温后随炉缓冷至200--300 ºC出炉空 冷。又称低温退火。 2、目的:消除铸件:用于所有的钢。 (4)扩散退火 扩散退火是将工件加热到略低于固相线的温度(亚共析钢通常为 1050℃~1150℃),长时间(一般10~20小时)保温,然后随炉缓慢冷 却到室温。扩散退火的主要目的是均匀钢内部的化学成分。主要适用于 铸造后的高合金钢。

碳钢的淬火温度范围

2.加热时间的确定 加热时间由升温时间和保温时间组成。由零件入炉温度升至淬火温度所 需的时间为升温时间,并以此作为保温时间的开始。保温时间是指零件 烧透及完成奥氏体化过程所需要的时间。加热时间通常根据经验公式估 算或通过实验确定。生产中往往要通过实验确定合理的加热及保温时间, 以保证工件质量。 3.淬火冷却介质的确定 淬火过程是冷却非常快的过程。为了得到马氏体组织,淬火冷却速度必 须大于临界冷却速度Vk。但是,冷却速度快必然产生很大的淬火内应力, 这往往会引起工件变形。 淬火的目的是得到马氏体组织,同时又要避免产生变形和开裂。理想的 淬火冷却曲线如下图所示。

理想淬火冷却曲线示意图

只要在“鼻尖”温度附近快冷,使冷却 曲线躲过“鼻尖”,不碰上C曲线,就 能得到马氏体。也就是说,在“鼻尖” 温度以上,在保证不出现珠光体类型组 织的前提下,可以尽量缓冷;在“鼻尖” 温度附近则必须快冷,以躲开“鼻尖”, 保证不产生非马氏体相变;而在Ms点附 近又可以缓冷,以减轻马氏体转变时的 相变应力。但是到目前为止,还找不到 完全理想的淬火冷却介质。 常用的淬 火冷却介质是水、盐或碱的水溶液和各 种矿物油、植物油。 4.淬火方法 选择适当的淬火方法同选用淬火介质一 样,可以保证在获得所要求的淬火组织 和性能条件下,尽量减小淬火应力,减 少工件变形和开裂倾向。 (1)单液淬火 它是将奥氏体状态的工件放入一种淬火 介质中一直冷却到室温的淬火方法。这 种方法操作简单,容易实现机械化,适 用于形状简单的碳钢和合金钢工件。

正火和退火的区别

正火和退火的区别正火和退火是金属热处理工序中的两种常见方法。

虽然它们在名称上相似,但实际上它们具有不同的工艺和效果。

本文将从定义、工艺步骤、应用领域和机制等方面来探讨正火和退火之间的区别。

一、定义正火是指将金属加热至适当温度,然后迅速冷却的热处理工艺。

而退火则是将金属加热到较高温度后进行缓慢冷却的热处理工艺。

二、工艺步骤1. 正火的工艺步骤:a. 加热:将金属件放入炉中进行加热,以使其达到预定的温度。

b. 保温:在达到所需温度后,将金属件保持在此温度下一段时间,以保证温度均匀性。

c. 冷却:迅速将金属件从炉中取出,并将其置于冷却介质中,使其迅速冷却。

2. 退火的工艺步骤:a. 加热:将金属件放入炉中进行加热,使其达到所需温度。

b. 保温:在达到所需温度后,将金属件保持在此温度下一段时间,以保证温度均匀性。

c. 冷却:缓慢将金属件从炉中取出,并将其自然冷却至室温。

三、应用领域1. 正火的应用领域:a. 增加金属的硬度和强度。

b. 改善金属的切削性能。

c. 降低金属的残余应力。

d. 为后续热处理工艺(如回火、淬火等)做准备。

2. 退火的应用领域:a. 改善金属的可加工性。

b. 降低金属的硬度和强度。

c. 修复金属的组织和性能。

d. 使金属具有更好的塑性和韧性。

四、机制1. 正火的机制:正火通过快速冷却来形成硬质的组织结构,如马氏体。

迅速冷却可以防止晶粒长大,提高金属的硬度和强度。

2. 退火的机制:退火通过缓慢冷却来使金属内部的晶粒重新排列,减少晶界的位错和残余应力。

缓慢冷却可以促进晶粒长大和再结晶,从而改善金属的可加工性和性能。

总结:正火和退火是金属热处理中常见的两种方法。

正火通过迅速冷却来提高金属的硬度和强度,适用于提高工具钢、轴承钢等的切削性能;而退火通过缓慢冷却来改善金属的可加工性和性能,适用于修复和改善金属的塑性和韧性。

深入了解和掌握正火和退火的区别,对于合理选择热处理工艺、提高金属材料性能具有重要的意义。

钢的退火和正火

T10钢球化退火组织 ( 化染 )

500 ×

(3)等温退火

T Ac3 Ac1 Ar1 t 等温完全退火 等温球化退火

优点:周期短,组织更均 匀,是完全退火和球 化退火工艺的改进。

炉子要求比较高,最好采用分段控温的连 续加热炉,小批量生产时可采用两台炉子 (加热炉和保温炉)进行操作。

(4)扩散退火

工艺参数的选择必须能造成氢在钢中的 溶解度小而扩散速度比较大的条件。

§7-2 正火的目的、用途和工艺

1 定义:钢加热到Ac3或Acm以上的A区域,保持 一定时间后在空气中冷却,以获得接近平 衡态组织的工艺。 与退火相比:

加热温度较高; 冷却速率较快; 获得组织较细(索氏体)

T Acm 或Ac3+30~50ºC Acm 或Ac3 Ac1

——强硬度与塑韧性较高; 生产效率较高

温度选择:Ac3+30~50℃ 为缩短工件在高温时的停留时间,而 心部又能达到要求得加热温度,采用稍高 于完全退火的温度。 保温时间以工件烧透为准。

碳钢正火与退火后的硬度 (HB)

状态 退火 正火 结构钢 软的 ~125 ~140 中等的 硬的 ~160 ~185 ~190 ~230

Acm 或Ac3 Ac1+20-30ºC Ac1

粒(球)状 珠光体 层片状珠光体 刀具

片状与球状珠光体组织切削性能比较

T12钢完全退火与球化退火后组织与性能比较

状态 完全退火 球化退火

σb(Mpa) 810 620

δ(%) 15 20

ψ(%) 30 40

HB 230 160

T12钢球化退火与完全退火的性能比较: 球化退火的强硬度更低,塑韧性更好,碳化 物对基体的分割更均匀、彻底,更利切削加工

钢的退火、正火、淬火和回火

利用淬透性可控制淬硬层深度。

对于截面承载均匀的重要件,要全 部淬透。如螺栓、连杆、模具等。 对于承受弯曲、扭转的零件可不 必淬透(淬硬层深度一般为半径的 1/2~1/3),如轴类、齿轮等。

高强螺栓

淬硬层深度与工件尺寸有关,设计 时应注意尺寸效应。

柴油机连杆

整理课件

齿轮

细A

温 度

不同冷却条件下的转变产物

回火托氏体

整理课件

④Fe3C聚集长大和铁素体多边形化

400℃以上, Fe3C开始 聚集长大。

450℃ 以上铁素体发生 多边形化,由针片状变 为多边形.

这种在多边形铁素体基 体上分布着颗粒状 Fe3C的组织称回火索 氏体,用S回表示。

回火索氏体

整理课件

回火时的性能变化 回火时力学性能变化总的趋势是随回火温度提高,钢的强度、

化物(- FeXC),使马氏体过饱和度降低。析出的碳化物以细 片状分布在马氏体基体上,这种组织称回火马氏体,用M回 表示。

整理课件

透射电镜下的回火马氏体形貌

在光镜下M回为黑色,A’为白色。 0.2%C 时,不析出碳化物。只发生碳在位错附近的偏聚。

②残余奥氏体分解 200-300℃时, 由于马

Ac3+30~50℃保温 后缓冷的退火工艺, 主要用于亚共析 钢.

整理课件

⑵ 等温退火 亚共析钢加热到Ac3+30~50℃, 共析、过共析钢加热到

Ac1+30~50℃,保温后快冷到Ar1以下的某一温度下停留,待 相变完成后出炉空冷。等温退火可缩短工件在炉内停留时间。

高速钢等温退火与普通退火的比较

整理课件

3、回火脆性 淬火钢的韧性并不总

是随温度升高而提高。 在某些温度范围内回

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2018/12/9

9

退火工艺

2018/12/9

10

退火、正火加热温度示意图

2018/12/9

11

2018/12/9

12

一、完全退火

定义:将钢加热到Ac3以上 20~30oC,保温一定时间,

使组织完全奥氏体后缓 慢冷却到500oC以下,出

炉空冷,以获得接近平 衡组织的热处理工艺。

目的:细化晶粒,均匀组织、消除内应力和

表面淬火、气相沉积;渗碳、氮化 ? 特殊热处理(形变热处理、磁场热处理)

2018/12/9

3

热处理工艺的分类

? (2)根据热处理在零件生产工艺流程中 的位置和作用,可分为两种:

? 预备热处理

? 最终热处理

2018/12/9

4

钢的退火和正火

退火和正火既可 以是预备热处理 也可以是最终热 处理

2018/12/9

钢的热处理工艺

2018/12/9

1

钢的热处理工艺概述

? 钢的热处理工艺: ? 根据钢在加热和冷却过程中的组织转变

规律制定的钢在热处理时的具体加热、 保温和冷却的工艺参数。

? 热处理工艺种类多

2018/12/9

2

热处理工艺的分类

? (1)依据加热、冷却方式及获得组织和 性能的不同,可分为三种:

? 普通热处理(退火、正火、淬火和回火) ? 表面热处理(表面淬火和化学热处理)

热加工缺陷,降低硬度,改善切削加工性能 和冷塑性变形性能。

2018/12/9

13

二、不完全退火

? 定义:将钢加热至 Ac1-Ac3 (亚共析钢) 或Ac1-Accm (过共 析钢)之间,保温后 缓慢冷却,以获得接 近平衡组织的热处理 工艺。

? 组织没有完全奥氏体 化,珠光体发生相变 重结晶转变为奥氏体。

2018/12/9

14

三、球化退火

? 定义:为使钢中碳化物球状化,获得粒状珠光 体的热处理工艺称为球化退火,实质是一种不 完全退火。

? 适用范围:共析钢、过共析钢和合金工具钢。 ? 目的:为了消除过共析钢中网状二次渗碳体,

让其中的碳化物球化(粒化),降低硬度,改 善切削加工性能,并为淬火作好组织准备。

? 正火是退火的一种特殊形式

2018/12/9

8

退火工艺的分类

? (1)根据加热温度分为两类:

? 临界温度(Ac1或Ac3或Accm)以上的退火, 又称相变重结晶退火(完全退火、不完 全退火、球化退火和扩散退火)

? 临界温度以下的退火(再结晶退火、去 应力退火)

? (2)依据冷却方式分为:连续退火和等 温退火

2018/12/9

15

常用的三种球化退火工艺

? 1、一次球化退火 ? 2、等温球化退火 ? 3、往复球化退火

2018/12/9

16

四、扩散退火

? 定义:为了减少钢锭、 铸件或锻坯的化学成 分和组织不均匀性, 将其加热到略低于固

相线或液相线的温度, 长时间保温并进行缓 慢冷却的热处理工艺,

称为扩散退火或均匀 化退火。

? 加热温度相同 ? 正火的冷却速度较快、转变温度较低 ? 正火后钢的强度、硬度、韧性较高

2018/12/9

20

? 课本244页 ? 1题、2题

作业

2018/12/9

21

2018/12/9

扩散退火的实质:使钢中各元素的原子在奥氏体中

进行充分扩散。

目的:消除晶内偏析,使成分均匀化。

17

五、去应力退火

定义:将钢加热到 500--600 oC (<A1), 保温后随炉 缓冷至200--300 oC出炉空冷,又称低温退火。

? 去应力退火主要用于消除铸件、锻件、焊接件、 冷冲压件以及机加工件中的残余应力。

5

退火的定义

将组织偏离平衡状态的钢加热至适当温 度,保温一定时间,然后缓慢冷却,以 获得接近于平衡状态组织的热处理工艺。

2018/12/9

6

退火的目的

? 降低钢的硬度,提高塑性利于切削加工 ? 消除钢中残余应力防止工件变形 ? 改善组织,细化晶粒

2018/12/9

7

正火

? 将钢加热到Ac3(对于亚共析钢)或Accm (对于过共析钢)以上适当的温度,保 温一定时间,使之完全奥氏体化,然后 在空气中冷却,以获得珠光体类型组织 的热处理工艺。

? 目的:消除铸、锻、焊的内应力。 (没有发 生组

18

六、再结晶退火

? 定义:冷变形后的金属加热到再结晶温 度以上,保温1-3小时后,使变形晶粒重 新转变为新的等轴晶粒,同时消除加工 硬化和残余内应力的热处理工艺。

2018/12/9

19

正火与完全退火的异同