ZG50Mn2热处理工艺

铸钢件常见热处理工艺

铸钢件常见热处理按加热和冷却条件不同,铸钢件的主要热处理方式有:退火(工艺代号:5111)、正火(工艺代号:5121)、均匀化处理、淬火(工艺代号:5131)、回火(工艺代号:5141)、固溶处理(工艺代号:5171)、沉淀硬化、消除应力处理及除氢处理。

1.退火(工艺代号:5111) 退火是将铸钢件加热到Ac3以上20~30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

图11—4为几种退火处理工艺的加热规范示意图。

表ll—1为铸钢件常用退火工艺类型及其应用。

2.正火(工艺代号:5121) 正火是将铸钢件目口热到Ac3温度以上30~50℃保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

图11—5为碳钢的正火温度范围示意图。

正火的目的是细化钢的组织,使其具有所需的力学性能,也司作为以后热处理的预备处理。

正火与退火工艺的区别有两个:其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

3.淬火(工艺代号:5131) 淬火是将铸钢件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

图11—6为淬火回火工艺示意图。

铸钢件淬火工艺的主要参数:(1)淬火温度:淬火温度取决于铸钢的化学成分和相应的临界温度点。

ZG50SiMn钢起重机车轮水淬油冷热处理工艺

ZG50SiMn钢起重机车轮水淬油冷热处理工艺张淑杭山东石横特钢集团有限公司 山东泰安 271612摘要:采用水淬油冷热处理工艺代替传统的调质+表面淬火的热处理工艺,应用于ZG50SiMn钢起重机车轮的热处理。

试验结果表明:此工艺能满足设计和JB/T 6392—2008《起重机车轮》的使用要求,具有工艺设备操作简单、热处理成本低廉、起重机车轮使用寿命延长等优点。

关键词:ZG50SiMn钢;起重机车轮;水淬油冷;热处理1 序言起重机是钢铁行业应用最普遍、最广泛的重要运输机械设备之一,由于使用频繁、使用环境比较恶劣,起重机车轮在工作过程中不断承受周期性变化的应力作用,是易损件,每半年或一年就要进行检修,这就影响了生产,增加了维修费用,造成了一定的经济损失。

根据起重机车轮的使用特点,对其踏面硬度要求较高,并且有一定的深度和过渡层,以提高承载能力、耐磨性和抗疲劳强度等性能[1]。

合理的热处理工艺,能够充分发挥材料的潜力,提高力学性能,延长材料的使用寿命,节约能源。

因此,选择合理的热处理工艺对起重机车轮的使用尤为重要。

传统起重机车轮热处理工艺一般是先经过调质处理后再进行表面淬火,但是由于表面淬火硬度过渡层不好控制,容易剥落和轮缘磨损严重,经过较长时间的工作后,在交变应力的作用下,起重机车轮踏面容易产生裂纹或突然断裂,导致疲劳失效,严重影响起重机车轮的质量和使用寿命。

2 工艺分析铸钢与锻钢相比,具有对产品结构适应性强、材料利用率高、价格低廉、加工周期短等优点,但铸钢铸态组织晶粒粗大,有魏氏组织和成分偏析等很多不可避免的缺陷,对热处理工序产生不利的影响。

魏氏组织的存在使铸钢的塑性,特别是冲击韧度下降,因此铸钢件需要在淬火前进行热处理以消除魏氏组织。

组织晶粒粗大,容易在淬火时产生开裂,必须在淬火前进行退火或正火处理,为细化晶粒和淬火作组织准备[2]。

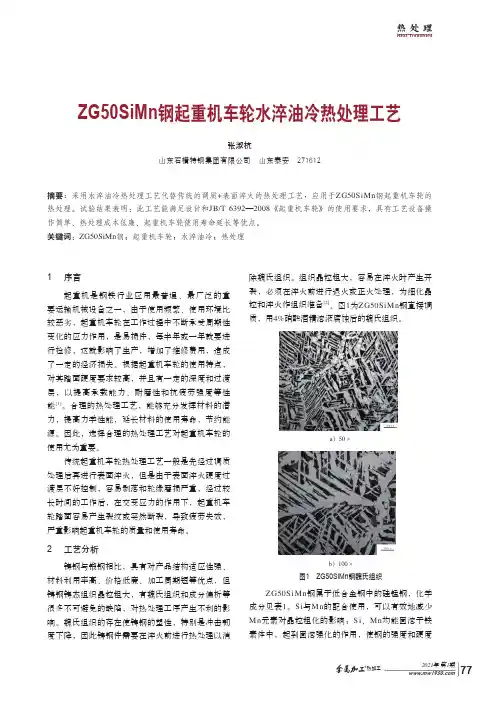

图1为ZG50SiMn钢直接调质,用4%硝酸酒精溶液腐蚀后的魏氏组织。

耐磨钢铸件的热处理

1.耐磨高锰钢铸件的固溶热处理——水韧处理耐磨高锰钢的铸态组织中有大量析出的碳化物,因而其韧度较低,使用中易断裂。

高锰钢铸件固溶热处理的主要目的,是消除铸态组织中晶内和晶界上的碳化物,得到单相奥氏体组织,提高高锰钢的强度和韧度,扩大其应用范围。

图11—24是Fe—Mn—C三元系含w(Mn)13%的截面相图,要消除其铸态组织的碳化物,须将钢加热至1040。

C以上,并保温适当时间,使其碳化物完全固溶于单相奥氏体中,随后快速冷却得到奥氏体固溶体组织。

这种固溶热处理又称为水韧处理。

(1)水韧处理的温度:水韧温度取决于高锰钢成分,通常为1050~1100。

C。

含碳量高或者合金含量高的高锰钢应取水韧温度的上限,如ZGMnl3钢和GXl20Mnl7钢。

但过高的水韧温度会导致铸件表面严重脱碳,并促使高锰钢的晶粒迅速长大,影响高锰钢的使用性能。

图ll-25为高锰钢在1100。

C保温2h 后铸件表面碳和锰元素的变化。

-(2)加热速率:高锰钢比一般碳钢的导热性差,高锰钢铸件在加热时应力较大而易开裂,因此其加热速率应根据铸件的壁厚和形状而定。

一般薄壁简单铸件可采用较快速率加热;厚壁铸件则宜缓慢加热。

为减少铸件在加热过程中变形或开裂,生产上常采用预先在650。

C左右保温,使厚壁铸件内外温差减小,炉内温度均匀,之后再快速升到水韧温度的处理工艺。

图ll—26为典型高锰钢件的热处理工艺规范。

(3)保温时间:保温时间主要取决于铸件壁厚,以确保铸态组织中的碳化物完全溶解和奥氏体的均匀化。

通常保温时间可按铸件壁厚25mm保温lh计算。

图ll—27为保温时间对高锰钢表面脱碳层深度的影响。

(4)冷却:冷却过程对铸件的性能指标及组织状态有很大的影响。

图11—28为不同冷却条件下高锰钢的组织。

水韧处理时铸件入水前的温度在950。

C必上,以免碳化物重新析出。

为此,铸件从出炉到A水时间不应超过30s;水温保持在30。

C以下.淬火后最高水温不超过60。

50Si2Mn弹簧钢的热处理工艺

50Si2Mn弹簧钢的热处理工艺目录1 选材论证1.1弹簧刚定义1.2弹簧钢分类1.3截面硬度分部曲线2 材料选择2.1给定条件2.2技术要求2.3材料的选择2.4材料合金元素的分析3 设计说明书3.1工艺流程3.2原材料检验3.3预备热处理3.4淬火加中温回火4.5去应力退火4.6交验4.7工装图4 技术文件4.1真空炉设备的简介及操作规程4.2工艺守则4.3金相组织检验规程4.4 常用炉型的选择5 参考文献摘要通用合金弹簧钢是用途最广、最重要的弹簧材料.分析了标准合金弹簧钢的合金化特点及常用合金系列.标准合金弹簧钢使用的合金元素不够广泛,合金系列比较简单,未能充分利用多元合金化的效应.分析和研究了弹簧钢合金化的最新发展趋势.其特点是在更广泛和深入地研究合金元素作用、合金系列及合金化理论的基础上,扩大了合金元素的使用范围,特别是使用了很多以前未曾用过的微量合金元素,发展了大量多元(甚至七元或更多)合金系列,充分利用合金元素的复合合金化效果,明显改善了弹簧钢的性能关键词:弹簧合金钢热处理1选材论证1.1弹簧钢定义:弹簧钢是指由于在淬火和回火状态下的弹性,而专门用于制造弹簧和弹性元件的钢。

钢的弹性取决于其弹性变形的能力,即在规定的范围之内,弹性变形的能力使其承受一定的载荷,在载荷去除之后不出现永久变形。

弹簧钢应具有优良的综合性能,如力学性能(特别是弹性极限、弹性极限、屈强比)、抗弹减性能(即抗弹性减退性能,又称抗松弛性能)、疲劳性能、淬透性、物理化学性能(耐热、耐低温、抗氧化、耐腐蚀等)。

为了满足上述性能要求,弹簧钢具有优良的冶金质量(高的纯洁度和均匀性)、良好的表面质量(严格控制表面缺陷和脱碳)、精确的外形和尺寸。

根据GB/T 13304《钢分类》标准,按照基本性能及使用特性一,弹簧钢属于机械结构用钢;按照质量等级,属于特殊质量钢,即在生产过程中需要特别严格控制质量和性能的钢。

按照我国习惯,弹簧钢属于特殊钢,制作弹簧钢的时候技术要求比较高,技术的过硬直接决定品质的高低1.2弹簧钢分类1.2.1按照化学成分分类根据GB/T 13304 标准,弹簧钢按照其化学成分分为非合金弹簧钢(碳素弹簧钢)和合金弹簧钢。

热处理工艺规范

随着铸造件产品种类增多,对外业务增大,方便更好的管理铸造件产品,特制定本规定,要求各部门严格按照规定执行。

1 目的:为确保铸钢产品的热处理质量,使其达到国家标准规定的力学性能指标,以满足顾客的使用要求,特制定本热处理工艺规范。

2 范围本规范合用于本公司生产的各种精铸、砂铸产品的热处理,材质为各种低碳钢、中碳钢、低合金钢、中合金钢、高合金钢、铸铁及有色合金。

3 术语退火:指将铸钢产品加热到规定的温度范围,经保温一段时间后,降温出炉的操作工艺。

正火:指将铸钢产品加热到规定的温度范围,经保温一段时间后,从炉中取出,在空气中冷却下来的操作工艺。

淬火:指将铸钢产品加热到规定的温度范围,经保温一段时间后,快速冷却的操作工艺。

回火:指将淬火后的铸钢产品加热到规定的温度范围,经保温一段时间后出炉,冷却到室温的操作工艺。

调质:淬火+回火4 职责热处理操作工艺由公司技术部门负责制订。

热处理操作工艺由生产部门负责实施。

热处理操作者负责教填写热处理记录,并将自动记录曲线转换到热处理记录上。

检验员负责热处理试样的力学性能检测工作,负责力学性能检测结论的记录以及其它待检试样的管理。

5 工作程序每次装炉前应对设备进行检查,把炉底板上的氧化渣清除干净,错位炉底板应将其复位后再装,四周应留有足够的间隙,轻拿轻放,装炉应结实,摆放合理。

装炉时大铸件产品放在下面,对易产生热处理变形的铸件,必须作好防变形或者反变形处理,力学性能试样应装在高温区,对特殊小的铸件采用铁桶或者其它框类工装集中盛放。

炉车上的铸钢件入炉时,应缓慢推进,子细观察铸钢件是否与炉壁碰撞,关闭炉门,通电后应时常观察炉内工作状况。

作好铸件产品后续热处理的准备工作,严格控制出炉温度,对水淬铸件应控制入水时间,水池应有足够水量,以保证淬火质量。

作业计划应填写同炉热处理铸件产品的材质、名称、规格、数量、时间等要素,热处理园盘记录纸可多次使用,但每处理一次都必须与热处理工艺卡上的记录曲线保持一致。

50Si2Mn弹簧钢的热处理工艺

50Si2Mn弹簧钢的热处理工艺目录1 选材论证1.1弹簧刚定义1.2弹簧钢分类1.3截面硬度分部曲线2 材料选择2.1给定条件2.2技术要求2.3材料的选择2.4材料合金元素的分析3 设计说明书3.1工艺流程3.2原材料检验3.3预备热处理3.4淬火加中温回火4.5去应力退火4.6交验4.7工装图4 技术文件4.1真空炉设备的简介及操作规程4.2工艺守则4.3金相组织检验规程4.4 常用炉型的选择5 参考文献摘要通用合金弹簧钢是用途最广、最重要的弹簧材料.分析了标准合金弹簧钢的合金化特点及常用合金系列.标准合金弹簧钢使用的合金元素不够广泛,合金系列比较简单,未能充分利用多元合金化的效应.分析和研究了弹簧钢合金化的最新发展趋势.其特点是在更广泛和深入地研究合金元素作用、合金系列及合金化理论的基础上,扩大了合金元素的使用范围,特别是使用了很多以前未曾用过的微量合金元素,发展了大量多元(甚至七元或更多)合金系列,充分利用合金元素的复合合金化效果,明显改善了弹簧钢的性能关键词:弹簧合金钢热处理1选材论证1.1弹簧钢定义:弹簧钢是指由于在淬火和回火状态下的弹性,而专门用于制造弹簧和弹性元件的钢。

钢的弹性取决于其弹性变形的能力,即在规定的范围之内,弹性变形的能力使其承受一定的载荷,在载荷去除之后不出现永久变形。

弹簧钢应具有优良的综合性能,如力学性能(特别是弹性极限、弹性极限、屈强比)、抗弹减性能(即抗弹性减退性能,又称抗松弛性能)、疲劳性能、淬透性、物理化学性能(耐热、耐低温、抗氧化、耐腐蚀等)。

为了满足上述性能要求,弹簧钢具有优良的冶金质量(高的纯洁度和均匀性)、良好的表面质量(严格控制表面缺陷和脱碳)、精确的外形和尺寸。

根据GB/T 13304《钢分类》标准,按照基本性能及使用特性一,弹簧钢属于机械结构用钢;按照质量等级,属于特殊质量钢,即在生产过程中需要特别严格控制质量和性能的钢。

按照我国习惯,弹簧钢属于特殊钢,制作弹簧钢的时候技术要求比较高,技术的过硬直接决定品质的高低1.2弹簧钢分类1.2.1按照化学成分分类根据GB/T 13304 标准,弹簧钢按照其化学成分分为非合金弹簧钢(碳素弹簧钢)和合金弹簧钢。

锯片钢50Mn2v退火板

锯片刚50Mn2V退火板是一款应用范围非常广泛的钢材产品,市场关注度也相对较高。

在本文内,南京和菱贸易有限公司将会就该钢材产品的相关特性来进行详细说明。

50Mn2V属于合金结构钢板经热处理后应具有良好的基体强度、耐磨性能和焊接性能,易校平,用做锯片基体、轻质模具、弹簧等。

表面质量良好;板形好、尺寸精度高;淬透性良好。

金刚石和锯片基体材料通过胎体材料结合就可成为金刚石锯片,因其具有优越的切削性能和耐磨性能,被广泛用于石材加工、公路基建等。

通常的金刚石锯片基体材料是65Mn,但因淬火变形大、焊接性能差等缺陷影响了锯片的寿命。

近几年研制成功了金刚石锯片基体材料50Mn2V,由于该材料添加了0.08%-0.16%的钒,改善了淬火性能;同时增加了锰含量、降低了碳含量,这些都助于改善钢的各项力学和机械性能,延长锯片寿命。

50Mn2V的主体生产工艺流程是转炉冶炼—连铸—轧制。

相对而言50Mn2V的碳含量还是较高,这需要在冶炼—连铸防止时裂纹断裂产生,在轧制时要工艺合理在变形抗力符合范围内轧制。

研究发现,50Mn2V的塑性区域为830-980℃,可依据此制定合理的二次冷却及连铸制度,防止裂纹产生;另一方面,50Mn2V属中碳钢,强度高,铸坯内应力大,导热性能较差,连铸坯冷却过程中应采用缓冷,避免温度波动过大,导致断裂产生。

同时轧制试验表明,想比于典型的高变形抗力板带热轧钢DB785、3Cr2Mo,在1060-780℃范围内,3Cr2Mo钢的变形力大,其次为DB785,50Mn2V小。

可以认定50Mn2V的变形抗力小于或相当于DB785钢。

凡能生产3Cr2Mo和DB785钢的冶金企业现有设备能力完全可以用来生产金刚石锯片基体材料50Mn2V。

如果您有实际的采购需要,欢迎致电联系南京和菱贸易有限公司。

南京和菱贸易有限公司,位于六朝古都南京的鼓楼区中储生产资料市场,为钢材市场诚信单位,公司地理位置优越,交通便利。

我公司资源丰富,价格合理,服务周到,可按照客户要求,加工开平,可待定期货。

ZG50Mn2钢齿板表面淬火工艺改进

ZG50Mn2钢齿板表面淬火工艺改进李威;黄圣玲;于梅;黄玉多;刘旭东【摘要】本文针对烧结机齿板ZG50Mn2钢表面淬火产生微裂纹,从感应器及淬火温度等因素进行综合分析,查找出了微裂纹产生的原因.通过优化工艺方案解决了表面淬火微裂纹的问题,保证了产品质量.【期刊名称】《热处理技术与装备》【年(卷),期】2016(037)002【总页数】3页(P23-25)【关键词】淬火裂纹;单回路感应器;表面淬火【作者】李威;黄圣玲;于梅;黄玉多;刘旭东【作者单位】北方重工集团有限公司热处理分公司,辽宁沈阳 110141;北方重工集团有限公司煤矿机械分公司,辽宁沈阳 110141;北方重工集团有限公司热处理分公司,辽宁沈阳 110141;北方重工集团有限公司热处理分公司,辽宁沈阳 110141;北方重工集团有限公司热处理分公司,辽宁沈阳 110141【正文语种】中文【中图分类】TG157烧结机是我公司的主要产品,其中的核心零件给排矿链轮每侧均由七件二齿板和一件三齿板组成,齿板形状似特大模数齿轮,齿面与啮辊啮合推动烧结台车运行。

齿板在运行中承受巨大的弯曲、摩擦和交变应力载荷,这就要求工件具有高的耐磨性和抗接触疲劳强度。

因此齿板基体需要具有较高的综合性能并且齿面具有高的表面硬度和合理的有效硬化层深度。

我公司出口的烧结机齿板材料为ZG50Mn2钢,技术要求调质处理,齿面表面淬火,硬度50~55 HRC,有效硬化层深3~6 mm。

二齿板示意图如图1。

通常齿板调质后对齿面进行中频感应加热淬火。

以前受旧设备额定功率限制,齿面淬火采用仿形双回路感应器连续加热喷水方式[1],如图2所示。

对于ZG50Mn2钢该工艺方法时常出现局部表面淬火微裂纹,见图3。

经过分析认为,首先ZG50Mn2材质含碳量和锰量较高,奥氏体化加热时晶粒容易长大,过热倾向大,金相照片如图4所示,该金相组织按照 JB/T 9204—2008标准评级为较粗马氏体2级;其次由于齿板齿部结构相对复杂,双回路感应器加热时电场分布不均,造成工件表面温度均匀性相对较差,导致齿面淬火时局部加热温度偏高,易于诱发淬火微裂纹[2-3]。

50Mn钢制轴承密封座热处理工艺

50Mn钢制轴承寮封座热处理工艺

西北轴承股份有黻公司(宁夏锻川750021)陈克福孙建棒

l裁言

6拜×12—1206D、6巧x 12一1206z是为莺补 某公司生产的两种饿路轴承密封麇散件,两种零 件的彤状、尺寸分别如图1、图2所赫。

阵克福男,48岁, 高簸工程辉,事韭于走连 理蒜盘学特粹工程幕,现 在西北轴承股份有限套 司幔水中心,从事奢属材 料凰轴承零井热她理技 术工辞,是多项宁蔑辩装 成兼焚课题组成员。

温度过低,奥氏体化不充分,淬火后工件的硬度、 较低的介质,故选取KZ一2快速淬火油及乳化液

强度等性能指标达不到要求。因此,要得到优良 作为50Mn钢的淬火介质进行试验.从中确定最

的组织,充分发挥钢材潜在的良好性能,就必须在 佳介质。

矛盾着的因素中选择出最佳的淬火温度。

2 4回火温度的选择

根据50Mn钢的合金元素与亚共析钢的加热

在试验中实际测定,现仅选择保温时间。

火时间为4 h。

保温时间依据薄壁工件的加热经验,按下式 选取:

按以上所选择的热处理工艺参数,对50Mn 钢制试样进行淬回火加工.硬度检测结果列人表

t=(1.8~2 O)D

2。

表2 试祥淬火试验硬度检测结果

试样 绾e

温度,℃

淬火工艺 保温/robl 总时间/mln 玲却介质

0.6 ram。

睡表 万4方硬数赛据撩符鳟结果发蒜蒲3新幂热娃建

按产品辫纸足寸爰密辩廛謦赫余蘸车耩褥种 轴承密封座。采甩表3热处理最傣工落参数以投 芏亭同热娃鬻技术要求避褥淬鞠火。淬灭设备挺 薅PdX一75—9电炉,装炉撩为3。件,炉;秘火设 备使用台率式电阻炉。

热娃理精,对两种密封糍进行垒蠛按誊滞举

灰铁、球铁热处理工艺指导书

铸件热处理工艺指导书1.灰铸铁的退火、正火热处理工艺1.1消除内应力退火(人工时效)工艺灰铸铁消除内应力退火(人工时效)热处理工艺适用范围2。

形状复杂、截面变化较大的铸件;3。

需进行机加工的大型铸件;4.经过少量焊修,因而局部积累些许焊应力的铸件。

*加热温度越高,应力消除越快.但温度过高,则易发生石墨化与珠光体球化而使性能降低,尤其是含Si 量较高时;* 保温时间一般按炉内铸件平均壁厚的5min/mm计算.形状复杂的铸件,要以75~100℃/h的速率缓慢加热;* 保温时间终了,以30~50℃/h的速率在炉内缓冷,冷却至150~200℃出炉冷却(空冷)。

1.2软化退火和正火工艺灰铸铁软化退火和正火热处理工艺适用范围* 保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

2.球墨铸铁的退火、正火(+回火)和调质热处理工艺2。

1 高温退火当铸态组织为铁素体+珠光体+渗碳体+石墨时,必须采用高温退火工艺:适用范围1.获得铁素体球墨铸铁;2.分解渗碳体和珠光体,提高机械性能;3。

改善加工性能,使工件容易加工且不易变形。

*退火温度越高,渗碳体组织分解速度越快,白口现象越易消除。

但温度过高将使铸件机械性能反而变坏,发生变形和表面氧化失碳,故须严格控制温度上限.*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算,铸件白口深度大、渗碳体组织成分多时,应适当增加保温时间。

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。

2。

2 低温退火当铸态组织为铁素体+珠光体+石墨(没有渗碳体)时,只需采用低温退火工艺:球墨铸铁低温退火热处理工艺适用范围1。

获得铁素体球墨铸铁;2。

分解渗碳体和珠光体,提高机性能;3.改善加工性能。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;* 形状复杂的铸件,要以75~100℃/h的速率缓慢加热.保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。