组合可调式弯曲模设计

弯曲模设计

弯曲模设计一.凸模圆角半径当弯曲件的相对弯曲半径r / t 较小时,取凸模圆角半径等于或略小于工件内侧的圆角半径r ,但不能小于材料所允许的最小弯曲半径r min 。

若弯曲件的r / t 小于最小相对弯曲半径,则应取凸模圆角半径r t > r min ,然后增加一道整形工序,使整形模的凸模圆角半径r t = r 。

当弯曲件的相对弯曲半径r / t 较大(r / t > 10 ),精度要求较高时,必须考虑回弹的影响,根据回弹值的大小对凸模圆角半径进行修正。

二.凹模圆角半径凹模入口处圆角半径r a 的大小对弯曲力以及弯曲件的质量均有影响,过小的凹模圆角半径会使弯矩的弯曲力臂减小,毛坯沿凹模圆角滑入时的阻力增大,弯曲力增加,并易使工件表面擦伤甚至出现压痕。

在生产中,通常根据材料的厚度选取凹模圆角半径:当t ≤ 2 mm ,r a = (3 ~ 6) tt =2 ~ 4 mm ,r a = (2 ~ 3) tt >4 mm ,r a = 2 t对于V 形弯曲件凹模,其底部圆角半径可依据弯曲变形区坯料变薄的特点取r ' a = (0.6 ~ 0.8)( r t + t) 或者开退刀槽。

三. 弯曲凹模深度凹模深度要适当,若过小则弯曲件两端自由部分太长,工件回弹大,不平直;若深度过大则凹模增高,多耗模具材料并需要较大的压力机工作行程。

图20 弯曲模工作部分尺寸对于V 形弯曲件,凹模深度及底部最小厚度如图20a 所示,数值查表2 。

表2 弯曲V 形件的凹模深度及底部最小厚度值(mm)对于 U 形弯曲件,若直边高度不大或要求两边平直,则凹模深度应大于工件的深度,如图 20b 所示,图中 h 0 查表 3 。

如果弯曲件直边较长,而且对平直度要求不高,凹模深度可以小于工件的高度,见图 20c ,凹模深度 l 0 值查表 4。

表 3 弯曲 U 形件凹模 的 h 0 值 (mm) 板料厚度 t≤ 1 1~2 2~3 3~4 4~5 5~6 6~7 7~8 8~10 h 03456810 15 20 25表 4 弯曲 U 形件的 凹模深度 l 0 (mm)四. 弯曲 凸 、凹模的间隙V 形件弯曲 时, 凸 、凹模的间隙是*调整压力机的闭合高度来控制的。

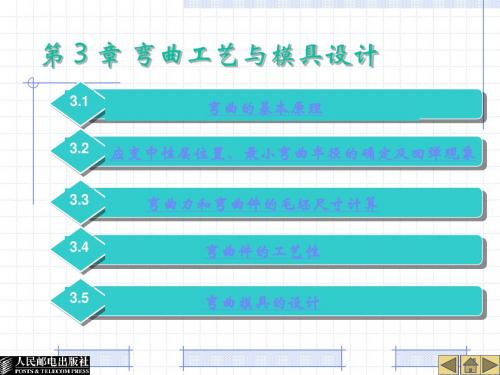

第3章 弯曲工艺与模具设计

3.2.2、影响回弹的因素 材料的机械性能 相对弯曲半径 弯曲中心角 模具间隙 弯曲件的形状 弯曲力

3.2.3、回弹值的确定 目的:作为修正模具工作部分参数的 依据。 经验公式: 1.小半径弯曲的回弹( r / t 5 ~ 8 )

0 t

rt r 1 3

90

90

6)弹性材料的准确回弹值需要通过试模对凸、 凹模进行修正确定,因此模具结构设计要便于拆 卸。 7)由于U形弯曲件校正力大时会贴附凸模,所以 在这种情况下弯曲模需设计卸料装置。 8)结构设计应考虑当压力机滑块到达下极点时, 使工件弯曲部分在与模具相接触的工作部分间得 到校正。 9)设计制造弯曲模具时,可以先将凸模圆角半 径做成最小允许尺寸,以便试模后根据需要修整 放大。

当工件局部边缘部分需弯曲时,为防 止弯曲部分受力不均而产生变形和裂纹, 应预先切槽或冲工艺孔(如图所示) 5.弯曲件的几何形状 如果弯曲件的形状不对称或者左右弯 曲半径不一致,弯曲时板料将会因摩擦阻 力不均匀而产生滑动偏移(如图所示), 为了防止这种现象的发生,应在模具上设 置压料装置,或利用弯曲件上的工艺孔采用 定位销定位(如图所示)

第 3 章 弯曲工艺与模具设计

3.1

3.2

弯曲的基本原理 应变中性层位置、最小弯曲半径的确定及回弹现象 弯曲力和弯曲件的毛坯尺寸计算 弯曲件的工艺性 弯曲模具的设计

3.3 3.4

3.5

3.1 弯曲的基本原理

弯曲是使材料产生塑性变形,形成一 定曲率和角度零件的冲压工序(如图所示) 弯曲材料:板料、棒料、型材、管材 弯曲方法:压弯、折弯、拉弯、滚弯、 辊弯

3.1.1 弯曲变形过程 (图3.1.1) 1、变形毛坯的受力情况 从力学角度,弯曲分为: 弹性弯曲 弹塑性弯曲 纯塑性弯曲 无硬化弯曲

弯曲模具设计及计算

l2

B

l1 L (a) L (b)

图3-31 弯曲件毛坯长度计算

图3-31(a)所示弯曲件,毛坯长度为: L= L1+L2 + A = L1+L2+pa(r+kt)/180° (3 –2) 式中 L——弯曲件毛坯长度(mm); L1、L2——弯曲件直边部分长度(mm); A——弯曲变形区中性层弧长(mm); a——弯曲中心角; r——弯曲件内圆角半径(mm); k——中性层偏移量系数; t——弯曲件材料厚度(mm)。

3.4 弯曲模具设计及计算

3).铰链式弯曲件毛坯长度计算 铰链式弯曲件通常采用凸模对毛坯一端施加压力进行卷 圆弯曲成形,其变形区外表面与模具工作面接触,变形后 材料厚度不是变薄而是增厚,即中性层位置由板料中心向 外侧偏移。

R

r

R

r

1

1 2

(a)

(b)

铰链式弯曲件的常见形式如图3-32所示,毛坯展开长度的计 算方法为:

(1) 对于(a)图 (2) 对于(b)图 L = L1 +π(r + k t) a /180° L = L1 + L2 +π( r + k t ) a / 10° (3 –5) (3 –6)

图3-32 铰链式弯曲件的形式

式中 k —— 中性层偏移量系数。 4).圆杆弯曲件毛坯长度计算 公式与r≥0.5t毛坯长度计算公式相同,中性层偏移系数见表3-

3.4 弯曲模具设计及计算

3.4.3 弯曲件的回弹

r

p

3.4 弯曲模具设计及计算

1毛坯长度计算公式 1).圆角半径r≥0.5t的弯曲件毛坯长度计算 弯曲件圆角半径r≥ 0.5t时, 由于圆角半径较大, 弯曲变形区料厚变薄不严重,断面畸变较少,可 以按毛坯长度等于中性层展开长度的原则计算毛 坯长度。

精选弯曲工艺与弯曲模设计

3.弯曲件的直边高度

直边高度H过小,那么直边在弯曲模上支承的长度也过小,不易形成足够的弯矩,弯曲件的形状难以控制。

如果

可加大直边高度,待弯曲成形后,再将直边的高出部分切除。

当弯曲边带有斜度时,应保证

图 4-9 直边高度要求

4.弯曲件孔边距

图 4-10 弯曲件孔边距

图 4-11 防止孔变形的措施

(5)弯曲校正力。 弯曲校正力愈大,塑性变形程度愈大,回弹愈小。

3.减小回弹的措施

1)补偿法

预先估算或试验出工件弯曲后的回弹量,在设计模具时,使弯曲件的变形量超过原设计量,工件回弹后就得到所需要的正确形状。

图 4-30 补偿法示意图

2)校正法

图 4-31 校正法示意图

校正压力集中施加在弯曲变形区,使其塑性变形成分增加,弹性变形成分减小,从而使回弹量减小。

2.弹-塑性弯曲阶段

促使材料塑性变形的弯曲力矩是逐渐增大的。由于弯曲力臂l逐渐减小,因此弯曲力处于不断上升的趋势。凸模继续下行,板料与凸模V形斜面接触后被后向弯曲。

后向弯曲

3. 塑性弯曲阶段

当凸模到达下止点时,毛坯被紧紧地压在凸模与凹模之间,使毛坯内侧弯曲半径与凸模的弯曲半径吻合,完成弯曲过程,变形由弹—塑性弯曲过渡到塑性弯曲。

2.工序安排方法

(1)简单形状一次弯曲成形

图 4-36 一道工序弯曲成形

(2)复杂形状,一般采用两次或多次弯曲成形

图 4-37 二道工序弯曲成形

图 4-38 三道工序弯曲成形

(3)对于某些结构不对称的零件,采用弯曲后再切开的方法

图 4-39 成对弯曲成形

(4)弯曲件有高精度孔时,采用先弯曲后冲孔的方法

4.4.2 弯曲力的计算

包角弯曲模的设计

sd s b n i g a d t e sr cu e o c n my d e a d d sg e on s i e e d n n h tu t r f o i i n e i n k y p i t . e Ke r s:fl n l y wo d o d a ge;b n i g d e;i s r t c u e e d n i n e t r t r s u

料 、 曲一 边 、 弯 曲另 一 边 , 3次 单工 序 冲压 工 艺 弯 再 共 生产 , 由于后 两工 序 用 一 副模 具 通 过 调 节定 位块 来 实 现 , 位 误 差 大 , 零 件 的 面 B 面 C( 图 1 垂 直 度 定 使 、 见 ) 很 难 保 证 ; 由 于各 个 零 件 的 方 向性 , 于 造 成 制 件 且 易 包 角方 向错误 , 产 效率 低 、 本 高 , 生 成 必须 进 行 工 艺 改 图1 包角零件图

5 30 ) 6 1 8 张 玉峰

计

墙 航

贵 州航 天乌 江机 电设备 有 限责任 公 司( 州遵 义 贵

【 要 】分析 了包角的成 形 工 艺, 绍 了包角对称 弯 曲以及 经 济型模 具 的结构 与要 点 。 摘 介

关键 词 : 包角 ; 曲模 ; 拼结 构 弯 镶

De i n o n i g Di o h o d An l rs sg f Be d n e f r t e F l g e Pa t

弯曲模具设计

模具课程设计说明书——弯曲模课程设计学校:学院:专业:姓名:学号:指导教师:一、零件图二、工艺设计1.弯曲工序安排原则工序安排的原则应有利于坯件在模具中的定位;工人操作安全、方便;生产率高和废品率最低等。

弯曲工艺顺序应遵循的原则为:①先弯曲外角,后弯曲内角。

②前道工序弯曲变形必须有利于后续工序的可靠定位;并为后续工序的定位做好准备。

③后续工序的弯曲变形不能影响前面工序已成形形状和尺寸精度。

④小型复杂件宜采用工序集中的工艺,大型件宜采用工序分散的工艺。

⑤精度要求高的部位的弯曲宜采用单独工序弯曲,以便模具的调整与修正。

制订工艺方案时应进行多方案比较。

2.形状简单的弯曲件如V形、U形、Z形件等,可采用一次弯曲成形。

3.弯曲件展开尺寸计算。

(1)中性层位置的确定弯曲中性层位置并不是在材料厚度的中间位置,其位置与弯曲变形量大小有关,应按下式确定:P=r+kt式中 P----弯曲中性层的曲率半径;r----弯曲件内层的弯曲半径;t----材料厚度;k----中性层位移系数,板料可有表3-9查得,圆棒料由表3-10查得。

(2)弯曲件展开尺寸计算计算步骤:1)将标注尺寸转换成计算尺寸即将工件直线部分与圆弧部分分开标注,2)计算圆弧部分中性层曲率半径及弧长中性层曲率半径为P=r+kt,则圆弧部分弧长为: s=Pa式中 a----圆弧对应的中心角,以弧度表示。

3)计算总展开长度L=L1+L2+SL=∑L直+∑S弧4.回弹弯曲成形是一种塑性变形工艺。

回弹的表现形式:1)弯曲回弹会使工件的圆角半径增大,即r2>rp,则回弹量可表示为△r=r2-rp2) 弯曲回弹会使弯曲件的弯曲中心角增大,即a>ap.则回弹量可表示为△a=a-ap影响弯曲回弹的因素:1.材料的力学性能。

2. 材料的相对弯曲半径r/t。

3. 弯曲制件的形状。

4. 模具间隙。

5. 校正程度。

弯曲板件时,凸模圆角半径和中心角可按下式计算:Rp=r/(1+3Asr/Et)ap=ra/rp式中 r----工件的圆角半径;Rp----凸模的圆角半径;a----工件的圆角半径r对弧长的中心角;ap----凸模的圆角半径rp所对弧长的中心角;t----毛坯的厚度;E----弯曲材料的弹性模量;A----弯曲材料的屈服点减小回弹的措施:1)在弯曲件的产品设计时①弯曲件结构设计时考虑减少回弹,在弯曲部位增加压筋连接带等结构。

模具设计第3章弯曲工艺与弯曲模课件

b/t<3窄板弯曲,断面产生了 畸变 ,外窄内宽

3.1.4 弯曲件的结构工艺性

弯曲件的结构工艺性是指弯曲零件的形状、 尺寸、精度、材料以及技术要求等是否符合弯 曲加工的工艺要求。具有良好工艺性的弯曲件, 能简化弯曲的工艺过程及模具结构,提高工件 的质量。

1. 弯曲件的形状 弯曲件形状对称,对应r 相等

播放动画

1-顶杆 2-定位钉 3-模柄 4-凸模 5-凹模 6-下模座

3. L形件弯曲 适用于两直边长度相差较大的单角弯曲件

a)竖边无校正

b)竖边可校正

L形件弯曲

4.复杂零件 多次V形弯曲制造复杂零件举例

3.2.2 U形件弯曲模

1.U形件弯曲模的一般结构形式

U 形 件 弯 曲 模

1.凸模 2.凹模 3.弹簧 4.凸模活动镶块 5.凹模活动镶块 6.定位销 7.转轴 8.顶板 9.凹模活动镶块

弯曲半径r>0.5t: 按中性层不变原理,坯料总长度应等于弯曲 件直线部分和圆弧段长度之和,即:

提问:下面的弯曲件展开长度如何计算?

L

l1

l2

l3

π α1 180

(r1

xt

)

π α2 180

S / E 越大,回弹越大。

E1>E2

1 2

.

1 2

图a)

E3=E4

3 4

3 4

图b)

材料的力学性能对回弹值的影响 1、3-退火软钢 2-软锰黄铜 4-经冷变形硬化的软钢

应尽量选择屈服极限小、n值小的材料以获得 形状规则、尺寸精确的弯曲件。

(2)相对弯曲半径r/t r/t越小,变形程度越大,回弹量减小。

例:1mm厚铝板、65Mn板,弯曲时易裂,退火后 再弯,则弯曲正常。

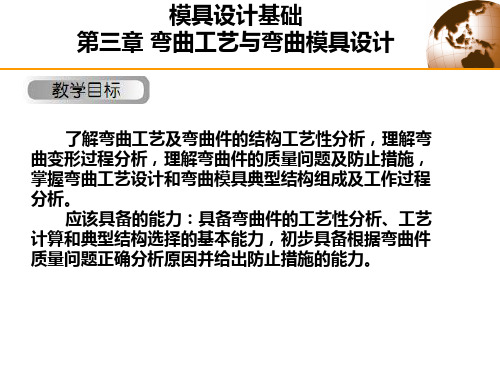

模具设计基础-第三章弯曲工艺与弯曲模具设计

模具设计基础 第三章 弯曲工艺与弯曲模具设计

对于形状比较简单、尺寸精度要求不高的弯曲件,可直接 采用下面介绍的方法计算坯料长度。

对于形状比较复杂或精度要求高的弯曲件,在利用下述公

式初步计算坯料长度后,还需反复试弯不断修正,才能最后

确定坯料的形状及尺寸。

模具设计基础 第三章 弯曲工艺与弯曲模具设计

模具设计基础 第三章 弯曲工艺与弯曲模具设计

(2)应变中性层 网格由正方形变成了扇形,靠近凹模的外侧纤维切向 受拉伸长,靠近凸模的内侧纤维切向受压缩短,在拉伸与 压缩之间存在一个既不伸长也不缩短的中间纤维层,称为 应变中性层。

模具设计基础 第三章 弯曲工艺与弯曲模具设计

(3)变形区横断面的变形 板料的相对宽度 b/t 对弯曲变形区的材料变形有很大影 响。 一般将相对宽度 b/t>3 的板料称为宽板;相对宽度 b/t <3 的板料称为窄板。

模具设计基础 第三章 弯曲工艺与弯曲模具设计

(2)最小弯曲半径 最小弯曲半径指弯曲件弯曲部分的内角半径,用 r 表示, 如图(a)所示。弯曲件的弯曲半径越小,则毛坯弯曲时外表面 的变形程度就越大。如果弯曲半径过小,毛坯在弯曲时,其外 表面的变形就可能会超过材料的变形极限而产生裂纹。因此弯 曲工艺受最小弯曲半径rmin 的限制。

的流动阻力。 (3) 制件的相对弯曲半径大于最小相对弯曲半径。若不能满

足时,应分两次或多次进行弯曲。 (4) 对于塑性差或加工硬化较严重的毛坯,先退火后弯曲。 (5) 把毛坯有毛刺的一面置于变形区的内侧。

模具设计基础 第三章 弯曲工艺与弯曲模具设计

2、滑移——指在弯曲过程中,毛坯沿凹模口滑动时由于 两边所承受摩擦阻力不同而出现的毛坯向左或向右移动的现象, 使弯曲件的尺寸精度达不到要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1零件 工 艺分析

2模具特点及结构

下图 l 所示 的 4 种零 件是 我厂普通栏板半挂车

我们根据工厂的实际情况设计 了一付可以弯曲多

种零件的组合式模具 ,图 2 所示为该零件的组合可调 式弯曲模结构 ,使用合肥锻压机床股份有限公 司制造 的 Y 3— 1 H 2 35型 35吨四柱液压机 , 1 该模具结构有工 作零件更换方便 的特点。

今, 模具使用状态稳定可靠 , 对生产批量较大 , 品种繁 多 , 寸相差 不大 , 尺 形状简单 的弯 曲零件有明显的优

势, 操作方便 , 且具有实用价值。

而造成弯曲件两直边 的高度不符合图纸 的要求 , 该模

具利用了  ̄ 3 — 1 型四柱液压机下工作台带有顶 出 H 235 气缸结构 , 零件弯 曲成形之前 , 顶出气缸结构中的顶

零件易产生直边 敞 口 ( 曲件 口部尺寸大于底部尺 弯

寸) 现象 。

片, 紧固螺钉 5 1 、8即可 , 使用起来十分方便 、 高效 , 缩

短了更换模具 的时问 , 减少了模具的成本 。 3模具譬件的设计及注意事项

() 2 在更换工作零件时 , 更换相对应 的凸 、 凹模

调整垫片, 通过试弯 曲和调整 间隙, 然后将螺钉拧紧,

大小 ( 内空尺寸 ) 加有 6 凸模调整垫片 1 , 件 3 如图 3 所示 , 凸模调整垫片 1 是材料为 4#钢 , 3 5 经热处理硬

度为 H C 3 4 ,两表面需经精磨处理 , R 4 ̄8 保证厚度尺 寸,不得有扭曲变形现象 ,弯曲凹模 1 用被螺钉 1 6 8

图 3 凸模调整垫片

的直面部分 ( 凹模高度减去凹模 R的尺寸 ) 大于零件

导料板 9 用螺钉 8固定在靠 山 2 上, 1 并且导料板导料

的宽度可 以随零件展开宽度调整, 在更换工作零件时 , 只需要松开螺钉 5 1 , 、8 更换相对应 的凸 、 凹模调整垫

的高度与顶料板 的厚度之和 1r 5 m以上 , a 否则 , 弯成的

出盘作用于顶杆 l , 7上 顶料板通过顶 杆 l 7与弯 曲凸

模 4一起把零件毛坯料压紧 ,采用这种压料装置后 , 使毛坯在压紧的状态下逐渐弯曲成形 , 从而防止毛坯

参考文献

的滑动 , 而且能得到较平整 的工件 , 注意顶杆的长度 要保证顶 出气缸在顶 出状态时顶料板上平面的高度

1冲模设计手册编写组. 冲模设计手册 [ ]北京: M . 机械工业 出版

在弯曲的过程 中易产生偏移现象 , 偏移是 由于材料两

4结论

给坯料一个 比较平稳的压边力 , 并且基本上不随液压 机的行程而变化 。

边所收 的孽擦阻力大小不等或弯曲 凸模和弯曲凹模

的弯 曲 R角不对称 、间隙不对称等原 因而产生的 , 从

该模具弯 曲出的零件平整 、 光滑 、 表面质量高 , 两 直边的高度达到 图纸 的要求尺寸 ,从投入使用 到至

1 凹模调整垫板 1 普通圆柱销 A型 1 0 1 3凸模调整垫板 1 4弯曲零件 1 顶料板 1 5 6弯曲凹模

1 璜杆 2 7 O靠山 2 肋板 2 1 2下模板

该模具除了弯曲凸模固定座 3 、靠山 2 和上 、 0 下

模板 22 之外 , 山 2 、2 靠 0与下模板 2 用螺钉 1 2 2和销

维普资讯

一

≯

雕

■

组合可调式 弯 曲模 设计

吴兴 华

安徽开乐汽车股份有 限公司 安徽阜阳 2 6 4 3 1 1 摘要 : 介绍 了一种组合型可调式弯曲模的结构。 探讨 了工作零件的设计和安装 , 同时也讨论了其 凸、 凹模调整垫片的设计方法和零件折弯成型过程。模具结构 简单 , 具有实用价值。

固定在靠 I 2 上 ,在弯曲凹模 1 l 0 J 6与靠 山 2 0之间根

据弯 曲零件折弯宽度 的大小 ( 包外尺寸 ) 加有 6件凹

模 调 整垫 片 1 0,凹模 调整 垫 片结构 同 凸模 调整 垫 片 ,

() 1 弯曲凹模 1 6的高度尺寸应根据弯 曲件形状

及高度确定。 应保证成形零件完全进入凹模腔后, 其零 件的 u形上边距 凹模腔两侧直臂 1r 5 m以上, a 即凹模

然后调整导料板在靠 山上的位置 , 使零件展开尺寸宽

维普资讯

:一 一

度方 向的中心线在弯 曲模的 中心位置 ,通过试弯 曲 后, 把导料板 9 用螺钉 8 固定在靠山 2 上。 0 () 3 在零件弯 曲时 , 模具必须有压料装置 , 否则

技

交接立柱总成中的主要组成零件 , 材料为 Q 3 A厚度 25 , 有 6 m和 4 m两种 , a r a r 日产量为 4 0 , 8 套 以前 , 实际 在

生产制造 以上 4 种零件时 ,需要使用 四付弯曲模 , 一

般弯 曲工艺中 ,每一道弯 曲工序都对应一付弯曲模 ,

这样模具 的设计 和制造成本较高 , 工人在生产实 际操 作中反映需经常换模, 劳动强度大 。

钉 1 连接 固定 , 山三面焊接于下模板上 , 了抵抗 1 靠 为

弯曲应力 , 并在每块靠 山后 面焊有六件肋板 2 , 1其余

零件都是可拆卸的, 可根据需要进行更换。 弯曲凸模 4

用螺钉 5同定在弯曲凸模 固定座 3上,在弯曲凸模 4

与弯曲凸模 固定座 3之问根据 弯曲零件折弯宽度 的

15± . 4 O5

0

t q '

l

!

I

20 0

一

0

05

l 8 1 8 —. 5

中立柱

下立柱

立柱鞘

加强衬盘

图 1件 图 零

维普资讯

醑 丝

2 0 .o5总 6 0 6N . 2期

图 2 组合式弯 曲模结构

15 8 1 、8内六角圆柱头螺钉 2 、 、、21 , 上模 板 3弯曲凸模 固定座 6 9 1 弹簧垫圈 7平垫圈 9 导料板