第十七章 COMS IC工艺流程

CMOS集成电路工艺流程

CMOS集成电路工艺流程1.设计阶段:在CMOS集成电路的设计阶段,首先需要确定电路的功能和性能需求。

然后,设计师使用电子设计自动化(EDA)工具完成电路的原理图和电路布局设计。

原理图设计是根据电路功能需求,根据逻辑门电路和电路功能模块的特点,完成电路的逻辑设计和连接。

布局设计是将原理图中的电路元件如晶体管、电容器、电阻器等准确地放置在芯片上,并确定各元件之间的相对位置。

2.半导体材料制备:制造CMOS集成电路的第一步是准备半导体材料。

通常使用硅(Si)作为集成电路的材料,因为硅具有良好的电学和热学性能。

在杂质控制方面,要求半导体材料具有高纯度。

半导体材料可以通过单晶生长、多晶生长或金属有机化学气相沉积等方法制备。

3.沉积和腐蚀:在制造CMOS集成电路的过程中,需要对硅片进行一系列的沉积和腐蚀处理。

首先,使用物理气相沉积(PVD)或化学气相沉积(CVD)方法在硅片上沉积一层二氧化硅(SiO2)薄膜作为绝缘层。

接下来,在绝缘层上沉积一层多晶硅(poly-Si)薄膜,作为电路中的晶体管的控制电极。

然后,使用光刻技术将薄膜上涂覆的光刻胶进行曝光和显影,形成光刻胶图形。

接着,用水化学腐蚀剂将未覆盖光刻胶的硅薄膜去除,形成硅薄膜的图形。

4.掺杂和扩散:接下来是对硅片进行离子注入掺杂,以调整材料的电学特性。

特定的离子通过离子注入设备被注入到硅片上。

注入完成后,用退火处理使离子扩散到材料中,形成掺杂层。

这些掺杂层会影响晶体管的电学性能。

5.电路互连:在CMOS集成电路的制造过程中,还需要进行电路的互连。

使用多层金属导线将晶体管和其他电子元件进行连接。

在不同金属层之间使用绝缘层,以避免导线之间的短路。

电路的互连是通过物理蒸镀、化学蒸镀和电镀等方法进行的。

6.测试和封装:在CMOS集成电路的制造过程中,还需要进行功能测试和性能测试,以确保电路的质量和性能。

测试完成后,将芯片进行封装。

芯片封装是将芯片的导线与外部封装引脚进行连接,并且使用外壳封装以保护芯片。

CMOS工艺流程讲解

CMOS工艺流程讲解CMOS(互补金属氧化物半导体)是一种常用的半导体工艺,广泛应用于微电子和集成电路的制造中。

CMOS工艺是一种高度集成的技术,可以将上千万个晶体管集成在一个小芯片上。

本文将对CMOS工艺的流程进行详细讲解。

1.晶圆准备:CMOS工艺的第一步是准备硅晶圆。

晶圆通过机械或化学方法去除表面的杂质,并通过流程控制器控制晶圆的温度、湿度和空气纯度,确保晶圆表面洁净。

2.线刻蚀:在晶圆上进行图形图案的制作。

首先,在晶圆表面涂覆一层光刻胶,然后用光刻机将模板上的图案投射到光刻胶上。

接着,在光刻胶上暴露出图案的区域,通过化学腐蚀或镀膜的方法将未暴露区域去除,形成芯片上的图形。

3.掺杂:接下来,在暴露出来的图案区域进行掺杂。

掺杂是指向晶圆表面引入杂质原子,以改变晶圆的电子特性。

通过掺杂可以形成n型或p 型区域,用于形成晶体管的源极、漏极和栅极。

4.氧化:将晶圆暴露部分的表面进行氧化处理,形成一层薄薄的氧化层。

氧化层可以用来隔离不同晶体管之间的电流,提高芯片的绝缘性能。

5.金属沉积:将金属沉积在晶圆上,形成导线和连接电子器件的金属线路。

金属通常是铝或铜,通过物理或化学方法在晶圆表面形成金属层。

然后,通过光刻和蚀刻步骤,将金属层剔除,形成芯片上的金属线路。

6.流程清洗:在制造过程中,芯片表面会沉积很多杂质,因此需要进行分级清洗。

清洗旨在去除表面的杂质,提高芯片的可靠性。

7.封装测试:最后,将芯片封装在塑料或陶瓷包装中,以保护芯片。

同时,对芯片进行测试,确保芯片的功能和性能达到要求。

综上所述,CMOS工艺是一个高度复杂的半导体制造过程,包括晶圆准备、线刻蚀、掺杂、氧化、金属沉积、流程清洗和封装测试。

通过这些步骤,可以在芯片上集成大量的晶体管和电子器件,实现高度集成的集成电路的制造。

CMOS工艺的发展使得半导体技术在现代电子产品中得到广泛应用。

cmos工艺流程

cmos工艺流程《CMOS工艺流程》CMOS工艺是一种常见的半导体制造工艺,用于制造集成电路芯片。

CMOS工艺流程是制造CMOS集成电路芯片的一系列步骤和技术,它包括了晶圆制备、光刻、沉积、腐蚀、离子注入、氧化、退火等多个步骤。

首先,在CMOS工艺流程中,晶圆制备是第一步。

晶圆是用来制作集成电路芯片的基础材料,一般是由硅材料制成的圆形薄片。

在晶圆制备过程中,需要对晶圆进行去杂质、光洁处理以及刻蚀等多个步骤,以确保制造出来的芯片品质良好。

其次,光刻是CMOS工艺流程中的重要步骤之一。

光刻是利用光刻胶和掩模来形成芯片上不同结构的技术。

通过光刻工艺,可以将芯片上的电路图形转移到光刻胶上,然后再进行蚀刻等步骤,最终形成所需要的电路结构。

此外,沉积和腐蚀是用来形成芯片上不同金属层和绝缘层的工艺步骤。

通过沉积技术,可以将金属或绝缘材料沉积到晶圆表面形成所需的结构,而腐蚀则是通过控制化学反应的方式去除掉不需要的材料。

另外,在CMOS工艺流程中,离子注入是用来调制晶体材料电学特性的一种方法。

通过向晶圆表面注入掺杂剂,可以改变晶体材料的导电性能,从而形成不同类型的晶体材料。

最后,氧化和退火是用来形成绝缘层和修复晶圆晶格缺陷的工艺步骤。

通过氧化技术,可以在晶圆表面形成绝缘层,以隔离不同电路结构。

而通过退火技术,可以修复晶格缺陷,提高晶圆的品质。

综上所述,CMOS工艺流程是一种复杂而又精密的制造工艺,它是制造CMOS集成电路芯片的重要基础。

随着半导体技术的不断发展,CMOS工艺流程也在不断改进和完善,以满足人们对更高性能集成电路芯片的需求。

CMOS工艺流程讲解

CMOS工艺流程讲解CMOS(互补金属氧化物半导体)是一种集成电路制造工艺,它采用了一个特殊的技术,将p型和n型金属氧化物半导体结合起来形成互补结构。

CMOS工艺在现代电子行业中得到广泛应用,其优势包括低功耗、高集成度和低噪声。

首先是沉积步骤。

在沉积步骤中,将硅片放置在真空室中,然后使用化学气相沉积(CVD)或物理气相沉积(PVD)的方法,在硅片表面上沉积一层薄膜。

这一步骤通常用于形成电阻器、电容器和金属线等元件。

接下来是光刻步骤。

在光刻步骤中,将光刻胶涂在硅片上,然后使用光刻机将特定的图案投射到光刻胶上。

通过控制光的入射角度和光的波长,可以将光刻胶中的图案传递到硅片上。

这一步骤用于定义晶体管和其他元件的形状和位置。

然后是刻蚀步骤。

在刻蚀步骤中,使用化学或物理方法将硅片上不需要的材料去除。

这一步骤可以通过湿法刻蚀或干法刻蚀来实现。

湿法刻蚀使用化学液体来溶解或氧化硅片上的材料。

干法刻蚀则使用等离子体或离子束来去除材料。

刻蚀步骤的主要目的是形成晶体管、连线和容量电极等结构。

接下来是掺杂步骤。

在掺杂步骤中,将特定的杂质加入到硅片中,改变硅片的导电性质。

掺杂可以通过离子注入或扩散来实现。

离子注入是将高能离子注入到硅片中,以改变硅片的导电性。

扩散是将杂质物质放置在硅片上,并通过高温使其扩散到硅片中。

掺杂步骤的目的是形成电阻、电容和电流源等元件。

然后是退火步骤。

在退火步骤中,加热硅片使其结构稳定,并消除在之前步骤中产生的扭曲和杂质。

退火步骤通常在高温下进行,并可以使用氮气或氢气来控制退火的速度和温度。

最后是耦合步骤。

在耦合步骤中,将不同的CMOS电路连接在一起,形成集成电路。

连接可以通过金属线、电容和寄生二极管来实现。

耦合步骤通过形成电压转换器、放大器和逻辑门等功能模块来完成整个电路。

总的来说,CMOS工艺流程是一个复杂的过程,包括沉积、光刻、刻蚀、掺杂、退火和耦合等步骤。

通过这些步骤,可以制造出低功耗、高集成度和低噪声的CMOS集成电路。

CMOS工艺流程技术介绍

CMOS工艺流程技术介绍1. 基片准备:CMOS工艺流程的第一步是准备半导体基片。

通常使用的基片材料包括硅、石英和蓝宝石。

基片首先经过清洗和去除杂质的处理,然后通过化学蒸汽沉积或物理蒸发等方法在基片表面形成氧化层。

2. 晶体管制造:接下来是制造CMOS晶体管。

首先,使用光刻工艺在基片上涂覆感光胶,并使用掩膜光刻技术将电路的图形转移到感光胶层上。

然后,通过刻蚀等技术,将图形转移到氧化层和硅基片上形成源极、漏极和栅极等电路元件。

3. 金属化层:在制造晶体管后,需要在芯片表面形成金属化层,用于连接不同的晶体管和电路元件。

金属化层通常使用铝、铜或其他金属材料,通过蒸镀或化学气相沉积等方法形成。

4. 电气特性测试:完成金属化层后,需要对芯片的电气特性进行测试。

包括对晶体管的漏电流、开启电压、跨导等参数进行测试,并对整个芯片进行功能测试,以确保电路的正常运行。

5. 封装和测试:最后一步是对芯片封装和测试。

将芯片装入封装盒中,并进行连接和封装。

封装后进行成品测试,包括测试电路的功能、性能和稳定性,在确认无缺陷后,即可出厂销售和应用。

CMOS工艺流程技术的发展使得集成电路的制造成本降低、性能提高,适用于各种数字电路和微处理器的制造,是集成电路制造领域中不可或缺的工艺之一。

CMOS (Complementary Metal Oxide Semiconductor)工艺是当前集成电路制造中最常见的工艺之一,它被广泛应用于数字电路和微处理器的制造中。

CMOS工艺是一种特殊的半导体工艺,其中集成电路中的晶体管由N型和P型栅极构成,因此在电路工作时,只有其中的一种导通。

CMOS工艺的独特之处在于其低功耗、高噪声抑制能力以及良好的抗静电干扰性能。

在CMOS工艺流程技术中,包括基片准备、晶体管制造、金属化层、电气特性测试、封装和测试等多个关键步骤。

在CMOS工艺的基片准备阶段,主要通过对半导体基片的加工和处理来准备利于电路集成的表面。

cmos集成电路工艺的大致步骤

cmos集成电路工艺的大致步骤CMOS(Complementary Metal-Oxide-Semiconductor)集成电路工艺是一种制造集成电路的常用工艺。

下面介绍CMOS集成电路工艺的大致步骤。

首先,制备单晶硅。

单晶硅是CMOS集成电路的基础材料。

在制备单晶硅之前,需要在硅片上形成一个氧化层,称为硅背面的保护层。

然后,使用化学腐蚀或机械磨削的方法将硅片的一个表面做成光滑的,这一面被称为取样面。

接下来,将硅片放入高温炉中,在高温下通过化学气相沉积(CVD)或热分解反应,使硅原子重新排列成为单晶结构,形成单晶硅。

第二步,形成场效应晶体管(MOSFET)。

在硅片上的一层绝缘层上,使用光刻和蚀刻工艺形成形成了沉积原料(多晶硅或金属)的通道区域和源极、漏极。

接下来,在通道区域上形成控制门极层,通常由多晶硅制成。

通过控制掺杂和退火工艺,形成了MOSFET的结构。

第三步,形成互连层。

互连层是将各个元件和器件连接在一起的重要层。

通过光刻和蚀刻工艺,在互连层上形成了铜或铝等金属导线。

接下来,使用化学机械研磨(CMP)工艺将金属导线表面的不平整部分平整化,以确保连接的良好质量。

第四步,形成金属引脚。

在最上面的互连层上,使用光刻和蚀刻工艺形成金属引脚。

这些引脚是与外部设备和器件连接的通道,为集成电路的输入和输出提供接口。

最后一步,进行封装和测试。

在制造工艺的最后阶段,将芯片通过芯片封装技术封装到塑料或金属外壳中,以保护芯片。

然后进行电性能测试,以确保芯片的质量和功能。

总的来说,CMOS集成电路工艺经历了单晶硅制备、MOSFET形成、互连层和金属引脚制造以及封装和测试等阶段。

这些步骤是制造高性能CMOS芯片不可或缺的环节。

了解这些步骤对于理解CMOS集成电路工艺的流程和原理以及相关技术的应用具有重要的指导意义。

标准CMOS工艺流程

标准CMOS工艺流程首先,CMOS工艺流程的第一步是晶圆清洗。

在这一步骤中,使用化学溶液将晶圆表面的杂质和污垢清除干净,以确保后续工艺步骤的顺利进行。

晶圆清洗是非常关键的一步,因为任何残留的污垢都可能对芯片的性能产生负面影响。

接下来是氧化层的形成。

在这一步骤中,晶圆表面会被暴露在氧气环境中,从而形成一层氧化物。

这一层氧化物可以提供绝缘层,同时也可以作为后续工艺步骤中的掩蔽层。

然后是光刻工艺。

在这一步骤中,光刻胶会被涂覆在晶圆表面,然后使用光刻机将图形投影到光刻胶上。

通过光刻胶的显影和蚀刻,可以将图形转移到氧化层上,形成所需的图案。

接着是离子注入。

在这一步骤中,离子会被注入到晶圆表面,改变晶体的导电性质。

离子注入可以用来形成导电通道或者掺杂层,从而实现晶体管和电容等器件的制造。

紧接着是金属化工艺。

在这一步骤中,金属层会被沉积在晶圆表面,然后通过光刻和蚀刻工艺形成所需的金属导线和连接结构。

金属化工艺是集成电路中非常重要的一步,它直接影响到芯片的性能和可靠性。

最后是封装测试。

在这一步骤中,芯片会被封装在塑料或者陶瓷封装体中,然后进行功能测试和可靠性测试。

封装测试是确保芯片性能和质量的最后一道关口,也是整个CMOS工艺流程中非常关键的一步。

综上所述,标准CMOS工艺流程包括晶圆清洗、氧化层形成、光刻工艺、离子注入、金属化工艺和封装测试等主要步骤。

每个步骤都至关重要,缺一不可。

通过这些工艺步骤,可以制造出高性能、高可靠性的集成电路芯片,应用于各种电子设备和系统中。

CMOS工艺流程的不断创新和改进,将进一步推动集成电路技术的发展,为人类社会的科技进步做出更大的贡献。

CMOS制造工艺及流程

CMOS制造工艺及流程CMOS(Complementary Metal-Oxide-Semiconductor)是集成电路制造中常用的工艺之一。

CMOS工艺能够生产高性能、低功耗的集成电路,因此在现代电子设备中得到广泛应用。

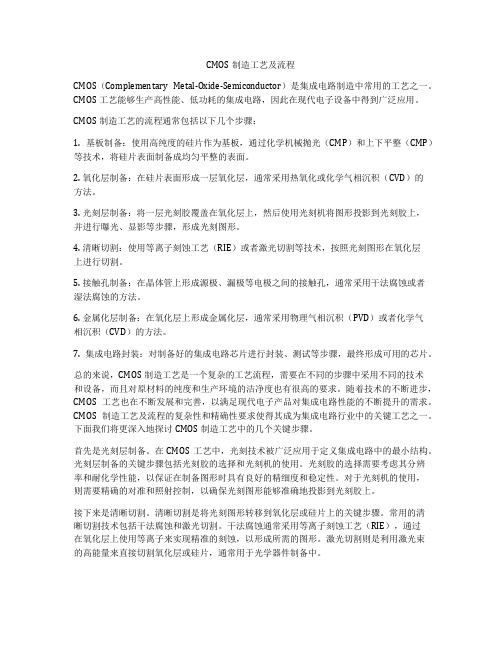

CMOS制造工艺的流程通常包括以下几个步骤:1. 基板制备:使用高纯度的硅片作为基板,通过化学机械抛光(CMP)和上下平整(CMP)等技术,将硅片表面制备成均匀平整的表面。

2. 氧化层制备:在硅片表面形成一层氧化层,通常采用热氧化或化学气相沉积(CVD)的方法。

3. 光刻层制备:将一层光刻胶覆盖在氧化层上,然后使用光刻机将图形投影到光刻胶上,并进行曝光、显影等步骤,形成光刻图形。

4. 清晰切割:使用等离子刻蚀工艺(RIE)或者激光切割等技术,按照光刻图形在氧化层上进行切割。

5. 接触孔制备:在晶体管上形成源极、漏极等电极之间的接触孔,通常采用干法腐蚀或者湿法腐蚀的方法。

6. 金属化层制备:在氧化层上形成金属化层,通常采用物理气相沉积(PVD)或者化学气相沉积(CVD)的方法。

7. 集成电路封装:对制备好的集成电路芯片进行封装、测试等步骤,最终形成可用的芯片。

总的来说,CMOS制造工艺是一个复杂的工艺流程,需要在不同的步骤中采用不同的技术和设备,而且对原材料的纯度和生产环境的洁净度也有很高的要求。

随着技术的不断进步,CMOS工艺也在不断发展和完善,以满足现代电子产品对集成电路性能的不断提升的需求。

CMOS制造工艺及流程的复杂性和精确性要求使得其成为集成电路行业中的关键工艺之一。

下面我们将更深入地探讨CMOS制造工艺中的几个关键步骤。

首先是光刻层制备。

在CMOS工艺中,光刻技术被广泛应用于定义集成电路中的最小结构。

光刻层制备的关键步骤包括光刻胶的选择和光刻机的使用。

光刻胶的选择需要考虑其分辨率和耐化学性能,以保证在制备图形时具有良好的精细度和稳定性。

对于光刻机的使用,则需要精确的对准和照射控制,以确保光刻图形能够准确地投影到光刻胶上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Oxidation (Field oxide)

Exposed Photoresist Mask-Wafer Photoresist Coating Alignment and Exposure

Photoresist Develop

Dopant gas Ionized CF4 gas photoresist oxide Ionized oxygen gas oxide oxygen gate oxide Silane gas polysilicon

半导体制造技术

by Michael Quirk and Julian Serda

Figure 9.18

电信学院微电子教研室

七、接触(孔)的形成 接触(

钛金属接触的主要步骤 1)钛的淀积 ) 2)退火 ) 3)刻蚀金属钛 )

1

Titanium depostion

2

1

2

3

Thin Films

Polish

Ionized CCl4 gas oxide

Oxide Etch

Scanning ion beam

Photoresist Strip

Oxidation (Gate oxide)

Polysilicon Deposition

Polysilicon Mask and Etch

silicon nitride G ox S D S top nitride G D S G D

2

BF2 p- LDD implant

Thin Films

1

Polish

1

Photoresist 1

Photoresist Mask mask

Diffusion

2

Photo

Etch

n-

p-

p-

n-well

n-

n-

p-well

p-

Implant

p- Epitaxial layer p+ Silicon substrate

8

n+ LI metal

9

Poly gate

3

p+

5

p+

LI oxide STI n+ n+ p+

2 7

4

n-well

6

p-well

1

pEpitaxial layer

p+ Silicon substrate

半导体制造技术

by Michael Quirk and Julian Serda

电信学院微电子教研室

Figure 9.9

电信学院微电子教研室

二、浅曹隔离工艺

STI 槽刻蚀 1)隔离氧化层 2)氮化物淀积 3)第三层掩膜,浅曹隔离 4)STI槽刻蚀 (氮化硅的作用:坚固的掩膜材料,有助于在STI氧化物淀积

过程中保护有源区;在CMP中充当抛光的阻挡材料。)

Selective etching opens isolation regions in the epi layer.

2

Boron p+ S/D implant

Photoresist 1 Photoresist Mask mask

Thin Films

1

Polish

1

Diffusion

3

2

Photo

Etch

n+

p+ n-well

p+

n+ p-well

n+

p+

Implant

p- Epitaxial layer p+ Silicon substrate

p+ Silicon substrate

半导体制造技术

by Michael Quirk and Julian Serda

Figure 9.8

电信学院微电子教研室

p-well Formation 1)第二层掩膜 ) 2) P井注入 高能 井注入(高能 ) 井注入 高能) 3)退火 )

Boron implant

Contact holes

Metal contacts G drain D S

S G D

Ion Implantation

Active Regions

Nitride Deposition Figure 9.1

Contact Etch

半导体制造技术

by Michael Quirk and Julian Serda

Via M-3 ILD-5 M-4 Passivation layer ILD-6

14

Bonding pad metal

13

ILD-4

12

M-2

ILD-3

11

M-1

ILD-2

10

ILD-1

10. 金属1互连的形成 11. 通孔2和金属2的形成 12. 金属2互连的形成 13. 制作金属3、压点及合金 14. 参数测试

半导体制造技术

西安交通大学微 制造工艺流程

半导体制造技术

by Michael Quirk and Julian Serda

电信学院微电子教研室

目 标 通过本章的学习,将能够: 通过本章的学习,将能够:

1. 画出典型的亚微米 CMOS IC 制造流程图; 2. 描述 CMOS 制造工艺14个步骤的主要目的; 4. 讨论每一步 CMOS 制造流程的关键工艺。

Implant

p+ Silicon substrate

半导体制造技术

by Michael Quirk and Julian Serda

Figure 9.12

电信学院微电子教研室

三、Poly Gate Structure Process

晶体管中栅结构的制作是流程当中最关键的一步,因 为它包含了最薄的栅氧化层的热生长以及多晶硅栅的形成 ,而后者是整个集成电路工艺中物理尺度最小的结构。

3)第一层掩膜 ) 4)n井注入(高能) ) 井注入(高能) 井注入 5)退火 )

Thin Films

2 3

Phosphorus implant

Polish

2

3

Photoresist

1

Diffusion

5 4

Photo

Etch

Oxide

5

4

n-well ~5 um

1

Implant

p- Epitaxial layer (Dia = 200 mm, ~2 mm thick)

n− LDD Implant 1)第五层研磨 ) 2) n-LDD注入(低能量,浅结) 注入( ) 注入 低能量,浅结)

2

Arsenic n- LDD implant

Thin Films

1

Polish

1

Photoresist mask

Diffusion

2

Photo

Etch

n-

n-well

n-

n-

p-well

1

Thin Films

Polish

1 2

Spacer oxide npp-

Side wall spacer nnp-

Diffusion

Photo

Etch

n-well

p-well

Implant

p- Epitaxial layer p+ Silicon substrate

半导体制造技术

by Michael Quirk and Julian Serda

Planarization by chemical-mechanical polishing

1 1

Thin Films

2

Polish

STI oxide after polish 2 Nitride strip

Diffusion

Photo

Etch

n-well

Liner oxide

p-well p- Epitaxial layer

p-well

Implant

半导体制造技术

by Michael Quirk and Julian Serda

Figure 9.13

电信学院微电子教研室

四、轻掺杂;漏注入工艺 轻掺杂;

随着栅的宽度不断减小,栅下的沟道长度也不断减 小。这就增加源漏间电荷穿通的可能性,并引起不希望 的沟道漏电流。LDD工艺就是为了减少这些沟道漏电流 的发生。

Diffusion

Photo

Etch

n-well

Liner oxide

p-well p- Epitaxial layer

Implant

p+ Silicon substrate

半导体制造技术

by Michael Quirk and Julian Serda

Figure 9.11

电信学院微电子教研室

STI Formation 1)浅曹氧化物抛光(化学机械抛光) 2)氮化物去除

半导体制造技术

by Michael Quirk and Julian Serda

电信学院微电子教研室

CMOS工艺流程中的主要制造步骤 工艺流程中的主要制造步骤

UV light Mask

oxygen Silicon dioxide Silicon substrate photoresist exposed photoresist oxide

电信学院微电子教研室

Metal Deposition and Etch

CMOS 制作步骤

1. 双井工艺 2. 浅槽隔离工艺 3. 多晶硅栅结构工艺 4. 轻掺杂漏(LDD)注入工艺 5. 侧墙的形成 6. 源/漏(S/D)注入工艺 7. 接触孔的形成 8. 局部互连工艺 9. 通孔1和金属塞1的形成