车架台架疲劳试验方法研究

车架台架疲劳试验方法研究

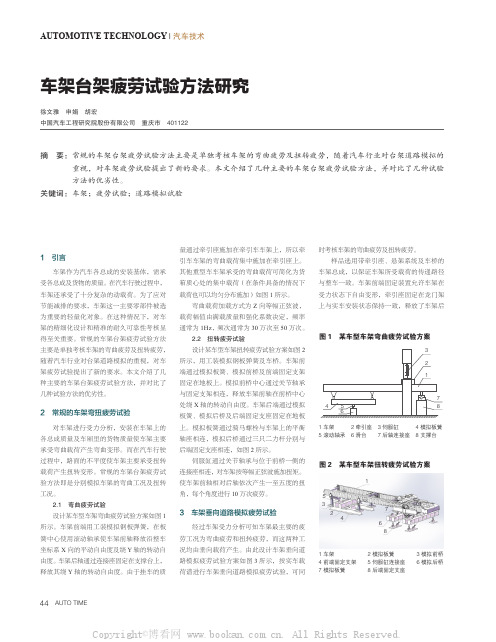

量通过牵引座施加在牵引车车架上,所以牵 引车车架的弯曲载荷集中施加在牵引座上。 其他重型车车架承受的弯曲载荷可简化为货 箱质心处的集中载荷(在条件具备的情况下 载荷也可以均匀分布施加)如图 1 所示。

弯曲载荷加载方式为 Z 向等幅正弦波, 载荷幅值由满载质量和强化系数决定,频率 通常为 1Hz,频次通常为 30 万次至 50 万次。

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 伺服缸

图 4 载荷谱截取图

(Ch66-Ch70 依次为左前轮、右前轮、左中轮、右 中轮、左后轮、右后轮相对于车架的位移)

图 5 载荷谱截取图

图 6 某车型车架多轴道路模拟试验方案

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 轴头复合加载工装 5 一号加载单元 6 二号加载单元

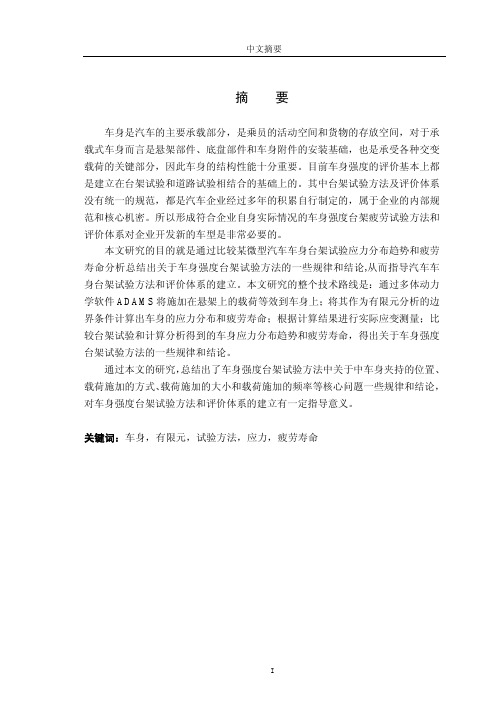

2.2 扭转疲劳试验 设计某车型车架扭转疲劳试验方案如图 2 所示,用工装模拟钢板弹簧及车桥。车架前 端通过模拟板簧、模拟前桥及前端固定支架 固定在地板上。模拟前桥中心通过关节轴承 与固定支架相连,释放车架前轴在前桥中心 处绕 X 轴的转动自由度。车架后端通过模拟 板簧、模拟后桥及后端固定支座固定在地板 上。模拟板簧通过骑马螺栓与车架上的平衡 轴座相连,模拟后桥通过三只二力杆分别与 后端固定支座相连,如图 2 所示。 伺服缸通过关节轴承与位于前桥一侧的 连接座相连,对车架按等幅正弦波施加扭矩。 使车架前轴相对后轴依次产生一至五度的扭 角,每个角度进行 10 万次疲劳。

3 车架垂向道路模拟疲劳试验

经过车架受力分析可知车架最主架垂向道 路模拟疲劳试验方案如图 3 所示,按实车载 荷谱进行车架垂向道路模拟疲劳试验,可同

时考核车架的弯曲疲劳及扭转疲劳。 样品选用带牵引座、悬架系统及车桥的

摩托车疲劳耐久台架试验与寿命预测研究

摩托车疲劳耐久台架试验与寿命预测研究摘要:疲劳付久性是直接影响摩托车行驶安全的重要性能,摩托车生产企业非常有必要针对每款新车开展疲劳而寸久性试验以某款摩托车为例,进行路谱采集和疲劳耐久试验,采集车架上某关键邵位的应变监刚信号,探索采用一曲线和线性累积损伤理论对车架寿命进行预测一通过试验表明台架叶久试验相比道路耐久试验更高效、更安全,为摩托车的疲劳付久试验和车架的优化设计提供了参考依据。

关键词:现状;特点及功能;设计总结引言:随着人类环境保护意识的增强及国家倡导的节能减排措施的实施,摩托车发动机的经济性及排放性已成为各摩托车厂家互相竞争的重要技术指标。

电子控制燃油喷射技术以其良好的经济性和排放性成为改造传统化油器式发动机以满足越来越严格的排放法规的首选技术方案。

一、国内外双前轮车辆的现状调研随着改革开放的深入进行,特别是我国加入世界贸易组织以来,我国的汽车、摩托车工业都有了长足的发展。

经过近半个多世纪的发展,我国已成为世界摩托车生产大国。

据公安部交通管理局统计,截至2008年底,我国机动车保有量接近1.7亿辆。

其中,汽车大约6467万辆,摩托车约8953万辆。

由于汽车、摩托车工业的飞速发展,我国石油等能源的消耗量剧增。

2000年我国进口原油8000万吨,2010年将进口1.5亿吨,国家能源安全面临严峻挑战。

进入21世纪以来,人类社会并不安宁,能源安全问题成为发展经济时首先考虑的重要问题,因此石油资源已经成为我国经济建设的战略资源。

与此同时,机动车保有量的增加特别是排放较差的摩托车的增加对我国日益恶化的大气环境造成了极大的压力。

正因为此,国内许多大中城市开始禁止或限制摩托车上牌、上路。

同时,世界各国和地区针对摩托车排放的标准不断提高,也影响到国产摩托车的出口。

如果摩托车排放及经济性差的问题得不到很好的解决,这将影响到我国摩托车产品的国际竞争力和摩托车工业的良性发展。

因此研究开发油耗低、排放好的摩托车发动机,既符合我国经济建设的长远战略利益,同时还可以降低摩托车对环境的污染以及激活、扩大摩托车的市场。

车身台架疲劳强度试验方案研究

A R sa ho a geB nhT s Shm r u oy eer nF t u ec et ce ef t B d c i oA o

Hu Yu i me ,T o L f n ,De gZh o in a ia g n a xa g ,W a gp n n a & Fe g Ga g n n

维普资讯

20 06年 ( 2 第 8卷) 3期 第

汽 车 工 程 A t o v ni ei uo t eE g e r g mi n n

20 ( o.8 N . 0 6 V 12 ) o3

;= : = == = = =

20 0 5 0 6 6

1Cogi n ei , te e Lbro M cai l rn ii , hnq g 00 4 . hnq gU irt S tKy aoa r o e n a Tas so C ogi 404 ; n vsy a t y f h c m ’ n s n

弋 。

’

疲 劳强度试 验载荷 作用下各点的应力分布 , 对车身高应力 区域进行 了疲 劳寿命估 计 , 为实际试 验 中应变片贴 片的布

置 提供了指导。经 试验验证 , 计算机 仿真结果 与试验结果 吻合 较好 。该 研究对 车身台架疲 劳强 度试验 方案提 出 了

一

些 改进 建议 。

关键词: 白车身 。 计算机仿真 , 台架疲劳试验 , 疲劳寿命

针对汽车车身为超静定的空间板壳结构和由多个大小不等的薄壳件焊接而成的实际情况采用整体模型和子模型结合的技术来实现车身在台架试验载荷作用下的强度分析1图5后窗框四周应力分布云图图3图4为前轮上下振动时车身应力分布云图大的应力区主要出现在前壁板两侧前轮罩顶面以及纵梁的前段等图中abc为相应部位应力值较大的3个点以下同其中前壁板上两侧的等效应力较大平均达到45110mpa最大应力达250mpa前轮罩顶面最大应力分布在螺栓孔边缘最大值为9957mpa

白车身强度台架试验方法及疲劳寿命的研究

摘要车身是汽车的主要承载部分,是乘员的活动空间和货物的存放空间,对于承载式车身而言是悬架部件、底盘部件和车身附件的安装基础,也是承受各种交变载荷的关键部分,因此车身的结构性能十分重要。

目前车身强度的评价基本上都是建立在台架试验和道路试验相结合的基础上的。

其中台架试验方法及评价体系没有统一的规范,都是汽车企业经过多年的积累自行制定的,属于企业的内部规范和核心机密。

所以形成符合企业自身实际情况的车身强度台架疲劳试验方法和评价体系对企业开发新的车型是非常必要的。

本文研究的目的就是通过比较某微型汽车车身台架试验应力分布趋势和疲劳寿命分析总结出关于车身强度台架试验方法的一些规律和结论,从而指导汽车车身台架试验方法和评价体系的建立。

本文研究的整个技术路线是:通过多体动力学软件ADAMS将施加在悬架上的载荷等效到车身上;将其作为有限元分析的边界条件计算出车身的应力分布和疲劳寿命;根据计算结果进行实际应变测量;比较台架试验和计算分析得到的车身应力分布趋势和疲劳寿命,得出关于车身强度台架试验方法的一些规律和结论。

通过本文的研究,总结出了车身强度台架试验方法中关于中车身夹持的位置、载荷施加的方式、载荷施加的大小和载荷施加的频率等核心问题一些规律和结论,对车身强度台架试验方法和评价体系的建立有一定指导意义。

关键词:车身,有限元,试验方法,应力,疲劳寿命ABSTRACTBody is the most important component to support the vehicle,and it is the base of the suspension,chassis and accessories.Meanwhile,it is the key component of enduring the alternating load.So the intension of body is very important.At present, the estimate methods of body intension are bench test and road test.However,there have no unitive criterion,and the test methods were established by automobile manufactures with abundant experience and longtime accumulation.Therefore, establishing the own test methods of body intension is necessary to development of new vehicle for automobile manufactures.The purpose of this paper is to draw some conclusion about two body bench test methods by comparing the simulation results of bench tests and directs the establishment of the test method.In the paper,first,the author calculate the load of suspension to the body by multi-body-dynamic software ADAMS;then calculate the stress contours and fatigue of body;calculate the stress contours and fatigue of body; finally compare the simulation results between two bench tests and draw conclusion of test method.From the research,a few important regulation and conclusion about constrain location,load distribution,value and frequency of body intension bench methods.It is benefit to establish body intension test and evaluating system.Keywords:Finite Element Method,Body,Test Method,Stress,Fatigue1绪论1绪论随着中国改革开放的不断深入开展,汽车行业已经成为我国的支柱行业之一,新近公布的汽车产业政策提出:我国汽车行业的近期目标是在2010年前使我国成为世界主要汽车制造国,汽车产品满足国内市场大部分需求并批量进入国际市场。

T-car后桥台架疲劳试验研究

为 台架试 验 时通 常采 用后桥 总成 扭转试 验 、后桥 总 成单 侧侧 向力试 验和 后桥 总成单 侧纵 向力试 验 。试

验加 载谱 即试验 大纲 根据 与试 车场道 路 的损 伤 相 同 的原则 来确 定 。在 3个 试验 中分 别测 得各测 点 在疲

图 1 后桥总成扭转试验 、 侧侧向力 单

i e t e c o fr cu l e t u s n t s b n h c no mst a t a s ms h . o t

猿 £

匿

础

右

Ke r s Re rs a t n hf t u s,rn i a tanF t u ft e y wo d : a f, c ai et t icp l r i , a i el e i h Be q e P s g i m

算 寿命 , 立 了主应 变幅度 与 台架疲 劳寿命 的关 系 , 建 重新 制订 了 T cr 桥 台架 疲劳 试验 大纲 。 —a 后

铰 接 ,后 桥与 车轮 相连 的两 端 C、 与作 动筒 铰接 , D 作 动筒 由 电液 伺 服控制 的油 缸组 成 , 端铰 接 , 上 两 做 下运 动。 先作 动简使 后桥 处 于 同一 水平 面 , 缓 冲 首 使

估算 得 到 的疲 劳 寿 命 与 实 际路 试结 果 相 符 。

主题词 : 桥 台架疲 劳试 验 后

主应变

疲 劳寿 命

中 图分类 号 :4 71! 文献标 识码 : 文章 编号 :00 30 (0 60 —0 3 0 U 6 .: + A 10— 7 320 )10 2— 4

S u y o tg e Te t ft e T- a a l n Te tBe c t d n Fa i u ss o h c rRe r Ax e i s n h

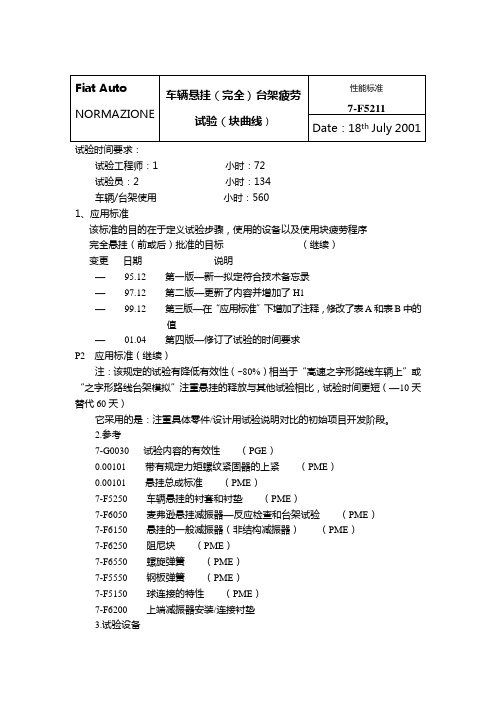

F5211车辆悬挂(完全)台架疲劳试验(块曲线)

试验时间要求:试验工程师:1 小时:72试验员:2 小时:134车辆/台架使用小时:5601、应用标准该标准的目的在于定义试验步骤,使用的设备以及使用块疲劳程序完全悬挂(前或后)批准的目标(继续)变更日期说明—95.12 第一版—新一拟定符合技术备忘录—97.12 第二版—更新了内容并增加了H1—99.12 第三版—在“应用标准”下增加了注释,修改了表A和表B中的值—01.04 第四版—修订了试验的时间要求P2 应用标准(继续)注:该规定的试验有降低有效性(~80%)相当于“高速之字形路线车辆上”或“之字形路线台架模拟”注重悬挂的释放与其他试验相比,试验时间更短(—10天替代60天)它采用的是:注重具体零件/设计用试验说明对比的初始项目开发阶段。

2.参考7-G0030 试验内容的有效性(PGE)0.00101 带有规定力矩螺纹紧固器的上紧(PME)0.00101 悬挂总成标准(PME)7-F5250 车辆悬挂的衬套和衬垫(PME)7-F6050 麦弗逊悬挂减振器—反应检查和台架试验(PME)7-F6150 悬挂的一般减振器(非结构减振器)(PME)7-F6250 阻尼块(PME)7-F6550 螺旋弹簧(PME)7-F5550 钢板弹簧(PME)7-F5150 球连接的特性(PME)7-F6200 上端减振器安装/连接衬垫3.试验设备●三轴疲劳试验台,MTS型完全用控制电器●T-RACMTS型控制信号管理的编程器●专用的486计算机●车辆底盘模型,模拟悬挂连接或者(如果是严格目的)车身的部分●6频道记录仪注:可以用相同的设备替代,但其特性必须等于或超过所替设备的性能P4 5 试验零件的重要性/有效性评价试验有效性的零件的权及特性零件类型有效性%(A) 权影响试验有效性零件主要特性最小制制造等级有效0.09 横架,底盘子材料、尺寸 C有效0.09材料、尺寸 C有效0.05 完全支柱材料、尺寸 C有效0.05 减振器材料、性能 C有效0.09 阻尼块材料、性能 C有效0.09 衬套材料、性能 C有效0.09 稳定杆材料、性能 C有效0.05 球连接材料、性能 C有效0.05 衬垫材料、性能 C有效0.09 支柱,转向横拉杆材料、性能 C有效0.09 减振器连接衬垫材料、性能 C有效0.08 螺旋弹簧、钢板弹簧材料、性能 C有效0.09 螺纹紧固器材料 C试验零件的有效位(%)=∑(A×B)=注:对于每一个零件,标准7-G0030中指明了评价三个不同等级的有效性%P5 6 基本操作6.1 得到设计技术文件(轴上重量、最大轨迹、悬挂移动、图纸或螺纹连接的标准上紧力矩)最新的总成图,并在试验内容名称中输入这些数据。

基于台架试验方法的车身疲劳分析

型 中焊点 以 A M 单 元模 拟 . C 整车扭转 工况使用

T m d oy i r me B d 模型 ,其余工况为 BW 模 型. I

1 底盘 模 型 . 2

底盘模型使用 MS d m 建立,用于计算在 CAas 试验条件下 ,在轮心受到作动器作用开 底盘系统施 寸 加在车身各安装点上的作用力谱.

该分析 中采用 Ie i ee ( nra R l f 惯性释放 ) tl i 方法

1 模

型

定义模型约束 ,以模拟车身悬浮在空气 中通过四个

车轮对其作用的情况 .

1 车身模型 . 1

车身模型采用的 B W 模型 , I 由碰撞模型直接修

改得到.由于在试验室台架试验中 ,根据试验工况

C m i tn o b ao ):Ma . b. r c a;表面质量/ ni x A s Pi i l np 表

座椅 、乘员等质量单元形成的 Time o y r m dB d 模型. 为了较好地模拟焊点处 的受力及疲劳强度 ,在该模

维普资讯

28 1

计 算 机 辅 助 工 程

20 件过大 ,因此将该 模型: 况拆分 ,并输 出.D 格式结果 文件 , 【 X B 该格 式文件能在 MS a ge CFt u 中反复导入. i

数据库中找到对应的材料牌号.

疲 劳分 析 的 主要 参 数有 :疲 劳分 析方 法 : S a —i (r k n ii ) to ;塑性性能修正 t i Lf C a i t n Me d rn e c it o a h 方法 ( l t i orco ): ebr 名义应力修 P scy r t n N ue; a it C e i

动力总成制造——运用有限元分析汽车发动机支架疲劳试验

周期长 ,而且 问题 大 多出现在 产 品设计 完 成之 后 ,对

设计 更改带 来一定难 度。而应用C 计算机辅助 工程软 AE

件 ( 限元 软件 )进行模拟计算 可以在产品设计初期 对 有 整车的耐久 性进 行预测 ,找到结构 的薄 弱环节 ,提 出合 理改进 方案 ,这样可以大幅降低或 最终 取代部分疲劳试

验 ,但是大 前提是 建立一个较为精确的 计算 机模型。本

的 闭环P D I 控制 ,保证试验 中所 施加的载 荷始终保持 不 变。位移信号则用来监 控试 件的疲劳损伤或失效情 况。

文应 用A S SWo bnh N Y r ec有限元计算工具 来模拟 某款 汽 k

车发动机支架的台架疲劳试验 ,通过与实际试验

图

4

2 材料 属性 .

发 动 机 支 架 为 铝 合 金 铸 件 ,杨 氏 模 量 为 7 1 .X

14 P , 0M a

附

阶数

1

2 3

表

( 单位:H ) Z

固有频率

1 3. 61 9

2 482 9 . 3 3 1 9. 45 5. 0 9 49 . 93 2 5 2 . 7 89

单元划分 ;然后 ,施加试 验载荷 、约束条件 、设 置材料

如果结构 的一阶 固有频率 大干三倍载荷频率 ,可采用静 态 ( 或者 准静 态 )疲劳分析 方法 ;如果结构 的固有频率 与载荷 的频率 接近 ,需 采用动态疲劳分析 方法 。而对于 在随机载荷 作用下 的零件进 行疲劳分析要 采用瞬态疲 劳

要的环 节。发动机支架是汽车结构 中的关键零部件 ,它

的作用是将发动机及 变速 器总成支撑在车身 支架上 ,一 方面需要承载发动机 自身的振 动和反作用 力,另一 方面 还 要承受各种路面情况通过车 架传递而来的载荷 ,因此

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车架台架疲劳试验方法研究

作者:徐文雅申娟胡宏

来源:《时代汽车》2016年第08期

摘要:常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。

本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验

方法的优劣性。

关键词:车架;疲劳试验;道路模拟试验

1 引言

车架作为汽车各总成的安装基体,需承受各总成及货物的质量。

在汽车行驶过程中,车架还承受了十分复杂的动载荷。

为了应对节能减排的要求,车架这一主要零部件被选为重要的轻量化对象。

在这种情况下,对车架的精细化设计和精准的耐久可靠性考核显得至关重要。

常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。

本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验方法的优劣性。

2 常规的车架弯扭疲劳试验

对车架进行受力分析,安装在车架上的各总成质量及车厢里的货物质量使车架主要承受弯曲载荷产生弯曲变形。

而在汽车行驶过程中,路面的不平度使车架主要承受扭转载荷产生扭转变形。

常规的车架台架疲劳试验方法即是分别模拟车架的弯曲工况及扭转工况。

2.1 弯曲疲劳试验

设计某车型车架弯曲疲劳试验方案如图 1所示。

车架前端用工装模拟钢板弹簧,在板簧中心使用滚动轴承使车架前轴释放沿整车坐标系 X向的平动自由度及绕 Y轴的转动自由度。

车架后轴通过连接座固定在支撑台上,释放其绕 Y轴的转动自由度。

由于挂车的质

44 AUTO TIME

量通过牵引座施加在牵引车车架上,所以牵引车车架的弯曲载荷集中施加在牵引座上。

其他重型车车架承受的弯曲载荷可简化为货箱质心处的集中载荷(在条件具备的情况下载荷也可以均匀分布施加)如图 1所示。

弯曲载荷加载方式为 Z向等幅正弦波,载荷幅值由满载质量和强化系数决定,频率通常为1Hz,频次通常为 30万次至 50万次。

2.2 扭转疲劳试验

设计某车型车架扭转疲劳试验方案如图 2所示,用工装模拟钢板弹簧及车桥。

车架前端通过模拟板簧、模拟前桥及前端固定支架固定在地板上。

模拟前桥中心通过关节轴承与固定支架相连,释放车架前轴在前桥中心处绕 X轴的转动自由度。

车架后端通过模拟板簧、模拟后桥及后端固定支座固定在地板上。

模拟板簧通过骑马螺栓与车架上的平衡轴座相连,模拟后桥通过三只二力杆分别与后端固定支座相连,如图 2所示。

伺服缸通过关节轴承与位于前桥一侧的连接座相连,对车架按等幅正弦波施加扭矩。

使车架前轴相对后轴依次产生一至五度的扭角,每个角度进行 10万次疲劳。

3 车架垂向道路模拟疲劳试验

经过车架受力分析可知车架最主要的疲劳工况为弯曲疲劳和扭转疲劳,而这两种工况均由垂向载荷产生。

由此设计车架垂向道路模拟疲劳试验方案如图 3所示,按实车载荷谱进行车架垂向道路模拟疲劳试验,可同时考核车架的弯曲疲劳及扭转疲劳。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车一致。

车架前端固定装置允许车架在受力状态下自由变形,牵引座固定在龙门架上与实车安装状态保持一致,释放了车架后轴绕 Y轴转动的自由度,和前端固定装置一起组成一个稳定的试验台架。

六支液压伺服缸通过连接工装与轴头相连,eDAQ数据采集器采集轴头相对于车架的位移做为迭代目标并反馈至计算机控制系统,计算机控制系统控制伺服缸对轴头进行加载。

载荷按实车路径通过车桥及悬架系统传递给车架,使车架同时产生弯曲变形和扭转变形,从而实现在台架上按载荷谱进行车架垂向道路模拟疲劳试验。

用于道路模拟疲劳试验的载荷谱按相应规范采集所得。

下图截取了某一段轴头相对于车架的位移载荷谱,以例举对不同疲劳工况的模拟。

图 4所示载荷段主要体现车架的弯曲疲劳,图5所示载荷段主要体现车架的扭转疲劳,各种载荷随机切换,以进行车架垂向道路模拟疲劳试验。

4 车架多轴道路模拟疲劳试验

车辆在直线匀速行驶过程中,主要承受垂向载荷;在转向过程中,主要承受侧向载荷;在制动及驱动过程中,主要承受纵向载荷。

这些载荷都会通过车轮及悬架系统传递给车架,对车架造成疲劳损伤。

由此设计了某车型车架多轴道路模拟疲劳试验方案如图 6所示,在台架上全面模拟车架的受力形式,考核其耐久性。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车一致。

车架的固定方式也与垂向道路模拟试验方案相同,允许车架在受力状态下的自由变形。

设计轴头复合加载工装,与加载单元连接,使垂向力、纵向力、侧向力可以同时施加在轴头上,进而传递给车架。

加载单元由反力架、伺服缸、三角臂和二力杆组成,巧妙的节约了台架的布置空间。

5 三种试验方法的优劣性

5.1 常规的车架弯扭疲劳试验

常规的车架弯扭疲劳试验原理清晰、方法简单易实现,试验成本较低,大量试验结果证明了其有效性,是过去十年车架疲劳试验的首选方案。

其缺点在于,加载方式简化,载荷有效性相对于道路模拟试验较低,不能满足部分客户的精确模拟要求。

5.2 车架垂向道路模拟疲劳试验

道路模拟加载方式极大的提高了试验精度,采用一定的设备资源高效的同时完成了车架最主要的弯曲疲劳及扭转疲劳。

样品保留了悬架系统,使载荷传递路径和实车保持一致,并且可以同时考核车架及悬架系统的耐久性。

其缺点在于试验成本比常规的车架弯扭疲劳试验更高,对车架的耐久性考核也不够全面。

5.3 车架多轴道路模拟疲劳试验

车架多轴道路模拟疲劳试验方案是目前比较完善的车架疲劳试验方案,可在台架上全面模拟车架的受力形式,考核其耐久性。

其试验有效性及准确性优于以上两个车架疲劳试验方案。

其缺点在于试验难度较大,占用的设备资源较多,试验成本过高。

6 结论

作者所在公司经过长期大量的车架疲劳试验方法研究和总结,设计了以上三种车架疲劳试验方案。

本文详细介绍了其相应的台架方案及试验方法,并对比了其优劣性。

对国内车架的台架验证具有一定的指导意义。

参考文献:

[1]申娟,欧家福,刘德辉 .重型车车架弯曲、扭转试验方案研究 [J].重型汽车 .2011(6): 11-12.

[2] 陈家瑞 .汽车构造(第四版)[M].北京:人民交通出版社,2002.

作者简介

徐文雅:本科毕业于西南交通大学汽车工程专业,在职就读于重庆大学汽车工程专业工程硕士。

本科毕业后就职于中国汽车工程研究院股份有限公司,从事汽车底盘零部件检测工作。