基于DCS实验平台的水箱液位控制系统综合设计

水箱液位控制综合系统优秀课程设计

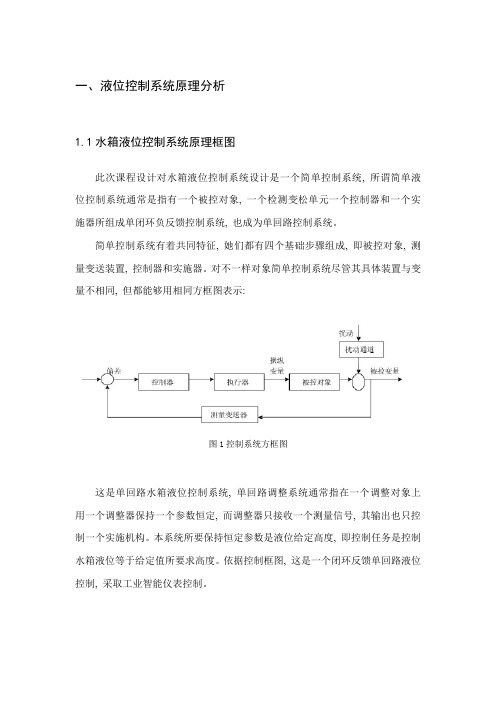

一、液位控制系统原理分析1.1水箱液位控制系统原理框图此次课程设计对水箱液位控制系统设计是一个简单控制系统, 所谓简单液位控制系统通常是指有一个被控对象, 一个检测变松单元一个控制器和一个实施器所组成单闭环负反馈控制系统, 也成为单回路控制系统。

简单控制系统有着共同特征, 她们都有四个基础步骤组成, 即被控对象, 测量变送装置, 控制器和实施器。

对不一样对象简单控制系统尽管其具体装置与变量不相同, 但都能够用相同方框图表示:图1控制系统方框图这是单回路水箱液位控制系统, 单回路调整系统通常指在一个调整对象上用一个调整器保持一个参数恒定, 而调整器只接收一个测量信号, 其输出也只控制一个实施机构。

本系统所要保持恒定参数是液位给定高度, 即控制任务是控制水箱液位等于给定值所要求高度。

依据控制框图, 这是一个闭环反馈单回路液位控制, 采取工业智能仪表控制。

1.2被控过程传输函数通常形式依据被控过程动态特征特点, 经典工业过程控制所包含及被控对象传输函数通常含有下述多个形式1一阶惯性加纯拖延s e Ts ks G τ-+=1)( ()11-2 二阶惯性步骤加纯拖延s e s T s T Ks G τ-++=)1)(1()(21 )21(-3 N 阶惯性步骤加纯拖延sne Ts K s G τ-+=)1()( )31(-上述3个公式只适适用于自衡过程。

对于非自衡过程, 其传输函数应包含有一个积分步骤, 即se Tss G τ-=1)( )41(- s e s T s T s G τ-+=)1(1)(21 )51(-二、建立被控对象数学模型2.1求传输函数依据阶跃响应试验数据如表1表1 阶跃响应数据使用Matlab编辑.m文件, 得出阶跃响应曲线。

Matlab程序以下: t = [0 10 20 40 60 80 100 140 180 250 300 400 500 600 700 800];h = [0 0 0.2 0.8 2.0 3.6 5.4 8.8 11.8 14.4 16.5 18.4 19.2 19.6 19.8 20]; plot(t,h)grid onhold on得到阶跃响应曲线再取0.39和0.62处t值如图2、图3图2阶跃响应曲线(1)图3 阶跃响应曲线(2)2.2计算传输函数并仿真由图1图2可知, 在0.39和0.62处t 值分别为128.2和201.7 依据τ=2t (0.39y(无穷)-t (0.63y(无穷)) T=2t (t (0.63y(无穷)-t0.39y(无穷))可得出K=1、 τ=55、 T=147 从而得到传输函数为 S e S s G 5511471)(-+=对该对象进行仿真如图4、 图5:图4 原系统simulink 结构图图5 阶跃响应曲线三、 控制系统参数整定及MATLAB 数字仿真3.1 选择控制方案选择PID 单闭环控制, 其控制原理图6以下:图6 控制系统原理图经过调整)(s G c 中PID 参数使得广义对象特征改善, 降低调整时间。

水箱液位自动控制系统设计

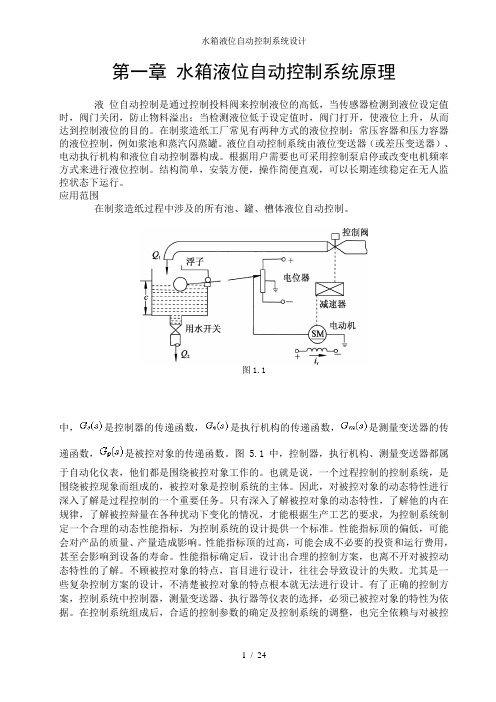

第一章水箱液位自动控制系统原理液位自动控制是通过控制投料阀来控制液位的高低,当传感器检测到液位设定值时,阀门关闭,防止物料溢出;当检测液位低于设定值时,阀门打开,使液位上升,从而达到控制液位的目的。

在制浆造纸工厂常见有两种方式的液位控制:常压容器和压力容器的液位控制,例如浆池和蒸汽闪蒸罐。

液位自动控制系统由液位变送器(或差压变送器)、电动执行机构和液位自动控制器构成。

根据用户需要也可采用控制泵启停或改变电机频率方式来进行液位控制。

结构简单,安装方便,操作简便直观,可以长期连续稳定在无人监控状态下运行。

应用范围在制浆造纸过程中涉及的所有池、罐、槽体液位自动控制。

图1.1中,是控制器的传递函数,是执行机构的传递函数,是测量变送器的传递函数,是被控对象的传递函数。

图5.1中,控制器,执行机构、测量变送器都属于自动化仪表,他们都是围绕被控对象工作的。

也就是说,一个过程控制的控制系统,是围绕被控现象而组成的,被控对象是控制系统的主体。

因此,对被控对象的动态特性进行深入了解是过程控制的一个重要任务。

只有深入了解被控对象的动态特性,了解他的内在规律,了解被控辩量在各种扰动下变化的情况,才能根据生产工艺的要求,为控制系统制定一个合理的动态性能指标,为控制系统的设计提供一个标准。

性能指标顶的偏低,可能会对产品的质量、产量造成影响。

性能指标顶的过高,可能会成不必要的投资和运行费用,甚至会影响到设备的寿命。

性能指标确定后,设计出合理的控制方案,也离不开对被控动态特性的了解。

不顾被控对象的特点,盲目进行设计,往往会导致设计的失败。

尤其是一些复杂控制方案的设计,不清楚被控对象的特点根本就无法进行设计。

有了正确的控制方案,控制系统中控制器,测量变送器、执行器等仪表的选择,必须已被控对象的特性为依据。

在控制系统组成后,合适的控制参数的确定及控制系统的调整,也完全依赖与对被控对象动态特性的了解。

由此可见,在控制工程中,了解被控制的对象是必须首先做好的一项工作。

基于DCS实验平台实现的水箱液位控制系统综合设计

基于DCS实验平台实现的水箱液位控制系统综合设计水箱液位控制系统是一种常见的自动控制系统,用于控制水箱中水的液位,并实现自动注水或放水。

在本综合设计中,我们基于DCS(Distributed Control System)实验平台实现了一套水箱液位控制系统。

DCS是一种分布式控制系统,由多个控制器通过网络连接,并共享信息和资源,实现综合控制和监测。

本设计包含以下组成部分:1.水箱:水箱是整个系统的控制对象,用于存储水。

我们使用了一个实验型水箱,通过电动阀门来控制水的流入和流出。

2.传感器:系统中使用了液位传感器来监测水箱中水的液位。

通过传感器,我们可以获取实时的液位数据。

3.执行器:系统中使用了电动阀门作为执行器,用于控制水的注入和排出。

电动阀门可以根据控制信号打开或关闭,实现自动控制。

4.控制器:我们使用了DCS实验平台提供的控制器来实现水箱液位控制算法。

控制器通过接收传感器的反馈信号,并根据设定点和控制算法计算出相应的控制信号,再通过通信网络发送给执行器。

5.计算机界面:我们使用了DCS实验平台提供的计算机界面来监测和操作水箱液位控制系统。

通过计算机界面,操作人员可以实时查看水箱液位、设定控制参数,并监控系统的运行状态。

在系统运行时,控制器会不断地读取传感器的反馈信号,并根据设定点和控制算法计算出相应的控制信号。

控制信号通过通信网络发送给执行器,执行器根据控制信号打开或关闭电动阀门,实现水的自动注入或排出。

同时,系统的运行状态和液位数据会通过计算机界面实时显示,方便操作人员监控和调整。

实验结果表明,我们设计的水箱液位控制系统能够准确地控制水箱中的液位,并实现自动注水或放水的功能。

通过DCS实验平台的分布式控制和监测能力,系统的可靠性和稳定性得到了有效提高。

通过本实验,我们深入了解了水箱液位控制系统的原理和设计方法,熟悉了DCS实验平台的使用,并通过实践掌握了水箱液位控制系统的综合设计过程。

总之,基于DCS实验平台的水箱液位控制系统综合设计是一个充满挑战但又非常有意义的实验项目,通过实验我们可以提升我们在自动控制和DCS技术方面的能力,并为工业自动化控制系统的设计和实施奠定基础。

基于DCS的双容水箱液位控制系统仿真

第37卷第12期计算机仿真2020年12月文章编号:1006-9348 (2020) 12 -0219 -05基于DCS的双容水箱液位控制系统仿真孙悦,恒庆海(北京信息科技大学自动化学院,北京100192)摘要:液位控制是科研工作者研究控制理论的一种科研平台。

上述系统具有观察方便、测量灵活、直观等诸多优点,能够实 现各种控制方法的研究。

现以浙大中控CS4000过程控制装置中的双容水箱液位作为被控对象,利用实验测定法建立双容 水箱液位控制系统模型,分别设计了三种控制器:PID控制器、模糊控制器和模糊控制与PID结合控制器。

在MATLAB中对 以上三种控制方法进行SIMULINK仿真,对结果做分析与比较。

最后借助于集散控制系统平台实现对所建立的双容水箱液 位系统进行组态与调试。

结果证实,模糊控制与PID结合方法和模糊控制效果均优于传统PID控制。

关键词:双容水箱液位;模糊控制;集散控制系统中图分类号:TP273 文献标识码:BSimulation of Double - tank Water Level ControlSystem Based on D C SSUN Yue,HENG Q ing-hai(School of Automation,Beijing Information Science and Technology University,Beijing 100192, China)A B S T R A C T:Liquid level control i s a scientific research platform for researchers to study control theory.To achievea variety of control methods of research,this system has many advantages,such as convenient observation,flexiblemeasurement,intuitive,etc..CS4000 process control device in double- tank water level was as the controlled object in t h i s paper.The double- tank water level control system model was established by using the experimental method.Three controllers were designed,that is,PID controller,fuzzy controller and fuzzy control and PID combined controller.The S I M U L I N K simulation of the above three control methods was carried out based on M A T L A B,and the results were analyzed and compared.Finally,the configuration and debugging of the double- tank water level system established in this paper was realized by means of the distributed control system platform.The results confirm that the fuzzy control and PID combination method and fuzzy control effect are better than the traditional PID control.K E Y W O R D S:Double-tank water level;Fuzzy control;D C Si引言液位控制系统是将液位当作被控对象参数的控制系统[1],是比较经典的一种模型。

基于MCGS组态编程的液位控制系统设计

摘要应用组态软件设计一个仿真实验监控系统,实现对实际工程问题的过程控制,现在我们的具体问题是实现对水箱液位过程控制。

为了能设计一个解决实际工程问题的仿真实验监控系统,我们可以基于各种组态软件来设计这个仿真平台.而MCGS组态软件具有操作简便、可视性好、可维护性强、高性能等突出特点,它可以快速构造和生成上位机监控系统,并可稳定运行于多种操作系统.。

以MCGS组态软件为开发平台,设计一个仿真实验监控平台来实现对实际工程问题的控制.不仅能对水箱的液位进展监控,采集实验数据建立实验报表,而且能够脱机进展仿真实验、模拟控制。

为了能够很好的实现对水箱液位控制系统的仿真,综合考虑多方面的因素,本文将用MCGS组态软件设计一个仿真实验监控平台来对其进展实时控制.具体地,要将MCGS组态软件实现此方案。

在该系统中,利用MCGS组态软件完成数据采集、控制信息输出以及人机交互等工作,完成仿真实验监控平台的设计,最终到达对水箱液位实时监控,实验数据采集,报表的输出和数据的同步显示。

关键词:MCGS组态软件;液位系统;仿真实验AbstractTo design a simulation experiment monitoring platform with application configuration software, realizing the actual engineering problems of process control, currently, our concrete problem is to achieve the temperature of the boiler and water tank level process control.In order to be able to solve real engineering problems to design a simulation experiment monitoring platform, we can base on a variety of configuration software to design this simulation platform. The MCGS configuration software has simple operation, perfect visibility, strong maintainability, high performance and other salient features. It can construct and generate hostputer monitoring system quickly, and can be run on different kinds of operating systems steadily.With MCGS configuration software development platform, designing a simulation experiment monitor platform to achieve the process control of the actual engineering problems. Not only can monitorthe level of the water tank and the temperature of the boiler, gathering the experiment data and establishing experiment reports, but also can do the off-line simulation experiment, simulation control.In order to control the water tank level and the water temperature of boiler well. Take a prehensive consideration on various factors; this article will design a simulation experiment monitoring platform with MCGS configuration software to achieve the real-time control for this system. Specifically, we should use MCGS configuration software to implement this program. In this system, realizing the data acquisition, controlling information output, as well as the human-machine interaction by the MCGS configuration software, and acplishing the design of the simulation experiment monitoring platform, which can to achieve the level of the water tank and the water temperature of the boiler in real-time monitoring, experimental data collection, report forms of the output and synchronized curve display ultimately.Key Words:MCGS configuration software; liquid level system; simulation experiment目录1绪论错误!未定义书签。

基于DCS水箱液位控制系统的创新案例设计与实践

不仅提 高了学生的动手 实践能 力, 还培养 了创新 意识和创新 能力

Ab s t r a c t :L e v e l c o n t r o l s y s t e m w a s a d o p t e d a s a n i n n o v a t i o n c a s e i n t h i s p a p e r .B y t h e i n t r o d u c t i o n o f b a c k g r o u n d a p p l i c a i t o n , n e c e s s a r y k n o wl e d g e a n d s k i l l s b a s e h a v e b e e n a n ly a z e d ,t e a c h i n g t a r g e t wa s ls a o i n c l u d e d . T h i s p a p e r e mp h a s i z e d o n he t o r g a n i z a t i o n a n d

・

2 2・

价 值 工 程

基 于 DC S水 箱 液 位 控 制 系统 的创 新 案例 设计 与 实践

De s i g n o f I n n o v a t i v e Ca s e Ba ed s o n DCS Le v e l Co n t r o l S y s t e m

i m p l e me n t a i t o n o f t h e e s t a b l i s h e d c a s e , i n c l u d i n g s o me s t a g e s :p r o j e c t l e a d i n g ,s t u d e n t s w a y o f s t u d y i n g ,t r a i n i n g , c o m m i s s i o n i n g a n d

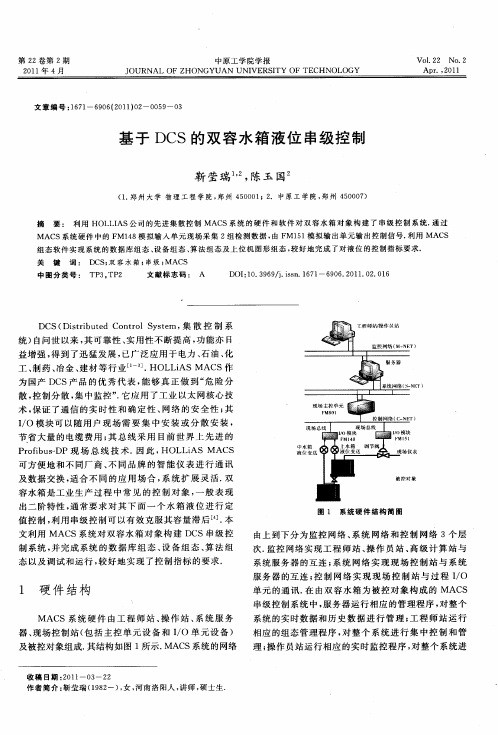

基于DCS的双容水箱液位串级控制

配置 ; 算法 组态用 来 规划控 制方 案 的组织 和基本 构成 ;

上位机 图形 组 态则 是 利 用 MAC S系 统 生 成 应用 系统

所需 的各 种总貌 图 、 流程 图和工 况 图.

2 1 数 据 库 组 态 .

根据 系统 总体 的控 制 要 求 和硬 件 结 构 , 要 分别 需

站、 操作 员站 、 服务 器站 、 场控 制站 等组成 . 现 在设 备组 态 中, 服务站 的 站号 为 0 现 场 控 制 站 的站 号 为 1 , , 0 操

当 1E( ) 1 S 时 ,i一 0 为 P 控 制 ;当 n > V S , D l )l 一 S E( < V时 ,i= 1 为 P D控制 . S , I

收 稿 日期 :0 1 3 2 2 1 —0 —2

作 者 简 介 : 莹 瑞 (9 2 ) 女 , 南 洛 阳 人 , 师 , 士 生 靳 18一 , 河 讲 硕

中 原 工 学 院 学 报

21 . 场控 制 站 由主 控 单 元 、 能 IO 单 现 智 / 元、 电源 单元 、 现场 总 线 和专 用 机 柜 等 部 分组 成 . 中 其

散, 控制 分散 , 中监 控 ” 它 应用 了工 业 以太 网核 心技 集 .

术, 保证 了通 信 的实 时 性 和 确 定 性 、 网络 的 安 全 性 ; 其 IO模 块 可 以随 用 户 现场 需 要 集 中 安装 或 分 散 安 装 , /

节省 大 量 的 电缆 费 用 ; 总 线 采 用 目前 世 界 上 先 进 的 其 P o iu — P现 场 总 线 技 术 . r f sD b 因此 , HOL i L AS MAC S

dcs水箱液位串级控制系统的设计

目录摘要 (1)Abstract: (2)1 概述 (3)1.1 过程控制介绍 (3)1.2 液位串级控制系统介绍 (4)1.3 软件介绍 (4)1.4 MCGS组态软件介绍 (5)2 被控对象建模 (7)2.1 水箱模型分析 (7)2.2 阶跃响应曲线法建立模型 (7)3 系统控制方案设计与仿真 (13)3.1 PID控制原理 (13)3.2 系统控制方案设计 (15)3.2 控制系统仿真 (16)4 建立仪表过程控制系统 (20)4.1 过程仪表介绍 (20)4.2 仪表过程控制系统的组建 (21)4.3 仪表过程控制系统调试运行 (24)5 建立计算机过程控制系统 (26)5.1 计算机过程控制系统硬件设计 (26)5.2 MCGS软件工程组态 (28)5.3 计算机过程控制系统调试运行 (38)6 结论 (40)谢词 (41)参考文献 (42)双容水箱液位串级控制系统的设计摘要:本论文的目的是设计双容水箱液位串级控制系统。

在设计中充分利用自动化仪表技术,计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建仪表过程控制系统,通过智能调节仪表实现对液位的串级PID控制。

最后,借助数据采集模块﹑MCGS组态软件和数字控制器,设计并组建远程计算机过程控制系统,完成控制系统实验和结果分析。

关键词:液位模型PID控制仪表过程控制系统计算机过程控制系统Abstract: The purpose of this thesis is to design the liquid level's concatenation control system of the double capacitywater tank. This design makes full use of the automaticindicator technique ﹑the computer technique﹑thecommunication technique and the automatic controltechnique in order to realize concatenation control ofwater tank's liquid. First, I carry out the analysis of thecontrolled objects' model, and use the experimentalmethod to calculate the transfer function of themodel .Next, I Design the concatenation control systemand use the dynamic simulation technique to analyze thecapability of control system. Afterwards, I design and setup the indicator process control system, realize PIDcontrol of the liquid level with intelligence indicator.Finally, I design and set up the long distance computercontrol system in virtue of the data collection module ﹑MCGS soft and digital PID controller,accomplish controlsystem experiment and analyze the outcome.Keywords: liquid level model PID control indicator process control system computer process control system1 概述1.1过程控制介绍1.工业过程控制的发展概况自本世纪30年代以来,伴随着自动控制理论的日趋成熟,自动化技术不断地发展并获得了惊人的成就,在工业生产和科学发展中起着关键性的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.实验目的通过使用LN2000分散控制系统对水箱水位进行控制,熟悉掌握DCS控制系统基本设计过程。

二.实验设备PCS过程控制实验装置;LN2000 DCS系统;上位机(操作员站)三.系统控制原理采用DCS控制,将上水箱液位控制在设定高度。

将液位信号输出给DCS,根据PID参数进行运算,输出信号给电动调节阀,由DDF电动阀来控制水泵的进水流量,从而达到控制设定液位基本恒定的目的。

系统控制框图如下:四.控制方案改进可考虑在现有控制方案基础上,将给水增压泵流量信号引入作为导前微分或控制器输出前馈补偿信号。

五.操作员站监控画面组态本设计要求设计关于上水箱水位的简单流程图画面(包含参数显示)、操作画面,并把有关的动态点同控制算法连接起来。

1.工艺流程画面组态在LN2000上设计简单形象的流程图,并在图中能够显示需要监视的数据。

要求:界面上显示所有的测点数值(共4个),例如水位、开度、流量等;执行机构运行时为红色,停止时为绿色;阀门手动时为绿色,自动时为红色。

2.操作器画面组态与SAMA图对应,需要设计的操作器包括增压泵及水箱水位控制DDF阀手操器:A.设备驱动器的组态过程:添加启动、停止、确认按钮(启动时为红色,停止和确认时为绿色)添加启停状态开关量显示(已启时为红色,已停时为绿色)B.M/A手操器的组态过程:PV(测量值)、SP(设定值)、OUT(输出值)的动态数据显示,标明单位,以上三个量的棒状图动态显示,设好最大填充值和最大值;手、自动按钮(手动时为1,显示绿色;自动时为0,显示红色),以及SP、OUT的增减按钮;SP(设定值)、OUT(输出值)的直接给值(用数字键盘)3.趋势画面组态趋势显示--新建实时趋势—添加三个观察数据点:上水箱水位、上水箱水位设定值和DDF电动阀开度电动阀投自动后设给定值SP,上水箱水位PV应逐渐逼近设定值SP对于趋势画面组态来说,我们可以看见图中有很多如“加长”“缩短”“放大”“缩小”等按钮,可以在我们需要的时候对我们所观察的图像曲线进行一定的加工,以期能够得到更好的观察结果。

4.SAMA图组态本图为本次实验的上水箱水位控制SAMA图组态模块介绍:主要是AI、DI、AO、DO、AM、DM、PID 控制器、M/A手操器、设备驱动器,RS触发器、比较器模块,包括模块实现的功能及其输入输出中间参数。

(详见算法手册说明)本实验需要组态的有:(1)设备驱动器:电动门、增压泵(2)M/A手操器:水箱水位控制DDF阀手操器SAMA图功能说明:实现手自动无扰切换(利用跟踪),偏差大的时候切手动,增压泵流量只有在DDF电动阀有一定开度的时候才允许启动。

在给水流量为零的时候跳闸。

SAMA图设计思路说明:首先对上水箱水位进行测量,然后通过滤波环节处理后输入到PID的PV(过程变量)口。

同时对上水箱水位进行报警监测,当上水箱水位高于20cm的时候进行高水位报警。

PID控制器的输出输入到M/A站。

M/A输出上水箱水位设定值,一是提供给PID控制器作为SP的输入,二是将此设定值与上水箱水位实际值进行比较,如果两者偏差的绝对值大于5,则进行强制切手动动作。

PID控制器的TR口对M/A站的输出进行跟踪,同时M/A 站的SPT口也对实际的上水箱水位值进行跟踪(为了满足无扰动切换的要求)。

在操作员站发出手自动切换指令的时候,M/A站的S输出口发出指令,发到PID控制器的STR口进行手自动切换的动作(在发出M/A站进行手动控制的指令时,S输出开关量1,PID控制器STR口收到指令后停止动作,满足手动操作的要求;在操作员发出自动操作的指令的时候,S=0,PID控制器此时进行自动调节动作,M/A停止手动动作)。

同时,通过M/A站的输出,电动调节阀只有在电动调节阀开度大于一定程度(5%)的时候,会启动电源;也会在电动调节阀开度为零的时候,关闭电动调节阀的电源。

对增压泵控制的系统来说,只有当电动调节阀开度大于一定程度(5%)的时候,对泵发出启动指令的时候,可以启动增压泵。

如果当增压泵流量为零的时候增压泵的DEVICE模块的TOTP口得到1的开关量输入,会发发出停止增压泵的指令(即增压泵流量为零时跳闸)。

5.系统数据库数据库的组态一般分为两部分:数据采集测点的配置组态和中间计算点的组态。

中间计算点是为了图形数据显示所形成的统计计算点。

I/O测点清单如下:六.组态逻辑下装步骤(2号站):过程站操作——选择需要下装的站——下装备站——执行操作——切换主备站——执行操作——从主站复制到备站——执行操作——关闭。

1号站直接下装主站-执行操作。

七.系统运行调试实验系统调试实验主要包括以下内容:(1)观察过程参数显示是否正常、执行机构操作是否正常,是否按要求变化;(2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;(3)系统扰动实验(水位给定值扰动、给水(上水/下水)阀门扰动);(4)增压泵流量信号:导前微分、前馈补偿扰动实验;(4)控制回路参数在线整定,PID参数可在线整定;(5)当系统存在较大问题时,如需进行控制结构修改、增加测点等,不能在线修改,应重新离线组态、编译、下装。

八.实际实验进程内容与所遇问题的解决办法及解释1.在对实际的水箱水位控制系统进行准确而仔细的分析后,先进行SAMA组态图的设计。

在设计SAMA图的过程中,需要对AI、DI、AO、DO、AM、DM、PID控制器、M/A手操器、设备驱动器,RS触发器、比较器模块,包括模块实现的功能及其输入输出中间参数有充分的理解和认识,并且在实验室中也通过对LN2000算法手册的阅读进行了相关的学习。

同时,本阶段需要完成的任务是对电动门,增压泵等设备驱动器环节和水箱水位控制DDF阀手操器的M/A环节进行组态。

在连线的过程中,一定要注意的是逻辑的合理性和连线的准确性。

逻辑的错误会导致控制效果的失败或错误。

而连线的时候需要对实线和虚线的连线给予充分的注意。

要对表示模拟量的实线和表示开关量的虚线拥有清晰的认知。

如AI模块的输出,AO模块的输入一定是实线(模拟量);DI模块的输出,DO模块的输入一定是虚线(开关量);比较器模块的输入一定是一个或者两个实线(模拟量),而其输出必然是能够表征其比较结果的开关量-虚线;同样的,针对PID控制器模块,M/A手操器模块和DEVICE 设备模块等输入输出口较多整体结构较为复杂的模块,更需要注意每个输入输出口是否正确的连接着对应的量,以及是否符合正确的逻辑。

只有这样,才能为接下来的实验打下坚实的基础。

2.对系统全局数据库组态进行研究认识(不要求手动配置)数据库的组态一般分为两部分:数据采集测点的配置组态和中间计算点的组态。

中间计算点是为了图形数据显示所形成的统计计算点。

诸如上水箱水位,下水箱水位和增压泵流量等模拟量输入数据便是数据采集测点能够得到并输入到数据库中的数据。

而上水箱水位设定值和上水箱水位控制手/自动信号即为中间计算点的中间变量,在之后的图形界面组态设计和趋势画面组态设计中相应曲线的实际数值来源。

正确认知哪些是模拟量,那些是开关量,那些是输入量,哪些是输出量,哪些是数值量,哪些是时间量,也有助于我们之后的设计中正确的关联相应的量,进行正确的操作。

3.对图形界面组态进行设计(工艺流程画面组态和操作器画面组态)本次的实验要求的是对单容水箱水位进行控制,即只对上水箱水位进行控制。

在本环节的设计过程中,遇到很多的问题,但经过细心的思考和老师的指导后,问题都得到了解决。

在工艺流程图设计中,一定正确的使用不同的模块来表示相应的实际器件,同时设置相应的颜色,关联相应的变量,然后正确使颜色随着量的不同值进行变化。

比如,在对多边形进行设计的时候,发现画完多边形之后无论使用什么办法都无法对多边形内的颜色进行填充。

后来,发现是由于软件缺陷,只能现在调色板内选好颜色,在进行多边形的设计,这样就可以得到期望颜色的多边形了。

还有,在使用棒图表征的上水箱中,关联了上水箱水位这个变量以后一定要对所关联量的上下限进行和理的设置,否则会在后面的运行中发现很低的上水箱水位便会导致工艺流程图中棒图表示的上水箱水位直接达到满值。

对于动态数据的关联也要注意准确性。

由于能够显示单位,我们在下装运行的时候也还是能够很清楚的看到动态数据的正确与否。

但是我们能够发现,在多次的下装运行之中,总会出现上水箱实际水位信号关联的动态数据会出现反应缓慢不灵敏,或者根本没有变化的情况。

后来经过老师的讲解,我认识到了这个是硬件和软件方面的缺陷,和主要逻辑与设计思路无关。

还有很多的很小但是也很重要的问题,都在经过思考后得到了有效的解决。

4.下装运行阶段(一号站)我所在组的一号站由于备用站无法使用,便能够直接进行下装运行操作。

由于我在当天上午便完成了主要的设计(先于同组其他的同学),便独自进行了多次的下装运行实验。

但是对于实验本身来说,一号站对应五个同学(五个操作员站/过程站),在同一段时期内,只能由一位操作员进行下装运行操作,其他的操作员不能进行相关操作,但是可以对系统数据以及相关的运行情况进行监控。

而对于二号站来说,正确的组态逻辑下装步骤是非常重要的:过程站操作——选择需要下装的站——下装备站——执行操作——切换主备站——执行操作——从主站复制到备站——执行操作——关闭。

在实验当天下午的时候,二号站的几位同学发现了二号站的五台操作员站只能有其中一个站可以之行下装运行操作。

后来经过同学们的讨论和老师的指导发现,二号站的操作员都必须正确的之行组态逻辑下装步骤,这样才能正常的之行下装运行才做。

而在同组别的操作员没有执行完操作之前,其余操作员是不允许进行下装运行操作的。

一旦进行,前一位操作员下装在站内的数据便会被当前操作员下装的数据覆盖。

同样的,也是由于软件方面的缺陷,对泵的启动与停止无法达到设计逻辑的要求。

而由于流量计的硬件缺陷,一号站的增压泵流量都会一直显示负值,这也是与控制逻辑不相符合的。

不过其余的逻辑都是满足要求的,偏差过大强制手动,以及泵的启动条件都是能够很好的实现。

在下装运行阶段,对SAMA图组态进行调试运行,对增压泵流量后的比较器模块进行强制输出为1(实际意义为此时的增压泵流量为零),增压泵即会停止下来,说明排除了软硬件方面的缺陷,本系统本身的设计逻辑是没有问题的。

5.对DCS系统的认识集散型控制系统(DCS)的实质是利用计算机技术对生产过程进行集中监视、操作、管理和现场前端分散控制相统一的新型控制技术。

它的出现是工业控制的一个里程碑。

工业过程控制的发展逐步从单机监控、直接数字控珠 展到集散控制,也必将由集散控制进展到拥有更广阔应用前景的计算机集成制造,近几年的计算机集成制造(CIMS)技术的成就足以证明这一点。

DCS系统主要有现场控制站(I/O站)、数据通讯系统、人机接口单元(操作员站OPS、工程师站ENS)、机柜、电源等组成。