Ti35.37Cu45.11Ni8.88Zr10.64金属玻璃锯齿流变应力降对剪切带扩展的影响

高温镍基合金锯齿状切削数值模拟

高温镍基合金锯齿状切削数值模拟管小燕;吴爱胜;陈亚杰;吴华强【摘要】利用有限元建立了高温镍基合金切削模型,得出高温镍基合金锯齿状切屑的应变率、应变及温度分布,用绝热剪切理论探讨了锯齿状切屑的成形机理。

同时模拟了切削参数对锯齿状切屑变形程度的影响,研究结果表明:齿距及锯齿化程度随着刀具前角的增大而减小,随着切削速度、背吃刀量的增大而增大,为优化切削参数、提高工件加工表面质量提供参考。

%The cutting model of Nickel-based alloy is established by FEM simulation,the distribution of strain rate,strain and temperature in the cutting process are obtained and the formation mechanism of saw-tooth chip is discussed by using the adiabatic shear theory.The effect of cutting performance on the zigzag level of saw-tooth chip is also simulated.It is indicated that the zigzag level of saw-tooth chip weakens with increase of tool rake angle,but strengthens with increase of cutting speed and back cutting depth.The model can be used to optimize machining parameters and improve the manufacturing quality.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2014(000)002【总页数】5页(P145-149)【关键词】锯齿状切屑;有限元;绝热剪切带;镍基合金【作者】管小燕;吴爱胜;陈亚杰;吴华强【作者单位】江苏科技大学机械与动力工程学院,江苏镇江212003;江苏科技大学机械与动力工程学院,江苏镇江212003;江苏科技大学机械与动力工程学院,江苏镇江212003;江苏科技大学机械与动力工程学院,江苏镇江212003【正文语种】中文【中图分类】TG501锯齿状切屑的产生将对切屑形态、刀-屑接触状态、刀具磨损以及工件加工表面质量等产生重要影响.所以锯齿状切屑的形成机理是高速切削机理研究的热点.目前,对锯齿状切屑的形成机理尚无统一认识,但可将其归纳为两大理论体系,即绝热剪切理论(adiabatic shear theory)和周期性断裂理论(periodic brittle fracture).1954年,文献[1]在常规加工钛合金时发现了锯齿状切屑,总结了锯齿状切屑机理并最早提出周期性断裂理论.文献[2]研究了钛合金和高强度合金钢的切屑形成过程,提出了锯齿状切屑形成过程的物理模型并最早运用绝热剪切理论来解释锯齿状切屑产生的原因.文献[3]对车削淬硬钢的切屑形成机理提出了基于扩展的剪应力假设,解释了锯齿状切屑的形成机理.文献[4]在碳钢切削过程动态观察研究中发现,切屑形态随切削参数的改变而发生转化,当塑性变形达到一定值时,导致锯齿状切屑出现,这是国内首次对碳素结构钢锯齿状切屑进行的系统性研究.文中利用有限元技术模拟了高温镍基合金锯齿状切屑的形成过程,分析了应变率、应变以及温度分布情况,探讨了锯齿状切屑的形成机理,以及切削参数对锯齿状切屑变形程度和切削力的影响规律,为刀具几何参数及切削用量的合理选择提供参考.在金属切削过程的模拟中,能否获得正确结果主要取决于有限元算法、材料模型及其参数、刀-屑接触状态以及网格化分等方面.目前,对切削过程的有限元模拟主要采用Euler和Update Lagrange算法,Euler算法模拟锯齿状切屑存在一定的困难,因为要不断调整空间的网格来描述边界条件[5].而Update Lagrange算法在模拟材料的无约束流动时是很方便的[6].故本模拟选用的是适合于求解非线性大变形的热力耦合问题的Update Lagrange算法.1.1 正交切削有限元几何模型的建立建立二维热力耦合直角切削模型如图1,未变形切屑设计成平行四边形,便于变形后的切屑沿着前刀面向上爬升;依次给未变形切屑、分离线、工件基体模型与刀具模型网格化,合理分配网格数,以便后续运算步骤顺利进行,将网格划分为长、宽都为8μm的四方形单元网格,选择位移-温度双线性,应力、应变的性质设为二维平面应变;设定模拟开始时的环境温度、刀具温度和工件温度均为20℃.定义刀具刚性约束.收集材料的各种数据创建材料模型;定义边界条件和载荷;生成数据库、进行仿真、处理仿真结果.针对高温镍基合金(GH4169)材料的切削过程进行动态仿真,分析锯齿状切屑形成机理,通过改变单因素切削条件,研究了切削速度、被吃刀量、刀具前角对锯齿状切屑变形程度和切削力的影响规律.1.2 工件材料的属性与本构关系工件材料高温镍基合金(GH4169)密度为8.24 kg/m3,熔点1260~1320℃.在实际切削过程中,工件材料处在高温、大应变和大应变速率的情况下会发生弹塑性应变.因此,考虑各因素对工件材料流动应力的影响,建立合理的材料流动应力模型是模拟分析的关键.Johnson and Cook经验模型得到广泛应用.J-C模型认为材料在高应变率下表现为应变硬化、应变率强化和热软化效应,具体可表示为:式中:A,B,n,C,m为材料自身决定的常数;θm为材料的熔点温度;θr为室温;˙εo为参考应变速率,此处取值为准静态应变速度10-5s-1.式(1)的第1部分表示应变对流动应力的影响因子;第2部分表示应变速率对流动应力的影响因子;第3部分表示温度对流动应力的影响因子.采用分离式Hopkinson压杆进行动态压缩实验获得具体参数,取值如下:A=1000;B=600;n=0.45;c=0.037;m=1.32.1.3 切削参数的选择工件材料为高温镍基合金(GH4169),刀具材料为TiCN涂层硬质合金,具体切削参数见表1.2.1 锯齿状切屑模拟结果与分析在切削速度40 m/min,背吃刀量0.2 mm,刀具前角-5°的条件下模拟了锯齿状切屑形成过程(图2),第一变形区存在明显的塑性剪切滑移带并产生周期性排列的锯齿状切屑.图3~5分别为锯齿状切屑内各变量的分布图.由图3,4可知,绝热剪切带中心应变和应变速率均为最大,应变为4.019,应变速率为121603.75s-1,并向基体四周减小,说明切削中伴随着大应变、高应变率的特征.图5中,锯齿状切屑的温度分布与应变和应变率分布相似,第一变形区的高应变、高应变速率产生了较高的切削温度,而在刀屑接触区的进一步强烈摩擦与切屑变形的作用下使刀尖附近的前刀面上产生了第二高温区,所以绝热剪切带明显出现了高温带并延续到刀屑接触的前刀面上,为能更清楚地了解锯齿状切屑的形成机理,选锯齿状切屑的第2屑块为研究对象见图6.由图6a)知,随着刀具的推进,首先在切屑的外表面和刀尖处承受很大的应变,约为0.305.当切削至图6b)时,应变增加到0.555,切屑开始外凸同时切屑温度升高,材料塑性增加.切削至图6c)时,应变、应变率和温度进一步增加,局部高温导致材料热软化和屈服,剪切区局部强度下降,在刀具的推挤下,第一变形区产生集中滑移诱发绝热剪切带的出现.绝热剪切带内的温度具有急剧升高和急剧降低的特征,一旦变形终止,绝热剪切带的温度急剧下降,材料塑性降低,热软化效应结束.图6d)中第2个锯齿状屑块已完全形成,同时进入第3个屑块的开始阶段.如此变化,产生了周期性排列锯齿状切屑.2.2 不同切削参数下的锯齿状切屑变形程度模拟结果与分析锯齿状切屑的变形程度用锯齿化程度GS以及齿距P来定量表示,其中齿距P指相邻两齿间对应位置的距离,齿距的大小还与切削力的周期性波动有联系,所以很有必要研究齿距受切削条件的影响规律.GS的定义如下(各尺寸如图7):式中:GS为切屑锯齿化程度;H为从切屑底部测量的锯齿块高度;h1为锯齿根部的高度.从模拟结果分别绘制了锯齿状切屑的齿距P、锯齿化程度GS随刀具前角、切削速度、背吃刀量的变化规律,如图8~10.由图8分析可知,刀具前角对锯齿状切屑变形程度有着重要的影响,在相同切削速度和背吃刀量的条件下,随着刀具前角的减小,锯齿状切屑变形程度增加.这是因为随着刀具前角的减小,切屑流出不畅,切削力、刀-屑摩擦力、应变、应变率以及温度均增大,使得切屑变形加剧.由图9,10可知,切削速度与背吃刀量对锯齿状切屑变形程度的影响一致,随着切削速度的提高、背吃刀量的增加,锯齿状切屑的锯齿化程度不断增加,这是因为随着切削速度与背吃刀量的增加导致应变和应变率增加,温度急剧升高,绝热剪切现象加剧,锯齿状切屑变形程度增加.切削参数对高温镍基合金(GH4169)锯齿化程度影响规律与文献[7]相似.2.3 不同切削参数下切削力模拟结果与分析用单因素法模拟了刀具前角、切削速度和背吃刀量对切削力的影响规律如图11~13,由图可见,锯齿状切屑使刀具发生周期性的振动而使切削力曲线呈波浪状,加工中刀具前角、切削速度和背吃刀量的变化都会引起切削力变化,但对切削力的影响各不相同(图14):背吃刀量对切削力影响最大,背吃刀量增加一倍,切削力增加一倍左右;切削力随刀具前角的增加而减小,因为前角增大,切屑变形程度减小,切削力减小;刀具前角由-10°增加到5°,切削力减小约18%;切削速度对切削力影响不大,据上述分析,对切削力影响最大的因素是背吃刀量,其次为刀具前角.在选择切削参数时,为保证切削效率和系统刚性,可以优先选取较高切削速度,粗加工时,为保证刀具刚度,选用较小前角,精加工则相反.1)文中模拟出高温镍基合金(GH4169)锯齿状切屑,从应变、应变率、温度分布图明显可见绝热剪切滑移带的存在并用绝热剪切理论探讨了锯齿状切屑的成形机理.2)得出切削参数对锯齿状切屑变形程度的影响规律:齿距及锯齿化程度随着刀具前角增大而减小,随着切削速度、背吃刀量增大而增大,也即前角增大,切屑变形程度减小;切削速度、背吃刀量增大,切屑变形程度增加.3)高温镍基合金(GH4169)切削仿真表明:切削力随背吃刀量的增加而增加,随刀具前角的增大而减小,切削速度对切削力影响不大,从影响的程度看:背吃刀量影响最大,刀具前角次之,切削速度影响最小.【相关文献】[1] Lee E H,Shaffer B W.The theory of plasticity applied to a problem of machining [J].Trans ASME,1954,73:405-413.[2] Komanduri R,Brown R H.On the mechanics of chip segmentation in machining [J].Journal of Eng ForInd,1981,103:33-51.[3] Konig W,Klinger M,Link R.Maching of hardened steels with geometrically defined cutting edges[J].Annals of the CIRP,1990,39:61-64.[4]周泽华.刀-屑摩擦面上摩擦温度的分布[J].机械工程学报,1964,12(1):54-64.[5]方刚,曾攀.金属正交切削工艺的有限元模拟[J].机械科学与技术,2003,22(4):641-645. Fang Gang,Zeng Pai.FEM simulation of orthogonal metal cutting process[J].Mechanical Science and Technology,2003,22(4):641-645.(in Chinese)[6] Strebjiw Sjum H S,Carro J T.A finite element model of orthogonal metal cutting[C]∥In:Proceedings of the North American Manufacturing Research Conference.Beth le hem,Pennsylvania:[s.n.],1987:506-509.[7]卢建闯.超硬铝合金7A04高速铣削锯齿状切屑研究[D].河北秦皇岛:燕山大学,2010:49-59.。

高温合金锯齿形切屑绝热剪切带内材料组织演变及形成机理

高温合金锯齿形切屑绝热剪切带内材料组织演变及形成机理邓鹏飞;赵杰;齐民【摘要】为了研究不同铣削条件下切屑的宏观形态,设计了高速铣削单因素试验。

通过单因素试验考察了各个铣削参数对铣削力的影响,并对改变铣削速度后得到的切屑的宏观形态进行了分析。

对铣削加工中得到的切屑进行镶嵌、抛光、腐蚀,得到其金相显微组织照片,使用 Digimizer测量软件对切屑形态各参数进行测量,研究了铣削速度对锯齿化程度和锯齿齿距的影响。

通过得到的金相组织照片,对不同铣削参数下的切屑基体和绝热剪切带内材料的组织变化进行分析,得出了锯齿形切屑的形成机理。

%In order to study the macromorphology of the chip under different milling conditions,high speed milling of single factor experiment was designed.The milling parameters were obtained by single factor experiment on the influence of milling force,and the chip macro morphology from the change of milling speed was ling for chip after milling was inlayed,polished and corroded and obtained the metallographic microstructure pictures,and the chip morphology parameters were measured by using Digimizer software.The influence of milling speed was researched on the sawtooth degree and the sawtooth pitch.Through the microstructure pictures ,the chip substrate and the organization change of adiabatic shear band material under different milling parameters were analyzed,and obtained the formation mechanism of serrated chip.【期刊名称】《辽宁石油化工大学学报》【年(卷),期】2014(000)006【总页数】5页(P52-56)【关键词】高温合金;高速加工;切屑形态;切屑形成机理;铣削【作者】邓鹏飞;赵杰;齐民【作者单位】辽宁石油化工大学,辽宁抚顺 113001;辽宁石油化工大学,辽宁抚顺 113001;辽宁工程技术大学,辽宁阜新 123000【正文语种】中文【中图分类】TG506.1作为航空、航天、造船工业的重要材料,镍基高温合金具有加工组织稳定、产生的有害物质少、高温强度大、耐热性好、抗氧化能力及抗腐蚀能力强等特点[1]。

非晶态合金锯齿流变文献翻译

Zr基大块金属玻璃的锯齿流变动力学摘要:Zr基大块非晶在压缩应力—时间曲线中,其锯齿流变随应变速率的不同而表现出大小和时间标度的不同。

在曲线的时间和大小都均匀的部分可以确定锯齿流变动力学特征区,并可以因此确定临界应变速率。

绝热升温导致粘性类液态剪切层形成,因为大量的弹性能引起这一剪切层中特定区域软化,所以在低于临界应变速率时,锯齿流不具备均匀的大小和时间标度。

由此可知,诸如测试仪器振动这样的微小扰动会影响剪切层的行为。

为了确定大块非晶的变形微观机理,力学性能和玻璃形成能力,我们确定了非晶临界不稳定态的周期性公式,两个相关参数,平均应力下降值和平均等待时间。

这一结果可以为非晶的锯齿流变行为的研究提供新的途径。

关键词:金属玻璃塑性变形机理室温下力学性能1.绪论晶态合金的宏观塑性变形是由位错的运动造成的。

Portevin-Le Chârtelier效应(即PLC效应)是塑性变形中的一个有趣的特例,它是指在连续恒定应变速率加载下应力—应变曲线上出现的重复不连续的屈服。

经典的Al-Mg合金系可以表现出PLC效应,其中锯齿流变的产生通常被归因于由动态应变老化机制(DSA)导致的应变速率软化不稳定性。

大块非晶态材料在纳米压痕和位移限制型压缩试验中表现出锯齿流变的塑性变形特征,和晶态合金的PLC效应是类似的。

因为大块金属玻璃的无序结构中没有位错的存在,所以它的变形机理是基于剪切带形成与运动而不是位错的运动。

在应力应变曲线中塑性锯齿流变部分,多重剪切带形成并伴随应变的增大而增殖和运动,避免了沿单一剪切带的突发性断裂失效。

现在,非晶材料的应力锯齿流变仍是未解之谜,它的物理意义也没有被完全明白。

人们通常认为锯齿流变的产生伴随着剪切带的形核和增殖,而剪切带中又包含着非晶合金的基本剪切单元即剪切转变区(STZ)。

在应力应变曲线中的锯齿,应力的增加部分对应弹性加载,应力的突然下降部分则对应塑性应变的释放。

应力锯齿流变的大小,也就是突变位移的尺寸随塑性应变的增大而增大。

Cu47Ti33Zr11Ni8Si块体非晶合金的制备与力学性能_孔见

Cu 47Ti 33Zr 11Ni 8Si 块体非晶合金的制备与力学性能孔见,陈光,刘平(南京理工大学金属纳米材料与技术联合实验室,江苏南京210094)摘 要:采用差压铸造法制备了Cu 47Ti 33Zr 11Ni 8Si 块体非晶合金试样,测定了试样的三点弯曲强度。

结果表明,该块体非晶合金具有极佳的力学性能,其弯曲断裂强度高达3260M Pa ,断裂前弹性变形量为2.7%,弯曲模量为101GPa 。

关键词:块体非晶合金;差压铸造法;力学性能中图分类号:T G139.8 文献标识码:A 文章编号:1001-3814(2003)06-0059-01Preparation and Mechanical Properties of Cu 47Ti 33Zr 11Ni 8Si Bulk Amorphous AlloysKONG Jian ,CHEN Guang ,LIU Pi ng(Joint Lab of N anostructure d Materials and Technology ,N anjing University of Science and Technology ,N anjing 210094,Ching )Abstract:Th e Cu 47Ti 33Zr 11Ni 8Si bulk amo rphous allo y sa mple wa s prepar ed by the differe ntial air pressure cast-ing method and th e three point-bending st reng th w as tested.T he bulk g lass ex hibits hig h thr ee point-bending flex ural str eng th of 3260M Pa and flex ural modulus o f 101G Pa and f racture st rain o f 2.7%.Key words:bulk amo r pho us allo y ;differentia l air pressure casting method ;m echanical pro per ties 自A.Inoue 等总结出获取块体非晶合金的三条原则[1]之后,块体非晶合金的制备及其性能研究有了突破性的进展。

ni-ti合金中的形状记忆效应

ni-ti合金中的形状记忆效应下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!niti合金中的形状记忆效应导论形状记忆效应是指某些特殊合金在经历了变形后能够通过加热或其他外部刺激重新恢复到其原来的形状的性质。

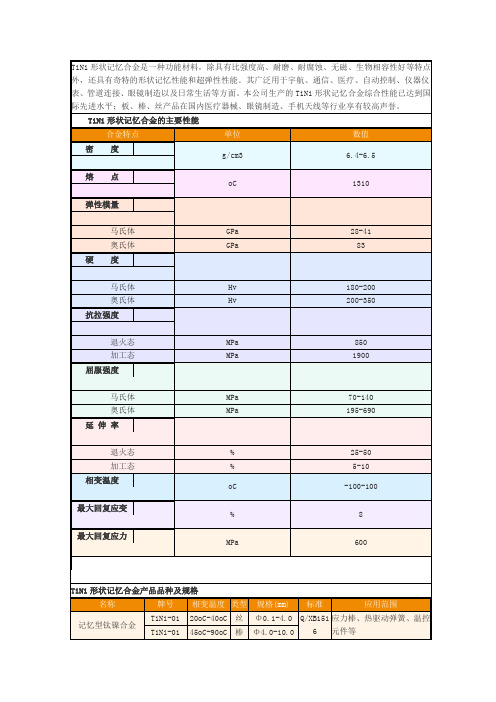

TiNi形状记忆合金品种产及规格 主要性能

密 度

g/cm3

6.4-6.5

熔 点

oC

1310

弹性模量

马氏体

GPa

28-41

奥氏体

GPa

83

硬 度

马氏体

Hv

180-200

奥氏体

Hv

200-350

抗拉强度

退火态

MPa

850

加工态

MPa

1900

屈服强度

马氏体

MPa

70-140

奥氏体

MPa

195-690

延伸率

退火态

%

25-50

tini形状记忆合金的主要性能合金特点单位数值gcm36465oc1310弹性模量马氏体gpa2841奥氏体gpa83马氏体hv180200奥氏体hv200350抗拉强度退火态mpa850加工态mpa1900屈服强度马氏体mpa70140奥氏体mpa1956902550加工态510相变温度oc100100最大回复应变最大回复应力mpa600tini形状记忆合金产品品种及规格名称牌号相变温度类型规格mm标准应用范围记忆型钛镍合金tini0120oc40oc0140qxb151应力棒热驱动弹簧温控元件等tini0145oc90oc40100超弹型钛镍合金tiniss5oc15oc0140qxb1510150qxb151tn35oc0140qxb15140100低温超弹性钛镍合tnc15oc0140qxb15140100医用钛镍合金tiniyy33oc3oc0140qxb152接骨板骑缝钉编织网支架矫行丝医用导引丝等0150窄滞后钛镍合金tinicuasms5oc0140温控元器件等40100宽滞后钛镍合金tininbasms150o0140管接头紧固环等

一种奥氏体FeNi基合金锯齿流变现象的研究的开题报告

一种奥氏体FeNi基合金锯齿流变现象的研究的开题报告摘要:合金材料是当今材料工程领域中备受关注的一类材料,其广泛的应用和重要的作用使得其在材料科学中占有重要地位。

其中奥氏体FeNi基合金因其优异的力学性能、良好的耐腐蚀性和高温稳定性而备受关注。

在本研究中,我们将研究该合金的锯齿流变现象及其机制,并探讨其对材料性能的影响。

研究背景:奥氏体FeNi基合金是一类重要的结构材料,在航空航天、核工业、化工等领域都有广泛的应用。

然而,该合金在高应变率下会出现锯齿流变现象,这极大地制约了其应用范围和性能。

因此,研究该合金的锯齿流变现象及其机制,对于材料性能的提升和应用的拓展具有重要意义。

研究内容:本研究的主要内容包括:首先,通过实验方法获得奥氏体FeNi基合金的力学性能数据,并研究其在高应变率下的锯齿流变现象;其次,采用金相分析、电子显微镜等手段研究该合金的微观组织以及锯齿流变的机制;最后,通过理论分析和计算模拟,探讨锯齿流变现象对该合金的力学性能和材料应用的影响。

研究意义:本研究对于进一步理解奥氏体FeNi基合金的力学性能和流变行为具有重要意义,有利于设计和优化材料应用。

同时,本研究将为其他合金材料的流变现象研究提供新的思路和方法。

研究方法和技术路线:本研究将采用实验方法、金相分析、电子显微镜、理论分析和计算模拟等多种方法,以全面深入地研究奥氏体FeNi基合金的锯齿流变现象及其机制。

预期结果:通过本研究,我们将获得奥氏体FeNi基合金的流变性能和微观组织的结构特征,并深入研究该合金的锯齿流变机制。

同时,本研究将揭示锯齿流变现象对该合金力学性能和材料应用的影响,为优化该合金的应用提供科学依据和理论指导。

Ti调质TRIP钢的力学性能

Ti调质TRIP钢的力学性能近年来,科研人员对高强度多相钢在汽车领域的应用进行了大量研究,希望通过增加高强钢的使用来减轻汽车重量。

相变诱发塑性(TRIP)钢为汽车被动安全性能的提高提供了广阔前景。

通过添加Ti、Nb、V等微量合金,CMnAlSiP TRIP钢的强度明显增强,抗拉强度达到980MPa以上,延伸率超过20%。

Ti是一种多用途的合金元素。

在无间隙(IF)钢中,Ti可以稳定C。

在连铸中,Ti可以与N生成TiN,防止奥氏体晶粒在再加热时粗化。

在固溶时,Ti还可以抑制奥氏体转变为铁素体。

鉴于这个原因,来自韩国的科研人员对冷轧Ti 调质CMnAlSiP TRIP钢的析出状况、显微组织、残留奥氏体稳定性以及力学性能进行了研究。

结论如下:(1)Ti细化了低合金TRIP钢的最终显微组织,因为TiC沉淀锁定了奥氏体和铁素体晶界;(2)Ti降低了碳含量和残留奥氏体的体积比,并减小了粒度。

此外,它还明显改变了残留奥氏体的形态。

这些改变在一定程度上降低了Ti调质TRIP钢中残留奥氏体的稳定性。

Mσs温度上升了约5K (-268℃),应变感生马氏体相变的动力略有增加;(3)TiC沉淀的沉淀硬化是导致Ti调质TRIP钢屈服强度增加的主要原因。

该影响比铁素体晶粒细化更为显著。

Ti调质TRIP钢的nincr、均匀延伸率和总延伸率减少主要是由铁素体晶粒细化和TiC沉淀引起的,而不是由于残留奥氏体的稳定性降低;(4)Ti调质TRIP钢的抗拉强度和总延伸率分别达到973MPa 和22%。

尽管与标准样相比,该Ti调质TRIP钢的均匀延伸率和总延伸率较低,但鉴于其抗拉强度接近1000MPa,其强度-延性平衡仍非常高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陕西理工学院学报( 自然 科 学 版 )

第3 1 卷

剪切 带 比单个 剪切 带更具 有关联 性 。

事实上 , 在大块金属玻璃力学研究领域 , 锯齿流变应力降对剪切带形成与发展的影响 目前仍然不是

的不规 则锯 齿 , 作者 认 为它是 不连 续 的高局 域剪 切带 所 导致 的 ; 而 第 二部 分 则 是有 规 则 的锯 齿 , 并 认 为 这些 规则 的锯 齿是 由单 一剪 切带 所导 致 的 。二 者 的 区别 是 , 在 变形 初 始 阶段 形 成 不 规则 锯 齿 对应 的剪

切带 不能 够扩 展至 整 个 样 品 。2 0 0 1年 , Wr i g h t 等 人 在 研 究 z r 基 大 块 金 属玻 璃 的 压 缩 形 变 行 为

大块 金 属玻 璃具 有长 程无 序而 短程 有序 的微 观结 构 , 这 种特 殊 的结 构 导 致 其力 学 行 为不 同于 晶体

的力学 行 为 。在 大块 金属 玻璃 室 温压缩 应 力一 应 变 曲线 中 , 在 塑 性 变形 区域 , 曲线 通 常呈 现 出锯 齿 流 变 行 为 。早在 1 9 7 3年 , C h e n等人 l 注意 到大 块金 属玻 璃 的锯齿 流变 由两 部分 组成 : 第 一 部分 为 起始 阶段 Biblioteka 0e t . 201 5

V0 1 . 31 No. 5

[ 文章编号] 1 6 7 3— 2 9 4 4 ( 2 0 1 5 ) 0 5 — 0 0 0 1 — 0 4

Ti 3 537 Cu 4 511 Ni 88 r 1 o . 6 4 金 属 玻璃 8 z

. . .

锯 齿流变应 力降对剪切带扩展 的影响

收 稿 日期 : 2 0 1 5 - 0 1 - 1 2

基金项 目: 陕西理工学院博士启动经费资助项 目( S L G K Y Q D 2 ・ 2 2 , S L G Q D 1 3 — 2 1 ) 作者简介 : 李培友( 1 9 7 7 一) , 男, 河南省商城县人 , 陕西理工学院讲师 , 博士 , 主要研究方 向为大块金属玻璃和形状记忆合

呈现 密集 剪切 带 , 且锯 齿流 变呈现 非 周期性 。根 据锯 齿 流 变的 变化 , 对 剪切 带 的形成 与扩展 分

4个 区域 进行 研 究 , 结果表 明 : 区域 I为 大 量 的剪 切 带 萌 生并 快 速 长 大 的过 程 ; 区域 Ⅱ为 剪切

带 的稳 定扩展 , 并 且扩展 的幅度 大致 相等 ; 区域 Ⅲ为剪切 带 的相 互 交割 与 滑移 ; 区域 I V 为大部 分剪 切 带扩展 到 整个样 品 , 仅有 少量剪切 带进 行缓 慢 扩展 。 [ 关 键 词] 大块金 属玻 璃 ; 剪切 带 ; 锯 齿 流 变 ; 应 力 降 ; 力 学性 能 [ 文 献标识 码 ] A [ 中图分 类号 ] T G 1 4 6 . 2

时, 假 设 了每 个锯齿 都 对应 着独 立 的剪 切 带 。 目前 , 单 一剪 切 带 的形 成 与 扩展 的假 设 已经 被 广泛 地 接 受, 并 被用 来解 释 大块 金属 玻璃 在纳 米压 痕 实验 中 的变形 行 为 。Mu k a i 等 人 在研 究 了 P d — N i . P大 块 金属玻 璃 的压 缩变 形之后 , 发现 断 口存 在两 个 不 同的 区域 , 第 一个 区域 与剪 切 带 的 滑移 有 关 ; 而第 二 个 区域则 和测 试样 品的快 速断 裂有关 。而 S e r g u e e v a等人 对 z r 基 大块金 属玻 璃低 应变 率 压缩 行 为进 行研 究 之后 , 指 出锯齿 流变 是 由剪切 带 沿 着 主剪 切 面 重 复滑 动 造 成 的。S o n g等 人 _ 2 在研究 z r 基 大块

李培 友 , 王永善 , 孟凡 莹 , 任 晓妮 , 刘 锦

( 陕西理工学 院 材料科学与工程学 院 , 陕西 汉 中 7 2 3 0 0 0 )

[ 摘 要 ] 采 用万 能 实验 机 对 T 3 , c u 4 5 . N i 。 . z r 。 。 . 甜大块 金 属 玻 璃进 行 室温 压 缩 实验 , 研 究 了锯 齿流 变应 力 降对剪切 带扩展 的影 响 。 实验 结果 表 明 : 高塑 性 的 大块金 属玻 璃 压 缩后 表 面

2 0 1 5年 1 O月 第3 1 卷 第 5期

陕西理 工学院 学报 ( 自然科 学版 )

J o u r n a l o f S h a a n x i U n i v e r s i t y o f T e c h n o l o g y( N a t u r l a S c i e n c e E d i t i o n )

金 属玻 璃 的压缩 变形 行 为后 , 认 为 在低 应变 率下 主要 的剪切 形 变是 沿 着 主 剪切 平 面 的单 一 剪 切 。应力

应 变 曲线上 样 品的宏 观 塑性是 由样 品 的滑移 所导 致 的 , 实 际上并 不 是均 匀形 变 , 而 是多 个剪 切带 形成 与 扩 展 的结果 。他 们还 观察 到锯 齿 流 变 实 际上 是 样 品的 非 连续 滑移 所 造 成 的。在 压 缩 样 品 的原 位 观 察

中, 非 连续 样 品滑移 和锯 齿流 动之 间具 有一 一对 应 的关 系 , 并 且还发 现 剪切带 优先 沿 主剪切 面形 成 。最 近, S u n等人 采 用 同时压缩 5个 Z r 基金属 玻璃 样 品 的方 法 , 研究 了剪切 带 的相互 作 用 ; 通 过 对锯 齿 流 变 应 力 降进行 统计 分析 , 研究 发 现锯齿 孕 育时 间 以及 多重 剪切 带 的相互 作用 是 一个 复杂 的过程 , 而 多个