带式输送机传动总体设计

带式输送机(传动滚筒)

带式输送机设计(传动滚筒部分)摘要带式输送机是用于散料输送的重要设备,滚简作为带式输送机的重要部件,其作用更是举足轻重。

通过了解滚筒的作用,及滚筒在当今社会的发展现状,对输送机的分类有所认识。

结合任务书的要求,首先对输送带的带宽,及所需牵引力的计算和确定。

查阅资料了解到滚筒的结构,及滚筒失效的常见原因和方式。

并结合计算数据合理确定滚筒的直径。

并结合所算数据对传动滚筒装置的组成件进行计算,并结合任务及相关要求进行校验。

进而得到合理的设计尺寸。

使设计得到较为准确的数据。

关键词: 传动滚筒结钩组成BELT CONVEYOR DESIGN(TRANSMISSIONROLLER PART)ABSTRACTBelt conveyor is an important equipment for powder conveying, roll Jane as an important part of a belt conveyor, its role is very important.By understanding the role of the drum, and roller in today's society, the development status of to recognize the classification of the conveyor. Combined with the requirements of the specification, first of all, the bandwidth of the conveyor belt, and the required traction calculation and determined. Check data to know the structure of the roller, and the common failure modes of the drum and the way. And combining with calculation data reasonably determine the diameter of the cylinder. And combined with the numerical data for calculation, transmission roller device of a calibrated and connecting with the requirements and related tasks. Reasonable design size is obtained. Make the design get more accurate data.KEY WORDS:transmission roller structur constitute目录前言 (1)第1章绪论 (2)1.1 滚筒在国民经济中的作用 (2)1.2 传动滚筒的发展状况 (3)1.3 结构与种类 (5)1.3.1 按驱动方式分 (5)1.3.2 按轴承内孔大小分 (5)1.3.3 按外形分 (6)1.3.4 特殊滚筒 (6)1.4 传动滚筒的研究目的和意义 (7)第2章带式输送机的设计计算 (8)2.1 已知原始数据及工作条件 (8)2.2 计算步骤 (9)2.2.1 带宽的确定: (9)2.2.2 输送带宽度的核算 (11)2.3 运行阻力及牵引力 (11)2.3.1 附加特种阻力计算 (12)2.3.2牵引力 (13)第3章传动滚筒的结构设计 (14)3.1 滚筒失效形式与许用应力的确定 (14)3.1.1 传动滚筒的失效形式 (14)3.1.2 失效产生的原因 (14)3.1.3 滚筒许用应力的确定 (15)3.2传动滚筒结构设 (16)3.2.1 传动滚筒最小直径的确定 (17)3.2.2 传动滚筒的直径验算 (17)第4章滚筒组成件 (19)4.1 滚筒覆盖胶 (19)4.2 传动滚筒轴直径的计算 (19)4.2.1滚筒轴受力分析 (19)4.2.2 轴的强度校核 (21)4.3确定轴承及转子作用力 (21)4.3.1求轴承反力 (22)4.3.2校核轴的强度 (22)4.3.3精确校核轴的疲劳强度 (22)4.3.4对轴端键强度进行验算 (24)4.4轴承寿命的计算 (25)4.4.1轴承的选用 (25)4.4.2球左右轴承的支反力 (25)4.4.3计算左右轴承寿命 (26)4.5 辐板厚度的确定 (26)4.6滚筒轴与辐板间的力矩分配 (29)4.7轮毂尺寸的确定 (30)结论 (32)谢辞 (33)参考文献 (34)前言带式输送机是用于散料输送的重要设备之一。

完整版带式输送机传动系统设计说明书(单级圆柱齿轮减速器+链传动)

《机械设计》课程设计设计说明书带式输送机传动系统设计起止日期:2019 年12 月29 日至2020年 1 月10 日学生姓名王班级机设1706班学号1740570成绩指导教师(签字)目录第一部分概述 (1)1.1设计的目的 (1)1.2设计计算步骤 (1)第二部分.设计任务书及方案拟定 (2)2.1《机械设计》课程设计任务书 (2)2.2.传动系统方案拟定 (3)第三部分选择电动机 (3)3.1电动机类型的选择 (3)3.2确定传动装置的效率 (3)3.3选择电动机容量 (4)3.4确定传动装置的总传动比和分配传动比 (5)3.5动力学参数计算 (6)第四部分减速器齿轮传动设计计算 (7)第五部分链传动设计计算 (11)第六部分传动轴和传动轴承及联轴器的设计 (13)6.1输入轴设计计算 (13)5.2输出轴设计计算 (18)第七部分轴承的选择及校核计算 (22)7.1输入轴的轴承计算与校核 (22)7.2输出轴的轴承计算与校核 (23)第八部分键联接的选择及校核计算 (24)8.1输入轴键选择与校核 (24)8.2输出轴键选择与校核 (25)第九部分联轴器的选择 (25)第十部分减速器的润滑和密封 (25)10.1减速器的润滑 (25)10.2减速器的密封 (26)第十一部分减速器附件及箱体主要结构尺寸 (26)11.1减速器附件的设计与选取 (26)11.2减速器箱体主要结构尺寸 (31)第十二部分设计小结 (33)第十三部分参考文献 (34)第一部分概述1.1设计的目的设计目的在于培养机械设计能力。

设计是完成机械专业全部课程学习的最后一次较为全面的、重要的、必不可少的实践性教学环节,其目的为:1.通过设计培养综合运用所学全部专业及专业基础课程的理论知识,解决工程实际问题的能力,并通过实际设计训练,使理论知识得以巩固和提高。

2.通过设计的实践,掌握一般机械设计的基本方法和程序,培养独立设计能力。

传动装置总体设计计算实例

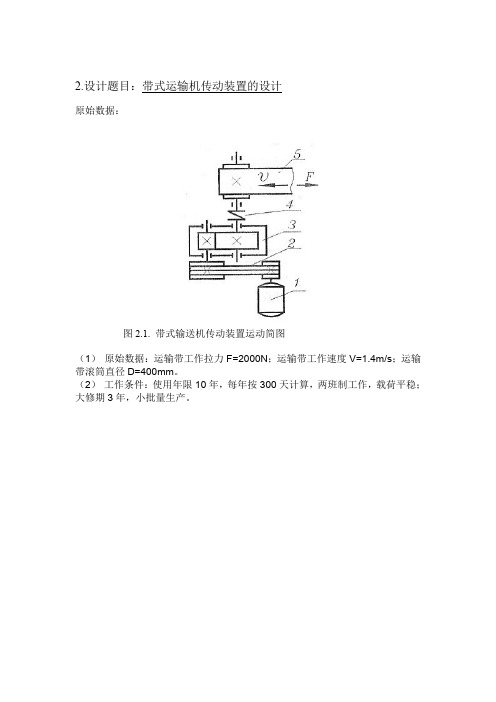

2.设计题目:带式运输机传动装置的设计

原始数据:

(1) 原始数据:运输带工作拉力F=2000N ;运输带工作速度V=1.4m/s ;运输带滚筒直径D=400mm。

(2) 工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳;大修期3年,小批量生产。

图2.1. 带式输送机传动装置运动简图

3. 传动方案分析

本传动装置采用V带传动和一级圆柱齿轮减速器,运动简图如图1.1.图中1为电动机,其主要作用是….

2为V带传动,其主要作用是….

3为斜齿圆柱齿轮减速器,其主要作用是….

4为联轴器,其主要作用是….

5为带式运输机构, 其主要作用是…..

4.电动机的选择

4.1.电动机类型和结构型式的选择

按工作要求和条件,选用一般用途的Y系列三相异步电动机。

4.2.确定电动机的功率

4.2.1 输送机所需功率

图4.1.带式输送机传动装置运动简图。

带式输送机传动系统综合设计

带式输送机传动系统设计摘要毕业设计是在完成机械设计课程学习后,一次重要的实践性教学环节。

是高等院校学生一次较全面的设计能力训练,也是对机械课程设计的全面复习和实践。

其目的是培养理论联系实际的设计思想,训练综合运用机械设计和有关选修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关机械设计方面的知识。

本次论文设计的题目是“带式输送机传动系统设计”。

进行结构设计并完成带式输送机传动装置装配、零件图设计及主要零件的工艺、工装设计。

本次的设计具体内容主要包括:带式输送机传动总体设计;主要传动机构设计;主要零、部件设计;完成主要零件的工艺设计;设计一套主要件的工艺装备;撰写开题报告;撰写毕业设计说明书;翻译外文资料等。

掌握机械设计的一般程序、方法、设计规律、技术措施,并与生产实习相结合,培养分析和解决一般工程实际问题的能力,具备了机械传动装置、简单机械的设计和制造。

目前,我国的带式输送机设计、制造以及应用方面,与国外先进水平相比仍有较大的差距。

国内在设计制造带式输送机过程中存在着很多不足。

本次带式输送机设计代表了设计的一般过程,对今后的选型设计工作有一定的参考价值。

关键词带式输送机传动系统减速器齿轮轴承目录摘要 (I)第1章绪论 (1)1.1 课题的研究背景和意义 (1)1.2 带式输送机机体设计 (1)1.3 带式输送传动系统设计 (2)1.4 带式输送机的爬升角度 (3)1.5 本章小结 (3)第2章课题题目及主要技术参数方案说明 (4)2.1 课题题目 (4)2.2 主要技术参数说明 (4)2.3 传动系统工作条件 (4)2.4 带式输送机传动装置型式 (4)2.5 传动方案选择 (5)2.6 本章小结 (5)第3章减速器结构选择及相关性能参数计算 (6)3.1 减速器结构 (6)3.2 电动机选择 (6)3.2.1 传动比分配 (6)3.2.2 动力运动参数计算 (6)3.3 本章小结 (7)第4章齿轮的设计计算 (8)4.1 齿轮材料和热处理选择 (8)4.2 齿轮几何尺寸的设计计算 (8)4.2.1 按照接触强度初步设计齿轮主要尺寸 (8)4.2.2 齿轮弯曲强度校核 (10)4.2.3 齿轮几何尺寸确定 (10)4.3 齿轮的结构设计 (10)4.4 本章小结 (11)第5章轴的设计计算 (13)5.1 轴的材料和热处理选择 (13)5.2 轴几何尺寸的设计计算 (13)5.2.1 按照扭转强度初步设计轴的最小直径 (13)5.2.2 轴的结构设计 (13)5.2.3 轴的强度校核 (13)5.3 本章小结 (15)第6章工件切削区域的应力分布 (16)6.1 轴承的选择及校核 (16)6.2 键的选择计算及校核 (16)6.3 联轴器的选择 (17)6.4 本章小结 (17)第7章减速器及箱体结构的设计计算 (18)7.1 润滑的选择确定 (18)7.1.1 润滑方式 (18)7.1.2 润滑油牌号及用量 (18)7.2 密封方式 (18)7.3 箱体主要结构计算 (18)7.4 减速器附件的选择确定 (19)7.5 本章小结 (19)结论 (20)参考文献 (21)致谢 (22)第1章绪论1.1课题的研究背景和意义1.1.1课题研究背景在现代散装物料的连续输送中,带式输送机是主要的输送设备,使用范围相当广泛,具有运输成本低、运量大、无地形限制及维护简便等优势,在矿山、建材、化工、港口、电力、煤炭等工矿企业中越来越呈现出其重要的作用。

带式运输机传动装置设计-单级圆柱齿轮减速器设计(含图纸)

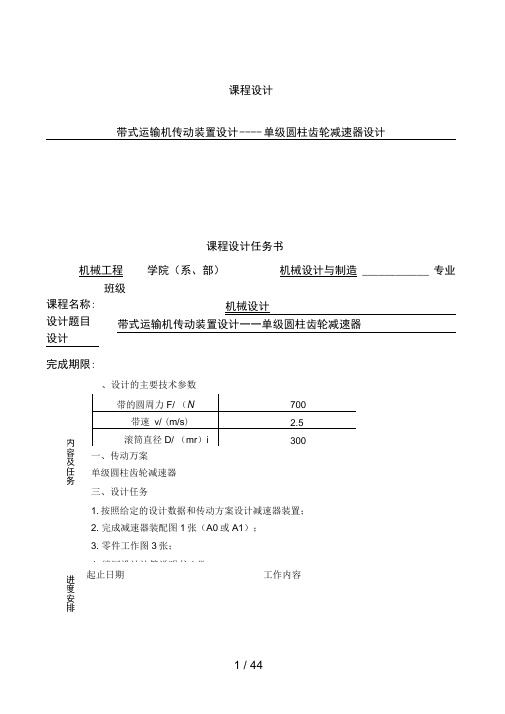

课程设计带式运输机传动装置设计 ---- 单级圆柱齿轮减速器设计课程设计任务书机械工程学院(系、部)机械设计与制造 ____________ 专业班级机械设计带式运输机传动装置设计一一单级圆柱齿轮减速器完成期限:起止日期工作内容课程名称: 设计题目 设计 内容及任务进度安排、设计的主要技术参数一、传动万案 单级圆柱齿轮减速器 三、设计任务1. 按照给定的设计数据和传动方案设计减速器装置;2. 完成减速器装配图1张(A0或A1);3. 零件工作图3张;4. 编写设计计算说明书1份。

2007.12.30 -传动装置总体设计2008.1.2指导教师(签字): __________ 年月日系(教研室)主任(签字): ________________ 年月日机械设计设计说明书带式运输机传动装置设计单级圆柱齿轮减速器设计任务书起止日期:学生姓名班级_______________________________ 学号_______________________________ 成绩_______________________________ 指导教师(签字) ______________________________机械工程学院机械设计课程设计带式运输机上的单级圆柱齿轮减速器的设计传动装置简图:带式运输机的传动装置如图1图1 带式运输机的传动装置原始数据如表1表1 带式输送机传动装置原始数据三、工作条件三班制,使用年限10年,每年按365天计算,连续单向,载荷平稳,小批量生产,运输链速度允许误差为链速度的_5%四、传动方案如图2五、设计任务设计计算说明书一份,零件图3张,装配图1张。

一、设计方案分析I选择电动机的类型和结构1选择电动机的类型因为装置的载荷平稳,单向连续长期工作,因此可选用丫型闭式笼型二项异步电动机,电压为380V。

该电机工作可靠,维护容易,价格低廉,、配调速装置,可提高起动性能。

2确定电动机功率(1)根据带式运输机工作类型,选取工作机效率为n w =0.96工作机所需功率P W= FV= 700 2.5=1.823kw1000% 1000996(2)查机参考文献[1]表10-2可以确定各部分效率:①联轴器效率:口联=0.98 ;②滚动轴承传动效率:n滚=0.99 ;③闭式直齿圆柱齿轮传动效率:查参考文献[2]表16-2,选取齿轮精度等级为8级,传动效率□齿不低于0.97 (包括轴承不低于0.965)故取□齿=0.97 ;④滚筒传动效率:一般选取"筒=0.99 ;⑤V带传动效率:查参考文献[2]表3确定选用普通V带传动,一般选取耳带=0.96 ;⑥由上数据可得传动装置总效率:□n 3 n n n总一联•滚•齿•筒•带=0.98 X 0.99 3X 0.97 X 0.99 X 0.96 =0.8766(3)电动机所需功率:p-P w1.823kwP d = n = =2.08kwa 0.8766(4)确定电动机的额定功率P cd :因为载荷平稳,连续运转,电动机额疋功率P cd略大于p d 耳w =0.96 P W =1.823kw11联=0.98 "滚=0.99* 齿=0.97口筒=0.99□带=0.96n总=0.8766 p d =2.08kw计算与说明主要结果查参考文献[1]表19-1,丫系列三相异步电动机的技术参数,选电动机额定功率为P ed =2.2kw。

带式运输机的总体传动方案

带式运输机的总体传动方案

带式运输机的总体传动方案可以有以下几种常见的方式:

1. 电机直接驱动:将电动机直接安装在运输机的驱动装置上,通过齿轮减速器或联轴器将动力传递给输送带,实现运输机的正常运行。

2. 电机 + 铰链联轴器驱动:在电机输出轴和输送带轴之间通过铰链联轴器进行连接,实现动力传递。

这种方式适用于输送机过长、电机功率较大的情况。

3. 液压传动:使用液压马达作为动力源,通过液压泵提供液压动力,将运动转换为力矩,从而驱动输送带运行。

这种方式适用于对传动稳定性要求较高的场合。

4. 齿轮传动:使用齿轮传动装置将电机或其他动力源的转速和转矩传递给输送带。

这种方式适用于速度调节范围相对较小的情况。

以上是常见的几种传动方案,具体应选择合适的方案应根据具体的工作条件、负载要求和能源供给等因素来确定。

在选用任何传动方案时,请确保符合相关安全规定,并按照设计参数进行合理设定和选择。

机械设计课程设计V带式输送机传动系统设计完整图纸

机械设计课程设计报告——V带式输送机传动系统设计院系及专业:设计者:指导老师:目录一、设计任务书 (4)二、传动装置的总体设计 (5)(一)、电动机的选择 (5)(二)、传动比的分配及转速校核 (7)(三)、减速器各轴转速、功率、转矩的计算 (10)三、传动零件的设计计算 (12)(一)、V带设计 (12)(一)、V带轮的结构设计 (12)(二)、V带的计算设计 (13)(二)、齿轮传动的设计 (16)(一)、高速级齿轮传动设计计算 (16)(二)、高速级齿轮传动的几何尺寸 (21)(三)、低速级齿轮传动设计计算 (21)(四)、低速级齿轮传动的几何尺寸 (26)四、轴的设计: (26)(一)、高速轴 (26)(一)、高速轴的设计 (26)(二)、高速轴的计算与校核 (29)(二)、中间轴 (32)(一)、中间轴的设计 (32)(二)、中间轴的计算与校核 (34)(三)、低速轴 (36)(一)、低速轴的设计 (36)(二)、低速轴的计算与校核 (38)五、轴承校核: (40)六、箱体的设计计算 (44)七、减速器的润滑设计 (45)(一)齿轮的润滑设计 (45)(二)、轴承的润滑及设计 (46)八、密封 (46)九、结束语 (47)一、设计任务书带式输送机传动系统设计1.设计任务设计带式输送机传动系统。

采用V带传动及两级圆柱齿轮减速器。

2.传动系统参考方案(见图)带式输送机由电动机驱动。

电动机1通过V带传动将动力传入两级圆柱齿轮减速器3,再通过联轴器4将动力传至输送机滚筒5,带动输送带6工作。

3.原始数据:输送带有效拉力F= 6800N输送带工作速度v= 0.48m/s (允许误差±5%) 输送机滚筒直径d= 425 mm 减速器设计寿命为5年。

4、工作条件:两班制,常温下连续工作;空载起动,工作载荷平稳;三相交流电源,电压为380/220伏。

二、传动装置的总体设计(一)、电动机的选择一、选择电动机,确定传动方案及计算运动参数:(一) 电动机的选择:(1)、选择电动机类型:按工作要求和条件,选用三箱笼型异步电动机,封闭式结构,电压380V ,Y 型。

课程设计带式输送机传动系统设计(含CAD图纸)

湖南工业大学课程设计资料袋机械工程学院(系、部)2011-2012 学年第一学期课程名称机械设计指导教师江湘颜职称教授学生姓名专业班级机械工程及自动化班级学号题目带式输送机传动系统设计成绩起止日期2014 年12 月20 日~2014年12 月31 日目录清单课程设计任务书2014—2015学年第一学期机械工程学院(系、部)机械工程及自动化专业1205 班级课程名称:机械设计设计题目:带式输送机传动系统设计完成期限:自2014 年12 月20 日至2014 年12 月31 日共 2 周指导教师(签字):江湘颜2014 年12 月日系(教研室)主任(签字):银金光2014 年12 月日机械设计设计说明书带式输送机传动系统设计起止日期: 2014 年 12 月 20 日至 2014 年 12 月 31 日学生姓名吴升俊班级机工1205学号12405701306成绩指导教师(签字)机械工程学院(部)2014年12月31日目录1 设计任务书 (3)2传动方案的拟定 (4)3 原动机的选择 (6)4 传动比的分配 (8)5 传动装置运动和运动参数的计算 (9)6 传动件的设计及计算 (12)7 轴的设计及计算 (20)8 轴承的寿命计算及校核 (36)9 键联接强度的计算及校核 (38)10 润滑方式、润滑剂以及密封方式的选择 (40)11 减速器箱体及附件的设计 (42)12 设计小结 (46)13 参考文献 (47)1.设计任务书1.1 课程设计的设计内容设计带式输送机传动系统中的减速器,其传动转动装置图如下图1-1所示。

图1.1 带式输送机传动系统简图1—电动机;2—联轴器;3—两级圆柱齿轮减速器;4—联轴器;5—滚筒;6—输送带1.2 课程设计的原始数据动力及传动装置已知条件:①运输带最大有效拉力:F=8000N;②运输带的工作速度:v=0.6m/s;③输送机滚筒直径:D=400mm;④使用寿命10年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 带式输送机传动总体设计工作对象:输送沙石。

已知: 输送带拉力F=3100N;输送带速度v=0.9 m/s;鼓轮直径D=350 mm。

要求:输送机由电机驱动,经传动装置驱动输送带移动。

要求电机轴与工作机鼓轮轴平行,整机使用寿命为5年,每天两班制工作,每年工作300天,工作时不逆转,载荷平稳,允许输送带速度偏差为 5%。

工作机效率为0.95,要求有过载保护,按单件生产设计。

2.1拟订传动方案传动装置是将原动机的运动和动力传递给工作机的中间装置。

它常具备减速、改变运动形式或运动方向以及将动力和运动进行传递与分配的作用。

传动装置是机器的重要组成部分。

传动装置的质量和成本在整部机器中占有很大的比重,整部机器的工作性能、成本费用以及整体尺寸在很大程度上取决于传动装置设计的状况。

因此,合理地设计传动装置是机械设计工作的一个重要组成部分。

合理的传动方案首先应满足工作机的性能要求。

另外,还要与工作条件相适应。

同时还要求工作可靠,结构简单,尺寸紧凑,传动效率高,使用维护方便,工艺性和经济性好。

若要同时满足上述各方面要求往往是比较困难的。

因此,要分清主次,首先满足重要要求,同时要分析比较多种传动方案,选择其中既能保证重点,又能兼顾其他要求的合理传动方案作为最终确定的传动方案。

∵运输带工作速度m V=0.9m/s,运输带滚筒直径D=350mm=0.35m∴滚筒转速n w =60v/πD=60×0.9/3.14×0.35=49.14r/min若选用同步转速为1500或1000r/min的电动机,则可估算出,总传动比约为30,因为普通圆柱齿轮传动的传动比常用值为3~5,蜗杆传动的传动比常用值为10~60,带传动传动比常用值为2~4。

所以,该传动可由二级圆柱齿轮、一级蜗轮蜗杆或一级带传动和一级齿轮传动来实现;可有以下几个方案:图2.1 带式输送机传动方案比较:方案1采用二级圆柱斜齿轮减速器,该方案结构尺寸小,传动效率高,适合于在较差的工作环境下长期工作;方案2采用一级闭式齿轮传动和一级开式齿轮传动,该方案成本低,但使用寿命短且不适用于较差的工作环境;方案3采用一级蜗杆传动,该方案结构紧凑,但传动效率低,长期工作不经济。

根据本次设计的实际情况,选择方案1。

方案一具体分析:一、组成:传动装置由电机、减速器、工作机组成。

二、特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

三、确定传动方案:为了实现过载保护作用,采用了V带轮传动,同时考虑到电机转速高,传动功率大,应将V带设置在高速级;为了确保整个传动装置能够更平稳的工作,初步确定选用二级斜齿圆柱齿轮减速器(展开式)。

其传动方案总体设计图如下所示:图2 .2 带式输送机传动方案其中,η1、η2、η3、η4、η5分别为弹性联轴器、闭式齿轮传动(设齿轮精度为7级)、滚动轴承、V 形带传动、工作机的效率,P d 为电动机的输出总功率, P w 为工作机卷筒上的输入功率。

2.2.电动机的选择2.2.1 确定电动机类型按工作要求和条件,选用y 系列三相交流异步电动机。

2.2.2 确定电动机的容量1.工作机卷筒上所需功率P wPw = Fv/1000 =3100*0.9/1000=2.79kw 2.电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设1η、2η、3η、4η、5η分别为弹性联轴器、闭式齿轮传动(设齿轮精度为7级)、滚动轴承、V 形带传动、工作机的效率,由[2]表2-2查得1η= 0.99,2η= 0.98,3η= 0.99,4η= 0.95,5η= 0.95,则传动装置的总效率为η总=1η22η33η4η5η= 0.99 x 0.982x 0.993x 0.95 x 0.95 =0.8326==总ηwd P P kw 35.38326.079.2=2.2.3 选择电动机转速由[2]表2-3推荐的传动副传动比合理范围 普通V 带传动 i 带=2~4 圆柱齿轮传动 i 齿=3~5 则传动装置总传动比的合理范围为12=i i i i ⨯⨯齿齿带总 (2.1)i ,总=(2~4)×(3~5)×(3~5)=(18~100) 电动机转速的可选范围为nd=i ,总×nw=(18~100)×nw=18nw ~100nw6010006010000.9(18~100)(18~100)884.52~4914m in3.14350vr Dπ⨯⨯⨯==≈⨯根据电动机所需功率和同步转速,查[2]表16-1,符合这一范围的常用同步加速有1500、1000min r 。

选用同步转速为 min 1500r ,选定电动机型号为 Y112M-4表2.1 电机的主要功能其主要外形和安装尺寸如下:图2.3 电动机 表2.2 电机的主要安装尺寸2.3 确定传动装置的总传动比并分配各级传动比2.3.1 传动装置总传动比i 总= n m / n w =30.2914.491440=式中n m ----电动机满载转速, 1440r/min; n w ----工作机的转速, 49.14r/min 。

2.3.2 分配传动装置各级传动比12i =ii i ⨯⨯齿齿带总 (2.2)分配原则: (1)i 带<i 齿(2)i 带=2~4 i 齿=3~5 1i 齿=(1.3~1.4)2i 齿 根据[2]表2-3,V 形带的传动比取o i 带 = 2.6,则减速器的总传动比为: i = 29.30/2.6=11.27双级圆柱齿轮减速器高速级的传动比为:1i 齿 = i 3.1= 83.327.113.1=⨯低速级的传动比:2i齿 = i /1i 齿 = 11.27/3.83=3.02.4 运动参数和动力参数计算2.4.1 各轴转速计算==m n n 0min1440rn Ⅰ= nm / i 带 = min 85.5536.21440r = n Ⅱ= n Ⅰ / i 齿1 = min 61.14483.385.553r = n Ⅲ= n Ⅱ / i 齿2 = min 20.480.361.144r =2.4.2 各轴输入功率P0= Pd=3.35kwP Ⅰ= Pd η4 = kw 18.395.035.3=⨯P Ⅱ= P Ⅰη2η3 = kw 09.399.098.018.3=⨯⨯ P Ⅲ= P Ⅱη2η3 = kw 00.399.098.009.3=⨯⨯2.4.3 各轴输入转矩T 0 = 9550P d /n 0 =m N ⋅=⨯22.22144035.39550 T Ⅰ = 9550P Ⅰ/n Ⅰ =m N ⋅=⨯83.5485.55318.39550 T Ⅱ = 9550P Ⅱ/n Ⅱ = m N ⋅=⨯06.20461.14409.39550 T Ⅲ = 9550P Ⅲ/n Ⅲ = m N ⋅=⨯40.59420.4800.39550表2.3 传动装置各轴运动参数和动力参数表3 传动零件的设计计算3.1 V 带传动设计3.1.1 设计计算1.确定计算功率P ca :由P ca =A K P d 查[1]表8-6可得K A =1.2 P d =3.35kw 所以Pca=1.2*3.35=4.02kw2.选择带的型号:因为是普通V 形带,查图8-8普通V 带选型图,选A 型带3.选择小带轮直径1d d由1min min 75d d d d d d m m ≥=,又查[1] 表8-3及8-7,可得1d d =90mm4.确定大带轮直径2d d由2d d =带i 1d d ;12.6;90d i d m m ==带可得2 2.690234,d d m m m m =⨯=查[1]表8-7取236mm5.验算传动比误差i ∆由id d i i d d 12-=∆2362.690100%0.85%2.6-=⨯=6.验算带速v 由10006011⨯=n d v d π 3.14901440/ 6.78/601000m s m s⨯⨯==⨯7.初定中心距0a由)()2~7.0(210d d d d a +⨯=;又6522.2280≤≤a ;可得a =3608.初算带长0L由公式0012d d1L 2()2d d 4ad d a d d π≈+++22(-)(3.1)3.142360(90236)1246.32360L≈⨯+++=⨯24(236-90);故0L=1246mm9.确定带的基准长度dL查[1]表8-2初选基准长度为1250mm 10.计算实际中心距离a (取整) 由公式得0012501246360362m m 22d L L a a --≈+=+=11.安装时所需最小中心距min a (取整)d L a a 015.0min -=3620.0151250343.25=-⨯==343mm12.张紧或补偿伸长量所需最大中心距maxa由max 0.033620.031250399.5m m d a a L =+=+⨯=,故m ax =400m m a13.验算小带轮包角1α 由2112369018057.318057.3156.89362d d d d aα--≈-⨯≈-⨯=14.单根V 带的基本额定功率0P查[1]表8-5a 由插值法可得0144012000.93(1.070.93)1.06K N14601200P-=+-=-15. 单根V 带额定功率的增量0P ∆查[1]表8-5b 由插值法可得0144012000.15(0.170015)0.17K N14601200P-∆=+-=-16.长度系数LK查[1]表8-2可知=0.93L K17.包角系数αK查[1]表8-8由插值法可得94.0)93.095.0(15516015589.15693.0=---+=αK18.单位带长质量q由[1]表8-4可知=0.10kg q m19.确定V 带根数Z 由计算公式[]()00 4.023.73(1.060.17)0.940.93cacao L P P Z P P P K K α====+∆+⨯⨯,故Z 取420.计算初拉力0F20)15.2(500qv K vZP F ca +-=α查[1]8-4得q=0.10故24.02 2.5500(1)0.10 6.28123.49N6.7840.94F=⨯⨯-+⨯=⨯21.计算带对轴的压力pF由2sin210αZF F p =164.524123.49sin 978.902=⨯⨯⨯=N3.1.2 带型选用参数表3.1.3 带轮结构相关尺寸1.带轮基准宽bp查表8-10可得bp=11.0mm2.带轮槽宽b 由min 382*tan2.75;. 2.811.02 2.8tan12.93mm 22P a a b b ha h h b ϕ=+===+⨯⨯=;取故3.基准宽处至齿顶距离查[1]表8-10可知min 2.75 2.80m m a h =,取4.基准宽处至槽底距离查[1]表8-10可知m in 9.0m m f h =5.两V 槽间距e查[1]表8-10可知153=15.0m m e =±6.槽中至轮端距离查[1]表8-10可知2110=10m m f +-= 7.轮槽楔角查[1]表8-10可知A 型带轮da>118;38ϕ= 故8.轮缘顶径查[1]表8-10可知236, 2.82362 2.8241.6m m d a a d h d ===+⨯=;故9.槽底直径由223629.0218m m f d f d d h =-=-⨯=10.轮缘底径查[1]表8-10126;21826206mim D df d δδ=-=<-⨯=又因,故1200m m D 取11.板孔中心直径 由011111()60;0(20060)130m m 22D D d d D =+==+=;令故12.板孔直径由0110(0.2~0.3)()2842d D d d =-≤≤又因;故040m m d 取13.大带轮孔径为30mm14.轮毂外径由d d )2~8.1(1=又因60541≤≤d ;故1d 取60mm15.轮毂长L由d L )2~5.1(=又因6045≤≤L ;故L 取60mm16.辐板厚S 由B S )4171(-=又因25.1629.9≤≤S ;故S 取15mm17.孔板孔数由00d S D n +=π 3.141309.071540⨯==+;n 取93.2 渐开线斜齿圆柱齿轮设计3.2.1 高速级斜齿圆柱齿轮设计1.定齿轮精度等级、材料、齿数及螺旋角(1)查[1]表10-11:由于运输机为一般工作机器,速度不高,故选用7级精度;(2)材料选择:查[1]表10-1,选择小齿轮材料为45钢(调质),齿面硬度为250HBS ,大齿轮选用45钢正火,齿面硬度为220HBS ;故小齿轮选45调质钢,大齿轮选45正火钢。