皮革生产流程图

GORE-TEX鞋的生产流程(图)

GORE-TEX鞋的生产流程如图所示:首先由客户提出需求,生产厂家着手研发设计,根据设计准备原材料,并进行生产准备。

通过对材料的裁剪、缝纫、和生产过程完成成品,最后交到客户手中。

设计车间的工作人员负责产品的前期研发工作,其内部设置包括样品设计间和样品生产间两部分。

研发人员根据市场流行趋势和客户的具体要求设计并制作出样板,交由样品生产车间生产出成型的样品,最终在征求客户反馈意见的基础上对样品进行修改和再次开发。

材料仓库材料仓库用于存放根据生产计划购进的各类皮革及副品材料这里的材料产地大多来自韩国高丽等著名的皮革之乡,GORE-TEX等兼具质量上乘和外观时尚特点的中高档材料材料准备是根据定单分配存放的,用于GORE-TEX制鞋的材料是单独存放的。

生产准备生产准备工作属于开发课的职权范围,但具有相对的独立性,是在研发与生产之间起衔接作用的部门班组,其主要的任务是根据样品的特点编制车间执行生产操作时所须遵循的制品规格书。

如皮革及副品裁断标准,制品缝纫作业顺序,热压粘合特记事项等所有生产过程可能涉及的技术细节的详尽说明,是车间作业时所须依据的指令性标准生产一双GORE-TEX鞋所需的全部材料备货清单每样材料均要进行“虹吸”测试每样材料的“虹吸”测试均有详细测试报告裁剪裁剪是正式进行生产的第一个阶段,它是对前面所述的皮革,副品材料按照制作规格说明书进行裁剪,磨边,逃开等工序,为下游的缝纫流程提供大小和形状符合要求的所有鞋上部品的操作过程。

完全准备完全准备包括缝纫准备和完成准备两个过程。

缝纫准备过程:根据作业指示对裁断车间的各部品按每双鞋的要求进行配备,在此过程中完成简单的拉边及个别制品的打眼操作,其目的是为缝纫工序做准备。

完成准备过程:在缝纫车间完成操作后的部品将再次返回到这里,经过整形工序,对需要BONIS过程的产品加皮缝合,而后与鞋底,鞋带等其他部品再进行配备,其目的是为最后一道完成工序做准备。

缝纫缝纫工序是对经过裁断和缝纫准备配备的材料进行对料,划线,粘合,缝匝的一系列过程,其任务是完成鞋面各部品的缝合,最终交由完全准备车间与鞋底等其他部品配备后在完成车间生产成鞋。

皮革流程

猪皮革生产工艺流程设计

制革工艺:

一、第一、二天加化料在大鼓中去毛、油脂和盐。

二、软化需要用软化酶、脱脂剂。

三、第三、四、五天将皮子重新放入转鼓中,同时放入铬粉等化料,使皮子变成蓝湿皮。

第六、七天将皮子搁置一边,待化料完全渗入皮子中。

四、在这个过程还需要用带有各种不同型号砂纸的粉刷机磨绒。

(砂纸型号根据买家的要求可以改变。

还有80、100等型号。

通常倍数大的砂纸磨出的绒面越细)。

五、漂洗需要甲酸、非离子脱脂剂、草酸

六、染色大约需要12小时,添加染料和化学药剂。

不同颜色需要不同的温度,通常需足够的温度来染头层皮子。

七、烘干:有几种不同的烘干方法 A)常温下需24小时 B)室温摄氏50-60度需12小时常温下自然烘干是最好的,染料可以更深层的渗入皮子。

深色皮子通常在烘干室中烘干,浅色的自然烘干。

八、皮子烘干后,放入转鼓中甩软,甩软时需放入数量大小不等的塑料胶球。

一般甩软的时间需要8小时左右。

在摄氏50-60度下,将皮子定型,此步骤非常重要,否则会有皮子严重缩尺现象。

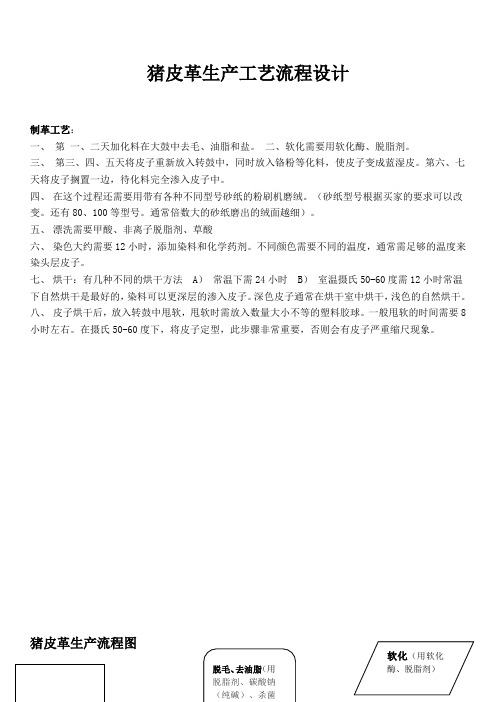

猪皮革生产流程图

脱毛、去油脂(用脱脂剂、碳酸钠(纯碱)、杀菌软化(用软化酶、脱脂剂)

选皮

漂洗(用甲酸、非离子脱脂剂、草酸)磨绒(用

粉刷机)

鞣制(用铬

粉、甲酸钠、

小苏打)

染色(用双氰胺、染料、

氨水、匀染剂、蛋白填料)

烘干(自然烘

干最好)甩软(放入转鼓中甩软)

成品检查。

皮具工艺生产流程

皮具工艺生产流程皮具产品要进行标准化工业作业,首先要进行以下作业:一、样品打板:利用客人的样品或者图纸对行出格,然后根据纸格师傅出的纸格开料来做板,在做板的过程中,要核对每一道工序或工艺是与本厂的实际情况是否满足要求,当工厂的实际情况有难度时要提出解决方案来保证客人的工艺要求能够顺利实现。

二、产品的试做:将产品所需的一切物料与模具采购回来后,安排生产人员进行量产,量产的数量由产品的工艺要求来定,一般情况下量产在50-到300之间。

在量产的过程中,要将产品所有的技术难点与工艺难点都一一明列出来,并将具体的操作方法用表格的方式来记录,包括对所有的刀模的比对,一些要用到的点位格的制作,一些冲孔模具的制作,以及对一切可能出现的异常情况要进行预估,并作出对应的方案。

三、产前的生产工位的预排(排拉):将产中所有的工序明列出来,并算出所需的工时与工人的数量,然后根据工序的先后以及每一道工序的所需时间来对每一个工位进行工作安排一个皮具厂一般的生产流程开料1、拉料前应拿小刀模试准层数确定所拉物料能开几层再进行拉料2、拉料时要注意平整,不可在拉料过程中出现料有折叠的现象3、开料前要注意料的纹路,各种料的纹路不一样,各部位需要料的纹路也不一样,没有准确的资料,要让车间先试4、尽可能避免同一款袋出现二种或多种色差5、开料前还应先进行排刀模,先排长刀模,后排大刀模,最后再排小刀模以达到尽可能节省物料的目的6、开料的止口不能小边,以免开料后看不到压位7、浅色的面料不要用深色的托料做托底,深色的面料不能用浅色托料做托底,8、开料要配纹对色,太松软和纹路相差较大的物料不能用在盖面上或者袋明显的位置,单件料上不可出现阴阳纹路或色差9、太松软的料不能做边骨或者较受力位,边角布底损坏的料不能开料10、开散口油边的裁片时要注意边缘要整齐,不能毛边,毛边会导致油边起粒开皮1、皮革一般分两种,即头层皮(动物原皮),二层皮(再生皮),一般情况下头层皮在工艺方面要求比较严格,所以在生产前应有几点准备a、由原张皮总体进行分色分纹、,以方便在后面的成品中减少色差和纹差;b、在开皮料之前,应先熟知各款、各部位的基本要领,严求对色,对纹的裁片和附件的运用;c、在关键部位(如盖头、前幅、银包大面)等明显部位在整个开皮过程放于前选配件,每套对色、对纹的裁片应打上编码,以便车间生间时快速正确搭配铲皮1、铲皮前应先拿废料试刀及调宽度,确定无误后才开始进行铲皮作业2、在正常情况下,手袋车反位铲2分半宽直刀,搭位铲3分宽直刀,折边先铲4分(半寸)宽直刀后铲3分斜刀,铲折边厚度须比搭位要溥,且铲折边要先铲直刀后铲斜刀;3、银包大面铲边为3分25、碰边铲边为2分25、内格一般大致分为:斜边为1分半、折边为2分25、中位铲皮厚度保持在0.9mm左右。

皮革工艺流程

皮革工艺流程皮革工艺流程是指将动物的皮毛经过一系列的加工与处理,制成精美的皮革产品的过程。

下面是一个常见的皮革工艺流程:第一步:毛皮准备在毛皮准备阶段,首先要将动物的毛皮进行浸泡处理,去除其中的污渍和杂质。

然后进行剖皮和拔毛,将毛皮的表面剥离掉。

接下来,对裸皮进行鞣制处理,以防止皮革腐烂和变质。

第二步:均匀发酵对裸皮进行均匀发酵处理,这个步骤主要是为了去除裸皮中的毛发残渣,使其表面光滑均匀。

第三步:上浮暗斗机上浮暗斗机是一种特殊的机器,通过机械挤压的方式,将皮革中的水分和脂肪溶解并排出。

这个过程使皮革更加柔软,减少皮革在后续加工过程中的阻力。

第四步:完全柔化在完全柔化阶段,皮革经过特殊的加工,使其变得更加柔软和韧性,同时增加其抗拉和抗磨损性能。

第五步:干燥处理将柔化后的皮革放置在通风的地方进行干燥处理,以去除皮革中的水分。

一般采用自然风干的方式,也可以使用干燥机进行辅助干燥。

第六步:上色在上色阶段,根据皮革产品的要求,选取适当的染料进行上色。

染料可以是天然的植物染料,也可以是人造合成染料。

通过上色,可以使皮革产品具有丰富多样的颜色和图案。

第七步:整理和修剪在整理和修剪阶段,对上色后的皮革进行整理和修剪,使其表面更加光滑平整。

同时,对需要的部分进行裁剪,以制作出最终的皮革产品。

第八步:上蜡和涂层通过上蜡和涂层处理,可以给皮革表面增加一层保护膜,提高皮革的耐用性和防水性能。

上蜡和涂层的方式可以根据需要选择不同的方法,如刷涂、喷涂等。

第九步:定型和装饰在定型和装饰阶段,对皮革进行加工处理,使其形成所需的形状和纹路。

可以通过压花、穿孔、烙印等方式进行定型和装饰,以增加皮革产品的美观和独特性。

第十步:质检和包装在质检和包装阶段,对生产的皮革产品进行严格的质量检验,确保产品符合标准和要求。

然后对合格的产品进行包装,以便销售和出口。

以上就是一个常见的皮革工艺流程。

不同的皮革产品可能会有些许差异,但总的来说,经过一系列的加工和处理,从毛皮到成品,最终制成了我们熟悉的精美皮革产品。

真皮制作流程

真皮制作流程The production process of genuine leather begins with the selection of high-quality animal skins, such as cowhide or sheepskin. These skins are then carefully cleaned and treated to remove impurities and fats, ensuring a smooth and uniform surface.真皮制作流程首先从挑选优质的动物皮开始,如牛皮或羊皮。

这些皮料随后经过精心清洁和处理,以去除杂质和脂肪,确保表面光滑均匀。

Next, the skins undergo a tanning process, which involves soaking them in a solution of tanning agents to stabilize and preserve the leather. This step is crucial for imparting durability and flexibility to the leather.接下来,皮料经过鞣制过程,即将其浸泡在含有鞣制剂的溶液中,以稳定和保存皮革。

这一步对于赋予皮革耐久性和柔韧性至关重要。

After tanning, the leather is further processed through dyeing and finishing techniques. Dyes are applied to achieve desired color and patterns, while finishing treatments enhance the leather's texture and appearance.鞣制完成后,皮革还需经过染色和整理工艺。

皮革加工流程

皮革加工流程

皮革是由动物皮经过十分复杂的物理加工和化学处理过程而制成的。

按传统说法,制革过程一般分成三个阶段:准备阶段、鞣制阶段和整饰阶段。

(1)在准备阶段,其主要目的是去除动物皮上所有没用的东西,如毛、脂肪、皮子内的各种腺体和可溶性蛋白质等,并对动物皮的胶原纤维(即构成皮革的主体)进行处理,以利于后面的加工并提高皮革的品质。

本阶段的主要工序有:浸水、去肉、脱毛、浸灰、脱脂、软化、浸酸。

(2)在鞣制阶段,其主要目的是通过化学方法使动物皮的胶原纤维在结构上发生变化,使其从皮变成革。

同时,也决定了所得皮革的品质及性能。

在本阶段的主要工序有:预鞣、主鞣制及复鞣。

(3)在整饰阶段,其主要目的是富裕皮革一些特殊的感官性能,如厚薄度、柔软性、颜色、表面状态以及防水性。

在本阶段主要工序有:剖层、削匀、中和、染色、加脂、干燥、做软、平展、磨革、涂饰、压花等。

皮革是经脱毛和鞣制等物理、化学加工所得到的已经变性不易腐烂的动物皮。

革是由天然蛋白质纤维在三维空间紧密编织构成的,其表面有一种特殊的粒面层,具有自然的粒纹和光泽,手感舒适。

- 1 -。

皮革的制作工艺生产过程

皮革的制作工艺生产过程皮革是一种高档的天然材料,具有优异的耐磨性、耐久性和美观性,因此在许多领域得到广泛应用。

皮革制品的生产工艺十分复杂,需要经过多个环节的加工才能最终制成高质量的皮革制品。

本文将从皮革的制作工艺生产过程角度,详细介绍皮革制品的生产流程。

第一步,收集与处理生皮制作皮革的第一步是收集动物的生皮。

生皮在收集后需要进行处理,以去除毛发、油脂、血液和其它不干净的物质。

这个过程叫做“鞣制”,通过鞣制可以将生皮变成柔软、耐用的皮革。

鞣制过程一般分为植鞣和化鞣两种方法。

第二步,剪裁皮革经过鞣制的皮革需要进行剪裁,这个过程一般称为“切割”。

切割是把皮革按照设计图案和尺寸切成均匀的形状。

切割后的皮革需要进行整理,把多余的边角修整干净。

第三步,打孔和缝合在皮革制品的生产过程中,经常需要打孔和缝合。

打孔是为了方便缝合和装饰,需要使用特殊的打孔器进行操作。

缝合则是将多块皮革缝合在一起来制作大型皮革制品,例如皮靴和手提包等。

缝合需要使用特殊的缝纫机和针线。

第四步,上色和护理上色和护理是制作高质量皮革制品的关键步骤。

上色需要使用专业的染料和喷涂机进行操作,以确保色彩均匀和持久。

护理是为了保护皮革制品,防止污渍和磨损。

护理需要使用特殊的皮革油或乳液进行涂抹。

第五步,质量检测和包装经过上述步骤制作出来的皮革制品需要进行质量检测,以确保其符合标准。

质量检测一般包括强度、耐磨性和色彩等方面的检测。

检测合格后,皮革制品需要进行包装,以便运输和销售。

总结皮革是一种高档的天然材料,其制作工艺十分复杂。

从收集生皮到最终制成皮革制品,需要经过多个环节的加工。

生皮鞣制、皮革剪裁、打孔和缝合、上色和护理,以及质量检测和包装都是皮革制品生产过程中不可或缺的环节。

只有经过精心的加工和严格的质量控制,才能制作出高质量的皮革制品,让消费者满意。

皮革生产工艺流程

皮革生产工艺流程皮革生产工艺流程是指将动物皮革原料经过一系列的加工处理,变成适用于各种皮革制品的过程。

下面将介绍一种常见的皮革生产工艺流程。

首先是杀牲和剥皮环节。

在这个环节中,动物被屠宰,并将其皮剥离下来。

这一步骤要求操作人员熟练,以确保皮革原料的质量。

接下来是清洗和浸泡。

在这个环节中,剥下的皮革会被清洗干净,去除表面的污物和血迹。

然后将其浸泡在含有化学物质的溶液中,以软化皮革并去除残留的脂肪和肉。

第三个环节是酸洗和脱毛。

在这个环节中,皮革会被浸泡在酸性溶液中,以去除残留的毛发。

酸洗后,会再次进行清洗,确保皮革干净。

第四个环节是鞣制。

在这个环节中,皮革会被浸泡在含有鞣剂的溶液中,以使其变得柔软,耐久和抗菌。

鞣制是整个皮革生产过程中最重要的环节之一,不同的鞣制剂可以产生不同的效果和特性。

接下来是除蓝和染色。

在这个环节中,皮革会被浸泡在含有化学品的溶液中进行除蓝处理,以去除皮革上的蓝色颜色。

然后,可以对皮革进行染色,以给皮革增加色彩和纹理。

最后是整理和二次加工。

在这个环节中,皮革会经过一系列的整理和处理,以消除皮革上的瑕疵,使其表面平滑。

接下来可以根据需要进行二次加工,如抛光、压花等等。

在每个环节结束之后,都需要对皮革进行定型、干燥和检查,以确保皮革的质量和可用性。

最终,可以将加工完成的皮革用于制作各种皮革制品,如鞋子、包包、衣物等等。

以上是一种常见的皮革生产工艺流程的简要介绍,实际的生产过程可能还会有一些细微的差异和补充步骤。

皮革生产需要经过多个环节的精细加工和处理,以确保最终产品的质量和外观。

过程流程图

过程流程图

PROCESS FLOW DIAGRAM

编制日期Date (Orig.):

编制Prepared by:

修订日期Date(Rev.):

职务Title:

零件名称Part Name: 供方/工厂Supplier/Plant:

工序号 Step #

项目号 Item #

过程特征 Control Characteristics

10

原料进货检 验

20 材料入库

30 原材料准备

40

ABS、胶水、PVC皮革、缝线 、橡胶条进货检验

检验合格的原料进原料仓库 贮存 皮革、缝线送至裁剪缝纫区 域;塑料粒子送至注塑机 旁;

表皮制作

ABS密度、强度、阻燃性等;胶水 牌号;皮革门幅、外观;缝线型 号、橡胶条尺寸。

—

—

—

40-1 表皮制作

40-2

40-3

50

表皮、海绵 送至包覆区

60

60-1 60-2

骨架制作

60-3

70

发泡件入半 成品库

80

发泡件送至 包覆区

90

90-1 90-1-1

90-1-2 90-2

包覆

90-3

90-4

100

包装

110 最终检验

120

入半成品仓 库

130

GP12

140 入成品仓库

150

骨架10-18g;皮革7-14g

B 均匀无漏喷(环境温度10-30℃,

40%≤湿度≤75%)

* 15分钟≤晾干时间≤120分钟

外观:缝线定位准确平直、平整

B

皮料知识

羊皮有鱼鳞状的毛孔。

◆ 嗅味:凡是真皮都有皮革的气味;而造革都具有刺激性

较强的塑料气味。

◆ 点燃:从真皮革和人造革背面撕下一点纤维,点燃后,

凡发出刺鼻的气味,结成疙瘩的是人造革;凡是 发出毛发气味,不硬结疙瘩的是真皮。

10

二、鞋用皮革的分类

◆ 按动物种类分:牛皮(黄牛、水牛)、羊皮(山羊、

绵羊)、猪皮、马皮、鳄鱼皮、蜥蜴 皮、蛇皮等

头颈部

背腹部:由背部向腹部位延 伸,在腹部的边缘 部位皮料延伸无规 律性,向四周延伸 都较大。

臀 部:由臀部往两后腿部 位延伸,臀部中间 部位四周的延伸性 无太大区别。

腹部

背部

腹部

臀部

箭头代表延伸方向

20

五、皮料的基本认识

2、牛皮各部位的皮质特点:

臀背部:为图中蓝区域,此处 皮质纤维组 织紧密, 皮面细致,四向延伸 率较少,是整张皮利 用率最高的部位。 部:为图中绿色区域,此 (上腹部) 处皮 料较前区域稍差 厚度不匀,表面略粗 肩

天然皮料知识介绍

制革工艺流程

2

一、制革工艺流程简介

1.原始生皮

3.浸灰

2.去毛

4.剖层

8.挂干

7.染色

6.削匀

5.鞣制

9.喷涂

10.压光

11.成品

3

二、制革工艺流程简介 (全粒面牛皮)

1.组批 2.预浸 水 3.去肉 4.主浸 水 5.浸灰 6.脱毛 去脂 7.片灰 皮

12.片皮

11.挤水

10.分选

二层

白蜡擦色皮

磨砂皮

在皮革制品过程中,要用砂磨机磨掉皮坯表面的毛孔 和伤残,使皮坯表面平整、均匀一致。(14)

18