亮镍镀液中常见的有害杂质是哪些?允许含量为多少?

电镀ni中含铅的原因

电镀ni中含铅的原因

电镀镍是一种常见的表面处理方法,用于提高金属制品的耐腐

蚀性和外观。

然而,一些电镀镍中可能含有铅,这引起了人们的担

忧和关注。

那么,电镀镍中含铅的原因是什么呢?

首先,含铅的电镀镍通常是由于镍镀液中添加了含铅的化合物。

这些化合物可能被用作镀液的稳定剂或者是为了改善电镀的性能。

然而,这些化合物可能会导致电镀镍中含有铅。

其次,电镀镍中含铅的原因也可能与电镀工艺和操作不当有关。

如果电镀工艺不够严格或者操作不当,可能会导致镀液中的铅含量

超标,从而使电镀镍中含有铅。

另外,一些电镀镍生产商为了降低成本或者提高电镀效果,可

能会故意添加含铅的化合物。

这样做虽然可以降低成本或者改善电

镀效果,但却给人们的健康和环境带来了潜在的风险。

因此,要解决电镀镍中含铅的问题,需要从源头上严格控制镀

液的成分,加强生产工艺的管理,严格执行环保标准,以及加强对

电镀镍产品的监管和检测。

只有这样,才能有效地减少电镀镍中含铅的问题,保护人们的健康和环境安全。

镍层在强碱溶液中阴极电解的作用原理是什么?

差。而镍层利用在强碱溶液中进行高电流阴极 电解除油 来还原镍层上的氧化膜 ,便获得 了较好效果。因为镍在 强碱溶液中化学性质非常稳定 ,在阴极 电解过程 中,大 量的氢离子在阴极上放电,形成 了具有强还原能力的新 生态的氢原子吸附在阴极表面后 ,便将原有的氧化膜还 原成金属,从而充分显露出金属的结晶组织 ,这就使得 后来 回镀铬 ( 或复镀镍 ) 能够沿着其晶格而沉积 ,最终 获得结合力良好的返修镀层。

黉'  ̄ 。 。 f - , f z , N …

适 当添加十二烷基硫酸钠 ),但对大而密集成堆 的针 镀镍液 中黄绿 色沉. 是怎 么形成 的? 淀 孔用~般的方法处理是不起作用 的 ,虽它是在高 电流 有何影响? 密度 区域产 生 ,但 降低 了电流 密度 也无 济于 事 。对 答 :新配 的亮镍镀液是 绿色的透明液体。但经过 此 ,经 过较长时间 的观察、研究和试验 ,终于找到 了 段时间使用后 ,往往在 镀液中 ,尤其是在 阳极袋 、 消 除的方 法 :向镀 镍液 中加 入 分析 纯 的 甲醛 溶液 ( w= 6 3 % ),之后 电镀 ,针孔 立 即消 除。十 多 加热 管 、槽体 壁 等物体 上 会 出现 一些黄 绿 色 的沉 淀 3 %~ 8 1) 年来 ,在亮镍 电镀过程 中,就是用 此法消除大而密集 物。 它的主要来 源是 : ( 十二烷 基硫酸钠 与镀液 中镍离子作用 ,部 分生成 不溶性 的十二烷基硫酸钠 ; 成堆 的针孔的 ,见效特别快 。也 可以用稀释 的;可 以 ( 铁杂质积 累过多 ,当镀液p 值偏 高时 ,就会生 2) H 在 电镀过程 中直接加入 ,也可 以在镀件 出槽 后加入。 成棕 色氢氧化铁 胶状 沉淀物 ; ( 光 亮剂 的分解产 3) 但 都 必 须 在 搅 拌 条 件 下 加 入 ,其 用 量 为 03 07 .~ . 物和工件带入 的一 些有机 杂质 等。这些沉淀物悬浮于 mi 。 l L 镀液 中 ,吸 附在槽体 或其它物体 上 ,在液体与 空气接 亮镶 镳液中+二烷基硫酸钠的作 用是 触的接界处 ,经过蒸 发浓缩后就变得特别 明显。这种 淀淀物如果不及时去 除是 十分有害的。它会使镀层产 么 青揭 胸 ? 影 生针孔、麻点 以及脆性 。对此 ,去除的方法是 ,取 出 答 :十二烷基硫酸钠在亮镍镀液中,它的硫酸根具 适量 的镀液 ,用p 试 纸检查p 值 ( H H 不大于6),加入 有 良好的亲水性,而十二烷基则具有良好的疏水性 ( 基 质 量 分数为5 %的硫酸溶 液调 整至正 常工艺规范 。如 团) 。疏水基团与亲水一类物质的油污、固体、气体等 若 是悬浮物不消失 ,则表 明镀 液中有机杂质过多 ;若 有 非常好 的亲和 力 ,而亲水基 团则与水 有 良好的亲和 是悬浮物 已消失 ,则表 明铁 杂质 过多。然后按照其常 力。所 以,十二烷基硫酸钠在这两个基团的协 同下 ,起 规处理 的方法除去。 着渗透作用 、乳化作用 、增溶作用等,从而降低液体与 固体 的界面上的表面张 力。也就是说镀液与气相、镀液 亮镍镀液 中常 见的有害杂质是哪些, } 固相 的两相界面上表面张力很 大时 ,氢气泡容易在 阴极 允许含I 为多少? ( 镀件 ) 表面上停 留,使得镀层形成针孔。当加入十二 答 :镀液中杂质对光 亮镀镍 ( 比普 通镀镍 ) 敏感 烷基硫酸钠后 ,表面张 力降低 ,氢气泡就难 以在阴极表 面停留了,因此可消除镀层针孔的产生。亮镍镀液中的 些。 光亮镀 镍 过程 中 常 出现 的质 量故 障 ,如镀 层针 十二烷基硫酸钠含量一般应控制在O1gL . /左右 ,其含量 孔、麻 点、起泡、脱皮 、发黑 或条状 等不 良现象 ,大 过低、防针孔的作用不明显,镀层容易产生细小、分布 多是与镀液中的杂质有关。如有机 杂质 ,即添 加剂的 均匀的针7 :麻点。当含量过高时,则防针孔作用不但 分解产 物和工件带入 的各种油脂 ,无机 杂质包括铁 、 LD  ̄ 铜 、锌 等。 p 值 低 的镀 液 中 ,铁 杂质 的含量 一般应 H 不会有显著提高 ,反而会增加镀液 的有机杂质 ,降低镀 .5gL H 层的光亮度、且针孔也会增 多。更高时 ,镀层会出现较 不大于00 / ,p 值 较高 的镀 液中 ,铁杂质 的含量 不要超过O0 / 。铜杂质 的含量必须低于00 / 。 .3gL .5gL 多较大、分布均 匀的针孔现象。 锌 杂质 的允许含量 为O0 ~ .6gL .2 00 /。铬杂质和硝酸根 杂质是不 允许存在 的,有机 8 表 工 资 21 第 期 0

镀镍槽液物质安全资料表MSDS Ni

650.1㎎/m 3200.1㎎/m 310513770-89-313770-80-313770-82-3氨基磺酸鎳(NICKEL-SUIFAMATE)其他三 、 危害辨別資料2㎎/m 3有機酸最重要危健康危害效應 : 幾乎無害 : 二、 成分辨識資料危害性成分含量﹪化學文摘社登記號碼可容許暴露的界限OSHA-PEL 價值開始的界限次亞磷酸鈉1㎎/m 3物 質 安 全 資 料 表物質名稱 : 鍍鎳槽液制造商或供應商名稱 :制造商或供應商地址 :一、物質與廠商資料制造商或供應商電話 :傳真電話:個人應注意事項:穿戴安全眼鏡防護手套滅火時可能遭受之特殊危害 : —特殊滅火程序 : —消防人員之特殊防護裝設 :六、 泄漏處理方法不同暴露途徑之急救方法 :對醫師之提示 : —五 、 防火措施適用防火劑 :吸 入 :食入 :飲用大量水或食鹽水 ,並催吐就醫。

最重要癥狀及危害效應 : —對急救人員之為防護 : —危害物質分類 : —四 、 急救措施主要癥狀 : —物理性及化學性危害 : —特殊危害 : —害與效應環境影響無皮膚接觸 :脫下被污染的衣服,立即用大量水清洗接觸部位,如有發炎應就醫。

眼睛接觸 :立即用大量水清洗眼睛達15分鐘,並立即就醫。

清理方式 :使用木屑、砂土吸附、然後以水沖洗:穿戴安全眼鏡,防護手套環境注意事項 :不能將濃度高的液體排入河川沸點/沸點范圍 :大約200℉ : >185℉酸 齡 度 : pH3~5衛生措施 : 1、工作場所嚴禁飲食及抽煙2、維持作業場所清潔工程參數 : —控制參數 : —九、物理及化學性質物質狀態 : 液體狀 態 : —顏色 :深綠色澄清液氣 味 : —七、安全處置與儲存方法處 置 : 戴著安全眼鏡,防護手套儲 存 : 避免陽光直接照射或接觸高溫物及強氧化物,保存期限一年八、暴露預防措施個人防護設備 : 安全眼鏡、防護手套呼吸設備 : 設制排氧裝置手部防護 : 防護手套眼睛防護 : 安全眼鏡皮膚及身體防護 :衣物可能之生態影響/環境流佈 : 水中生物分解度低十三、廢棄處置方法局部效應或皮膚腐蝕性 : 無急毒性 : 無/重金屬毒性致敏感性或刺激性 : 無慢毒性或長期毒性 : —特殊效應 : —十二、生態資料安全行 : 安全,無聚危險性特殊狀況下可能之危害反應 : —應避免之 : —應避免之物質 :不可與氧化性物質 ,有機遇氧化物放置同一場所危害分解性 : 無十一、毒性資料密度 : —閃火點測試方法 :V 開杯 閉杯爆炸界限 : —蒸氣密度 : —溶 解 度 : 可溶解分解溫度 : —自然溫度 : —十 、安全性及反應性蒸 氣 壓 : —廢棄處置方法 : 依據當地環保法規處理十四、運送資料參考文獻制表人制表日期有效日期名稱:地址:電話:國內運送規定 : —特殊運送方法及注意事項 : —十五、法規資料適用法規 : —十六、其他資料制表單位國際運送規定 : —聯合國編號 : —。

电镀专用镍技术要求

电镀专用镍技术要求1化学成分

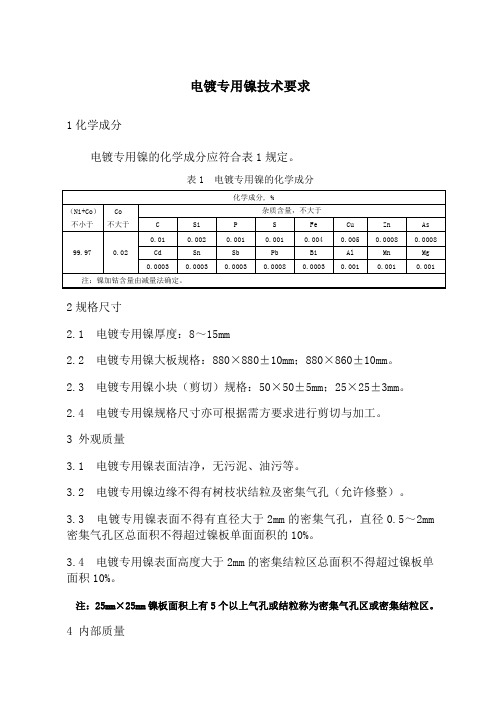

电镀专用镍的化学成分应符合表1规定。

表1电镀专用镍的化学成分

化学成分,%

(Ni+Co)不小于

Co

不大于

杂质含量,不大于

C Si P S Fe Cu Zn As

99.970.02

0.010.0020.0010.0010.0040.0050.00080.0008 Cd Sn Sb Pb Bi Al Mn Mg 0.00030.00030.00030.00080.00030.0010.0010.001

注:镍加钴含量由减量法确定。

2规格尺寸

2.1电镀专用镍厚度:8~15mm

2.2电镀专用镍大板规格:880×880±10mm;880×860±10mm。

2.3电镀专用镍小块(剪切)规格:50×50±5mm;25×25±3mm。

2.4电镀专用镍规格尺寸亦可根据需方要求进行剪切与加工。

3外观质量

3.1电镀专用镍表面洁净,无污泥、油污等。

3.2电镀专用镍边缘不得有树枝状结粒及密集气孔(允许修整)。

3.3电镀专用镍表面不得有直径大于2mm的密集气孔,直径0.5~2mm 密集气孔区总面积不得超过镍板单面面积的10%。

3.4电镀专用镍表面高度大于2mm的密集结粒区总面积不得超过镍板单面积10%。

注:25mm×25mm镍板面积上有5个以上气孔或结粒称为密集气孔区或密集结粒区。

4内部质量

电镀专用镍内部应无夹杂、电解液等缺陷。

5其他要求

如需方对电镀专用镍化学成分、物理规格有特殊要求,可由供需双方协商,并在订货单中注明。

纯镍标准成分

纯镍标准成分

纯镍(Pure Nickel)的标准成分通常是指其化学成分中不含杂质元素的纯度。

根据国际标准,纯镍的化学成分应符合以下要求:

镍(Ni)含量:99.9%或更高。

杂质元素含量:各种杂质元素的总含量应小于0.1%,其中最常见的杂质元素包括铁(Fe)、铜(Cu)、锰(Mn)、硫(S),以及少量的碳(C)。

这些要求确保了纯镍的高纯度和良好的化学稳定性,使其适用于许多关键应用领域,如电子、航空航天、化工等。

需要注意的是,具体的纯镍标准成分可能会因不同的国家或行业标准而有所不同,但上述要求是较为普遍的标准。

镀镍液综合除杂剂讲解

镀镍液综合除杂剂

一﹑前言

在镀镍液中,如果异金属离子浓度超过某一限量,会出现镀层光亮度下降、发雾、针孔、麻点和毛刺等疵病,同时还能使镀层脆性增加、结合力下降,为了除去镀镍液中的金属杂质离子,过去常采用化学沉淀——过滤法或电解法,其缺点是需停工停产,工时长,且原材料和能源损失严重。

采用本镀镍液除杂剂,可避免上述缺点。

只要将它直接加入到镀液中,搅拌后即可消除杂质金属离子的不良作用。

本除杂剂为无色或淡黄色液体,密度1.01,pH值6.0~6.5。

二﹑用法和用量

本除杂剂的加入量可根据杂质离子浓度而定,每毫升可克服:

Cu2+ 20mg/L

Zn2+ 15mg/L

Fe3+ + Fe2+ 40mg/L

AL3+ 30mg/L

Cr3+ 20mg/L 由于添加剂的加入量可允许过量,即使过量对镀液产生不良后果。

加入量可凭经验也可用赫尔槽或角阴极实验决定。

三、说明

1、该除杂剂与上述金属杂质能产生络合作用,而不是产生沉淀,因而不需过滤。

它促使杂质金属离子与镍共同电沉积,使杂质金属离子在镀液中愈来愈少。

这一方法简单方便、安全可靠、经济效益高:每万升镀镍液可减少处理费用2~4万元。

2、本添加剂对有机杂质或阴离子杂质无效,应采用活性炭或其他方法处理。

六价铬先用保险粉或硫酸氢钠等还原剂还原为三价铬后再加入除杂剂才有效。

3、本除杂剂对锌铝合金镀镍液也适用,如仅锌杂质高,建议用本厂镀镍除锌剂配合使用,效果更佳。

四、产品包装

30Kg塑桶装。

镀铬溶液中常见杂质的影响与去除!

镀铬溶液中常见杂质的影响与去除!在凹印制版行业,镀铬作为电镀最后一道工序,镀铬层的质量严重影响着印刷版辊的使用效果,因此维护好镀铬槽液各成分的稳定性非常重要。

铬液中常见杂质有:氯离子、铜离子、铁离子等,杂质离子过高会影响镀铬层的质量以及版辊的印刷使用效果。

本文将会介绍镀铬溶液中常见杂质对镀铬的影响与如何去除该类杂质。

1、铜杂质、铁杂质铜杂质是镀铬溶液中常见的金属杂质,铜离子含量高,镀液覆盖能力明显降低,电镀时铬沉积速度降低、槽电压升高、能耗高,且铬层耐腐蚀性能降低。

铁杂质含量高,镀液的分散能力降低、导电率也降低,电镀时电流不稳定,镀层光亮范围缩小。

镀液对铜铁杂质的容忍量随铬酐含量提高而增加,故低浓度镀液对杂质的敏感性强。

正常镀铬溶液中,铜、铁杂质最高允许含量为5g/L。

去除方法:(1)稀释镀液降低镀液中的杂质铜、铁离子;(2)采用铬液快速除杂设备进行定期的镀液除杂维护。

2、氯离子镀铬溶液对氯离子比较敏感,允许最高含量为0.3g/L。

氯离子含量高时,镀液的分散能力和覆盖能力降低,且电流效率也降低,镀层出现发灰、发花粗糙、针孔等现象;另外,电镀时镀层从低电流密度部位起出现乳灰色烧焦层,底层铜层易出现腐蚀现象,铬层耐腐蚀性能降低。

为了防止氯离子带入溶液中,在配制和调整镀液时,最好采用蒸馏水或去离子水,不能使用自来水。

去除方法:(1)高温电解法:将镀液温度升至70℃,用高电流密度进行电解,使氯离子在阳极氧化成氯气逸出。

(2)化学法加碳酸银生产氯化银沉淀:加碳酸银的反应式如下AgCO3+2HCl→2AgCl+CO2+H2O但加入的碳酸银还能与铬酸反应生产铬酸银沉淀:AgCO3+H2CrO4→Ag2CrO4+CO2+H2O这样不仅碳酸银消耗太多,又损耗了铬酐,一般不建议使用该方法。

3、三价铬三价铬是镀铬溶液的基本组分,三价铬的存在有利于改善镀液的分散能力,促进铬在低电流密度区沉积,其含量以2-5g/L为宜。

镀镍溶液的常见金属杂质及处理方法

镀镍溶液的常见金属杂质及处理方法镀镍电解液对杂质非常敏感,当存在某些金属杂质时(其含量甚微),会使镍镀层质量变坏。

铜、铁、锌等金属离子是镀镍液中最常见的有害金属杂质。

铁在电解液中比镍优先沉积在阴极上,而使镀层发脆,易龟裂。

铁在镀镍液中的最高含量不得大于0.1克/升。

铜的析出电位低,所以优先在阴极析出,使镍层呈棕黑色或灰黑色。

铜的最高允许含量为0.02克/升。

锌在镀镍液中的允许含量不大于0.01克/升,当电解液中含有少量锌时,在镀件的边缘及尖角上产生光亮的镀层。

含量稍大时,则使整个零件表面产生黑色条纹,斑点以及鳞片状镀层。

铁离子的处理方法:调整镀镍液的pH值=4,加入适量的双氧水(约1~2毫升/升),将镀液搅拌,并加温至70℃左右,用稀的氢氧化钠溶液提高镀液的pH=6,搅拌2~3小时,再测pH值,如pH因铁的沉淀而有所降低,再将pH提高至6。

静置过夜,过滤后加入硫酸,调整pH至正常范围即可试镀。

不过上述方法既麻烦又影响生产,目前,我司的HN-900镍除铁粉直接添加使用,效果明显,不会影响生产。

铜离子的处理方法:由于铜离子的水解沉淀的pH值与镍相接近,故用化学方法除去铜的效果不好,镍的损耗大。

用低电流密度电解的方法去除镀镍溶液中的铜杂质,较为经济实用。

即以0.05~0.1A/d㎡电流密度,用瓦楞形铁板作阴极,在搅拌下电解至能正常生产时为止。

锌离子的处理方法:用稀的氢氧化钠溶液或碳酸钙提高镀液的pH值至6.2,加温至70℃,不断搅拌1~2小时,再测pH值,若pH低于6.2,应继续提高至6.2,静置4小时以上,然后过滤,最后调整pH至工艺范围,就可试镀。

也可用低电流密度(0.2~0.4 A/d㎡)电解的方法处理。

不过上述方法既麻烦又影响生产,目前,我司的HN-ZnX镀镍除锌水或HN-ST除杂水直接添加使用,效果明显,不会影响生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为纾 么镀 镶菠 珂值过高或过 j时 也会 l l E 使羲 署舒冠增 多? 镍屡在强碱溶液 中阴极 电解的作 用原 答 :光 亮镀 镍溶 液呈 弱酸 性 。 当p 值 过高 时 , H 理是什 么 溶液 呈碱性 ,镍离子 的质量浓度 易降低 即损失快 ,而

氢氧根 离 子 的质 量 浓度 高 ,生成 氢氧 化 物沉 淀 ,如 N( ) eOH i , OH 、F ( ) 等碱 式盐增 多 。在 电镀 过程 中 ,这

38 .为 宜 。 。 6O

差。而镍层利用在强碱溶液中进行高电流阴极 电解除油 来还原镍层上的氧化膜 ,便获得 了较好效果。因为镍在 强碱溶液中化学性质非常稳定 ,在阴极 电解过程 中,大 量的氢离子在阴极上放电,形成 了具有强还原能力的新 生态的氢原子吸附在阴极表面后 ,便将原有的氧化膜还 原成金属,从而充分显露出金属的结晶组织 ,这就使得 后来 回镀铬 ( 或复镀镍 ) 能够沿着其晶格而沉积 ,最终 获得结合力良好的返修镀层。

( 奚 兵 )

4 面 程 讯・0 年 3 8 表 工 资 21 第 期 0

黉'  ̄ 。 。 f - , f z , N …

适 当添加十二烷基硫酸钠 ),但对大而密集成堆 的针 镀镍液 中黄绿 色沉. 是怎 么形成 的? 淀 孔用~般的方法处理是不起作用 的 ,虽它是在高 电流 有何影响? 密度 区域产 生 ,但 降低 了电流 密度 也无 济于 事 。对 答 :新配 的亮镍镀液是 绿色的透明液体。但经过 此 ,经 过较长时间 的观察、研究和试验 ,终于找到 了 段时间使用后 ,往往在 镀液中 ,尤其是在 阳极袋 、 消 除的方 法 :向镀 镍液 中加 入 分析 纯 的 甲醛 溶液 ( w= 6 3 % ),之后 电镀 ,针孔 立 即消 除。十 多 加热 管 、槽体 壁 等物体 上 会 出现 一些黄 绿 色 的沉 淀 3 %~ 8 1) 年来 ,在亮镍 电镀过程 中,就是用 此法消除大而密集 物。 它的主要来 源是 : ( 十二烷 基硫酸钠 与镀液 中镍离子作用 ,部 分生成 不溶性 的十二烷基硫酸钠 ; 成堆 的针孔的 ,见效特别快 。也 可以用稀释 的;可 以 ( 铁杂质积 累过多 ,当镀液p 值偏 高时 ,就会生 2) H 在 电镀过程 中直接加入 ,也可 以在镀件 出槽 后加入。 成棕 色氢氧化铁 胶状 沉淀物 ; ( 光 亮剂 的分解产 3) 但 都 必 须 在 搅 拌 条 件 下 加 入 ,其 用 量 为 03 07 .~ . 物和工件带入 的一 些有机 杂质 等。这些沉淀物悬浮于 mi 。 l L 镀液 中 ,吸 附在槽体 或其它物体 上 ,在液体与 空气接 亮镶 镳液中+二烷基硫酸钠的作 用是 触的接界处 ,经过蒸 发浓缩后就变得特别 明显。这种 淀淀物如果不及时去 除是 十分有害的。它会使镀层产 么 青揭 胸 ? 影 生针孔、麻点 以及脆性 。对此 ,去除的方法是 ,取 出 答 :十二烷基硫酸钠在亮镍镀液中,它的硫酸根具 适量 的镀液 ,用p 试 纸检查p 值 ( H H 不大于6),加入 有 良好的亲水性,而十二烷基则具有良好的疏水性 ( 基 质 量 分数为5 %的硫酸溶 液调 整至正 常工艺规范 。如 团) 。疏水基团与亲水一类物质的油污、固体、气体等 若 是悬浮物不消失 ,则表 明镀 液中有机杂质过多 ;若 有 非常好 的亲和 力 ,而亲水基 团则与水 有 良好的亲和 是悬浮物 已消失 ,则表 明铁 杂质 过多。然后按照其常 力。所 以,十二烷基硫酸钠在这两个基团的协 同下 ,起 规处理 的方法除去。 着渗透作用 、乳化作用 、增溶作用等,从而降低液体与 固体 的界面上的表面张 力。也就是说镀液与气相、镀两相界面上表面张力很 大时 ,氢气泡容易在 阴极 允许含I 为多少? ( 镀件 ) 表面上停 留,使得镀层形成针孔。当加入十二 答 :镀液中杂质对光 亮镀镍 ( 比普 通镀镍 ) 敏感 烷基硫酸钠后 ,表面张 力降低 ,氢气泡就难 以在阴极表 面停留了,因此可消除镀层针孔的产生。亮镍镀液中的 些。 光亮镀 镍 过程 中 常 出现 的质 量故 障 ,如镀 层针 十二烷基硫酸钠含量一般应控制在O1gL . /左右 ,其含量 孔、麻 点、起泡、脱皮 、发黑 或条状 等不 良现象 ,大 过低、防针孔的作用不明显,镀层容易产生细小、分布 多是与镀液中的杂质有关。如有机 杂质 ,即添 加剂的 均匀的针7 :麻点。当含量过高时,则防针孔作用不但 分解产 物和工件带入 的各种油脂 ,无机 杂质包括铁 、 LD  ̄ 铜 、锌 等。 p 值 低 的镀 液 中 ,铁 杂质 的含量 一般应 H 不会有显著提高 ,反而会增加镀液 的有机杂质 ,降低镀 .5gL H 层的光亮度、且针孔也会增 多。更高时 ,镀层会出现较 不大于00 / ,p 值 较高 的镀 液中 ,铁杂质 的含量 不要超过O0 / 。铜杂质 的含量必须低于00 / 。 .3gL .5gL 多较大、分布均 匀的针孔现象。 锌 杂质 的允许含量 为O0 ~ .6gL .2 00 /。铬杂质和硝酸根 杂质是不 允许存在 的,有机杂质越少越好 。

答 :镍很容易被氧化。也就是说不良品经退 除铬后 的镍镀层在空气中 ( 或经抛光后 ),很容易形成一层氧

或修复镍镀层 ) ,实 时 些沉淀 的不溶 性碱 式盐会吸 附在镀件表面 上 ,容易让 化膜 。当将 它直接进行回镀铬 ( 氢气在 阴极 表面 停 留 ,使镀 层 的粗糙 度 和针 孔 率增 际上是将新的镀层镀在氧化膜上 ,所 以它的结合力仍较 大 ,这 大多出现在 镀件的下面或 高电流 密度 处 ,且镀 层 发雾 、脆性 大 。 当镀液 p 值 过低 时 ,酸 性增 大 , H 氢离子 的质量 浓度 升高 ,此时 ,氢 的析 出 电位往正 的 方向移动 ,使 得氢离子容易在 阴极放 电,氢气的析 出 量增 多 ,镀层针 孔 也随 之增 多。而 p 值 的高低应 根 H 据镀液 中硫酸镍 的质 量浓度 来控制 。如硫酸 镍含 量高 时 ,p 值 则应偏低 些 ,硫 酸镍 含量' a ,p 值 应偏 H f- H F,  ̄J 高 些。经验 表 明 ,亮镍镀 液 的p 值 总 的变化 范 围为 H