MSA GRR数据生成 2012.3.6

MSA-GRR数据自动生成工具(已经解密)

使用本表前请阅读可调储存格的批注,%R&R达到预期要求时立即复制数据, 选择粘贴数值的方式粘贴到新表。 参数规格下限 规格上限 数据结果 测量偏差 规格偏差 小数位

10.15 10.8

10.475 0.13 系数 系数

数

0.02

0.2

2

GR&R=

11.7%

量具重复性和再现性数据表

零件 评价人/试验 1 2. 3. 4. Average均值 5. Range极差 6. B 7. 8 9. Average均值 10. Range极差 11. C 12. 13. 14. Average均值 15. Range极差 16. Part Average Xbar/p零件均值 (Xp) A 1 1. 10.53 2. 10.53 3. 10.54 10.5333 0.0100 1. 10.53 2. 10.55 3. 10.55 10.5433 0.0200 1. 10.54 2. 10.55 3. 10.53 10.5400 0.0200 2 10.55 10.56 10.57 3 10.37 10.38 10.38 4 10.42 10.42 10.42 5 10.45 10.45 10.46 10.4533 0.0100 10.47 10.47 10.45 10.4633 0.0200 10.45 10.45 10.46 10.4533 0.0100 6 10.51 10.53 10.52 7 10.39 10.39 10.39 8 10.44 10.44 10.45 9 10.43 10.43 10.45 10 10.56 10.57 10.57 Average均值 10.465 10.470 10.475 10.470 .011 10.476 10.477 10.475 10.476 .012 10.474 10.476 10.473 10.474 .010

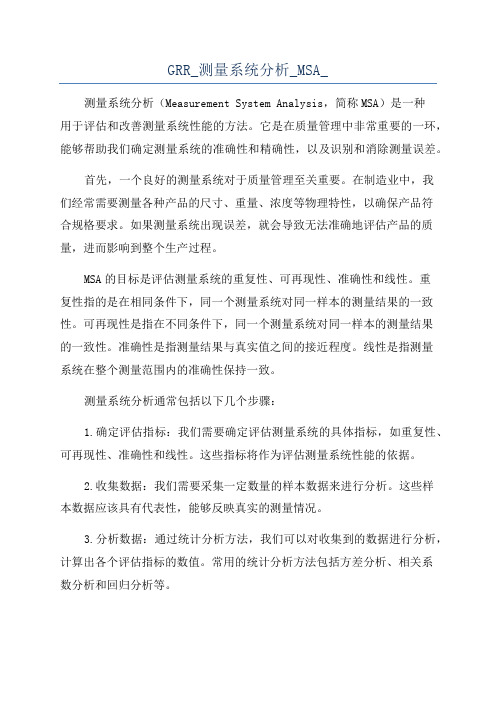

GRR_测量系统分析_MSA_

GRR_测量系统分析_MSA_测量系统分析(Measurement System Analysis,简称MSA)是一种用于评估和改善测量系统性能的方法。

它是在质量管理中非常重要的一环,能够帮助我们确定测量系统的准确性和精确性,以及识别和消除测量误差。

首先,一个良好的测量系统对于质量管理至关重要。

在制造业中,我们经常需要测量各种产品的尺寸、重量、浓度等物理特性,以确保产品符合规格要求。

如果测量系统出现误差,就会导致无法准确地评估产品的质量,进而影响到整个生产过程。

MSA的目标是评估测量系统的重复性、可再现性、准确性和线性。

重复性指的是在相同条件下,同一个测量系统对同一样本的测量结果的一致性。

可再现性是指在不同条件下,同一个测量系统对同一样本的测量结果的一致性。

准确性是指测量结果与真实值之间的接近程度。

线性是指测量系统在整个测量范围内的准确性保持一致。

测量系统分析通常包括以下几个步骤:1.确定评估指标:我们需要确定评估测量系统的具体指标,如重复性、可再现性、准确性和线性。

这些指标将作为评估测量系统性能的依据。

2.收集数据:我们需要采集一定数量的样本数据来进行分析。

这些样本数据应该具有代表性,能够反映真实的测量情况。

3.分析数据:通过统计分析方法,我们可以对收集到的数据进行分析,计算出各个评估指标的数值。

常用的统计分析方法包括方差分析、相关系数分析和回归分析等。

4.判断结果:根据评估指标的数值,我们可以判断测量系统的性能水平。

如果测量系统的重复性和可再现性良好,准确性和线性也在可接受的范围内,那么我们可以认为测量系统具备良好的性能。

5.改善措施:如果测量系统的性能不符合要求,我们可以采取一些改善措施来提高测量系统的性能。

例如,可以对测量设备进行校准和调整,培训测量人员的技能,优化测量程序等。

总结起来,测量系统分析是质量管理中的重要环节,能够帮助我们评估和改善测量系统的性能。

通过MSA,我们可以确定测量系统的重复性、可再现性、准确性和线性等指标,从而确保测量结果的准确性和可靠性。

MSA-GRR 全自动数据生成

MSA(MeasurementSystemAnalysis)使用数理统计和图表的方法对测量系统的分

R&R是指量具(gage)的重复性(Repeatability)和再现性(reproducibility)。

R&R数值 > 30% 表示该量具系统不能接受,须予以改进。

R&R=开根号(EV平方+ AV平方)

EV(Equipment Variation)是重复性-设备变差

AV(Appraiser Variation)是再现性-评价人变差

当R&R的值大于30%的时候,表面设备变差和评价人变差超过了标准允许的范围,量具的重复性

对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量roducibility)。

准允许的范围,量具的重复性和再现性结果不可接受,必须改进!

数来说是否合适,并确定测量系统误差的主要成分。

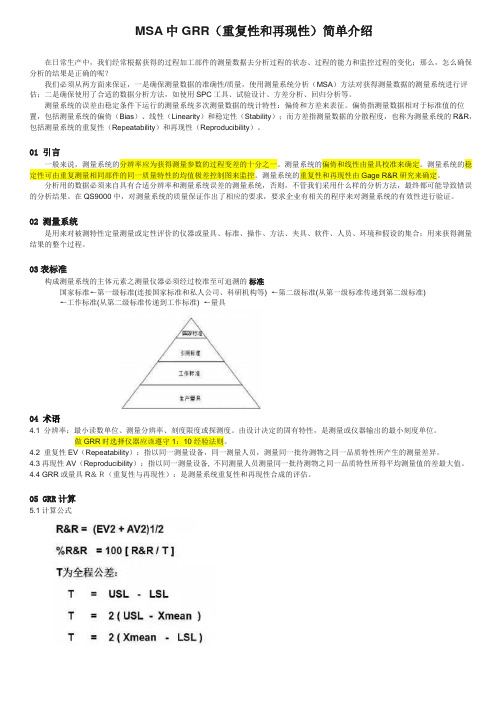

GRR(重复性和再现性)简单介绍

MSA中GRR(重复性和再现性)简单介绍在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;那么,怎么确保分析的结果是正确的呢?我们必须从两方面来保证,一是确保测量数据的准确性/质量,使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。

测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。

偏倚指测量数据相对于标准值的位置,包括测量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指测量数据的分散程度,也称为测量系统的R&R,包括测量系统的重复性(Repeatability)和再现性(Reproducibility)。

01 引言一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一。

测量系统的偏倚和线性由量具校准来确定。

测量系统的稳定性可由重复测量相同部件的同一质量特性的均值极差控制图来监控。

测量系统的重复性和再现性由Gage R&R研究来确定。

分析用的数据必须来自具有合适分辨率和测量系统误差的测量系统,否则,不管我们采用什么样的分析方法,最终都可能导致错误的分析结果。

在QS9000中,对测量系统的质量保证作出了相应的要求,要求企业有相关的程序来对测量系统的有效性进行验证。

02测量系统是用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合;用来获得测量结果的整个过程。

03表标准构成测量系统的主体元素之测量仪器必须经过校准至可追溯的标准国家标准←第一级标准(连接国家标准和私人公司、科研机构等)←第二级标准(从第一级标准传递到第二级标准)←工作标准(从第二级标准传递到工作标准)←量具04 术语4.1 分辨率:最小读数单位、测量分辨率、刻度限度或探测度。

GRR表格MSA第四版(未加密)

Review Reject

R ([ R a ___] [ R b ___] [ R c ___]) /[评价人 ___]

0.0023

0.0023

X DIFE [MaxX ___] [MinX ___] *UCLR [ R ___] [ D4 ___]

0.0003 0.0059

常数 2 3 4 5 6 7 8 9 10

D4 3.27 2.58

K1 0.8862 0.5908

K2 0.7071 0.5231

K3 0.7071 0.5231 0.4467 0.4030 0.3742 0.3534 0.3375 0.3249 0.3146

10~30% Over 30%

May be acceptable Not acceptable

可胜科技(苏州)有限公司

TOPO TECHNOLOGY CO .,LTD

设备名称: 尺寸编号: 工件机种: 评价人/实验 A 1 2 3 均值 极差 B 1 2 3 均值 极差 C 1 2 3 均值 极差 零件均值 16.637 16.632 16.634 16.634 0.005 16.6339 16.634 16.633 16.634 16.634 0.001 16.667 16.668 16.666 16.667 0.002 16.6666 16.634 16.633 16.634 16.634 0.001 16.667 16.664 16.666 16.666 0.003 16.654 16.656 16.656 16.655 0.002 16.6550 16.7218 二次元 1-#1 VLE压铸件 目标尺寸: 上限尺寸: 下限尺寸: 16 +0.40 /-0.40 16.40 15.60 测量人数: 实验次数: 样品数量: 零件 1 16.667 16.668 16.666 16.667 0.002 16.654 16.654 16.656 16.655 0.002 2 16.654 16.655 16.656 16.655 0.002 16.722 16.72 16.722 16.721 0.002 16.722 16.722 16.722 16.722 0 16.678 16.673 16.677 16.676 0.005 16.6771 3 16.722 16.722 16.722 16.722 0 16.678 16.678 16.677 16.678 0.001 16.642 16.641 16.643 16.642 0.002 16.6422 4 16.678 16.678 16.677 16.678 0.001 16.643 16.641 16.643 16.642 0.002 16.703 16.708 16.705 16.705 0.005 16.7042 5 16.643 16.641 16.643 16.642 0.002 16.703 16.702 16.705 16.703 0.003 16.638 16.634 16.636 16.636 0.004 16.6359 6 16.703 16.704 16.705 16.704 0.002 16.636 16.637 16.636 16.636 0.001 16.683 16.683 16.682 16.683 0.001 16.6831 7 16.636 16.634 16.636 16.635 0.002 16.684 16.683 16.682 16.683 0.002 16.667 16.665 16.665 16.666 X c 16.6686 0.002 R c 0.0028 16.6666

MSA测量系统重复性与再现性GRR修订稿

M S A测量系统重复性与再现性G R RWEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-MSA测量系统重复性与再现性GR&R分析摘要:是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分, 而测量系统误差的重复性和再现性由GR&R 研究确定。

由精确度、稳定度、重复性、再现性合并而成,其中重复性跟再现性简称为GR&R,其目的是借助量具量测数据,验证量具是否可靠,是否好用,还可以计算出量具的量测误差;1.重复性(Repeatability ):当同一零件的同一种特征由同一个人进行多次测量时变异的总和。

说明:其实验数据必须符合以下条件:同一人员、同一产品、同一环境、同一位置、同一仪器、短期时间内.2.再现性(Reproducibility ):当同一零件的同一种特征由不同的人使用同一量具进行测量时,在测量平均值方面的变异的总和。

说明:其实验数据必须符合以下条件: 不同人员同一产品、不同环境、不同位置、不同仪器、较长时间段.什么时候才需要进行GR&R分析?对于需进行GR&R分析的测量系统,一般在以下三种情况下要进行GR&R分析:首次正式使用前每年一次的保养时故障修复后GR&R分析方法1.准备检查员人数:一般为3人。

当以前分析时的GR&R值低于20%时,也可为2人。

试验次数:与检查员人数相同,即两人时为每人两次,三人时为每人3次。

零件数量:一般选10个可代表覆盖整个工序变化范围的样品。

当以前分析时的GR&R值低于20%时,也可选5个。

2.实施第一名检查员以随机方式对所给的零件进行第一次测量,将测量结果填入表格第二列。

然后第二名检查员同样以随机方式对这些零件进行第一次测量,将测量结果填入表格第六列。

GR&R自动生成Excel表格(MSA第四版)

3

10

Regular

3 1.34 1.17 1.27 4 0.47 0.5 0.64

New QCP

5 -0.8 -0.92 -0.84 6 0.02 -0.11 -0.21 7

PPAP

8 -0.31 -0.2 -0.17

Other

9 2.26 1.99 2.01 10 -1.36 -1.25 -1.31 Total 1.94 1.66 2.11 平均值Average 0.194000 0.166000 0.211000

10 0.3510 -0.3481 0.8798 0.0000

A

%EV -1.00000 %AV %RR -2.00000 %PV

-3.00000

PV TV

1.104596 1.146135 17.61% 20.04% 26.68% 96.38%

UCLx

基于公差base on parts spec

LCLx

RP = 3.511111

3 2.575 0 1.023

试验次数Trials

X DIFF = MaxX - Min X =

0.444667

UCLX = X + A2 R =

0.350969

-0.348081

UCLR = D4 R =

LCLR = D3 R =

0.879792 0.000000

D3 A2

5.093692473

3 0.3510 -0.3481 0.8798 0.0000

4 0.3510 -0.3481 0.8798 0.0000

5 0.3510 -0.3481 0.8798 0.0000 6σ PV TV

6 0.3510 -0.3481 0.8798 0.0000 1.104596 0.000000 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

MSA_GRR数据生成

1.286 .015 .001 .038 .000

trials 2 3

D4 3.27 2.58

D3 0 0

Note: Compare all Range values to UCL/R. If any are higher, identify the cause and discard the values. Recompute R using remaining values.

Gage R&R Long (x-Bar Range) Method - 3 Trials Date: Performed By: Dept. Part No. & Name: Gage Name: 日期 JW023 Characteristic Measured: No.: 完成人 部门 Total Tolerence= >>>> 76.5 80.5 Gage type: >>>> 卡尺 零件编号和名称 Variation in total measurement system-See MSA 量具名称 reference manual Results Summary: 测试特性 #NUM! 量具号 #NUM! R&R= 计量 总偏差 R&R/Tolerence-See A.V.= acceptance guidelines below. 量具类型 PV= R&R/ 结果总概 E.V.= 0.22% A.V.= 0% R&R= #NUM! Approved By: Date: Gage accepted: >>>> Yes No 证实人 Significant 证实人 factors to consider before starting study 日期 CHECK 1 When possible sample √ parts should be selected from the process and represent its entire 接受量具 operating range. (1 2 parts randomly per day until sufficient parts collected). 2 Parts must be identified. 开始研究前,必须考虑的重要因素 检查 3 The instrument used must have discrimination to measure 1/10 of the expected process variation. 4 the proper dimension is measured. 零件必须被确认 5 Assure that all measuring instructions are available and understood by each appraiser. 6 Measurements should be made in random order. 确保测量适当的尺寸 7 Readings should be estimated to the nearest number that can be obtained. 8 确保测量说明书可用性和便于评审者阅读 Consult the MSA reference manual for more detail. 测量应以随机顺序进行 Guidlines for gage acceptance for %or R&R. 1 <10%Measurement system acceptable. 2 相关的材料上,应该尽量采用可获取的最接近的数据 10-30% May be acceptable based upon importance of application,cost ofidentify gage, cost of repairs, etc. 3 >30%needs improvement. Make everyare effort to the problems and have them corrected. 基于量具的应用、花费和修理等因素的重要性考虑,而选择接受与否 在测量系统中全部的变量可参看 MSA 参考手册 检测系统需要改进。尽可能的找到问题,并予以纠正。 偏差 查看如下可接受输入数据的指导 尽可能从工艺流程中选取,并且要能代表该零件的整个工艺过程的各特性(每天随机抽取 1到2个零件,直至收集到足够的零件) 使用的仪器必须具备对工艺变量 1/10 看MSA 参考手册 R&R量具 欲获取更详细的情况,可查 对于测量系统 ,的分辨率 可以接受