原材料需求量计划表

MRP基本构成及原理

MRP基本构成及原理MRP (Material Requirements Planning)是一种计划方法,旨在通过对原材料、零件和组件的需求进行有效管理,以确保生产过程的顺利进行。

MRP的基本构成包括产品结构清单(BOM)、主生产计划(MPS)、库存记录和已有库存的报告。

产品结构清单是一个层次结构,显示了制造产品所需的原材料、零件和组件的相关信息。

它列出了每个层次和组成部分的代码、描述、数量和单位。

这使得企业能够追踪所有所需的材料,并了解它们在生产过程中的使用情况。

主生产计划是一份详细计划,列出了公司计划生产的产品的时间表和数量。

它考虑了销售预测、市场需求和可用资源,以帮助企业制定合理的生产计划。

库存记录是一份记录,跟踪和记录所有原材料、零件和组件的库存情况。

它显示了当前的库存水平、待定订单和已分配的库存。

这有助于企业了解当前库存情况,以避免材料短缺或过剩。

已有库存报告是一份报告,列出了所有库存物品的数量和状态。

它显示了当前库存水平以及待定订单和已分配的库存。

这有助于企业管理库存,以便及时补充不足的物料,并防止库存过剩。

MRP的原理是基于以下几个关键概念:1.净需求量:通过将所需的数量减去已有的库存量,计算出每个物料的净需求量。

净需求量是制造每个产品所需的材料数量。

2.拆分和偏向分配:将总需求量拆分为不同层次的需求,并将净需求量偏向分配给不同的供应商。

这有助于确定哪些材料需要补充以满足生产需求。

3.时间框架:MRP将需求量与特定的时间框架相关联,以确定何时需要补充材料。

这有助于确保物料的准时供应,以满足生产计划的要求。

4.批量和运输:MRP考虑批量订购和运输的最佳方式,以最大程度地减少物料延迟和库存成本。

它试图找到在不妨碍生产需求的情况下,最经济和有效的补充材料方法。

MRP的目标是提供一个全面的生产计划,以确保所有所需的材料在需要时都能及时可用。

它可以帮助企业减少库存成本、防止生产延迟和缺货,并提高生产效率和生产计划的准确性。

物料需求计划

2024/9/30

16

二、MRP旳输出成果

• 措施提醒信息:

对多种物料旳详细需求

订单旳发出时间

订制批量: LT: 总需求量 已在途的订货 计划库存 净需求量 计划应收到的订货 计划应发出的订货

PD 1 2 3 4 5 6 7 8 9 10

2024/9/30

17

例题

生产木制百叶窗旳某厂商收到两份百叶窗订单: 一份要100个,要求本年度第四面生产完毕; 另一份要150个,要求第八周开始发送。 每个百叶窗涉及4个木制板条部分和2个框架。 木制部分是工厂自制旳,制作过程耗时一周; 框架需要订购,订货提前期是2周。 组装百叶窗需要1周时间, 木制部分既有库存70个。 请作出物料需求计划。

防止盲目多订和早订。

防止造成混乱。

2024/9/30

32

四、配送需求计划DRP

• DRP是用MRP旳原理对不同地点旳仓库或零售店进 行补充旳计划。它将不同地点仓库旳补充计划传 送给配送中心,配送中心在将其需求计划转变成 工厂旳总生产进度计划。

• 最低层网点旳估计总需求量由各网点根据以往旳 销售情况预测拟定;

• 上一层网点旳估计需求量是根据下一层网点旳计 划发出订货量拟定旳,并在时段上保持一致。

2024/9/30

33

DRP旳处理过程

• 在某城市有1个批发部,在该城市旳不同地域设有 2个零售点A和B。

• 零售点A

提前2 3 4 5 6 7 8 订货批量250

件

• 估计需求 40 40 40 50 60 70 70 70 • 既有数230 190 150 110 60 250 180 110 290

1750

1750 1500

550 1200

采购作业计划

采购作业计划

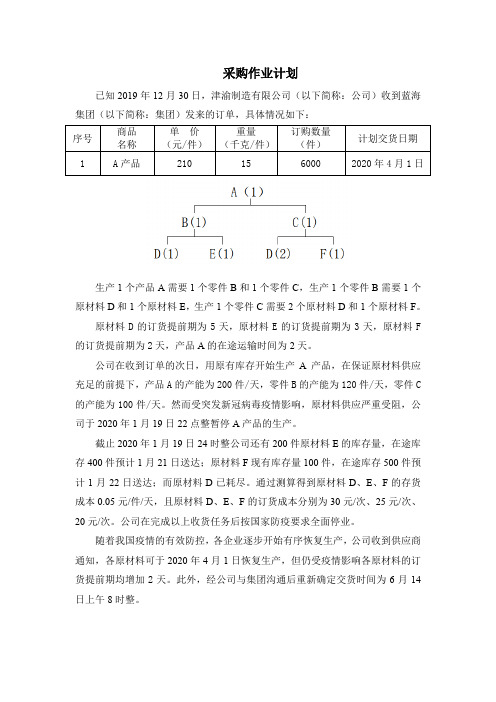

已知2019年12月30日,津渝制造有限公司(以下简称:公司)收到蓝海集团(以下简称:集团)发来的订单,具体情况如下:

序号

商品

名称

单 价

(元/件)

重量

(千克/件)

订购数量(件)

计划交货日期

1

A产品

210

15

6000

2020年4月1日

生产1个产品A需要1个零件B和1个零件C,生产1个零件B需要1个原材料D和1个原材料E,生产1个零件C需要2个原材料D和1个原材料F。

原材料D的订货提前期为5天,原材料E的订货提前期为3天,原材料F的订货提前期为2天,产品A的在途运输时间为2天。

公司在收到订单的次日,用原有库存开始生产A产品,在保证原材料供应充足的前提下,产品A的产能为200件/天,零件B的产能为120件/天,零件C的产能为100件/天。然而受突发新冠病毒疫情影响,原材料供应严重受阻,公司于2020年1月19日22点整暂停A产品的生产。

截止2020年1月19日24时整公司还有200件原材料E的库存量,在途库存400件预计1月21日送达;原材料F现有库存量100件,在途库存500件预计1月22日送达;而原材料D已耗尽。通过测算得到原材料D、E、F的存货成本0.05元/件/天,且原材料D、E、F的订货成本分别为30元/次、25元/次、20元/次。公司在完成以上收货任务后按国家防疫要求全面停业。

年度(年)

2011

2012

2013

MRP运算

MRP运算MRP(Material Requirement Planning的英文缩写),即物料需求计划,是指根据所制订的主生产计划以及物料清单,计算出指定时段内所有原材料的生产需求量,同时,根据生产计划规定的时间次序,表示出各原材料按时间进程的耗用计划,对外计划各种零部件的采购时间与数量,对内确定生产部门应进行加工生产的时间和数量,从而把生产作业计划和物资供应计划统一起来。

本系统的MRP运算可以在接到客户订单后,结合仓库的当前库存量、安全库存、销售在订量、采购在订量以及未完工数量等数据,计算要生产的产品数量以及需要采购的物料数量,并且可以根据计算结果生成采购订单以及生产任务单。

操作指南•进行MRP运算时首先应选择<销售订单>,请点击下方的[选择订单]打开如下窗口;•窗口上半部分按照需求日期先后顺序列出了所有的<销售订单>,您还可以根据业务的实际需要,设置起始日期和终止日期,以便选择指定期间的业务订单,接着从下方过滤出的单据列表中选择销售订单,单击“选择”栏使其打钩,或者也可以点击下方的“反选”、“全部选择”或“全部取消”等快捷操作按钮来选择所需的单据。

选择<销售订单>后点击[确定]返回上一窗口;•设置MRP运算参数,系统提供了多个参数:当前库存、安全库存、采购在订量、销售在订量、未完工数量、物料预约量(物料在生产任务单中的未领用数量)等,请根据MRP运算时需要考虑的因素予以选择,多选、单选或不选均可,然后单击[计算],系统会根据当前的设置自动进行MRP运算;•计算完毕,系统会自动转到“计算结果”窗口,列表中将生产所需物料各项指标的数量显示出来供参考,比如可以查询加工产品及其加工物料的毛需求量,在考虑MRP运算参数的情况下还可以知道某种物料目前的库存量、在订量、未完工量以及净需求量等数据;o根据MRP运算您已经知道了目前企业需要采购产品的净需求量,这时可以通过系统自动下达采购订单来完成物料的采购,请切换到“下达采购订单”页面,其中已经列出了该种产品的“净需求量”、“建议采购量”、“最小订货批量”和“订货批量增量”(后两项在勾选上面的选项时才予以计算),这时您需要手工修改“下单数量”,该数量将作为采购订单中货品的实际数量,然后勾选该行的“选择”栏,最后单击[下单采购订单]即可生成<采购订单>。

第九讲物料需求计划

MRP项目

计划周期

1 2 3 4 5 6 25 7 8 30 40 25 40 15 15 30 15 15 30 9 10 11 15 15 30 12 13

X(LT=4) Y(LT=6) 相关需求X-A 相关需求Y-A 独立需求A

A的毛需求

15

40

40

30

15

45

【例题9.3:应用低位码 计算物料的净需求】 已知:MPS为在第8个 计划周期时产出200件A 产品;各物料的计划接 收量和已分配量为0; 物料ABCD期初库存分别 为0、120、60、70件, 安全库存量为0;物料 ABCD批量规则为直接批 量法。求物料ABCD的净 需求。

毛需求计算考虑因素

• • • • •

是否存在独立需求 是否共用物料 是否低位码 是否是计划BOM 是否存在替代

如果存在替代,要不要替代则考虑: • 是否可以降低工作量 • 是否可以降低成本 • 客户是否满意 • 近期是否短缺

(3)计算净需求量。 考虑安全库存推算特定时段的净需求量。 当PAB初值≥安全库存时,净需求=0 当PAB初值<安全库存时,净需求=安全库存- PAB初值

生产什么? MPS

主生产计划

2

(物料清单) 用到什么?

产品信息

4 物料需求计划 MRP

已有什么? (物料可用量)

3 库存信息

买什么?

采购计划

做什么?

生产计划

MRP 回答了

问

4 个制造业的主要问题

答

(生产什么 1 生产什么?

2 用到什么? 3 已有什么?

+

用到什么) - 已有什么 1 主生产计划( MPS) = 还缺什么

(二)MRP中的输出数据项 1.采购订单 采购什么? 采购多少? 何时开始采购? 何时完成采购? 2.制造订单 制造什么? 制造多少? 何时开始制造? 何时完成制造?

1-原材料采购计划表

370

370

9-5

9-5

5

中桥壳中段

HFF2501012 CK

9GFTZGS

450

450

9-5

9-5

6

空气簧压板

HFF2401026 CK 3FK

280

280

9-5

9-5

7

板簧压板

HFF2401026 CK 1FZT

160

160

9-5

9-5

8

板簧垫板

HFF2401013 CK 3HZG

;350

编制/日期:李静/07/11/6

审批/日期:张伟/07/11/6

序 号

采购物资名称

型号/规格

计划 数量

实购 数量

计划到 货日期

实际到 货日期

备注

1

平衡轴壳

AK99114520035

790

790

12-5

12-5

2

平衡轴壳

HFF2918005 CK JH

500

500

12-5

12-5

3

中桥壳中段

HFF25010120 CK ZBZFT

8-5

8-5

9

平衡轴

AK99014520185

260

260

8-5

8-5

10

下压板(左右)

HFF2401029/30 CK

150

150

8-5

8-5

11

空气簧压板

HFF2401123/24 CK AKK-1

440

440

8-5

8-5

编制/日期:李静/07/8/6

审批/日期:张伟/07/8/6

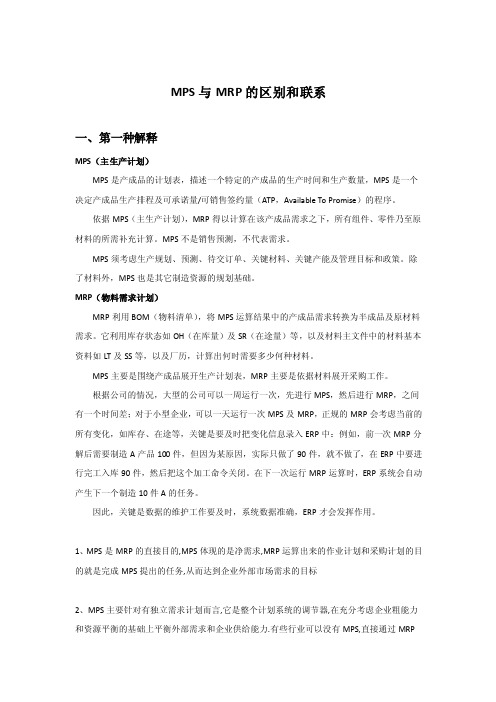

MPS与MRP的区别与联系

MPS与MRP的区别和联系一、第一种解释MPS(主生产计划)MPS是产成品的计划表,描述一个特定的产成品的生产时间和生产数量,MPS是一个决定产成品生产排程及可承诺量/可销售签约量(ATP,Available To Promise)的程序。

依据MPS(主生产计划),MRP得以计算在该产成品需求之下,所有组件、零件乃至原材料的所需补充计算。

MPS不是销售预测,不代表需求。

MPS须考虑生产规划、预测、待交订单、关键材料、关键产能及管理目标和政策。

除了材料外,MPS也是其它制造资源的规划基础。

MRP(物料需求计划)MRP利用BOM(物料清单),将MPS运算结果中的产成品需求转换为半成品及原材料需求。

它利用库存状态如OH(在库量)及SR(在途量)等,以及材料主文件中的材料基本资料如LT及SS等,以及厂历,计算出何时需要多少何种材料。

MPS主要是围绕产成品展开生产计划表,MRP主要是依据材料展开采购工作。

根据公司的情况,大型的公司可以一周运行一次,先进行MPS,然后进行MRP,之间有一个时间差;对于小型企业,可以一天运行一次MPS及MRP,正规的MRP会考虑当前的所有变化,如库存、在途等,关键是要及时把变化信息录入ERP中:例如,前一次MRP分解后需要制造A产品100件,但因为某原因,实际只做了90件,就不做了,在ERP中要进行完工入库90件,然后把这个加工命令关闭。

在下一次运行MRP运算时,ERP系统会自动产生下一个制造10件A的任务。

因此,关键是数据的维护工作要及时,系统数据准确,ERP才会发挥作用。

1、MPS是MRP的直接目的,MPS体现的是净需求,MRP运算出来的作业计划和采购计划的目的就是完成MPS提出的任务,从而达到企业外部市场需求的目标2、MPS主要针对有独立需求计划而言,它是整个计划系统的调节器,在充分考虑企业粗能力和资源平衡的基础上平衡外部需求和企业供给能力.有些行业可以没有MPS,直接通过MRP来满足预测和订单的需要3、简单的说:MPS针对的是总装,MRP针对的是总装下的采购及零件4、如果从客户订单或预测过来的需求都需要计划部评估一下这个成品的交期和粗能力,在成品的评审没有完成之前下阶的材料都不允许产生相关需求,这个时候就对成品RUN MPS,当成品评审通过后再对它的一阶材料RUN MRP。

MRP的基本原理

MRP基本原理基本MRP的原理我们都知道,按需求的来源不同,企业内部的物料可分为独立需求和相关需求两种类型。

独立需求是指需求量和需求时间由企业外部的需求来决定,例如,客户订购的产品、科研试制需要的样品、售后维修需要的备品备件等;相关需求是指根据物料之间的结构组成关系由独立需求的物料所产生的需求,例如,半成品、零部件、原材料等的需求。

MRP的基本任务是:⑴从最终产品的生产计划(独立需求)导出相关物料(原材料、零部件等)的需求量和需求时间(相关需求);⑵根据物料的需求时间和生产(订货)周期来确定其开始生产(订货)的时间。

MRP的基本内容是编制零件的生产计划和采购计划。

然而,要正确编制零件计划,首先必须落实产品的出产进度计划,用MRPⅡ的术语就是主生产计划(Master Production Schedule,MPS),这是MRP展开的依据。

MRP还需要知道产品的零件结构,即物料清单(Bill Of Material,BOM),才能把主生产计划展开成零件计划;同时,必须知道库存数量才能准确计算出零件的采购数量。

因此,基本MRP的依据是:⑴主生产计划(MPS);⑵物料清单(BOM);⑶库存信息。

它们之间的逻辑流程关系见下图。

MRP基本构成MRP基本构成(1)主生产计划(Master Production Schedule, 简称MPS)主生产计划是确定每一具体的最终产品在每一具体时间段内生产数量的计划。

这里的最终产品是指对于企业来说最终完成、要出厂的完成品,它要具体到产品的品种、型号。

这里的具体时间段,通常是以周为单位,在有些情况下,也可以是日、旬、月。

主生产计划详细规定生产什么、什么时段应该产出,它是独立需求计划。

主生产计划根据客户合同和市场预测,把经营计划或生产大纲中的产品系列具体化,使之成为展开物料需求计划的主要依据,起到了从综合计划向具体计划过渡的承上启下作用。

(2)产品结构与物料清单(Bill of Material, BOM)MRP系统要正确计算出物料需求的时间和数量,特别是相关需求物料的数量和时间,首先要使系统能够知道企业所制造的产品结构和所有要使用到的物料。