制订工艺路线例题

机械制造工艺学课程设计例题1(DOC31页)

机械制造专业(本科)《机械制造工艺学》课程设计目录目录11 绪论22 零件分析23 工艺规程设计33.1 确定毛坯的制造形成33.2 基面的选择33.3制定工艺路线33.4 机械加工余量、工序尺寸及毛坯的确定73.5确定切削用量及基本工时104 夹具设计254.1 问题的提出254.2夹具设计255 总结30参考文献错误!未定义书签。

致谢错误!未定义书签。

1 绪论2 零件分析题目所给的零件是机床尾座体,尾座安装在机床的右端导轨上,尾座上的套筒可以安装顶尖,以支承较长的工件的右端(即顶持工件的中心孔)、安装钻头、绞刀,进行孔加工,也可以安装丝锥攻螺纹工具、圆析牙套螺纹工具加工内、外螺纹。

尾座可以沿尾座导轨作纵向调整移动,然后压下尾座紧固手轮将尾座夹紧在所需位置,摇动尾座手轮可以实现对工件的顶紧、松开或对工件进行切削的纵向进给。

2.1 零件的特点由图可知,该零件为不太规则的部件,其主要技术特点如下:1.铸件需要消除毛刺和砂粒、并作退火处理2.φ17H6要求圆度为0.0033.φ17H6要求圆柱度0.0044.φ17H6与导轨面的平行度为0.0055.φ17H6与燕尾面的平行度为0.0056.φ17H6的孔轴心线与导轨面的位置度误差为0~0.17.φ17H6的孔与燕尾面的位置度误差不超过0.158.各面的粗糙度达到需要的要求9.φ17H6的孔需精加工、研配10.导轨面配刮10~13点/25⨯252.2 零件工艺分析根据零件图可知、主要进行导轨面的加工、孔加工和表面加工、钻孔、攻丝,孔的精度要求高。

该零件年生产5000件属大批量生产,在加工是为了提高劳动效率、降低成本,设计加工零件需要设计专用夹具。

3 工艺规程设计3.1 确定毛坯的制造形成由于该零件的形状较复杂,因此不能用锻造,只能用铸件,而且年生产批量为5000件已达成批生产的水平,采用批量造型生产。

根据零件主要的加工表面的粗糙度确定各表面加工余量,查参考文献查参考文献[2] 《机械加工工艺手册》,以后有计算在此就不重复了。

全国工艺流程100题

全国工艺流程100题全国工艺流程100题1. 什么是工艺流程?2. 工艺流程的作用是什么?3. 工艺流程的分类有哪些?4. 工艺流程中的主要步骤是什么?5. 工艺流程设计的原则有哪些?6. 工艺流程中的环境保护措施有哪些?7. 工艺流程中的安全措施有哪些?8. 工艺流程中的质量控制措施有哪些?9. 工艺流程中的能源消耗如何优化?10. 工艺流程中的材料选择有什么要求?11. 工艺流程中的设备选型有什么要求?12. 工艺流程中的工人技能素质有什么要求?13. 工艺流程中的生产周期如何控制?14. 工艺流程中的工艺参数有哪些?15. 工艺流程中的流程图如何绘制?16. 工艺流程中的数据收集和处理如何进行?17. 工艺流程中的仪器设备如何校准和维护?18. 工艺流程中的工艺改进如何进行?19. 工艺流程中的品质检验有哪些方法?20. 工艺流程中的产品修复和再利用有哪些方法?21. 工艺流程中的产品包装和运输有哪些要求?22. 工艺流程中的排放物处理有哪些方法?23. 工艺流程中的能源回收和利用有哪些方法?24. 工艺流程中的消耗品管理有哪些方法?25. 工艺流程中的设备维护和保养有哪些方法?26. 工艺流程中的安全监测和预警有哪些方法?27. 工艺流程中的质量监控和风险评估有哪些方法?28. 工艺流程中的环境监测和评估有哪些方法?29. 工艺流程中的法律法规和标准要求有哪些?30. 工艺流程中的人员培训和资质认证有哪些方法?31. 工艺流程中的项目管理和协作方法有哪些?32. 工艺流程中的项目风险管理有哪些方法?33. 工艺流程中的项目进度和成本控制有哪些方法?34. 工艺流程中的工时和产能计划有哪些方法?35. 工艺流程中的原材料采购和供应链管理有哪些方法?36. 工艺流程中的能源和环保成本控制有哪些方法?37. 工艺流程中的工艺参数优化有哪些方法?38. 工艺流程中的设备故障排查和维修有哪些方法?39. 工艺流程中的品质持续改进有哪些方法?40. 工艺流程中的技术创新和跟踪有哪些方法?41. 工艺流程中的数据统计和分析有哪些方法?42. 工艺流程中的产品设计和改良有哪些方法?43. 工艺流程中的生产线布局和工程设计有哪些方法?44. 工艺流程中的IT系统和软件应用有哪些方法?45. 工艺流程中的标准化和标签化有哪些方法?46. 工艺流程中的预测和模拟有哪些方法?47. 工艺流程中的项目评审和审批有哪些方法?48. 工艺流程中的监督和考核有哪些方法?49. 工艺流程中的合作和交流有哪些方法?50. 工艺流程中的风险管理和应急预案有哪些方法?51. 工艺流程中的追溯和溯源有哪些方法?52. 工艺流程中的卫生和消防安全有哪些方法?53. 工艺流程中的销售和市场推广有哪些方法?54. 工艺流程中的供应商管理和合作有哪些方法?55. 工艺流程中的人机协作和自动化有哪些方法?56. 工艺流程中的能源监控和优化有哪些方法?57. 工艺流程中的环境监控和减排有哪些方法?58. 工艺流程中的质量控制和改进有哪些方法?59. 工艺流程中的设备维护和保养有哪些方法?60. 工艺流程中的人员培训和技术更新有哪些方法?61. 工艺流程中的项目管理和协作有哪些方法?62. 工艺流程中的供应链管理和物流配送有哪些方法?63. 工艺流程中的环境保护和资源循环利用有哪些方法?64. 工艺流程中的能源消耗和碳排放控制有哪些方法?65. 工艺流程中的安全生产和事故预防有哪些方法?66. 工艺流程中的品质控制和标准化管理有哪些方法?67. 工艺流程中的成本控制和效益评估有哪些方法?68. 工艺流程中的工艺参数优化和设备升级有哪些方法?69. 工艺流程中的技术创新和知识管理有哪些方法?70. 工艺流程中的数据分析和统计有哪些方法?71. 工艺流程中的产品设计和改进有哪些方法?72. 工艺流程中的生产线布局和工程优化有哪些方法?73. 工艺流程中的IT系统和软件应用有哪些方法?74. 工艺流程中的标准化和标签化有哪些方法?75. 工艺流程中的预测和模拟有哪些方法?76. 工艺流程中的项目评审和审批有哪些方法?77. 工艺流程中的监督和考核有哪些方法?78. 工艺流程中的合作和协调有哪些方法?79. 工艺流程中的风险管理和应急预案有哪些方法?80. 工艺流程中的追溯和溯源有哪些方法?81. 工艺流程中的卫生和消防安全有哪些方法?82. 工艺流程中的销售和市场推广有哪些方法?83. 工艺流程中的供应商管理和合作有哪些方法?84. 工艺流程中的人机协作和自动化有哪些方法?85. 工艺流程中的能源监控和优化有哪些方法?86. 工艺流程中的环境监控和减排有哪些方法?87. 工艺流程中的质量控制和改进有哪些方法?88. 工艺流程中的设备维护和保养有哪些方法?89. 工艺流程中的人员培训和技术更新有哪些方法?90. 工艺流程中的项目管理和协作有哪些方法?91. 工艺流程中的供应链管理和物流配送有哪些方法?92. 工艺流程中的环境保护和资源循环利用有哪些方法?93. 工艺流程中的能源消耗和碳排放控制有哪些方法?94. 工艺流程中的安全生产和事故预防有哪些方法?95. 工艺流程中的品质控制和标准化管理有哪些方法?96. 工艺流程中的成本控制和效益评估有哪些方法?97. 工艺流程中的工艺参数优化和设备升级有哪些方法?98. 工艺流程中的技术创新和知识管理有哪些方法?99. 工艺流程中的数据分析和统计有哪些方法?100. 工艺流程中的产品设计和改进有哪些方法?以上是全国工艺流程100题,希望对您有所帮助。

最新工艺典型习题和解答

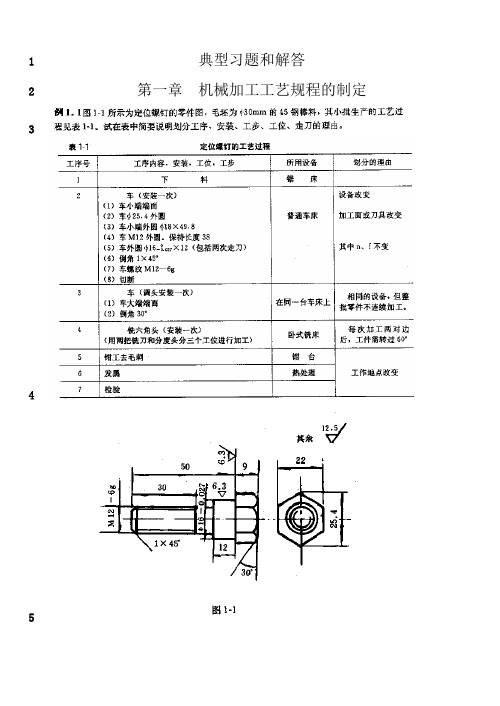

典型习题和解答1第一章机械加工工艺规程的制定234567〔例 1.3〕试举例说明下列各组的概念、特点以及它们之间的区别:(1) 8零件尺寸链、工艺过程尺寸链,工艺系统尺寸链,装配尺寸链;(2)封闭环.组9成环,增环.减环。

101112131415161718〔例 1.10〕设某一零件图上规定的外圆直径为Ф32005.0-mm ,渗碳深度为19 0.5~0.8 mm 。

现为使此零件可和另一种零件同炉进行渗碳,限定其工艺渗20 碳层深度为0.8~1.0 mm 。

试计算渗碳前车削工序的直径尺寸及其上、下偏21 差?22 [解] 渗碳深度是间接保证的尺寸,应为封闭环。

并作出尺寸链计算图。

2324 车削外圆的半径及公差R δR 为组成环之一。

25 求R δR : 0.8=1+16-R min ,R min =16.2mm 26 0.5=0.8+15.975-R max , R max =16.275mm27 故车削工序的直径尺寸及公差应标注为Φ32.55015.0- mm 。

28 〔例 1.11〕設一零件,材料为2Cr13,其内孔的加工顺序如下:29 (1)车内孔Φ31.814.00+(2)氰化,要求工艺氧化层深度为磨内孔Φ30 320.0350.010++,要求保证氧化层深度为0.1~0.3mm, 试求氰化工序的工艺氧化层31 深度t T δ?32 [解] 按加工顺序画出形成氰化层深度0.1 ~0.3mm 的尺寸链计算图。

33图中0.1~0.3 mm 是最后形成的尺寸应为封闭环。

3435 计算 t T δ: 0.3=t max +15.97-16.00536 0.1=t min +15.9-16.01753738 得 t max =0.335mm39 t min =0.2175mm40 故氰化工序的工艺氰化层深度t T δ=0.21751175.00+mm 。

4142 〔例 1.12〕某小轴系成批生产,工艺过程为车、粗磨、精磨、镀铬。

工艺典型习题和解答

工艺典型习题和解答 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-典型习题和解答第一章 机械加工工艺规程的制定〔例〕试举例说明下列各组的概念、特点以及它们之间的区别:(1)零件尺寸链、工艺过程尺寸链,工艺系统尺寸链,装配尺寸链;(2)封闭环.组成环,增环.减环。

〔例 〕设某一零件图上规定的外圆直径为Ф32005.0-mm ,渗碳深度为~0.8mm 。

现为使此零件可和另一种零件同炉进行渗碳,限定其工艺渗碳层深度为~1.0 mm 。

试计算渗碳前车削工序的直径尺寸及其上、下偏差[解] 渗碳深度是间接保证的尺寸,应为封闭环。

并作出尺寸链计算图。

车削外圆的半径及公差R δR 为组成环之一。

求R δR : =1+16-R min ,R min =16.2mm=+ , R max =16.275mm故车削工序的直径尺寸及公差应标注为Φ32.55015.0- mm 。

〔例 〕设一零件,材料为2Cr13,其内孔的加工顺序如下:(1)车内孔Φ14.00+(2)氰化,要求工艺氧化层深度为磨内孔Φ320.0350.010++,要求保证氧化层深度为~0.3mm, 试求氰化工序的工艺氧化层深度t T δ[解] 按加工顺序画出形成氰化层深度 ~0.3mm 的尺寸链计算图。

图中~0.3 mm 是最后形成的尺寸应为封闭环。

计算 t T δ: =t max +得 t max =0.335mmt min =0.2175mm故氰化工序的工艺氰化层深度t T δ=0.21751175.00+mm 。

〔例 〕某小轴系成批生产,工艺过程为车、粗磨、精磨、镀铬。

所得尺寸应为Ф300045.0-㎜,镀层厚度为~㎜。

试求镀铬前精磨小轴的外径尺寸及公差。

[解] 列尺寸链如图示,镀铬后外径尺寸Φ300045.0-mm 为封闭环30=A 1max + 得 A 1max=29.92mm =A 1min +-0.02 A=28.895mm所以镀铬前精磨小轴的外径尺寸及公差大小为A 1=Φ29.920025.0- mm〔例 〕某轴套的部分工艺过程为:粗磨内孔到Ф04.0076.154+Φ㎜,再渗氮,最后精磨内孔至04.00155+Φ㎜,单边渗氮层深度要求为~㎜,试计算渗氮工序的渗入深度。

机械加工工艺规程设计—工艺路线的制定

具体加工工艺路线如下:

图为解放牌飞机变速齿轮,采用20CrMnTi 钢,有较高的力学性能,经渗碳淬火处理及 低温回火后表面硬度为58~62HRC,心部 硬度为30~45HRC,这种钢还具有良好的 工艺性能,这对大量生产来说极为重要。 20CrMnTi钢经锻造及正火后,其切削加工 性尚可,同时热处理工艺性也较好,如良好 的淬透性、过热倾向小、渗碳速度快及淬火 变形小等。

二.加工方法的选择

本加 工 成

Sα Δα

在I段,当零件加工精度要求很高时,零件成本将要 提高很多,甚至成本再提高,其精度也不能再提高了, 存在着一个极限的加工精度Δα 。

在II段,加工方法与加工精度是相互适应的, 加工误差与成本基本上是反比关系,可以较 经济地达到一定的精度。

加工误差Δ

在III段,虽然精度要求很低,但成 本也不能无限降低,其最低成本的 极限值为Sα 。

• 这种方法已有用于尺寸精度为0.lμm数量级和 表面粗糙度为0.01μm数量级的超精密加工之 中

4.粗车一半精车一粗磨一精磨一研磨、 超精加工、砂带磨、镜面磨或抛光

•增加了研磨、超精加工、砂带磨、镜面磨或 抛光等精密、超精密加工或光整加工工序

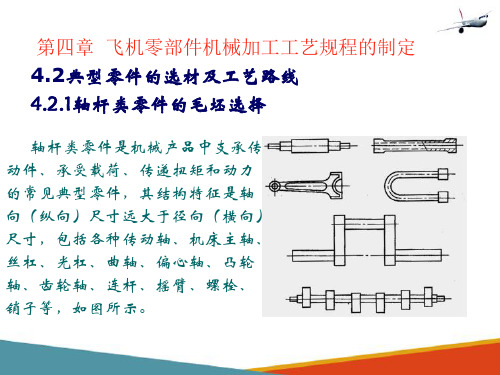

第四章 飞机零部件机械加工工艺规程的制定

(1)带轮的毛坯选择

带轮是通过中间挠性件(各种带)来传递运动和动力 的,一般载荷比较平稳。 ❖ 对于中小带轮多采用HT150制造,故其毛坯一般采用砂 型铸造,生产批量较小时用手工造型;生产批量较大时可采 用机器造型; ❖ 对于结构尺寸很大的带轮,为减轻重量可采用钢板焊接毛 坯。

二、加工方法的选择

概念:经济精度 不同的加工方法如车、磨、刨、铣、钻、镗等,其用途各不相同, 所能达到的精度和表面粗糙度也大不一样。即使是同一种加工方法, 在不同的加工条件下所得到的精度和表面粗糙度也大不一样。这是 因为在加工过程中,将有各种因素对精度和粗糙度产生影响,如工 人的技术水平、切削用量、刀具的刃磨质量、机床的调整质量等等。 某种加工方法的经济加工精度:是指在正常的工作条件下(包括 完好的机床设备、必要的工艺装备、标准的工人技术等级、标准的 耗用时间和生产费用)所能达到的加工精度。

工艺路线的拟定

粗基准影响:位置精度、各加工表面的余量大小(均匀? 足够?)

重点考虑:如何保证各加工表面有足够余量,使不加工

表面和加工表面间的尺寸、位置符合零件图要求。

19

2021/10/10

3.基准选择的原则

2) 粗基准的选择原则 (1)保证零件加工表面相对于不加工表面具有一定位置精度 的原则

被加工零件上如需保证不加工表面与加工面的位置要求,

二、加工方法的选择

选择加工方法应考虑的因素:

1)各加工表面所要达到的加工技术要求; 2)工件所用材料的性质、硬度和毛坯的质量; 3)零件的结构形状和加工表面的尺寸; 4)生产类型; 5)车间现有设备情况; 6)各种加工方法所能达到的经济精度和表面粗糙 度等。

27

2021/10/10

二、加工方法的选择

孔的加工方案。 ①钻一扩一粗铰一精铰

方案①用得最多,在大批大量生产中常用在自动机床 或组合机床上,在成批生产中常用在立钻、摇臂钻、 六角车床等连续进行各个工步加工的机床上。该方案 一般用于加工小于80mm的孔径,工件材料为未淬火

钢或铸铁,不适于加工大孔径,否则刀具过于笨重。

②粗镗一半精镗一精镗

方案②用于加工毛坯本身有铸出或锻出的孔,但其直 径不宜太小,否则因镗杆太细容易发生变形而影响加 工精度,箱体零件的孔加工常用这种方案。

精加工、砂带磨、镜面磨或抛光

34

2021/10/10

35

2021/10/10

1.粗车一半精车一精车

• 应用最广.

• 工件材料可以切削,加工精度≤ IT7,表面 粗糙度等于或大于Ra0.8μm的外圆表面.

• 如果加工精度要求较低,可以只取粗车或者 取:粗车一半精车.

36

2021/10/10

专题19 工艺流程题化学试题分项版解析 含解析

1.(14分)Li4Ti5O12和LiFePO4都是锂离子电池的电极材料,可利用钛铁矿(主要成分为FeTiO3,还含有少量MgO、SiO2等杂质)来制备,工艺流程如下:回答下列问题:(1)“酸浸”实验中,铁的浸出率结果如下图所示。

由图可知,当铁的浸出率为70%时,所采用的实验条件为___________________。

TiOCl 形式存在,写出相应反应的离子方程式__________________。

(2)“酸浸”后,钛主要以24(3)TiO2·x H2O沉淀与双氧水、氨水反应40 min所得实验结果如下表所示:分析40 ℃时TiO2·x H2O转化率最高的原因__________________。

(4)Li2Ti5O15中Ti的化合价为+4,其中过氧键的数目为__________________。

(5)若“滤液②”中21(Mg )0.02mol L c +-=⋅,加入双氧水和磷酸(设溶液体积增加1倍),使3Fe +恰好沉淀完全即溶液中351(Fe ) 1.010mol L c +--=⨯⋅,此时是否有Mg 3(PO 4)2沉淀生成? (列式计算)。

FePO 4、Mg 3(PO 4)2的K sp 分别为22241.310 1.010--⨯⨯、。

(6)写出“高温煅烧②”中由FePO 4制备LiFePO 4的化学方程式 。

(答案)(1)100℃、2h ,90℃,5h (2)FeTiO 3+ 4H ++4Cl − = Fe 2++ 24TiOCl -+ 2H 2O(3)低于40℃,TiO 2·x H 2O 转化反应速率随温度升高而增加;超过40℃,双氧水分解与氨气逸出导致TiO 2·x H 2O 转化反应速率下降 (4)4 (5)Fe 3+恰好沉淀完全时,c (34PO -)=2251.3101.010--⨯⨯mol·L −1=1.3×10–17 mol·L −1,c 3(Mg 2+)×c 2(34PO -)=(0.01)3×(1.3×10–17)2=1.7×10–40<K sp ,因此不会生成Mg 3(PO 4)2沉淀。

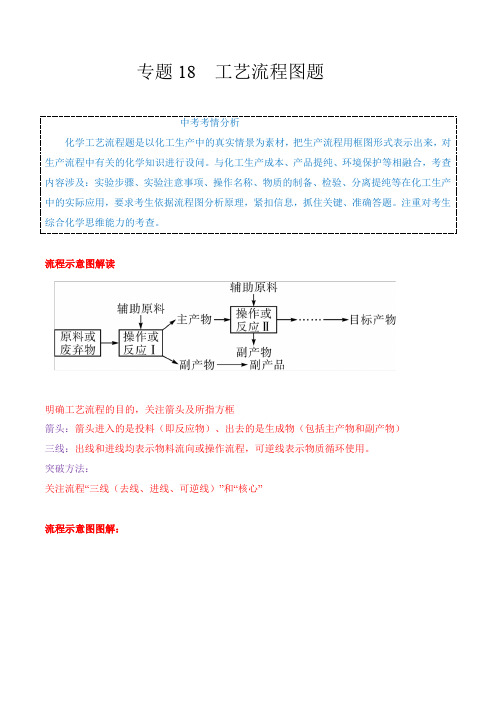

专题18 工艺流程图题(考点详解)

专题18 工艺流程图题中考考情分析化学工艺流程题是以化工生产中的真实情景为素材,把生产流程用框图形式表示出来,对生产流程中有关的化学知识进行设问。

与化工生产成本、产品提纯、环境保护等相融合,考查内容涉及:实验步骤、实验注意事项、操作名称、物质的制备、检验、分离提纯等在化工生产中的实际应用,要求考生依据流程图分析原理,紧扣信息,抓住关键、准确答题。

注重对考生综合化学思维能力的考查。

流程示意图解读明确工艺流程的目的,关注箭头及所指方框箭头:箭头进入的是投料(即反应物)、出去的是生成物(包括主产物和副产物)三线:出线和进线均表示物料流向或操作流程,可逆线表示物质循环使用。

突破方法:关注流程“三线(去线、进线、可逆线)”和“核心”流程示意图图解:一、制备与生成流程二、回收与利用流程三、海水资源的利用流程四、“三废”处理流程五、净水流程六、分离、提纯和除杂流程七、混合成分的确定流程八、定量测定流程制备与生成流程【典例精讲】1.(2020北京市)CuO是某种无机胶黏剂的组分之一,制备的部分流程如下图。

已知:CuO难溶于水。

(1)反应釜中发生的反应有:①42422NaOH+CuSO =Na SO +Cu(OH) ②22ΔCu(OH)CuO+H O ,其中属于复分解反应的是____(填“①”或“②”)。

(2)过滤器分离出的滤液中一定含有的溶质是__________。

2.(2020安徽省卷)硫酸亚铁晶体是重要的化学试剂。

传统制备方法是用铁屑与稀硫酸反应,因铁屑中含有硫、磷等杂质,与稀硫酸反应会产生刺鼻、呛人的有毒气体。

某科技小组改用铁屑与硫酸铜溶液反应制备硫酸亚铁晶体,流程如下:(1)步骤①中反应的化学方程式为___________。

(2)操作Ⅰ的名称是_______。

步骤②涉及到蒸发,蒸发时必需的仪器有铁架台(含铁圈)、酒精灯、玻璃棒、_______。

(3)用硫酸铜溶液代替稀硫酸制备硫酸亚铁晶体,优点是________。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

典型习题和解答

第一章机械加工工艺规程的制定

大题:

1、试确定在批量生产条件下,上图所示阶梯轴的加工工艺过程。

材料为45钢,表面硬度要求35-40HRC。

请拟定工序,定位粗基准和精基准,工序内容,加工方法。

(7分)

根据所给条件可知,该轴为一般精度和表面粗糙度要求的普通轴,材料为45钢,表面硬

度要求35-40HRC,所以可通过调质处理达到(0.5分)。

因两端φ20的轴颈要求同轴度0.02,所以应该以轴线作为外圆车削加工的定位粗、精基准(0.5分)。

毛坯可采用热轧45钢棒料,尺寸为φ40×100经过锻造后形成(0.5分)。

基本工艺过程为锻造-调质处理-粗车-半精车(0.5分)。

其工序及相关内容如下表所示:

批量生产45钢阶梯轴的加工工艺过程

2、试确定在单件小批量生产条件下,下图所示阶梯轴的加工工艺过程。

材料为40Cr,表面硬度要求45-50HRC。

请拟定工序,定位粗基准和精基准,工序内容,加工方法。

(6分

根据所给条件可知,该轴为具有较高精度和较低的表面粗糙度要求的精密轴,材料为40Cr钢,表面硬度要求45-50HRC,所以需通过淬火加中温回火达到(0.5分)。

尽管两端φ50的轴颈没有同轴度要求,但因轴的长度为600,为便于加工和定位,应该以轴线和外圆作为外圆和端面车削加工的定位粗、精基准(0.5分)。

毛坯可采用热轧40Cr钢棒料,尺寸为φ105×380经过锻造后形成(0.5分)。

基本工艺过程为锻造-粗车-半精车-淬火+中温回火-粗磨-精磨(0.5分)。

其工序及相关内容如下表所示:

单件小批量生产40Cr钢阶梯轴的加工工艺过程。