生产与运作管理生产作业计划与排序.pptx

合集下载

生产运作管理-作业计划与生产控制概述

183 Nhomakorabea 32 20

32

44 44 22 44

115

118

23

115/44=2.61(个) 118/44=2.68(个)

2

2

1 12

22

3

36

0.6 7.2

SPT规则:平均流程时间最短,在制品库存量更少。 EDD规则:平均延迟时间较少,可以给顾客提供更好

的服务,也提供了更低的总库存水平。

从数学上可以证明:SPT规则是最优的方案。

A3

A2

A3

A2

A5 A3

A2 A1

A5 A3

A2 A1 A4 A5 A3

0 4 16 31 41 4 16 31 41 46 4 16 38 54 62 9 38 54 62 65

(三)n项作业在m台机床上的排序 要求最优,计算量相当大,甚至连计算机也难以求解 ——无法用于实际生产中。

人们提出了多种启发式算法,以便以最小的计算 量得到足够好的结果。

7、SCR(Smallest Critical Ratio)规则

优先选择临界比最小的工件 ——使工件延误时间最小 临界比=交货期前所剩余时间/工件余下加工时间

8、LCFS(后到先服务)规则 经常作为默认规则使用。

9、RANDOM规则 随机地挑选下一个

返回

FCFS SPT 服务业排队规则 预定优先 紧急优先 其他

一般n/m/P/Fmax问题的启发式算法——CDS法 坎贝尔等人于1970年把Johnson算法用于一般的 n/m/P/Fmax问题,得到 了一个启发式算法,简称CDS法。 1、取首末两道工序,用约翰逊排序,求Fmax 2、取首两道工序及尾两道工序的和,求Fmax 3、取首三道工序的和和尾三道工序的和,求Fmax 依次类推,直到所有的情况(m-1)种都考虑后,比较 得到的Fmax,找出其中最小的那个排序方案为所求方案。

32

44 44 22 44

115

118

23

115/44=2.61(个) 118/44=2.68(个)

2

2

1 12

22

3

36

0.6 7.2

SPT规则:平均流程时间最短,在制品库存量更少。 EDD规则:平均延迟时间较少,可以给顾客提供更好

的服务,也提供了更低的总库存水平。

从数学上可以证明:SPT规则是最优的方案。

A3

A2

A3

A2

A5 A3

A2 A1

A5 A3

A2 A1 A4 A5 A3

0 4 16 31 41 4 16 31 41 46 4 16 38 54 62 9 38 54 62 65

(三)n项作业在m台机床上的排序 要求最优,计算量相当大,甚至连计算机也难以求解 ——无法用于实际生产中。

人们提出了多种启发式算法,以便以最小的计算 量得到足够好的结果。

7、SCR(Smallest Critical Ratio)规则

优先选择临界比最小的工件 ——使工件延误时间最小 临界比=交货期前所剩余时间/工件余下加工时间

8、LCFS(后到先服务)规则 经常作为默认规则使用。

9、RANDOM规则 随机地挑选下一个

返回

FCFS SPT 服务业排队规则 预定优先 紧急优先 其他

一般n/m/P/Fmax问题的启发式算法——CDS法 坎贝尔等人于1970年把Johnson算法用于一般的 n/m/P/Fmax问题,得到 了一个启发式算法,简称CDS法。 1、取首末两道工序,用约翰逊排序,求Fmax 2、取首两道工序及尾两道工序的和,求Fmax 3、取首三道工序的和和尾三道工序的和,求Fmax 依次类推,直到所有的情况(m-1)种都考虑后,比较 得到的Fmax,找出其中最小的那个排序方案为所求方案。

制造业生产作业计划.pptx

名词术语(续)

“零件”则代表“服务对象”。零件可 以是单个零件,也可以是一批相同的零 件

“加工路线”是零件加工经过不同机器 构成的路线。比如,某零件要经过车、 铣、占、磨的路线加工,我们可以用 M1,M2,M3,M4来表示。 “加工顺序”则表示每台机器加工n个零 件的先后顺序,是排序要解决的问题

4参数表示法:

第11章 制造业生产作业计划

华中科技大学管理学院 陈荣秋

生产任务的最终落实

MRP确定各车间的零部件投入出产计划, 将全厂性的产品出产计划变成了各车间 的生产任务。 各车间要将车间的生产任务变成各个班 组、各个工作地和各个工人的任务,才 算落到实处。 将任务安排到工作地,牵涉到任务分配 和作业排序问题

n /m /A /B。 其中, n ──零件数;

m ──机器数; A ──作业类型;在A的位置若标以 “F”,则代表流水作业排序问题。若标以 “P”,则表示流水作业排列排序问题。若标 以“G”,则表示一般单件作业排序问题。当m =1,则A处为空白 B──目标函数,通常是使其值最小 。

流水作业计划问题

表 11-7 用 CDS 法求解

i

1234

l=1

Pi1

1263

Pi3

4582

L=2

编制作业计划实质上是要将资源分配给不同的 任务,按照既定的优化目标,确定各种资源利 用的时间问题。

有关的名词术语

排序(Sequencing) 是确定零件在机器上的加 工顺序。 编制作业计划(Scheduling)则不仅包括确定加 工顺序,而且还包括加工任务的分配和加工每 个零件的开始时间和完成时间。 “调度”是作业计划编制后实施生产控制所采 取的一切行动,“编制作业计划”是加工制造 发生之前的活动。火车时刻表是作业计划。火 车时刻表制定后,对火车运行的安排,包括发 生晚点后的处理,都属于调度。

第三章生产与运作管理专题

•分类 •创新改 •标志 进

•地域特征

•决策方式

• 按所处 •开发阶

•程 度

段

•全新产品 •国际新产 •自主研制 •实验室新产

•新

品

•品

•产 •换代新产品

•协作开发 •试制新产品

•品

Байду номын сангаас

•国家新产

•类 •改进新产品 品

•技术引进 •试销新产品

•别

•地区新产 •用户订货 •正式生产

品

•开发

•新产品

PPT文档演模板

• 人力资源 • 资本资源 • 物料 • 设备 • 厂房 • 信息 • 技术

•…

•增值过程

•转换过程

• 输出

• 产品 • 服务

第三章生产与运作管理专题

系统

主要输入

资源

主要转化过程 典型输出

医院

病人

医生、护士、药品、医疗设施 治疗

康复的病人

餐馆

顾客

粮食、餐具、厨具、调料等

烹调食物,提 顾客用餐的满 供用餐服务 意度

1、根据产品/服务的标准化程度及产量的大小分类

·项目型(Project):目标单一,活动复杂。如卫星发射、大 型建筑、新产品开发等。

·单件生产(Job Shop):根据用户的特定要求组织生产或服 务,如船舶制造、医疗保健等。

·成批生产(Batch Production):品种较多、产量较大、若干 种产品成批轮换生产。

可以在几天或几个月以后交货,而超级市场的 顾客只要等上5分钟就变得不耐烦。

PPT文档演模板

第三章生产与运作管理专题

四、生产/运作类型研究与实践的新动态

1、消费者消费的新特点

n 个性化 n 及时化 n 平民化 n 便利化

生产运作管理教学课件ppt-编制作业计划与作业排序

生产运作管理

【导入案例解析】

首先,应用在制品定额法确定各个生产车间投入量和出产量 (1)装配1台空调配1件机箱,则装配2万台空调需要机箱数量 Qoj=20000×1 =20000(件); (2)装配车间的机箱的投入量

(件); (3)保证空调整机装配车间需要,机箱车间机箱的出产数量

(件); (4)加工车间机箱的投入数量

60

420

铸造过程

4

40

440

图3-2 连续流水线工作指示图表

生产运作管理

三、大量流水生产作业的期量标准

(2)间断流水线同期化程度不高,需要分工序规定每个工作地的工作时间顺序,确定标准计 划时间,计算工作地看管周期产量。间断流水生产的计划编制方法如下:

第一,确定看管周期。间断流水线中每道工序的节拍与流水线节拍可能不相等,为了使间断流 水生产线有节奏地工作,预先设定一个时间段,使每道工序在该时间段内生产相同数量的产品,在 这个预先设定的时间段内平衡各道工序的生产率达到一致,这个时间段称为看管周期。一般取一个 班、二分之一个班或四分之一个班的时间为看管周期。

生产运作管理

【案例分析】

编制大量生产作业计划考虑的问题及方法。 (1)产品品种单一连续生产,属于流水作业生产; (2)保证生产连续、均衡、稳定,必须规定合理的期量标准; (3)根据需求、期量标准计算出计划期的投入与产出; (4)根据大量流水作业生产连续、均衡、稳定的特点,将投入与产出量按日均匀地分配在计 划期内。

生产运作管理

四、大量流水生产作业计划的编制

式中:Qoi——i车间的产出量 Qij——j车间的投入量 Qsi——i车间外销半成品量 ZI——车间之间库存在制品定额 Z’I——期初预计库存量 QIi——i车间的投入量 Qwi——i车间的废品量 Ze——i车间内部在制品定额 Z’e——i车间内部期初在制品占用量

【导入案例解析】

首先,应用在制品定额法确定各个生产车间投入量和出产量 (1)装配1台空调配1件机箱,则装配2万台空调需要机箱数量 Qoj=20000×1 =20000(件); (2)装配车间的机箱的投入量

(件); (3)保证空调整机装配车间需要,机箱车间机箱的出产数量

(件); (4)加工车间机箱的投入数量

60

420

铸造过程

4

40

440

图3-2 连续流水线工作指示图表

生产运作管理

三、大量流水生产作业的期量标准

(2)间断流水线同期化程度不高,需要分工序规定每个工作地的工作时间顺序,确定标准计 划时间,计算工作地看管周期产量。间断流水生产的计划编制方法如下:

第一,确定看管周期。间断流水线中每道工序的节拍与流水线节拍可能不相等,为了使间断流 水生产线有节奏地工作,预先设定一个时间段,使每道工序在该时间段内生产相同数量的产品,在 这个预先设定的时间段内平衡各道工序的生产率达到一致,这个时间段称为看管周期。一般取一个 班、二分之一个班或四分之一个班的时间为看管周期。

生产运作管理

【案例分析】

编制大量生产作业计划考虑的问题及方法。 (1)产品品种单一连续生产,属于流水作业生产; (2)保证生产连续、均衡、稳定,必须规定合理的期量标准; (3)根据需求、期量标准计算出计划期的投入与产出; (4)根据大量流水作业生产连续、均衡、稳定的特点,将投入与产出量按日均匀地分配在计 划期内。

生产运作管理

四、大量流水生产作业计划的编制

式中:Qoi——i车间的产出量 Qij——j车间的投入量 Qsi——i车间外销半成品量 ZI——车间之间库存在制品定额 Z’I——期初预计库存量 QIi——i车间的投入量 Qwi——i车间的废品量 Ze——i车间内部在制品定额 Z’e——i车间内部期初在制品占用量

生产与运作管理课件(PPT 48页)

交货期 延期交货天数

A

B*

0

4

4

11

4

4+7=11

6

9

0

2

ZHM-2012

D 11 19 11+8=19 17 2

C 19 21 19+2=21 19 2

19

产品

A

生产时间

4

交货期

6

B

C

D

7

2

8

9

19

17

• 穆尔法:排序为A →D →C →B,1种产品延期交货。目的是使延 期交货的任务数最少

产品

A

• 生产作业计划是对生产与运作系统内较小空间范围 与较小时段生产任务的安排。

• 在空间上,它把主生产计划规定的任务分配给生产 与运作系统内各子系统;

• 在时间上,它把较长期的生产任务细分成较小时段; 在计划单位上,把完整的产品细分到产品的组成和 工序。

• 生产作业计划的主要工作内容包括:期量标准的制 定、作业计划的编制、生产能力的核算和平衡、日 常生产派工、生产作业准备的检查。

连

流水线特点

小时

一班共计

续 流

1234

5

6

7

8 间断 间断 工作时

次数 时间 间(分)

水 线

装配简单制品

2

20

460

作

中

业

指

装配复杂制品

午

3

30

450

示

图

机械加工

休

表

(使用耐用期

息

长的工具)

4

40

440

机械加工

(使用耐用期 短的工具)

6

60

A

B*

0

4

4

11

4

4+7=11

6

9

0

2

ZHM-2012

D 11 19 11+8=19 17 2

C 19 21 19+2=21 19 2

19

产品

A

生产时间

4

交货期

6

B

C

D

7

2

8

9

19

17

• 穆尔法:排序为A →D →C →B,1种产品延期交货。目的是使延 期交货的任务数最少

产品

A

• 生产作业计划是对生产与运作系统内较小空间范围 与较小时段生产任务的安排。

• 在空间上,它把主生产计划规定的任务分配给生产 与运作系统内各子系统;

• 在时间上,它把较长期的生产任务细分成较小时段; 在计划单位上,把完整的产品细分到产品的组成和 工序。

• 生产作业计划的主要工作内容包括:期量标准的制 定、作业计划的编制、生产能力的核算和平衡、日 常生产派工、生产作业准备的检查。

连

流水线特点

小时

一班共计

续 流

1234

5

6

7

8 间断 间断 工作时

次数 时间 间(分)

水 线

装配简单制品

2

20

460

作

中

业

指

装配复杂制品

午

3

30

450

示

图

机械加工

休

表

(使用耐用期

息

长的工具)

4

40

440

机械加工

(使用耐用期 短的工具)

6

60

生产与运作管理课件第4章

动作分析在一些以手工劳动为主的生产过程中有很好的作用 ,但是在一些机械化与自动化水平比较高的生产过程中,这 种动作分析的作用并不明显。

三、工作测量与工时定额

5.3.1 工作测量的目的 5.3.2 工作时间构成与工时定额 5.3.3 工作测量的方法

三、工作测量与工时定额

5.3.1 工作测量的目的

二、 工作方法分析与标准

5.2.1 流程分析

1.流程分析中的符号标志 (1)○:表示加工过程; (2)▽:表示存储过程; (3)□:表示检验过程; (4):表示运输过程; (5)D:表示等待过程。 2.流程分析的基本程序 (1)选择。选择所要分析的工作流程。 (2)记录。用流程分析的有关图表表示流程方法。 (3)分析。用5W1H提问方法,对记录的事实进行分析,按照

传统的专业化分工中存在的弊端: (1)过分的劳动分工与专业化导致工作单调与乏味。 (2)缺乏对工人的激励。 (3)工人缺乏对工作本身的决策权和对进度控制的能力。 (4)工人之间缺乏工作沟通与交流,晋升的机会也很少。

行为方法在设计工作思想: (1)增加个人在工作中的决策能力; (2)提供给个人更多的自由支配的时间; (3)工作内容适合个人需求,工作方式有一定的变化等。

(3)抽样法的基本程序

1)确定研究的目的。 2)划分抽样对象。 3)调查前的准备工作。 4)选择观测的时间。 5)观测与记录数据。 6)检查是否需要更多的样本数。 7)数据计算、分析与做出结论。

应用范例5-2:抽样法应用于标准时间的制定

某机械厂对装配工序的10名工人的工作时间进行测定 ,以便制定新的工作标准。观测员以3天时间同时对这 10名工人进行同时观测,观测的结果如下表所示。

如果服务员以110%的速度工作,即其工作效率为110%,即评比系数。 按照 :正常工作时间NT=观察时间*评比率,得:

三、工作测量与工时定额

5.3.1 工作测量的目的 5.3.2 工作时间构成与工时定额 5.3.3 工作测量的方法

三、工作测量与工时定额

5.3.1 工作测量的目的

二、 工作方法分析与标准

5.2.1 流程分析

1.流程分析中的符号标志 (1)○:表示加工过程; (2)▽:表示存储过程; (3)□:表示检验过程; (4):表示运输过程; (5)D:表示等待过程。 2.流程分析的基本程序 (1)选择。选择所要分析的工作流程。 (2)记录。用流程分析的有关图表表示流程方法。 (3)分析。用5W1H提问方法,对记录的事实进行分析,按照

传统的专业化分工中存在的弊端: (1)过分的劳动分工与专业化导致工作单调与乏味。 (2)缺乏对工人的激励。 (3)工人缺乏对工作本身的决策权和对进度控制的能力。 (4)工人之间缺乏工作沟通与交流,晋升的机会也很少。

行为方法在设计工作思想: (1)增加个人在工作中的决策能力; (2)提供给个人更多的自由支配的时间; (3)工作内容适合个人需求,工作方式有一定的变化等。

(3)抽样法的基本程序

1)确定研究的目的。 2)划分抽样对象。 3)调查前的准备工作。 4)选择观测的时间。 5)观测与记录数据。 6)检查是否需要更多的样本数。 7)数据计算、分析与做出结论。

应用范例5-2:抽样法应用于标准时间的制定

某机械厂对装配工序的10名工人的工作时间进行测定 ,以便制定新的工作标准。观测员以3天时间同时对这 10名工人进行同时观测,观测的结果如下表所示。

如果服务员以110%的速度工作,即其工作效率为110%,即评比系数。 按照 :正常工作时间NT=观察时间*评比率,得:

最新文档-生产作业计划与作业排序-PPT精品文档

订货点法(安全库存法):根据库存在制品下降 到订货点的时间来确定零件投产时间的一种方法。

应用场合:应用于短期的需求变化不定,但较长 时期内确有需求,定期重复生产的场合。用来安 排需求量大的标准件和通用件的生产

(三)车间生产作业计划编制

主要包括车间生产作业计划日程安排、工段 (班、组)生产作业计划的编制、工段(班、组) 内部生产作业计划的编制等。

占用量

流水线内 (车间内) 占用量

流水线间 (库存)在 制品占用

量

工艺占 运输占 周转占 保险占 周转占 运输占 保险占

用量

用量

用量

用量

用量

用量

用量

(二)厂级生产作业计划编制 1、计划单位的选择 2、各车间生产任务的分配方法 ①在制品定额法(连锁计算法)——适用于流水生

产或大量大批生产企业。 公式:某车间出产量 = 后车间投入量+该车间

(二)生产作业计划的目标 1、保证生产计划任务能够按质、按量、按期、按品

种完成。 2、尽可能实现均衡生产,建立良好的生产秩序,提

高效率。

二、大量大批生产作业计划

(一) 大量大批生产作业计划 1、节拍 节拍是流水线上相邻两件相同制品投产或出产的时 间间隔,它表明了流水线生产速度的快慢或生产效率的 高低。是大量流水生产期量标准中最基本的标准。 流水线节拍的计算公式:R=F/N 其中:R—流水线的节拍(分/件),F—计划期内有 效工作时间(分),N—计划期的产品产量(件)。

移动方式:

① 顺序移动方式:一批制品在前道工序上全部完工之后,才能整批地从前 道工序流转到后道工序上继续加工。

优点:有利于安排生产作业计划和在制品的管理

缺点:生产周期长,在制品数量大

各种生产运作系统概述.pptx

统、电子数据通讯、制造资源计划等现代信息化生产 技术与管理手段应运而生。

(三)生产运营的柔性化

1.生产运营柔性化的涵义。 2.生产运营系统的基本矛盾。 3.高效快速反应的柔性制造模式,即敏捷制造模式。

(四)生产运营的集成化

三、生产过程组织

(一)生产类型

1.按生产的专业化程度划分

⑴ 单件生产 ⑵ 大量生产 ⑶ 成批生产

⑴ 工艺专业化 ⑵ 对象专业化 ⑶ 混合形式

①在对象专业化的基础上,适当采用工艺专业化形式; ②在工艺专业化的基础上,适当采用对象专业化形式。

2.生产过程的时间组织

⑴ 顺序移动方式 ⑵ 平行移动方式 ⑶ 平行顺序移动方式

(四)生产过程的组织形式

1.流水线生产方式

⑴ 流水线生产方式的涵义。 ⑵ 流水线的特点。 ⑶ 流水线生产的分类。 ⑷ 组织流水线生产的条件分析。 ⑸ 流水线的优缺点。

设备的合理使用包括 : ⑴ 合理安排设备与生产任务 ⑵ 科学配置设备与人 ⑶ 有效激励与培训员工 ⑷ 建设技术规范与管理制度体系 ⑸ 创造良好的环境与配套设施

4.设备的维护和修理 ⑴ 设备磨损 ⑶ 设备检查

5.设备的更新改造

⑵ 设备保养 ⑷ 设备修理

设备改造; 设备更新。

(二)物资管理

1.物资管理的任务

(一)设备管理

1.设备综合管理的涵义与要求

⑴ 技术上的先进性。

2. 设备的选择原则

⑵ 生产上的适用性。 ⑶ 经济上的合理性。

⑷ 企业长期发展上的适应性。

3.设备的合理使用

影响与决定设备使用效率与效益的因素主要有: 人-机-环境-管理。如图所示。

管理

人

机

环境

目标 影响设备使用因素

设备的合理使用包括 : ⑴ 合理安排设备与生产任务 ⑵ 科学配置设备与人 ⑶ 有效激励与培训员工 ⑷ 建设技术规范与管理制度体系 ⑸ 创造良好的环境与配套设施

(三)生产运营的柔性化

1.生产运营柔性化的涵义。 2.生产运营系统的基本矛盾。 3.高效快速反应的柔性制造模式,即敏捷制造模式。

(四)生产运营的集成化

三、生产过程组织

(一)生产类型

1.按生产的专业化程度划分

⑴ 单件生产 ⑵ 大量生产 ⑶ 成批生产

⑴ 工艺专业化 ⑵ 对象专业化 ⑶ 混合形式

①在对象专业化的基础上,适当采用工艺专业化形式; ②在工艺专业化的基础上,适当采用对象专业化形式。

2.生产过程的时间组织

⑴ 顺序移动方式 ⑵ 平行移动方式 ⑶ 平行顺序移动方式

(四)生产过程的组织形式

1.流水线生产方式

⑴ 流水线生产方式的涵义。 ⑵ 流水线的特点。 ⑶ 流水线生产的分类。 ⑷ 组织流水线生产的条件分析。 ⑸ 流水线的优缺点。

设备的合理使用包括 : ⑴ 合理安排设备与生产任务 ⑵ 科学配置设备与人 ⑶ 有效激励与培训员工 ⑷ 建设技术规范与管理制度体系 ⑸ 创造良好的环境与配套设施

4.设备的维护和修理 ⑴ 设备磨损 ⑶ 设备检查

5.设备的更新改造

⑵ 设备保养 ⑷ 设备修理

设备改造; 设备更新。

(二)物资管理

1.物资管理的任务

(一)设备管理

1.设备综合管理的涵义与要求

⑴ 技术上的先进性。

2. 设备的选择原则

⑵ 生产上的适用性。 ⑶ 经济上的合理性。

⑷ 企业长期发展上的适应性。

3.设备的合理使用

影响与决定设备使用效率与效益的因素主要有: 人-机-环境-管理。如图所示。

管理

人

机

环境

目标 影响设备使用因素

设备的合理使用包括 : ⑴ 合理安排设备与生产任务 ⑵ 科学配置设备与人 ⑶ 有效激励与培训员工 ⑷ 建设技术规范与管理制度体系 ⑸ 创造良好的环境与配套设施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品生产周期

• 网络计划技术(第十章) • 图表法

零部 件

名称 零件编号

批量 60

50

作业日程 40 30 20 10 0

零件 A

03-4

30

B

03-3

20

部件 C

02-3

10

零件 D

04-2

30

E

04-1

20

部件 W

03-2

10

零件 F

03-1

20

部件 Y

02-2

10

零件 G

02-1

20

产品 Z

01-1

作业计划于排序

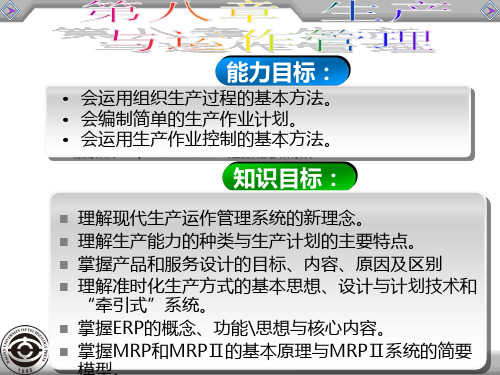

第八章 生产作业计划与作业排序

2020/8/4

1

作业计划于排序

本章要点

排序工作对资源进行分配,以在一段时间实现某一 组织的任务。排序工作以生产能力计划为起点,当 MRP生成的生产作业计划以订单形式下达到生产车 间时,我们就要对其进行生产作业控制。包括:订 单的核准、排序、调度和车间控制等。主要讲解:

10

2020/8/4

13

作业计划于排序

2. 生产提前期(D)

(1)概念:指一批制品(零件、毛胚或产品)在各 工艺阶段投入(出产)的时间比产品出 产时间提前的天数。可分为投入提前期 (D投)和出产提前期(D出)

(2)计算公式: ①前后车间生产批量相等情况 ②前后车间生产批量不相等情况

2020/8/4

2020/8/4

4

作业计划于排序

• 批量

(1)概念:

批量: 消耗一次准备结束时间所生产的同种产品或

零件的数量,以n记之(即相同产品或零件一次投

入和出产的数量)

生产间隔期: 相邻两批相同产品(零件)投入(或

产出)的时间间隔,以R记之

(2)批量和生产间隔期关系

Rn g n Rg

n:批量 R:生产间隔期

Toi

nti Si Fe k

t pi

m

T0 α Toi (m 1)td i 1

Toi: 一批零件的工序生产周期 n: 批量

Fe: 每日有效工时 k:预计定额完成系数

m:车间内该零件的工序数

ti: 零件在工序i上的单件工时定额 Si:执行工序i的工作地数 α:工序之间的平行系数

tpi:第i道工序准备结束时间 T0:一批零件的加工生产周期 td:零件在工序之间移动时的平均间断时间

14

作业计划于排序

前后车间批量相等情况

毛胚制造周期 T毛

毛-加 保险期

机加工周期

加-装保

险期

装配周期

T毛-加

T机

T加-装

T装

D装投=T装

D机出=D装投+T加-装

D机投=D机出+T加

D毛出=D机投+T毛-机 D毛投=D毛出+T毛

● 产品在最后车间的出产提前期=0 ● 产品在最后车间的投入提前期=该车间的生产周期 ● 产品在某车间的出产提前期=后车间投入提前期+保险期 ● 产品在某车间的投入提前期=该车间出产提前期+该车间生产周期

g:平均日产量

批量的大小对生产的技术经济效果有较大的影响,同时也

取决于计划期内市场或用户对产品的需求情况。其实质是

对生产的品种与产量之间进行权衡的一项决策

2020/8/4

5

作业计划于排序

• 生产顺序的确定

就是对作业任务投产的先后顺序作出安排—— 作业排序。它们将影响交货结果、生产周期时间 和设备利用情况,从而影响生产绩效。

➢ 通过资料核算和现场调查,制定典型的生产周期概略标准

2020/8/4

11

作业计划于排序

机械加工生产周期的概略标准图表

工艺 工序数

16以下

16 ~ 32

一批零件加工的总劳动量(小时) 32 ~ 64 64 ~ 128 128 ~ 256 256 ~ 512

2

1

1.5

2

3

3

1.5

1.5

2.5

4

4

1.5

2020/8/4

8

作业计划于排序

二、生产作业计划的编制

(一)期量标准概念

为制造对象(产品、部件、零件)在生产过程中的 运动所规定的生产期限(时间)和生产数量的标准。

生产类型 大量生产 成批生产

单件小批

不同生产类型的期量标准 期量标准

节拍、流水线工作指示图表、在制品定额

批量、生产间隔期、生产周期、在制品定额、 提前期 生产周期、提前期

1 编制企业各层次的生产作业计划 2 编制生产准备计划 3 设备和生产面积的负荷率核算和平衡 4 制定或修改期量标准

5 日常生产派工 6 通过生产调度(等候线管理)和生产作业统计,

检查和控制生产任务计划进度完成情况

2020/8/4

3大小 • 确定适当的生产顺序 • 安排合理的生产进度日程

2

3

5

8

12

5

2

2.5

3.5

6

9.5

14

6

2.5

3

4

7

11

16

7

3.5

4.5

8

12.5

18

8

4

5

9

11

20

9

5.5

10

15.5

22

10

6

11

17

21

12

7

13

19

26

14

15

21

28

16

17

23

30

18

25

32

20

27

34

2020/8/4 注:表中生产周期是以两班制的工作日为单位

12

作业计划于排序

Ti,k-1(s)

ti,k

tj,k

k

k

Ti-1,k(F)

作业j

tj,k-1 ti,k-1

Tj,k-1(s)

tj,k

ti,k

Ti-1,k(F)

T1

T2

设备k等 待时间

T1≠T2

作业j等待 时间

不同作业顺序对生产绩效的影响

2020/8/4

7

作业计划于排序

•生产进度日程的确定

根据项目的交货期限和各工序的生产时间初 步安排生产进度日程,再检查它对工作中心生产 能力需要量与实有的生产能力是否相平衡,对在 同一时间周期内争用同一设备(组)的多项任务 进行协调,按有限能力的约束条件,对任务项目 的进度时间或能力配置作出调整,这就是生产进 度的决策。

2020/8/4

9

作业计划于排序

1. 生产周期(T)

(1)生产周期概念: 指一批制品从原材料投入生产起,到最后完

工为止,制品在生产过程中经历的日历时间。

(2)生产周期的确定: ①零件各工艺阶段生产周期的计算 ②产品生产周期

2020/8/4

10

作业计划于排序

零件各工艺阶段生产周期的计算

➢ 零件工序生产周期: ➢ 零件加工生产周期:

重点:• 生产作业计划

• 车间作业排序

• 常用的调度措施

• 生产作业控制

• 服务业中的作业排序

2020/8/4

2

作业计划于排序

§1 生产作业计划

生产作业计划是安排零部件(作业、活动)的产出 数量、设备以及人工使用、投入时间及产出时间。

一、生产作业计划工作的内容

生产作业 计划编制

生产作业 计划实施 控制

约束条件:一项作业在某设备上进行某工序的加 工,必须在该作业的上道工序完工,以及该设备 上项作业完工之后才能开始。即:

作业i在设备k 上的开工时间

2020/8/4

作业i在设备(k-1) 上的加工时间

作业(i-1)在设 备k上的完工时间

6

作业计划于排序

作业i-1

作业i

ti,k-1

tj,k-1

k-1

k-1