齐鲁分公司-石脑油加氢装置反应器床层差压快速上升原因分析及对策

石脑油加氢保护反应器压降上升问题的分析及对策

混合进料 ( 酸洗后 )

219.4

278.0

223.9

260.1

205.5

硫化氢含量

69.7

118.4

80.3

84.7

164

由于原料油中有 S 和 Cl 存在,使得管线设备在 较为复杂。与原工艺包数据进行对比发现,水的含

潮湿环境下发生腐蚀,之后生成了 FeS。随着时间 的推移,沉积在管壁上的 FeS 不断增厚,达到一定厚

3 反应器压降升高原因分析

3.1 产生压降的主要原因

检修时,打开保护反应器头盖后发现,保护反应 器上部聚集大量黑色粉末,头盖打开后立刻发生自 燃情况。但下部催化剂形态完整,不存在破碎、粉化 情况。对保护反应器入口管线进行检查时发现,管 线内存在大量黑色脱落层并夹带黑色粉末。对黑色

第9期

马秉城等:石脑油加氢保护反应器压降上升问题的分析及对策

第 48 卷 第 9 期 2019 年 9 月

化工技术与开发 Technology & Development of Chemical Industry

Vol.48 No.9 Sep. 2019

石脑油加氢保护反应器压降上升问题的分析及对策

马秉城,支雅如,李 科

(中国石油广西石化公司,广西 钦州 535008)

图 1 本周期开工保护反应器压降趋势图

收稿日期:2019-06-26

现快速上升趋势,造成循环氢压缩机的压比增大,防 喘振点接近喘振线,循环氢量降低,日常提降量操作 困难。

2 石脑油加氢保护反应器压降增大的 危害

1)保 护 反 应 器 压 降 增 大,会 造 成 压 力 显 著 下 降。一般情况下,化学反应速率与反应物浓度呈正 相关,压降增大使得通过催化剂床层的反应物减少, 氢油比不匹配,反应速率下降,转化率下降,装置能 耗增加。

反应器压差升高原因分析及处理措施

反应器压差升高原因分析及处理措施曹智勇摘要:本文结合蜡油加氢装置第一运行周期2012年度的生产运行现状和操作特点,分析了装置反应器压差升高的原因,并针对原因分析,提出了解决问题的办法和措施,为装置的长周期运行提供帮助。

关键词:蜡油加氢催化剂床层压降一、前言260万t/a蜡油加氢处理装置以Ⅱ、Ⅲ常减压装置轻、重蜡油以及焦化蜡油为原料,生产加氢蜡油、石脑油、精制柴油等产品,为公司催化裂化装置提供优质原料增产高品值汽油,提高公司经济效益。

从第一生产周期运行情况来看,精制蜡油的脱硫、脱氮率较高、残炭含量低,但是反应器压差上升过快的问题一直是困扰装置长周期运行的主要问题。

2010年10月和2012年10月因反应器压差达到工艺卡片规定最大值而进行催化剂撇头;2013年9月床层压差达到1.2MPa,装置被迫降量生产,处理量只能维持240t/h,远低于设计值310t/h。

反应器压差上升不仅降低了装置的处理能力,增加了装置的能耗,而且还缩短了生产周期,造成人力、物力的浪费。

二、反应器压差上升快的原因分析图1 2012年蜡加床层压降变化曲线图从蜡油加氢装置2012年度的生产运行情况看,整个反应器床层最高点温度未超410℃(设计末期温度426℃),各床层径向温差稳定<6℃,未出现突然升高的现象,生产过程较平稳,但反应器压差上升的趋势很快的(如图1),究其原因分析,导致的影响因素较多,结合生产实际状况我认为主要影响因素包括原料性质的变化,催化剂结焦,催化剂床层局部塌陷和操作异常波动等方面,具体原因分析如下。

2.1 原料性质对床层压降的影响原料性质是影响床层压降上升的主要原因。

由于原料中的杂质如重金属,沥青质,污染物等汇集在催化剂床层上部及床层空隙,当达到一定数量后,就会在催化剂上部形成一层高密度的滤饼或床层催化剂的孔隙率下降,堵塞流体流道,造成床层压降上升,所以对已装填完催化剂的床层来讲,空隙率已定,原料油中的杂质含量就很关键。

精选5-齐鲁分公司-石脑油加氢装置反应器床层差压快速上升原因分析及对策32-39资料

石脑油加氢装置反应器床层差压快速上升原因分析及对策王巍吴军(中国石化齐鲁分公司胜利炼油厂山东淄博255400)摘要:胜利炼油厂50万吨/年石脑油加氢装置第三周期于2009年5月17日开工,运行至第64天即出现床层差压由0.05MPa上升至0.16MPa,虽采取诸多操作调整均未见效,直至2010年1月31日停工撇顶差压最高0.22MPa。

通过现场检查各部位结焦情况,并结合各部位垢样分析判断反抽提汽油携带碱液形成钠盐结盖及级配缺陷是石脑油加氢装置压降上升的重要原因。

关键词:石脑油加氢差压反抽提级配1 前言胜利炼油厂50万吨/年石脑油加氢装置以焦化汽油为原料,产品做乙烯料。

第三周期于2009年5月17日开工,7月21日16:00时发现反应器R101床层总压降由0.05MPa升至0.16MPa,一床层压降0.124MPa,与前期相比显著上升;7月22日9:00床层总压降0.22MPa,一床层压降0.184MPa。

为防止床层压降上升过快,采取了原料分流、适时提大循环油及降低反应器入口温度等一系列措施维持装置运转。

至2010年1月31日停工前,床层差压持续上升,最高至0.26MPa。

2010年1月31日~2月5日对该反应器进行了撇顶处理。

本文对该装置第三周期反应器差压上升过快的原因进行了分析,并提出了对策和建议。

2 概况2.1 装置简介50万吨/年石脑油加氢装置(以下简称石脑油加氢装置)系由80万吨/年柴油加氢装置改造而来,该柴油加氢装置1982年4月建成投产,系统设计压力3.8MPa。

2006年山东三维石化工程公司负责进行石脑油加氢适应性改造。

主要改造内容包括焦化汽油直供料并在出焦化装置前加设反冲洗过滤器、反应器出口增设1.0MPa蒸汽发生器解决系统热量过剩、分馏塔塔盘堵孔改造、塔顶改为全回流操作、部分产品循环间接实现原料罐液位控制及催化剂顶部加装脱硅剂等,于2006年8月19日一次开车成功。

按照更换一次催化剂作为一个运行周期,目前正处在第三周期,各周期运行情况见表1、表2。

防止加氢装置固定床反应器压力降过快升高的对策

防止加氢装置固定床反应器压力降过快升高的对策

宫内爱光;高田稔;刘谦;杨爽

【期刊名称】《炼油技术与工程》

【年(卷),期】2000(030)001

【摘要】讨论了加氢装置固定床反应器压力降升高过快的原因及产生的位置.为了减少催化剂床层上造成压力降升高的灰垢沉积,提出采用特殊的催化剂系统解决压力降问题,如催化剂床层采用尺寸梯度和活性梯度的装填方式,应用具有大孔体积的保护剂等.

【总页数】5页(P22-26)

【作者】宫内爱光;高田稔;刘谦;杨爽

【作者单位】Nippon Ketjen Co.,Ltd.,Japan;Nippon Ketjen Co.,Ltd.,Japan;吉林化学工业公司炼油厂;吉林化学工业公司炼油厂

【正文语种】中文

【中图分类】TE6

【相关文献】

1.连续重整装置预加氢反应器压力降升高原因分析 [J], 徐西娥;吴小园

2.柴油加氢精制装置反应系统压力降升高原因分析及对策 [J], 杨建华

3.汽油加氢装置反应器压力降频繁升高的原因分析和对策 [J], 任斌

4.加氢精制高压换热器压力降升高的原因及对策 [J], 卢秋旭;贾桂秀;周岐雄

5.加氢裂化反应器压力降上升过快的原因及对策 [J], 孙荣

因版权原因,仅展示原文概要,查看原文内容请购买。

加氢装置催化剂床层压降增加原因分析及对策

· 130·

石 化 技 术 与 应 用 第 38卷

样品在通风橱中 自 然 晾 干,于 真 空 干 燥 箱 中 程 序 升温、抽真 空 干 燥 足 够 时 间,以 脱 除 垢 样 中 残 存 的溶剂。 1.1.2 元 素 组 成

1 催 化 剂 床 层 压 降 增 加 原 因 分 析 1.1 结 垢 物 1.1.1 来 源 与 处 理

绝大多数情 况 下,反 应 器 压 降 均 发 生 在 第 1 台反应器的催 化 剂 床 层 顶 部 。 [3] 在 装 置 停 工 后, 打开反应器封头 后 发 现,加 氢 精 制 反 应 器 顶 部 的

第 38卷 第 2期

石化技术与应用

Vol.38 No.2

2020年 3月

PetrochemicalTechnology& Application

Mar.2020

工业技术(129~132)

加氢装置催化剂床层压降增加原因分析及对策

韩 龙 年 ,陈 禹 霏 ,陈 松 ,张 海 洪

关 键 词 :加 氢 装 置 ;催 化 剂 床 层 ;压 降 ;结 垢 ;原 因 分 析 ;对 策 中图分类号:TE624.4+3 文献标志码:B 文章编号:1009-0045(2020)02-0129-04

润滑油加氢装置的主要目的是脱除原料油 中的金属 杂 质、含 硫 或 含 氮 的 杂 环 化 合 物 等,以 及多环芳 烃 的 深 度 加 氢 饱 和,通 过 降 低 倾 点,改 善产品的 光、热 安 定 性,生 产 合 格 的 润 滑 油 基 础 油。国内某 炼 油 厂 润 滑 油 加 氢 装 置 主 要 由 3部 分组成,即 润 滑 油 馏 分 的 加 氢 精 制、临 氢 降 凝 和 补充后精 制,经 过 调 整 生 产 工 艺,也 可 进 行 废 润 滑油的加 氢 处 理 及 催 化 剂 再 生。 该 装 置 在 加 工 废润滑油的过程 中,加 氢 精 制 反 应 器 催 化 剂 床 层 出现压降上升过 快,当 反 应 器 压 降 快 速 增 大 至 超 过生产装置的安 全 需 要 时,装 置 被 迫 停 工。 反 应 器床层压 降 增 加 过 快,不 仅 使 装 置 处 理 量 降 低, 产品质量 不 合 格,安 全 操 作 系 数 降 低,甚 至 于 装 置频繁开 停 工,生 产 周 期 缩 短,严 重 影 响 企 业 的 经济效益 。 [1-2] 为 此,本 工 作 通 过 实 验 分 析 了 加 氢装置在 加 工 废 润 滑 油 的 过 程 中 反 应 器 催 化 剂 床层压降 增 加 过 快 的 原 因,并 提 出 解 决 方 案,可 为同类装置的稳定运行提供借鉴。

加氢反应器压降增长过快的原因和措施

加氢反应器压降增长过快的原因和措施

王秋灵;程豪奇

【期刊名称】《石油化工安全技术》

【年(卷),期】2004(020)004

【摘要】针对直馏柴油加氢精制反应器床层压降过快增长的原因进行了分析,采取了增设原料过滤器和聚结器、反应器撇头清除杂质、换热器吹扫等措施,实践证明,这些方法切实可行,效果较好。

并针对现况提出了存在问题和建议。

【总页数】3页(P41-43)

【作者】王秋灵;程豪奇

【作者单位】中国石化洛阳分公司471012

【正文语种】中文

【中图分类】TE966

【相关文献】

1.催化重整装置预加氢反应器压降增大的原因及处理措施 [J], 常永胜

2.重整加氢反应器压降升高的原因及措施 [J], 桑保顺

3.浅析我国外汇储备增长过快的原因及其优化措施 [J], 李钊

4.渣油加氢反应器床层压降升高原因及应对措施 [J], 邱开辉

5.催化重整装置预加氢反应器压降升高原因分析及处理措施 [J], 杨柏林;王艳涛因版权原因,仅展示原文概要,查看原文内容请购买。

固定床渣油加氢装置的运行难点与对策分析

固定床渣油加氢装置的运行难点与对策分析固定床渣油加氢装置是炼油厂常见的重要设备之一,它主要用于提高油品质量和增加汽油产量。

但在运行过程中,面临着一些难点和挑战。

本文将对固定床渣油加氢装置的运行难点进行分析,并提出相应的对策。

一、床层堵塞问题固定床渣油加氢装置在长时间运行后,床层内会逐渐积累焦炭和金属杂质等物质,导致床层堵塞。

堵塞会引起床层压降升高、流体分布不均等问题,严重时可能导致设备停工。

解决对策:1.定期更换床层:根据操作经验和设备工艺要求,合理确定床层更换周期,及时更换床层,保证床层的通透性。

2.增加床层抽吸设备:通过增加床层抽吸设备,及时清除床层中的积垢物,有效降低床层堵塞的风险。

3.加强工艺控制:加强床层流体分布的控制,通过调节进出料油温、精确控制加氢剂的用量等,降低床层堵塞的风险。

二、氢气压力波动问题在固定床渣油加氢装置的运行过程中,氢气是氢化反应的关键物质。

但由于加氢量的变化、氢气压缩机的性能等原因,可能导致氢气压力波动较大,影响装置的正常运行。

解决对策:1.优化氢气压缩机运行控制:通过优化氢气压缩机的运行控制方式,如调整氢气压力设定值、提高氢气压缩机的调速性能等,减小氢气压力波动。

2.增加氢气缓冲设备:在氢气进入反应器之前,增加氢气缓冲设备,能够减缓氢气压力的波动,保证装置的稳定运行。

3.优化氢气分配系统:通过优化氢气分配系统的设计,合理调整氢气供给,降低氢气压力波动。

三、催化剂脱活问题催化剂是固定床渣油加氢装置中的重要组成部分,它直接影响装置的加氢效果和产能。

但随着时间的推移,催化剂会逐渐失活,降低加氢效果,需要定期处理或更换。

解决对策:1.定期检查催化剂活性:定期对催化剂进行检查,确定其活性程度,及时判断是否需要处理或更换催化剂。

2.优化操作条件:通过优化操作条件,如控制温度、压力等参数,可以延缓催化剂失活速度,提高使用寿命。

3.采取催化剂再生措施:对部分失活的催化剂,可以采取催化剂再生的措施,如高温氢气热气流再生等,恢复催化剂的活性。

催化重整装置预加氢反应器压差高的原因分析及对策

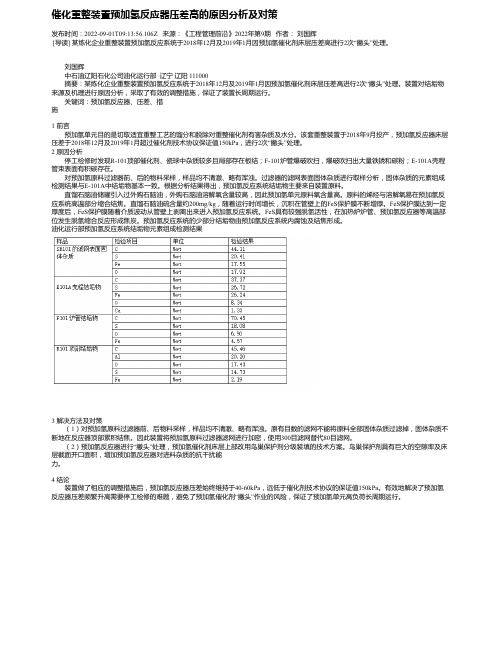

催化重整装置预加氢反应器压差高的原因分析及对策发布时间:2022-09-01T09:13:56.106Z 来源:《工程管理前沿》2022年第9期作者:刘国辉[导读] 某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

刘国辉中石油辽阳石化公司油化运行部辽宁辽阳 111000摘要:某炼化企业重整装置预加氢反应系统于2018年12月及2019年1月因预加氢催化剂床层压差高进行2次“撇头”处理。

装置对结垢物来源及机理进行原因分析,采取了有效的调整措施,保证了装置长周期运行。

关键词:预加氢反应器、压差、措施1 前言预加氢单元目的是切取适宜重整工艺的馏分和脱除对重整催化剂有害杂质及水分。

该套重整装置于2018年9月投产,预加氢反应器床层压差于2018年12月及2019年1月超过催化剂技术协议保证值150kPa,进行2次“撇头”处理。

2 原因分析停工检修时发现R-101顶部催化剂、瓷球中杂质较多且局部存在板结;F-101炉管爆破吹扫,爆破吹扫出大量铁锈和碳粉;E-101A壳程管束表面有积碳存在。

对预加氢原料过滤器前、后的物料采样,样品均不清澈、略有浑浊。

过滤器的滤网表面固体杂质进行取样分析,固体杂质的元素组成检测结果与E-101A中结垢物基本一致。

根据分析结果得出,预加氢反应系统结垢物主要来自装置原料。

直馏石脑油储罐引入过外购石脑油,外购石脑油溶解氧含量较高,因此预加氢单元原料氧含量高。

原料的烯烃与溶解氧易在预加氢反应系统高温部分缩合结焦。

直馏石脑油硫含量约200mg/kg,随着运行时间增长,沉积在管壁上的FeS保护膜不断增厚。

FeS保护膜达到一定厚度后,FeS保护膜随着介质波动从管壁上剥离出来进入预加氢反应系统。

FeS具有较强脱氢活性,在加热炉炉管、预加氢反应器等高温部位发生脱氢缩合反应形成焦炭。

预加氢反应系统的少部分结垢物由预加氢反应系统内腐蚀及结焦形成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石脑油加氢装置反应器床层差压快速上升原因分析及对策王巍吴军(中国石化齐鲁分公司胜利炼油厂山东淄博 255400)摘要:胜利炼油厂50万吨/年石脑油加氢装置第三周期于2009年5月17日开工,运行至第64天即出现床层差压由0.05MPa上升至0.16MPa,虽采取诸多操作调整均未见效,直至2010年1月31日停工撇顶差压最高0.22MPa。

通过现场检查各部位结焦情况,并结合各部位垢样分析判断反抽提汽油携带碱液形成钠盐结盖及级配缺陷是石脑油加氢装置压降上升的重要原因。

关键词:石脑油加氢差压反抽提级配1 前言胜利炼油厂50万吨/年石脑油加氢装置以焦化汽油为原料,产品做乙烯料。

第三周期于2009年5月17日开工,7月21日16:00时发现反应器R101床层总压降由0.05MPa升至0.16MPa,一床层压降0.124MPa,与前期相比显著上升;7月22日9:00床层总压降0.22MPa,一床层压降0.184MPa。

为防止床层压降上升过快,采取了原料分流、适时提大循环油及降低反应器入口温度等一系列措施维持装置运转。

至2010年1月31日停工前,床层差压持续上升,最高至0.26MPa。

2010年1月31日~2月5日对该反应器进行了撇顶处理。

本文对该装置第三周期反应器差压上升过快的原因进行了分析,并提出了对策和建议。

2 概况2.1 装置简介50万吨/年石脑油加氢装置(以下简称石脑油加氢装置)系由80万吨/年柴油加氢装置改造而来,该柴油加氢装置1982年4月建成投产,系统设计压力3.8MPa。

2006年山东三维石化工程公司负责进行石脑油加氢适应性改造。

主要改造内容包括焦化汽油直供料并在出焦化装置前加设反冲洗过滤器、反应器出口增设1.0MPa蒸汽发生器解决系统热量过剩、分馏塔塔盘堵孔改造、塔顶改为全回流操作、部分产品循环间接实现原料罐液位控制及催化剂顶部加装脱硅剂等,于2006年8月19日一次开车成功。

按照更换一次催化剂作为一个运行周期,目前正处在第三周期,各周期运行情况见表1、表2。

表1 石脑油加氢装置各运行周期划分运行周期起止时间运行时间/h处理原料/t装置负荷,%第一周期2006年8月19日~2007年5月30日686433224677.4第二周期⑴2007年6月6日~2008年5月13日823242143081.9第二周期⑵2008年5月13日~2009年5月3日847247458689.6第三周期⑴2009年5月17日~2010年1月31日624030822879.0第三周期⑵2010年2月5日~表2 石脑油加氢装置反应器各周期差压情况运行周期差压问题描述设计反应器差压设计值0.25MPa第一周期1#、2#焦化供料;本周期未发现差压问题第二周期⑴1#、2#焦化供料;本周期本阶段未发现差压问题第二周期⑵2#、3#焦化供料;本周期本阶段从2009年3月起差压升至0.108MPa,至4月5日0:00出现明显拐点升至0.392MPa第三周期⑴本周期本阶段从2009年7月21日16:00差压升至0.124MPa,7月22日9:00升至0.24MPa 第三周期⑵2月5日开工正常,2月7日差压数据0.036 MPa第三周期装置运行64天差压迅速上升,相当于第二周期出现差压问题运行时间的1/10,相当于第二周期开始加工3#焦化汽油后出现差压问题运行时间的1/5。

2.3 催化剂装填情况石脑油加氢装置第三周期催化剂装填情况见表3。

表3 石脑油加氢装置反应器R101催化剂装填表位置装填物名称床层空高/mm计划装填实际装填装填高度/mm重量/t装填高度/mm重量/t1#床层空间2760100~200-160-Ф13(50)(0.5)未装PT-14515011700.7脱硅剂30013301 FH-DS500 3.85 HPL-12000914807.375Ф6120 1.01100.82#床层空间6340+360200-150-Ф6500.3400.3 HPL-1560029558030.625Ф61200.71000.7Ф13180 1.01601位置装填物名称床层空高/mm计划装填实际装填装填高度/mm重量/t装填高度/mm重量/t Ф20220+3602360+31022.4 反应器差压上升趋势图2333435363736月15日7月25日8月25日9月25日1月15日11月15日12月2日1月5日1月21日2月22日3月9日4月5日:04月7日5月2日5月3日6月2日7月5日7月2日7月23日12月19日12月3日1月6日1月1日1月14日1月17日3:0.050.10.150.20.250.30.350.4处理原料,t/h床层差压,MPa图2 石脑油加氢装置反应器差压变化趋势图3 差压快速上升原因分析3.1 分布器结垢情况分析第三周期开工不足9个月,反应器内构件结焦情况较第二周期开工22个月的情况要轻。

分布器结垢情况见图3~图6。

可排除分布器结垢导致反应器差压上升。

图3 2010年2月2日分布器外壁结焦情况图4 2009年5月7日分布器外壁结焦情况图5 2010年2月2日分布器内壁结焦情况图6 2009年5月7日分布器内壁结焦情况3.2 分配盘结焦情况分析2009年5月7日吊出反应器分布器后发现分配盘已全部结焦并覆盖至接近泡帽部位,高度近20cm。

而本次打开后焦高在20mm,泡帽齿缝的70%被堵住。

第三周期反应器床层最高压降为上周期的93%,泡罩盘焦高仅为第二周期的1/10,泡罩盘上的结焦层顶部为片状墨绿色物质,底部为掺有黄色的颗粒状物质。

打开泡帽内部焦高与降液管管口几近持平,结焦情况对比见图7~图10。

由此推断第三周期压降形成分配盘不是主要原因。

图7 2010年2月2日分配盘结焦情况图8 2009年5月7日分配盘结焦情况图9 2010年2月2日泡罩内部结焦情况图10 2009年5月7日泡罩外部结焦情况3.3 积垢篮结焦情况分析第三周期与第二周期相比,上周期积垢篮外侧壁已全部结焦堵住,本次1/3以下(70%)均结焦覆盖,结焦对比情况见图11~图14。

由此推断反应器床层压降主要集中在积垢篮部位。

图11 2010年2月2日积垢篮内部挂壁情况 图12 2009年5月7日积垢篮内部挂壁情况图13 2010年2月2日积垢篮外部挂壁情况 图14 2009年5月7日积垢篮外部挂壁情况3.4 垢样数据分析因第一周期无垢物样品,故只对第二、三周期进行比较。

两周期反应系统部分垢样由公司研究院采用元素半定量X 射线-荧光光谱分析法进行了分析,分析数据见表4。

表4 石脑油加氢装置第二、三周期垢样分析数据部位入口分配盘 积垢篮下部 保护剂及催化剂 E101/A(壳) 时间 0905 1002 (表层) 1002 (内部) 0905 10021002(保护剂) 1002 (催化剂1) 1002 (催化剂2) 0905 C 13.38 24 26.2 17.22 8.17 12.92 4.71 4.32 22.2 O 45.01 39.44 38.12 35.33 34.92 43.69 32.51 31.93 39.28 Na 19.04 19.33 20.09 4.15 9.65 26.13 2.76 1.08 17.2 Mg - - - 1.48 1.28 - 0.16 0.12 - Al 0.22 0.15 0.04 26.5 9.49 0.12 20.35 19.31 0.18 Si 0.1 0.05 0.04 4.24 1.21 0.03 1.87 2.2 0.26 P 0.03 0.03 0.03 0.45 1.09 0.02 1.3 3.11 0.07 S 15.65 11.32 9.58 - 9.81 15.45 6.03 5.76 - Cl 1.06 1.19 1 1.6 1.89 0.22 0.8 0.4 5.11 K 0.02 0.01 0.01 0.04 0.03 0.01 0.03 0.03 0.02 Ca 0.06 0.09 0.07 0.15 0.09 0.04 0.18 0.12 0.27 Cr 0.02 0.03 0.03 - 0.02 0.01 - - 0.04 Mn0.110.040.09-0.010.01--0.31部位入口分配盘积垢篮下部保护剂及催化剂E101/A(壳)时间09051002(表层)1002(内部)090510021002(保护剂)1002(催化剂1)1002(催化剂2)0905Fe 5.16 4.19 4.620.8 1.39 1.220.590.1814.66Co-- 1.630.01 1.79 1.09Ni0.030.030.02 1.24 1.160.01 1.86 2.260.04Cu0.010.010.01-----0.02Zn0.030.010.02--0.010.11Ga---0.01--0.010.02-Ge---0.06--0.28--As0.010.020.010.350.070.020.130.060.02Br0.050.060.040.050.070.020.03-0.19Zr-- 2.56- 3.2 2.04Mo0.010.01- 2.511.840.0415.7414.210.01Hf--0.03-0.080.05W0.01-- 3.83 3.60.02 5.6111.72-注:各元素以质量百分含量表示,%;蓝色为偏高数据。

分析表4数据可以发现,钴、钼、钨、镍四元素主要存在于保护剂及催化剂床层的垢样中,这与加氢催化剂及脱硅保护剂的主要成分相吻合。

积垢篮高610mm,第Ⅱ周期积垢篮下部插入HPL-1催化剂201mm,第Ⅲ周期⑴积垢篮插入FH-DS催化剂110mm,所以这两次积垢篮底部垢样主要成份也与催化剂组成吻合,所以这四种元素数据无异常。

铝、氧(部分)、磷、硅四元素主要异常偏高数据也出现在催化剂床层部位。

催化剂担体主要为Al2O3,磷为催化剂助剂,所以此两类数据在此部位出现也不属异常,明显异常的两类元素为钠和硅。

3.4.1 垢样中钠含量异常情况分析垢样分析数据钠元素含量明显偏高,入口分配盘垢样中钠元素质量百分比为铁元素的5倍,达20%之多,集中在分配盘垢样及保护剂垢样中,并且在积垢蓝垢样中,钠含量2010年分析数据显著高于2009年,说明钠在反应器顶部结盖严重,其为催化剂毒物,将引起催化剂永久失活。

如此多的钠元素来源只可能由上游原料携带,分析发现,焦化液化气脱硫醇装置存在汽油反抽提过程,并且两套脱硫醇装置的反抽提汽油溶解二硫化物后,均并入两套焦化装置稳定汽油出装置流程,外送至石脑油加氢装置。

该反抽提汽油来源于HC石脑油,2~3吨/小时送至两套焦化汽油反抽提罐,吸收了二硫化物后从一次反抽提罐经界控方式抽出并入了焦化稳定汽油出装置流程。