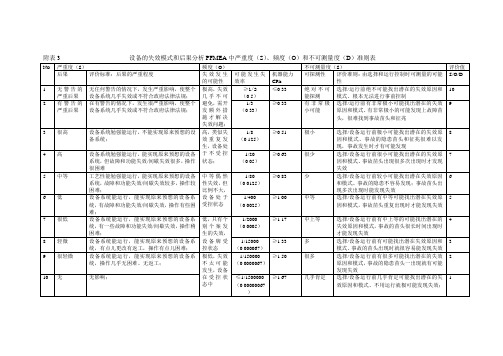

FMEA标准表

FMEA打分标准

9

3

很高

设备系统勉强能运行,不能实现原来预想的设备系统;

高,类似失效重复发生,设备处于不受控状态;

1/8

(0.125)

≥0.51

极小

选择/设备运行前极小可能找出潜在的失效原因和模式、事故的隐患苗头和征兆很难以发现,事故发生时才有可能发现

中等

选择/设备运行前有中等可能找出潜在失效原因和模式,事故苗头重复出现时才能发现失效

5

7

很低

设备系统能运行,能实现原来预想的设备系统,有一些故障和功能失效/间歇失效,操作稍困难;

低,只有个别个案发生的失效,设备牌受控状态

1/2000

(0.0005)

≥1.17

中上等

选择/设备运行前有中上等的可能找出潜在的失效原因和模式,事故的苗头很长时间出现时才能发现失效

1/150000

(0.0000067)

≥1.50

很多

选择/设备运行前有很多可能找出潜在的失效原因和模式,事故的隐患苗头一出现就有可能发现失效

2

10

无

无影响;

≤1/1500000

(0.00000067)

≥1.67

几乎肯定

选择/设备运行前几乎肯定可能找出潜在的失效原因和模式、不用运行就极可能发现失效;

1

极高,失效几乎不可避免,需开发额外措施才解决失效问题;

≥1/2

(0.5)

≤0.33

绝对不可能探测

选择/运行前绝不可能找出潜在的失效原因和模式、根本无法进行事前控制

10

2

有警告的严重后果

在有警告的情况下,发生很严重影响,使整个设备系统几乎失效或不符合政府法律法规;

FMEA标准表

设计FMEA的标准表__________ 系统潜在失效模式及后果FMEA编号子系统(设计FMEA )共页,第页部件设计责任部门编制人车型年/车辆类型________________________ 关键日期___________________________________________ FEMA日期(编制)__________________ (修订)核心小组过程FMEA的标准表潜在失效模式及后果FMEA编号(过程FMEA )共_____ 页,第_____ 页项目名称________________________________ 过程责任部门 _________________________________________________ 编制人车型年/车辆类型_________________________ 关键日期 ______________________________________________ FEMA日期(编制)__________________ (修订)核心小组潜在失效模式及后果分析(设计FMEA )___________ 系统 X ________ 子系统 ____________ 部件01.03/车密封 ② 车型年/车辆类型199X/狮牌4门/旅行车 ⑤ 关键日期 核心设计责任部门 车身工程部 ③ 9X 03 01 ⑹ FMEA 编号1234 ① 共_1_页,第 ______ L 页 编制人 泰特-X6412-车身工程师 ④ FMEA 日期(编制)8X 03 22修订 8X 07 14⑦ ⑧潜在失效模式及后果分析(过程FMEA )项目名称: 左前门/H8HX-A ② 过程责任部门 车身工程部/装配部③ 车型年/车辆类型 199X/狮牌 4门/旅行车 ⑤ 关键日期 9X 03 01 9X 0826 工序#1 ⑹ FMEA 编号1450 ① 共—L 页,第—L 页编制人J.Ford -------- X 6512-----装配部门 ④ FMEA 日期(编制)9X 05 17修订 9X 11 06⑦ ⑧潜在失效模式及后果分析(设计FMEA )欢迎下载 潜在失效模式和后杲分析 (过程FMEA ) FMEA 骗号 _____________ A _______ 竝再 ____________________________________丸健13期 匕 _________________________ 楼心小-'i _____________ G ____________________________________________________________________________________________________________________________________________________ 项口 _________________ B _______________ 骼制: _______________ H _______。

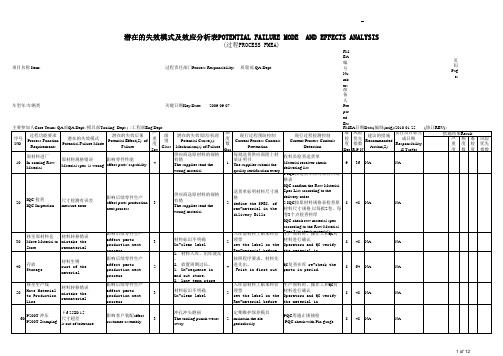

FMEA-AP表-2021最新

非常高

1

L

非常高-非常低

1-10

L

非常高-非常低

1-10

L

7-10

H

中

5-6

H

高

2-4

H

非常高

1

H

低-非常低

7-10

H

中

5-6

H

高

2-4

H

非常高

1

M

低-非常低

7-10

H

中

5-6

M

高

2-4

M

非常高

1

M

低-非常低

7-10

M

低

2-3

低 非常低 非常高

高 对产品或工 厂的影响度 4-6

中等 中

低 非常低 非常高

高 对产品或工 厂的影响度 2-3

低 中

低

2-3 1

FMEA措施优先级表

FMEA措施优先级(AP)

措施优先级是以严重度、频度、以及探测度评级的综合为基础的,目的是为降低风险而对各项措施 进行优先排序。

空白,由 使用人员

填写

影响

S

对失效起因发

O

生的预测

探测能力

D

措施优先 备注

级(AP)

非常高

高 对产品或工 厂的影响度 9-10

非常高 中

低

非常低

非常高

高 对产品或工 厂的影响度 7-8

8-10 6-7 4-5 2-3

1 8-10 6-7 4-5 2-3

中

5-6

M

高

2-4

L

非常高

1

L

非常高-非常低

1-10

L

低-非常低

六西格玛FMEA表

2024/2/2

目录

• FMEA的使用历史 • 确认失败机会的来源 • 定义不同形式之FMEA • 学习FMEA的步骤 • 练习如何制作 FMEA

★ FMEA的使用历史:

• 60年代中期,开始于美国的航天工业 • 1974年,海军用FMEA原则发展MIL-STD-1629 • 70年代末期,因保险成本而用在汽车工业 • 80年代早期:微型电子工业开始使用FMEA,

★ FMEA的专有名词定义:

.目前控制计划 Current Controls

• 目前控制计划

- 系统化的方法及设备来防制、查侦Failure modes、 或Causes (在产生 Effects前)

- 预防系统包含安全回复、自动控制及set-up确认 - Controls 包含查核、查检表、检验、实验室测试、

Cpk(过程能力) <0.33 ≥0.33 ≥0.51 ≥0.67 ≥0.83 ≥1.00 ≥1.17

≥1.33

≥1.50 ≥1.67

排序 10 9 8 7 6 5 4

3

2 1

★ FMEA的侦察度评估表:

探测性

标准:设计(过程)探测出的可能性

排序

绝对不可能 设计(过程)控制不能侦测出潜在原因和缺陷械,或没

FMEA 工作表

在我们讨论范例前,先看下列FMEA工作表。此表提 供的信息可直接转换至FMEA表。此工作表的目的是 使团队把重点放在FMEA表的输入而非给予评分!

基本输入确认后,才给予评分

Process Step

Key Process Failure Modes-

Input

What can go

wrong?

Occ Sev Det

FMEA评分标准-含第四版

5 中等偶然 ≤0.2% Cpk≥1.0

2个 每1000辆车/项目

4 中等偶然 ≤0.1% Cpk≥1.10

1个 每1000辆车/项目

3 低,很少 ≤0.05% Cpk≥1.20

0.5个 每1000辆车/项目

2 低,很少 ≤0.01% Cpk≥1.30

0.1个 每1000辆车/项目

1 极低,不太可能≤0.001%Cpk≥1.67

配合和外观/尖响和卡嗒项目不舒服。有辨 识力顾客(25%以下)能发觉缺陷。

或部分(小于100%)产品可能需要 返工,无报废,在生产线上其它工 位返工。

1 无 无可辨别的后果。

1

无

无可辨别的影响

或对操作或操作者而言有轻微的不 方便或无影响。

推荐的DFMEA频度评价准则

发生度 O

可能的失效

10 很高,持续>5% Cpk<0.55

0.5件/每千件;每2,000件中有一件 0.1件/每千件;每10,000件中有一件 0.01件/每千件;每100,000件中有一件 ≤0.001件/每千件;每1,000,000件中有一件

通过预防控制消除失效

等级 PPK

10 <0.55

9

0.55

8

0.78

7

0.86

6

1.00

5

1.20

4

1.30

3

1.67

2

≥1.67

1

.推荐的DFMEA探测度评价准则

可探测度 D 准则:设计控制可能探测出来的可能性

探测度 定级

10 几乎不可能

设计控制将不能和/或不可能找出潜在的起因/ 机理及后续的失效小

设计控制只有很极少的机会能找出潜在的起因/ 机理及后续的失效模式

fmea风险顺序数标准

fmea风险顺序数标准

FMEA(失效模式与影响分析)是一种系统性的方法,用于识别和评估产品或过程中的潜在失效模式及其对系统的影响程度。

FMEA的目的是通过提前识别和分析潜在的失效模式,以采取措施降低风险,并改进产品或过程的可靠性、安全性和性能。

在进行FMEA分析时,风险顺序数 (Risk Priority Number, RPN) 是一种常用的指标,用于评估失效模式的严重性、频率和能被检测到的可能性,并为失效模式赋予一个相对风险优先级。

RPN是通过将严重性 (S)、频率 (F) 和检测 (D) 三个评估指标相乘得到。

具体计算公式如下:

RPN = S × F × D

其中:

- 严重性 (S):对失效对系统性能、安全性和质量的影响程度进行评估,通常使用1-10的量表,数值越高表示影响越严重。

- 频率 (F):对失效发生频率进行评估,通常使用1-10的量表,数值越高表示发生频率越高。

- 检测 (D):对失效是否可以被及时检测到进行评估,通

常使用1-10的量表,数值越高表示检测到的可能性越高。

RPN数值越高,表示该失效模式的风险优先级越高,需要优先采取措施进行改进或控制。

需要注意的是,RPN只是一种相对的评估指标,它通常用于帮助团队识别并确定需要重点关注的失效模式。

具体的RPN 阈值或风险等级的划分可以根据组织或行业的需求来确定。

同时,在使用RPN时,还应考虑其他因素,如团队专业经验、实际风险影响、可能的控制措施等。

关键是根据具体情况进行综合判断和有效控制。

FMEA潜在失效模式及分析标准表格模版1

FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工冲压P200T StampingFMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类FMEA 编号Number:页码Page:准备人Prepared By:(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工。

FMEA严重度评价准则对照表模板

很高

产品不能工作(丧失基本功能)

8

高

产品可运行但性能水平下降。顾客非常不满意

7

中等

产品可运行但舒适性/便利性项目性能水平有所失效,顾客不满意

6

低

产品可运行但舒适性/便利性项目性能水平有所下降,顾客有些不满意

5

很低

配合和外观不舒服。多数(75%以上)顾客能发觉缺陷

4

轻微

配合和外观不舒服。50%的顾客能发觉缺陷

2

无

无可辨别影响

或对操作者而言有轻微的不方便或无影响

1

FMEA严重度评价准则对照表模板

设严重度

严重度级别

无警告的危害

当潜在的失效模式在无警告的情况下影响用户人身安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

10

有警告的危害

当潜在的失效模式在有警告的情况下影响用户人身安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

或产品需进行分检、一部分(大于70%,小于80%)需要报废

7

中等

产品可运行但舒适性/便利性项目性能水平有所失效,顾客不满意

或一部分(小于70%)产品可能需要报废

6

低

产品可运行但舒适性/便利性项目性能水平有所下降,顾客有些不满意

或100%的产品可能需要返工

5

很低

配合和外观不舒服。多数(75%以上)顾客能发觉缺陷

或可能在无警告的情况下对设备操作者造成危害

10

有警告的危害

当潜在的失效模式在有警告的情况下影响用户人身安全运行和/或涉及不符合政府法规的情形时,严重度定级非常高

或可能在有警告的情况下对设备操作者造成危害

9

很高

产品不能工作(丧失基本功能)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统潜在失效模式及后果FMEA编号

子系统(设计FMEA)共页,第页部件设计责任部门编制人

车型年/车辆类型关键日期FEMA日期(编制)(修订)核心小组

项目

功能

潜在

失效模

式

潜在

失效后果

严

重

度

S

级

别

潜在失效

起因/机理

频

度

O

现行

设计控

制

-预防

现行

设计控制

-探测

探

测

度

D

风险

顺序

数

RPN

建议措施责任及

目标完成

日期

措施结果

采取的措施S O D R

P

N

潜在失效模式及后果FMEA编号

(过程FMEA)共页,第页项目名称过程责任部门编制人

车型年/车辆类型关键日期FEMA日期(编制)(修订)核心小组

过程功能

要求

潜在

失效模

式

潜在

失效后

果

严

重

度

S

分

类

潜在失效

起因/机理

频

度

O

现行

过程控

制

-预防

现行

过程控制

-探测

探

测

度

D

风险

顺序

数

RPN

建议措施责任及

目标完成

日期

措施结果

采取的措施S O D R

P

N

系统FMEA编号1234 ①

X 子系统共 1 页,第 1 页部件01.03/车密封②设计责任部门车身工程部③编制人泰特-X6412-车身工程师④

车型年/车辆类型199X/狮牌4门/旅行车⑤关键日期9X 03 01 ⑹FMEA日期(编制)8X 03 22修订8X 07 14⑦核心小组T.芬德轿车产品开发部、切利得斯制造部、J.福特总装厂(Dalton,Fraser,Henley 总装厂矿⑧

潜在失效模式⑩

⑿

►

潜在

失效后果

⑾

严

重

度

S

级

别

◄⒀

潜在失效起

因/机理

⒁

频

度

O

◄⒂

现行设

计控制

预防

⒃

⒄►

现行设计控

制探测

⒃

探

测

度

D

R

P

N

◄⒅

建议措施

⒆

责任及目标完

成日期

⒇

措施结果(22)

采取的措施

(21)

S O D

P

R

N

左前车门

H8HX-000

0-A

·上、下车·保护乘员免受天气、噪声侧碰撞的影响.车门附件视镜、门锁、门铰链及门窗升降器等的固定支撑

·为外观项目提供适当的表面

·喷漆和软内饰车门内

板下部

腐蚀

车门寿命

降低,导

致:

·因漆面

长期生

锈,使顾

客对外观

不满

·使车门

内附件

功能降

低

7 车门内板保

护蜡上边缘

规定得太低

6 整车耐久性

试验

T-188

T-109

T-301

7 294 增加实验室

强化腐蚀试

验

泰特-车身工

程师

8X 09 30

根据试验结果(1481

号试验),上边缘规

范增加125cm

7 2 2 28

7 蜡层厚度规

定不足

4 整车耐久性

试验

同上

7 196 增加实验室

强化腐蚀试

验对蜡层厚

度进行实验

设计(DOE)

结合观察和试

验验证蜡的上

边缘

泰特-车身工

程师

9x 01 15

试验结果(1481号试

验)表明要求的厚度

是充分的。

实验设计

表明规定的厚度变差

在25%范围内可以接

受

7 2 2 28

7 蜡的配方规

定不当

2 理化实验室

实验-报告

No。

1265

2 28 无

7 混入的空气

静止蜡进入

边角、边缘

部分

5 用非功能喷

头进行设计

辅助调查

8 280 利用正式生

产喷蜡设备

和规定的

蜡,增加小

组评价

车身工程部和

总装厂

8X 11 15

根据试验,在有关区

域增设3个通气孔

7 1 3 21

7 车门板之间

空间不够,

容不下喷头

作业

喷头可进入

情况的图纸

评价

4 112 利用辅助设

计模型和喷

头,增加小

组评价

车身工程部和

总装厂

8X 11 15

评价表明入口是充分

的

7 1 1 7

⑨

功能项目

FMEA 编号 1450 ① 共 1 页,第 1 页

项目名称: 左前门/H8HX-A ② 过程责任部门 车身工程部/ 装配部③ 编制人 J.Ford-------X6512-----装配部门 ④ 车型年/车辆类型 199X/狮牌 4门/旅行车 ⑤ 关键日期 9X 03 01 9X 0826 工序#1 ⑹ FMEA 日期(编制)9X 05 17修订 9X 11 06⑦ 核心小组 A.Tade----车身工程师 J.Smith----作业控制 R.James-----生产部 J.Jones----维修部 ⑧

潜在 失效模式 ⑩ ⑿► 潜在 失效后果 ⑾ 严重度S 分类 ◄⒀ 潜在失效起因/机理 ⒁ 频度O ◄⒂ 现行过程控制预防 ⒃

⒄► 现行过程控制探测 ⒃ 探

测度D R P N ◄⒅ 建议措施 ⒆ 责任及目标完成日期 ⒇ 措施结果(22) 采取的措施 (21) S O D P R N 车门内部人工凃蜡 为覆盖车门内侧面,车门下层表面凃以最小厚度的蜡,以延缓腐蚀。

在指定的表面凃蜡不足 车门寿命降低,导致: ·使用一段时间后生锈,使顾客对外观不满意 ·使车门内附件功能损害 7 人工插入喷头不够深入 8 每小时进行目测检查,每班检查一次喷膜厚度(深度计)和范围 5 280 给喷蜡枪加装深度限位器 制造工程9X.10.15 增加限位器,在线上检查喷蜡枪 7 2 5 70 使喷蜡作业自动化 制造工程 9X.12.15 由于同一条线上不同的门其复杂程度不同,因此拒绝该项 7 喷头堵塞---精度太高 --温度太低 --压力太低 5 在开始和停机后试验喷雾形状,按照预防维护程序清洗

喷头

每小时进行目测检查,每班检查一次喷膜厚度(深度计)和范围 5 175 使用设计试验确定粘度,温度和压力 制造工程9X.10.1 确定温度和压力限值,并安装限值控制器。

控制图显示过程已受控制 Cpk=1.85 7 1 5 35 7 因撞击使喷头变形 2 依预防维护程序维护喷头 每小时进行目测检查,

每班检查一次喷膜厚度

(深度计)和范围

5 70 无

7 喷蜡时间不足 8 按作业说明书进行抽样(每班10个门)检查重要部分喷蜡范围 7 392 安装喷蜡定时器 维修部门9X.09.15 安装了自动喷蜡定时器,控制打开喷头,

定时器控制关闭。

控制图显示过程已受控制 Cpk=2.05

7 1 7 49

⑨ 要求 过程

功能

项目(过程FMEA)

共页第页

曲轴部件/工

艺过程责任编制人

关键日期

FMEA日

期(编制)

修

订

核心小组

过程/功能要求潜在失效

模式

潜在失效后

果

严

重

度

S

级

别

潜在失效

起因/机

理

频

度

O

现行过程

控制(预

防)

现行过程

控制(探

测)

探

测

度

D

RPN 建议措施

责任及目

标完成日

期

措施结果

采取的措施S O D RPN

热处理(焠火)

硬度过

高、硬度

过低

曲轴脆断导

致发动机损

坏,车辆不

能行驶。

受

力变形不能

完成传递力

的功能,产

生异响。

顾

客不满意。

8 CC 温度过高 5

DOE试验

设计

自动记录

(连续)/

数字显示

温度表

(1H1次)

3 120

增加自动

报警装置

张先生:

060503完

成

增加了自动

报警装置

8 3 2 48

温度过低 5 DOE 同上 5 200 同上同上同上7 3 2 42

时间设定

不合适

4 DOE 每炉设定 2 64

设备故障 2

预防性维

护

3 48

圆弧A精加工尺寸②超

上公差

影响力的传

递效率

6

操作工责

任心不强

3

产品检

验:1小

时3件

2 36

产生异响 3 设备故障 2 预防性维

护

3 18

返工 6 刀具磨损 6 500件强

制换刀

操作者目

测

3 108

潜在失效模式及后果分析(设计FMEA)。