厚玻璃退火常见问题的解决方法

退火过程中易出现的问题

退火过程中易出现的问题

退火过程是一种常用的热处理方法,用于改善材料的力学性能和微观结构。

然而,在退火过程中,可能会遇到以下几个常见问题:

1. 晶粒长大不均匀:退火过程中,晶粒会发生再结晶和长大的过程,但有时晶

粒的长大不均匀,导致材料性能的不稳定性。

这可能是由于材料中的应力不均匀或退火温度过高造成的。

为解决这个问题,可以采取减小应力差异或降低退火温度的措施。

2. 结构过度软化:退火过程中,材料的晶格结构会发生调整,从而使其变得更

加柔软。

然而,如果退火时间过长或退火温度过高,结构可能会过度软化,导致材料强度过低。

要避免这种问题,可以通过控制退火时间和温度来调整结构软化的程度。

3. 晶界腐蚀:退火过程中,晶界区域是材料中最容易受到腐蚀和氧化的部分。

晶界腐蚀会导致晶界区域的性能下降,影响材料的整体性能。

为防止晶界腐蚀,可以采取气氛调节、封闭式退火或在退火过程中添加抗氧化剂等方法。

4. 尺寸变化:退火过程中,材料的尺寸可能会发生变化,尤其是在高温条件下。

这可能会导致工件尺寸不符合要求,给生产造成困扰。

为避免尺寸变化问题,可以在设计工艺时预留适当的收缩量,或在退火过程中采取适当的渐变冷却方法。

退火过程是一项复杂的工艺,需要考虑到多个因素的影响。

通过合理的操作和

控制,可以解决退火过程中出现的问题,确保材料获得良好的力学性能和结构特征。

浅谈超厚浮法玻璃的成型和退火

浅谈超厚浮法玻璃的成型和退火作者:张磊来源:《科学与财富》2020年第07期摘要:目前,随着我国浮法玻璃生产技术的不断成熟,玻璃行业的不断壮大。

普通的3~12mm的玻璃已经很难满足现代化建设的需要,由于玻璃的应用日益广泛,例如:玻璃幕墙、玻璃灯、玻璃大厅等需要集采光、隔音、节能等一体的时尚化潮流,但这就需要更厚的玻璃,所以对于15mm以上的超厚浮法玻璃是一种大规模需求。

巨大的行业市场和明显的经济效益优势,成为各大浮法玻璃制造企业的目标。

此文针对浮法玻璃制造过程中的退火与成型做出简要探析。

关键词:超厚浮法玻璃;成型;退火对于一个玻璃生产企业来说,一条完整的超厚浮法玻璃生产线是这个企业工艺水平的体现,同时也该企业的资质的象征。

一条完整的超厚浮法玻璃生产线装备是形容该企业工艺水平的最好体现。

从超厚浮法玻璃的成型与退火的方法以及技术特点等做出简要介绍。

一、超厚浮法玻璃成型技术通过浮法玻璃静止状态下的成型原理进行分析我们可以知道,玻璃的表面张力、锡液与玻璃液的界面张力以及玻璃和锡液的密度,决定了玻璃液在锡液表面上能形成厚度约为6.7mm 的自然厚度。

对于自然厚度进行分析试验,我们发现自然厚度的两个决定因素,首先就是重力,在重力的作用下,锡液向下聚集,导致上层自然厚度降低,从而使它的位能降低;另一个因素就是表面张力,由于表面张力的作用,会使张力比较大的地方自然厚度加厚,进而使玻璃液获得最小的表面能。

只有将重力与表面张力二者相平衡,才能使自然厚度均匀。

对于生产要求,我们希望玻璃的厚度接近自然厚度,但当玻璃厚度大于自然厚度时,玻璃因铺展而减薄的减薄速度是值得我们研究的。

盡管铺展减薄速度与铺展力的大小有关,但铺展减薄速度最根本的影响因素是玻璃的黏度大小,通过计算不同厚度玻璃带在不同黏度(温度),可以得出不同的铺展减薄速度。

经过计算试验,得出温度在850摄氏度及850摄氏度以下时,玻璃的铺展减薄速度会变得非常小,而此时的玻璃厚度也是最稳定的时候,只要此时使末对拉边机的速度与拉引速度相接近,即可得到此时的厚度,当厚度从8mm增加到15mm 时,平均铺展减薄速度增大了10倍。

退火常见问题与解决技巧

退火常见问题与解决技巧

工件如何获得性能优异之微细波来体结构?

退火处理会使钢材变软,淬火处理会使钢材变硬,相比较之下,如施以『正常化』处理,则可获得层状波来铁组织,可有效改善钢材的切削性及耐磨性,同时又兼具不会產生裂痕、变形量少与操作方便等优点。然而正常化处理是比较难的一种热处理技术,因為它採用空冷的方式冷却,会受到许多因素而影响空冷效果,例如夏天和冬天之冷却效果不同、工件大小对空冷速率有别、甚至风吹也会影响冷却速率。因此正常化处理要使用各种方法来维持均一性,可利用遮阳、围幕、坑洞、风扇等。

正常化处理与退火处理之差异

正常化处理维加热至A3点或Acm点以上40~60℃保持一段时间,使钢材组织变成均匀的沃斯田体结构后,在静止的空气中冷却至室温的热处理程序。对亚共析钢而言,可获得晶粒细化的目的而拥有好的强度与韧性;对过共析钢而言,则可防止雪明碳铁在沃斯田铁晶粒边界上形成网状析出,以降低材料的韧性。

如何消除工件之残留应力?

应力消除退火则是在变态点以下450~650℃加热一段时间后徐徐冷却至室温,可消除钢材内部在切削、冲压、铸造、熔接过程所產生的残留应力。对碳钢而言,参考的加热温度為625±25℃;对合金钢而言,参考的加热温度為700±25℃。持温时间亦会有所差异,对碳钢而言,保持时间為每25mm厚度持温1小时;对合金钢而言,保持时间為每25mm厚度持温2小时,冷却速率為每后25mm以275℃/小时以下的冷却速率冷却之。

浮法厚玻璃的退火

浮法厚玻璃的退火张永革(国家建材局秦皇岛浮法玻璃工业性试验基地 秦皇岛市 066000)摘 要 浮法厚玻璃退火质量的好坏将直接影响其切裁率和成品率。

本文结合实践阐述了厚玻璃退火的基本思路和实践操作中控制的几个重点。

关键词 厚玻璃 退火 应力 随着浮法工艺在我国的迅速发展,国内浮法企业已从5mm、6mm的常规生产,向多品种厚玻璃的规模生产迈进。

在摸索厚玻璃成形工艺的同时,退火工艺也日益显现出不容忽视的作用。

到目前为止,不少厂家均生产过10mm、12mm的厚玻璃,成形已不是突出问题,而退火质量则成为制约产品切裁率及持续规模生产的一个重要的、甚至是决定性的因素。

试验基地从九十年代初始,便相继进行了8mm、10mm、12mm的生产,最厚生产厚度达到了15mm。

经过长期摸索和频繁的实践,结合自已窑的实际,基本掌握了厚玻璃的退火特性。

现今,在正常情况下,能确保在10mm、12mm生产中不出现炸板,且切裁良好,15mm的总成品率亦达到了70%。

1 厚玻璃退火的基本思路玻璃的退火是一种消除或减小玻璃中的残余应力至允许值的热处理过程。

这个过程是在退火窑内完成的。

对浮法工艺,玻璃带温度经此由600℃冷却至70℃左右。

退火中所需控制的热应力分为两类:一是由纵向温降梯度所引起的厚度应力(或称为端面应力),二是由玻璃带的横向温度所引起的表层应力。

两者又均有永久应力和暂时应力之分。

以下主要就永久应力的控制进行论述。

111 厚度应力的控制现今,不同厚度浮法玻璃的残余应力是以板芯应力(即残余中心张应力)的大小来衡量的。

即:Ρ=41457・∆2・G式中:Ρ——板芯应力(nm c m)∆——玻璃厚度(c m)G——B区冷却速度(℃ m in)由此,很容易得到板芯应力Ρ与拉引量Q (t d)、原板宽W(m)及B区长度L(m)的关系:Ρ=8166・Q・∆ (L・W)(取玻璃带在B区进出口温差为70℃)从上式可以看出,板芯应力的大小与拉引量、生产厚度成正比,与B区长度及原板宽度成反比。

玻璃退火事故案例分析

玻璃退火事故案例分析 [664]玻璃在成型过程中,由高温可塑状态的玻璃液变为室温固态的玻璃制品,在这个过程中,由于玻璃本身是热的不良导体,其内外层温度梯度、硬化速度不一样,将引起玻璃产生不均匀的内应力;这种内应力如果超过了玻璃的极限强度,就会导致玻璃破裂。

因此本文介绍了浮法玻璃生产中退火的原理,列举并分析了在退火过程中常见的各种炸裂和翘曲的问题,提出了在实际操作中的具体处理办法。

关键词:浮法玻璃退火工艺炸裂翘曲目录引言 (1)1.玻璃的退火 (2)2.退火中常见的工艺问题 (2)2.1 玻璃带上下表面不对称冷却 (2)2.1.1 玻璃板在退火区域内的不对称冷却 (2)2.1.2 玻璃板在退火区域内以下的不对称冷却 (2)2.2 玻璃带横向温度不均匀 (2)2.2.1 温度横向对称分布的不均匀 (3)2.2.2 玻璃板横向温度不对称分布的不均匀 (3)2.2.3 小结 (3)3.实际退火中事故案例分析与处理 (4)3.1 纵向炸裂 (4)3.1.1 边部纵炸 (4)3.1.2 中间炸裂 (5)3.1.3 不规则炸裂 (5)3.1.4 蛇形炸裂 (6)3.1.5 纵炸最有效的应急措施 (7)3.2 横向炸裂 (7)3.2.1 横向单裂 (7)3.2.2 丫型横裂 (8)3.2.3 X型横裂 (9)3.2.4不规则横炸A (9)3.2.5不规则横炸B (10)3.2.6 横向蛇形炸裂 (10)3.3 混合式炸裂 (11)3.3.1 混合炸裂A (11)3.3.2 混合炸裂B (12)3.3.3 A合炸裂C (13)3.3.4 A合炸裂D (13)3.3.5 混合炸裂E (13)3.4 翘曲 (14)3.4.1 永久翘曲 (14)3.4.2 暂时翘曲 (15)结论 (15)致谢 (16)参考文献 (17)引言玻璃制品的退火,是玻璃生产过程中一个关键的环节,对玻璃制品的质量起着重要的作用,直接影响到制品的成品率、生产成本、生产效率等重要经济指标。

玻璃成型退火作业指导书

退火作业指导书一、作业前准备1、穿戴整齐劳动保护。

2、认真检查、核对退火记录,并向上班了解退火生产、工艺、设备运行情况,是否符合要求。

3、了解上班玻璃质量情况。

4、参加班前会,听从班长分配及临时安排的生产任务。

二、工艺指标根据不同厚度、板宽制定相应退火温度制度,具体参数见“退火工艺参数控制表”。

工艺要求:1、A、B、C区风阀开度保持适中,通过调整总风量,使之各支阀有一定自动调节量。

2、RET1、RET2、F1、F2、F3要根据玻璃板边松紧情况及玻璃切割情况,调节各区的风量。

3、A、B、C区电加热的调整,应从风阀调整为主,在调整困难时开电加热,保证玻璃边部与中部应力均匀。

4、手感退火F区后玻璃板温度,在90℃左右。

(有特殊要求见“退火工艺参数控制表”)二、操作程序1、接班前20分钟到现场,检查退火风机、退火工艺参数、退火窑、主传动等设备的运行状态,是否符合要求。

检查退火卫生是否符合要求。

2、参加班前会,听从班长指挥,完成临时交给的生产任务。

3、每小时与检验工、横切工联系一次玻璃质量、板宽、板厚及玻璃切割情况,及时与班长联系。

4、随时检查玻璃退火质量,出现炸裂,切割困难等退火质量问题及时对退火进行调整,详细记录在报单上,并向班长汇报。

5、每小时检查一次退火设备运行状态,并作好设备运行记录,设备巡检路线,中控室→退火控制室→A、B、C、F风机→RET风机→主传动。

6、交班前退火窑碎玻璃及现场仪表室卫生,严禁将杂物混入碎玻璃中进入回收仓。

三、设备巡检内容要求:四、工艺操作方法1、玻璃质量与检验工及时了解玻璃质量状态、疵点、波筋、炸裂、切割情况及时汇报给当班班长及时调整。

2、原始记录记录设备运行状态,与实际相符,采用仿宋体,保持报单整洁、干净,记录全面。

3、纵炸先检查RET区以后的风阀开度情况,若风量正常,降A、B区两侧温度或提高A、B区板中温度。

C区以后,可适当提高两侧温度,降低中部温度。

4、断炸出现断炸时,应先查找炸裂原因,做相应调整。

厚玻璃退火常见问题的解决方法

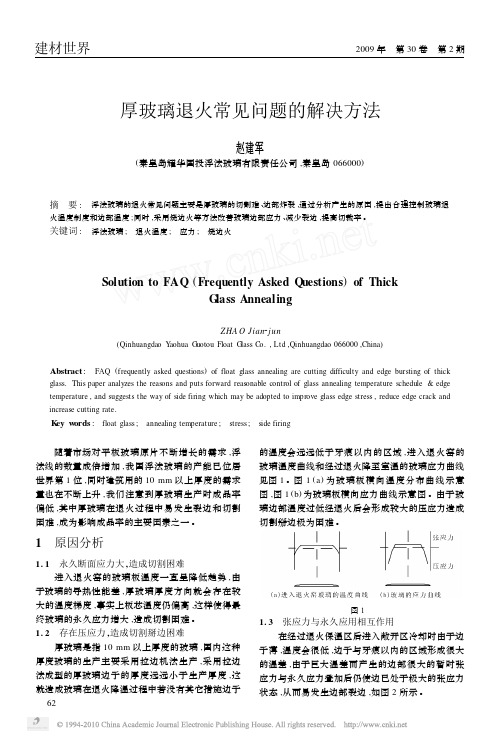

厚玻璃退火常见问题的解决方法赵建军(秦皇岛耀华国投浮法玻璃有限责任公司,秦皇岛066000)摘 要: 浮法玻璃的退火常见问题主要是厚玻璃的切割难、边部炸裂,通过分析产生的原因,提出合理控制玻璃退火温度制度和边部温度;同时,采用烧边火等方法改善玻璃边部应力、减少裂边,提高切裁率。

关键词: 浮法玻璃; 退火温度; 应力; 烧边火Solution to FAQ(Frequently Asked Q uestions)of ThickG lass AnnealingZHA O Jian2j un(Qinhuangdao Y aohua Guotou Float G lass Co.,Ltd,Qinhuangdao066000,China)Abstract: FAQ(frequently asked questions)of float glass annealing are cutting difficulty and edge bursting of thick glass.This paper analyzes the reasons and puts forward reasonable control of glass annealing temperature schedule&edge temperature,and suggests the way of side firing which may be adopted to improve glass edge stress,reduce edge crack and increase cutting rate.K ey w ords: float glass; annealing temperature; stress; side firing 随着市场对平板玻璃原片不断增长的需求,浮法线的数量成倍增加,我国浮法玻璃的产能已位居世界第1位,同时建筑用的10mm以上厚度的需求量也在不断上升,我们注意到厚玻璃生产时成品率偏低,其中厚玻璃在退火过程中易发生裂边和切割困难,成为影响成品率的主要因素之一。

浮法厚玻璃退火之浅见

浮法厚玻璃退火之浅见浮法厚玻璃的退火要比中厚玻璃退火的难度大很多。

因为玻璃在退火中产生的永久应力值与其厚度平方成正比,越厚退火的难度越大。

在生产厚玻前,首先应根据所允许的最大应力值,再确定该种厚度玻璃设定的应力值,此应力值必须小于所能允许的最大永久应力值。

根据退火窑的长度及玻璃退火上下限的温差,计算出退火窑的降温速度(℃/m),依据永久应力值计算公式,按已知玻璃厚度及降温速度(℃/m),可计算出该种厚度玻璃允许的拉引速度,也不难计算出拉引量(t/d)。

浮法厚玻璃的退火温度制度必须合理,否则掰边、切裁困难,还可能出现横切白渣,甚至炸裂。

出现横切白渣,可以认为是由于B区降温速度太快所致,只要降低B区降温速度(经过计算,适当降低A区出口温度或提高B区出口温度或降低拉引速度),使永久应力值降低就会解决。

应特别注意退火窑的横向温度差,玻璃的厚度不同,生产方法不同,横向温差设置也不尽相同,玻璃越厚A、B区的横向温差设置越小,C区之后则越大。

反之则相反,即玻璃越薄,A、B 区边部较中部温度设置的越低,横向温差越大,C区之后横向温差应越小。

采用拉边机法生产厚玻璃时,A区边部温度较中部可低2℃左右或相等,B区边部与中部可相同,C区可高于中部3~5℃,以后各区亦应边部稍高于中部;采用挡墙法生产时,A、B区边部较中部横向温差设置应大一些,C区及以后各区横向温差就应小一些。

因为用拉边机法比用挡墙法生产的浮法厚玻璃,边部较中部薄很多,散热就较快。

在生产中若出现纵炸或横炸,多是由Ret、F区横向温差及降温不合理引起的,Ret区的降温速度主要决定于风量的大小,风温虽然也有影响,但远小于风量。

若发生纵向炸裂应提高Ret、F区玻璃带边部的温度或降低其中部温度,即减少边部的风量,降低冷却强度,增加中部的风量,提高冷却强度;横向炸裂与纵向炸裂的处理方法正好相反。

应指出,掉边和劈边同横向炸裂的性质是相同的,都是由于边部压应力过大引起的,只是玻璃带发生劈边或掉边是因某一侧压应力过大所致,那一侧压应力过大,就发生在那一侧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厚玻璃退火常见问题的解决方法随着市场对平板玻璃原片不断增长的需求,浮法线的数量急速增加,我国浮法玻璃的产能已连续多年位居世界第一位,同时国内建筑用10mm以上厚度玻璃的需求量也在不断上升。

然而厚玻璃生产时成品率偏低,其主要原因是厚玻璃在退火过程中易发生裂边和掰边困难。

1、原因分析

(1)厚玻璃是指厚度在10mm以上的玻璃,国内这种厚度玻璃的生产主要采用拉边机法生产,采用拉边法成形的厚玻璃边子的厚度远远小于生产厚度,这就造成玻璃在退火降温过程中若没有其它措施边子的温度会远远低于牙痕以内的区域,进入退火窑的玻璃温度曲线和经过退火降至室温的玻璃应力曲线见图1所示。

其中a为玻璃板横向温度分布曲线,b为玻璃板横向应力曲线。

由于边部温度过低形成较大的压应力造成切割掰边极为困难。

(2)厚玻璃永久断面应力大,造成切割困难。

进入退火窑的玻璃板温度一直呈降低趋势,由于玻璃的导热性能低,厚玻璃厚度方向就会存在较大的温度梯度,事实上板芯温度仍偏高,这样使得最终玻璃的永久应力增大,造成切割困难。

(3)在经过退火保温区后进人敞开区冷却时,由于边子薄而温度很低,边子与牙痕以内的区域形成很大的温差,由于巨大温差而产生的暂时应力与永久应力叠加后仍使边子处于极大的张应力状态.从而易发生边部裂边,如图2所示。

2 解决方法

(1)降低玻璃板锡槽出口温度,同时可适当降低退火窑A、B区出口温度,这样可使退火窑各区温减小和玻璃厚度方向温差缩小,从而降低玻璃的永久应力。

同时要注意在锡槽出口不应使用过多的电加热和冷却水包,以免出现玻璃表面与内部温度不均匀的现象。

(2)在退火窑入口对玻璃边部加热,即采用LPG喷枪烧玻璃边子。

烧边子的作用主要是提高边子的温度,减小其与中部的温差,降低边部压应力,由于边子压应力的降低,使切割掰边得到改善,使用烧边火后边部应力的变化如图3所示。

同时避免边缘微裂纹的产生,有助于减轻裂边现象的

发生。

(3)在退火窑敞开区应增加边部的暂时压应力,避免裂边。

①对冷却风嘴边部区域加挡板,用挡板挡住吹向玻璃边子的冷却风,减轻对玻璃边子的冷却作用,缩小边子与中部的温差,降低边子形成过大的张应力,避免边部裂边的发生。

最好从退火窑保温区后开始使用玻璃边部风嘴挡板,板上板下均应安装,可以几个风嘴为一组,其位置是可调的,一般采用手动方式推拉即可,根据玻璃边部的位置调节。

②为防止裂边,在敞开区同样需使用LPG加热其边部,提高玻璃边子温度,特别是在各区的过渡段,使用LPG枪烧玻璃边子可很好的防裂边,作用与①相同,与(2)人退火窑前烧边火的作用相反。

(4)退火窑边部加热器要小心使用,退火窑加热器不能实施对边子的局部准确加热,往往是边部电加热使用过大造成纵炸,因此退火窑电加热要正确合理的使用,一般起弥补壳体和辊子轴头的热量损失的作用,开度为5%左右即可。

(5)提高玻璃板切割时的温度,若控制切割时的温度在60℃左右,则玻璃板与环境温度存有温差其产生的暂时应力将有效减小玻璃断面应力,有助于切割。

(6)边部喷水降温,减小边部压应力,同样有助于掰边。

另一种做法是局部加热切割刀口内侧玻璃,相当于降低了玻璃边子的温度,边子就会产生暂时张应力,使掰边更加容易。

(7)采用二次掰边方式可提高掰边后的边角质量。

为减少二次掰边对产量的影响,比较好的做法是一次掰边切在牙痕外,二次掰边后达到所要的合格板宽。

第一次掰边去除边子后将使玻璃边部的压应力大大降低,使二次掰边更容易,边角质量大大提高。

具体方式如图4所示。

通过采取以上措施,降低玻璃应力,改善厚玻璃边部的应力状态,减少玻璃在退火过程的裂边现象,由于玻璃应力减小和边部压应力的降低从而使切割掰边较为容易,减少了成品损失,使成品率得到保障。