PCB对位精度介绍

pcb定位孔尺寸标准

pcb定位孔尺寸标准PCB定位孔尺寸标准是电路板设计中非常重要的一项指标。

它直接关系到电路板的制造和组装过程中的精度和稳定性。

由于不同的应用场景和生产工艺,PCB定位孔尺寸标准也有所不同。

本文将从常见的PCB定位孔尺寸标准、如何选择合适的尺寸、以及常见的定位孔制造方法等方面进行介绍。

一、常见的PCB定位孔尺寸标准1. IPC标准IPC(International Printed Circuit)是国际印制电路协会,该协会制定了很多PCB设计和制造方面的标准。

其中,IPC-2222A 是一项关于PCB设计的标准,其中规定了PCB定位孔的最小直径、最小间距等参数。

根据IPC-2222A标准,PCB定位孔的最小直径应为0.25mm,最小间距应为0.5mm。

2. DIN标准DIN(Deutsches Institut für Normung)是德国标准化组织,该组织也制定了一些PCB设计和制造方面的标准。

根据DIN 8580标准,PCB定位孔的最小直径应为0.3mm,最小间距应为0.6mm。

3. GB标准GB(国家标准)是中国国家制定的标准。

根据GB/T 5237.2-2008标准,PCB定位孔的最小直径应为0.3mm,最小间距应为0.6mm。

以上三种标准是比较常见的PCB定位孔尺寸标准,它们都规定了PCB定位孔的最小直径和最小间距。

在实际应用中,我们可以根据具体的需求来选择合适的标准。

二、如何选择合适的PCB定位孔尺寸1. 根据元器件封装尺寸选择在设计PCB时,我们需要考虑到元器件的封装尺寸。

如果元器件的引脚排列比较密集,我们需要选择较小的PCB定位孔尺寸。

反之,如果元器件的引脚排列比较稀疏,我们可以选择较大的PCB定位孔尺寸。

2. 根据生产工艺选择在选择PCB定位孔尺寸时,我们还需要考虑到生产工艺。

如果采用机械钻孔工艺进行制造,我们需要选择比较大的PCB 定位孔尺寸。

如果采用激光钻孔工艺进行制造,我们可以选择较小的PCB定位孔尺寸。

ad pcb丝印参数

ad pcb丝印参数全文共四篇示例,供读者参考第一篇示例:PCB丝印是指在PCB板上印刷标识、文字或图形的一种工艺。

在PCB制造过程中,丝印通常是最后一步完成的工艺之一,但却是非常重要的一步。

PCB丝印不仅可以实现产品的品牌宣传和标识,同时也可以提供重要的组装和维修信息。

在PCB丝印设计和制作中,需要考虑许多参数,以确保最终的效果符合要求。

一、PCB丝印的参数在制作PCB丝印时,有许多参数需要考虑,包括文字、符号、标识的大小、位置、字形、颜色等。

以下是一些常见的PCB丝印参数:1. 文字大小:PCB丝印中的文字大小通常是根据PCB板的尺寸和要印的内容来确定的。

通常建议文字大小不要小于0.8mm,以确保清晰可见。

2. 文字位置:文字的位置要考虑PCB板上其他元件的位置,避免遮挡或干扰其他元件。

3. 字形:字形选择应简洁,易于识别,不易混淆。

4. 颜色:PCB丝印通常使用白色墨水,但也可以根据需要选择其他颜色。

考虑文字和背景的对比度,以确保清晰可见。

5. 图形大小和位置:如果PCB丝印中包含一些图形或标识,需要考虑图形的大小和位置,避免与其他元件重叠或干扰。

6. 线宽和间距:PCB丝印中的线宽和间距要考虑打印设备的分辨率和精度,以确保最终印刷效果清晰。

7. 对齐:PCB丝印中的内容要保持整齐、对齐,避免出现错位或不规则的情况。

8. 透过度:PCB丝印的墨水应该透过度适中,不要太浓或太淡,以免影响PCB的外观和质量。

以上是一些常见的PCB丝印参数,根据具体情况,还可以考虑其他因素,以确保PCB丝印最终达到预期效果。

二、如何设计和制作PCB丝印在设计和制作PCB丝印时,需要遵循一定的步骤和流程,以确保最终的印刷效果符合要求。

2. 设计PCB丝印图纸:在设计PCB丝印图纸时,需要考虑之前确定的参数,使用专业的设计软件进行设计,并确保图纸的精度和准确性。

3. 选择合适的PCB丝印材料:选择适合的PCB丝印胶片和墨水,根据PCB板的材料和要求进行选择,以确保印刷效果良好。

PCB制作系统解决双面板翻板对位精度不准的方案

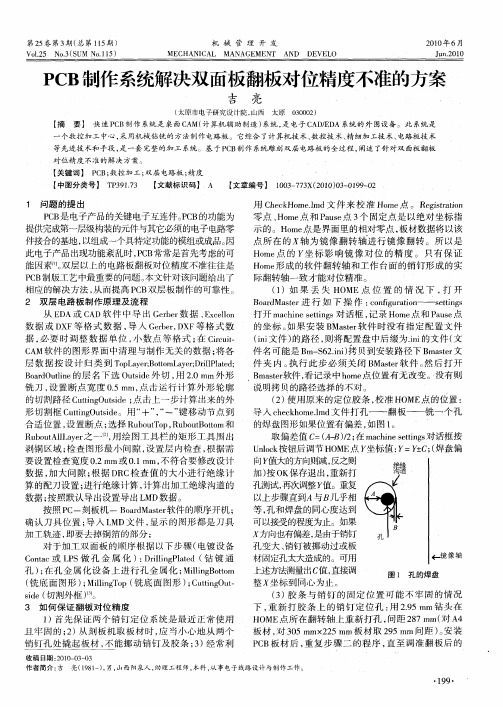

零 点 、 I 点 和 P ue 3 固定 点 是 以绝对 坐标 指 H0 e - D as 点 个 示 的。H m 点是界面里的相对零点 , oe 板材数据将以该 点 所在 的 轴为镜像 翻转轴进行 镜像翻转 。所 以是 H m 点 的 y 标影 响镜 像 对位 的精 度 。只有 保证 oe 坐 Ho e m 形成 的 软件 翻转 轴 和 工 作 台 面 的销 钉 形成 的实 际 翻转轴 一致 才 能对 位 精准 。 ( )如 果 丢 失 H ME点 位 置 的 情 况 下 , 开 1 O 打 B ad s r 行 如 下 操 作 :of uain orMat 进 e cn grt —— stn s i o et g i 打开 m c iestn s 话 框 , 录 H me 和 P u e ahn e ig 对 t 记 o 点 a s 点 的 坐标 。 如果 安 装 B s r 件 时 没有 指 定 配 置 文 件 Mat 软 e (i i 文件 ) n 的路径 , 则将配置盘 中后缀为. i i 的文件( n 文 件 名 可 能 是 B ¥2ii拷 贝到 安 装路 径 下 B s r m一 6 . ) n mat 文 e 件 夹 内 。 行 此 步 必 须 关 闭 B s r 件 。 后 打 开 执 Mat 软 e 然 B atr { 看记 录中 h m 点 位 置有 无改 变 。没有 则 m s - @, e ̄ oe 说 明拷 贝 的路 径选 择 的不 对 。 ( ) 用原 来 的定位 胶 条 , 准 H 2使 校 OME点 的位 置 : 导 入 cek o . d 件 打 孔 —— 翻 板— — 铣 一 个 孔 hchmei 文 1 n 的焊盘 图形 如 果位 置 有偏 差 , 图 1 如 。 取 偏差 值 c ) ; mahn tns 话框 按 =( / 在 cie eig对 2 st U l k 钮后调 节 H M no 按 c O E点 y 坐标 值 : =Y C ( 盘偏 Y - ;焊 +

高层板对位精度计算模型研究

差差传 递 公式见 式 ( ) : 1

每 个 影 响 因 素 均 有 白 己 的 加 工 误 差 和 波 动 水 平 ,且 因素 间存 在 误 差 传 递 累 积 效应 ,减 少 影 响因 素 的最 大 误 差 和 波 动 水 平 ( 散度 ) 是提 高 通 孔 与 离

o u tlye fm lia rPCB sm e s r d;I he p pe ,r y e g itiuto u to a ii e o p e itt ae o i a u e n t a r a l i h d srb i n f nci n w sutlz d t r d c he r t f

Ke r s y wo d mu ta e CB, e ita i n c p b ly s a d r e i t n Ra l i hd s r u i n ll y r i P r g sr t a a i , t n a d d v a i , y e g iti t o i t o b o

内层对 位精 度 的关键 。

7 √ 1 +B+c D +E + : 2 2 F +

() 1

将各 因素 的最 大精 度代 入 公式得 T . 6m =01 m, 8 即对位 精度 为016m . m,该 算法 简 、快速 ,缺 点是 8 无法 知道算 出的对 位精度 对应 的合格 率 。

LI Y n- o YUAN Ka — u LIZhid n a - gu ih a - ・ o g -

A s rc pei o n ad r ei i f atr whc a e jrmpc n ei r incp bly bt t a rc i ads n addva o o cos i hv ma at gs a o aait sn t tn f h a oi o r tt i

pcb孔位公差标准-概述说明以及解释

pcb孔位公差标准-概述说明以及解释1.引言1.1 概述PCB(Printed Circuit Board)是电子产品中不可或缺的组成部分,其设计和制造质量直接影响着电子产品的性能和可靠性。

在PCB的设计和制造过程中,孔位公差是一个至关重要的参数,它决定了元器件的安装精度和电路连接的可靠性。

PCB孔位公差指的是孔洞与元器件引脚之间的间隙偏差,通常以公差范围来表示。

在PCB设计和制造中,严格控制孔位公差可以确保元器件的准确安装,避免焊接不良或连接不稳定的问题,最终提高整个电路板的性能和可靠性。

本文将从PCB孔位公差的定义和重要性、标准化以及影响因素等方面进行探讨,旨在帮助读者更好地了解和掌握PCB 孔位公差标准,提升电子产品的质量和稳定性。

1.2文章结构1.2 文章结构本文主要围绕PCB 孔位公差标准展开讨论,共分为三个部分。

第一部分是引言部分,主要包括对文章的概述、文章结构和目的等内容,为读者提供一个整体的认识和导引。

第二部分是正文部分,主要介绍了PCB 孔位公差的定义和重要性、标准化情况以及影响因素等。

通过对PCB 孔位公差的各个方面进行详细分析,读者可以全面了解该领域的相关知识。

最后一部分是结论部分,对全文进行总结,并对PCB 制造提出一些启示和展望未来发展方向,以期为读者提供一些思考和借鉴。

整个文章结构严谨清晰,逻辑性强,旨在为读者提供全面且有深度的知识介绍和思考。

1.3 目的本文旨在对PCB孔位公差标准进行深入探讨,解释其定义和重要性,探讨标准化对于PCB制造的影响,并分析孔位公差受到的影响因素。

通过本文的研究,我们可以更好地了解PCB孔位公差的重要性,为PCB制造业提供参考并促进其发展。

同时,本文也旨在引起业内人士对PCB孔位公差标准化的重视,促进行业标准的建立和完善,进一步提高PCB制造的质量和效率。

2.正文2.1 PCB孔位公差的定义和重要性PCB孔位公差是指PCB板上孔的位置与设计要求之间的偏差范围。

PCB基础知识简介[1]

![PCB基础知识简介[1]](https://img.taocdn.com/s3/m/fcbe37ceff00bed5b8f31d3c.png)

PCB基础知识简介[1]

(五)排压板工艺

工艺简介:压板就是用半固化片将外层铜箔与内层 ,以及各内层与内层之间连结成为一个整体,成 为多 层板。

学习改变命运,知 识创造未来

PCB基础知识简介[1]

工艺原理:利用半固化片的特性,在一定温度下融

化,成为液态填充图形空间处,形成绝缘层,然后进一 步加热后逐步固化,形成稳定的绝缘材料,同时将各线 路各层连接成一个整体的多层板。

学习改变命运,知 识创造未来

PCB基础知识简介[1]

黑氧化流程缺陷:

黑化工艺,使得树脂与铜面的接触面积增大, 结合力加强。但同时也带来了一种缺陷:粉红圈。

什么是粉红圈? 粉红圈产生的原因? 黑氧化层的 Cu2O & CuO Cu 解决方法?提高黑化膜的抗酸能力。

引入新的工艺流程。

学习改变命运,知 识创造未来

学习改变命运,知 识创造未来

PCB基础知识简介[1]

第一部分 前言 & 内层工序

学习改变命运,知 识创造未来

PCB基础知识简介[1]

???

一、什么是PCB

PCB就是印制线路板(printed circuit board),也叫印刷电 路板。

学习改变命运,知 识创造未来

PCB基础知识简介[1]

广义上讲是:在印制线路板上搭载LSI 、IC、晶体管、电阻、电容等电子部件 ,并通过焊接达到电气连通的成品。

除油 水洗 微蚀 水洗 酸洗 水洗 热风干

以上关键步骤为微蚀段,原理是铜表面发生 氧化还原反应,形成粗化的铜面。

学习改变命运,知 识创造未来

PCB基础知识简介[1]

贴膜:

贴膜的作用:是将干膜贴在粗化的铜面上。

保护膜

PCB制程能力尺寸公差设计规范_相互

PCB制程能力尺寸公差设计规范_相互PCB制程能力尺寸公差设计规范是指在PCB(Printed Circuit Board,印刷电路板)的制作过程中,确定各个元件的尺寸精度范围,以保证PCB的质量和可靠性。

下面将介绍一些常用的PCB制程能力尺寸公差设计规范。

1.组件尺寸公差:在设计PCB时,需要确定每个元件的尺寸公差。

尺寸公差是指元件在制造过程中,其实际尺寸与设计尺寸之间可以接受的最大偏差。

常用的尺寸公差包括线宽、线间距、焊盘尺寸、焊盘间距等。

2.PCB板厚公差:PCB板厚是指PCB板在垂直方向上的厚度,其厚度公差是指板厚的实际测量值与设计值之间允许的最大差异。

一般来说,PCB板的厚度公差为±10%。

3. 孔径公差:孔径公差是指PCB板上的孔的尺寸偏差。

常见的孔有贯穿孔和盲孔,其公差会直接影响到后续的插件焊接和组装工艺。

一般来说,孔径公差应控制在±0.05mm以内。

4. 焊盘公差:焊盘公差是指焊盘的尺寸偏差,焊盘是PCB上焊接元器件的位置,其尺寸的公差可以影响到元器件的插拔和焊接质量。

一般来说,焊盘公差应控制在±0.05mm以内。

5. 线宽和线间距公差:线宽和线间距是PCB上导线的尺寸,其公差可以影响到导线的导电性能和阻抗匹配。

一般来说,线宽和线间距的公差应控制在±0.05mm以内。

综上所述,PCB制程能力尺寸公差设计规范是确保PCB制造过程中各个元件的尺寸精度范围,以保证PCB的质量和可靠性。

通过对组件尺寸公差、PCB板厚公差、孔径公差、焊盘公差以及线宽和线间距公差等要素的控制,可以有效避免制造过程中的尺寸偏差,提高PCB的可靠性和稳定性。

PCB技术参数

镀通孔孔径公差

±2mil(±50um)

非镀通孔孔径公差

±1mil(±25um)

孔电镀最大纵横比

10:1

孔壁铜厚度

0.4-2mil(10-50um)

外层图形对位精度

±3mil(0.075um)

外层最小线宽/线距

3mil/3mil(75um/75um)

蚀刻公差

±1mil(±25um)

PCB技术参数

项目

参数(括号内为公制)

备注

r双面板及多层板

最大拼版尺寸

32”×20”(800mm×508mm)

内层最小线宽/线距

0.075m(3mil)

最小内层焊盘

5min(0.13mm)

指焊环宽

最薄内层厚度

4min(0.1mm)

内层铜箔厚度

1/2oz(17um)

不含铜箔

外层底铜盘厚度

1/2oz(17um)

阻焊剂厚度

线顶

0.4-1.2mil(10-30um)

r线拐角

≥0.2mil(5um)

基材上

≤完成厚度+1.2mil(≤完成铜厚+30um)

阻焊剂硬度

6H

阻焊图形对位精度

±2mil(±50um)

阻焊桥最小宽度

3.0mil(75um)

塞油最大孔径

0.6mm

表面处理工艺

插指镀金、全板镀金、OSP、

沉镍金镍层厚度范围

完成板厚

0.20-4.0mm

完成板厚度公差

板厚<1.0mm

±12%

4-8层板

板厚<2.0mm

±8%

4-8层板

±10%

10层板

板厚≥2.0mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2005-7-28

A

12

外层图形对位精度

外层图形对位精度

对位孔偏差

曝光机对位精度

菲林涨缩

钻孔对准度

机械钻孔对位精度:±2.0mil 外层曝光机对位精度:±0.6mil 菲林涨缩变化:±2.0mil 外层图形对位精度:

2.02 + 0.62 +2.02 =2.89mil 外层焊环(相对于钻孔)单边要求2.89mil以上

PCB对位精度介绍

新技术应用推广中心

内层曝光机

曝光机型号:志圣平行曝光机 对位方式:CCD镜头调整使上或下菲林重叠 标靶数:4个或2个 曝光方式:单面曝光 对位精度:±0.6mil

PCB

2005-7-28

A

上菲 林

下菲 林

2

Mutiline冲孔机和 PIN-LAM

Mutiline冲孔机对位精度:±1.0mil Pin-Lam对位精度:±2.0mil

PCB

PCB

层压冲孔标靶 Mutiline冲孔标靶

层压对位孔

2005-7-28

A

3

X光机

钻2个钻孔管位孔和1个方向孔 X光钻孔对位精度: ± 0.8mil

PCB

PCB

X光钻孔标靶,直径3.15mm的孔

2005-7-28

A

4

机械钻孔机

对位方式:孔槽对位,零位设在板中心 。在机械钻机的每个工作台面 上都有一个孔(TOP点)和一个长槽在同一条直线上,上板时一个PIN 位于TOP点,另一个PIN随板件的长短在槽内移动。

6

感光阻焊曝光机

曝光机型号:志圣 对位方式: 手动对位调整使菲林与对位标靶重叠 标靶数:4个或2个 曝光方式:单面曝光 对位精度:±2mil

PCB

1.对位标靶 2.菲林

2005-7-28

A

7

菲林涨缩控制

内层菲林---------------±1.5mil 次外层菲林------------±1.5mil 激光窗菲林------------±1.5mil

外层菲林---------------±2.0mil 感光菲林---------------±2.0mil

2005-7-28

A

8

内层层间对位精度分析

内层层间对位精度

内层图形精度

层光 机 对 位 精

度

2005-7-28

蚀

刻

冲

层

后

孔

压

板

对

对

件

准

准

涨

度

度

缩

A

X

光

钻

机械钻孔对位精度:±2.0mil

零位

TOP点

2005-7-28

A

5

外层曝光机

曝光机型号:志圣半自动曝光机 对位方式:手动调整使上或下菲林与对位孔重叠 标靶数:2个 曝光方式:单面曝光 对位精度: ±2mil

1.对位孔(2个)

PCB

2.上菲林(2个)

3.下菲林(2个)

2005-7-28

A

适用范围:高多层板、BUM板采用PIN-LAM的部分

2005-7-28

A

10

内层层间对位精度分析

菲林涨缩变化:±1.5mil 对位精度:±0.6mil 蚀刻后板件涨缩: ±1.0mil X光对准度: ±0.8mil 机械钻孔对位精度:±2.0mil 内层层间对位精度:

1.52+0.62+1.02+0.82+2.02 =2.87mil 内层焊环(相对于钻孔)单边要求2.87mil以上

0.82 + 2.02 + 0.62 +1.52 +0.62

=2.76mil

内层连接盘(Target Pad)单边要求2.76mil以上

适用范围:BUM板件

2005-7-28

A

15

激光钻孔对位精度

外层图形对位精度

对位孔偏差

曝光机对位精度

菲林涨缩

激光孔偏差

钻孔对准度

2005-7-28

菲

曝

林

光

涨

机

适用范围:四层板

2005-7-28

A

11

内层层间对位精度分析

菲林涨缩变化:±1.5mil 对位精度:±0.6mil 蚀刻后板件涨缩: ±1.0mil X光对准度: ±0.8mil 机械钻孔对位精度:±2.0mil 叠层对准度:±3.0mil 内层层间对位精度:

1.52+0.62+1.02+0.82+2.02 +3.02=4.15mil 内层焊环(相对于钻孔)单边要求4.15mil以上

打

孔

孔

对

对

准

准

度

度

9

内层层间对位精度分析

菲林涨缩变化:±1.5mil 曝光机对位精度:±0.6mil 蚀刻后板件涨缩: ±1.0mil 冲孔对准度:±1.0mil 层间对准度: ±2.0mil X光钻孔对准度: ±0.8mil 机械钻孔对准度:±2.0mil 内层层间对位精度:

1.52+0.62+1.02+1.02+2.02+0.82+2.02 =3.60mil 内层焊环(相对于钻孔)单边要求3.60mil以上

0.82 +2.02 =2.15mil 绿油窗(相对于完成后的外层线路)单边要求2.15mil以上 适用范围:所有板件

2005-7-28

A

18

激光直接钻铜皮对位方式及精度

激光直接钻铜皮—Copper Direct 对位方式:CCD镜头调整对位 标靶数:4个,位于次外层,外层铜皮由激光直接打掉 钻孔方式:两面分别钻孔

适用范围:所有板件

2005-7-28

A

13

激光钻孔对位精度

激光钻孔对位精度

激光窗偏差

激光钻孔对准度

曝

光

对

机

位

对

孔

位

偏

精

差

菲 林 涨 缩

度

X光钻孔对准度

钻孔对准度

2005-7-28

A

14

激光钻孔对位精度

X光对准度: ±0.8mil 机械钻孔对位精度:±2.0mil 曝光机对位精度:±0.6mil 菲林涨缩变化:±1.5mil 激光钻孔对准度:±0.6mil 激光钻孔对位精度:

缩

对

位

精

度

A

16

激光钻孔对位精度

机械钻孔对位精度:±2.0mil 外层曝光机对位精度:±0.6mil 菲林涨缩变化:±1.5mil 外层曝光机对位精度:±0.6mil 菲林涨缩变化:±1.5mil 外层图形对位精度:

2.02 + 0.62 + 1.52 +0.62 +1.52

=3.04mil

外层连接盘(Capture Pad)单边要求3.04mil以上

适用范围:BUM板件

2005-7-28

A

17

感光阻焊对位精度

感光阻焊对位精度

图形对位标靶偏差

外层菲林涨缩

曝光机对位精度

感光阻焊菲林涨缩

零补偿

曝光机对位精度:±0.8mil 感光阻焊菲林涨缩变化:±2.0mi 感光阻焊对位精度: