蜗杆传动

蜗轮蜗杆传动

角γ 及蜗杆传动中心距 a 。

解 (1) 蜗杆直径系数

=40/4=10

(2) 导程角 由式(12-2)得

=2/10=0.2

γ =11.3099°(11°18‘36“)

(3) 传动中心距 a =0.5(q + z2 )

=0.5×4×(10+39)=98mm

Northwest A&F University

锡青铜: 适用于齿面滑动速度 较高的传动。 (抗胶合能力强,抗点蚀能力差)

蜗轮常用材料有:铝青铜: vs≤ 8 m/s 的场合。(抗胶合能力差)

灰铸铁:

vs≤

2

m/s

的场合。

Northwest A&F

University

第三节蜗杆传动的失效形式、材料和结构

二、蜗杆和蜗轮的结构

由于蜗杆的直径不大,所以常和轴做成一个整体(蜗杆 轴),当蜗杆的直径较大时,可以将轴与蜗杆分开制作。

一、圆柱蜗杆传动的主要参数:

1. 模数m和压力角α 中间平面:通过蜗杆轴线并与蜗轮轴线垂直的平面。

主平面

β1 γ

Northwest A&F University

第二节圆柱蜗杆传动的主要参数和几何尺寸

中间平面:通过蜗杆轴线并与蜗轮轴线垂直的平面。 是蜗杆的轴面 是蜗轮的端面

蜗杆、蜗轮的参数和尺寸大多在中间平面(主平面)内确定。

由于蜗轮是用与蜗杆形状相仿的滚刀,按范成原理切制轮齿,

所以ZA蜗杆传动中间平面内蜗轮与蜗杆的啮合就相当于渐

开线齿轮与齿条的啮合。

L

p

主

平

面

B

Northwest A&F University

蜗杆传动

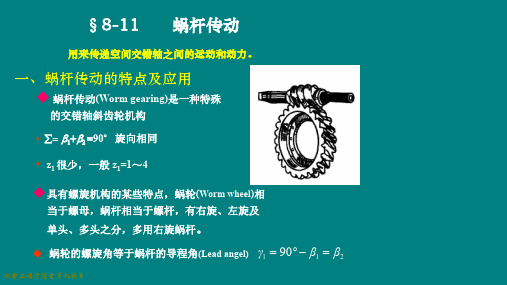

§8-11 蜗杆传动一、蜗杆传动的特点及应用用来传递空间交错轴之间的运动和动力。

◆蜗轮的螺旋角等于蜗杆的导程角(Lead angel)◆具有螺旋机构的某些特点,蜗轮(Worm wheel )相当于螺母,蜗杆相当于螺杆,有右旋、左旋及单头、多头之分,多用右旋蜗杆。

◆蜗杆传动(Worm gearing)是一种特殊的交错轴斜齿轮机构•∑=b 1+b 2=90º 旋向相同•z 1 很少,一般z 1=1~411290γββ=︒-=1)传动比大,结构紧凑;1. 蜗杆传动的特点2)具有自锁性;3)传动平稳,噪声小。

5)机械效率低;4)齿间相对滑动速度大,磨损较严重;6)蜗杆轴向力较大,轴承磨损大。

优点缺点2. 蜗杆传动的应用:两轴交错、传动比较大,传递功率不太大或间歇工作的场合。

1vγϕ<二、蜗轮蜗杆正确啮合的条件1. 蜗轮蜗杆传动的主截面(mid-plane)过蜗杆的轴线所作的垂直于蜗轮轴线的平面。

在主截面内蜗轮蜗杆的啮合相当于齿轮与齿条的啮合。

2. 正确啮合条件主截面内蜗杆与蜗轮的模数和压力角彼此相等。

且蜗轮与蜗杆旋向相同三、蜗杆传动的主要参数和几何尺寸计算1. 模数:与齿轮模数系列有所不同2. 压力角:阿基米德蜗杆:α=20º动力传动中:荐用α=25º分度传动中:荐用α=15º或12º2121o 12(90)t a t m m m ααααγb ⎧==⎪==⎨⎪=∑=⎩12a r r =+4. 分度圆直径:3. 蜗杆头数z 1和蜗轮齿数z 2z 1:1~10;推荐取z 1=1,2,4,6(当i 12=14.5~30.5时,一般推荐z 1=2); 增大z 1增大导程角,提高传动效率。

z 2:根据传动比和z 1确定。

动力传动:z 2= 29~705. 中心距:22d mz =切制蜗轮时,滚刀直径须与工作蜗杆直径匹配,为限制滚刀数目,已将蜗杆分度圆直径系列化,且与模数相匹配。

机械原理蜗杆传动

γ

tanz1d p1x z1m mq zq1

6.传动比 i 和齿数比u

i n1 z2 d2 n2 z1 d1

(传动比和中心距荐用值见教材或国家标准。)

精选ppt

10

蜗杆传动的变位

⑴蜗杆传动变位的方法: 在切制蜗轮时,使刀具相对于加工标准蜗轮时的位置沿径 向进行移位来实现。

⑵蜗杆传动变位的目的: ①凑配中心距(变位前后,z2=z’2 ,即i不变, a ’ ≠a )

缺点:①传动效率低,一般只有0.70~0.92 ,当有自锁时其效率低于0.5;②需用较贵 重的有色金属制造蜗轮。

精选ppt

2

§1 蜗杆传动的类型

蜗杆传动 的类型

圆柱蜗杆传动 环面蜗杆传动 锥蜗杆传动

普通圆柱蜗杆 圆弧齿圆柱蜗杆

阿基米德蜗杆 渐开线蜗杆

延伸渐开线蜗杆

7-2

精选ppt

3

阿基米德蜗杆传动(ZA型)

2、润滑油粘度及给油方法

在表11-21中列出了不同滑动速度时推荐选用的润滑油运动粘度值,供设计时选用。

闭式蜗杆传动常用润滑方法主要有油池浸油润滑、循环喷油润滑等方式。具体选择可根 据蜗杆传动的滑动速度大小确定。若采用压力喷油润滑,应注意控制油压,并应使喷油 嘴对准蜗杆啮入端;蜗杆正反转时两边都要装喷油嘴。

根据蜗杆传动的滑动

速度由表11-8选取,

轴承效率 一对滚动轴承为 η3=0.99~0.995

滑动轴承为 η3=0.97~0.98

vs

v 21

v1 cos

v1

d 1n1 60 1000

mz 1n1 60 1000

v2

d 2n2 60 1000

mz 2n2 60 1000

蜗轮蜗杆传动详解

§蜗杆传动的特点和类型 §圆柱蜗杆传动的主要参数 §蜗杆传动的失效形式、材料和结构 §圆柱蜗杆传动的效率、润滑

《机械设计基础 》

Northwest A&F University

第一节 蜗杆传动的特点和类型

蜗杆传动是由蜗杆和蜗轮组成的,用于传,蜗轮是从动件。

第三节蜗杆传动的失效形式、材料和结构

二、蜗杆和蜗轮的结构

由于蜗杆的直径不大,所以常和轴做成一个整体(蜗杆 轴),当蜗杆的直径较大时,可以将轴与蜗杆分开制作。

无退刀槽,加工螺旋部分时只能用铣制的办法。

有退刀槽,螺旋部分可用车制,也可用铣制加工,但该结构

的刚度 较前一种差。

Northwest A&F University

蜗杆导程角

蜗轮螺旋角 径向间隙 标准中心距

第十二章 蜗杆传动

符号

d ha

hf da

df

c

a

计算公式

蜗杆

蜗轮

d1 mq

d2 mz

ha m h f 1.2m

d a1 (q 2)m da2 (Z2 2)m

d f 1 (q 2.4)m arctg Z1

q

d f 2 (Z 2 2.4)m

第十二章 蜗杆传动

第六节圆柱蜗杆传动的效率、润滑和热平衡计算

二、蜗杆传动的润滑

➢ 目的:减摩、散热。 ➢ 润滑油的粘度和给油方法可参照表11-5选取。 ➢ 一般根据相对滑动速度选择润滑油的粘度和给油方法。

蜗杆下置时,浸油深度应为蜗杆的一个齿高; 给油方法: 油池润滑: 蜗杆上置时,浸油深度约为蜗轮外径的 1/6~1/3。

圆弧圆柱蜗杆传动

环面蜗杆传动 蜗杆的外形是圆弧回转面,同时啮合的齿数多,传动平稳; 齿面利于润滑油膜形成,传动效率较高;

(完整版)_蜗轮蜗杆传动

对于小模数蜗杆,规定了较大的q值,以保证蜗杆有足够的刚度。

第十二章 蜗杆传动

Northwest A&F University

第二节圆柱蜗杆传动的主要参数和几何尺寸

➢ 如图所示蜗杆螺旋面与分度圆柱的交线为螺旋线。

d1

d1

px px pz

导程pz z1 px1 z1m

第十二章 蜗杆传动

§12-1 蜗杆传动的特点和类型 §12-2 圆柱蜗杆传动的主要参数和几何尺寸 §12-3 蜗杆传动的失效形式、材料和结构

§12-4 圆柱蜗杆传动的受力分析

§12-5 圆柱蜗杆传动的强度计算

§12-6 圆柱蜗杆传动的效率、润滑和热平衡计算

《机械设计基础 》

Northwest A&F University

由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了 限制滚刀的数目,国家标准对每一标准模数规定了一定数目的标 准蜗杆分度圆直径d1(参见表12-1)。

直径d1与模数m的比值称为蜗杆的直径系数q。即:

q d1 m

是导出值

d1 = q m≠z1m

当模数m一定时,q值增大则蜗杆直径d1增大,蜗杆的刚度提高。因此,

第一节 蜗杆传动的特点和类型

nn

阿基米德螺线

n

n

2 nn

n

n

阿基米德蜗杆(ZA)

轴面---直线

延伸渐开线 延伸渐开线蜗杆(ZI)

加工:刀具平面垂直于螺线 特点:端面---延伸渐开线

法面---直线

第十二章 蜗杆2传动

Northwest A&F University

第一节 蜗杆传动的特点和类型

渐开线

圆弧圆柱蜗杆传动

环面蜗杆传动 蜗杆的外形是圆弧回转面,同时啮合的齿数多,传动平稳; 齿面利于润滑油膜形成,传动效率较高;

第八章蜗杆传动

轴向力:

Fa1

Ft 2

2T2 d2

18

判定蜗轮转向 :

受力方向

19

3、蜗杆传动的强度计算

蜗杆传动强度计算特点: ⑴ 只计算蜗轮的强度

(蜗杆的刚度) ⑵ 闭式:按齿面接触疲劳强度设计

校核齿根弯曲疲劳强度 开式:按齿根弯曲疲劳强度设计 ⑶ 考虑胶合→热平衡计算→验算油温

20

1)蜗轮齿面接触疲劳强度计算

2.传动平稳, 噪音低 3.可自锁, 结构紧凑 缺点:

1.Vs大→效率低, 发热大→可自锁时η<50%

2.需贵重金属→价高

3.不宜用于大功率长期工作

9

8.2 普通圆柱蜗杆传动的主要参数及几何尺寸计算

蜗杆轴线 a 主平面 (主截面):

通过蜗杆轴线并垂直于蜗轮 轴线的平面

蜗轮轴线 a

10

γ a—a

1

Z1 1, 2, 4, 6

效率 0.7, 0.8, 0.9, 0.95

24

2、蜗杆传动的滑动速度

V1 ——蜗杆节点圆周速度

V2——蜗轮节点圆周速度

蜗杆蜗轮齿面间相对滑动速度Vs

VS

V1

cos

d1n1

60 1000 cos

V1

较大的VS:

• 易发生齿面磨损和胶合

• 使传动效率下降

25

3、蜗杆传动的润滑

蜗杆传动单位时间的发热量为

1 1000P(1)

自然冷却方式,单位时间散热量为

αd——箱体表面散热系数

S ——箱体散热面积

2 d St1 t0

t1 ——油的工作温度

t0——环境温度,一般取20°

达到热平衡时

1000P1 d St1 t0

5-蜗杆传动

4、蜗杆的分度圆直径d1和直径系数q

由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的, 由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,蜗杆的尺寸参数

与加工蜗轮的蜗轮滚刀尺寸参数相同,为了限制滚刀的数目及便于滚刀的标准化, 与加工蜗轮的蜗轮滚刀尺寸参数相同,为了限制滚刀的数目及便于滚刀的标准化, 国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆直径d1。直径d1与模 的比值( 称为蜗杆的直径系数。 数m的比值(q= d1 /m)称为蜗杆的直径系数。 q=d1/m q称为蜗杆的 直径系数 d1=mq q值越小,即蜗杆 值越小, 越小, 直径 d1 越小, 越大, 则升高γ越大,传 动效率越高, 动效率越高,但 直径 d1 变小会 导致蜗杆的刚度 和强度削弱, 和强度削弱,设 计时应综合考虑。 计时应综合考虑。

整体式蜗轮

配合式蜗轮

拼铸式蜗轮

螺栓联接式蜗轮

§5—1 蜗杆传动概述

二、蜗杆的分类 蜗杆的旋向: 一般为右旋) 蜗杆的旋向:右旋蜗杆和左旋蜗杆 (一般为右旋) 蜗杆的头数:单头蜗杆(蜗杆上只有一条螺旋线,即蜗杆转一周, 蜗杆的头数:单头蜗杆(蜗杆上只有一条螺旋线,即蜗杆转一周,蜗 轮转过一齿)双头蜗杆(蜗杆上有两条螺旋线,即蜗杆转一周, 轮转过一齿)双头蜗杆(蜗杆上有两条螺旋线,即蜗杆转一周,蜗轮 转过两个齿) 转过两个齿) 依此类推, 一般z ),蜗轮齿数为 蜗轮齿数为z 则传动比i 依此类推,设蜗杆头数为 (一般z1 ),蜗轮齿数为z2 、则传动比i 为: 蜗轮形状象斜齿轮,只是它的轮齿沿齿长方向又弯曲成圆弧形, 蜗轮形状象斜齿轮,只是它的轮齿沿齿长方向又弯曲成圆弧形,以 便与蜗杆更好地啮合。 便与蜗杆更好地啮合。

无退刀槽,加工螺旋部分时只能用铣制的办法。

《机械设计基础》第12章 蜗杆传动

3、摩擦磨损问题突出,磨损是主要 的失效形式。为了减摩耐磨,蜗轮齿圈常需用青铜制造,成本较高;

4、传动效率低,具有自锁性时,效率低于50%。

由于上述特点,蜗杆传动主要用于传递运动,而在动力传输中的应用受到限制。

其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。

γ

β

γ=β (蜗轮、蜗杆同旋向)

一、蜗杆传动的主要参数及其选择

1、模数m和压力角α

§12-2 蜗杆传动的参数分析及几何计算

ma1= mt2= m αa1=αt2 =α=20°

在蜗杆蜗轮传动中,规定中间平面上的模数和压力角为标准值,即:

模数m按表12-1选取,压力角取α=20° (ZA型αa=20º;ZI型αn=20º) 。

阿基米德蜗杆(ZA蜗杆) 渐开线蜗杆(ZI蜗杆)

圆柱蜗杆传动

环面蜗杆传动

锥蜗杆传动

其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑油膜形成,传动效率较高。

同时啮合齿数多,重合度大;传动比范围大(10~360);承载能力和效率较高。

三、分类

在轴剖面上齿廓为直线,在垂直于蜗 杆轴线的截面上为阿基米德螺旋线。

§12-5 圆柱蜗杆传动的强度计算

一、蜗轮齿面接触疲劳强度的计算

1、校核公式:

2、设计公式:

式中:a—中心距,mm;T2 —作用在蜗轮上的转矩,T2 = T1 iη; zE—材料综合弹性系数,钢与铸锡青铜配对时,取zE=150;钢与铝青铜或灰铸铁配对时, 取zE=160。 zρ—接触系数,由d1/a查图12-11,一般d1/a=0.3~0.5。取小值时,导程角大,故效率高,但蜗杆刚性较小。 kA —使用系数,kA =1.1~1.4。有冲击载荷、环境温度高(t>35oC)、速度较高时,取大值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

tan γ η1 = tan(γ + ρ v )

tan(γ − ρ v ) ′ η1 = tan γ

相对滑动速度: 相对滑动速度:

v1 vs = cos γ

导程角是影响蜗杆传动 效率的主要参数之一, 效率的主要参数之一,η1随 γ 的增大而提高,当 的增大而提高, γ=45°-ρv/2 ° 提示: 提示: 最大。 时,效率 η1 最大。 一般取η2 .η3=0.95~0.96 估算总效率η 总效率η z1=1, z1=2, z1=4 z1=6

蜗轮结构: 蜗轮结构:

整体式蜗轮

配合式蜗轮

拼铸式蜗轮

螺栓联接式蜗轮

13.3 圆柱蜗杆传动的基本参数 和压力角α ● 模数 m 和压力角 中间平面 — 包含蜗杆轴线并垂直于蜗轮轴线的平面 滚刀滚制, 蜗轮加工 — 滚刀滚制,滚刀几何参数同相配蜗杆

在中间平面内相当于齿条与齿轮的啮合

在中间平面内 mx1 = mt2 = m αx1 = αt2 = α= 20° °

d1 z1 q= = m tgγ

2)q对传动性能的影响 增大, 增大,即蜗杆刚性提高。又当z 若q增大,则d1增大,即蜗杆刚性提高。又当 1 增大 一定时,若增大q, 减小而使效率降低 减小而使效率降低, 一定时,若增大 ,则γ减小而使效率降低,但自锁性 反之, 增大 则效率提高。因此, 增大, 好;反之,γ增大,则效率提高。因此,对于小模数 的蜗杆,宜选用较大的q值,以保证足够的刚度与强 的蜗杆,宜选用较大的 值 适用于小功率传动及需要自锁的场合; 度,适用于小功率传动及需要自锁的场合;对于大模 数的蜗杆,宜选用较小q值 以保证一定的效率, 数的蜗杆,宜选用较小 值,以保证一定的效率,适 用于较大功率的传动。 用于较大功率的传动。

13.5 蜗杆传动受力分析和效率计算 13.5.1 蜗杆传动中的作用力 2T 2 大小: 大小: Ft 2 = = Fa1 d2

Fa 1 ≈ Ft 2 tan γ = Ft 1

Fr 2 = Fn sin α n ≈ Ft 2 tan γ = Fr 1

方向: 与斜齿类似。 方向: 与斜触疲劳强度计算 以赫兹公式为原始公式,按节点处啮合条件来计算。 以赫兹公式为原始公式,按节点处啮合条件来计算。 校核公式 σ H = Z E Z ρ

K AT2 ≤ [σ H ] 3 a

[σ H ] = Z n Z h σ H lim

S H lim

设计公式

Z E Z ρ S H lim 2 ) a = 3 K AT2 ( ⋅ Z n Z h σ H lim

环面蜗杆传 动 蜗杆传动 锥蜗杆传动 圆柱蜗杆传动 阿基米德蜗杆传动 法向直廓蜗杆传动

垂直于轴线的剖面, 垂直于轴线的剖面, 为阿基米德螺旋线 通过轴线的剖面, 通过轴线的剖面,为直线

渐开线圆柱蜗杆传动

垂直于轴线的剖面, 垂直于轴线的剖面, 为渐开线 通过轴线的剖面, 通过轴线的剖面, 为凸廓曲线

13.2.3 蜗杆蜗轮的结构 蜗杆制成蜗杆轴: 蜗杆制成蜗杆轴:

4.蜗杆传动变位的特点

为了保持刀具的尺寸不变,只对蜗轮进行变位。 为了保持刀具的尺寸不变,只对蜗轮进行变位。 变位的目的: 变位的目的: (1)凑中心距 (2)凑传动比 ) )

5.蜗杆传动的失效形式、材料选用及强度计算特点 蜗杆传动的失效形式、 (1)由于采用材料和传动结构上的原因,蜗杆螺旋部分的强 )由于采用材料和传动结构上的原因, 度总是高于蜗轮轮齿的强度,所以失效常发生在蜗轮轮齿上。 度总是高于蜗轮轮齿的强度,所以失效常发生在蜗轮轮齿上。 又因啮合处的相对滑动速度大,所以其主要失效为表面失效, 又因啮合处的相对滑动速度大,所以其主要失效为表面失效, 除点蚀外易产生胶合与磨损。因此, 除点蚀外易产生胶合与磨损。因此,对于蜗杆传动中材料的组 首先要求具有良好的减磨性和抗胶合能力, 合,首先要求具有良好的减磨性和抗胶合能力,同时应具有一 定的强度。通常蜗杆采用碳钢或合金钢; 定的强度。通常蜗杆采用碳钢或合金钢;蜗轮材料则视其传动 中相对滑动速度的高低而定。 中相对滑动速度的高低而定。 (2)只需进行蜗轮轮齿的强度计算,对蜗杆必要时应进行刚 )只需进行蜗轮轮齿的强度计算, 度校核。 度校核。 一般情况下,蜗轮轮齿很少发生弯曲疲劳折断, 一般情况下,蜗轮轮齿很少发生弯曲疲劳折断,只有当 z2>80~100或开式传动时,才对蜗轮进行弯曲疲劳强度计算。 或开式传动时, 或开式传动时 才对蜗轮进行弯曲疲劳强度计算。 因此,对闭式蜗杆传动,仅按蜗轮齿面接触强度进行设计, 因此,对闭式蜗杆传动,仅按蜗轮齿面接触强度进行设计, 而无需校核蜗轮轮齿的弯曲强度。 而无需校核蜗轮轮齿的弯曲强度。

2.蜗杆传动的正确啮合条件 蜗杆传动的正确啮合条件

m x1 = mt 2 = m

α x1 = α t 2 = α

γ 1 = β2

3.蜗杆的直径系数 1)物理意义

d1 = z1 m tgγ

切制蜗轮时用的是蜗轮滚刀, 切制蜗轮时用的是蜗轮滚刀,其齿形参数和直 径尺寸等要求与该蜗轮配对啮合的蜗杆完全一致。 径尺寸等要求与该蜗轮配对啮合的蜗杆完全一致。 在同一模数时,由于齿数及导程角的变化, 在同一模数时,由于齿数及导程角的变化,将有很 多直径不同的蜗杆可供选择, 多直径不同的蜗杆可供选择,这就要配备很多加工 蜗轮的滚刀。为了减少加工蜗轮滚刀的数目, 蜗轮的滚刀。为了减少加工蜗轮滚刀的数目,便于 刀具的标准化, 定为标准值,即对应每一个m 刀具的标准化,将d1定为标准值,即对应每一个 规定一定数量的d 的比值称为直径系数q。 规定一定数量的 1。d1与m的比值称为直径系数 。 的比值称为直径系数

d1 — d1= mnz1/cosβ

13.3.10 变位系数 配凑中心距 心距改变。 心距改变。 变位前后,蜗轮的齿数不变, 变位前后,蜗轮的齿数不变,而传动中

a′ 1 a′ − a x = − (q + z 2 ) = m 2 x

1 ′ = a + xm = (d 1 + mz 2 + 2 xm ) a 2

变位前后,蜗杆传动中心距不变, 改变传动比 变位前后,蜗杆传动中心距不变, 而蜗轮齿数发生变化。 而蜗轮齿数发生变化。

1 1 ′ = (d 1′ + d 2 ) = [ m (q + 2 x ) + z ′ ] ′ a 2 2 2

a 1 1 ′ ′ x = − (q + z2 ) = − ( z2 − z2 ) m 2 2

设计完成后,需验算η , 设计完成后, 若与初选值相差太远, 若与初选值相差太远, 再设计。 则需重选η再设计。

η=0.7

η=0.8

η=0.9 η=0.95

13.6 圆柱蜗杆传动的强度计算 闭式动力传动:按接触疲劳强度设计计算, 闭式动力传动:按接触疲劳强度设计计算,确定传动 尺寸,再作弯曲疲劳校核计算,并进行热平衡计算。 尺寸,再作弯曲疲劳校核计算,并进行热平衡计算。 开式传动:按弯曲疲劳强度进行设计计算, 开式传动:按弯曲疲劳强度进行设计计算,确定传动 尺寸。 尺寸。 13.6.1 初选 1/a] 值 初选[d

过滤器

油泵

13.9 蜗杆传动的润滑 13.9.1 润滑油粘度和润滑方法 常采用粘度较大的润滑油。 常采用粘度较大的润滑油。

一般情况下,采用浸油润滑 一般情况下, vs 很大时,采用喷油润滑 很大时,

13.9.2 蜗杆布置和润滑方式 v1 小时,蜗杆下置 小时, 有利于润滑 v1 >10 m/s时蜗杆上置 时蜗杆上置 避免过大的搅油损失

蜗杆传动变位的特点 蜗杆传动变位跟齿条齿轮传动变位类似, 蜗杆传动变位跟齿条齿轮传动变位类似,蜗轮 变位,蜗杆不变。变位后, 变位,蜗杆不变。变位后,蜗轮的分度圆与节圆仍 然重合,只是蜗杆的节线不再与分度线重合。 然重合,只是蜗杆的节线不再与分度线重合。 蜗杆传动变位的目的 为了配凑中心距或提高蜗杆传动的承载能力及传动 效率。 效率。

蜗杆导程角γ与蜗轮螺旋角 与蜗轮螺旋角β之关系 ● 蜗杆导程角 与蜗轮螺旋角 之关系 Σ=90° 时: γ =β ° 且旋向相同

γ β

及分度圆直径d ● 蜗杆直径系数 q 及分度圆直径 1

d1 — 标准系列值 限制蜗轮滚刀数量,便于刀具标准化 限制蜗轮滚刀数量, 蜗杆直径系数: 蜗杆直径系数:q = d1 / m q与导程角 之关系: 与导程角γ之关系 与导程角 之关系:

2.在蜗杆轴上装置风扇,进行人工通风,以提高 在蜗杆轴上装置风扇,进行人工通风, 在蜗杆轴上装置风扇 散热系数; 散热系数;

空气流

空气流

3.在箱体油池中装设蛇行冷却水管; 在箱体油池中装设蛇行冷却水管; 在箱体油池中装设蛇行冷却水管

通水

4. 采用压力喷油循环润滑。 采用压力喷油循环润滑。

冷却器

中心距 a =(d1+d2)/2 = m(q+z2)/2 其他尺寸计算见表13.5 其他尺寸计算见表

普通圆柱蜗杆传动与斜齿圆柱齿轮传动的区别: 普通圆柱蜗杆传动与斜齿圆柱齿轮传动的区别:

齿轮传动 传动比 i — i = d2 / d1 m、α — 、 β— 法面为标准值 β1= - β2 蜗杆传动 i ≠ d2 / d1 中间平面为标准值 γ =β, 旋向相同 d1=mq,且为标准值 且为标准值

13.8.2 冷却方法和计算 热平衡条件: 热平衡条件: 单位时间内发热量H 同时间内的散热量 同时间内的散热量H 单位时间内发热量 1=同时间内的散热量 2

H 1 = 1000 P (1 − η )

H 2= α w A(t1 − t0 )

1000 ( 1 − η ) P1 t1 = + t0 αW A

3. 在箱体油池中装设蛇行冷却水泵; 在箱体油池中装设蛇行冷却水泵; 4.采用压力喷油循环润滑。 采用压力喷油循环润滑。 采用压力喷油循环润滑

提高散热能力的措施: 提高散热能力的措施: 1.合理设计箱体结构,以增大散热面积; 合理设计箱体结构, 合理设计箱体结构 以增大散热面积;